Ударозащитная подвеска

Иллюстрации

Показать всеИзобретение относится к машиностроению и предназначено для защиты объектов от ударных воздействий. Ударозащитная подвеска содержит тросовые амортизаторы, расположенные внутри основания, каркас. Каркас выполнен из гибкого стального троса и состоит из двух поясов тросов, распределенных по секторам. Число секторов равно числу узлов подвеса. Верхний и нижний пояса выполнены в виде замкнутых контуров, разделенных на равное число участков в виде отрезков тросов. Отрезки тросов верхнего пояса пропущены через втулочные опоры наружной рамы под углом к прилегающим сторонам рамы. Свободные концы тросов верхнего пояса связаны посредством гибкой связи с узлами подвеса. Отрезки тросов нижнего пояса пропущены через втулочные опоры платформы с возможностью перемещения относительно опор, под углом к прилегающим сторонам платформы. Отрезки тросов верхнего и нижнего поясов охватывают в виде возвратной петли фрикционный элемент и образуют структуры в виде равнобедренных взаимно противоположных треугольников. Фрикционный элемент выполнен в виде цилиндрического корпуса с центрирующим полым стержнем и двумя дискообразными частями и размещен в вилках опорных стоек. Дискообразные части расположены на стержне соосно с возможностью поворота и выполнены со сквозным отверстием, соединенным с кольцевой проточкой. Узлы подвеса закреплены к основанию сооружения посредством станины и выполнены в виде упругопластичных амортизаторов. Штоки амортизаторов через проушины соединены посредством гибких связей со свободными концами тросов верхнего пояса. Достигается повышение эффективности противоударной защиты. 6 ил.

Реферат

Изобретение относится к машиностроению и предназначено для защиты объектов от ударных воздействий, в частности к устройствам противоударной амортизации.

Известна «Ударозащитная платформа» (RU №2180059 от 27.02.2002, F16F 7/14), содержащая наружную раму и расположенную внутри нее платформу для установки защищаемого объекта, соединенные между собой отрезками гибкого стального троса, причем отрезки троса пропущены сквозь втулочные опоры, имеющиеся на наружной раме и платформе, а концы этих тросов заведены через угловые опоры на блоки пружин. Недостатками приведенной конструкции является низкая демпфирующая способность при ударных воздействиях, ограниченная величина ходов, особенно в поперечном направлении.

Известна «Виброизолирующая тросовая подвеска» (SU №1450507 от 15.10.91, F16F 7/14), содержащая платформу для изолирования объекта от колеблющегося основания, фрикционные элементы и пружины, предназначенные для размещения на основании, взаимодействующие с тросами, одни концы тросов закреплены на платформе, подвеска снабжена стойками, устанавливаемыми на основании, внутри каждой из стоек размещен фрикционный элемент, выполненный в виде подвижной и неподвижной пластин и размещенного между ними вкладыша с осевым отверстием и параллельными его оси направляющими в виде стержней, расположенного на них ползуна, подпружиненного вдоль оси с обеих сторон, и установленными в стойках направляющими роликами, охваченными в каждой стойке тросом, другие концы которого закреплены также на платформе, а трос пропущен через осевое отверстие во вкладыше и жестко связан с ползуном. Недостатком этого конструктивного решения является недостаточная энергоемкость при ударных нагрузках, значительные поперечные размеры.

Наиболее близким аналогом к заявляемому изобретению является «Удароизолирующая тросовая подвеска» (SU №962692 от 30.09.82, МКИ F16F 7/14), содержащая контейнер для изолирования от колеблющегося основания объекта и тросы, одни концы которых закреплены на контейнере, подвеска снабжена жестко закрепляемыми на основании фрикционными элементами, с каждым из которых взаимодействует соответствующий трос, подвешенными на пружинах грузами, с которыми связаны свободные концы тросов. Недостатком наиболее близкого аналога является низкая демпфирующая способность к ударным нагрузкам большой интенсивности, высокая концентрация напряжений в тросах, что чревато обрывом тросовых элементов в узлах заделки.

Целью изобретения является повышение эффективности противоударной защиты за счет комплексного применения амортизирующих элементов, последовательно снижающих интенсивность ударного воздействия.

Поставленная задача достигается тем, что в предлагаемой ударозащитной подвеске внутри основания размещен каркас, выполненный из гибкого стального троса, состоящий из двух поясов тросов, распределенных по секторам, число которых равно числу узлов подвеса, верхний пояс тросов выполнен в виде замкнутого контура, разделенного на равное число участков, в виде отрезков тросов, пропущенных через втулочные опоры наружной рамы под углом к прилегающим сторонам рамы с образованием возвратной петли в фрикционном элементе, закрепленном в опорной стойке, скрепленной с наружной рамой, с образованием регулярной структуры в виде равнобедренных треугольников, причем свободные концы тросов верхнего пояса связаны посредством гибкой связи с узлами подвеса, нижний пояс тросов выполнен в виде замкнутого контура, разделенного на равное число участков, в виде отрезков тросов, пропущенных через втулочные опоры платформы с возможностью перемещения относительно опор под углом к прилегающим сторонам платформы с образованием возвратной петли в фрикционном элементе, в виде равнобедренных треугольников с основанием на прилегающей стороне платформы, причем отрезки тросов верхнего и нижнего поясов, охватывающие в виде возвратной петли фрикционный элемент, взаимно противоположны, каждый из названных фрикционных элементов, размещенных в вилках опорных стоек, выполнен в виде цилиндрического корпуса с центрирующим полым стержнем и двумя дискообразными частями, расположенными на стержне соосно, с возможностью поворота относительно оси стержня, каждая дискообразная часть выполнена со сквозным отверстием, соединенным с кольцевой проточкой для пропуска троса, причем каждый отрезок троса, проходящий через фрикционный элемент, навит на стержень фрикционного элемента с возможностью огибания стержня в плоскости, перпендикулярной его оси, причем направления огибания отрезков тросов верхнего и нижнего поясов являются противоположными, названные узлы подвеса, закрепленные неподвижно к основанию сооружения посредством станины, выполнены в виде упругопластических амортизаторов, штоки которых через проушины соединены посредством гибких связей со свободными концами тросов верхнего пояса.

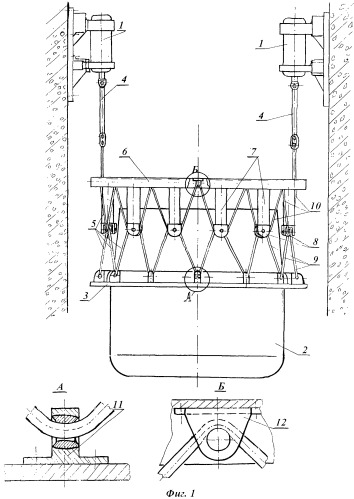

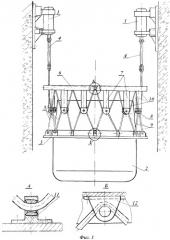

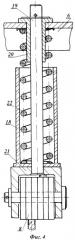

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображен общий вид ударозащитной подвески; на фиг.2 приведена схема соединения тросов верхнего и нижнего поясов совместно с фрикционными элементами (стрелками указано направление обхода и их связь с втулочными опорами платформы); на фиг.3 показан фрикционный элемент в разрезе; на фиг.4 - конструкция опорной стойки в разрезе; на фиг.5 - конструкция упругопластического амортизатора в разрезе; на фиг.6 - конструкция упругопластического амортизатора в частично деформированном положении, в процессе гашения энергии ударного воздействия.

Конструкция ударозащитной подвески (фиг.1) содержит узлы подвеса 1, устанавливаемые на инженерном сооружении, внутри которого размещен защищаемый объект 2, и закрепляемые с помощью анкерных болтов к основанию сооружения. Защищаемый объект 2 на опорной платформе 3 подвешен на гибких связях 4, присоединенных к узлам подвеса 1 посредством тросового каркаса 5 цилиндрической формы, включающего наружную раму 6, опорные стойки 7 и фрикционные элементы 8.

Каркас 5 из тросов включает в себя два пояса 9, 10, выполненных из тросов и скрепленных между собой через фрикционные элементы 8, причем тросы нижнего 9 и верхнего 10 поясов огибают фрикционный элемент 8 с образованием петли. Пространственная конструкция каркаса 5 разбита на сектора по числу узлов подвеса. Схема обхода тросов нижнего 9 и верхнего 10 поясов приведена на фиг.2. Свободные концы тросов верхнего пояса 10 прикреплены через гибкую связь 4 к узлам подвеса 1. Свободные концы тросов нижнего пояса 9 прикреплены к платформе 3, на которой смонтирован защищаемый объект, через втулочные опоры 11 с возможностью горизонтального перемещения. Взаимодействие тросов поясов каркаса происходит через фрикционные элементы 8, установленные в опорных стойках 7. В фрикционных элементах 8 выполнены сквозные каналы криволинейной формы, через которые пропущены тросы поясов. На внешней стороне платформы установлены втулочные опоры 11 для соединения с тросами нижнего пояса 9 каркаса. Сетевая структура тросовой подвески состоит из поясов 9, 10 гибкого стального троса, проходящих через втулочные опоры 11 платформы 3 под углом к прилегающим сторонам рамы, с образованием регулярной структуры в виде равнобедренных треугольников с вершиной в центре фрикционного элемента 8 и основанием на прилегающей стороне платформы 3. Аналогично каждый отрезок троса верхнего пояса 10 последовательно огибает изнутри втулочные опоры 12 наружной рамы 6 и фрикционные элементы 8 с образованием возвратной петли в виде равнобедренного треугольника с вершиной в центре фрикционного элемента 8 и основанием на прилегающей стороне рамы 6 (фиг.2). Свободные концы тросов верхнего пояса 10 через гибкую связь 4 присоединены к узлам подвеса 1. При этом направления огибания отрезков тросов верхнего 10 и нижнего 9 поясов на фрикционном элементе 8 являются взаимно противоположными.

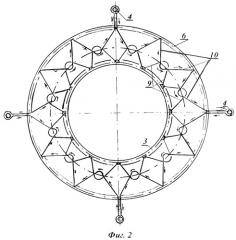

Фрикционный элемент (фиг.3) состоит из цилиндрического корпуса 13, установленного в вилке опорной стойки, с центрирующим полым стержнем 14 и двумя дискообразными частями 15, расположенными на стержне соосно, с возможностью поворота относительно оси стержня. Каждая из названных дискообразных частей выполнена со сквозным каналом 16, соединенным с кольцевой проточкой 17 для пропуска троса. Проточка 17 выполняется изнутри торообразной формы, шириной не менее толщины троса. Центрирующий полый стержень 14, в местах расположения кольцевых проточек дискообразных частей в сборе, на наружной цилиндрической поверхности имеет кольцевую канавку с рифлениями, соответствующими форме наружной поверхности троса. После сборки узла в целом каждый отрезок троса, проходящий через фрикционный элемент 8, навит на центрирующий стержень 14 с возможностью огибания его в плоскости, перпендикулярной его оси, причем направления огибания тросов 9, 10 являются противоположными. При сборке отрезок троса протягивается через сквозное отверстие 16, соединенное с кольцевой проточкой 17 с образованием огибающей стержень 14 петли, и закрепляется в канавке торообразной формы с помощью фиксирующих штифтов.

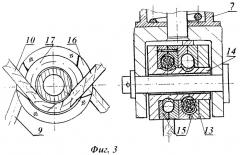

Опорные стойки 7 являются внутренними демпфирующими элементами подвески и представляют собой пружинные амортизаторы, одновременно они являются опорными узлами для размещения фрикционных элементов 8. Каждая опорная стойка (фиг.4) состоит из цилиндрического корпуса 18, центрального стержня 19, направляющей втулки 20, вилки 21, в которой монтируется фрикционный элемент 8, и цилиндрической пружины 22, размещенной в корпусе. При сборке совместно с наружной рамой 6 вначале монтируются направляющие втулки 20 в заранее выполненные отверстия. Затем в вилки 21 опорных стоек 7 размещают фрикционные элементы 8. После этого во втулки 20 вставляют центральные стержни 19 с предварительно сжатыми пружинами 22. Стержни 19 фиксируются с помощью стопорных шайб и штифтов.

Узлы подвеса 1 конструктивно представляют собой установленные стационарно на станине упругопластические амортизаторы по числу точек подвеса защищаемого объекта. Упругопластический амортизатор (фиг.5) выполнен в виде корпуса 23 цилиндрической конструкции с крышкой, смонтированных на станине. Внутри корпуса 23 расположен поршень 24 со штоком 25, на котором размещены тарельчатые пружины 26, обращенные большими основаниями друг к другу, и винтовая пружина 27. В полостях тарельчатых пружин 26 помещен упругогистерезисный элемент 28 из нетканого проволочного материала типа МР (металлический аналог резины), обладающего высокой способностью поглощать энергию ударного воздействия [1]. В кольцевом пространстве корпуса, образованном внутренней поверхностью корпуса 23 и штока с поршнем (в полости под поршнем), установлено энергопоглощающее устройство - пластический амортизатор 29, который выполнен в виде цилиндрической оболочки с опорными фланцами по технологии [2,3]. Наружная цилиндрическая поверхность оболочки амортизатора 29 имеет ослабляющие проточки 30 заданной глубины и конфигурации. В поршне 24 и верхнем опорном фланце амортизатора 29 выполнены дросселирующие отверстия 31, соединяющие полости амортизатора. А полость под поршнем 24 заполнена вязко-текучей жидкостью на силиконовой основе.

Гибкая связь 4 предназначена для соединения узлов подвеса 1 со свободными концами тросов верхнего пояса 10 каркаса 5. Гибкая связь 4 выполнена в виде сварных дугообразных звеньев (проушин), чередующихся с прямолинейными участками из набора стержней и отрезков тросов, выполненных по технологии [4].

После присоединения тросов верхнего 10 и нижнего 9 поясов тросового каркаса 5, составляющих совместно с фрикционными элементами 8 сетевую структуру амортизирующего устройства, свободные концы тросов верхнего пояса 10 соединяются посредством гибких связей 4 с узлами подвеса 1. При этом под действием силы тяжести объекта с платформой выбираются все слабины тросов, неравномерный «провис» и плоскость платформы защищаемого объекта ориентируется в направлении амортизации. Сила натяжения в гибких связях, усилие на штоке упругопластического амортизатора таковы, что все элементы амортизирующего устройства работают в упругой области деформации, а сила реакции в узлах подвеса достаточна для удержания платформы с объектом в исходном положении при отсутствии динамического воздействия на сооружение. Зазоры между наибольшим диаметром подвески и колеблющимся основанием задаются такими, чтобы при максимальных нагрузках не происходило соударения его с платформой.

Ударозащитная подвеска работает следующим образом. При пространственном ударном воздействии на инженерное сооружение, в котором находится защищаемый объект 2, происходит перемещение узлов подвеса 1 вместе с колеблющимся основанием сооружения. При небольшой интенсивности нагрузок колебания платформы 3 с объектом 2 гасятся упругими элементами 26, 27, 28 упругопластических амортизаторов узлов подвеса, пружинными амортизаторами 22 опорных стоек 7, трением тросов в фрикционных элементах 8 и втулочных опорах 11, 12. При большой интенсивности ударного воздействия в момент приложения ударного импульса платформа 3 с объектом 2 в силу инерции остается на месте, но перемещаются узлы подвеса 1 вместе с основанием сооружения, включаются в работу упругопластические амортизаторы узлов подвеса 1 (фиг.6), вначале сжимаются тарельчатые пружины 26 с размещенным в их полости упругогистерезисным элементом 28, происходит осадка штока 25 и амортизирующая жидкость через дросселирующие отверстия 31 перетекает в полость над поршнем, далее нагрузка передается на оболочку пластического амортизатора 29. При приложении ударной нагрузки участки этого элемента, ослабленные кольцевыми проточками 30, деформируются (теряют устойчивость и пластически выпучиваются) последовательно от самых тонких к более толстым участкам. Поглощение энергии удара при этом осуществляется за счет упругой деформации тарельчатых пружин 26 совместно с упругогистерезисным элементом 28, за счет пластической деформации оболочки 29 и продавливания амортизирующей жидкости на основе силикона через калиброванные отверстия 31. Цилиндрическая поверхность штока препятствует прогибу деформируемого участка оболочки 29 внутрь и тем самым обеспечивает его осесимметричную деформацию с образованием кольцевых гофров. В результате этой деформации происходит повышение жесткости данных участков и дополнительное поглощение энергии удара. Далее при натяжении ветвей гибких связей 4 энергия удара передается тросовому каркасу 5 через втулочные опоры 11 и крепежные элементы к опорным стойкам 7 и фрикционным элементам 8. При перераспределении нагрузки между тросами поясов 9, 10 и фрикционными элементами 8 происходит упругое деформирование линейных участков каркаса - отрезков тросов, прикрепленных к втулочным опорам, энергия удара рассеивается за счет трения участков троса в каналах корпуса фрикционных элементов 8, за счет внутреннего трения в самом тросе между его прядями и проволоками, за счет упругопластического скручивания центрирующего стержня 14, соединяющего половины фрикционного элемента. Процесс деформирования амортизирующего устройства продолжается либо до поглощения энергии ударного воздействия, либо до исчерпания рабочего хода амортизации, обеспечивая тем самым защиту объекта от воздействия ударной нагрузки.

Такое соединение демпфирующих и амортизирующих элементов, построенных на разных физических явлениях, позволяет обеспечить требуемую силовую характеристику амортизирующего устройства на всем рабочем ходе.

Предлагаемое устройство обладает рядом преимуществ, обеспечивающих положительный эффект, а именно:

- при минимальных исходных габаритах имеет более высокую энергоемкость за счет применения амортизаторов в узлах подвеса, использующих пластическую деформацию, за счет перераспределения усилий в тросовых элементах поясов амортизации;

- возможность задавать требуемую характеристику амортизирующих свойств, изменяя характеристики пластических амортизаторов и фрикционных элементов;

- обеспечения безопасной величины перегрузки, передаваемого подвеской на амортизируемый объект (допустимой аппаратурой).

Построенные на разных физических моделях демпфирующие элементы позволяют создать амортизирующую систему (систему защиты от ударных воздействий большой интенсивности) при заданных ограничениях на перегрузки и габариты.

Предложенная ударозащитная подвеска может найти применение при сооружении подземных инженерных сооружений и защите их объектов от сейсмических нагрузок естественного и искусственного происхождений.

ЛИТЕРАТУРА

1. Способ изготовления конусообразных упругогистерезисных элементов из проволочных материалов (SU №766714 от 05.07.78 г., B21F 21/00).

2. Пластинчатый амортизатор одноразового действия (SU №846886 от 15.07.81 г., F16F 7/12).

3. Пластический амортизатор (SU №1388617 от 15.04.88 г., F16F 7/12).

4. Гибкая связь (SU №1180585, F16F 7/14, 1985 г.).

Ударозащитная подвеска, содержащая основание, внутри которого расположены тросовые амортизаторы, одни концы тросов которых соединены с основанием через узлы подвеса, а другие концы тросов соединены с защищаемым объектом, отличающаяся тем, что внутри основания размещен каркас, выполненный из гибкого стального троса, состоящий из двух поясов тросов, распределенных по секторам, число которых равно числу узлов подвеса, верхний пояс тросов выполнен в виде замкнутого контура, разделенного на равное число участков в виде отрезков тросов, пропущенных через втулочные опоры наружной рамы под углом к прилегающим сторонам рамы с образованием возвратной петли в фрикционном элементе, закрепленном в опорной стойке, скрепленной с наружной рамой, с образованием регулярной структуры в виде равнобедренных треугольников, причем свободные концы тросов верхнего пояса связаны посредством гибкой связи с узлами подвеса, нижний пояс тросов выполнен в виде замкнутого контура, разделенного на равное число участков, в виде отрезков тросов, пропущенных через втулочные опоры платформы с возможностью перемещения относительно опор под углом к прилегающим сторонам платформы, с образованием возвратной петли в фрикционном элементе в виде равнобедренных треугольников с основанием на прилегающей стороне платформы, причем отрезки тросов верхнего и нижнего поясов, охватывающие в виде возвратной петли фрикционный элемент, взаимно противоположны, каждый из названных фрикционных элементов, размещенных в вилках опорных стоек, выполнен в виде цилиндрического корпуса с центрирующим полым стержнем и двумя дискообразными частями, расположенными на стержне соосно с возможностью поворота относительно оси стержня, каждая дискообразная часть выполнена со сквозным отверстием, соединенным с кольцевой проточкой для пропуска троса, причем каждый отрезок троса, проходящий через фрикционный элемент, навит на стержень фрикционного элемента с возможностью огибания стержня в плоскости, перпендикулярной его оси, причем направления огибания отрезков тросов верхнего и нижнего поясов являются противоположными, названные узлы подвеса, закрепленные неподвижно к основанию сооружения посредством станины, выполнены в виде упругопластических амортизаторов, штоки которых через проушины соединены посредством гибких связей со свободными концами тросов верхнего пояса.