Контрольно-сортировочный комплекс

Иллюстрации

Показать всеИзобретение относится к области контрольно-измерительной техники и направлено на повышение производительности и точности сортировки по размерным группам цилиндрических деталей. Этот технический результат обеспечивается за счет того, что комплекс содержит загрузочное устройство, транспортер с приводом, измерительную станцию, состоящую из двух пневматических измерительных элементов для контроля длины и диаметра цилиндрических деталей, соединенную с измерительным прибором, исполнительные устройства, накопители деталей, систему управления с запоминающим устройством, соединенную с исполнительными устройствами, измерительным прибором и приводом. При этом измерительный элемент выполнен в виде пневматического кольца, содержащего три пары измерительных сопел, расположенных в трех радиальных сечениях, развернутых относительно друг друга на 60°, а каждая пара противоположных сопел соединена линией связи с измерительным прибором. Измерительный прибор выполнен в виде трех двухканальных пневмоэлектронных длиномеров, а каждый измерительный канал содержит измерительную камеру с пневмоэлектронным преобразователем, блок обработки измерений и соединен с одной парой измерительных сопел. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к контрольно-измерительной технике и может быть использовано для пневматического контроля и сортировки на размерные группы цилиндрических деталей.

Известно устройство контрольно-сортировочного автомата, RU №2317156, публ. 20.02.2008, принятое в качестве прототипа, состоящее из загрузочного устройства, транспортера с приводом, измерительного устройства, соединенного с измерительным прибором, исполнительных устройств, накопителей деталей, системы управления с запоминающим устройством, соединенной с исполнительными устройствами, измерительным прибором и приводом. Измерительное устройство содержит два пневматических измерительных элемента для контроля длины и диаметра цилиндрических деталей, установленных перпендикулярно друг другу и образующих две измерительные позиции с единой базирующей поверхностью, систему сопел, соединенных с измерительным прибором.

При этом первый пневматический измерительный элемент для контроля длины цилиндрических деталей выполнен в виде пневматической измерительной скобы, содержащей три пары измерительных сопел, а второй измерительный элемент для контроля диаметра цилиндрических деталей выполнен в виде пневматической измерительной скобы, содержащей базирующую поверхность, перпендикулярную ей опорную поверхность, два сопла, расположенных на оси параллельной опорной поверхности, удаленной от нее на величину половины диаметра.

Недостатками известного устройства являются недостаточная точность сортировки ввиду отсутствия контроля овальности деталей, низкая производительность, связанная с необходимостью вращения контролируемой детали с целью определения максимального диаметра.

Задачей заявляемого изобретения является повышение производительности и точности сортировки по группам.

Указанный технический результат достигается тем, что контрольно-сортировочный комплекс содержит загрузочное устройство, транспортер с приводом, измерительную станцию, состоящую из двух пневматических измерительных элементов для контроля длины и диаметра цилиндрических деталей, соединенную с измерительным прибором, исполнительные устройства, накопители деталей, систему управления с запоминающим устройством, соединенную с исполнительными устройствами, измерительным прибором и приводом, при этом измерительный элемент для контроля диаметра цилиндрических деталей выполнен в виде пневматического измерительного кольца, содержащего три пары измерительных сопел, расположенных в трех радиальных сечениях, развернутых относительно друг друга на 60°, при этом каждая пара противоположных сопел соединена линией связи с измерительным прибором.

Измерительный элемент для контроля длины цилиндрических деталей выполнен в виде пневматической измерительной скобы, содержащей три пары измерительных сопел, при этом каждая пара сопел установлена на оси, параллельной оси детали, проходящей через ее торцевые поверхности, и удалена от осей двух других пар на угол 120 градусов, при этом каждая пара сопел соединена линией связи с измерительным прибором,

Измерительный прибор выполнен в виде трех двухканальных пневмоэлектронных длиномеров, при этом каждый измерительный канал содержит измерительную камеру с пневмоэлектронным преобразователем, блок обработки измерений и соединен с одной парой измерительных сопел.

В отличие от прототипа, в котором измерение диаметра ролика производится в одном случайном сечении с помощью двухсопловой скобы, в заявляемом комплексе измерение диаметра производится в трех радиальных сечениях, развернутых относительно друг друга на 60°.

Измерение диаметра ролика с помощью шестисоплового пневматического измерительного кольца позволило отказаться от необходимости вращения ролика, при этом повысить производительность контроля и максимально уменьшить влияние овальности ролика на результат определения его максимального диаметра.

Применение сортирующего устройства позволяющего рассортировать контролируемые ролики в 44 приемника, позволило полностью перекрыть весь диапазон измерения как по длине, так и по диаметру, полностью отказаться от необходимости переналадок автомата и значительно повысило производительность контроля.

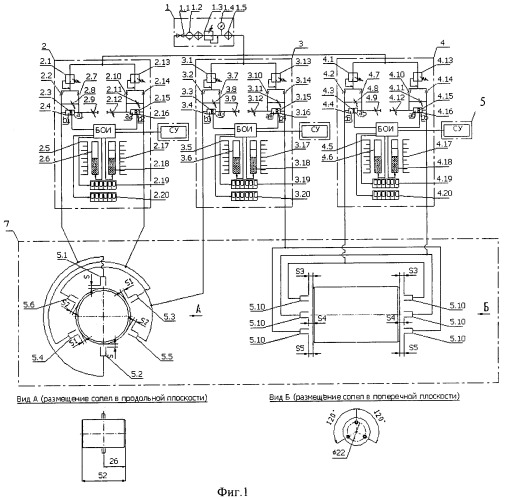

Устройство контрольно-сортировочного комплекса поясняется чертежами.

На Фиг.1 изображена метрологическая схема измерительной станции контрольно-сортировочного комплекса.

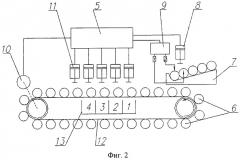

На Фиг.2 изображена структурная схема комплекса с двумя позициями измерения.

Контрольно-сортировочный комплекс содержит блок подготовки воздуха 1, измерительный прибор, выполненный в виде двухканальных длинномеров 2, 3, 4, блок системы управления 5, спутники (втулки) 6, измерительную станцию 7 для контроля длины и диаметра цилиндрических деталей, толкатель 8 детали в измерительной станции, индикаторы 9, электропривод транспортера 10, толкатели 11, соединенные с измерительной станцией 5, транспортер 12, накопители 13.

Блок подготовки воздуха 1 служит для питания пневматической измерительной оснастки автомата очищенным и стабилизированным по давлению воздухом.

Три измерительных канала служат для контроля диаметра, остальные три используются для контроля длины деталей. Каждый измерительный канал соединен с блоком подготовки воздуха 1 и содержит две измерительные камеры с пневмоэлектронными преобразователями, соединенными с блоком обработки измерений (БОИ), который соединен с системой управления 5, цифровые и предельные индикаторы 9.

Измерительная станция 7 состоит из двух измерительных элементов, образующих две измерительные позиции.

Первый измерительный элемент (ИЭ1) для контроля длины деталей выполнен в виде пневматической измерительной скобы, содержащей три пары измерительных сопел, при этом каждая пара сопел установлена на оси, параллельной оси детали, проходящей через ее торцевые поверхности, и удалена от осей двух других пар на угол 120 градусов. Каждая пара сопел соединена линиями связи с соответствующими измерительными камерами трех измерительных каналов длиномеров 3 и 4.

Второй измерительный элемент (ИЭ2) для контроля диаметра деталей выполнен в виде пневматического измерительного кольца, три пары измерительных сопел которого, расположены в трех радиальных сечениях, развернутых относительно друг друга на 60°, при этом каждая пара противоположных сопел соединена линией связи с длиномерами 2 и 3.

Электронная система управления 5 содержит запоминающее устройство и соединена с исполнительными устройствами 8, 11, приводом транспортера 10, блоками обработки измерений (БОИ) приборов 2, 3, 4.

Исполнительные устройства 8, 11 выполнены в виде управляемых пневматических цилиндров, штоки которых имеют диаметры контролируемых деталей.

Исполнительное устройство 8 установлено напротив второй измерительной позиции и служит для загрузки контролируемой детали в спутник 6 транспортера 12.

Исполнительное устройство 11 содержит несколько управляемых пневматических цилиндров по количеству накопителей 13 и служит для извлечения деталей из транспортера 12 в соответствующие накопители 13.

Накопители деталей 13 снабжены датчиками наполнения и сигнальными лампами.

Контрольно-сортировочный автомат работает следующим образом.

Процесс рассортировки роликов происходит следующим образом.

Воздух поступает в блок подготовки воздуха 1, где проходит первичную очистку от влаги, масла и пыли. Затем воздух через входные сопла поступает в длиномеры 2, 3, 4 и далее в сопла измерительной станции 7. В первом измерительном элементе (ИЭ1) производится контроль длины деталей, а во втором (ИЭ2) производится контроль диаметра деталей. Результаты измерения выдаются в числовом виде на индикаторы 9 приборов.

После измерения размеров ролика в измерительной станции 7, связанной с системой управления 5, по сигналу последней толкатель 8 выталкивает измеренный ролик в спутник (втулку) 6 цепного конвейера 12. При обратном ходе толкателя 8 в измерительную позицию измерительной станции 7 скатывается следующий ролик. Цепной конвейер 12 с помощью сервопривода 10 перемещается на один шаг вдоль ряда накопителей 13.

Система управления 5 запоминает результат измерения (номер группы накопителя) и по достижении спутником 6 накопителя 13, соответствующего результатам измерения, подает сигнал толкателю 11 данного накопителя и тот сбрасывает в него проконтролированный ролик из спутника 6.

По мере заполнения накопителей роликами загорается соответствующая сигнальная лампа наполнения.

Имеется система блокировок и диагностирования причин остановок автомата в процессе работы.

Таким образом, применение измерительного элемента для контроля диаметра цилиндрических деталей в виде пневматического измерительного кольца, содержащего три пары измерительных сопел, расположенных в трех радиальных сечениях, развернутых относительно друг друга на 60°, позволило повысить производительность контроля и существенно уменьшить погрешность сортировки, связанную с овальностью деталей.

1. Контрольно-сортировочный комплекс, содержащий загрузочное устройство, транспортер с приводом, измерительную станцию, состоящую из двух пневматических измерительных элементов для контроля длины и диаметра цилиндрических деталей, соединенную с измерительным прибором, исполнительные устройства, накопители деталей, систему управления с запоминающим устройством, соединенную с исполнительными устройствами, измерительным прибором и приводом, отличающийся тем, что измерительный элемент для контроля диаметра цилиндрических деталей выполнен в виде пневматического измерительного кольца, содержащего три пары измерительных сопел, расположенных в трех радиальных сечениях, развернутых относительно друг друга на 60°, при этом каждая пара противоположных сопел соединена линией связи с измерительным прибором.

2. Устройство по п.1, отличающееся тем, что пневматический измерительный элемент для контроля длины цилиндрических деталей выполнен в виде пневматической измерительной скобы, содержащей три пары измерительных сопел, при этом каждая пара сопел установлена на оси, параллельной оси детали, проходящей через ее торцевые поверхности, и удалена от осей двух других пар на угол 120°, при этом каждая пара сопел соединена линией связи с измерительным прибором.

3. Устройство по п.1, отличающееся тем, что измерительный прибор выполнен в виде трех двухканальных пневмоэлектронных длиномеров, при этом каждый измерительный канал содержит измерительную камеру с пневмоэлектронным преобразователем, блок обработки измерений и соединен с одной парой измерительных сопел.

4. Устройство по п.1, отличающееся тем, что исполнительные устройства выполнены в виде управляемых пневматических цилиндров, штоки которых имеют диаметры контролируемых роликов.

5. Устройство по п.1, отличающееся тем, что транспортер содержит спутники, выполненные в виде втулок с цанговыми зажимами.

6. Устройство по п.1, отличающееся тем, что накопители деталей снабжены датчиками наполнения и сигнальными лампами.