Устройство для объемного дозирования сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и направлено на обеспечение возможности автоматического дозирования сыпучих материалов с повышенной точностью и одновременно в матрицы многоместной паллеты, обеспечивая при этом функциональную надежность и технологическую безопасность. Кроме того, устройство согласно изобретению является пожаро- и взрывобезопасным, так как в нем исключено перетирание и механическое воздействие на гранулы энергонасыщенных материалов, таких как порох и чувствительные пиротехнические составы, что обеспечивается за счет того, что устройство содержит оснащенный ворошителем бункер с выпускной горловиной, размещенной над шиберной заслонкой с мерными сквозными емкостями, совмещаемыми с каналом выгрузки в приемную матрицу, который смонтирован в инструментальном столе станины, где расположены привод и путевая система управления. При этом, согласно изобретению, инструментальный стол снабжен вибратором и подпружинен относительно станины, а многоместный питатель кинематически замкнут с распределительной решеткой горловины бункера посредством демпфера, выполненного в виде пневмокамеры давления, ворошитель имеет форму примыкающих основаниями к сквозным каналам распределительной решетки конусов, угол наклона образующей которых определен соотношением θ=30°+2φ, где φ - угол внутреннего трения сыпучего материала. 3 ил.

Реферат

Изобретение относится к области измерения объемов дозами, а более конкретно к дозаторам с внешним управлением для повторяющегося отмеривания в измерительных камерах, движущимися возвратно-поступательно в процессе измерения, и выдачи заданных объемов сыпучих материалов.

Уровень данной области техники характеризует устройство для дозирования порошковых пиротехнических составов и порохов, описанное в патенте RU 2227273, G01F 11/00, 2004 г., которое содержит бункер с выпускным продольно подвижным патрубком на горловине, расположенным на поворотном инструментальном диске с дозирующими емкостями (сквозными отверстиями) по его периферии.

В дозирующих емкостях установлены мерные втулки, которые буртиками фланцев опираются на несущий диск, снабженный течкой (лотком), направленной в приемную матрицу прессования, установленную в съемной паллете.

Ширина щелевого отверстия выгрузки отмеренных доз в несущем диске выбрана больше диаметра мерной втулки и меньше ее фланца, что предотвращает несанкционированное разделение мерников, а при относительных перемещениях структурных элементов инструментального блока в работе исключает взаимодействие чувствительного к трению дозируемого состава с неизбежными зазорами примыкающих подвижных поверхностей дисков. Этим обеспечивается пожаро- и взрывобезопасность работ при дозировании энергонасыщенных материалов - порохов и пиротехнических составов.

Опорный диск стационарно закреплен на станине, в которой смонтирован привод вращения инструментального диска.

Для изменения объема отмеряемых доз в сквозных емкостях инструментального диска меняют мерные втулки, а изменение при этом высоты инструментального блока компенсируется вертикальными перемещениями подвижного выпускного патрубка на горловине бункера.

Особенностью этого дозирующего устройства является оптимизация геометрических параметров мерных емкостей для обеспечения беззазорного течения дозируемого материала при ее заполнении, которое определяется соотношением высоты к диаметру в диапазоне от 0,3 до 0,5.

Недостатком описанного устройства является неудовлетворительная функциональность и сложность переналадки инструментального блока на разные объемы отмеряемых доз.

Указанные недостатки устранены в универсальном устройстве для автоматического дозирования сыпучих материалов по изобретению SU №1344683 A1, B65B 1/36, 1987 г., которое по числу совпадающих признаков выбрано в качестве наиболее близкого аналога предложенному дозирующему устройству.

Известное дозирующее устройство содержит оснащенный шнековым ворошителем бункер, горловина которого в совокупности с выпускным патрубком образуют телескопический канал.

Подвижный патрубок опирается на шиберную заслонку (подвижный диск), связанную с размещенным в станине приводом поворота вокруг вертикальной оси.

На периферии шиберной заслонки закреплены мерники, соосно которым смонтированы регулировочные патрубки, радиально опирающиеся на кольцевой центральный выступ инструментального стола (диска), закрепленного на станине, параллельно шиберной заслонке.

Изменение объема отмеряемых доз осуществляется посредством регулировочного винта на приводном валу, вращением которого вертикально перемещают шиберную заслонку относительно инструментального стола. При этом в ту или другую стороны синхронно меняется перекрытие выпускного патрубка относительно горловины бункера, то есть регулируется объем емкости.

В инструментальном столе выполнено окно выгрузки, с которым при повороте совмещается телескопический мерник, несущий отмеренную дозу, высыпающуюся по течке в приемную матрицу.

Работа известного устройства происходит в автоматическом цикле от путевой системы управления, включающей индукционный датчик наличия матрицы на рабочей позиции, электро-магнитную муфту привода и конечные выключатели позиционирования исполнительных механизмов и элементов.

Недостатками известного автоматического устройства дозирования являются низкие производительность и функциональная надежность.

Производительность ограничена последовательным формированием исключительно по одной объемной дозе сыпучего материала.

Точность дозирования сыпучего материала обеспечивается его принудительной подачей в соосный мерник шиберной заслонки шнековым ворошителем, который рыхлит объем материала в бункере, но при этом механически уплотняет его на периферии, формируя застойные зоны, так называемого трубообразования переуплотненного материала в бункере, который теряет сыпучесть.

Кроме того, для исключения возникающих в процессе работы заторов, люфтов, щелей между протяженными контактными поверхностями примыкающих, относительно подвижных, элементов инструментального блока, требуется прецизионная точность их изготовления из трибостойких материалов, использование автоматических следящих компенсаторов и прижимов, что усложняет конструкцию и монтаж устройства, повышающие ее потребительскую стоимость.

При дозировании энергонасыщенных порошковых материалов воздействие трением недопустимо по соображениям пожаро- и взрывобезопасности.

Технической задачей, на решение которой направлено настоящее изобретение, является повышение производительности безопасного автоматического дозирования сыпучих материалов, преимущественно порохов и пиротехнических составов, в технологичном многоместном устройстве.

Требуемый технический результат достигается тем, что в известном устройстве для объемного дозирования сыпучего материала, содержащем оснащенный ворошителем бункер с выпускной горловиной, размещенной над шиберной заслонкой с мерными сквозными емкостями, совмещаемыми с каналом выгрузки в приемную матрицу, который смонтирован в инструментальном столе станины, где расположены привод и путевая система управления, согласно изобретению, инструментальный стол снабжен вибратором и подпружинен относительно станины, а многоместный питатель кинематически замкнут с распределительной решеткой горловины бункера посредством демпфера, выполненного в виде пневмокамеры давления, при этом ворошитель имеет форму примыкающих основаниями к сквозным каналам распределительной решетки конусов, угол наклона образующей которых определен соотношением θ=30°+2φ, где φ - угол внутреннего трения сыпучего материала.

Отличительные признаки позволили автоматически дозировать сыпучий материал с повышенной точностью одновременно в матрицы многоместной паллеты, обеспечив функциональную надежность технологически безопасного оборудования.

Главным достоинством предложенной конструкции многоместного дозирующего устройства является его пожаро- и взрывобезопасность, так как в нем исключено перетирание и механическое воздействие на гранулы энергонасыщенных материалов - порохов и чувствительных пиротехнических составов.

Оснащение инструментального стола, подпружиненного относительно станины, вибратором направлено на перманентное встряхивание всей массы материала в бункере для повышения его сыпучести при направлении струйных потоков в распределительные каналы решетки значительно меньшего проходного сечения.

Пневмокамера давления, установленная между инструментальным столом и распределительной решеткой, несущей бункер, служит для демпфирования вынужденных вредных колебаний стола, которые могут привести к рассогласованию в общей колебательной системе устройства, в результате чего образуются недопустимые зазоры на примыкающих поверхностях шиберной заслонки с мерными емкостями.

В упругой пневмокамере давления безударно поглощаются переколебательные процессы, чем обеспечивается неразрывная связь распределительной решетки бункера и питателя, стационарно закрепленного на инструментальном столе, через промежуточную, примыкающую к ним шиберную заслонку, несущую объемные мерники.

Вибрационные колебания стола синхронно передаются на бункер с распределительной решеткой при поглощении сопутствующего волнового процесса в пневмокамере давления, чем исключается рассогласование в структурных элементах колебательной системы инструментального блока устройства.

Выполнение ворошителя сыпучего материала в бункере в виде оптимизированной формы конусов, примыкающих основаниями к сквозным каналам распределительной решетки, является простейшим конструктивным решением, которое гарантированно обеспечивает беспрепятственное перетекание сыпучего материала в значительно меньшего походного сечения распределительные каналы, исключая образование заторов и периферийных уплотнений в массе материала бункера.

Угол наклона образующей конических ворошителей θ=30°+2φ, где φ - угол внутреннего трения сыпучего материала, - оптимизирован согласно теории нестационарного истекания сыпучих материалов из гравитационных питателей и экспериментально проверен на различных порошках, преимущественно порохах и пиротехнических составах.

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны качества, неприсущей признакам в разобщенности, то есть поставленная техническая задача решена в изобретении не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следуют для специалиста по объемно - дозирующей технике, показал, что оно неизвестно, а с учетом возможности промышленного серийного изготовления устройства для объемного дозирования сыпучих материалов можно сделать вывод о соответствии критериям патентоспособности.

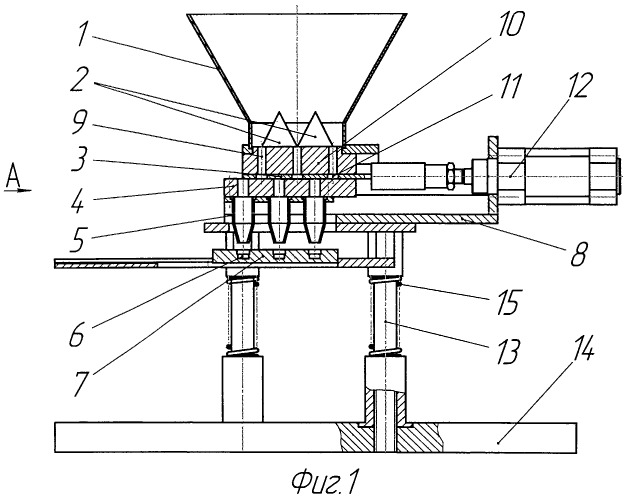

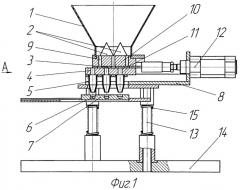

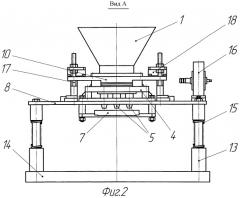

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративное назначение и не ограничивает объема притязаний совокупности признаков формулы. На чертеже изображено:

на фиг.1 - общий вид устройства;

на фиг.2 - то же, вид по стрелке А;

на фиг.3 - расчетная схема оптимизации конического ворошителя.

Устройство содержит бункер 1 для накопления сыпучего материала, снабженного ворошителем 2, шиберную заслонку 3, смонтированную над стационарным питателем 4, течки 5 которого направлены в соосные матрицы 6 съемной паллеты 7, установленной на подпружиненном инструментальном столе 8.

Ворошитель 2 выполнен в форме конусов, образующая которых наклонена под углом θ=30°+2φ, где φ - угол внутреннего трения сыпучего материала.

При дозировании энергонасыщенных порошковых материалов в устройствах автоматического дозирования используются гравитационные объемные питатели, которые обеспечивают наиболее мягкий режим переработки сыпучих материалов.

Дискретность отбора доз, которые заметно меньше объема питающего бункера, приводит к нестационарности процесса из-за того, что локальное течение не успевает распространиться на весь объем сыпучего материала. При этом в массиве материала возникают различные пластические зоны течения, границы между которыми проходят по линиям разрыва, на которых наблюдаются скачки скорости течения (см. фиг.3). Внутри каждой пластической зоны скорость течения можно считать постоянной.

I - пластическая зона активного течения, которая граничит с неподвижными (застойными) зонами II и разделены линиями разрыва скоростей - по границам угла «α», по которым происходит скачок скоростей движения сыпучего материала.

Чтобы исключить образование застойных зон в бункере 1 предложено смонтировать между отводящими каналами 9 конической формы ворошители 2, угол наклона образующей которых равен углу «θ», дополняющему до прямого угла характерный для каждого материала угол «β», определяющий границу застойной зоны.

Размер пластической зоны I течения материалов возле отводящего канала 9 определяется величинами трех углов: α, β и γ.

Минимальный диаметр отводящего канала 9, гарантирующий гравитационное течение сыпучего материала без образования статических сводов, является функцией указанных углов (Мруз, Дрешер «Применение теории предельного равновесия в некоторых задачах течения сыпучих материалов», Конструирование и технология машиностроения, сер.В, 1969, №2, с.72-80; и Зенков Р.Л. Механика насыпных грузов, М., Машгиз, 1952 г., с.215)

rг=τ0/ρg×f(α, β, γ), где

rг - гидравлический радиус отводящего канала;

τ0 - начальное сопротивление сдвигу;

ρ - насыпная плотность сыпучего материала;

g - ускорение свободного падения.

При этом установлены соотношения и границы значений определяющих углов состояния сыпучей массы π/2>α≥φ; π>γ≥φ.

Величина угла В определяет угол наклона линии разрыва между пластической зоной I течения и застойной зоной II массива материала.

Следовательно, для обеспечения режима течения материала без образования статических сводов и трубообразования, угол наклона образующей конического ворошителя 2 должен совпадать с линией разрыва, то есть необходимо и достаточно, чтобы этот угол был равен θ=π/2-β.

Для большинства пиротехнических составов угол φ внутреннего трения составляет 20-35°. В этом интервале зависимость угла В от угла φ внутреннего трения является линейной (Архангельский В.Ю. Исследование процессов нестационарного истечения сыпучих материалов из гравитационных питателей, Химическое и нефтегазовое машиностроение, 2009 г., №2, с.7-10)

β=60°-2φ.

Из этого следует, что для исключения режима течения сыпучего материала с трубообразованием и процесса сводообразования угол наклона образующей конического ворошителя 2 должен быть равен θ=30°+2φ.

Конические ворошители 2 примыкают основаниями к сквозным каналам 9 в распределительной решетке 10, установленной над шиберной заслонкой 3, мерные отверстия (емкости) 11 которой в исходном положении совмещены с каналами 9 распределительной решетки 10 и снизу перекрыты питателем 4.

Шиберная заслонка 3 связана с пневмоцилиндром 12 возвратно-поступательных ее перемещений, закрепленным на столе 8, который смонтирован на вертикальных колонках 13 станины 14 и нагружен пружинами 15.

На столе 8 закреплен пневматический дисбаланс 16 с горизонтальной осью вращения эксцентрического ротора (условно не показан), который выполняет функции вибратора, воздействующего, в конечном итоге, на бункер с сыпучим материалом.

Распределительная решетка 10, несущая бункер 1, смонтирована с возможностью вертикальных перемещений по направляющим 17 и демпфирована посредством пневмокамеры 18 давления, нагруженной сжатым воздухом, которая беззазорно прижимает ее к шиберной заслонке 3, образуя квазимонолит: решетка 10 - заслонка 3 - питатель 4 для предотвращения возможности попадания частиц дозируемого материала в зазоры между ними.

При дозировании порохов и пиротехнических составов это небезопасно.

Кроме того, при истирании частиц материала меняется расчетная насыпная плотность отмеряемых прецизионных доз.

Функционирует устройство следующим образом.

Перед началом работы многоместную паллету 7 устанавливают на инструментальный стол 8, располагая матрицы 6 соосно течкам 5 питателя 4, которые в исходном положении перекрыты шиберной заслонкой 3.

При включении электропитания и системы подачи сжатого воздуха камеры 18 раздуваются, беззазорно поджимая распределительную решетку 10 к питателю 4, и вращается эксцентрический дисбаланс 16, создающий вибрацию инструментального блока. Циклические удары дисбаланса 16 передаются на нагруженный амортизирующими пружинами 15 инструментальный стол 8 и возбуждают его вынужденные колебания (вибрации).

Колебания инструментального стола 8 через упругие демпфирующие камеры 18 передаются на бункер 1, наполненный дозируемым сыпучим материалом, в частности пиротехническим воспламенительным составом.

Колебания бункера 1 встряхивают массу сыпучего материала, который гравитационно перемещается к его горловине, на распределительную решетку 10.

Во время вынужденных колебаний инструментальный стол 8 сохраняет неподвижность относительно распределительной решетки 10, так как он прижат силой упругости пружин 15, опирающихся через колонки 13 на станину 14.

Сыпучий материал, согласно схеме по фиг.3, разделяясь на автономные потоки конусами ворошителей 2, по линиям разрыва скоростей (угол у зон II) свободно перемещается в зоны I активного течения и далее - к отводящим каналам 9 распределительной решетки 10, заполняя их.

Под воздействием вибрации инструментального блока в целом сыпучий материал в мерных емкостях 11 шиберной заслонки уплотняется до заданной объемной дозы в течение контролируемого времени.

Затем штоком пневмоцилиндра 12 по команде путевой системы управления шиберная заслонка 3 перемещается в крайнее левое (по чертежу фиг.1) положение, отсекая выходы каналов 9 распределительной решетки 10, где ее мерные емкости 11 устанавливаются соосно течкам 5 питателя 4 - происходит пересыпание отмеренных доз в соответствующие матрицы 6 паллеты 7.

После этого шиберная заслонка 3 по сигналу путевой системы управления штоком пневмоцилиндра 12 возвращается в исходное положение.

Далее цикл повторяется.

Паллету 7 с наполненными матрицами 6 дозами пиротехнического состава извлекают и переносят на прессование зарядов, заменяя ее паллетой 7 с пустыми матрицами 6.

Испытания опытного образца предложенного устройства подтвердили повышенную точность дозирования сыпучих материалов при бесперебойном функционировании всех структурных элементов и узлов, обеспечивая отсутствие заторов и сводов материала в бункере, что позволяет рекомендовать его в промышленное производство для серийного дозирования энергонасыщенных материалов.

Устройство для объемного дозирования сыпучего материала, содержащее оснащенный ворошителем бункер с выпускной горловиной, размещенной над шиберной заслонкой с мерными сквозными емкостями, совмещаемыми с каналом выгрузки в приемную матрицу, который смонтирован в инструментальном столе станины, где расположены привод и путевая система управления, отличающееся тем, что инструментальный стол снабжен вибратором и подпружинен относительно станины, а многоместный питатель кинематически замкнут с распределительной решеткой горловины бункера посредством демпфера, выполненного в виде пневмокамеры давления, при этом ворошитель имеет форму примыкающих основаниями к сквозным каналам распределительной решетки конусов, угол наклона образующей которых определен соотношением: θ=30°+2φ, где φ - угол внутреннего трения сыпучего материала.