Способ измерения скорости ультразвука

Иллюстрации

Показать всеИспользование: для измерения скорости ультразвука. Сущность заключается в том, что пропускают импульсы ультразвуковых колебаний в контролируемом материале, при этом ультразвуковые импульсы пропускают с частотой заполнения ν1 через образец исследуемого материала первоначально без нагрузки при заданной температуре, измеряют скорость ультразвука С при той же температуре, затем получают последовательность ультразвуковых сигналов эхо отраженными частицами, находящимися в любых двух внутренних областях материала, регистрируют двумя приемными пьезоэлектрическими датчиками, не соприкасающимися с внешней поверхностью материала и расположенными в иммерсионной среде, раскладывают эту последовательность во временной ряд Фурье по периоду повторения Т2 ультразвуковых импульсов, изменяют частоту повторения импульсов ν2=1/T2, достигают такой величины ν2, при которой амплитуды четных гармоник ряда Фурье не равны нулю и фазы этих гармоник претерпевают скачок на π радиан, сопоставляют скорость С ультразвука с этой частотой повторения импульсов ν2, повышают или понижают температуру исследуемого материала и снова сопоставляют скорость С ультразвука с частотой повторения импульсов ν2, определяют зависимость частоты повторения импульсов ν2, при которой фазы четных гармоник претерпевают скачок на π радиан, от скорости ультразвука С, после чего определяют скорость С ультразвука во внутренних областях исследуемого материала, находящегося под нагрузкой, по зависимости этой частоты повторения импульсов ν2. Технический результат: повышение точности измерения скорости ультразвука во внутренних областях материала. 8 ил.

Реферат

Изобретение относится к области неразрушающего контроля физических характеристик конструкционных материалов и может быть использовано для определения внутренних локальных механических напряжений в различных конструкциях.

Известен способ измерения скорости распространения поперечных волн в материалах, заключающийся в том, что в образце материала возбуждают упругие продольные колебания, принимают прошедшие образец поперечные упругие колебания преобразователем, расположенным на образце так, что ось его чувствительности перпендикулярна линии, соединяющей точки излучения и приема, измеряют время распространения поперечных колебаний, по которому рассчитывают скорость их распространения, причем измеряют в сигнале принятых колебаний разность импульсов поперечных волн, сдвинутых по фазе на 180°, а время распространения определяют по местоположению первой из трех последовательных точек, амплитуда разности в которой превышает среднеарифметическое значение амплитуд, регистрируемых в интервале, tp - 1,4tp, где tp - время распространения продольной волны [А.с. СССР №1821733, МПК G01N 29/00, 1993 г.].

Известный способ характеризуется пониженной точностью измерения времени распространения продольной волны ввиду значительных погрешностей измерения амплитуд ультразвуковых волн и момента времени, соответствующего среднеарифметическому значению амплитуд ультразвуковых волн.

Наиболее близким к предлагаемому изобретению является способ определения скорости ультразвука, заключающийся в том, что в контролируемом канале устанавливают режим автоциркуляции электроакустических импульсов, а в эталонном канале импульсный режим прохождения электроакустических импульсов при одновременном возбуждении обоих каналов образуют последовательность опорных электрических импульсов с частотой автоциркуляции и последовательность электрических импульсов той же частоты повторения, сформированных после прохождения акустическим сигналом эталонного канала, используют обе указанные последовательности для формирования эталонного интервала времени, равного времени распространения акустического импульса в эталонном канале, подсчитывают высокочастотные импульсы, заполняющие эталонные интервалы в течение измерительного интервала времени и по количеству высокочастотных импульсов, измеренных с помощью счетчика в сформированном интервале, определяют скорость ультразвука, причем перед подсчетом высокочастотных импульсов счетчик снабжают дополнительными n разрядами, аналогичными имеющимся, включенными перед младшими разрядами счетчика [патент РФ №2060474, МПК G01H 5/00, 1996 г.].

В известном способе устанавливают режим автоциркуляции электроакустических импульсов и формируют последовательность опорных электрических импульсов по их фронтам, положения которых на временной оси имеют неопределенности вследствие помех, возникающих от многократных отражений ультразвуковых импульсов от внутренних поверхностей изделия, нестабильности генератора импульсов и шумов в усилителе. Ввиду указанных факторов увеличивают погрешность измерения интервала времени между электроакустическими импульсами.

Задачей предлагаемого способа измерения скорости ультразвука является повышение точности измерения скорости ультразвука во внутренних областях материала.

Достигается это тем, что в способе измерения скорости ультразвука, заключающимся в пропускании импульсов ультразвуковых колебаний в контролируемом материале, согласно изобретению пропускают ультразвуковые импульсы с частотой заполнения ν1 через образец исследуемого материала первоначально без нагрузки при заданной температуре, измеряют скорость ультразвука C при той же температуре, затем получают последовательность ультразвуковых сигналов эхо отраженными частицами, находящимися в любых двух внутренних областях материала, регистрируют двумя приемными пьезоэлектрическими датчиками, не соприкасающимися с внешней поверхностью материала и расположенными в иммерсионной среде, раскладывают эту последовательность во временной ряд Фурье по периоду повторения Т2 ультразвуковых импульсов, изменяют частоту повторения импульсов ν2=1/Т2, достигают такой величины ν2, при которой амплитуды четных гармоник ряда Фурье не равны нулю и фазы этих гармоник претерпевают скачок на π радиан, сопоставляют скорость C ультразвука с этой частотой повторения импульсов ν2, повышают или понижают температуру исследуемого материала и снова сопоставляют скорость C ультразвука с частотой повторения импульсов ν2, определяют зависимость частоты повторения импульсов ν2, при которой фазы четных гармоник претерпевают скачок на π радиан, от скорости ультразвука C, после чего определяют скорость C ультразвука во внутренних областях исследуемого материала, находящегося под нагрузкой, по зависимости этой частоты повторения импульсов ν2.

Разложение последовательности сигналов эхо во временной ряд Фурье по периоду повторения Т2 ультразвуковых импульсов и измерение частоты повторения ν2=1/Т2, при которой фазы четных гармоник претерпевают скачок на π радиан, обеспечивает повышение точности измерения ультразвука C.

Сущность способа поясняется графически.

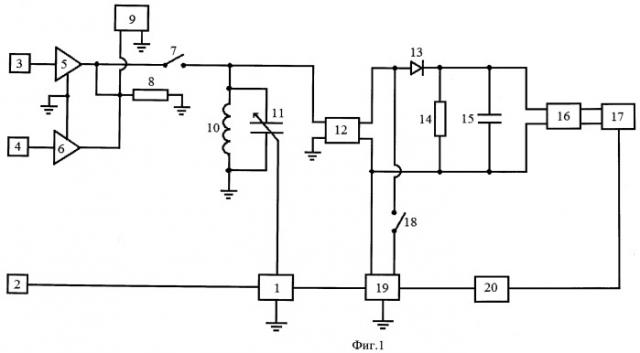

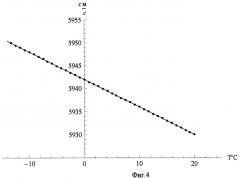

На фиг.1 представлена блок-схема электронного устройства для генерации ультразвуковых импульсов и определения частоты повторения импульсов; на фиг.2 показана зависимость фаз, второй гармоники ряда Фурье; на фиг.3 показана зависимость фаз, четвертой гармоники ряда Фурье; на фиг.4 - график зависимости скорости С продольных ультразвуковых волн от температуры t°C в сплаве Сталь 3; на фиг.5 - график зависимости частоты ν2 повторения ультразвуковых импульсов, при которой фаза второй гармоники скачком изменяются на π радиан, от скорости C продольных ультразвуковых волн в сплаве Сталь 3; на фиг.6 - график зависимости частоты ν2 повторения ультразвуковых импульсов, при которой фаза четвертой гармоники скачком изменяется на π радиан, от скорости C продольных ультразвуковых волн в сплаве Сталь 3; на фиг.7 - график зависимости амплитуды A, второй гармоники от частоты ν2 повторения ультразвуковых импульсов, при которой фаза этой гармоники скачком изменяется на π радиан в сплаве Сталь 3; на фиг.8 - график зависимости амплитуды A, четвертой гармоники от частоты ν2 повторения ультразвуковых импульсов, при которой фаза этой гармоники скачком изменяется на π радиан в сплаве Сталь 3.

Электронное устройство для генерации ультразвуковых импульсов, измерения частоты повторения импульсов, амплитуд и фаз гармоник ряда Фурье последовательности ультразвуковых сигналов эхо состоит из генератора импульсов 1 (фиг.1), ультразвукового преобразователя 2, приемных пьезоэлектрических датчиков 3 и 4, широкополосных усилителей 5 и 6, ключа 7, резистора 8 в анализатор спектра 9, индуктивности 10, варикапа 11, узкополосного усилителя 12, детекторной цепочки 13, 14, 15, амплитудно-цифрового преобразователя 16, персонального компьютера 17, ключа 18, измерителя фазы 19 и амплитудно-цифрового преобразователя 20.

Способ реализуется следующим образом.

Пропускают ультразвуковые импульсы с частотой заполнения ν1 через образец исследуемого материала первоначально без нагрузки при заданной температуре, измеряют скорость ультразвука C при той же температуре, затем получают последовательность ультразвуковых сигналов эхо отраженными частицами, находящимися в любых двух внутренних областях материала, регистрируют двумя приемными пьезоэлектрическими датчиками 3, 4, не соприкасающимися с внешней поверхностью материала и расположенными в иммерсионной среде, раскладывают эту последовательность во временной ряд Фурье с помощью высокодобротного контура, включающего индуктивность 10 и варикап 11, по периоду повторения Т2 ультразвуковых импульсов, изменяют частоту повторения импульсов ν2=1/Т2 с помощью генератора импульсов 1, достигают такой величины ν2, при которой амплитуды четных гармоник ряда Фурье не равны нулю и фазы этих гармоник претерпевают скачок на π радиан, сопоставляют скорость C ультразвука с этой частотой повторения импульсов ν2, повышают или понижают температуру исследуемого материала и снова сопоставляют скорость C ультразвука с частотой повторения импульсов ν2, определяют зависимость частоты повторения импульсов ν2, при которой фазы четных гармоник претерпевают скачок на π радиан, от скорости ультразвука C, после чего определяют скорость С ультразвука во внутренних областях исследуемого материала, находящегося под нагрузкой, по зависимости этой частоты повторения импульсов ν2.

Примеры конкретного выполнения.

Образцом исследуемого материала служит конструкционный сплав Сталь 3. Диаметры рабочих поверхностей приемных пьезоэлектрических датчиков составляют 10 мм, расстояние между этими датчиками - 6 мм. Частота ν1 заполнения генерируемых ультразвуковых импульсов продольных волн - 5000000 Гц.

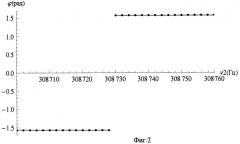

Проводим измерение зависимости фазы второй гармоники от частоты ν2, повторения ультразвуковых импульсов при температуре 20°C. Результаты измерений представлены на фиг.2.

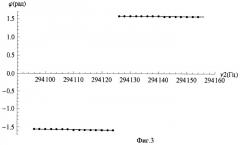

Проводим измерение зависимости фазы четвертой гармоники от частоты ν2, повторения ультразвуковых импульсов при температуре 20°C. Результаты измерений представлены на фиг.3.

Из этих зависимостей следует, что фазы второй и четвертой гармоник скачком изменяются на π радиан при частотах ν2 соответственно 308729 и 294126 Гц.

Измеряем одновременно скорость C продольных ультразвуковых волн, частоты ν2 и амплитуды A второй и четвертой гармоник, при которых фаза этих гармоник скачком изменяется на π радиан, в сплаве Сталь 3 в температурном интервале от 20°C до -14°C. Получаем графики зависимостей: скорости С продольных ультразвуковых волн от температуры T°C в сплаве Сталь 3 (фиг.4); частот ν2 повторения ультразвуковых импульсов, при которых фазы, соответственно, второй (фиг.5) и четвертой (фиг.6) гармоник скачком изменяются на π радиан, от скорости C продольных ультразвуковых волн в сплаве Сталь 3; амплитуд A соответственно второй (фиг.7) и четвертой (фиг.8) гармоник от частоты ν2 повторения ультразвуковых импульсов, при которой фазы этих гармоник скачком изменяются на π радиан в сплаве Сталь 3.

Предлагаемый способ позволяет повысить точность измерения скорости прохождения ультразвукового импульса между двумя внутренними областями материала, находящегося как под нагрузкой так и без нее, посредством регистрации ультразвуковых сигналов эхо, что дает возможность определять внутренние, механические напряжения в исследуемом материале.

Способ измерения скорости ультразвука, заключающийся в пропускании импульсов ультразвуковых колебаний в контролируемом материале, отличающийся тем, что пропускают ультразвуковые импульсы с частотой заполнения ν1 через образец исследуемого материала первоначально без нагрузки при заданной температуре, измеряют скорость ультразвука С при той же температуре, затем получают последовательность ультразвуковых сигналов эхо отраженными частицами, находящимися в любых двух внутренних областях материала, регистрируют двумя приемными пьезоэлектрическими датчиками, не соприкасающимися с внешней поверхностью материала и расположенными в иммерсионной среде, раскладывают эту последовательность во временной ряд Фурье по периоду повторения T2 ультразвуковых импульсов, изменяют частоту повторения импульсов ν2=1/T2, достигают такой величины ν2, при которой амплитуды четных гармоник ряда Фурье не равны нулю, и фазы этих гармоник претерпевают скачок на π радиан, сопоставляют скорость С ультразвука с этой частотой повторения импульсов ν2, повышают или понижают температуру исследуемого материала и снова сопоставляют скорость С ультразвука с частотой повторения импульсов ν2, определяют зависимость частоты повторения импульсов ν2, при которой фазы четных гармоник претерпевают скачок на π радиан, от скорости ультразвука С, после чего определяют скорость С ультразвука во внутренних областях исследуемого материала, находящегося под нагрузкой, по зависимости этой частоты повторения импульсов ν2.