Способ сушки и обеззараживания продуктов с использованием волн различной физической природы

Иллюстрации

Показать всеСогласно предложенному способу полуфабрикат рыбы сушат в естественных и искусственных условиях. В естественных условиях при температуре воздуха не выше 30°C, относительной влажности воздуха не более 30% и скорости движения воздуха 1-5 м/с. В искусственных условиях сушат в предварительной конвективно-тепловой сушильной камере, в которой скорость движения сушильного агента не менее чем на 20-30% больше чем в основной конвективно-тепловой сушильной камере и, окончательно, досушивают в основной конвективно-тепловой сушильной камере. При этом в процессе естественной и искусственной сушки на полуфабрикат воздействуют акустическими волнами в диапазоне от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2, а в процессе искусственной сушки дополнительно воздействуют ультрафиолетовым излучением, видимым световым излучением и инфракрасным излучением. В периоды пауз сушки и обеззараживания акустическим излучением осуществляют воздействие на вредных насекомых и грызунов акустическими волнами в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2. Предложенный способ позволяет сократить продолжительность процесса сушки при сохранении качества получаемого продукта, а также уменьшить энергозатраты и сохранить полуфабрикат от насекомых и грызунов. 11 ил., 1 пр.

Реферат

Изобретение относится к области физики и может быть использовано в рыбной промышленности при обработке гидробионтов - для повышения эффективности сушки, вяления, копчения и др., а также для повышения эффективности обеззараживания морепродуктов: рыб, беспозвоночных и др.; в сельском хозяйстве - для повышения эффективности сушки и обеззараживания: зерновых - пшеницы, риса и др., фруктов - винограда, яблок и др., овощей: картофеля, моркови и др., в водоподготовке и водоотведении - для очистки и обеззараживания воды; в медицинской промышленности - для повышения эффективности сушки и обеззараживания препаратов и др., в деревообработке - для повышения эффективности (сокращении продолжительности технологического процесса, уменьшении энергозатрат на сушку единицы объема древесины, улучшении качества древесины - отсутствие внутренних и внешних деформаций и т.д.) сушки (удалении свободной и связанной жидкости) и обеззараживания (уничтожение болезнетворных микробов и паразитов, отпугивании грызунов и других вредителей) древесины и др., а также в других областях народного хозяйства.

Известен способ холодной сушки морепродуктов (например, рыбы) в искусственных или естественных условиях, заключающийся в заготовлении полуфабриката: обескровливании рыбы путем перерезания межжаберного промежутка и сердечной луковицы, потрошении, пластации, отделении головы от тушки и удалении хребтовой кости; сушке при температуре воздуха не выше 30°С, относительной влажности воздуха не более 30% и скорости движения воздуха 1-5 м/с в течение 6-12 недель - в зависимости от погодных условий, сортировки по качеству и товарное оформление готового продукта с выходом рыбы 25-27% от массы сырья при содержании воды в готовом продукте не более 30% /1, 2/.

К недостаткам данного способа относятся:

1. Длительность процесса сушки - до нескольких месяцев.

2. Низкое качество сушки, особенно крупного и жирного полуфабриката, что может приводить к появлению плесени (например, белой, черно-зеленой и др.) у части готового продукта.

3. Невозможность защиты от насекомых (например, жука-кожееда, амбарной моли и др.) и грызунов (мышей, крыс и др.) в процессе сушки.

4. Недостаточная медицинская безопасность из-за невозможности обеззараживания - уничтожения части или всех (как при стерилизации) вредных микроорганизмов и др.

Известен способ конвективно-тепловой сушки морепродуктов (например, рыбы) в искусственных условиях, заключающийся в заготовлении полуфабриката: обескровливании рыбы путем перерезания межжаберного промежутка и сердечной луковицы, потрошении, пластации, отделении головы от тушки и удалении хребтовой кости; укладки рыбы на сетки стеллажей в конвективно-тепловой сушильной камере; подготовки сушильного агента - нагреваемого калориферами или продуктами сгорания воздуха и др., равномерной подачи к стеллажам с рыбой сушильного агента, равномерном отводе от стеллажей с рыбой частично увлажненного и частично охлажденного сушильного агента из конвективно-тепловой сушильной камеры, сушке при температуре воздуха не выше 35°С, относительной влажности воздуха не более 30% и скорости движения воздуха 1-5 м/с в течение до 10 суток - в зависимости от свойств (жирность, размер и др.) рыбы; выгрузки стеллажей с рыбой из конвективно-тепловой камеры; сортировки рыбы по качеству и товарное оформление готового продукта /1, 2/.

К недостаткам данного способа относятся:

1. Недостаточное качество (вкус, запах и др.) готового продукта.

2. Большие энергозатраты на сушку единицы объема полуфабриката.

3. Недостаточное качество сушки - из-за неравномерности удаления влаги из внутренних и внешних частей полуфабриката (особенно крупного и жирного), что может приводить к появлению плесени (например, белой, черно-зеленой и др.) у части готового продукта.

4. Недостаточная медицинская безопасность из-за невозможности обеззараживания - уничтожения части или всех (как при стерилизации) вредных микроорганизмов и др.

Наиболее близким по технической сущности к заявляемому относится способ комбинированной сушки морепродуктов (например, рыбы) в естественных и искусственных условиях, заключающийся в заготовлении полуфабриката (обескровливании рыбы путем перерезания межжаберного промежутка и сердечной луковицы, потрошении, пластации, отделении головы от тушки и удалении хребтовой кости), его укладки на сетки и т.д. и предварительной сушки в естественных условиях при температуре воздуха не выше 30°С, относительной влажности воздуха не более 30% и скорости движения воздуха 1-5 м/с в течение 1-3 суток, укладки предварительно высушенного до 65-70% полуфабриката вместе с сетками на стеллажи в конвективно-тепловой сушильной камере, подготовки сушильного агента - нагреваемого калориферами или продуктами сгорания воздуха и др., равномерной подачи к стеллажам с полуфабрикатом сушильного агента, равномерном отводе от стеллажей с полуфабрикатом частично увлажненного и частично охлажденного сушильного агента из конвективно-тепловой сушильной камеры, окончательной сушки в искусственных условиях при температуре воздуха не выше 35°С, относительной влажности воздуха не более 30% и скорости движения воздуха 1-5 м/с в течение до 3-4 суток - в зависимости от свойств полуфабриката, выгрузки стеллажей с высушенным на сетках полуфабрикатом из конвективно-тепловой камеры, его сортировки по качеству и товарное оформление готового продукта /1, 2/.

К недостаткам данного способа, выбранного в качестве способа-прототипа, относятся:

1. Недостаточное качество (вкус, запах и др.) готового продукта.

2. Относительно большие энергозатраты на сушку единицы объема полуфабриката.

3. Невозможность защиты от насекомых (например, жука-кожееда, амбарной моли и др.) и грызунов (мышей, крыс и др.) в процессе сушки.

4. Недостаточное качество сушки - из-за неравномерности удаления влаги из внутренних и внешних частей полуфабриката (особенно крупного и жирного), что может приводить к появлению плесени (например, белой, черно-зеленой и др.) у части готового продукта.

5. Недостаточная медицинская безопасность из-за невозможности обеззараживания - уничтожения части или всех (как при стерилизации) вредных микроорганизмов и др.

Задача, которая решается изобретением, заключается в разработке способа, свободного от указанных выше недостатков.

Технический результат предложенного способа заключается в эффективной сушке продуктов, сокращении продолжительности технологического процесса, уменьшении энергозатрат на сушку единицы объема полуфабриката, при сохранении полуфабриката от насекомых и грызунов в процессе сушки, а также в возможности эффективного обеззараживания полуфабриката в акустических и электромагнитных полях, при сохранении его качества, обеспечении медицинской безопасности для обслуживающего персонала и потребителей, а также экологической безопасности для окружающей природной среды (ОПС) относительно простым способом при минимальных финансово-временных затратах.

Поставленная цель достигается тем, что в известном способе комбинированной сушки продуктов (например, морепродуктов) в естественных и искусственных условиях, заключающемся в заготовлении полуфабриката, его укладки на сетки, предварительной сушки полуфабриката в естественных условиях при температуре воздуха не выше 30°С, относительной влажности воздуха не более 30% и скорости движения воздуха 1-5 м/с, укладки сеток с предварительно высушенным полуфабрикатом на стеллажи в основной конвективно-тепловой сушильной камере (ОКТСК), подготовки сушильного агента (нагреваемого калориферами или продуктами сгорания воздуха и др.), равномерной подачи к стеллажам с полуфабрикатом сушильного агента, равномерном отводе от стеллажей с полуфабрикатом частично увлажненного и частично охлажденного сушильного агента из ОКТСК, окончательной сушки полуфабриката в искусственных условиях, выгрузки стеллажей с высушенным на сетках полуфабрикатом, его сортировки по качеству и товарном оформлении готового продукта, при этом сушку полуфабриката в естественных условиях производят под навесом, исключающим попадание дождя, в том числе при боковом ветре, а также прямых лучей солнца (что позволяет избежать «загара» и перегрева, а также повышенного облучения солнечной радиацией), сетки с полуфабрикатом устанавливают под углом, исключающим, с одной стороны, скатывание полуфабриката, а с другой стороны, - обеспечивающим свободное движение влаги вдоль волокон под действием силы тяжести, полуфабрикат на сетках уложен вертикально (головой вниз или головой вверх), дополнительно используют предварительную конвективно-тепловую сушильную камеру (ПКТСК), в которой скорость движения сушильного агента не менее чем на 20-30% больше, чем в ОКТСК, дополнительно в процессе сушения полуфабриката в ПКТСК в качестве сушильного агента используют часть удаляемого из ОКТСК сушильного агента (частично увлажненного и охлажденного), дополнительно осуществляют периодическое - сочетая режимы излучения и паузы, на разных - не менее чем на двух, частотах, под углом сверху-вниз по всей площади каждой сетки, воздействие на полуфабрикат, находящийся в естественных (на открытом воздухе под навесом) и в искусственных (в ОКТСК и ПКТСК) условиях, акустическими волнами в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2 (что, во время сушки полуфабриката одновременно с действием силы тяжести, интенсифицирует естественный водоток влаги вдоль тканей полуфабриката, релаксирует ткани полуфабриката и выдавливает влагу на его поверхность, а при обеззараживании полуфабриката - уничтожает вредные микроорганизмы), дополнительно в ОКТСК и ПКТСК осуществляют периодическое - сочетая режимы излучения и паузы, на разных частотах (длинах волн), под углом сверху-вниз по всей площади каждой сетки, воздействие на полуфабрикат, находящийся в искусственных условиях, электромагнитными волнами: ультрафиолетовым излучением (длина волн 10-400 нм), видимым световым излучением (длина волн 400-750 нм) и инфракрасным излучением (длина волн 740 нм…1-2 мм) в зависимости от типа уничтожаемых микроорганизмов, с меньшей как минимум на 20-30%, интенсивностью, чем обычно применяют для обеззараживания продуктов, но не превышающей 1 МэВ (что, одновременно с акустическим обеззараживанием, интенсифицирует общий процесс обеззараживания полуфабриката), дополнительно при сушке в естественных и искусственных условиях, в периоды пауз основного (сушильного и обеззараживающего) акустического излучения осуществляют периодическое - сочетая режимы излучения и паузы, воздействие на вредных насекомых и грызунов акустическими волнами в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2.

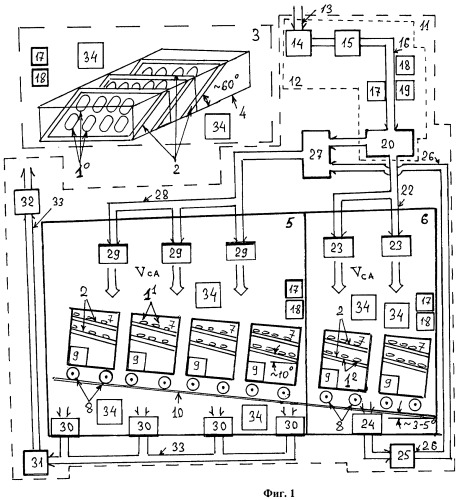

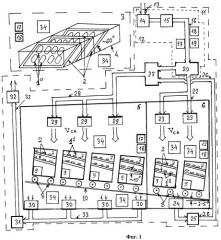

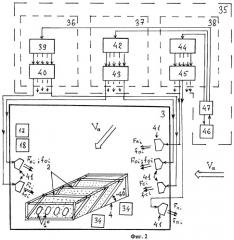

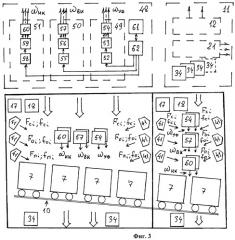

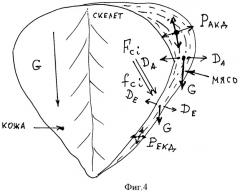

На фиг.1-3 представлена структурная схема устройства, реализующего разработанный способ сушки и обеззараживания продуктов с использованием волн различной физической природы, на примере сушки и обеззараживании рыбы в технологии обработки гидробионтов. При этом: на фиг.1 иллюстрируется структурная схема устройства применительно к общему принципу реализации разработанного способа; на фиг.2 иллюстрируется структурная схема устройства применительно к сушке в естественных условиях, а также к акустической сушке полуфабриката, акустическому обеззараживанию полуфабриката и акустическому отпугиванию вредных насекомых и грызунов; на фиг.3 иллюстрируется структурная схема устройства применительно к сушке в искусственных условиях, а также применительно к электромагнитному обеззараживанию полуфабриката; на фиг.4 иллюстрируется функциональная схема устройства применительно к акустической сушке полуфабриката; на фиг.5 иллюстрируется функциональная схема устройства применительно к обеззараживанию полуфабриката акустическими и электромагнитными волнами.

На фиг.6-11 представлены результаты испытаний разработанного способа сушки и обеззараживания продуктов с использованием волн различной физической природы. При этом: на фиг.6 и 7 иллюстрируются процессы сушки полуфабриката (филе горбуши) при реализации способа-прототипа (фиг.6) и разработанного способа (фиг.7), соответственно; на фиг.8, в виде графиков, иллюстрируются процессы сушки полуфабриката (филе желтого полосатика) в естественных условиях при температуре окружающего воздуха 30-33°С и относительной влажности 80-95% в процессе реализации способа-прототипа (пунктирная линия) и разработанного способа (сплошная линия); на фиг.9, в виде графиков, иллюстрируются процессы сушки полуфабриката (филе желтого полосатика) в искусственных условиях при температуре сушильного агента 28-30°С и относительной его влажности 40-55% в процессе реализации способа-прототипа (пунктирная линия) и разработанного способа (сплошная линия); на фиг.10, в виде графиков, иллюстрируются процессы сушки полуфабриката - горбуши: филе - индекс «ф» и тушек - индекс «т» в естественных условиях при температуре окружающего воздуха 30-33°С и относительной влажности 80-95% в процессе реализации способа-прототипа (пунктирные линии, обозначенные цифрой 2 с соответствующим индексом) и разработанного способа (сплошные линии, обозначенные цифрой 1 с соответствующим индексом); на фиг.11, в виде графиков, иллюстрируются процессы сушки (уменьшение массы 10 шт.) полуфабриката - филе желтого полосатика в искусственных условиях при температуре окружающего воздуха 30-33°С и относительной влажности 80-95% в процессе реализации способа-прототипа (пунктирная линия) и разработанного способа (сплошная линия).

Устройство содержит: полуфабрикат (1), полученный после обескровливания рыбы (путем перерезания межжаберного промежутка и сердечной луковицы), ее потрошения и пластации, а также отделения головы от тушки и удаления хребтовой кости, разложенный предварительно на сетки (2); навес (3), исключающий попадание дождя, в том числе и при боковом ветре, а также прямых лучей солнца (что позволяет избежать «загара» и перегрева, а также повышенного облучения солнечной радиацией), с устройством (4) для наклонной установки под углом α1 (порядка 60 градусов) сеток (2), исключающим, с одной стороны, скатывание полуфабриката, а с другой стороны, - обеспечивающим свободное движение влаги вдоль волокон под действием силы тяжести, полуфабрикат на сетках уложен вертикально (головой вниз или головой вверх); бóльшую по длине, менее теплую по температуре и с более интенсивным обдувом более влажным (менее сухим) сушильным агентом предварительную конвективно-тепловую сушильную камеру (5), а также меньшую по длине, более теплую по температуре и с менее интенсивным обдувом более сухим и более теплым сушильным агентом основную конвективно-тепловую сушильную камеру (6); идентичные друг другу подвижные стеллажи (7), оборудованные колесиками (8) и ручными стопорами (9) для фиксации колесиков (8), на которых (стеллажах) сетки установлены под углом наклона α2 (порядка 10 градусов), меньшим, чем угол наклона α1. При этом ПКТСК (5) и ОКТСК (6) содержат: общий наклонный под углом α3 (порядка 3-5 градусов), меньшим, чем угол наклона α2 и тем более меньшим, чем угол наклона α1, пол (10), что позволяет легко перемещать подвижные стеллажи (7) из ПКТСК (5) в ОКТСК (6).

Устройство также содержит систему (11) подготовки, распределенного подвода и распределенного отвода сушильного агента, а также его равномерного движения в ПКТСК (5) и в ОКТСК (6), которая, в свою очередь, содержит: блок подготовки (12) сушильного агента, содержащий последовательно функционально соединенные: главный приемный воздуховод (13), главный втяжной вентилятор (14), главный подготовитель (15) сушильного агента (например, калорифер и т.д.) до заданных для ОКТСК (6) параметров: температуры Т (градусы Цельсия), относительной влажности W (%) и объема V (м3), главный отводной воздуховод (16) с датчиком (17) температуры, датчиком (18) относительной влажности и датчиком (19) расхода сушильного агента и главный распределитель (20) сушильного агента; блок (21) распределенного подвода сушильного агента, содержащий функционально соединенные: первый приемный воздуховод (22), вход которого соединен с первым выходом главного распределителя (20), а многоканальный его выход соединен с соответствующим входом каждого из нескольких (не менее двух) равномерно распределенных по всей верхней части ОКТСК (6) первых нагнетателей (23) сушильного агента, равномерно распределенные по всей нижней части ОКТСК (6) первые несколько (не менее двух) воздухоотборники (24) сушильного агента, первый вытяжной вентилятор (25), первый отводной воздуховод (26), соединенный с первым входом смесителя (27) сушильного агента, при этом второй вход (27) соединен со вторым выходом главного распределителя (20) сушильного агента, а выход (27) соединен со входом второго приемного воздуховода (28), а его многоканальный выход соединен с соответствующим входом каждого из нескольких (не менее трех) равномерно распределенных по всей верхней части ПКТСК (5) вторых нагнетателей (29) сушильного агента, равномерно распределенные по всей нижней части ПКТСК (5) вторые несколько (не менее трех) воздухоотборники (30) сушильного агента, второй вытяжной вентилятор (31), сменный воздушный фильтр (32) и второй отводной воздуховод (33), через которую отработанный в технологическом процессе и очищенный в фильтре (32) сушильный агент выбрасывается в атмосферу. При этом: система также (11) содержит распределенные по объемам навеса (3), ПКТСК (5) и ОКТСК (5) мобильные (быстро устанавливаемые и быстро демонтируемые в заданном месте) рабочие вентиляторы (34) с плавно изменяющейся производительностью; под навесом (3), а также в ПКТСК (5) и ОКТСК (5) установлены датчики (17) температуры и датчики (18) относительной влажности сушильного агента.

Устройство также содержит трехканальный акустический тракт (35), который, в свою очередь, содержит: многочастотный - не менее двух частот и многоканальный - по числу используемых акустических излучателей, канал (36) акустической сушки полуфабриката; многочастотный и многоканальный канал (37) акустического обеззараживания полуфабриката, а также многочастотный и многоканальный канал (38) отпугивания насекомых и грызунов от полуфабриката. При этом: многочастотный и многоканальный канал (36) акустической сушки полуфабриката содержит последовательно электрически соединенные: первый многочастотный генератор (39) сигналов специальной формы, первый многоканальный усилитель мощности (40) и несколько - по числу каналов в (40) идентичных друг другу акустических излучателей (41); многочастотный и многоканальный канал (37) акустического обеззараживания полуфабриката содержит последовательно электрически соединенные: второй многочастотный генератор (42) сигналов специальной формы, второй многоканальный усилитель мощности (43) и несколько - по числу каналов в (43) идентичных друг другу акустических излучателей (41); многочастотный и многоканальный канал (38) акустического отпугивания насекомых и грызунов от полуфабриката содержит последовательно электрически соединенные: третий многочастотный генератор (44) сигналов специальной формы, третий многоканальный усилитель мощности (45) и несколько - по числу каналов в (45), идентичных друг другу акустических излучателей (41). При этом трехканальный акустический тракт (35) содержит первый блок управления (46) - на базе персонального компьютера и первый коммутатор каналов (47), формирующие и подающие сигналы управления на соответствующие входы первого многочастотного генератора (39), второго многочастотного генератора (42) и третьего многочастотного генератора (44).

Устройство также содержит трехканальный (в зависимости от типа уничтожаемых микроорганизмов) тракт (48) электромагнитного обеззараживания полуфабриката, который, в свою очередь, содержит: многоканальный - по числу используемых соответствующих электромагнитных излучателей, канал (49) формирования, усиления и излучения электромагнитных волн в ультрафиолетовом (длины волн 10-400 нм) спектре частот, многоканальный - по числу используемых соответствующих электромагнитных излучателей, канал (50) формирования, усиления и излучения электромагнитных волн в видимом световом (длины волн 400-750 нм) спектре частот, многоканальный - по числу используемых соответствующих электромагнитных излучателей, канал (51) формирования, усиления и излучения электромагнитных волн в инфракрасном (длины волн 740 нм…1-2 мм) спектре частот.

При этом: многоканальный канал (49) формирования, усиления и излучения электромагнитных волн ωуф в ультрафиолетовом (длины волн 10-400 нм) спектре частот содержит последовательно электрически соединенные: генератор (52) сигналов ультрафиолетового спектра частот ωуф, многоканальный усилитель мощности (53) ультрафиолетового спектра частот и несколько - по числу каналов в (53), идентичных друг другу электромагнитных излучателей (54) ультрафиолетового спектра частот ωуф; многоканальный канал (50) формирования, усиления и излучения электромагнитных волн в видимом световом спектре частот ωви содержит последовательно электрически соединенные: генератор (55) сигналов видимого светового спектра частот ωви, многоканальный усилитель мощности (56) видимого светового спектра частот и несколько - по числу каналов в (56) идентичных друг другу электромагнитных излучателей (57) видимого светового спектра частот ωви; многоканальный канал (51) формирования, усиления и излучения электромагнитных волн в инфракрасном спектре частот ωик содержит последовательно электрически соединенные: генератор (58) сигналов инфракрасного спектра частот ωик, многоканальный усилитель мощности (59) инфракрасного спектра частот и несколько - по числу каналов в усилителе мощности (59) идентичных друг другу электромагнитных излучателей (60) инфракрасного спектра частот ωик. При этом трехканальный тракт (48) электромагнитного обеззараживания полуфабриката содержит второй блок управления (61) - на базе персонального компьютера и второй коммутатор каналов (62), формирующие и подающие сигналы управления на соответствующие входы генератора (52) сигналов ультрафиолетового спектра частот ωуф, генератора (55) сигналов видимого светового спектра частот ωви и генератора (58) сигналов инфракрасного спектра частот ωик.

Способ сушки и обеззараживания продуктов с использованием волн различной физической природы (на примере обработки лососевой рыбы Salmonidae - горбуши) реализуют следующим образом.

На предварительном этапе, после обескровливания рыбы (путем перерезания межжаберного промежутка и сердечной луковицы), ее потрошения и пластации, а также отделения головы от тушки и удаления хребтовой кости, получают полуфабрикат (10) с влажностью ~80%.

На первом этапе полученный полуфабрикат (10) раскладывают (вручную или автоматически) на сетки (2) кожей вниз таким образом, чтобы после поднятия сеток на угол α1 (~60°) хвостовая (наиболее тонкая и длинная часть) каждого полуфабриката оказывалась внизу, а головная (наиболее мясистая и короткая) часть - вверху (фиг.4). Затем сетки (2) с полуфабрикатом (10) под углом в несколько десятков градусов α1 (~60°) размещают в устройстве (4), исключающим, с одной стороны, скатывание полуфабриката, а с другой стороны, - обеспечивающим свободное движение несвязанной (свободной) влаги (в том числе и рыбьего жира - для жирной рыбы) вдоль волокон полуфабриката (10) под действием силы тяжести G (фиг.4). При этом устройство (4) установлено под навесом (3), исключающим попадание дождя, в том числе и при боковом ветре, а также прямых лучей солнца, что позволяет избежать «загара» и перегрева, а также повышенного облучения солнечной радиацией полуфабриката (10). Под навесом также размещены: датчик (17) температуры окружающего (в данном случае атмосферного) воздуха Т (градусы Цельсия) и датчик (18) относительной влажности окружающего (в данном случае атмосферного) воздуха W (%), несколько - не менее двух, мобильных (быстро устанавливаемых и быстро демонтируемых) рабочих вентиляторов (34) с плавно изменяющейся производительностью, обеспечивающих, в случае, если скорость движения атмосферного воздуха (Va) меньше 3-5 м/с, искусственным путем поддержание равномерной - по всей площади навеса (3) скорости движения окружающего воздуха не менее 3-5 м/с; несколько - не менее шести (не менее двух для каждого из трех каналов) идентичных друг другу акустических излучателей (41) трехканального акустического тракта (35), обеспечивающих под углом сверху-вниз по всей площади сеток (2) с полуфабрикатом (1°) излучение акустических волн.

При этом с помощью последовательно электрически соединенных первого многочастотного генератора (39) сигналов специальной формы, первого многоканального усилителя мощности (40) и нескольких - по числу каналов в (40) идентичных друг другу акустических излучателей (41) многочастотного - не менее двух частот, многоканального - по числу используемых акустических излучателей, канала (36) акустической сушки полуфабриката трехканального акустического тракта (35) осуществляют формирование, усиление до необходимого уровня и направленное - в секторе нескольких десятков градусов, излучение по программе - сочетая режимы излучения и паузы, заложенной в блоке управления (46) - на базе персонального компьютера, а также благодаря первому коммутатору каналов (47) трехканального акустического тракта (35), акустических волн на нескольких - не менее двух, частотах: более низкочастотных (НЧ) - Fci и более высокочастотных (ВЧ) - fci в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2. При этом акустические волны на частотах Fci обычно применяют для акустической сушки больших и жирных тушек полуфабриката, а также полуфабриката с большой относительной влажностью, в то время как акустические волны на частотах fci обычно применяют для акустической сушки тонких и нежирных тушек полуфабриката, а также на заключительном этапе сушки полуфабриката. В процессе гравитации (G), естественного капиллярного давления (РЕКД) и естественной диффузии (DE), а также под воздействием акустических волн на частотах Fci и fci под углом сверху-вниз по всей площади сеток (2) с полуфабрикатом (10) - в процессе акустической релаксации (расслабления) и акустического стимулирования (массажа) мышечных, кожных и подкожных тканей полуфабриката (10), а также акустического (принудительного) капилярного давления (РАКД) и акустической (принудительной) диффузии (DEA) первая, незначительная ~10% из ~80%, часть жидкости в виде связанной влаги, вытесняется по кратчайшим путям, совпадающим с вектором (направлением) акустического давления (двойная стрелка на фиг.4), из толщи мяса полуфабриката (10) на его поверхность, дополнительно увеличивая, тем самым, ее влажность (поэтому-то и требуется естественным или искусственным путем обеспечить достаточно интенсивное 3…5 м/с и равномерное движение атмосферного воздуха вдоль поверхности полуфабриката); вторая, существенная ~30% из ~80%, часть жидкости в виде свободной влаги, активно перемещаясь вдоль тканей полуфабриката (10) в его более тонкую (поэтому быстро сохнущую) хвостовую часть, увлажняет ее и предотвращает пересыхание тонкой части полуфабриката (поэтому требуется естественным или искусственным путем обеспечить достаточно интенсивное - не менее 3…5 м/с равномерное движение атмосферного воздуха вдоль всей поверхности полуфабриката); третья, основная ~40% из ~80% часть жидкости в виде свободной и связанной влаги распределяется по всему объему частично высушенного (до ~40%) полуфабриката (11). При этом, благодаря превращению на молекулярном уровне части акустической энергии в тепло, осуществляют дополнительную акустическую сушку полуфабриката (10), особенно его более удаленных от поверхности частей, а удаление влаги с поверхности полуфабриката и его тепловую сушку осуществляют за счет движения со скоростью Va (не менее 3 м/с) сушильного агента (в данном случае окружающего атмосферного воздуха) с температурой Та (~30°С) и относительной влажностью Wa (~30%).

Вся оставшаяся: несвязанная (свободная) влага - ~35% из ~40%, сосредоточенная в полостях клеток полуфабриката (11), и связанная влага ~5% из ~40%, сосредоточенная в оболочках клеток полуфабриката, составляет ~40% влажности частично высушенного полуфабриката (11). При этом: время частичной акустической сушки полуфабриката (10) в естественных условиях (под навесом) составляет 4-8 часов (световой день) в зависимости от характеристик (геометрические размеры, жирность и др.), химического состава сырья и способа его разделки, а также в зависимости от температуры, относительной влажности, скорости движения атмосферного воздуха и др.; благодаря частичной акустической сушке полуфабриката (1°) в естественных условиях, в дальнейшем - после окончательной сушки, получают продукцию с высокими органолептическими и вкусовыми показателями; благодаря воздействию акустических волн (релаксация мышечных тканей, освобождение связанной влаги, равномерное перераспределение влаги к поверхностным частям, равномерное распределение оставшейся влаги и т.д.) на частотах на Fci и fci общий процесс сушки в естественных условиях идет более равномерно, без пересыхания поверхностных слоев и образования корок на них, без создания градиентов влажности и температуры внутри полуфабриката (10) и т.д., а также без изменения его биологического и химического состава.

Одновременно с этим с помощью последовательно электрически соединенных второго многочастотного генератора (42) сигналов специальной формы, второго многоканального усилителя мощности (43) и нескольких - по числу каналов в (43), идентичных друг другу акустических излучателей (41) многочастотного и многоканального канала (37) акустического обеззараживания полуфабриката (10) трехканального акустического тракта (35) осуществляют формирование, усиление до необходимого уровня и направленное - в секторе нескольких десятков градусов - излучение по программе - сочетая режимы излучения и паузы, заложенные в блоке управления (46), - на базе персонального компьютера, а также благодаря первому коммутатору каналов (47) трехканального акустического тракта (35), акустических волн на нескольких - не менее двух, частотах: более НЧ - Foi и более ВЧ - foi в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2. При этом излучение акустических волн на частотах Foi и foi (непрерывные и квазинепрерывные по длительности, амплитудно-модулированные, частотно-модулированные и другие сигналы сложной формы и т.д.), являющихся по своей сущности биорезонансными - их частоты близки к собственным частотам болезнетворных микроорганизмов, модулированы по амплитуде и частоте (фазе) сигналами инфразвукового диапазона частот 3-12 Гц и т.д., осуществляют в интервалы времени, когда излучения акустических волн на частотах Fci и fci (непрерывные и квазинепрерывные по длительности, гармонические сигналы по форме и т.д.), являющихся по своей сущности чистыми тонами - их частоты близки к музыкальным нотам, не производят.

Под воздействием акустических волн биорезонансным методом на частотах Foi и foi производят частичное (на уровне 5-10%) обеззараживание - частичное уничтожение различных инфекций (фиг.5): на частотах Foi - личинок анизакид, имеющих собственную резонансную частот Ωj, на частотах foi - бактерий, имеющих собственную резонансную частот ΩI и др.

Одновременно с этим, с помощью последовательно электрически соединенных третьего многочастотного генератора (44) сигналов специальной формы, третьего многоканального усилителя мощности (45) и нескольких - по числу каналов в (43), идентичных друг другу акустических излучателей (41) многочастотного и многоканального канала (38) акустического отпугивания насекомых и грызунов от полуфабриката (10) трехканального акустического тракта (35) осуществляют формирование, усиление до необходимого уровня и направленное - в секторе нескольких десятков градусов, излучение по программе - сочетая режимы излучения и паузы, заложенные в блоке управления (46) - на базе персонального компьютера, а также благодаря первому коммутатору каналов (47) трехканального акустического тракта (35), акустических волн на нескольких - не менее двух, частотах: более НЧ - Fпi и более ВЧ - fпi в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2. При этом излучение акустических волн на частотах Fпi и fпi (импульсные и квазинепрерывные по длительности, амплитудно-модулированные, частотно-манипулированные и другие сигналы сложной формы и т.д.), являющихся по своей сущности энергетическими - вызывающими болевой эффект у насекомых и грызунов, подавляющими их каналы ориентации в пространстве и т.д., а также информационными - вызывающими у грызунов чувство тревоги, осуществляют в интервалы времени, когда излучения акустических волн на частотах Fci и fci а также на частотах Foi и foi не производят.

Под воздействие акустических волн на частотах Fпi и fпi насекомые и грызуны стараются быстро покинуть зону акустического облучения, а после нескольких - не менее трех, воздействий стараются покинуть данное пространство, несмотря на приманивающий пищевой рефлекс.

На втором этапе частично высушенный в естественных условиях (под навесом) до относительной влажности ~40%, полуфабрикат (11) на тех же сетках (2) устанавливают в идентичные друг другу подвижные стеллажи (7), оборудованные колесиками (8) и ручными стопорами (9) для фиксации колесиков (8), на которых (стеллажах) сетки (2) установлены под углом наклона α2 (~10°), меньшим, чем угол наклона α1, что, не только полностью исключает скатывание полуфабриката (11) с пониженной, ~40%, влажностью, но и обеспечивает относительно свободное движение оставшейся несвязанной влаги вдоль волокон полуфабриката (11) под действием силы тяжести, а также освобождение связанной (молекулярными связями и др.) влаги - под действием (в дальнейшем технологическом процессе) акустических волн, из глубины на поверхность полуфабриката (11) по кратчайшему пути.

В дальнейшем стеллажи (7) с сетками (2) вкатывают в ПКТСК (5) и расставляют в ней таким образом, чтобы обеспечить равномерное движение сушильного агента со скоростью VCA по всему объему ПКТСК (5). При этом колесики (8) стеллажей (7) ставят на стопора (9), исключающих их (стеллажей) самопроизвольное движение по наклонному полу ПКТСК (5); в процессе переустановок сеток (2) из (4) на (7) контролируют и при необходимости (в случае прилипания, что возможно для жирного и большого по размерам сырца) частично передвигают (шевелят) по сетке (2) отдельные экземпляры полуфабриката (11).

Затем по процедуре, описанной выше, осуществляют предварительную акустическую сушку уже частично высушенного (до влажности ~40%) в естественных условиях полуфабриката (11) при заданной технологическим процессом относительной влажности и температуре, с получением предварительно высушенного полуфабриката (12) с относительной влажностью (~25%), предварительное (~ до уровня 25%) акустическое обеззараживание полуфабриката, а также полное (~ до 100%) акустическое отпугивание насекомых и грызунов (оказавшихся в ПКТСК, например, в процессе погрузки полуфабриката и т.д.) от полуфабриката. Одновременно с этим осуществляют конвекционно-тепловую сушку и предварительное (~ до уровня 50%) обеззараживание полуфабриката в электромагнитных полях.

Для чего в блоке подготовки (12) сушильного агента, входящего в систему (11) подготовки, распределенного подвода и распределенного отвода сушильного агента, а также его равномерного движения в ПКТСК (5) и в ОКТСК (6), с помощью последовательно функционально соединенных: главного приемного воздуховода (13) и главного втяжного вентилятора (14), атмосферный воздух подают в главный подготовитель (15) сушильного агента (например, калорифер и т.д.) и готовят его в (15) в соответствии с заданными