Дефлегматор бражной колонны

Иллюстрации

Показать всеИзобретение относится к тепломассообменным аппаратам для проведения процессов ректификации в бражной колонне и может быть использовано в укрепляющих ректификационных колоннах в химической, нефтеперерабатывающей и других отраслях промышленности. Дефлегматор состоит из корпуса со штуцерами, контактных труб, выполненных из гофрированных листов с наклонным рифлением круглого профиля радиусом, равным радиусу контактных труб, снабженных винтовыми спиралями и профилированными буртиками, размещенными с наружной стороны вогнутых наклонных рифлений на всю длину листов, а также газовыми патрубками с заглушками в качестве распределителя жидкости и патрубками для отвода теплоносителя, размещенными последовательными рядами по осям контактных труб, перпендикулярным поверхности листов. Корпус снабжен верхней и нижней камерами для сбора конденсата, которые соединены с желобами, установленными в нижней части под торцами контактных труб между патрубками для отвода теплоносителя, а в верхней части - над газовыми патрубками, причем верхние торцы листов, образующих полость контактных труб для прохода пара, размещены над верхней камерой для сбора конденсата. Технический результат - увеличение производительности колонны. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к тепломассообменным аппаратам для проведения процессов ректификации в бражной колонне и может быть использовано в укрепляющих ректификационных колоннах в химической, нефтеперерабатывающей и других отраслях промышленности.

Известен дефлегматор брагоперегонной колонны [1], выполненный из одного или более кожухотрубчатых теплообменников, состоящих из корпуса с технологическими штуцерами и патрубками, внутри которого размещены в горизонтальных перегородках трубы, образующие трубное пространство для прохода бражки и межтрубное пространство для прохода паров водно-спиртовой смеси.

Однако описанный дефлегматор имеет большую металлоемкость, габариты и высокое сопротивление. Высокая металлоемкость и габариты обусловлены низкими значениями коэффициентов теплоотдачи со стороны движения жидкости. Большое сопротивление вызвано местными сопротивлениями, обусловленными сжатием и расширением пара при прохождении через штуцера дефлегматора.

Наиболее близким по технической сущности является пленочный тепломассообменный аппарат [2], состоящий из корпуса с камерой для вывода жидкости, снабженной штуцерами, контактных труб, выполненных из гофрированных листов с наклонными рифлениями круглого профиля радиусом, равным радиусу контактных труб, снабженных профилированными буртиками, размещенными с наружной стороны вогнутых наклонных рифлений на всю длину листов, газовыми патрубками и винтовыми спиралями. На газовых патрубках установлены заглушки, в зазоры, образованные газовыми патрубками и контактными трубами, вставлены патрубки для подвода рабочей жидкости и теплоносителя, сообщенные со штуцерами для подвода рабочей жидкости и теплоносителя, а в нижних торцах контактных труб герметично размещены патрубки для отвода теплоносителя, соединенные с отводящим штуцером, причем патрубки для подвода рабочей жидкости и теплоносителя размещены последовательными рядами по осям контактных труб, перпендикулярным поверхности листов, а на буртиках установлены пластины прерыватели.

Использование данного пленочного тепломассообменного аппарата в качестве дефлегматора в бражной колонне позволило бы резко снизить его металлоемкость, габариты и сопротивление. Однако в рассматриваемом аппарате (при организации пленочного течения рабочей жидкости (бражки) по одному ряду контактных устройств и организации движения конденсирующего пара по другому соседнему ряду контактных устройств) происходит смешение конденсата сконденсировавшегося пара с рабочей жидкостью при их стекании с торцов контактных труб, что не допустимо, так как резко снижается производительность бражной колонны по конденсату (получаемому продукту).

Изобретение решает задачу увеличения производительности колонны за счет устранения смешения рабочей жидкости с конденсатом (флегмой) и интенсификации процесса теплообмена.

Технический результат заключается в увеличении производительности колонны.

Указанный технический результат достигается тем, что в дефлегматоре бражной колонны, состоящем из корпуса со штуцерами, контактных труб, выполненных из гофрированных листов с наклонным рифлением круглого профиля радиусом, равным радиусу контактных труб, снабженных винтовыми спиралями и профилированными буртиками, размещенными с наружной стороны вогнутых наклонных рифлений на всю длину листов, а также газовыми патрубками с заглушками в качестве распределителя жидкости и патрубками для отвода теплоносителя, размещенными последовательными рядами по осям контактных труб, перпендикулярным поверхности листов; согласно изобретению корпус снабжен верхней и нижней камерами для сбора конденсата, полости которых соединены с полостью желобов, проходящих в нижней части под торцами контактных труб между патрубками для отвода теплоносителя, а в верхней части желоба установлены над газовыми патрубками, причем торцы листов, образующие полость контактных труб для прохода пара, размещены над верхней камерой для сбора конденсата; отношение ширины желоба h к диаметру контактной трубы d равно h/d=1,1-1,3; отношение диаметра контактной трубы, по которой проходит пар к диаметру винтовой спирали, установленной коаксиально к ее поверхности, равно d/dc=1,1-1,3.

В корпусе аппарата установлена камера для сбора конденсата и желобов, размещенных в нижней части, под торцами контактных труб между патрубками, а в верхней части над газовыми патрубками, а также в размещении верхних торцов у листов, образующих полость контактных труб для прохода пара, над камерой для сбора конденсата и установкой винтовой спирали в контактных трубах, в которых конденсируется пар, в соотношении, равном d/dc=1,1-1,3.

При таком конструктивном оформлении дефлегматора полученный из парогазовой смеси конденсат (флегма), стекающий по поверхности контактных труб или транспортируемый паром вверх по их поверхности, отводится в желоба, а затем стекает в камеры для сбора конденсата, что предотвращает смешивание рабочей жидкости с конденсатом и обеспечивает тем самым высокую производительность бражной колонны, а обтекание паром витков винтовой спирали обеспечивает вихри, способствующие интенсификации конденсации парогазовой смеси (за счет перемешивания пара), а следовательно, и производительности.

Наличие в корпусе дефлегматора верхней и нижней камер для сбора конденсата, соединение их полости с полостью желобов, проходящих в нижней части под торцами контактных труб между патрубками для отвода теплоносителя, а в верхней части над газовыми патрубками, а также размещение листов, образующих полость контактных труб для прохода пара, над верхней камерой для сбора конденсата, обеспечивает отвод конденсата из аппарата, без смешения его с рабочей жидкостью. Конденсат (флегма) либо стекает в желоба, установленные под торцами контактных труб, либо паром транспортируется по поверхности пластин вверх, а затем отбрасывается отбойником в желоба, установленные в верхней части над газовыми патрубками.

Выполнение отношения ширины желоба h к диаметру контактной трубы d, равного h/d=1,1-1,3, позволяет конденсату стекать в полость желоба и тем самым обеспечивается устранение смешения конденсата с бражкой.

При отношении h/d>1,3 увеличиваются габариты и металлоемкость дефлегматора, а при отношении h/d<1,1 не обеспечивается качественный отвод конденсата из аппарата.

Выполнение отношения диаметра контактной трубы, в полости которой проходит пар, к диаметру винтовой спирали, установленной коаксиально к ее поверхности, в соотношении, равном d/dc=1,1-1,3, обеспечивает создание вихрей пара над межфазной поверхностью и приводит к интенсификации теплообмена при конденсации, что ведет к увеличению производительности аппарата.

При выполнении отношения d/dc<1,1 или d/dc>1,3 величина коэффициента теплоотдачи снижается и интенсификации процесса конденсации пара не происходит.

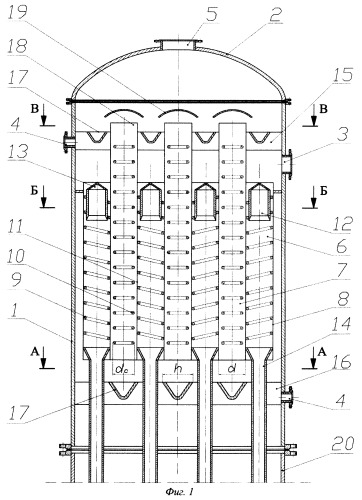

На фиг.1 представлен общий вид дефлегматора бражной колонны.

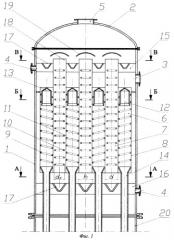

На фиг.2 представлен разрез дефлегматора по сечению А-А.

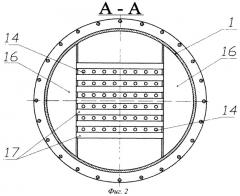

На фиг.3 представлен разрез дефлегматора по сечению Б-Б.

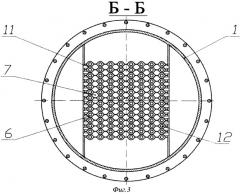

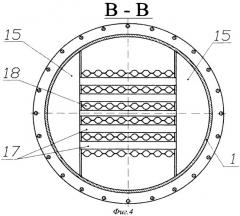

На фиг.4 представлен разрез дефлегматора по сечению В-В.

Дефлегматор бражной колонны состоит из корпуса 1, крышки 2, штуцеров для ввода рабочей жидкости (бражки) 3, отвода конденсата 4 и пара 5, контактных труб 6 для стекания бражки в виде пленки и контактных труб 7 для конденсации на их поверхности пара, выполненных из гофрированных листов 8 с наклонным рифлением круглого профиля радиусом, равным радиусу контактных труб, снабженных винтовыми спиралями 9 и 10 и профилированными буртиками 11, размещенными с наружной стороны вогнутых наклонных рифлений на всю длину листов, а также газовыми патрубками 12 с заглушками 13 в качестве распределителя жидкости и патрубками 14 для отвода теплоносителя, размещенными последовательными рядами по осям контактных труб, перпендикулярным поверхности листов. Корпус 1 снабжен камерами - верхней 15 и нижней 16 для сбора конденсата, которые соединены с желобами 17, проходящими в нижней части под торцами контактных труб между патрубками для отвода теплоносителя, а в верхней части установлены над газовыми патрубками. Верхние торцы 18 листов 8, образующие полость контактных труб для прохода пара, размещены над верхней камерой 15 для сбора конденсата и снабжены отбойными устройствами 19. Отношение ширины h желоба 17 к диаметру d контактной трубы выполняется равным h/d=1,1-1,3.

Отношение диаметра d контактной трубы, по которой проходит пар, к диаметру dc винтовой спирали 10, установленной коаксиально к ее поверхности, выполнено равным d/dc=1,1-1,3. Корпус дефлегматора 1 соединен фланцевым соединением с бражной колонной 20.

Дефлегматор бражной колонны работает следующим образом.

Бражка через штуцер 3 поступает во внутреннюю полость корпуса 1 дефлегматора, распределяется на заглушках 13 газовых патрубков 12, а затем в виде пленки жидкости стекает по поверхности контактных труб 6, интенсивно перемешиваясь при обтекании витков винтовой спирали 9, нагреваясь при этом теплом, поступающим через поверхность листов 8, вследствие конденсации пара, поднимающегося в дефлегматор из бражной колонны 20. Пар, перемещаясь по контактным трубам 7, обтекает витки винтовой спирали 10, интенсивно перемешивается и конденсируется на поверхности листов 8. Образованный конденсат при низкой скорости пара стекает в желоба 17, а оттуда поступает в полость нижних камер 16. При высокой скорости пара конденсат транспортируется вверх по поверхности пластин 8, срывается с торцов 18 и поступает в отбойные устройства 19 и сбрасывается в желоба 17, а затем в полость камер 15. Вывод конденсата из дефлегматора осуществляется через штуцера 4, а бражки через патрубки 14 в бражную колонну 20.

Использование заявляемого дефлегматора бражной колонны позволяет увеличить ее производительность, а следовательно, снизить себестоимость выпускаемого продукта.

Источники информации

1. Ю.П.Богданов, В.Н.Зотов, С.П.Колосков и др. Справочник по производству спирта. Оборудование, средства механизации. - М.: Легкая и пищевая промышленность, 1983. 480 с. - рисунок 102 на стр.190.

2. Патент РФ №2332246. Пленочный тепломассообменный аппарат [Текст]. / Воинов Н.А., Тароватый Д.В., Воинов А.Н. - Бюл. изобр. 24, 2008.

1. Дефлегматор бражной колонны, состоящий из корпуса со штуцерами, контактных труб, выполненных из гофрированных листов с наклонным рифлением круглого профиля радиусом, равным радиусу контактных труб, снабженных винтовыми спиралями и профилированными буртиками, размещенными с наружной стороны вогнутых наклонных рифлений на всю длину листов, а также газовыми патрубками с заглушками в качестве распределителя жидкости и патрубками для отвода теплоносителя, размещенными последовательными рядами по осям контактных труб, перпендикулярным поверхности листов, отличающийся тем, что корпус снабжен верхней и нижней камерами для сбора конденсата, которые соединены с желобами, установленными в нижней части под торцами контактных труб между патрубками для отвода теплоносителя, а в верхней части - над газовыми патрубками, причем верхние торцы листов, образующих полость контактных труб для прохода пара, размещены над верхней камерой для сбора конденсата.

2. Дефлегматор бражной колонны по п.1, отличающийся тем, что отношение ширины желоба h к диаметру контактной трубы d равно h/d=1,1-1,3.

3. Дефлегматор бражной колонны по п.1 или 2, отличающийся тем, что отношение диаметра контактных труб, по которым проходит пар, к диаметру винтовой спирали, установленной коаксиально к ее поверхности, равно d/dc=1,1-1,3.