Система для производства сложного полиэфира, использующая реактор эстерификации без перемешивания

Иллюстрации

Показать всеИзобретение относится к способу (варианты) и аппарату эстерификации реакционной среды при производстве сложного полиэфира в расплавленной фазе. Реакционную среду подвергают эстерификации в вертикально удлиненном реакторе для эстерификации. Реактор образует одну емкость, имеющую вход для текучей среды и, по меньшей мере, два отдельных выхода, содержащих выход для жидкости, через который выводится реакционная среда из реактора, и выход для парообразного побочного продукта из реактора. Выход для пара расположен на этой же емкости на большей высоте, чем указанный выход для жидкости, а вход для текучей среды расположен на более низкой высоте, чем выход для жидкости. Реактор для эстерификации обеспечивает теплом реакционную среду внутри себя, которую механически не перемешивают, или, если механически перемешивают, то менее, чем около 50 процентов указанного перемешивания реакционной среды обеспечивается механическим перемешиванием. Такой реактор обеспечивает улучшенные рабочие характеристики и гибкость в сравнении с корпусными реакторами с непрерывным перемешиванием известного уровня техники. 3 н. и 16 з.п. ф-лы, 3 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

Это изобретение относится к системе для производства сложных полиэфиров в расплавленной фазе. В другом аспекте изобретение имеет отношение к системе эстерификации, использующей вертикальный удлиненный реактор для эстерификации, требующий мало или вообще не требующий механического перемешивания.

Описание предшествующего уровня техники

Полимеризация в расплавленной фазе может использоваться для производства самых различных сложных полиэфиров, таких, например, как полиэтилентерефталат (ПЭТ). ПЭТ широко используется для контейнеров напитков, продуктов питания и других контейнеров, а также в синтетических волокнах и смолах. Прогресс в технологии обработки совместно с ростом спроса привел к растущему конкурентному рынку производства и продажи ПЭТ. Поэтому требуется дешевый высокоэффективный способ для производства ПЭТ.

Вообще производственные возможности для получения полиэфира в расплавленной фазе, включая уже используемые для получения ПЭТ, предусматривают применение этапа эстерификации и этапа поликонденсации. В этапе эстерификации полимерные сырьевые материалы (т.е. реагирующие вещества) превращаются в мономеры сложного полиэфира и/или олигомеры. В этапе поликонденсации мономеры сложного полиэфира, выходящие из этапа эстерификации, превращаются в полимерный продукт, имеющий требуемую длину конечной цепи.

В наиболее распространенных производственных процессах для получения сложного полиэфира в расплавленной фазе эстерификация проводится в одном или больше реакторах с механическим перемешиванием, например, таких как корпусные реакторы с непрерывным перемешиванием (КРНП). Однако КРНП и другие реакторы с механическим перемешиванием имеют целый ряд недостатков, которые могут привести к повышенным затратам финансовых средств, рабочего времени и/или к расходам на ремонт и обслуживание во всем производстве сложного полиэфира. Например, механические мешалки и различное контрольно-измерительное оборудование, обычно связанные с КРНП, являются сложными, дорогими и могут требовать обширного обслуживания и ремонта. Кроме того в распространенных КРНП часто применяются внутренние теплообменные трубки, которые занимают часть внутреннего объема реактора. Чтобы скомпенсировать потерю эффективного объема реактора, КРНП с внутренними теплообменными трубками требуют большего общего внутреннего объема, что повышает капиталовложения. Кроме того, внутренние теплообменные змеевики, обычно связанные с КРНП, могут нежелательно влиять на конфигурацию потоков реакционной среды внутри емкости реактора, что, тем самым, приводит к потере конверсии. Чтобы повысить конверсию продукта, во многих распространенных производственных предприятиях использовалось большое число КРНП, работающих последовательно, что еще больше увеличивает как финансовые, так и производственные расходы.

Таким образом существует потребность в высокоэффективном способе для получения сложного полиэфира, уменьшающем финансовые, производственные и эксплуатационные расходы и одновременно максимизирующем конверсию продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном воплощении настоящего изобретения предлагается способ, включающий в себя: (а) подвергают реакционную среду эстерификации в вертикально удлиненном реакторе для эстерификации и (b), возможно, но необязательно, перемешивают реакционную среду в реакторе для эстерификации, в котором менее около 50 процентов перемешивания осуществляется механическим перемешиванием.

В другом воплощении настоящего изобретения предлагается способ, включающий в себя: (а) подвергают первую реакционную среду эстерификации в первой зоне эстерификации, чтобы, тем самым, получить первый продукт, имеющий конверсию по меньшей мере около 70 процентов; и (b) подвергают, по меньшей мере, часть первого продукта дальнейшей эстерификации во второй зоне эстерификации, ограничиваемой вторым реактором для эстерификации, чтобы, тем самым, получить второй продукт, имеющий конверсию по меньшей мере 80 процентов, при этом указанный второй реактор для эстерификации определяет вход для текучей среды, принимающий первый продукт, и выход для жидкости, выводящий второй продукт, причем выход для жидкости расположен на большей высоте, чем вход для текучей среды.

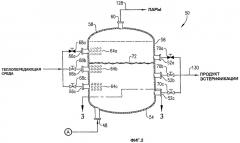

Еще в одном воплощении настоящего изобретения предлагается аппарат, включающий в себя реакционную емкость и большое число вертикально разнесенных теплообменных трубок, расположенных в реакционной емкости. Реакционная емкость удлинена вдоль вертикальной центральной оси удлинения. Реакционная емкость определяет вход для текучей среды, большое число вертикально разнесенных выходов для жидкости и выход для паров. Вход для текучей среды расположен на меньшей высоте, чем выход для паров. Выходы для жидкости расположены выше входа для текучей среды и ниже выхода для паров.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые воплощения настоящего изобретения подробно описаны ниже со ссылкой на приведенные фигуры, где

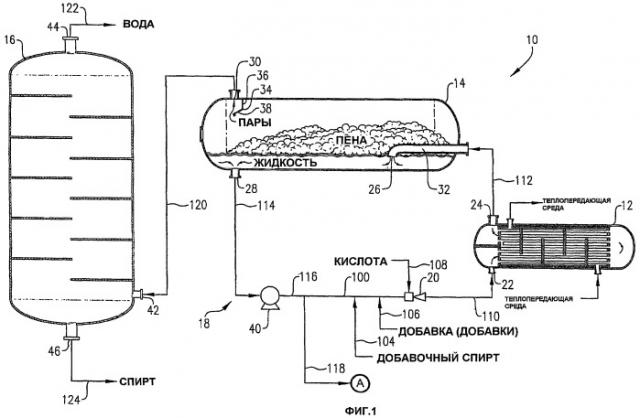

Фиг.1 является блок-схемой системы для первой стадии эстерификации, сконфигурированной в соответствии с одним воплощением настоящего изобретения и подходящей для использования в производстве сложного полиэфира в расплавленной фазе;

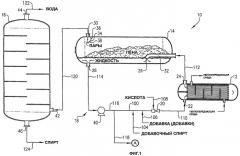

Фиг.2 является схематическим изображением реактора для второй стадии эстерификации, сконфигурированного в соответствии с одним воплощением настоящего изобретения и подходящего для использования в производстве сложного полиэфира в расплавленной фазе, при этом линия А соединяет реактор для второй стадии эстерификации на фиг.2 с системой первой стадии эстерификации на фиг.1; и

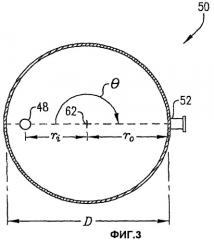

Фиг.3 является видом в разрезе вдоль линии 3-3 реактора для второй стадии эстерификации на фиг.2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение может быть использовано в производстве сложного полиэфира в расплавленной фазе, способном производить самые различные сложные полиэфиры из различных исходных материалов. Используемый здесь термин «сложный полиэфир» включает в себя также производные сложного полиэфира, например, такие как простые и сложные полиэфиры, полиэфирамиды и полиэфирэфирамиды. Примеры сложных полиэфиров в расплавленной фазе, которые могут производиться в соответствии с настоящим изобретением, включают в себя, но не только, гомополимеры и сополимеры полиэтилентерефталата (ПЭТ), ПЭТГ (ПЭТ, модифицированного сомономером 1,4-циклогексан-диметанола (ЦГДМ)), полностью ароматические или жидкокристаллические сложные полиэфиры, биодеградируемые сложные полиэфиры, такие, которые включают в себя бутандиол, остатки терефталевой кислоты и адипиновой кислоты, гомополимеры и сополимеры поли(циклогексана и диметилентерефталата) и гомополимеры и сополимеры ЦГДМ и циклогександикарбоновой кислоты или диметилциклогександикарбоксилата.

В одном воплощении настоящего изобретения исходные материалы для сложного полиэфира, включающие в себя по меньшей мере один спирт и по меньшей мере одну кислоту, подвергаются эстерификации в начальной секции способа. Кислотным исходным материалом может быть дикарбоновая кислота и поэтому конечный полиэфирный продукт включает в себя один остаток дикарбоновой кислоты, имеющий от около 4 до около 15 атомов углерода или от 8 до 12 атомов углерода. Примеры дикарбоновых кислот, подходящих для использования в настоящем изобретении, могут включать в себя, но не только, терефталевую кислоту, фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, дифенил-3,4'-дикарбоновую кислоту, 2,2-диметил-1,3-пропанолдиол дикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себакциновую кислоту и их смеси. В одном воплощении кислотным исходным материалом может являться соответствующий сложный эфир, например диметилтерефталат вместо терефталевой кислоты.

Алкогольным исходным материалом может являться диол, поэтому конечный полиэфирный продукт может включать в себя по меньшей мере один остаток диола, например, из таких, которые образуются из циклоалифатических диолов, имеющих от около 3 до около 25 атомов углерода или от 6 до 20 атомов углерода. Подходящие диолы могут включать в себя, но не только, этиленгликоль (ЭГ), диэтиленгликоль, триэтиленгликоль, 1,4-циклогексан-диметанол, пропан-1,3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, неопентилгликоль, 3-метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2,4-триметилпентан-диол-(1,3), гександиол-(1,3), 1,4-дигидроксиэтокси)-бензол, 2,2-бис-(4-гидроксициклогексил)-пропан, 2,4-дигидрокси-1,1,3,3-тетраметил-циклобутан 2,2,4,4-тетраметил-циклобутандиол, 2,2-бис-(3-гидроксиэтоксифенил)-пропан, 2,2-бис-(4-гидрокси-пропоксифенил)-пропан, изосорбид, гидрохинон, бутадиенстирол-(2,2-(сульфонилбис)4,1-фениленоксил)бис(этанол) и их смеси.

Кроме того, в одном воплощении исходные материалы могут включать в себя один или больше сомономеров. Подходящие материалы могут включать в себя, например, сомономеры, включающие терефталевую кислоту, диметилтерефталат, изофталевую кислоту, диметилизофталат, диметил-2,6-нафталиндикарбоксилат, 2,6-нафталиндикарбоновую кислоту, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол (ЦГДМ), 1,4-бутандиол, политетраметиленгликоль, транс-ДМЦД, тримеллитовый ангидрид, диметилциклогексан-1,4 дикарбоксилат, диметилдекалин-2,6 дикарбоксилат, декалиндиметанол, декагидронафталан 2,6-дикарбоксилат, 2,6-дигидрометил-декагидронафталин, гидрохинон, гидробензойную кислоту и их смеси.

В соответствии с одним воплощением настоящего изобретения одна или больше добавок могут быть добавлены к исходным материалам, сложному полиэфиру и/или к промежуточным полиэфирным материалам в одном или более местах внутри способа. Подходящие добавки могут включать, например, трехфункциональные или четырехфункциональные сомономеры, такие как тримеллитовый ангидрид, триметилпропан, пиромеллитовый диангидрид, пентаэритритол или другие многоатомные кислоты или полиоли; сшивающие или разветвляющие агенты; краситель; тонер; пигмент; углеродную сажу; стекловолокно; наполнитель; эластификатор; антиоксидант; соединение, поглощающее УФ, и соединение, удаляющее кислород.

Вообще в способе для производства сложного полиэфира в соответствии с одним воплощением настоящего изобретения могут использоваться две основные секции. В первой секции проводится реакция исходных материалов (также называемых здесь «сырьевыми материалами» или «реагирующим веществами») для получения мономеров и/или олигомеров. Во второй секции затем проводятся реакции с мономерами и/или олигомерами для получения конечного полиэфирного продукта.

Если исходные материалы, поступающие в первую секцию, включают в себя кислотные концевые группы, например, такие как терефталевая кислота или изофталевая кислота, то первая секция может быть названа секцией эстерификации. Если исходные материалы имеют метиловые концевые группы, например, такие как диметилтерефталат или диметилизофталат, то первая секция может быть названа секцией переэстерификации или транс-эстерификции. Для простоты используемый здесь термин «эстерификация» включает в себя как реакции эстерификации, так и реакции переэстерификации и эфирного обмена. Поэтому, если первая секция используется для эстерификации, переэстерификации или транс-эстерификации, то она может быть названа «секцией эстерификации» способа. В соответствии с одним воплощением настоящего изобретения эстерификация может проводиться в одну или более стадий секции эстерификации при температуре в диапазоне от около 220 до около 300°С, или от около 235 до около 290°С, или от около 245 до около 280°С и при давлении меньше около 25 psig (1 psig=6894,757 Па), или при давлении в диапазоне от около 1 до около 10 psig, или в диапазоне от 2 до 5 psig. В одном воплощении средняя длина цепи мономера и/или олигомера, выходящего из секции эстерификации, может быть меньше около 25, от около 1 до около 20 или от 5 до 15.

Вторая секция способа может называться секцией поликонденсации. В секции поликонденсации может использоваться одноэтапный процесс или он может быть разделен на этап преполиконденсации (или преполимеризации) и конечный (или финишный) этап поликонденсации. Обычно полимеры с более длинными цепями могут быть получены посредством многостадийного процесса поликонденсации. Обычно поликонденсация может проводиться в секции поликонденсации при температуре в диапазоне от около 220 до около 350°С или в диапазоне от около 240 до около 320°С и давлении ниже атмосферного (например, в вакууме). Когда проводится поликонденсация в двухэтапном процессе, реактор для преполимеризации (или для получения преполимера) может превращать мономер, выходящий из секции эстерификации, в олигомер, имеющий среднюю длину цепи в диапазоне от около 2 до около 40, от около 5 до около 35 или от 10 до 30. Затем конечный реактор превращает смесь олигомера и полимера в конечный полимерный продукт, имеющий требуемую среднюю длину цепи, обычно превышающую около 30, превышающую около 50, превышающую около 75 или превышающую 90.

Секция многостадийной эстерификации, сконфигурированная в соответствии с одним воплощением настоящего изобретения, показана на фиг.1-3. В частности на фиг.1 показана примерная система одностадийной эстерификации на первой стадии, а на фиг.2 и 3 показан примерный реактор для эстерификации на второй стадии. Секция многостадийной эстерификации на фиг.1-3 будет теперь описана более подробно.

Показанная на фиг.1 система 10 эстерификации первой стадии, сконфигурированная в соответствии с одним воплощением настоящего изобретения, обычно включает в себя теплообменник 12, емкость 14 для эстерификации, дистилляционную колонку 16 и рециркуляционный контур 18. Вообще способ, проводимый в системе 10 эстерификации первой стадии, включает в себя следующие крупные этапы: (1) ввод материалов для эстерификации в теплообменник 12; (2) нагревание и частичную эстерификацию загруженных материалов для эстерификации в теплообменнике 12; (3) ввод по меньшей мере части нагретого и частично эстерифицированного продукта из теплообменника 12 в емкость 14 для эстерификации; (4) дальнейшая эстерификация частично эстерифицированного продукта из теплообменника 12 в емкости 14 для эстерификации; (5) отделение жидкого продукта от парообразного побочного продукта в емкости 14 для эстерификации; (6) ввод по меньшей мере части парообразного побочного продукта из емкости 14 для эстерификации в дистилляционную колонку 16; (7) разделение парообразного побочного продукта на преимущественно водяной верхний поток и на преимущественно спиртовой нижний поток в дистилляционной колонке 16; (8) направление рециркулированной части жидкого продукта из емкости 14 для эстерификации обратно в теплообменник 12 по рециркуляционному контуру 18; (9) во время рециркуляции части жидкого продукта, текущего через контур 18 для рециркуляции, добавление в него рециркулированного спирта из дистилляционной колонки 16, свежего спирта, добавки (добавок) и/или кислоты; и (10) вывод части жидкого продукта из емкости 14 для эстерификации для дальнейшей обработки ниже по потоку.

Как показано выше, эстерификация на первой стадии может проводиться как в теплообменнике 12, так и в емкости 14 для эстерификации в системе 10. Поэтому и теплообменник 12, и емкость 14 для эстерификации могут быть названы «реакторами эстерификации первой стадии», при этом каждый из них определяет часть «зоны эстерификации первой стадии». Однако из-за того, что добавочной функцией теплообменника 12 может являться нагрев реакционной среды, обрабатываемой в нем, то теплообменник 12 может также называться «нагревателем», который образует «зону нагревания». Кроме того, так как добавочной функцией емкости 14 для эстерификации может являться улучшения разделения пара и жидкости, то емкость 14 для эстерификации может также называться «емкостью для разделения», которая образует «зону разделения». Конфигурация и работа системы 10 эстерификации первой стадии, показанной на фиг.1, теперь будет описана более подробно.

Как снова показано на фиг.1, рециркулированный поток жидкого продукта, рассмотренный более подробно ниже, транспортируется по рециркуляционному трубопроводу 100 системы 10 эстерификации первой стадии. Как показано на фиг.1, следующие материалы могут быть добавлены в поток рециркулированного жидкого продукта, протекающий через трубопровод 100 для рециркуляции: (а) добавочный свежий спирт, вводимый через трубопровод 104, и (b) одна или больше добавок, вводимых через трубопровод 106. В другом воплощении по меньшей мере часть одного или более потоков в трубопроводах 104 и/или 106 могут быть добавлены к потоку, выходящему из емкости 14 для эстерификации по трубопроводу 114, что будет подробно рассмотрено ниже. Еще в одном воплощении по меньшей мере часть одного или больше потоков в трубопроводах 104 и/или 106 могут быть введены непосредственно в насос 40 для рециркуляции, который будет рассмотрен ниже. Свежий спирт в трубопроводе 104 может быть любым из спиртов, рассмотренных выше, как подходящих для использования в качестве исходных материалов в системе по настоящему изобретению. В соответствии с одним воплощением спиртом может быть этиленгликоль. Одной или больше добавок в трубопроводе 106 может являться любая из добавок, рассмотренных выше, как подходящих для использования в системе по настоящему изобретению.

Добавочная кислота из трубопровода 108 также может быть добавлена в поток, протекающий по трубопроводу 100 для рециркуляции. Кислота, введенная в трубопровод 100 для рециркуляции через трубопровод 108, может быть любой из кислот, рассмотренных выше в качестве подходящих для использования в качестве исходных материалов в системе по настоящему изобретению. Кислота в трубопроводе 108 может быть в виде жидкости, суспензии, пасты или сухих твердых веществ. В одном воплощении кислотой в трубопроводе 108 могут быть твердые частицы терефталевой кислоты.

В одном воплощении настоящего изобретения кислота в трубопроводе 108 добавляется к рециркулирующему потоку в трубопроводе 100 в виде малых существенно сухих твердых частиц (например, в виде порошка). В таком воплощении кислота, вводимая в трубопровод 100, может содержать менее около 5 процентов массовых, менее около 2 процентов массовых или менее 1 процента массовых жидкости. Этот способ добавления сухой кислоты может исключить необходимость в сложных и дорогих резервуарах с механическим перемешиванием, традиционно используемых для превращения твердых частиц кислоты в пасту или суспензию перед вводом полученной смеси в способе эстерификации.

Как показано на фиг.1, может применяться редуктор 20 давления для обеспечения прямого добавления реагирующей твердой кислоты в трубопровод 100 для рециркуляции без ее использования в виде пасты или суспензии. В одном воплощении настоящего изобретения реагирующая твердая кислота может быть добавлена в трубопровод 100 для рециркуляции в том месте, где давление было снижено посредством редуктора 20 давления. Редуктором 20 давления может являться любое устройство, известное в этой области техники, которое может снизить давление основного потока жидкости таким образом, чтобы можно было добавить материал в поток с пониженным давлением через отверстие, расположенное вблизи зоны пониженного давления. Эжектор является одним примером устройства, подходящего для использования в качестве редуктора 20 давления.

Как показано на фиг.1, реагирующая твердая кислота в трубопроводе 108 может быть добавлена в контур 18 рециркуляции ниже по потоку от точек инжекции дополнительного спирта и добавок. Кроме того, может быть предпочтительно вводить реагирующую твердую кислоту в верхнюю часть рециркуляционного трубопровода 100 для ускорения растворения частиц твердой кислоты, когда они опускаются в рециркулирующий поток. Присутствие мономеров и/или олигомеров сложного полиэфира в рециркулирующем потоке может также усилить растворение частиц твердой кислоты, добавленных в рециркуляционный трубопровод 100. В одном воплощении настоящего изобретения поток в рециркуляционном трубопроводе 100 может иметь среднюю длину цепи в диапазоне от около 1 до около 20, от около 2 до около 18 или от 5 до 15.

Обычно количество спирта и кислоты, добавленное в рециркулирующий поток в рециркуляционном трубопроводе 100, может быть любым количеством, необходимым для обеспечения требуемой производительности и требуемого соотношения между спиртом и кислотой. В одном воплощении настоящего изобретения мольное отношение спирта к кислоте в подаваемом исходном потоке для эстерификации, выходящем из рециркуляционного трубопровода 100, находится в диапазоне от около 1,005:1 до около 10:1, от около 1,01:1 до около 8:1 или от 1,05:1 до 6:1.

Смешанный поток, выходящий из рециркуляционного трубопровода 100 и/или редуктора 20 давления может быть введен как исходный подаваемый поток для эстерификации на вход 22 теплообменника 12 через подающий трубопровод 110. В теплообменнике 12 подаваемая и реагирующая среда для эстерификации нагревается и подвергается воздействию условий эстерификации. В соответствии с одним воплощением настоящего изобретения повышение температуры реакционной среды между входом 22 и выходом 24 теплообменника 12 может быть по меньшей мере около 50°F (10°С), по меньшей мере около 75°F (23,89°С) или по меньшей мере 85°F (29,41°С). Вообще температура подаваемой среды для эстерификации, поступающей на вход 22 теплообменника, может быть в диапазоне от около 220 до около 260°С, от около 230 до около 250°С или от 235 до 245°С. Обычно температура продукта эстерификации, выходящего из выхода 24 теплообменника 12, может быть в диапазоне от около 240 до около 320°С, от около 255 до около 300°С, от 275 до 290°С. Реакционная среда в теплообменнике 12 может поддерживаться при давлении в диапазоне от около 5 до около 50 psig, от около 10 до около 35 psig или от 15 до 25 psig (1 psig=0,0703 кг/см2).

Как было рассмотрено выше, теплообменник 12 может также считаться реактором эстерификации, так как по меньшей мере часть реакционной среды, протекающей через него, может подвергаться эстерификации. Величина эстерификации, проводимой в соответствии с настоящим изобретением, может количественно определяться как «конверсия». Здесь термин «конверсия» используется для описания свойства жидкой фазы потока, который подвергается эстерификации, при этом конверсия эстерифицированного потока указывает на процент исходных кислотных концевых групп, которые были конвертированы (т.е. эстерифицированы) до эфирных групп. Конверсия может быть количественно определена числом конвертированных конечных групп (т.е. спиртовых конечных групп), деленных на общее число конечных групп (т.е. алькогольных плюс кислотных конечных групп), при этом результат деления выражается в процентах. Хотя здесь и используется конверсия, следует понимать, что средняя длина цепи, которая описывает среднее число мономерных единиц, которое включает в себя соединение, может также подходить для описания характеристик потоков по настоящему изобретению.

В соответствии с одним воплощением реакция эстерификации, проводимая в теплообменнике 12, может повысить конверсию реакционной среды между входом 22 и выходом 24 по меньшей мере приблизительно на 5, по меньшей мере приблизительно на 10, по меньшей мере приблизительно на 15, по меньшей мере приблизительно на 20, по меньшей мере приблизительно на 30 или по меньшей мере на 50 процентов. Обычно питающий исходный поток для эстерификации, вводимый во вход 22 теплообменника 12, имеет величину конверсии меньше около 90 процентов, меньше около 75 процентов, меньше около 50 процентов, меньше около 25 процентов, меньше около 10 процентов или меньше 5 процентов, а поток продукта эстерификации, выводимый из выхода 24 теплообменника 12, имеет величину конверсии по меньшей мере около 50 процентов, по меньшей мере около 60 процентов, по меньшей мере около 70 процентов, по меньшей мере около 75 процентов, по меньшей мере около 80 процентов, по меньшей мере около 85 процентов, по меньшей мере около 95 процентов или по меньшей мере 98 процентов.

В одном воплощении настоящего изобретения реакция эстерификации, проводимая в теплообменнике 12, протекает при значительно меньшем времени пребывания в нем в сравнении с общеизвестными способами эстерификации. Например, среднее время пребывания реакционной среды, протекающей через теплообменник 12, может быть меньше около 60 минут, меньше около 45 минут, меньше около 35 минут или меньше 20 минут. Это сравнительно короткое время пребывания может быть достигнуто даже при высокой производительности для коммерческих целей. Таким образом в одном воплощении поток продукта выводится из выхода 24 теплообменника 12 со скоростью по меньшей мере около 10000 фунтов в час (1 lb/h=0,454 кг/час), по меньшей мере около 25000 фунтов в час, по меньшей мере около 50000 фунтов в час или по меньшей мере 100000 фунтов в час (45360 кг/час).

Теперь обратимся к специальной конфигурации теплообменника 12. В соответствии с одним воплощением настоящего изобретения теплообменник 12 может быть горизонтально удлиненным кожухотрубчатым теплообменником. Внутренние проходы для протекания через них жидкости могут быть созданы теплообменными трубками, по которым протекает реакционная среда, причем она нагревается и эстерифицируется. Эти внутренние проходы могут рассматриваться как «первая зона эстерификации» системы 10 эстерификации первой стадии. Обычно суммарный объем внутренних проходов для потока через теплообменник может быть в диапазоне от около 10 до около 1500 кубических футов (1 ft3= 0,028 м3), от около 100 до около 800 кубических футов, от 200 до 600 кубических футов. Средний внутренний диаметр отдельных теплообменных трубок может быть меньше 4 дюймов (1 дюйм=2,54 см) или находиться в интервале от около 0,25 до около 3 дюймов или от 0,5 до 2 дюймов.

Как показано на фиг.1, поток нагретой теплопередающей среды (ТПС) может поступать в боковую часть кожуха теплообменника 12 и по меньшей мере частично окружать по меньшей мере часть теплообменных трубок для нагревания реакционной среды, протекающей через них. В одном воплощении настоящего изобретения коэффициент теплопередачи, относящийся к нагреванию реакционной среды в теплообменнике 12, может находиться в диапазоне от около 0,5 до около 200 BTU (1 BTU=0,252 ккал) в час на °F на квадратный фут (1 BTU/h.°F.ft2=1,507 ккал/м2.час.°С ), от около 5 до около 100 BTU/h.°F.ft2 или от 10 до 50 BTU/h.°F.ft2. Общее количество теплоты, передаваемой реакционной среде в теплообменнике 12, может находится в диапазоне от около 100 до около 5000 BTU на фунт реакционной среды (BTU/lb), от около 400 до около 2000 BTU/lb или от 600 до 1500 BTU/lb.

Как показано на фиг.1, частично эстерифицированный продукт, выходящий из выхода 24, может транспортироваться в емкость 14 для эстерификации по трубопроводу 112. Частично эстерифицированный поток в трубопроводе 112 может быть введен во внутренний объем емкости 14 для эстерификации через вход 26 для текучей среды. Как уже было рассмотрено выше, в емкости 14 для эстерификации частично эстерифицированный поток подвергается дальнейшей эстерификации и разделению фаз. Таким образом внутренний объем, ограниченный внутри емкости 14 для эстерификации, может рассматриваться как «зона эстерификации» и/или как «зона разделения». Вообще реакционная среда в емкости 14 для эстерификации протекает по существу горизонтально через внутренний объем. Когда реакционная среда вытекает из входа 26 и подвергается эстерификации, парообразные побочные продукты улетучиваются из жидкой фазы и протекают обычно над жидкой фазой. Отделенный жидкий продукт может выходить из емкости 14 для эстерификации через выход 28 для жидкости, а отделенный парообразный побочный продукт может выходить из емкости 14 для эстерификации через выход 30 для пара.

Реакция эстерификации, проводимая в емкости 14 для эстерификации, может повышать степень конверсии реакционной среды, обрабатываемой в ней, поэтому жидкий продукт, выходящий из выхода 28 для жидкости, имеет степень конверсии, которая по меньшей мере на около 1 процент, по меньшей мере на около 2 процента, или по меньшей мере на 5 процентов выше степени конверсии потока жидкости, поступающего на вход 26 для текучей среды. Вообще жидкий продукт, выходящий из выхода 28 для жидкости емкости 14 для эстерификации, может иметь степень конверсии по меньшей мере около 80 процентов, по меньшей мере около 85 процентов, по меньшей мере около 90 процентов, по меньшей мере 95 процентов или по меньшей мере около 98 процентов.

Конверсия, достигаемая в емкости 14 для эстерификации, может происходить во время сравнительно короткого времени пребывания и при малом вводе или вообще без ввода теплоты. Например, среднее время пребывания реакционной среды в емкости 14 для эстерификации может быть меньше около 200 минут, меньше около 60 минут, меньше около 45 минут, меньше около 30 минут или меньше 15 минут. Кроме того, количество тепла, передаваемое реакционной среде в емкости 14 для эстерификации, может быть меньше около 100 BTU на фунт реакционной среды (BTU/lb), меньше около 20 BTU/lb, меньше около 5 BTU/lb или меньше 1 BTU/lb.

При минимальном вводе тепла или без ввода тепла в емкость 14 для эстерификации средняя температура жидкого продукта, выходящего из выхода 28 для жидкости из емкости 14 для эстерификации, может быть в пределах около 50°С, около 30°С, около 20°С или 15°С от средней температуры жидкости, поступающей в емкость 14 для эстерификации через вход 26 для текучей среды. Вообще средняя температура жидкого продукта, выходящего из выхода 28 для жидкости емкости 14 для эстерификации, может быть в диапазоне от около 220 до около 320°С, от около 240 до около 300°С или от около 259 до около 275°С.

Обращаемся снова к специальной конфигурации емкости 14 для эстерификации. В воплощении, показанном на фиг.1, емкость 14 для эстерификации является по существу пустой, неперемешиваемой, ненагреваемой, обычно цилиндрической горизонтально удлиненной емкостью. Емкость 14 для эстерификации может иметь отношение длины к диаметру меньше около 10:1, в диапазоне от около 1,25:1 до около 8:1, от около 1,5:1 до около 6:1 или от 2:1 до 4,5:1. В одном воплощении вход 26 для текучей среды и выход 30 для пара отделены один от другого таким образом, что обеспечивается достаточная эстерификация и повышается разделение/отделение паровой, жидкой и пенообразной фаз. Например, выход 28 для жидкости и выход 30 для пара могут быть горизонтально отделены от выхода 26 для жидкости расстоянием по меньшей мере около 1,25D, по меньшей мере около 1,5D или по меньшей мере 2,0D. Кроме того, выход 28 для жидкости и выход 30 для пара могут быть вертикально отделены один от другого расстоянием по меньшей мере около 0,5D, по меньшей мере около 0,75D или по меньшей мере 0,95D.

Как показано на фиг.1, емкость 14 для эстерификации может включать в себя распределитель 32 жидкости, обеспечивающий эффективное распределение подаваемой жидкости в емкость 14 для эстерификации. В воплощении, показанном на фиг.1, распределителем жидкости является по существу просто горизонтально расположенный трубопровод, имеющий изогнутый вниз удаленный конец, который образует вход 26 для текучей среды с обращенной вниз ориентацией. Альтернативно распределитель 32 жидкости может обеспечивать большое число отверстий для вывода частично эстерифицированной подаваемой жидкости к большому числу горизонтально распределенных мест в емкости 14 для эстерификации. В одном воплощении настоящего изобретения средняя глубина реакционной среды в емкости 14 для эстерификации поддерживается на уровне меньше около 0,75D, меньше около 0,50D, меньше около 0,25D или меньше 0,15D, когда она перемещается по существу горизонтально через емкость 14 для эстерификации.

Как показано на фиг.1, при поступлении в емкость 14 для эстерификации реакционная среда, выходящая из распределителя 32 жидкости, может начать вспениваться, когда пузырьки пара высвобождаются из жидкой части реакционной среды. Вообще образование пены может уменьшаться вдоль длины емкости 14 для эстерификации, когда пар отделяется от (высвобождается из) жидкой фазы реакционной среды, так что в одном воплощении по существу никакого пара не выходит из выхода 28 для жидкости и/или выхода 30 для пара емкости 14 для эстерификации.

Для обеспечения того, чтобы по существу никакого пара не выходило из выхода 30 для пара в емкости 14 для эстерификации, в емкости 14 для эстерификации может применяться направленная вниз перегородка 34. Перегородка 34 вообще может быть расположена между входом 26 для текучей среды и выходом 30 для пара емкости 14 для эстерификации, но ближе к выходу 30 для пара, чем ко входу 26 для текучей среды. Перегородка 34 может быть направлена вниз от верхней части емкости 14 для эстерификации, вблизи от выхода 30 для пара и может срабатывать для физического блокирования потока пены, если такой имеется, направленного к выходу 30 для пара. В одном воплощении настоящего изобретения перегородка 34 может представлять собой нижний край, вертикально удаленный на расстояние по меньшей мере около 0,25D, по меньшей мере от около 0,5D или по меньшей мере на 0,75D от нижней части емкости 14 для эстерификации. В воплощении, показанном на фиг.1, перегородка включает в себя вытянутую вниз часть 36 и вытянутую в сторону часть 38. Вытянутая вниз часть 36 может быть направлена вниз от участка, находящегося вблизи выхода 30 для пара, а вытянутая в сторону часть 38 может быть направлена в поперечном направлении от нижнего конца вытянутой вниз части 36 к участку, расположенному обычно под выходом 30 для пара.

Общий внутренний объем, ограниченный емкостью 14 для эстерификации, может зависеть от ряда факторов, включая, например, общие гидродинамические требования системы 10 для эстерификации. В одном воплощении настоящего изобретения общий внутренний объем емкости 14 для эстерификации может составлять по меньшей мере около 25 процентов, по меньшей мере около 50 процентов, по меньшей мере около 75 процентов, по меньшей мере около 100 процентов или по меньшей мере 150 процентов от общего внутреннего объема контура 18 рециркуляции, описанного более подробно ниже. Еще в одном воплощении настоящего изобретения общий внутренний объем емкости 14 для эстерификации может составлять по меньшей мере около 25 процентов, по меньшей мере около 50 процентов, по меньшей мере около 75 процентов или по меньшей мере 150 процентов от суммарного внутреннего объема контура 18 для рециркуляции, проходов для протекания жидкости в теплообменнике 12 и трубопровода 112 для продукта.

Как снова показано на фиг.1, поток пара, выходящий из выхода 30 для пара емкости 14 для эстерификации через трубопровод 120, может быть направлен ко входу 42 для текучей среды дистилляционной колонки. Поток парообразного продукта в трубопроводе 120 может включать в себя воду и спирт. Вода и спирт могут быть существенно отделены одно от другого в дистилляционной колонке 16, чтобы, тем самым, получить верхний поток преимущественно водяного пара, выходящего из дистилляционной колонки 16 через верхний выход 44, и нижний жидкий поток преимущественно спирта, выходящий из дистилляционной колонки 16 через нижний выход 46. Дистилляционной колонкой 16 может являться любое устройство, способное разделить поток на преимущественно верхний парообразный продукт и на преимущественно нижний жидкий продукт на основе относительных летучестей компонентов исходного подаваемого потока. Дистилляционная колонка 16 может включать в себя внутренние устройства, например, такие как тарелки, произвольные насадки, структурированные насадки или их любые комбинации.

В соответствии с одним воплощением настоящего изобретения верхний поток преимущественно водяного пара, выходящий из дистилляционной колонки 16 через верхний выход 44, может включать в себя по меньшей мере около 50 мольных процентов, по меньшей мере около 60 мольных процентов или по меньшей мере 75 мольных процентов воды. Верхний парообразный продукт, выводимый из выхода 44 дистилляционной колонки 16, может быть направлен по трубопроводу 122 на последующую обработку, на хранение или на удаление, например, в аппарат для обработки сбросовой воды или в средст