Способ производства листовой холоднокатаной продукции из алюминия и его сплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при производстве непосредственно из расплава горячекатаных лент из алюминия и его сплавов на литейно-прокатных агрегатах, включающем непрерывное литье заготовки из расплава, прокатку заготовки в подкат, затем в готовую ленту на нескольких клетях с приложением к раскату усилий его переднего и заднего натяжений по клетям, измерение усилий прокатки в последней клети, подачу на подкат охлаждающей жидкости, холодную прокатку ленты в последней клети и намотку готовой ленты в бунт, при этом при прокатке переднего конца ленты заднее натяжение, создаваемое перед валками последней клети, поддерживают равным нулю, а холодную прокатку ленты в последней клети производят при толщине ленты, определяемой по математическому выражению. Техническим результатом изобретения является повышение качества продукции за счет получения ее сверхвысокой плоскостности, с коробоватостью не выше 0,1 мм на погонный метр, при прокатке холоднокатаной ленты при условии ее строго горизонтального положения при выходе из валков последней прокатной клети. 13 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области металлургии и может быть использовано при производстве продукции непосредственно из расплава алюминия и его сплавов на литейно-прокатных агрегатах.

Известен способ производства холоднокатаных лент из алюминия и его сплавов на станах прокатки из слябов (см., например, Эрхард Германн. Непрерывное литье. Металлургиздат. Москва. 1961. Стр.143-145).

Недостатки известного способа:

- дискретность процесса, порождающая нестабильность свойств ленты по ее длине;

- наличие ограничений по массе рулона.

Известен способ производства лент из алюминия и его сплавов, включающий непрерывное литье заготовки из расплава, прокатку заготовки в готовую ленту и ее намотку в бунт (см., например, В.А.Чеботарев и В.А.Самсонов. Литейно-прокатные агрегаты для производства катанки, листов и лент из цветных металлов. «Тяжелое машиностроение», №5. 2007. Стр.20-27).

Достоинства известного способа:

- непрерывность процесса, обеспечивающая стабильность свойств ленты по ее длине;

- возможность получения бунтов ленты с практически неограниченной массой, определяемой лишь техническими возможностями литейно-прокатного агрегата.

Недостаток известного способа - возникновение рулонной кривизны ленты в процессе ее намотки на барабан моталки, которая приводит к неплоскостности ленты.

Техническим результатом изобретения является повышение качества продукции за счет получения ее сверхвысокой плоскостности (с коробоватостью не выше 0,1 мм на погонный метр) при прокатке холоднокатаной ленты при условии ее строго горизонтального положения при выходе из валков последней прокатной клети.

Технический результат достигается тем, что используется способ производства холоднокатаной листовой продукции из алюминия и его сплавов, включающий непрерывное литье заготовки из расплава, горячую прокатку заготовки в подкат и затем в готовую ленту на нескольких клетях с приложением к раскату усилий его переднего и заднего натяжений и с измерением температуры раската по клетям, а также с измерением усилия и момента прокатки в последней клети, подачу на подкат охлаждающей жидкости, освобождение поверхности ленты от остатков охлаждающей жидкости, причем при прокатке переднего конца ленты заднее натяжение, создаваемое перед валками последней клети, поддерживают равным нулю; холодную прокатку готовой ленты производят при толщине ленты, не превышающей (hk)max=DБ·σs1/104 мм, где (hk)max - максимально допустимая толщина холоднокатаной ленты, мм; DБ - диаметр барабана моталки в мм; σs1 - предел текучести ленты, нагартованной в последней клети, кгс/мм2; ленту после ее выхода из последней клети пропускают под передним натяжением T1 через тянущие ролики и затем под натяжением Тм наматывают в бунты; при прокатке ленты переднее натяжение, создаваемое на выходе из последней клети, поддерживают равным T1=0,67σs1(в·hк) кгс, где T1 - переднее натяжение в кгс, в - ширина ленты в мм; σs1 - предел текучести ленты на выходе из последней клети в кгс/мм2; hк - толщина готовой ленты в мм; исходные значения усилия прокатки Р0 и момента прокатки М0 в последней клети измеряют на переднем конце ленты при отсутствии заднего натяжения и с передним натяжением, равным T1; по окончании прокатки переднего конца ленты заднее натяжение увеличивают до значения Т0 за счет постепенного наращивания скорости вращения валков последней клети при неизменном переднем натяжении T1; при этом величину заднего натяжения в установившемся процессе прокатки определяют по формуле Т0=0,67σs0(в·h0) кгс, где σs0 и h0 - предел текучести раската в кгс/мм2 и толщина раската из предпоследней клети; скорость вращения валков последней клети увеличивают до тех пор, пока суммарный момент прокатки в этой клети не станет равным значению, найденному по формулам

F0=в·h0,

где M1 - момент прокатки в кгс·мм в установившемся режиме;

P0 - исходные значения момента прокатки в кгс·мм и усилия прокатки в кгс, замеренные при прокатке переднего конца ленты без заднего натяжения;

D - диаметр бочки валка в мм; основное переднее натяжение (T1-Тм) создают тянущими роликами, где Тм - приращение переднего натяжения, создаваемое моталкой; усилие прижатия тянущих роликов к прокатываемой ленте выбирают равным удвоенному основному переднему натяжению (T1-Тм); при достижении значений переднего и заднего натяжений, равных T1 и Т0 соответственно, соотношение частот вращения валков последней и предпоследней клетей, а также соотношение частот вращения валков последней клети и тянущих роликов поддерживают в дальнейшем постоянными с точностью не ниже чем ±(0,16…0,18)% каждое; при этом охлаждающую жидкость подают на подкат при входе его в последнюю клеть, охлаждая подкат до 20…40°C перед входом его в последнюю клеть; положение барабана моталки по вертикали выбирают таким образом, чтобы в каждый данный момент в процессе намотки ленты в бунт она выходила из валков последней клети строго горизонтально.

Предлагаемое техническое решение позволяет получать карточки со сверхвысокой плоскостностью благодаря следующим особенностям этой конструкции:

- за счет очень точного поддержания соотношения частот вращения валков последней и предпоследней клетей, а также соотношения частот вращения валков последней клети и тянущих роликов, переднее и заднее удельное натяжения раската в последней клети удается поднять до (2/3) от предела текучести ленты, что значительно больше, чем при обычной прокатке;

- за счет практически полного исключения коробоватости ленты при выходе ее из валков предпоследней клети (где идет подготовка качественного подката для последней клети), а затем и на выходе из валков последней клети;

- за счет чего, в результате, показатели плоскостности горячекатаной ленты оказываются на один-два порядка выше, чем при обычной прокатке ленты.

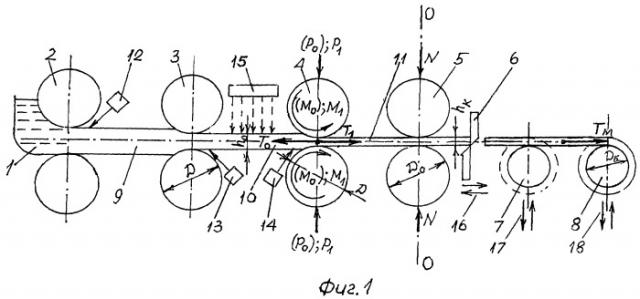

Предлагаемое техническое решение поясняется фигурой, на которой изображена схема литейно-прокатного агрегата:

Фиг.1. Вид на литейно-прокатный агрегат сбоку.

За емкостью 1 для жидкого алюминия установлена литейная машина 2, за ней - прокатные клети с приводами: предпоследняя 3 и последняя 4; за последней клетью установлены тянущие ролики 4 с приводом и гильотинные ножницы 6 (приводы прокатных клетей и тянущих роликов на фигуре условно не показаны).

После ножниц 6 размещены две моталки 7 и 8.

Все машины литейно-прокатного агрегата соединены между собой непрерывно-обрабатываемым раскатом в виде литой заготовки 9 между литейной машиной 2 и предпоследней клетью 3, подката 10 и между прокатными клетями 3 и 4 и готовой ленты 11 между последней клетью 4 и моталками 7 или 8.

Вдоль линии литейно-прокатного агрегата установлены измерители температуры раската: пирометр 12 - на выходе из литейной машины 2, пирометр 13 - на выходе из предпоследней клети 3 и пирометр 14 - на входе в последнюю клеть 4; следует отметить, что в системе управления литейно-прокатным агрегатом задействованы лишь два пирометра: 13 и 14.

Для подачи на подкат 10 технологической охлаждающей жидкости над ним сверху установлен коллектор 15; снизу аналогичного коллектора нет для того, чтобы не нарушать нормальную работу пирометров 13 и 14.

Работает литейно-прокатный агрегат следующим образом.

Жидкий алюминий из емкости 1 поступает в зону вращающихся валков литейной машины 2. Температуру выходящей из нее литой заготовки 9 измеряют пирометром 13. Проходя через валки прокатной клети 3, заготовка изменяет свою толщину до hо, превращаясь в подкат 10 для последующей прокатной клети 4; температуру подката 10 в промежутке между клетями 3 и 4 измеряют пирометрами 13 и 14.

Пройдя клеть 4, подкат 10 превращается в готовую ленту 11 толщиной hк, которую наматывают в бунт на барабан моталки 7.

После намотки полного по своей массе бунта включают гильотинные ножницы 6, которые выполнены летучими (об этом свидетельствуют две горизонтальные встречно направленные стрелки 16).

Перемещаясь со скоростью, равной скорости движения ленты 11, они разрезают ее; образовавшийся при этом задний конец ленты подматывают в бунт на барабане моталки 7, а образовавшийся, в свою очередь, передний конец ленты 11 заправляют на барабан моталки 8 (именно этот момент и показан на фигуре).

Из последней прокатной клети 4 выходит сверхплоская холоднокатаная лента 11. Во избежание образования на ней рулонной кривизны при намотке на барабан моталки 7 или 8 толщина готовой ленты 11 не должна превышать величины (hк)mах; в противном случае в наружных волокнах поперечного сечения ленты 11 возникнут напряжения растяжения (в верхних волокнах) и сжатия (в нижних), которые превышают предел текучести ленты. В результате возникнет пластическая деформация металла, которая и приведет к смотке прокатанной ленты 11 в рулон.

Указанную выше максимально допустимую толщину готовой ленты 11 рассчитывают по эмпирической формуле:

где DБ и σs1 - диаметр барабана моталки (7 и 8) в мм и предел текучести в кгс/мм2 ленты 11, нагартованной в последней клети 4.

В конечном итоге последовательность технологических операций при производстве листовой холоднокатаной продукции из алюминия и его сплавов выглядит следующим образом.

В валки литейной машины 2 из емкости 1 подают жидкий алюминий. Сформированная в машине 2 литая заготовка 9, пройдя прокатные клети 3 и 4, превращается в подкат 10 и затем - в готовую ленту 11.

Прокатка в последней клети 4 ведется с приложением к раскату продольных натяжений: заднего То (к подкату 10) и переднего T1 (к готовой ленте 11); причем при прокатке переднего конца ленты 11 заднее натяжение То, создаваемое перед валками последней клети 4, поддерживают равным нулю.

Это необходимо для того, чтобы иметь возможность измерить исходные значения усилия прокатки Ро и момента прокатки Мо в последней клети 4, необходимые для дальнейших технологических расчетов; при этом для переднего натяжения поддерживают его рабочую величину T1; складывается величина T1 из двух составляющих: приращение натяжения на моталке Тм и натяжения (T1-Тм), которое развивают тянущие ролики 5; указанное натяжение составляет 70…80% от полного переднего натяжения T1, т.е. наибольшую его часть, и поэтому натяжение (T1-Тм) называют основным передним натяжением.

Заднее То и переднее T1 натяжения рассчитывают соответственно по формулам:

где σso и σs1 - предел текучести раската в кгс/мм2 соответственно на входе и выходе из валков последней клети 4;

h0 и hк - толщина подката 10 и ленты 11 в мм соответственно;

в - ширина раската в мм.

И если заданную величину переднего натяжения T1 настраивают по току электродвигателей в приводах тянущих роликов 5 и моталок 7 или 8, то величину заднего натяжения Т0 регулируют следующим образом.

По окончании прокатки переднего конца ленты 11, на котором заднее натяжение Т0 поддерживали равным нулю, скорость вращения валков последней клети 4 постепенно поднимают до тех пор, пока суммарный момент прокатки на валках этой клети не увеличится с исходной величины Мо до рабочей величины M1; последнюю рассчитывают по формуле:

F0=в·h0,

где М0 и P0 - исходные значения усилия и момента прокатки в кгс и кгс·мм соответственно, замеренные при прокатке переднего конца ленты 11 в последней клети 4 без заднего натяжения;

σso - предел текучести раската в кгс/мм2 на выходе из валков предпоследней клети 3, рассчитанный в соответствии с показаниями пирометра 13;

D - диаметр в мм бочки валков в последней клети 4.

Увеличение момента прокатки с М0, измеренного по факту, до M1, рассчитанного по формуле (6), свидетельствует о том, что заднее натяжение поднялось от нуля до величины Т0, рассчитанной по формуле (4); т.е. заднее натяжение определяют косвенным образом. Такой способ оказался точнее, чем прямое измерение, поскольку толщина h0 подката 10 перед последней клетью 4 может достигать 10 мм и более. При такой большой толщине пластическая составляющая при перегибе ленты на тензоролике (на фиг.1 условно не показан), измеряющем усилие заднего натяжения, может достигать 70…80% от измеряемого усилия. Поэтому погрешность измерения будет измеряться уже не в процентах, а в разах.

Поверхность тянущих роликов 5 гуммирована твердыми сортами резины. Поэтому, несмотря на достаточно большое абсолютное усилие N прижатия их к ленте 11 (оно достигает 3000 кгс и более), готовая лента 11 не повреждается по двум причинам: во-первых, благодаря упругому сплющиванию резиновой «рубашки» образуется достаточно большое по площади пятно взаимного контакта роликов 5 и ленты 11; во-вторых, относительно высокий коэффициент трения между резиной и металлом ленты 11 позволяет ограничить относительное усилие прижатия роликов к ленте их удвоенным соотношением.

Особое внимание уделено тому, чтобы лента 11, которая выходит из валков последней клети 4, была строго горизонтальна (а точнее, она должна быть перпендикулярна вертикальной оси «0-0», соединяющей центры валков клети 4 (см. фиг.1)). В противном случае рулонную кривизну заменит продольная кривизна ленты 11, которая будет образована из-за несимметричности очага деформации ленты в валках клети 4.

Для поддержания указанной симметричности очага деформации в каждый данный момент прокатки горизонтальность ленты 11, выходящей из валков клети 4, поддерживают следующим образом: на каждый оборот барабана моталки 7 его опускают в плоскопараллельном режиме точно на величину, равную толщине наматываемой ленты 11.

По этой причине моталки 7 и 8 установлены с возможностью плоскопараллельного перемещения их барабанов в вертикальном направлении, т.е. по стрелкам 17 и 18.

Для того чтобы упростить конструкцию литейно-прокатного агрегата, в промежутке между последней клетью 4 и тянущими роликами 5 лента 11 охлаждению не подвергается. Взамен этого поставлено условие, что система охлаждения в промежутке между клетями 3 и 4 должна гарантированно обеспечить охлаждение подката 10 таким образом, чтобы в валки клети 4 он входил с температурой 20…40°C. С этой целью коллектор 15 выполнен с возможностью регулирования расхода технологической охлаждающей жидкости.

Но главной особенностью предлагаемого литейно-прокатного агрегата является то, что в промежутках между клетями 3 и 4, а также между клетью 4 и роликами 5 он работает в режиме правильно-растяжной машины. Как известно, пластическая деформация растяжения ленты в машинах такого типа может достигать 1,6…1,8%. Поэтому при достижении заданной величины момента прокатки М1 в клети 4 (а следовательно, и заданного заднего натяжения Т0) оба соотношения частот вращения: валков клетей 3 и 4, а также валков клети 4 и роликов 5 поддерживают в дальнейшем постоянным с точностью не ниже чем ±(0,16…0,18)% для каждого из обоих соотношений. Данное требование проистекает из того, что точность поддержания соотношения частот вращения должна быть, по меньшей мере, на порядок меньше, чем величина максимально возможной пластической деформации, т.е. (1,6…1,8)%:10=(0,16…0,18)%.

Для этой цели приводы клетей 3 и 4, а также тянущих роликов 5 выполнены с жесткой электрической связью между собой по скорости движущегося обрабатываемого раската.

Таким образом, благодаря использованию предложенного способа повышается качество продукции за счет получения ее со сверхвысокой плоскостностью (с коробоватостью не выше 0,1 мм на погонный метр), т.е. на один-два порядка выше, чем при обычной прокатке ленты в условиях подготовки в предпоследней клети качественного подката для последней клети.

1. Способ производства холоднокатаной листовой продукции из алюминия и его сплавов, включающий непрерывное литье заготовки из расплава, прокатку заготовки в подкат и затем в готовую ленту на нескольких клетях с приложением к раскату усилий его переднего и заднего натяжений и с измерением температуры раската по клетям, а также с измерением усилия и момента прокатки в последней клети, подачу на подкат охлаждающей жидкости, освобождение поверхности ленты от остатков охлаждающей жидкости, холодную прокатку ленты в последней клети и намотку готовой ленты на барабан моталки, при этом при прокатке переднего конца ленты заднее натяжение, создаваемое перед валками последней клети, поддерживают равным нулю, отличающийся тем, что холодную прокатку ленты в последней клети производят при толщине ленты, не превышающей(hk)max=DБ·σs1/104, где (hk)max - максимально допустимая толщина холоднокатаной ленты, мм;DБ - диаметр барабана моталки, мм;σs1 - предел текучести ленты, нагартованной в последней клети, кгс/мм2.

2. Способ по п.1, отличающийся тем, что при прокатке ленты переднее натяжение, создаваемое на выходе из валков последней клети, поддерживают равным:T1=0,67σs1 (в·hк), где T1 - переднее натяжение, кгс;в - ширина ленты, мм;σs1 - предел текучести на выходе из валков последней клети, кгс/мм2;hk - толщина готовой ленты, мм.

3. Способ по п.1, отличающийся тем, что после выхода ленты из последней клети ленту пропускают через тянущие ролики при переднем натяжении Т1 и наматывают в бунты при натяжении Тм=(0,1…0,2)Т1.

4. Способ по п.1, отличающийся тем, что исходные значения усилия прокатки Ро и момента прокатки Мо в последней клети измеряют на переднем конце ленты при отсутствии заднего натяжения и с передним натяжением, равным Т1.

5. Способ по п.1, отличающийся тем, что величину заднего натяжения при установившемся процессе прокатки определяют по формуле:To=0,67σso(в·ho), где σso и ho - предел текучести раската (кгс/мм2) и толщина раската (мм) на выходе из валков предпоследней клети, соответственно.

6. Способ по п.1, отличающийся тем, что по окончании прокатки переднего конца ленты заднее натяжение увеличивают до значения То за счет постепенного наращивания скорости вращения валков последней клети при неизменном переднем натяжении Т1.

7. Способ по п.1, отличающийся тем, что скорость вращения валков последней клети увеличивают до тех пор, пока суммарный момент прокатки в этой клети станет равным значению, определяемому по формулам:M1=Mo[1-σso·Fp/(2Po)]+σsoFo/(D/3), где ;Fo=в·ho;M1 - момент прокатки в установившемся процессе, кгс·мм;Мо и Ро - исходные значения момента прокатки (кгс·мм) и усилие прокатки (кгс), замеренные при прокатке переднего конца ленты без заднего натяжения, соответственно;D - диаметр бочки валка, мм.

8. Способ по п.1, отличающийся тем, что основное переднее натяжение (Т1-Тм) создают тянущими роликами.

9. Способ по п.1, отличающийся тем, что усилие прижатия тянущих роликов к прокатываемой ленте выбирают равным удвоенному переднему натяжению Т1.

10. Способ по п.1, отличающийся тем, что при достижении значений переднего и заднего натяжений, равных, соответственно, Т1 и То, соотношение частот вращения валков последней и предпоследней клетей, а также соотношение частот вращения валков последней клети и тянущих роликов, поддерживают в дальнейшем постоянными с точностью не ниже, чем ±(0,16…0,18)% каждое.

11. Способ по п.1, отличающийся тем, что технологическую охлаждающую жидкость подают на подкат при входе подката в валки последней клети.

12. Способ по п.1, отличающийся тем, что подкат перед входом в валки последней клети охлаждают до температуры 20-40°C.

13. Способ по п.1, отличающийся тем, что готовую ленту выпускают из валков последней клети горизонтально.

14. Способ по п.13, отличающийся тем, что горизонтальное положение ленты на выходе из валков определяют тем, что на каждый оборот барабана моталки его опускают на величину, равную толщине наматываемой ленты.