Машина для контактной стыковой сварки изделий круглого сечения с зачисткой грата

Иллюстрации

Показать всеИзобретение может быть использовано при контактной стыковой сварке оплавлением прутков или стержней, выполняемой на специализированных сварочных машинах, устанавливаемых в волочильном производстве для укрупнения бунтов проволоки или в строительстве при соединении арматурных стержней. На неподвижной и подвижной станинах размещены два консольных зажима с верхними и нижними токоведущими сварочными электродами и приводами зажатия электродов в виде пневмоцилиндров. Электроды снабжены установленными на обращенных друг к другу сторонах плоскими армирующими твердосплавными пластинами, обеспечивающими центрирование концов изделий и зачистку грата после сварки. Устройство управления зажатием электродов и перемещением подвижной станины при сварке включает два пятилинейных трехходовых пневмораспределителя подачи сжатого воздуха в полости пневмоцилиндров подъема и зажатия сварочных электродов с переключением каждого от двух пилотных клапанов, реле времени и переключатель подачи сжатого воздуха в полости пневмоцилиндров зажатия сварочных электродов, а также распределители подачи сжатого воздуха в пневмоцилиндр механизма перемещения подвижной станины при осадке. Техническим результатом предлагаемого изобретения является повышение производительности за счет совмещения операций сварки и удаления грата после контактной стыковой сварки изделий круглого сечения. 4 ил.

Реферат

Предлагаемое изобретение относится к сварочному производству, а именно к устройствам для контактной стыковой сварки оплавлением прутков или стержней, выполняемой на специализированных сварочных машинах, устанавливаемых в волочильном производстве для укрупнения бунтов проволоки или в строительстве при соединении арматурных стержней.

Периодическая сварка бунтов горячекатаной проволоки, задаваемых в агрегаты волочения, не только обеспечивает непрерывность их работы, но и позволяет увеличить развес бунтов готовой проволоки, при этом длительность стыковки бунтов не должна допускать остановок или замедления темпа работы агрегата. Высокая производительность сварочных машин в этих условиях достигается за счет автоматизации сварочного процесса и ускорения вспомогательных операций, в частности, операции удаления грата со сварных стыков, которая необходима перед их волочением. Удаление грата необходимо также при сварке арматурных стержней, так как усиление в стыке является концентратором знакопеременной нагрузки в армированных железобетонных изделиях, что нередко вызывает разрушение бетона в местах соединения арматуры. В настоящее время из-за отсутствия на сварочных машинах гратоснимателей, грат зачищают вручную шлифовальными кругами. Кроме этого, при установке под сварку изделий круглого сечения из-за быстрого износа электродов из медных сплавов возникают трудности осевого совмещения свариваемых торцов.

Известна сварочная машина К-606, предназначенная для сварки круглых заготовок, в том числе и арматурных стержней (см. Руководство по эксплуатации, ИЕГВ.683260.001 РЭ, 1987 г.). Машина обеспечивает автоматическую сварку методом непрерывного оплавления и сварку с предварительным подогревом концов свариваемых изделий. Недостатком машины является отсутствие в ней механизмов для зачистки грата на сварных соединениях.

Известен способ удаления грата на круглых изделиях из термоупрочняемых сплавов алюминия Д16Т, Д18 (см., например, книгу «Контактная стыковая сварка сопротивлением с формированием соединения» Сб. науч. тр. АН УССР под ред. Лебедева В.К. - Киев, ИЭС им. Е.О.Патона, 1988 г., стр.38…39), при котором металл при осадке выдавливается в грат между рабочими торцами формующих устройств электродов и на заключительном этапе осадки подрезается их кромками и отделяется.

Недостатком применения такого способа удаления грата при сварке стальных изделий является низкая стойкость формующих устройств электродов, вызванная термическим разупрочнением кромок при их контакте с нагретым металлом концов изделий, а также подплавление кромок проходящим током при осадке.

Известно также наиболее близкое устройство для снятия грата после сварки заготовок гаечного метчика четырьмя полукруглыми ножами с кольцевыми режущими кромками, охватывающими сваренную заготовку справа и слева от грата в отдельном гратоснимателе (см. книгу «Контактная стыковая сварка сопротивлением с формированием соединения» Сб. науч. тр. АН УССР под ред. Лебедева В.К. - Киев, ИЭС им. Е.О.Патона, 1988 г., стр.80…82).

Недостатком удаления грата в таком устройстве является невозможность сохранения температуры нагретого при сварке грата из-за быстрого его охлаждения при передаче изделия в гратосниматель, поэтому необходимы либо повторный нагрев, либо применение больших усилий для подрезки и отделения грата. Следует учитывать также, что при удалении грата на остывших изделиях из закаливаемых сталей возможно появление в стыке холодных трещин.

Техническим результатом предлагаемого изобретения является повышение производительности соединения изделий круглого сечения за счет совмещения операций сварки и удаления грата после контактной стыковой сварки.

Технический результат достигается тем, что в машине для контактной стыковой сварки изделий круглого сечения с зачисткой грата, содержащей неподвижную и подвижную станины, на которых размещены два консольных прижима с верхними и нижними токоведущими электродами, с приводами в виде пневмоцилиндров, механизмы перемещения подвижной станины при оплавлении и осадке, систему управления зажатием электродов и перемещением подвижной станины при сварке, сварочный трансформатор, в системе управления прижимами электродов установлены два пятилинейных трехходовых пневмораспределителя подачи сжатого воздуха в полости подъема и зажатия цилиндров прижимов сварочных электродов с переключением каждого от двух пилотных клапанов, а также реле времени и переключатель подачи сжатого воздуха в полости цилиндров прижимов сварочных электродов неподвижной и подвижной станин, а электроды снабжены установленными на обращенных друг к другу сторонах плоскими армирующими твердосплавными пластинами.

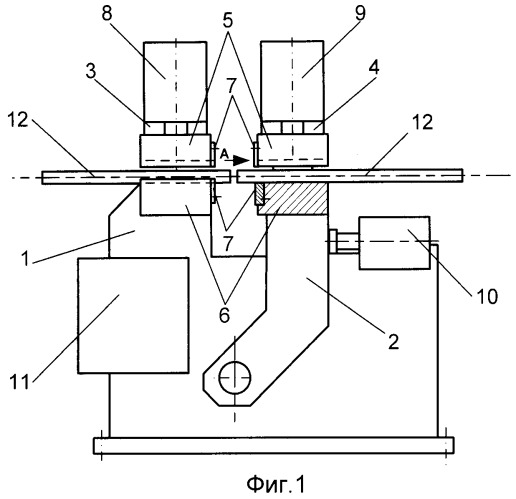

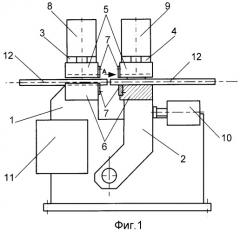

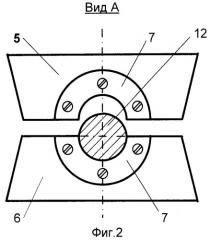

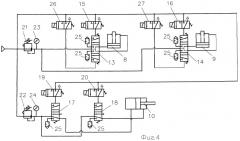

Заявляемая машина для контактной стыковой сварки оплавлением изделий круглого сечения показана на фиг.1…4, где:

- на фиг.1 схематично показана машина для контактной стыковой сварки изделий круглого сечения с зачисткой грата;

- на фиг.2 показан вид на электроды по стрелке А на фиг.1;

- на фиг.3 схематично показано положение электродов перед зачисткой грата кромками армирующих пластин электродов неподвижного зажима;

- на фиг.4 показана схема управления машиной для контактной стыковой сварки изделий круглого сечения с зачисткой грата.

Заявляемая машина для контактной стыковой сварки изделий круглого сечения с зачисткой грата (см. фиг.1 и 2) содержит неподвижную 1 и подвижную 2 станины, на которых размещены два консольных прижима 3 и 4 с верхними 5 и нижними 6 токоведущими электродами, которые снабжены плоскими армирующими твердосплавными пластинами 7, приводы прижимов 3 и 4 выполнены в виде пневмоцилиндров 8 и 9, приводы перемещения подвижной станины 2 при оплавлении - в виде силового кулачка (на фигурах не показан), а при осадке - в виде пневмоцилиндра 10, систему управления зажатием электродов 5 и 6 и перемещением подвижной станины 2, сварочный трансформатор 11 для нагрева оплавлением изделий 12. Система управления (см. фиг.4) состоит из двух пятилинейных трехходовых пневмораспределителей 13 и 14 зажатия и подъема электродов 5 и 6 пневмоцилиндрами 8 и 9, включаемых пилотными клапанами 15, 16. Пневмоцилиндр осадки 10 управляется распределителем 17 и 18 от пилотных клапанов 19 и 20. Система снабжена редукционными клапанами 21 и 22 с манометрами 23 и 24 для настройки давления воздуха в подводящих магистралях и глушителями 25. Система управления содержит реле времени и переключатель включения цилиндров 8 и 9 прижимов 3 и 4, а также пилотные клапаны 26 и 27.

Заявляемая машина для контактной стыковой сварки изделий круглого сечения с зачисткой грата работает следующим образом:

- после обрезки и подачи в зону сварки между неподвижной 1 и подвижной 2 станинами концов изделий 12 устанавливают их на нижних токоведущих электродах 6, затем включают пилотные клапаны 15 и 16 и распределителями 13 и 14 подают воздух в полости зажатия цилиндров 8 и 9, опускают верхние электроды 5 зажимов 3 и 4 и зажимают концы изделий 12 в электродах 5 и 6 неподвижной 1 и подвижной 2 станин, оснащенных плоскими армирующими твердосплавными пластинами 7, при этом пластины 7 не только зажимают, но и центрируют концы изделия 12;

- включают сварочный трансформатор 11 и привод перемещения подвижной станины 2, осуществляют оплавление, а затем в конце оплавления отключают пилотный клапан 19 и распределитель 17 подает воздух в поршневую полость пневмоцилиндра 10, производится осадка и сварка изделий 12;

- после осадки, не снимая усилия осадки, отключают сварочный трансформатор 11, через заданный промежуток времени реле отключают пилотный клапан 15 и сжатый воздух через распределитель 13 поступает в полость подъема цилиндра 8, снижается усилие зажатия изделия 12 в электродах 5 и 6 прижима 3 неподвижной станины 1 до проскальзывания в них сваренных изделий 12, при этом кромки твердосплавных пластин 7 электродов 5 и 6 зажима 3 сближаются с нагретым при сварке гратом и срезают его.

После износа кромок пластин 7 электродов 5 и 6 зажима 3 вводят в работу пластины 7 зажима 4 подвижной станины 2.

Для этого:

- перед сваркой изменяют положение ручки переключателя включения подачи сжатого воздуха, устанавливают в сварочной машине изделия 12, зажимают их в электродах 5 и 6 и сваривают;

- после осадки и отключения сварочного трансформатора 11, не снимая усилия осадки, посредством реле времени отключают пилотный клапан 16 и сжатый воздух от распределителя 14 поступает также в полость подъема цилиндра 9, снижается усилие зажатия изделия 12 в электродах 5 и 6 зажима 4 подвижной станины 2 до начала проскальзывания в них сваренных изделий 12, при этом кромки армирующих пластин 7 электродов 5 и 6 зажима 4 сближаются с нагретым при сварке гратом и срезают его.

После зачистки грата отключают пилотные клапаны 15, 16, а пилотные клапаны 26 и 27 включают и поднимают верхние электроды 5, освобождая сваренные изделия 12, включают пилотный клапан 20 и распределитель 18 подает воздух в поршневую полость пневмоцилиндра 10, при этом подвижная станина 2 отводится в исходное перед сваркой положение.

На предложенной машине можно сваривать проволоку и арматурные стержни диаметром 10…45 мм из различных материалов.

Таким образом, использование в предложенной машине двух пятилинейных трехходовых пневмораспределителей не только позволило совместить операции сварки и зачистки грата, но и упростило систему управления и повысило надежность машины, а за счет использования электродов снабженных установленными на обращенных друг к другу сторонах плоскими армирующими твердосплавными пластинами улучшить качество зачистки грата за счет снятия высаженного металла сразу после сварки с сохранением температуры сварочного нагрева.

Предложенную машину можно применять не только при сварке арматуры, но и в непрерывных волочильных агрегатах в условиях ограничения времени, отводимого на стыковку бунтов перед волочением.

Машина для контактной стыковой сварки изделий круглого сечения с зачисткой грата, содержащая неподвижную станину и подвижную станину с механизмом ее перемещения при оплавлении и осадке с приводом в виде пневмоцилиндра, на которых размещены два консольных зажима с верхними и нижними токоведущими сварочными электродами и приводами зажатия электродов в виде пневмоцилиндров, а также сварочный трансформатор и устройство управления зажатием электродов и перемещением подвижной станины при сварке, которое включает два пятилинейных трехходовых пневмораспределителя подачи сжатого воздуха в полости пневмоцилиндров подъема и зажатия сварочных электродов с переключением каждого от двух пилотных клапанов, реле времени и переключатель подачи сжатого воздуха в полости пневмоцилиндров зажатия сварочных электродов, а также распределители подачи сжатого воздуха в пневмоцилиндр механизма перемещения подвижной станины при осадке, при этом электроды снабжены установленными на обращенных друг к другу сторонах плоскими армирующими твердосплавными пластинами, обеспечивающими центрирование концов изделий и зачистку грата после сварки.