Соединительные механизмы для разъемного сцепления насадок инструментов

Иллюстрации

Показать всеИзобретения относятся к инструменту и могут быть использованы в конструкциях устройств, предназначенных для разъемного присоединения насадки инструмента. Инструмент для разъемного сцепления с насадкой содержит приводной элемент, имеющий первый участок для установки в насадку инструмента и второй участок. Второй участок располагается снаружи насадки. Предусмотрен механизм для изменения сил сцепления между насадкой инструмента и приводным элементом. Указанный механизм cодержит сцепляющий и исполнительный элементы. Раскрыты различные формы выполнения механизма для изменения сил сцепления. Инструменты содержат небольшое количество составных частей, имеют простой доступ для оператора, компактную и надежную конструкцию. 18 н. и 50 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Область изобретения

Настоящее изобретение относится к соединительным механизмам для инструментов и, в частности, к механизмам для изменения сил сцепления между инструментом и насадкой инструмента.

Уровень техники

Передающие вращающий момент инструменты с приводным элементом с приводной цапфой, конфигурированной для разъемного присоединения насадки инструмента, такой как соединительная муфта, ранее были предусмотрены с механизмами, которые позволяли оператору выбирать между положением сцепления, в котором насадка инструмента прикреплена к приводной цапфе, и по существу предотвращается случайное отсоединение, и положением расцепления, в котором силы, стремящиеся удержать насадку инструмента на приводной цапфе, уменьшены или устранены.

В инструментах, описанных в патенте США No. 5,911,800, выданном патентовладельцу настоящего изобретения, расцепляющая пружина 50 смещает стопорный палец 24 вверх в положение расцепления, в то время как сцепляющая пружина 48 большей жесткости смещает стопорный палец 24 вниз в положение сцепления (см., например, фиг.1, 3 и 4; столбец 3, строка 66 по столбец 4, строка 20; столбец 4, строки 49-59). При перемещении втулки 34 от конца приводной цапфы инструмента сцепляющая пружина 48 вручную сжимается, обеспечивая, тем самым, что расцепляющая пружина 50 перемещает стопорный палец 24 в положение расцепления.

В инструментах, описанных в патенте США No. 6,755,100, Alex Chen, кнопка 50 нажата оператором для расцепления конца 46 пальца собачки 41 от элемента 60 инструмента, к которому присоединена основная часть инструмента (см., например, столбец 3, строки 44-53; фиг.6 и 7). В этих инструментах доступ к кнопке 50 обеспечен только с одной конкретной стороны основной части инструмента, что затрудняет доступ для оператора при некоторых ситуациях, когда можно достать рукой только одну сторону инструмента. В инструментах, описанных в патенте США No. 4,768,405, Michael F. Nickipuck, стакан 15 используется для передачи перемещения управляющей штанге 14, которая, в свою очередь, воздействует на фиксатор, расположенный на участке 12 привода инструмента (см., например, фиг.3А и 7-9; столбец 4, строка 53 по столбец 5, строка 4). Управляющая штанга 14 расположена в канале 10, проточенном в поверхности инструмента (фиг.5, столбец 4, строки 42-47).

Сущность изобретения

Для ознакомления на приложенных чертежах показаны семь различных механизмов для изменения сил сцепления между приводным элементом и насадкой инструмента. Все эти механизмы являются компактными, и они только незначительно выдвигаются за наружный диаметр приводного элемента. В некоторых из этих механизмах используется многокомпонентный сцепляющий элемент, который содержит первую часть, которая обеспечивает наклонное перемещение относительно продольной оси приводного элемента, и вторую часть внутри приводной цапфы, которая обеспечивает перемещение под углом относительно перемещения первой части.

Область настоящего изобретения определяется исключительно заявленными пунктами формулы, которая ни в какой степени не ограничена положениями приведенного описания сущности изобретения или описания предшествующего уровня техники.

Краткое описание чертежей

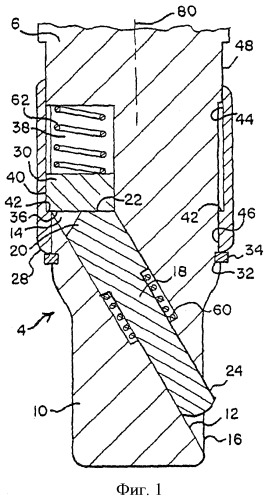

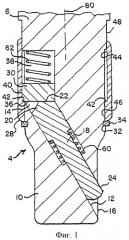

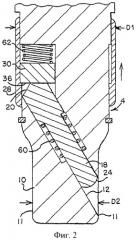

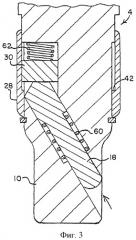

На фиг.1, 2 и 3 показан вид в сечении вдоль продольной оси инструмента, который содержит первый предпочтительный вариант осуществления механизма для изменения сил сцепления, показывающий механизм в трех различных положениях.

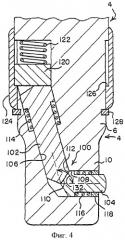

На фиг.4 показан вид в сечении вдоль продольной оси инструмента, который содержит второй предпочтительный вариант осуществления механизма для изменения сил сцепления.

На фиг.5 показан вид в сечении вдоль продольной оси инструмента, который содержит третий предпочтительный вариант осуществления механизма для изменения сил сцепления.

На фиг.6 показан вид в сечении вдоль продольной оси инструмента, который содержит четвертый предпочтительный вариант осуществления механизма для изменения сил сцепления.

На фиг.7 показан вид в сечении вдоль продольной оси инструмента, который содержит пятый предпочтительный вариант осуществления механизма для изменения сил сцепления.

На фиг.8 показан вид в поперечном сечении вдоль линии 8-8 фиг.7.

На фиг.8а показан вид в вертикальном разрезе вдоль линии 8а-8а фиг.8.

На фиг.9 показан вид в сечении вдоль продольной оси инструмента, который содержит шестой предпочтительный вариант осуществления механизма для изменения сил сцепления.

На фиг.10 показан вид в сечении вдоль продольной оси инструмента, который содержит седьмой предпочтительный вариант осуществления механизма для изменения сил сцепления.

Подробное описание предпочтительных вариантов осуществления

На фиг.1 показан приводной элемент 4 инструмента, такого как инструмент ударного типа или механический инструмент, например инструментом может быть гайковерт, храповой механизм, выдвижная штанга, кардан, тавровое железо, рычаг, регулятор скоростей или аналогичный. Приводной элемент предназначен для сцепления и передачи вращательного момента насадке инструмента, такой как соединительная муфта (не показана). Приводной элемент 4 содержит верхний участок 6 и приводную цапфу 10. Приводная цапфа 10 конфигурирована для вставки в насадку инструмента и обычно имеет поперечное сечение некруглой формы, например приводная цапфа 10 может иметь в поперечном сечении форму квадрата, шестиугольника или другую некруглую форму. Верхний участок 6 часто имеет круглое поперечное сечение, хотя это необязательно. Приводной элемент 4 содержит механизм для изменения сил сцепления между инструментом и насадкой инструмента, как указано далее.

В этом примере проходной канал 12 проходит в первом участке 6 и приводной цапфе 10, и проходной канал 12 ориентирован под острым углом относительно продольной оси 80 приводного элемента 4. Проходной канал 12 содержит верхнее отверстие 14 и нижнее отверстие 16, и нижнее отверстие 16 расположено около участка приводной цапфы 10, конфигурированной для вставки в насадку инструмента (не показана). Используемое в настоящем описании и последующей формуле изобретения понятие "насадка инструмента" относится к любой насадке, конфигурированной для сцепления посредством приводной цапфы 10, включая, но не ограничиваясь этим, соединительные муфты, карданы, выдвижные штанги, некоторые храповые механизмы и аналогичные.

Приводной элемент 4 дополнительно содержит сцепляющий элемент 18, подвижно расположенный в проходном канале 12. Сцепляющий элемент 18 в этом примере является цельным и содержит верхний участок 20 и нижний участок 24. Используемое в настоящем описании и последующей формуле изобретения понятие "сцепляющий элемент" относится к одному или нескольким соединенным компонентам, по меньшей мере, один из которых конфигурирован для разъемного сцепления насадки инструмента. Таким образом, это понятие охватывает одиночные части сцепляющих элементов (например, элемент 18 на фиг.1) и многокомпонентные узлы (например, многокомпонентные сцепляющие элементы, показанные на фиг.4-6, описанные ниже). Проходной канал 12 функционирует в качестве направляющей для сцепляющего элемента 18.

Главной функцией сцепляющего элемента 18 является удержание насадки инструмента на приводной цапфе 10 при обычном использовании. Нижний участок 24 сцепляющего элемента 18 конфигурирован для сцепления насадки инструмента, когда сцепляющий элемент 18 находится в положении сцепления, и для ослабления и/или расцепления с насадкой инструмента, когда сцепляющий элемент 18 находится в положении расцепления. Используемое в настоящем описании и последующей формуле изобретения понятие "положение сцепления" не подразумевает блокировку насадки инструмента на месте против действия всех возможных сил, стремящихся отделить насадку инструмента. Хотя на фиг.1 сцепляющий элемент 18 показан в виде цилиндрически симметричного штифта, он может иметь различную форму. При необходимости сцепляющий элемент 18 может быть предусмотрен с поперечным сечением некруглой формы, и проходной канал 12 может иметь соответствующую форму для стыковки, так чтобы автоматически достигалась предпочтительная вращательная ориентация сцепляющего элемента 18 в проходном канале 12 (т.е. сцепляющий элемент необязательно должен вращаться в проходном канале 12). Конец нижнего участка 24 сцепляющего элемента 18 может быть любой пригодной формы и, например, может быть закруглен, как показано в патенте США No. 5,911,800, выданном патентовладельцу настоящего изобретения.

Приводной элемент 4 удерживает исполнительный элемент, который в этом предпочтительном варианте осуществления содержит втулку 28 и направляющий элемент 30. Втулка 28 скользит продольно вдоль пути, который по существу параллелен длине приводного элемента 4. Другими словами, исполнительный элемент может перемещаться вдоль второго направления, которое ориентировано под меньшим острым углом к продольной оси, чем первое направление, вдоль которого перемещается сцепляющий элемент. Как показано на фиг.1, втулка 28 может удерживаться на месте удерживающим элементом 34, таким как кольцевая шпонка или пружинное кольцо, расположенное в соответствующей канавке 32 в приводном элементе 4. Может быть использован любой другой удерживающий элемент, который предотвращает отделение втулки 28 от приводных элементов. Как показано на фиг.1, втулка 28 показана в необязательном исходном положении, в котором торцевая поверхность втулки 28 покоится на удерживающем элементе 34.

Направляющий элемент 30 сдвигается в направляющей 38 в приводном элементе 4. Например, направляющая 38 может быть фрезерованным каналом в приводном элементе 4, и направляющий элемент 30 может быть получен в канале. В этом примере направляющая 38 ориентирована параллельно продольной оси 80. Направляющий элемент 30 образует криволинейную поверхность 36 у одного конца, примыкающего к сцепляющему элементу 18, и верхний участок 20 сцепляющего элемента 18 образует криволинейную поверхность 22, которая сдвигается через криволинейную поверхность 36 по мере того, как направляющий элемент 30 перемещается вдоль направляющей 38. В этом примере область контакта между сцепляющим элементом 18 и криволинейной поверхностью 36 остается внутри приводного элемента 4 для всех положений сцепляющего элемента 18 и направляющего элемента 30. Это необязательно для всех вариантов осуществления настоящего изобретения. См., например, вариант осуществления по фиг.9. Кроме того, направляющий элемент 30 может быть короче для обеспечения компактности механизма в этом направлении.

Направляющий элемент 30 может быть различной формы в поперечном сечении, например круг, овал, шестиугольник, и прямоугольник. Когда используется круглое поперечное сечение, направляющий элемент 30 может быть изготовлен ротационно-симметричным, так что его можно легко вращать в приводном элементе 4, как, например, когда втулка 28 на приводном элементе 4.

Как показано на фиг.1, втулка 28 содержит буртик 42, по меньшей мере, на участке ее внутреннего диаметра. Наружный участок 40 направляющего элемента 30 расположен так, что он соприкасается с буртиком 42, по меньшей мере, когда втулка 28 перемещается к положению расцепления. В этом примере буртик 42 проходит полностью вокруг по внутреннему диаметру втулки 28, так что втулка 28 свободно вращается вокруг продольной оси 80 относительно приводного элемента 4 и направляющего элемента 30. В этом варианте осуществления наружный участок 40 по существу покрыт втулкой 28.

Как показано на фиг.1, втулка 28 проходит вокруг наружной окружности верхнего участка 6. Следует понимать, что аналогично могут быть использованы альтернативные структуры, включая, но не ограничиваясь ими, те, которые проходят не по всей, а только по части окружности, и те, у которых короткая длина в продольном направлении.

Как показано на фиг.1, приводной элемент 4 образует ступеньку 48, которая проходит вокруг приводного элемента 4. Втулка 28 дополнительно содержит первую и вторую направляющие поверхности 44, 46, которые обеспечивают центрирование втулки 28 на приводном элементе 4 по обеим сторонам направляющего элемента 30. Направляющая поверхность 46 сдвигается по поверхности меньшего диаметра приводного элемента 4 на одной стороне ступеньки 48, и направляющая поверхность 44 сдвигается по поверхности большего диаметра приводного элемента 4 на наружной стороне ступеньки 48. Как показано на фиг.1, приводной элемент 4 может быть предусмотрен с участком большего диаметра над областью, достигаемой втулкой в ее самом высоком положении.

Инструменты, обладающие отличительными особенностями по настоящему изобретению, предпочтительно содержат, по меньшей мере, один смещающий элемент, который обеспечивает автоматическое сцепление с насадкой инструмента, когда инструмент в сборе с насадкой инструмента. В некоторых вариантах осуществления таким автоматическим сцеплением можно управлять после того, как открытый конец сцепляющего элемента протолкнут в положение расцепления посредством насадки инструмента по мере того, как приводная цапфа вводится в насадку инструмента. Автоматическое сцепление может также быть полезно после того, как исполнительный элемент использован для перемещения сцепляющего элемента в положение расцепления. В альтернативных вариантах осуществления, в которых сцепление следует осуществлять вручную посредством перемещения оператором исполнительного элемента, смещающий элемент может оказаться ненужным. В одном альтернативном варианте осуществления может быть использован фиксатор для удержания исполнительного элемента в одном или нескольких положениях, таких как положение сцепления и положение расцепления.

Вариант осуществления по фиг.1 содержит два смещающих элемента: расцепляющую пружину 60 и сцепляющую пружину 62. Расцепляющая пружина 60 опирается на плечо сцепляющего элемента 18 для смещения сцепляющего элемента 18 к положению расцепления. Сцепляющая пружина 62 опирается на направляющий элемент 30 для смещения направляющего элемента 30 к сцепляющему элементу 18. Сила сжатия, приложенная сцепляющей пружиной 62, больше, чем приложена расцепляющей пружиной 60, так что в отсутствие приложенных извне сил силы со стороны сцепляющей пружины 62 удерживают сцепляющий элемент 18 в положении сцепления, показанном на фиг.1. В альтернативных вариантах осуществления может быть использована одиночная пружина.

В этом варианте осуществления пружины 60, 62 представляют собой цилиндрические винтовые пружины сжатия, хотя различные другие типы смещающих элементов могут быть конфигурированы для выполнения функций смещения, описанных выше. В альтернативных вариантах осуществления смещающие элементы могут быть реализованы в других формах, размещены в других положениях, смещать сцепляющий элемент и исполнительный элемент в других направлениях и/или составлять единое целое или находиться в соединении с другими компонентами непосредственно.

На фиг.1-3 показан проиллюстрированный механизм в трех отдельных положениях. Положение по фиг.1 представляет собой обычное исходное положение, в котором сцепляющая пружина 62 преодолевает смещающую силу расцепляющей пружины 60 для удержания сцепляющего элемента 18 в положении сцепления.

Как показано на фиг.2, когда внешние силы приложены для перемещения втулки 28 в направлении от приводной цапфы 10, втулка 28 перемещает направляющий элемент 30 от приводной цапфы 10. Это обеспечивает, чтобы нижний участок 24 сцепляющего элемента 18 вышел или переместился из его положения сцепления (т.е. любого положения, в котором конец нижнего участка 24 выступает наружу из приводной цапфы 10 значительно для сцепления с насадкой инструмента) и далее в проходной канал 12.

Когда втулка 28 может переместиться из положения по фиг.2, смещающая сила сцепляющей пружины 62 вновь преодолевает смещающую силу расцепляющей пружины 60, переместив, тем самым, направляющий элемент 30 к приводной цапфе 10. Это перемещение направляющего элемента 30 вынуждает криволинейную поверхность 36 переместить сцепляющий элемент 18 к положению по фиг.1.

Как показано на фиг.3, когда приводная цапфа 10 просто проталкивается в насадку инструмента, насадка инструмента может втолкнуть сцепляющий элемент 18 в приводную цапфу 10, сжимая при этом сцепляющую пружину 62. В этом варианте осуществления направляющий элемент 30 может выдвигаться из приводной цапфы 10 под действием силы сцепляющего элемента 18 без перемещения втулки 28 от приводной цапфы 10. Таким образом, насадку инструмента можно поместить на приводной элемент 4, причем перемещения втулки 28 не требуется.

При необходимости может быть предусмотрена необязательная пружина (не показана) для смещения втулки 28 к приводной цапфе 10, тем самым, втулка 28 удерживается в положении, показанном на фиг.3, когда сцепляющий элемент 18 проталкивается в проходной канал 12 насадкой инструмента.

Поскольку область соприкосновения между сцепляющим элементом 18 и направляющим элементом 30 остается внутри приводного элемента 4, втулка 28 может быть предусмотрена с необычно малым наружным диаметром для заданного размера приводной цапфы 10.

В некоторых вариантах осуществления объединенные направляющий элемент и сцепляющий элемент могут быть предусмотрены как физически несоединенные детали. В альтернативных вариантах осуществления направляющий элемент может быть физически связан со сцепляющим элементом, например, посредством гибкого соединительного элемента, аналогичного гибкому элементу 40, работающему на растяжение, описанному в патенте США No. 5,214,986, содержание которого полностью включено в настоящий документ в качестве ссылки, за исключением несогласующегося описания или определения по настоящей заявке, описание или определение которого следует считать превалирующим. В этих альтернативных вариантах осуществления гибкий элемент может быть предусмотрен либо в качестве элемента, работающего на сжатие, либо в качестве элемента, работающего на растяжение, или обоих, так что функция гибкого элемента может состоять в проталкивании и/или протягивании одной или нескольких связанных частей.

На фиг.4, 5 и 6 показаны предпочтительные варианты осуществления настоящего изобретения, в которых используется многокомпонентный сцепляющий элемент. На этих чертежах символы ссылок 4, 6 и 10 обозначают части, сравнимые с описанными выше в связи с фиг.1. Приводной элемент 4 на фиг.4 удерживает двухкомпонентный сцепляющий элемент 100, который содержит первую часть 102 и вторую часть 104. Первая часть 102 направляется наклонным проходным каналом, который функционирует, как первая направляющая 106, и эта первая направляющая 106 ориентирована под острым углом по отношению к продольной оси инструмента. Инструмент также образует дополнительную направляющую 108, которая в этом варианте осуществления расположена поперек продольной оси. Эта дополнительная направляющая 108 также образована как проходной канал, и вторая часть 104, по меньшей мере, частично расположена в дополнительной направляющей 108. Первая часть 102 образует криволинейную поверхность 110, и вторая часть 104 образует криволинейную поверхность 112. Первая расцепляющая пружина 114 смещает первую часть 102 вверх от приводной цапфы 10, и вторая расцепляющая пружина 116 смещает вторую часть 104 в приводную цапфу 10. Как показано, стопор 118 может быть запрессован или иным образом смонтирован в дополнительной направляющей 108 для обеспечения поверхности трения для второй расцепляющей пружины 116.

В альтернативных вариантах осуществления расцепляющая пружина 114 может быть устранена, если расцепляющая пружина 116 испытывает достаточные силы, смещающие первую часть 102 к направляющему элементу 120. Кроме того, в других альтернативных вариантах осуществления может быть устранена пружина 116, как указано ниже со ссылкой на фиг.5.

Направляющий элемент 120, смещаемый сцепляющей пружиной 122, соединен с первой частью 102, и эти части действуют аналогично направляющему элементу 30 и сцепляющей пружине 62, как описано выше в связи с фиг.1. Направляющий элемент 120, по меньшей мере, в некоторых случаях соединен с втулкой 124, за счет чего образован буртик 126. Втулка 124 удерживается на месте на инструменте посредством стопора 128, и наружная поверхность приводного элемента 4 управляет продольным и вращательным перемещением втулки 124.

На фиг.4 показан проиллюстрированный механизм в исходном положении, в котором смещающая сила сцепляющей пружины 122 преодолевает смещающие силы расцепляющих пружин 114, 116 для перемещения первой части 102 в положение, показанное на фиг.4. В этом положении криволинейная поверхность 110 первой части 102 удерживает вторую часть 104 в положении сцепления насадки инструмента, в котором выступающий конец второй части 104 расположен для сцепления с выемкой или каналом в соединительной муфте насадки инструмента (не показана).

Когда оператору нужно расцепить насадку инструмента, втулка 124 перемещается от приводной цапфы 10, сжимая, тем самым, сцепляющую пружину 122. Расцепляющие пружины 114, 116 затем перемещают первую часть 102 вверх и вторую часть 104 вовнутрь, так что выступающий конец второй части 104 перемещается к приводной цапфе 10. Таким образом, насадка инструмента расцепляется.

В этом варианте осуществления вторая часть 104 образует в основном цилиндрический участок, предназначенный для обеспечения положительного взаимного сцепления со стыкующимся отверстием в насадке инструмента. Это обеспечивает особенно прочное и надежное сцепление с насадкой инструмента.

Символ ссылки 132 используется для обозначения угла, заключенного между первой направляющей 106 и дополнительной направляющей 108. В этом варианте осуществления этот угол больше 90°, как показано на чертеже.

Механизм по фиг.5 также содержит многокомпонентный сцепляющий элемент, и существуют три основных различия между механизмами по фиг.4 и 5. Во-первых, угол 140 в этом варианте осуществления меньше 90°. Во-вторых, в этом варианте осуществления первая часть 142 предусмотрена с концом 144, который расположен для выдвижения из приводной цапфы 10, когда первая часть 142 находится в положении сцепления, показанном на фиг.5. Эта конструкция обеспечивает сцепление насадки инструмента на двух противоположных сторонах приводной цапфы 10. На одной стороне (слева, как показано на фиг.5) вторая часть 146 перемещается в стыкующееся отверстие в боковой стенке насадки инструмента. На другой стороне (справа, как показано на фиг.5) конец 144 первой части 142 вжимает насадку инструмента, чтобы заклинить приводную цапфу 10 в насадке инструмента. В-третьих, в этом варианте осуществления вторая часть 142 не предусмотрена со смещающим элементом. Этот вариант осуществления предназначен для применений, когда оператору нужно вручную переместить вторую часть 142 в приводную цапфу (как, например, с помощью штыря или подобного) для расцепления насадки инструмента.

При необходимости конец 144 может быть конфигурирован, чтобы он оставался внутри приводной цапфы 10 для всех положений механизма. Если это сделано, передняя сторона приводной цапфы около конца 144 может оставаться сплошной, без каких-либо сквозных отверстий.

Вариант осуществления по фиг.6 показывает другой многокомпонентный сцепляющий элемент, включая первую часть 160, которая образует криволинейную поверхность 162, ориентированную, как показано на чертеже, и вторую часть 164, которая образует криволинейную поверхность 166, расположенную для сдвига вдоль криволинейной поверхности 162. В этом варианте осуществления угол 168, заключенный между направляющими для первой и второй частей 160, 164, меньше 90°. Кроме того, вариант осуществления по фиг.6 содержит направляющий элемент 170, который сдвигается в направляющей 172, образованной в приводном элементе 4. Как показано на фиг.1-5, направляющая 172 в этом варианте осуществления образована как профрезерованный паз в основной части приводного элемента 4. Как показано на фиг.6, втулка 172 смонтирована для продольного и вращательного перемещения на приводном элементе 4. В этом примере втулка 172 образует кольцевую выемку 174, которая принимает наружный участок направляющего элемента 170. Хотя возможно множество альтернативных вариантов осуществления, в этом варианте осуществления не предусмотрена пружина между направляющим элементом 170 и приводным элементом 4, и в этом варианте осуществления не допускается относительного продольного перемещения между направляющим элементом 170 и втулкой 172.

При отсутствии приложенных сил пружина 176 сжимает пружину 178 и смещает вторую часть 164 в положение, показанное на фиг.6, в котором вторая часть 164 выступает из приводной цапфы 10 для сцепления с насадкой инструмента (не показана). Для расцепления насадки инструмента втулка 172 перемещается продольно вдоль инструмента к приводной цапфе 10, сжимая, тем самым, пружину 176 и перемещая криволинейную поверхность 162 вправо, как показано на фиг.6. Это позволяет пружине 178 переместить вторую часть 164 вправо, как показано на фиг.6, тем самым расцепив насадку инструмента. Когда внешние силы устранены от втулки 172, пружина 176 пересиливает пружину 178 и возвращает механизм в положение, показанное на фиг.6.

Вариант осуществления на фиг.7 содержит сцепляющий элемент 200, смонтированный для сдвига в проходной канал 202, который ориентирован под острым углом по отношению к продольной оси инструмента. Сцепляющий элемент 202 образует нижний конец 204, конфигурированный, чтобы он выдвигался из проходного канала 202 в область приводной цапфы 10 для сцепления с насадкой инструмента. Сцепляющий элемент 200 смещается в положение расцепления пружиной 206.

Положение сцепляющего элемента 200 контролируется исполнительным элементом 208, который шарнирно смонтирован внутри выемки 210 в приводном элементе 4. Исполнительный элемент 208 удерживается в выемке 210 посредством штыря 212. Выемка 210 действует как направляющая, которая управляет исполнительным элементом 208 для относительного перемещения по отношению к приводному элементу 4 вдоль направления, показанного стрелкой 214. Это относительное перемещение можно разложить на компоненты перемещения, продолжающиеся параллельно продольной оси инструмента. Стопор 216 смонтирован на одном конце исполнительного элемента 208 и удерживает с возможностью расцепления исполнительный элемент 208 в положении, показанном на фиг.7. В некоторых формах варианта осуществления по фиг.7 штырек 212 может играть важную роль в управлении перемещением исполнительного элемента 208, и выемка 210 также упоминается, как направляющая для исполнительного элемента. На фиг.8 показан вид в поперечном сечении, который иллюстрирует, как стопор 216 частично выдвигается вокруг основной части приводного элемента 4. Стопор 216 образован из пружинной стали, и когда он защелкнут в положение, показанное на фиг.8, удерживает исполнительный элемент 208 в выемке 210. В этом положении исполнительный элемент 208 удерживает сцепляющий элемент 200 в положении сцепления насадку инструмента, показанном на фиг.7.

Конец исполнительного элемента 208, обращенный к приводной цапфе 10, образует криволинейная поверхность 218, и верхний конец сцепляющего элемента 200 образует криволинейная поверхность 220. Когда исполнительный элемент 208 поворачивается против часовой стрелки в направлении стрелки 214, криволинейная поверхность 220 сдвигается вдоль криволинейной поверхности 218, по мере того как пружина 206 смещает сцепляющий элемент 200 вверх. Это позволяет открытому концу 204 сцепляющего элемента 200 переместиться к проходному каналу 202, тем самым расцепив любую насадку инструмента на приводной цапфе 10.

Когда нужно привести в сцепление насадку инструмента, приводная цапфа 10 вводится в насадку инструмента (с открытым концом сцепляющего элемента 200, расположенным внутри приводной цапфы 10). Затем исполнительный элемент 208 перемещается более глубоко в выемку 210, тем самым переместив сцепляющий элемент 200 в положение, показанное на фиг.7.

На фиг.7 и 8а показано соединение между исполнительным элементом 208 и стопором 216. Исполнительный элемент 208 образует прорезь 209, и стопор 216 смонтирован для сдвига в прорезь 209. Стопор 216 захватывается в прорезь 209 штырьком 219, и штырек 219 проходит через вторую прорезь 217 в стопор 216. Эта вторая прорезь 217 ограничивает диапазон перемещения стопора 216 в исполнительном элементе 208. На фиг.8а показан стопор 216 в самом высоком положении, в котором стопор 216 расположен, чтобы исполнительный элемент мог вращаться против часовой стрелки на виде по фиг.7 для расцепления насадки инструмента. Когда механизм находится в положении, показанном на фиг.7 и 8а, стопор может перемещаться вдоль приводного элемента 4 к приводной цапфе 10, пока нижний участок стопора 216 не будет расположен поверх криволинейных поверхностей 218, 220. В этом положении стопор и защищает механизм от попадания посторонних предметов, и предотвращает перемещение исполнительного элемента, позволяющее сцепляющему элементу расцепить насадку инструмента. Любое такое предпринятое перемещение исполнительного элемента блокировано нижним краем стопора 216, поскольку при попытке такого перемещения нижний край стопора 216 принимается к наружной поверхности приводного элемента 4 под штырьком 212.

На фиг.9 показан другой вариант осуществления, в котором сцепляющий элемент 240 предусмотрен с криволинейной поверхностью 242, которая в основном коническая. Могут быть использованы другие формы для криволинейной поверхности 242, которая может быть образована закругленным или загнутым концом сцепляющего элемента 240, или концом клиновидной формы сцепляющего элемента 240. В альтернативном варианте криволинейная поверхность 242 может обеспечивать контакт по линии между сцепляющим элементом 240 и исполнительным элементом 208. Сцепляющий элемент 240 смещается в положение расцепления, как показано на фиг.9, смещающим элементом 244. Положение сцепляющего элемента 240 регулируется исполнительным элементом 246, который в этом варианте осуществления содержит кольцевую втулку. Исполнительный элемент 246 содержит криволинейную поверхность 248, конфигурированную для сцепления с криволинейной поверхностью 242. Для продольного перемещения исполнительного элемента 246 вдоль основной части приводного элемента 4 управление осуществляется штырьком 250, который сдвигается в канал 252, образованный в приводном элементе 4, и штырек 250 смещается к приводной цапфе 10 за счет сцепляющей пружины 254. Сцепляющая пружина 254 обладает достаточно большой силой сжатия смещающего элемента 244 в отсутствие приложенных сил к исполнительному элементу 246. По мере перемещения сцепляющей пружиной 254 исполнительного элемента 246 к приводной цапфе 10 криволинейная поверхность 248 перемещает сцепляющий элемент 240 для сжатия смещающего элемента 244. Это приводит к тому, что нижний конец сцепляющего элемента 240 выдвигается из приводной цапфы 10, тем самым осуществляя сцепление насадки инструмента в исходном положении механизма.

На фиг.9 показан механизм с исполнительным элементом 246, перемещенным от приводной цапфы 10 и сцепляющим элементом 240 в положении расцепления, что происходит в случае, когда внешние силы перемещают исполнительный элемент 246 для сжатия пружины 254. В этом варианте осуществления исполнительным элементом управляет канал 252, и исполнительный элемент 246 блокирован и не может вращаться на приводном элементе 4. При необходимости исполнительный элемент 246 и штырек 250 могут составлять единое целое. В альтернативных вариантах осуществления исполнительный элемент 246 и штырек 250 могут быть конфигурированы, чтобы исполнительный элемент 246 мог вращаться вокруг приводного элемента 4, как указано выше в связи с фиг.1 и 6. В качестве другого альтернативного варианта штырек 250 может быть расположен с соприкосновением с верхним концом сцепляющего элемента 240, дополнительно или вместо криволинейной поверхности 248. Кроме того, втулка может выдвигаться только частично над криволинейной поверхностью 242, когда она позиционирована, как показано на фиг.9.

Вариант осуществления по фиг.10 в некотором смысле аналогичен показанному на фиг.7, поскольку он содержит шарнирно присоединенный исполнительный элемент. Как показано на фиг.10, сцепляющий элемент 280 направляется в проходной канал 282 для перемещения под острым углом по отношению к продольной оси приводного элемента 4. В этом случае проходной канал 282 образован, как несквозной канал, который не проходит полностью сквозь приводной элемент 4, и пружина 284 смещает сцепляющий элемент 280 в положение сцепления, как показано на фиг.10. Сцепляющий элемент 280 содержит канавку 286, выступающую, по меньшей мере, частично вокруг края сцепляющего элемента. В этом варианте осуществления канавка проходит только на одной стороне сцепляющего элемента 280, хотя, если канавка достаточно мелкая, она может проходить полностью вокруг сцепляющего элемента, и сцепляющий элемент 280 может свободно вращаться в проходном канале.

Исполнительный элемент 288 входит, по меньшей мере, частично в выемку 290 в приводном элементе 4. Эта выемка 290 действует как направляющая для исполнительного элемента 288, и выемка 290 пересекается с проходным каналом 282. Исполнительный элемент 288 удерживается в собранном положении с приводным элементом 4 посредством штырька 292, так что исполнительный элемент 288 поворачивается по оси шарнира в направлении, указанном стрелкой 294.

Первый конец 296 исполнительного элемента 288 входит в канавку 284, и второй конец 298 исполнительного элемента 288 выдвигается из приводной цапфы 10. Второй конец 298 имеет форму, которая дает пользователю возможность переместить второй конец 298 влево, как показано на фиг.10, тем самым переместив сцепляющий элемент 280 для сжатия пружины 284. Таким образом, пользователь может переместить сцепляющий элемент 280 в положение расцепления, чтобы расцепить насадку инструмента от приводной цапфы 10. Когда приложенные внешние силы устранены от исполнительного элемента 288, пружина 284 смещает сцепляющий элемент 280 и исполнительный элемент 288 назад к положениям, показанным на фиг.10.

Все варианты осуществления, описанные выше, обеспечивают то преимущество, что исполнительный элемент может иметь размер, чтобы он выходил только на малое расстояние за пределы приводного элемента. Когда исполнительный элемент содержит втулку и приводная цапфа содержит две противоположно расположенные поверхности, отношение максимального наружного диаметра D1 втулки к разделительному расстоянию противостоящих сторон D2 между двумя противоположно расположенными поверхностями является мерой степени, на которую выдвигается втулка. На фиг.2 показан один пример того, как измерить D1 и D2, когда две противоположно расположенные поверхности приводной цапфы 10 обозначены номером ссылки 11. Безусловно, аналогичные измерения можно выполнить с другими проиллюстрированными вариантами осуществления, которые содержат втулку.

В различных применениях отношение D1/D2 может быть выполнено для выравнивания широкого диапазона нужных значений, включая перечисленные в следующей таблице (все измерения в дюймах):

| D1 | D2 | D1/D2 |

| 0,510 | 0,375 | 1,360 |

| 0,520 | 0,375 | 1,387 |

| 0,530 | 0,375 | 1,413 |

| 0,540 | 0,375 | 1,440 |

| 0,550 | 0,375 | 1,467 |

| 0,560 | 0,375 | 1,493 |

| 0,570 | 0,375 | 1,520 |

| 0,580 | 0,375 | 1,547 |

| 0,590 | 0,375 | 1,573 |

| 0,600 | 0,375 | 1,600 |

| 0,610 | 0,375 | 1,627 |

| 0,620 | 0,375 | 1,653 |

| 0,630 | 0,375 | 1,680 |

| 0,640 | 0,375 | 1,707 |

| 0,650 | 0,375 | 1,733 |

| 0,660 | 0,375 | 1,760 |

| 0,670 | 0,375 | 1,787 |

| 0,680 | 0,375 | 1,813 |

| 0,690 | 0,375 | 1,840 |

| 0,700 | 0,375 | 1,867 |

| 0,710 | 0,375 | 1,893 |

В таблице приведены примеры размеров втулки для размера привода 3/8 дюйма, но следует понимать, что втулки для приводных элементов других размеров привода могут быть предусмотрены с аналогичными отношениями D1/D2. Кроме того, даже меньшие отношения D1/D2 могут быть обеспечены по настоящему изобретению.

Во всем описании и пунктах формулы изобретения справедливы следующие определения: понятие "соединены" и различные формы этого слова предполагают широкий охват прямого и косвенного соединения. Таким образом, первая часть считается присоединенной ко второй ч