Отделитель

Иллюстрации

Показать всеИзобретение относится к отделителю для отсоединения отдельных изделий типа резервуаров от соединяющей их рамы. Последняя, состоящая из синтетического материала, в частности из полипропилена, с по меньшей мере одним вырубным устройством (36), которое по меньшей мерс частично отделяет каждое из соответствующих изделий-резервуаров от выбрасываемой рамки. В составе вырубного устройства (36) имеется свободнопадающее тело (52), которое отделяет рамку, идущую в отходы, от соответствующего изделия-резервуара, совершая свободное падение из исходного положения. При этом отделение производится с очень высокой скоростью (свободное падение), и удается обойтись без дополнительных механических компонентов, служащих для силового воздействия на высекающий ударник при получении линии отделения. Технический результат, достигаемый при использовании отделителя по изобретению, заключается в том, чтобы обеспечить качественное отделение изделий-резервуаров из различных материалов от рамки-соединителя и обеспечить высокую степень функциональной надежности. 9 з.п. ф-лы, 10 ил.

Реферат

Область техники

Изобретение относится к отделяющему устройству для отсоединения отдельных изделий типа резервуаров или контейнеров от соединяющей их рамки, состоящей из синтетического материала, в частности из полипропилена, с по меньшей мере одним вырубным устройством, которое по меньшей мере частично отделяет каждое из соответствующих изделий-резервуаров от рамки, идущей в отходы.

Уровень техники

Из уровня техники (патентный документ DE 19926329 А1) известны способ и устройство для изготовления из пластмассы изделий типа резервуаров, в которых последние подаются на обычный отделитель, служащий для отсоединения отдельных изделий-резервуаров, входящих в заготовку, от соединяющей их рамы, с применением режущего или вырубного устройства. Для изготовления резервуара рукав из размягченного синтетического материала экструдируют внутрь формующего устройства, один конец рукава закрывают путем запаивания, и при помощи создания пневматического градиента давления, действующего в рукаве, его расправляют и для образования резервуара прижимают к определяющей форму стенке формующего устройства, состоящего из двух противоположных друг другу пресс-форм. Затем через соответствующую насадку резервуар из пластмассы наполняют в стерильных условиях внутри формующего устройства и после извлечения насадки герметично закрывают путем образования головки с заданной геометрией, причем для образования самого пластмассового резервуара, в котором позднее содержится жидкость, две формирующие резервуар полуматрицы посредством гидравлического приводного механизма для получения закрытого положения перемещают по направлению друг к другу, а для перевода в одно из открытых положений - друг от друга. В патентном документе DE 10323335 А1 описана многосекционная установка для достижения при этом очень больших объемов производства изделий-резервуаров, и путем распределения отдельных различных формовочных операций между различными позициями, последовательно расположенными на условной дуге окружности, создано устройство карусельного типа, которое позволяет достичь очень высоких тактовых частот для выпуска изделий из пластмассы, имеющих форму резервуаров.

Поскольку вещества, предназначаемые для наполнения изделий-резервуаров, часто очень восприимчивы к воздействиям со стороны окружающей среды, особенно если речь идет, например, о чувствительном фармацевтическом препарате, в соответствии с уровнем техники уделяется внимание тому, что, например, отверстие рукава, предназначенное для заполнения, закрывают, по меньшей мере с момента его образования до заполнения соответствующего резервуара, стерильным барьером, причем очень хорошие результаты достигаются в том случае, когда, как показано в патентном документе DE 102004004755 А1, в качестве вышеупомянутого барьера к отверстию для заполнения резервуара при помощи устройства подачи доставляется стерильная среда, чтобы таким образом обеспечить еще большую стерильность. Другая, или еще одна дополнительная, мера повышения стерильности состоит в том, чтобы просто предусматривать повышенные температуры обработки, например, при изготовлении рукава для изделия-резервуара или во время заполнения его наполнителем, причем повышение температуры обработки имеет свои пределы, если применяемый синтетический материал, - как, например, полиэтилен, который, кстати, очень легко обрабатывается и которому поэтому часто отдают предпочтение, - чувствителен к температурным воздействиям.

Кроме того, впоследствии при хранении и продаже изделий-резервуаров, изготовленных в стерильных условиях, возможна диффузия через тонкую полиэтиленовую стенку внутрь резервуара не только кислорода воздуха, но и других газов, таким образом вредящих чувствительному содержимому резервуара или вообще приводящих его в негодность.

Для преодоления этого последнего недостатка в рамках уровня техники уже предлагались способы изготовления соответствующих изделий-резервуаров (DE 10347907 А1 и DE 10347908 А1), относящиеся к так называемому методу соэкструзии, при которых резервуар изготавливается из нескольких слоев синтетических материалов, причем часто по меньшей мере один из слоев используется в качестве запирающего слоя. При этих способах вполне возможно создание стенки резервуара, состоящей из пяти и более слоев, образованных, например, полиэтиленом и ПЭВД, а также сополимерами (этиленвинилгликолем), которая в результате образует эффективный запирающий слой, однако такие способы дороги в практической реализации, что делает дорогими и соответствующие резервуары.

Когда отдельные изделия-резервуары выходят из установки для их изготовления наполненными, они представляют собой как бы блок ампул, в котором несколько ампул или резервуаров, расположенных рядом друг с другом, имеют общую стенку по типу рамки-соединителя или составной группы. Чтобы отсоединить ампулы или резервуары от группы или рамки-соединителя, их вырезают вдоль краев или вырубают, причем вследствие этого образуется определенное количество выбрасываемых рамок, которые, однако, можно подвергать вторичной переработке при помощи современных технологий. Патентный документ DE-PS 3831957 предоставляет способ изготовления из пластмасс полых изделий типа резервуаров, сначала получаемых в виде блоков ампул или рамочных соединений, причем в расположенной на краю рамки зоне, идущей в отходы, формируют дополнительную полость, что повышает стабильность рамки-соединителя и, помимо прочего, облегчает отделение изделия-резервуара от выбрасываемой рамки посредством соответствующего отделителя, применяемого при этом.

Раскрытие изобретения

Исходя из этого уровня техники, в основе изобретения лежит задача создания такого отделителя, который позволяет достичь отделения изделий-резервуаров - безразлично, из какого материала - от рамки-соединителя и который при высокой степени функциональной надежности сравнительно недорог в изготовлении. Такая задача решена отделителем с признаками пункта 1 формулы изобретения во всей их совокупности.

Благодаря тому что в соответствии с отличительной частью пункта 1 формулы изобретения в составе вырубного устройства отделителя имеется свободнопадающее тело, которое отделяет выбрасываемую рамку от соответствующего изделия-резервуара, совершая свободное падение из исходного положения, отделение производится с очень высокой скоростью (свободное падение), и удается обойтись без дополнительных механических компонентов, служащих для силового воздействия на высекающий ударник при получении линии отделения. В конечном счете требуется только каждый раз поднимать свободнопадающее тело, что возможно, например, при помощи пневматического рабочего цилиндра, причем это происходит быстро и при этом расходуется мало энергии.

Выяснилось, в частности, что в сочетании с отделителем согласно изобретению в качестве материала для стенок изделий-резервуаров применим полипропилен - материал, настолько хрупкий по сравнению с полиэтиленом, что он лишь с трудом обрабатывается обычными вырубными и режущими устройствами для отделения резервуаров. Опыт показывает, что в случае применения обычных отделителей из-за высокой температуры обработки полипропилена приходится ждать несколько минут до того времени, когда процесс отрезания или штампования вообще станет возможным. Однако это неминуемо ведет к тому, что для осуществления бездефектного отделения приходится предусматривать очень длинные участки-накопители для отделяемых резервуаров и/или дополнительные устройства для их охлаждения. Благодаря использованию свободнопадающего тела аккуратное отделение производится без такого времени ожидания или дополнительных охлаждающих устройств, просто путем выбивания каждого резервуара из еще очень теплой или горячей рамки с высокой скоростью при помощи падающего тела с выступающими вырубными кромками. Для специалиста в области таких устройств удивительно, что при помощи сравнительно тупых вырубных резаков, не требующих обработки (заточки) или обслуживания, удается получить настолько аккуратные линии разреза, которые до сих пор были недостижимы такими средствами.

Преимущество применения полипропиленового материала вместо полиэтилена или коэкструдированного многослойного соединения, состоящего из полиэтилена низкой и/или средней плотности, состоит в том, что полипропиленовый материал можно подвергать обработке в автоклаве при высоких температурах (121°С), причем полипропиленовый материал получается из одной экструзионной головки, намного дешевле, чем описанные многослойные системы. Например, для многослойной системы в машине для ее изготовления каждый получаемый слой имеет свою экструзионную головку, что соответственно повышает производственные расходы.

Если отделитель согласно изобретению с вырубным устройством и свободнопадающим телом применим для полипропилена, то область его применения этим не исчерпывается; напротив, для его применения имеется множество возможностей, и при необходимости отделитель согласно изобретению применим для отделения резервуаров и из прочих синтетических материалов, например полиэтилена или многослойных пластиковых систем.

В особенно предпочтительном варианте осуществления отделителя согласно изобретению в рамке-соединителе с изделиями-резервуарами, имеющей вид карты, предусмотрено разделение на верхнюю и нижнюю части, причем обеим этим частям соответствуют собственные вырубные устройства, расположенные друг за другом вдоль линии транспортировки рамки. Благодаря раздельному отделению верхней и нижней частей имеется возможность обрабатывать отделителем карты рамок большого формата, не увеличивая при этом массу свободнопадающего тела вырубного устройства. Еще одно преимущество разделения состоит в возможности оставить вырубное устройство для верхней части неизменным для любого размера рамки и изменять вырубное устройство для нижней части в зависимости от длины ампул и соответственно в зависимости от их емкости. Таким образом удается сократить объем работы по перенастройке отделителя, когда один и тот же отделитель используется для отделения от рамок резервуаров разного размера или разного типа. Разумеется, можно также оставить неизменным устройство для нижней части и изменять верхнюю часть.

Благодаря передающим устройствам, расположенным друг за другом вдоль линии транспортировки рамки, а также по меньшей мере одному поворотному механизму предпочтительным образом улучшаются условия технологического процесса для рамки-соединителя (блока ампул), относящегося к соответствующему вырубному устройству, и повышается производительность отделителя.

Другие предпочтительные формы исполнения отделителя согласно изобретению являются предметом дальнейших зависимых пунктов формулы изобретения.

Краткий комментарий к фигурам чертежей

Ниже отделитель согласно изобретению более подробно описывается на основе варианта осуществления в соответствии с чертежом. При этом в принципиально-схематичном виде без соблюдения масштаба изображено следующее:

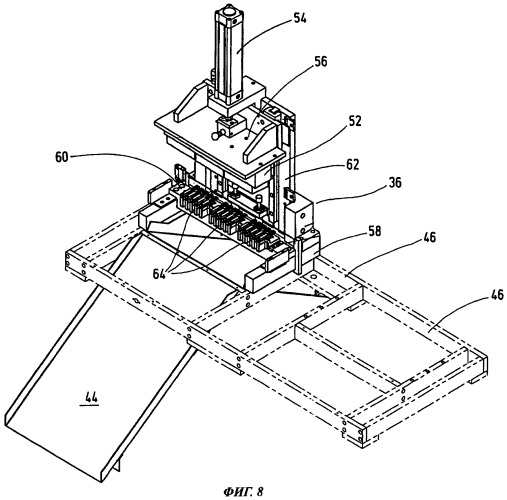

фиг.1: показанная в виде сверху рамка-соединитель, состоящая из собственно блока ампул и выбрасываемой рамки;

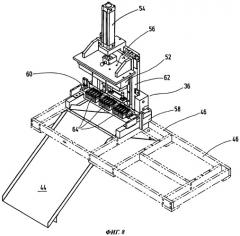

фиг.2: блок ампул, освобожденный от выбрасываемой рамки, в котором отдельные резервуары соединены друг с другом с возможностью разделения перемычками между стенками, в качестве товарной единицы, используемой в торговле;

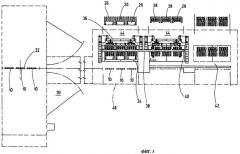

фиг.3: показанное в виде сверху схематичное изображение транспортировочной или технологической линии для ампул или резервуаров, произведенных в машине для их изготовления, с расположенными друг за другом секциями отделителя;

фиг.4: корпус, в котором располагаются отдельные секции в соответствии с фиг.3, в аксонометрическом изображении;

фиг.5: фронтальный вид первого передающего устройства;

фиг.6: поворотный механизм для вкладывания изделий-резервуаров в первое вырубное устройство, в аксонометрическом изображении;

фиг.7: частичный разрез левой, по расположению на фиг.6, опоры для рамки в поворотном механизме;

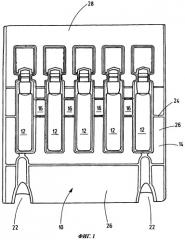

фиг.8: первое вырубное устройство в виде модульной конструкции, в аксонометрическом изображении;

фиг.9: вторая форма передающего устройства, в аксонометрическом изображении;

фиг.10: второе вырубное устройство в виде модульной конструкции, в аксонометрическом изображении.

Осуществление изобретения

Показанная на фигурах рамка-соединитель 10 сделана из синтетического материала, в данном случае из полипропилена. Рамка-соединитель 10 состоит по существу из собственно изделий-резервуаров 12 и из так называемой выбрасываемой рамки 14, которая должна быть отделена от собственно резервуаров 12. Когда изделия-резервуары 12 отделены от выбрасываемой рамки 14, получается освобожденный от рамки 14 блок ампул в соответствии с изображением на фиг.2, причем отдельные резервуары или ампулы связаны друг с другом посредством остающихся межстенных перемычек 16 выбрасываемой рамки 14, при этом перемычки 16 позволяют отделить каждый из резервуаров 12 от прочих, находящихся в блоке, одним откручивающим движением.

Изделия-резервуары 12 известны из уровня техники, и описанное выше решение с блоком ампул показано, например, в патентном документе DE 3831957 С1. Основная форма, изображенная на фигурах 1 и 2, представляет собой только один из примеров исполнения и, в частности, геометрические характеристики резервуаров могут задаваться пользователем в широких пределах. Для высвобождения содержимого резервуара, как правило, в виде жидкости, заливаемой заранее, служит стопорный затвор 18, который в намеченном месте излома отделяется от остальной части резервуара также при помощи откручивающего движения, в результате чего появляется возможность отбора жидкости через образовавшееся отверстие. Реализуемы также и другие решения отверстий в резервуарах, например колпачки для капельниц и т.п.

На нижней стороне рамки-соединителя 10 в соответствии с изображением на фиг.1 размещены глухие отверстия 22, и при помощи штифтов транспортировочного устройства (не показано), входящих в отверстия 22 на нижней стороне выбрасываемой рамки 14, рамка-соединитель 10, состоящая из изделий-резервуаров 12 и выбрасываемой рамки 14, вынимается из инструмента не показанной машины для их изготовления, причем благодаря высокой степени стабильности выбрасываемой рамки, обеспечиваемой замкнутой формой ее выбрасываемого края, процесс выемки производится надежно и беспрепятственно даже в том случае, когда пластик рамки-соединителя 10 еще не до конца охлажден. Такое исполнение обычно, так что здесь оно не описывается более подробно.

Далее, как показано на фиг.1, выбрасываемая рамка 14 разделена на две части по меньшей мере одной разделительной линией 24, причем такое разделение происходит в не показанной машине для изготовления резервуаров, и нижняя выбрасываемая рамка 26 удаляется отдельно от верхней выбрасываемой рамки 28, вследствие чего в данном варианте осуществления межстенные перемычки 16 между резервуарами 12 остаются на месте при образовании блока резервуаров, предназначенного для продажи. Однако имеется возможность модифицировать показанное решение таким образом, что удаляется вся выбрасываемая рамка 14 в целом, и предназначенные для продажи единицы представляют собой отдельные резервуары 12, уже не связанные между собой. Выбор варианта исполнения в каждом случае отдается на усмотрение пользователя.

На фиг.3 показан в схематичном изображении вид сверху на отдельные секции отделителя в целом. С левой стороны, если смотреть в направлении фиг.3, показана входная зона 30 машины для изготовления рамки-соединителя 10, причем эта машина в качестве примера описана в патентном документе DE 10323335 А1, так что здесь о ней не говорится более подробно. Первое передающее устройство 32, показанное в общих чертах на фиг.5, одновременно забирает три части из машины для их изготовления и транспортирует их к поворотному устройству 34, каким оно в целом показано на фиг.6.

Это поворотное устройство 34 вкладывает рамку-соединитель 10, состоящую из трех частей, в первое вырубное устройство 36 в соответствии с изображением на фиг.8, и при помощи этого первого вырубного устройства 36 нижнюю выбрасываемую рамку 26 отделяют от рамки-соединителя 10. После этого рамка-соединитель 10, еще состоящая из резервуаров 12 и верхней выбрасываемой рамки 28, а также из межстенных перемычек 16, при помощи второго передающего устройство 38, показанного на фиг.9, изымается из первого вырубного устройства 36 и передается на второе вырубное устройство 40, более подробно показанное на фиг.10. Однако вместо показанной состоящей из трех частей рамки-соединителя 10 отделитель согласно изобретению позволяет обрабатывать также и отдельные ампулы с окружающей их выбрасываемой рамкой или заранее задаваемые количества соединенных между собой ампул.

Затем второе вырубное устройство 40 отделяет верхнюю выбрасываемую рамку 28 от остальной части рамки-соединителя, как описано, и блок резервуаров, в свою очередь состоящих из трех частей, при помощи второго передающего устройства 38 переносится из второго вырубного устройства 40 в выходную секцию 42 (сравните с фиг.3). После этого полученная таким образом продукция при помощи соответствующих приспособлений (не показаны) помещается в обычные упаковочные емкости, предназначенные для продажи. Таким образом, фиг.3 в общих чертах изображает транспортировочную линию технологического процесса, начиная от машины для изготовления продукции и ее выходной зоны 30, расположенной с левой стороны (если смотреть в направлении фиг.3), к которой примыкают первое вырубное устройство для нижней выбрасываемой рамки 26 и далее второе вырубное устройство 40 для верхней выбрасываемой рамки 28. При соответственно небольших размерах изделий-резервуаров достаточно одного вырубного устройства для того, чтобы полностью отделить выбрасываемую рамку 14 от соответствующей рамки-соединителя 10.

Последовательность штамповки можно изменить таким образом, что при движении по описываемой транспортной линии сначала отделяется верхняя выбрасываемая рамка 28, а затем уже нижняя выбрасываемая рамка 26; однако вариант исполнения, показанный на фиг.3, дает то преимущество, что позволяет изменять длину резервуара 12 и соответственно его емкость, не изменяя геометрических характеристик верхней части резервуара 12, причем тогда, разумеется, необходимо изменить в зависимости от длины ампул первое слева (если смотреть в направлении фиг.3) вырубное устройство 36 в части его вырубных инструментов в нижней половине. При помощи соответствующих наклонных плоскостей 44 на первом вырубном устройстве 36, а также на втором вырубном устройстве 40 вышеназванные выбрасываемые продукты 26, 28 удаляются из отделителя.

Данный отделитель, как видно, в частности, на фиг.6, 8 и 10, построен по модульному принципу с использованием отдельных модулей 46, которые легко заменяются для обслуживания и монтажа, а если от машины для изготовления продукции потребуется выпуск измененных форм рамок-соединителей 10, то благодаря модульному исполнению вырубных и передающих устройств, а также поворотного устройства, возможно приспосабливание ее к изменению формы изделий. Этому модульному принципу служит также показанная на фиг.4 выполненная в виде шкафов конструкция 48 корпуса отделителя, и каждой из легко доступных секций-шкафов соответствует одна из технологических секций. Чтобы обеспечить возможность хорошо видеть работу секций отделителя, возможно, в частности, выполнение стенных сегментов верхней (если смотреть в направлении фиг.4) части конструкции 48 корпуса отделителя из стекла.

Каждое из вырубных устройств в соответствии с фиг.8 и 10 включает в себя одно свободнопадающее тело 52, которое должно иметь большую массу, например, порядка 50 кг и более. На нижней части каждого свободнопадающего тела 52 расположены отделительные элементы в форме планок (не показаны), выполненные сравнительно тупыми, которые при описанном двухступенчатом процессе осуществляют отделение выбрасываемой рамки 14 от собственно изделий-резервуаров 12. Если смотреть в направлении, показанном на фиг.8 и 10, свободнопадающее тело 52 показано там в его верхнем, исходном положении и имеет возможность падать вертикально вниз из своего исходного положения в отделительное, вырубное положение. Подъемное устройство 54, например, в форме пневматического цилиндра в состоянии после этого быстро вернуть упавшее вниз свободнопадающее тело 52 из его отделительного или вырубного положения в показанное на фиг.8 и 10 исходное положение. Для этого свободнопадающее тело 52 прилегает к падающей пластине 56, на которую пневматический цилиндр воздействует штоком своего поршня.

Далее, как показано на фиг.8 и 10, каждое из вырубных устройств 36, 40 имеет угловую основу 58, вдоль горизонтально расположенной базовой части 60 которой помещены рамки-соединители 10, проходящие параллельно поверхности свободнопадающего тела 52, которое при помощи по меньшей мере одной продольной направляющей 62 перемещается вдоль вертикально расположенной направляющей части основы 58. Базовые части 60 каждого из вырубных устройств 36, 40 имеют приемники 64 для размещения в каждом из них по три блока ампул. При этом каждый из приемников 64 первого вырубного устройства 36 по фиг.8 выполнен таким образом, что изделия-резервуары 12 своими головками со стопорными затворами удерживаются в приемнике 64, а в области самого резервуара с заключенной в нем жидкостью, в соответствии с фиг.1, имеется возможность удаления нижней выбрасываемой рамки 26.

Во втором вырубном устройстве 40 в соответствии с фиг.10, наоборот, изделие-резервуар 12 удерживается за область собственно резервуара, а в области головки каждый из резервуаров проводится в приемнике 64 таким образом, что имеется возможность удаления верхней выбрасываемой рамки 28 отделительными элементами свободнопадающего тела 52. В соответствии с количеством изделий-резервуаров 12 в рамке-соединителе 10, в данном примере исполнения со стороны головки или основной части, всегда имеются пять опор для приемника 64. Отдельные приемники 64 легко заменять, так что при переоборудовании или в случае износа время простоя машины остается минимальным.

Для обеспечения транспортировки материала в пределах технологической линии служат, как уже было показано, различные передающие и поворотные устройства. Передающие устройства, изображенные на фиг.5 и 9, которые в одном случае транспортируют в вертикальном положении рамки-соединители 10, а в другом случае горизонтально переносят блок ампул, по меньшей мере частично вырезанный путем штамповки, имеют обычную конструкцию и поэтому не описываются здесь более подробно. Первое передающее устройство 32 в соответствии с фиг.5 забирает произведенные изделия, отдельные рамки-соединители 10, из изготавливающей машины и доставляет их к поворотному устройству 34, как изображено на фиг.6. Там составные изделия 10, перенесенные первым передающим устройством 32, передаются поворотному устройству 34, и два поворотных рамочных элемента 66 и 68 крепко зажимают между собой каждую из рамок-соединителей 10, которые для этого передаются первым передающим устройством 32 в правом, если смотреть в направлении фиг.5, положении, в то время как показанное здесь же левое положение соответствует процессу изъятия изделий из изготавливающей машины.

Для вкладывания отдельных рамок-соединителей 10 в соответствующие им приемники 64 первого вырубного устройства 36 рамочные элементы 66 и 68 при помощи нижнего, если смотреть в направлении фиг.6, рабочего цилиндра 70 совместно перемещаются в горизонтальном направлении, чтобы таким образом осуществить горизонтальное движение их доставки на первое вырубное устройство 36. Затем оба рамочных элемента 66, 68 вместе с зажатыми между ними частями рамки-соединителя при помощи двух поворотных цилиндров перемещаются из вертикального, если смотреть в направлении фиг.6, положения приемки в горизонтальное положение вкладывания, при котором впоследствии рамка-соединитель 10 вкладывается в соответствующий ей отдельный приемник 64.

Если после этого каждый из поворотных цилиндров 72 приводится во вдвинутое положение, то посредством соответствующих изогнутых рычагов 74 рамочные элементы 66, 68 перемещаются в направлении по часовой стрелке, если смотреть в направлении фиг.6, вокруг оси 76 поворота. Когда рамочный элемент 68 приводится в свое горизонтальное положение внутри первого вырубного устройства 36, необходимо повернуть находящийся над ним рамочный элемент 66 назад, в направлении против часовой стрелки, чтобы таким образом освободить соответствующую рамку-соединитель 10 в первом вырубном устройстве 36 для падения на нее свободнопадающего тела 52 с расположенными под ним вырубными планками. Для соответствующего обратного движения предусмотрены три рабочих цилиндра 78, они воздействуют на общую толкающую штангу 80, которая по бокам с каждой стороны переходит в перпендикулярную ей тягу 82, связанную с зубчатой передачей 84 (фиг.8) и взаимодействующую с зубчатым механизмом 86 таким образом, что независимо от задействованного положения оси 76 поворота вызывает обратное движение рамочного элемента 66, расположенного на первом плане на фиг.6.

Для перемещения рамочного элемента 66 к вертикально стоящему рамочному элементу 68, в соответствии с изображением на фиг.6, чтобы затем зажать доставленную передающим устройством 32 рамку-соединитель в виде тройного блока, рабочие цилиндры 78 одновременно приводятся во вдвинутое положение, и рамочный элемент 66 поворачивается в направлении по часовой стрелке, к рамочному элементу 68. При этом общая толкающая штанга 80, к которой рабочие цилиндры 78 прикреплены торцами своих исполнительных поршней, двигает две перпендикулярных ей тяги 82, которые в результате этого выдвигаются в направлении, перпендикулярном плоскости изображения, на наблюдателя, если смотреть на фиг.7, и при этом захватывают с собой зубчатый механизм 86, поворачивая его по часовой стрелке. При приведении рабочих цилиндров 78 в выдвинутое положение рамочный элемент 66 поворачивается в направлении, противоположном вышеописанному, то есть против часовой стрелки, приближаясь к перпендикулярной этому направлению штанге 80. Кроме того, как показано на фиг.6, на рамочном элементе 66 предусмотрены амортизаторы 88, которые демпфируют удар рамочного элемента 66 по рамочному элементу 68 и образуют своего рода ограничители зазора для зажимающего приемника на верхней стороне рамки-соединителя 10.

При одновременном приведении и рабочих цилиндров 78, и поворотных цилиндров 72 во вдвинутое положение рамочные элементы 66, 68 в прижатом друг к другу состоянии поворачиваются по часовой стрелке по направлению к первому вырубному устройству 36 для выполнения операции передачи, причем это поворотное движение передачи может быть сопряжено также с продольным аксиальным перемещением всего узла салазок, или рамочной установки, при помощи рабочего цилиндра 70, который вызывает движение в направлении первого вырубного устройства 36. На фигуре 6 схематично показан левый, если смотреть в направлении фиг.6, приемный блок 90, который включает в себя, наряду с осью 76 поворота, также зубчатый механизм 86 с поперечной тягой 82 и в этом смысле отделяет друг от друга рамочные элементы 66, 68 в их нижней части. Зубчатый механизм 86 выполнен с возможностью вращения в приемном блоке 90 по типу червячной втулки и жестко связан с рамочным элементом 66.

Второе передающее устройство 38, показанное на фигуре 9, после этого берет из первого передающего устройства по фиг.8 остающуюся часть рамки-соединителя 10, которая уже освобождена от нижней выбрасываемой рамки 26, и устанавливает входящие в нее детали в соответствующие приемники 64 второго вырубного устройства 40, в котором позднее удаляется верхняя выбрасываемая рамка 28. Следующей операцией передачи готовые изделия-резервуары 12, соединенные межстенными перемычками 16, отводятся через выходную секцию 42 для упаковки, и одновременно опять забирается уже новая рамка-соединитель 10 в тройном блоке, освобожденная от нижней выбрасываемой рамки 26. Таким образом, второе передающее устройство в соответствии с фиг.8 работает в своеобразном двухтактном режиме, обслуживая одновременно несколько секций.

Отделитель согласно изобретению благодаря его модульной конструкции позволяет достичь экономии места для эксплуатации нескольких разных передающих и поворотных устройств, предназначенных для отдельных вырубных операций. На основе модульного построения достигается простота переоборудования путем четкого разделения стандартных и форматных деталей, и остается достаточно места для дополнительных опций, чтобы расширять и усовершенствовать отделитель или целесообразно приспосабливать его для встраивания в технологические линии.

1. Отделитель для отсоединения отдельных изделий-резервуаров (12) от рамки-соединителя (10), состоящей из синтетического материала, в особенности из полипропилена, с по меньшей мере одним вырубным устройством (36, 40), которое по меньшей мере частично отделяет каждое из соответствующих изделий-резервуаров (12) от выбрасываемой рамки (26, 28), отличающийся тем, что в составе вырубного устройства (36, 40) имеется свободнопадающее тело (52), которое отделяет выбрасываемую рамку (26, 28) от соответствующего изделия-резервуара (12), совершая свободное падение из исходного положения.

2. Отделитель по п.1, отличающийся тем, что свободнопадающее тело (52) выполнено с возможностью его подъема в его исходное положение при помощи подъемного устройства (54).

3. Отделитель по п.1, отличающийся тем, что предусмотрено разделение имеющей форму карты рамки-соединителя (10) с отдельными изделиями-резервуарами (12) на верхнюю и нижнюю части (26, 28), и что каждой из этих частей соответствует одно из отдельных вырубных устройств (36, 40), расположенных друг за другом вдоль транспортировочной линии.

4. Отделитель по одному из пп.1-3, отличающийся тем, что свободнопадающее тело (52) каждого из вырубных устройств (36, 40) имеет на своей нижней поверхности, обращенной к рамке-соединителю (10), незаостренные отделяющие элементы в форме планок.

5. Отделитель по п.4, отличающийся тем, что отделяющие элементы по меньшей мере частично разъединяют также и связи между самими изделиями-резервуарами (12), расположенными рядом друг с другом.

6. Отделитель по одному из пп.1-3 и 5, отличающийся тем, что каждое из вырубных устройств (36, 40) имеет угловую основу (58), вдоль горизонтально расположенной базовой части (60) которой перемещаются рамки-соединители (10), проходящие параллельно поверхности свободнопадающего тела (52), которое посредством по меньшей мере одной продольной направляющей (62) перемещается вдоль вертикально расположенной направляющей части основы (58).

7. Отделитель по одному из пп.1-3 и 5, отличающийся тем, что для каждого из вырубных устройств (36, 40) предусмотрено по меньшей мере одно передающее устройство (32, 38), и что по меньшей мере одно из передающих устройств (32) взаимодействует с поворотным устройством (34), которое поворачивает соответствующую рамку-соединитель (10) из вертикального транспортного положения в горизонтальное вырубное положение под свободнопадающим телом (52).

8. Отделитель по п.7, отличающийся тем, что в транспортировочной линии перед поворотным устройством (34) включено первое передающее устройство (32), которое в вертикальном положении передает соответствующую рамку-соединитель (10), приходящую с изготовившей ее машины на поворотное устройство (34), в котором каждая из рамок-соединителей (10) при помощи двух рамочных элементов (66, 68), поворачиваемых независимо друг от друга, зажимается в ее верхней или нижней части (28, 26) для выполнения соответственно в нижней или в верхней части операции отделения.

9. Отделитель по п.8, отличающийся тем, что при помощи второго передающего устройства (38), включенного в транспортировочной линии после поворотного устройства (34), рамка-соединитель (10), освобожденная от выбрасываемой рамки (14) в ее нижней или верхней части (26, 28), передается горизонтально на следующее вырубное устройство (40), которое отделяет оставшуюся часть выбрасываемой рамки (14) от каждого из изделий-резервуаров (12) с верхней стороны (28) или с нижней стороны (26).

10. Отделитель по п.8, отличающийся тем, что второе передающее устройство (38) забирает изделия-резервуары (12), каждое из которых по меньшей мере частично освобождено от рамки путем вырубки на втором в транспортировочной линии вырубном устройстве (40) и передает далее в выходную секцию (42).