Мембрана с металлическим слоем

Иллюстрации

Показать всеМембрана, содержащая первый эластомерный слой и второй эластомерный слой, металлический слой, осажденный в ненапряженном состоянии на эластомерную подложку при ее нахождении в растянутом состоянии, причем металлический слой обладает нулевой газопроницаемостью, причем металлический слой и эластомерная подложка расположены между и соединены с первым эластомерным слоем и вторым эластомерным слоем, причем первый эластомерный слой и второй эластомерный слой содержит полость для приема металлического слоя и эластомерной подложки при сжатии мембраны. Заявлен также способ получения мембраны. Технический результат - получение мембраны, содержащей металлический слой, для применения в емкостях для аккумулирования давления. 2 н. и 3 з.п. ф-лы, 12 ил.

Реферат

ОПИСАНИЕ

Область техники, к которой относится изобретение

Настоящее изобретение относится к мембране, содержащей металлический слой, нанесенный на эластомерную подложку в ненапряженном состоянии, причем металлический слой обладает нулевой газопроницаемостью.

Уровень техники

Емкости для аккумулирования давления работают по очень простому принципу. Внутренний объем разделен на две части, разделенные посредством гибкой мембраны (диафрагмы). На одной стороне, обычно на верхней стороне емкости над диафрагмой, находится газ высокого давления, обычно воздух. На нижней стороне находится жидкость. Давление от газа за мембраной вызывает давление на жидкость, когда ее используют (в разомкнутой системе, такой как водозаборная скважина) или когда она подвергается рециркуляции в замкнутой системе (такой как емкость с водой для отопления помещения или гидравлическая система). В любом случае диафрагма поддерживает давление на жидкость до тех пор, пока система управления не передаст сигнал насосу (насосам) закачать больше жидкости в емкость.

Диафрагма обычно выполнена из эластомера, но это может быть также термопластичный полимер. У всех материалов, используемых в таком применении, газопроницаемость больше нуля. Это означает, что газ под давлением будет постепенно просачиваться через мембрану в жидкость и емкость будет постепенно утрачивать свою способность к поддержанию требуемого давления. Это приводит к все более коротким временным интервалам между приведениями в действие насоса, пока не образуется емкость, заполненная только водой при малом избыточном давлении или без избыточного давления. В таком случае диафрагма просто прилипает к стенкам емкости.

Для закачивания газа (или воздуха) в верхнюю камеру в большинстве емкостей предусмотрен воздушный клапан. Однако для многих применений и пользователей закачивание воздуха в емкость является неудобным, затруднительным или дорогим. Для неспециалистов, создание избыточного давления в емкости может быть опасным или связанным с риском для жизни.

Проницаемость - закономерное явление, присущее эластомерам/полимерам. Благодаря структуре материала эластомеров/полимеров различные газы способны проникать и проходить через них. Для данного газа обычно чем выше давление газа, тем выше степень проникающей способности.

Зато металлы обладают нулевой проницаемостью для большинства газов. Единственным исключением для металлов является водород в его ионной форме (по существу протон), который способен проникать через металлы. Однако водород никогда не используется в емкостях аккумуляторов давления вследствие его взрывоопасности и стоимости, и стоит ли говорить о его способности проникать через диафрагму, если он способен также проникать через металлическую емкость.

Однако для воздуха и других газов металлы являются идеальным материалом с нулевой проницаемостью. Стекло также обладает нулевой проницаемостью. Поэтому газированные безалкогольные напитки и/или пиво длительное время удерживают растворенные в них газы в алюминиевой банке или стеклянной бутылке, но со временем обычно ослабляют избыточное давление растворенного в них газа в пластиковой бутылке.

Уменьшение проницаемости полимеров/эластомеров посредством добавления в формулу их смеси дополнительных материалов, таких как наноглина, слюда или другие добавки, является известным решением в промышленности для таких применений, в которых утечки газа нежелательны. Однако данные добавки уменьшают проницаемость, но не устраняют ее полностью. Более того, данные добавки обычно добавляют к полимерам, которые выполнены с возможностью значительного растяжения и сжатия. Когда в эластомере происходит значительное растяжение и сжатие, поскольку наноглина, слюда и другой подобный, задерживающий газ материал не растягивается, пространство между ними, которое растягивается, может обеспечить проницаемость и пропускание газов.

Типичным примером известного уровня техники является патент США 5042176 (1991), в котором раскрыто изделие в форме амортизирующего устройства, выполненного из термопластичной пленки, содержащей кристаллический материал, накачанный до относительно высокого давления и уплотненный во время изготовления. Данное изделие поддерживает внутреннее давление накачки в течение длительных периодов времени посредством использования своего рода самонадувания посредством явления диффузионной закачки, при этом подвижным газом являются газовые компоненты воздуха, кроме азота. Усовершенствованные и новые амортизирующие устройства используют новый материал, для пленки окружающей оболочки, который способен селективно регулировать интенсивность диффузионной закачки, тем самым обеспечивая более широкую широтную гибкость и более высокую точность в исполнении такого нового амортизирующего устройства, таким образом улучшая эксплуатационные характеристики и уменьшая стоимость таких устройств, при этом устраняя некоторые недостатки предшествующих изделий. Можно постоянно накачивать некоторые типы новых устройств, используя легко доступные газы, такие как азот или воздух, в котором азот образует захваченный газ.

Существует необходимость в мембране, содержащей металлический слой, осажденный на эластомерной подложке в ненагруженном состоянии, причем металлический слой обладает нулевой газопроницаемостью. Настоящее изобретение обеспечивает такую необходимость.

Раскрытие изобретения

Первым аспектом изобретения является мембрана, содержащая металлический слой, осажденный на эластомерной подложке в ненагруженном состоянии, причем металлический слой обладает нулевой газопроницаемостью.

Другие аспекты изобретения будут отмечены или станут очевидными после изучения приведенного ниже описания изобретения и прилагаемых чертежей.

Изобретение включает мембрану, содержащую первый эластомерный слой и второй эластомерный слой, металлический слой, осажденный в ненагруженном состоянии на эластомерной подложке при ее нахождении в растянутом состоянии, причем металлический слой обладает нулевой газопроницаемостью, при этом металлический слой и эластомерная подложка расположены между и соединены с первым эластомерным слоем и вторым эластомерным слоем, причем первый эластомерный слой и второй эластомерный слой содержит полость для приема металлического слоя и эластомерной подложки при сжатии мембраны.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в описание и образуют ее часть, иллюстрируют предпочтительные варианты осуществления настоящего изобретения и совместно с описанием служат для пояснения принципов изобретения.

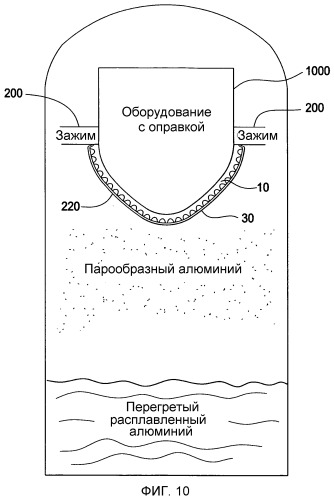

Фиг.1 представляет собой вид сбоку мембраны в состоянии максимального растяжения металлического слоя.

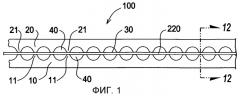

Фиг.2 представляет собой вид сбоку мембраны в полностью сжатом состоянии металлического слоя.

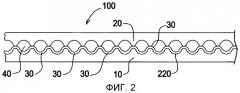

Фиг.3А представляет собой вид сверху точечных контактов между эластомерным слоем и металлическим слоем.

Фиг.3В представляет собой вид сбоку точечных контактов между эластомерным слоем и металлическим слоем.

Фиг.4 представляет собой вид сверху круговых контактов между эластомерным слоем и металлическим слоем.

Фиг.5 представляет собой вид сверху прямоугольных контактов между эластомерным слоем и металлическим слоем.

Фиг.6 представляет собой вид сверху кольцевых контактов между эластомерным слоем и металлическим слоем.

Фиг.7 представляет собой вид сверху линейных контактов между эластомерным слоем и металлическим слоем.

Фиг.8 представляет собой схематичный вид процесса изготовления.

Фиг.9 представляет собой схематичный вид процесса изготовления.

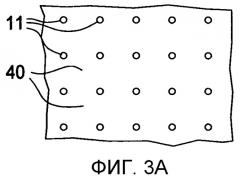

Фиг.10 представляет собой схематичный вид процесса изготовления.

Фиг.11 представляет собой схематичный вид процесса изготовления.

Фиг.12 представляет собой деталь поперечного сечения в соответствии с фиг.1.

Подробное описание предпочтительного варианта осуществления изобретения

В настоящем изобретении очень тонкий слой алюминия или другого подходящего металла используется для уменьшения или устранения газопроницаемости в эластомере, при этом поддерживая эластомер гибким. Для того чтобы предохранить, например, алюминий или другую металлическую добавку от растяжения сверх его предела текучести и являющейся результатом этого пластической деформации или разрыва металлического слоя, образование мембраны осуществляется при растянутой диафрагме, например, на оборудовании с оправкой до или выше ее максимальной точки растяжения, а именно наибольшего удлинения или растяжения, которое имеет место в эластомере при применении.

Когда мембрана расслаблена, тонкий слой металла с его эластомерной полимерной подложкой будет сминаться точно так же, как если взять пустой пакет из-под картофельных чипсов и смять его до формы шара. По аналогии, после смятия, при высвобождении пакет способен расширяться без каких-либо проблем. Это можно повторять многократно.

Форма металлического слоя в точке (плоскости) нулевого растяжения диафрагмы представляет собой смятую структуру, поскольку металлический слой наносят в полностью растянутом состоянии.

Металлический слой (слои) толщиной в несколько ангстрем могут быть образованы множеством различных способов, включая осаждение из газовой фазы тонкого слоя металла на эластомере в соответствии с известным уровнем техники и/или покрытие металлической стенки эластомерным листом для защиты металла. Кроме того, осаждение тонкого слоя металла (толщиной в несколько ангстрем) на тонком листе эластомера или термопластмассы или других подходящих материалов (тканей и др.), используя второй слой полимера, чтобы расположить металл посредине постоянно.

Другой способ включает обеспечение очень тонкого полимера/эластомера или другого материала и покрытие его с одной или с обеих сторон, а затем помещение данного материала посредине между двумя слоями эластомеров или пластмасс.

Кроме того, осуществление любого из предыдущих способов с использованием множества слоев очень тонкого металла и эластомеров/полимеров, чтобы обеспечить очень длительную прочность для применений, которые должны быть надежными, например, в очень редком случае, когда один металлический слой разрушает другие.

При помещении одного или более слоев материала с металлическим покрытием между непокрытым и более толстым материалом предпочтительно формовать поверхность помещаемого посредине материала в формах, которые обеспечивают легкое сжатие тонкого металлического слоя, а также контролировать форму смятого металлического слоя в нерастянутом состоянии.

Некоторые формы для относительно толстой, помещенной посредине эластомерной стороны, которая входит в контакт с тонким металлическим слоем, включают круговые линии с тонкими линейными контактными участками, или пунктирную форму с малыми точками на их кончиках, или малые окружности с тонкими контактными участками, покрывающие всю поверхность. Другие формы включают параллельные линии с малыми контактными точками на кончике, или любую другую форму, или формы, которые позволяют металлическому слою сминаться, но, предпочтительно, в небольших участках, чтобы более эффективно контролировать смятие и предохранить металл от оттягивания от его участков контакта с более толстым наружным эластомерным слоем.

Слой тонкого металла наносят на эластомерную/полимерную/тканевую подложку, которую затем помещают посредине между двумя более толстыми эластомерными/полимерными материалами. Более толстые эластомерные/полимерные материалы прочно уплотняют, чтобы предотвратить любое повреждение металлического слоя при транспортировке или сборке. Это также облегчает и делает удобным манипулирование диафрагмами/мембранами.

Мембрана согласно настоящему изобретению выполнена с возможностью расширения до пределов расширения эластомерных слоев, при этом сохраняя нулевую газопроницаемость.

Фиг.1 представляет собой вид сбоку мембраны в состоянии максимального растяжения металлического слоя. Мембрана 100 содержит эластомерные слои 10 и 20, расположенные на каждой стороне металлического слоя 30. Металлический слой 30 дополнительно содержит эластомерный материал 220 подложки, на который нанесено металлическое покрытие. Слой 220 может содержать эластомерный материал, или пластмассовую сетку, или другой пригодный гибкий материал.

Например, эластомерные слои 10, 20 и 220 могут каждый содержать бутилкаучук, натуральный или синтетический каучук, этилен-пропилен-диен-каучук (EPDM), этилен-акриловый эластомер (VAMAC®), бутадиен-нитрильный каучук (NBR), силиконовый каучук, бутадиен-стирольный каучук (SBR) и полипропилен + EPDM и любое их сочетание. Необязательно, чтобы слои 10, 20, 220 содержали одинаковый материал.

Толщина металла, наносимого на подложку 220 для образования металлического слоя 30, находится в пределах приблизительно 0-50 ангстрем (Å). На фиг.1 показан металлический слой 30 с мембраной и соответственно слоями 10, 20 и 220, в полностью растянутом или расширенном состоянии. На данном виде сбоку слой 30 показан как по существу плоский, чтобы более наглядно показать, что в растянутом состоянии слой 30 не содержит складок. Однако слой 30 не растянут до предела текучести, а находится в по существу ненапряженном состоянии, хотя в то же самое время слой 220 подложки является полностью растянутым.

Металл, используемый в металлическом слое 30, может содержать алюминий, цинк, олово или свинец или сочетание двух или более вышеупомянутых металлов.

Слой 10 контактирует со слоем 220, а слой 20 контактирует со слоем 30 соответственно в выступах 11 и 21. При этом образуются полости 40, примыкающие к и расположенные на каждой стороне слоев 30, 220.

Когда мембрана сжимается, слой 30 и слой 220 подложки будут принимать более складчатую форму, которая изменяется по форме и объему, таким образом частично занимая каждую полость 40.

В альтернативном варианте осуществления полости 40 имеются только в одном из слоев 10 или 20. Например, полости 40 имеются только в слое 20, при этом в слое 10 полости отсутствуют, следовательно, слой 10 является плоским в его контакте со слоем 220. В качестве альтернативы, слой 10 содержит полости 40, а слой 20 является плоским в его контакте со слоем 30.

Фиг.2 представляет собой вид сбоку мембраны в полностью сжатом состоянии металлического слоя. На данном чертеже слои 30, 220 показаны частично занимающими каждую полость 40. По существу слой 30, 220 попадает в каждую полость 40, когда эластомерную мембрану сжимают из полностью растянутого состояния (фиг.1) до ослабленного или сжатого состояния. Каждая полость 40 также подвергается небольшому сжатию и к тому же размещает сжимающийся металлический слой 30. Для упрощения чертежа каждая полость 40 показана имеющей круглое поперечное сечение, однако предполагается, что в сжатом состоянии каждая полость 40 будет принимать более овальный внешний вид, поскольку выступы 11, 21 перемещаются ближе друг к другу.

Фиг.3А представляет собой вид сверху контактов между эластомерным слоем и металлическим слоем. В данном варианте осуществления выступы 11 и 21 входят в контакт со слоем 220 и слоем 30 в соответствии с показанным чертежом.

В каждом участке, где слои 10 и 20 контактируют со слоем 220 и слоем 30 соответственно, используется известный адгезив, например, Saret 633 (химическое название ZDA), Saret 634 (химическое название ZDMA) и Ricobond 1756 (химическое название PB-g-MA). Таким образом, относительное положение слоя 30, 220 между слоями 10 и 20 фиксируется, что предотвращает перемещение слоев 30, 220 относительно выступов 11, 21.

Фиг.3В представляет собой вид сбоку контактов между эластомерным слоем и металлическим слоем. Выступы 11 входят в контакт со слоем 220 совместно с соответствующими выступами 21. Между ними расположен слой 30.

Фиг.4 представляет собой вид сверху круговых контактов между эластомерным слоем и металлическим слоем. В альтернативном варианте осуществления выступы 11 и 21 образуют круговые формы в контакте со слоем 220 и слоем 30 соответственно.

Фиг.5 представляет собой вид сверху прямоугольных контактов между эластомерным слоем и металлическим слоем. В альтернативном варианте осуществления выступы 11 и 21 образуют поперечные линии в контакте со слоем 220 и слоем 30 соответственно.

Фиг.6 представляет собой вид сверху кольцевых контактов между эластомерным слоем и металлическим слоем. В альтернативном варианте осуществления выступы 11 и 21 образуют концентричные круги в контакте со слоем 220 и слоем 30 соответственно.

Фиг.7 представляет собой вид сверху линейных контактов между эластомерным слоем и металлическим слоем. В альтернативном варианте осуществления выступы 11 и 21 образуют параллельные линии в контакте со слоем 220 и слоем 30 соответственно.

Видно, что каждая из схем контактов, описанная в данном документе, приводит к открытым пространствам или полостям 40 между каждым слоем 10, 20 и слоем 30, 220. Таким образом, в сжатом состоянии слой 30 содержит пространства для отвода и расширения.

Фиг.8 представляет собой схематичный вид процесса изготовления. На первом этапе первый эластомерный слой 10 подвергается растяжению на оправке 1000 и удерживается на месте посредством зажимов 200. Оправка 100 поддерживает слой 10 в чашеобразной форме.

Во время данного этапа слой 10 поддерживают при максимальном растяжении. Поэтому нанесенный металлический слой 30 никогда не подвергается воздействию растягивающих нагрузок или напряжений, которые могут вызывать разрыв.

Фиг.9 представляет собой схематичный вид процесса изготовления. На данном втором этапе тонкий слой 220 эластомера, толщиной в пределах от приблизительно 0,01 мм до приблизительно 1 мм, подвергается растяжению и удерживается на слое 10 посредством зажимов 200. Слой 220 фиксируют на месте при помощи адгезивов в контакте с каждым выступом 11.

Фиг.10 представляет собой схематичный вид процесса изготовления. На третьем этапе наносят металлический слой 30 посредством быстрого подвергания оправки и слоя 220 воздействию испаренного металла. Испаренный металл получают известным способом, используя процесс, в результате которого металл подвергается расплавлению и перегреванию, тем самым образуя пар для осаждения.

Осаждение слоя 30, таким образом, приводит к тому, что слой 30, находящийся в ненапряженном состоянии, нанесен на подложку 220, хотя подложка 220 находится при максимальном растяжении.

Нанесение слоя 30 таким образом предохраняет слой 30 от повреждения или разрушения под действием приложенных растягивающих нагрузок, которые каким-либо иным образом прикладываются во время повышения давления и расширения мембраны в аккумуляторе давления.

Фиг.11 представляет собой схематичный чертеж процесса изготовления. На четвертом этапе эластомерный слой 20 натягивают на слой 30 и прикрепляют к слою 30, используя адгезивы, наносимые на выступы 21. Затем готовую мембрану 100 удаляют с оправки.

Когда мембрана сжимается в результате удаления ее с оправки и под действием колебаний давления во время использования, металлический слой 30 будет сминаться (нерастянутое состояние подложки 220) и разглаживаться (растянутое состояние подложки 220). Сминание слоя 30 контролируется формой слоев 10, 20 и полостями 40. Благодаря своей тонкости слой 30 обладает большой гибкостью и может подвергаться многократному сминанию и разглаживанию без повреждения. Слои 10, 20 также защищают слой 30 и подложку 220 от повреждения в результате удара. Таким образом, слой 30 способен работать при давлениях, обычно связанных с использованием аккумулятора давления.

Фиг.12 представляет собой деталь поперечного сечения в соответствии с фиг.1. Металлический слой 30 осаждают на подложку 220 посредством осаждения из газовой фазы. Объединенный слой 30, 220 приклеивают между слоем 20 и слоем 30.

Хотя в данном документе описан один вариант изобретения, специалистам в данной области техники будет очевидно, что в конструкции и взаимосвязи деталей могут быть выполнены изменения, не выходящие за рамки сущности и объема изобретения, определенных в данном документе.

1. Мембрана, содержащая:первый эластомерный слой (10) и второй эластомерный слой (20);металлический слой (30), осажденный в ненапряженном состоянии на эластомерную подложку (220) при ее нахождении в растянутом состоянии, причем металлический слой обладает нулевой газопроницаемостью;при этом металлический слой и эластомерная подложка расположены между и соединены с первым эластомерным слоем и вторым эластомерным слоем;причем первый эластомерный слой и второй эластомерный слой содержит полость для приема металлического слоя и эластомерной подложки при сжатии мембраны.

2. Мембрана по п.1, в которой второй эластомерный слой содержит выступы для контактирования с металлическим слоем.

3. Мембрана по п.1, в которой первый эластомерный слой содержит выступы для контактирования с эластомерной подложкой.

4. Способ изготовления мембраны, включающий:нанесение первого эластомерного слоя в растянутом состоянии на оправку;соединение эластомерной подложки в растянутом состоянии с первым эластомерным слоем;нанесение испаренного металла на эластомерную подложку;соединение второго эластомерного слоя в растянутом состоянии с эластомерной подложкой; иосвобождение мембраны от оправки.

5. Способ по п.4, дополнительно включающий:образование полости в первом эластомерном слое смежно эластомерной подложке; иобразование полости во втором эластомерном слое смежно эластомерной подложке.