Способ получения шихты для синтеза нитрида кремния

Иллюстрации

Показать всеИзобретение относится к области порошковой технологии и предназначено для получения самораспространяющимся высокотемпературным синтезом (СВС) нитрида кремния с высоким содержанием основного вещества, тонкодисперсным размером основной массы частиц при достаточно узком гранулометрическом составе. Способ включает смешивание порошков кремния и нитрида кремния как разбавителя, при этом предварительно образуют насыпной слой порошка кремния, затем активируют кремний путем самоизмельчения частиц в высокоскоростной струе сжатого газа, например азота или воздуха, при избыточном давлении не менее 6 кг/см2 в течение не менее 2 рециклов массы загрузки при перемещении его восходящим газовым потоком из насыпного слоя в зону действия центробежных сил, создаваемых ротором центробежного классификатора, рециркулируют порошковый материал путем вывода крупной фракции из зоны действия центробежных сил и возвращения в насыпной слой, осуществляют воздушно-центробежную сепарацию фракции частиц менее 5 мкм, после чего в струе азота активированный кремний смешивают с порошком нитрида кремния, имеющим средний размер частиц - δ50 меньше 1 мкм и шириной функции распределения Span=(δ90-δ10)/δ50 не более 2, в количестве 10-25% от общей массы, в течение 7-8 рециклов при избыточном давлении азота не менее 4 кг/см2, где δ50 - размер, меньше которого массовая доля частиц составляет 50% (средний размер частиц), δ10 - размер, меньше которого массовая доля частиц составляет 10%, δ90 - размер, меньше которого массовая доля частиц составляет 90%. В результате нитрид кремния получается в виде легкоразрушаемого спека из тонкодисперсных частиц при значительном сокращении количества инертного разбавителя в шихте и увеличении выхода целевого продукта. Данный способ позволяет увеличить производительность и проводить синтез при меньшем давлении азота, что делает СВС-технологию более безопасной. 11 ил.

Реферат

Для получения высокопрочной нитридной керамики, например из нитридов кремния, алюминия или хрома, необходимо иметь порошки с высоким содержанием основного вещества, с тонкодисперсным размером основной массы частиц при достаточно узком гранулометрическом составе. Это позволяет обеспечить высококачественное спекание частиц, а также уменьшить температуру спекания и увеличить его скорость.

Одним из первых и основных промышленно применяемых способов получения, например, нитрида кремния (Si3N4) является «печной способ», включающий сжигание кремния в среде азота [1]. Однако данный способ имеет ряд недостатков. В нем низкая скорость реакции и практически не возможно регулировать температуру в зоне горения, то есть исключить спонтанные скачки температуры до значений, превышающих точку плавления кремния (1423°С), которые приводят к локальным расплавам шихты, и в итоге процесс характеризуется низкой степенью превращения. Для производства керамики, удовлетворяющей современным требованиям, такой материал не пригоден и используется в основном в качестве огнеупоров (покрытий, кирпичей, добавок и т.д.).

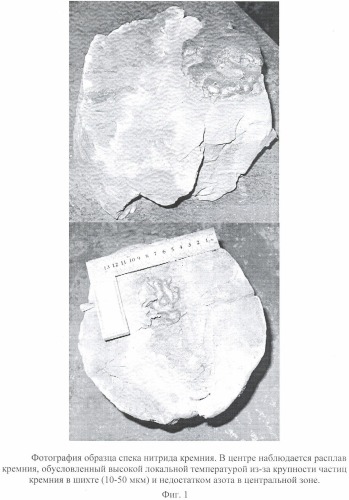

В настоящее время более качественные нитридные порошки получают в основном самораспространяющимся высокотемпературным синтезом (СВС-процесс), протекающим в сосуде высокого давления под давлением азота 4-10 МПа, отличающимся высокой скоростью горения и большей степенью превращения [2]. Однако в связи с тем, что в СВС-процессе температура во фронте горения высокая (>2000°С), то при неравномерности горения из-за неоднородного гранулометрического состава шихты возникают локальные расплавления реагента (Si) и коагуляция частиц (фотография, на фиг.1). Но главный недостаток в том, что при таких температурах после прохода фронта горения и образования Si3N4 в сильно разогретом материале начинается процесс спекания частиц Si3N4, что приводит к образованию высокопрочных агрегатов большого размера. Поэтому для размола и получения порошка требуются значительные энергозатраты и дорогостоящее оборудование, имеющее специальную футеровку поверхностей, чтобы исключить намол металла (шары и стенки шаровых мельниц обычно футерованы тем же материалом).

Поскольку глубина превращения частиц кремния зависит от их размера, то для СВС-процесса необходимо брать достаточно тонкодисперсную шихту. Обычно используются порошки со средним размером частиц, примерно, 20-25 мкм. А на мелкодисперсной шихте, например, с размером частиц δ90 до 10 мкм, как показали наши эксперименты, СВС-процесс сопровождается еще большей долей не прореагированного кремния в виде расплавов. Это связано, по нашему мнению, с высоким гидравлическим сопротивлением тонкодисперсной шихты, которое при большой скорости поглощения азота на периферии приводит к его дефициту внутри объема шихты. Кроме того, из-за большой удельной поверхности частиц и, соответственно, их химической активности увеличивается температура, что также приводит к последующему спеканию частиц нитрида кремния: образуется большая доля (5-10%) прочных агломератов - от 10 до 50 мкм.

В связи с этим для снижения температуры (во фронте горения) шихту разбавляют инертным материалом, например полученным порошком нитрида кремния. Но высококачественно перемешать тонкодисперсные порошки с широким гранулометрическим составом «сухими» методами очень сложно, поскольку при смешивании таких порошкообразных материалов активно проявляется процесс сегрегации частиц по размеру. Для гарантированного присутствия разбавителя во всех зонах шихты он берется со значительным избытком. Так известен способ получения нитрида кремния, включающий приготовление смеси исходных компонентов смешиванием порошков кремния дисперсностью менее 5 мкм и α-нитрида кремния как разбавителя до 51,5 мас. %, измельчение компонентов смеси и проведение синтеза в режиме горения в атмосфере азота при давлении 10 МПа [3]. В этом случае синтез проходит при температуре менее 2000°С, а реакция продолжается при температуре порядка 1700°С, значительно меньшей температуры спекания, хотя и не исключающей расплава кремния в зонах недостатка азота.

Однако данный способ имеет недостатки. Для обеспечения стабильной реакции должна быть эффективная теплопередача, и потому частицы разбавителя должны быть значительно меньше частиц реагента - менее 1 мкм, достаточно однородными по размеру и равномерно покрывать поверхность частиц реагента. Но при смешивании разнодисперсных порошкообразных материалов (крупный порошок с мелким), а тем более тонкодисперсных порошков в околомикронном диапазоне, известными «сухими» методами, всегда сохраняются локальные зоны с преобладанием того или другого компонента, ввиду того, что такие материалы не равномерно циркулируют по объему, а также происходит скатывание частиц в гранулы, а потому всегда существует угроза остановки реакции в тех зонах, где разбавителя оказалось много, а там где его недостаточно - возможно образование спеков. Поэтому большое количество разбавителя не только не экономно по расходу целевого продукта (Si3N4), но и требует длительного процесса смешивания для качественного усреднения.

Известен также способ получения нитрида кремния с повышенным содержанием альфа-фазы [4], включающий приготовление смеси исходных компонентов, причем разбавителя в виде рециклированного продукта синтеза нитрида кремния добавляют не менее 20%, а в качестве кремния берется порошок с размером частиц не более 30 мкм. Смешивание компонентов шихты осуществляют в шаровой мельнице в течение не менее 60 минут. С нашей точки зрения крупность порошка обусловлена тем, что в «сухом» виде в шаровой мельнице более тонкодисперсные порошки (на уровне 1-2 мкм и менее) не возможно ни измельчать, ни смешивать, так как накапливаемый в насыпном слое воздух приводит к аэрации слоя и ухудшению как циркуляции, так и «диффузионного» перемещения частиц относительно друг друга. Поэтому в промышленности для обеспечения эффективного воздействия на тонкодисперсные порошки обычно используется «мокрое» измельчение (или смешивание) в аттриторах, что в данном случае значительно усложняет технологию.

Техническая задача состоит в получении тонкодисперсной шихты, которая при синтезе нитрида кремния обеспечивает высокую степень превращения (отсутствие расплава кремния), отсутствие спеков, меньший расход инертного разбавителя и снижение энергозатрат.

В настоящее время ни один из вышеперечисленных методов не позволяет удовлетворительно проводить СВС-процесс на тонкодисперсном составе шихты и с малым количеством инертного разбавителя (менее 20%). Кроме того, большая длительность процесса смешивания в данных методах (порядка одного часа или более) приводит к окислению реагента (Si) и адсорбции кислорода на поверхности частиц, что в процессе синтеза увеличит количество окисла.

Известен способ получения активированного алюминия, включающий образование насыпного слоя исходного порошкового материала, активирование исходного порошкового материала путем подачи его восходящим газовым потоком из насыпного слоя в зону действия центробежных сил центробежного классификатора, рециркуляцию материала путем вывода крупной фракции из зоны действия центробежных сил и возвращения в насыпной слой, вывод мелкой фракции порошкового материала газовым потоком из центра этой зоны, отличающийся тем, что активацию осуществляют в высокоскоростной струе сжатого газа при рабочем давлении 4-8 кг/см2 [5].

Для решения поставленной задачи в способе получения шихты, включающем смешивание порошков кремния и нитрида кремния как разбавителя, предварительно образуют насыпной слой порошка кремния, затем активируют кремний путем самоизмельчения частиц в высокоскоростной струе сжатого газа, например азота, аргона или воздуха при избыточном давлении не менее 6 кг/см2 в течение не менее 2 рециклов массы загрузки при перемещении его восходящим газовым потоком из насыпного слоя в зону действия центробежных сил, создаваемых ротором центробежного классификатора, рециркулируют порошковый материал путем вывода крупной фракции из зоны действия центробежных сил и возвращения в насыпной слой, осуществляют воздушно-центробежную сепарацию фракции частиц менее 5 мкм, после чего в струе азота активированный кремний смешивают с порошком нитрида кремния, имеющим средний размер частиц - δ50 меньше 1 мкм и шириной функции распределения Span=(δ90-δ10)/δ50 не более 2, в количестве 10-25% от общей массы, в течение 7-8 рециклов при избыточном давлении азота не менее 4 кг/см2. Здесь δ50 - размер, меньше которого массовая доля частиц составляет 50% (средний размер частиц), δ10 - размер, меньше которого массовая доля частиц составляет 10%, δ90 - размер, меньше которого массовая доля частиц составляет 90%. Параметр Span является показателем качества порошков, характеризующим их дисперсный состав.

На фиг.1 изображены фотографии образцов спека нитрида кремния. В центре наблюдается расплав кремния, обусловленный высокой локальной температурой, обусловленной крупностью частиц кремния (до 30 мкм). Измельчение спека потребовало значительных механических усилий (щековой дробилки).

На фиг.2 изображена фотография образца спека нитрида кремния. В центре образца наблюдаются нитевидные структуры нитрида кремния (1), возникшие из газовой фазы кремния при его испарении из-за высокой температуры, также виден небольшой участок с расплавом кремния (2).

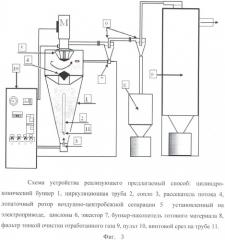

На фиг.3 изображена схема устройства, реализующего предлагаемый способ.

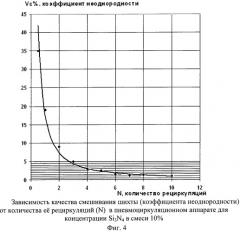

На фиг.4 изображена зависимость качества смешивания шихты (коэффициента неоднородности) от количества ее рециркуляций (N) в пневмоциркуляционном аппарате для концентрации Si3N4 в смеси 10%.

На фиг.5 изображена зависимость насыпной плотности порошка нитрида кремния в зависимости от размера частиц во фракции.

На фиг.6 изображена зависимость скорости распространения фронта горения от концентрации инертного разбавителя - Si3N4.

На фиг.7 изображена зависимость степени превращения от концентрации инертного разбавителя - Si3N4.

На фиг.8 изображена зависимость скорости распространения фронта горения от давления азота внутри реактора.

На фиг.9 изображены фотографии образцов спека нитрида кремния, полученные на лабораторной и опытно-промышленной установках.

На фиг.10 - гистограмма распределения частиц активированного кремния (Si).

На фиг.11 - гистограмма распределения частиц нитрида кремния (Si3N4), получаемого в качестве продукта, а также используемого в качестве инертного разбавителя.

Устройство, реализующее заявленный способ, представлено на фиг.3. Оно состоит из установленного вертикально цилиндроконического бункера 1, циркуляционной трубы 2, расположенной вдоль центральной оси бункера 1, сопла 3 расположенного в нижней конической части бункера 1, рассекателя потока 4, лопаточного ротора воздушно-центробежной сепарации 5, установленного на электроприводе соосно бункеру 1. При этом патрубок вывода пылегазового потока из воздушно-центробежного классификатора соединен с последовательно установленными циклонами 6 и фильтром тонкой очистки отработанного газа 9. Причем первый циклон снабжен эжектором 7 для возврата уловленного порошка на доизмельчение, а второй циклон снабжен бункером-накопителем готового материала 8. У циркуляционной трубы 2 нижний конец 11 выполнен по винтовой линии. Рассекатель потока 4 находится между трубой 2 и ротором 5. Пульт 10 обеспечивает регулирование давления и расхода сжатого газа на сопле 3, на продувке щелевого зазора между вращающимся ротором и внутренней (неподвижной) поверхностью бункера 1, на подшипниковом узле электропривода, на эжекторе 7, кроме того, с помощью датчиков скорости вращения ротора и блока стабилизации позволяет регулировать скорость вращения ротора классификатора 5.

Способ осуществляют следующим образом. В бункер 1 загружают исходный порошок кремния, например, с размером частиц до 5 мкм. Затем через сопло 3 в зону насыпного слоя порошкового материала подают сжатый газ, например, при давлении 8-10 кг/см2, в результате чего частицы, захваченные сильнотурбулизированной струей, через вертикальную трубу 2 попадают на рассекатель потока 4, а затем в зону воздушно-центробежной классификации лопаточного ротора 5. Отделенные на роторе 5 крупные частицы возвращаются в насыпной слой, а частицы, прошедшие через ротор классификатора 5, поступают на циклоны 6. На первом циклоне с помощью эжектора 7 уловленные более крупные частицы возвращают в бункер 1, а мелкие, примерно, до 3 мкм поступают на второй циклон, в котором они улавливаются в бункере-накопителе 8. В рукавном пылеотделителе 9 воздух очищают от сверхмелких частиц, содержащих в основном окисел кремния. На пульте управления 10 устанавливают необходимую скорость вращения ротора классификатора 5, давление газа, подаваемого на измельчение в сопло 3, давление газа, подаваемого на подшипниковый узел ротора классификатора 5, давление газа, подаваемого в зону между вращающимся ротором классификатора 5 и поверхностью бункера 1, и давление газа, подаваемого на эжектор 7. Количество рециклов загруженной массы кремния должно быть не менее двух, чтобы достичь минимально необходимого уровня активности. Как показали опыты, рентабельно использовать до шести рециклов.

После окончания процесса активации материал из бункера 8 возвращают в рабочий объем и догружают инертный разбавитель в количестве 10-25%. Затем на пульте 10 включают режим смешивания: подают азот в качестве рабочего газа на сопло 3 и эжектор 7, например, при давлении 4 кг/см2 и осуществляют процесс смешивания в течение 7-8 рециклов общей массы. Полученную шихту выгружают в тигель для синтеза и загружают в реактор, который сразу заполняют азотом, и затем осуществляют процесс СВ-синтеза.

В истекающей из сопла 3 в насыпной слой струе сжатого газа при давлениях более 6 кг/см2 происходит сильная турбулизация потока, которая приводит к интенсивному самоизмельчению частиц, что в свою очередь приводит к активации за счет увеличения и образования новых поверхностей в результате разрушения частиц и образования трещин в окисной пленке. Как было установлено в экспериментах, шихта с фракцией частиц кремния размером менее 5 мкм, полученных только сепарацией (без активного взаимодействия частиц между собой), имела скорость горения ниже, чем такого же размера, но активированная (см. фиг.8). Из графика также видно, что шихта с активированным кремнием горит при более низких давлениях. Это обусловлено благоприятной упаковкой частиц получаемой шихты для фильтрации азота.

Использование порошка нитрида кремния с шириной функции распределения Span > 2 приводит к увеличению неоднородности шихты, что влияет на стационарность процесса синтеза и снижает качество получаемого в виде порошка конечного продукта.

Подбор оптимальных условий для достижения удовлетворительного смешивания тонкодисперсных компонентов для данной задачи делался с учетом исследований по оптимизации процесса смешивания различных сыпучих материалов пневмоциркуляционным методом [7], а также исходя из опыта решения конкретных задач в области процессов порошковой технологии на химфармзаводах (гг. Новокузнецка, Томска, Бийска, Белгорода, Анжеро-Судженска), где требования к гранулометрии и однородности композиций особенно высоки (уровень GMP), а также аналогичных работ по переработке тугоплавких неорганических материалов для предприятий гг. Томска, Северска, Самары, Курска, Тулы, Магнитогорска и др.

В результате определили, что для получения устойчивого горения шихты из порошков кремния с размером частиц менее 3 мкм и нитрида кремния с основным размером менее 1 мкм при указанном соотношении компонентов (концентрация Si3N4 10-15%) требуется однородность смеси, соответствующая коэффициенту неоднородности не более 3% (Vc<3%). Это достигается через 7-8 рециклов их общей массы (см. фиг.4). Срез нижнего конца по винтовой линии обеспечивает различную площадь прохода порошкового материала в струю рабочего газа. Оптимальное отношение максимальной площади прохода к минимальной (или по другому распределение времени пребывания частиц, характеризующееся величиной tmax/tmin) позволяет проводить процесс перемешивания компонентов шихты с высокой степенью однородности, так как различие скоростей перемещения насыпного слоя в разных секторах объема нейтрализует процесс сегрегации [6, 7]. Как показал наш опыт на тонкодисперсных материалах, сравнительно с другими методами, перемешивание пневмоциркуляционным методом осуществляется быстрее и с меньшими энергозатратами.

Величина концентрации разбавителя Si3N4 10% выбрана ввиду того, что при меньшей концентрации разбавителя уже существенно снижается степень превращения (плавление и коагуляция частиц), а также падает и скорость распространения фронта горения (см. фиг.6, 7). Кроме того, при малых количествах одного из компонентов достижение однородности смеси усложняется, а для ультрадисперсных частиц особенно сильно, и не дает адекватного затратам положительного эффекта.

На интервале 25-55% концентрации разбавителя (Si3N4) скорость горения постепенно снижается, поскольку увеличение инертной добавки приводит к тому, что все больше тепла уходит на ее нагрев, а не на поддержание горения. Также на этом интервале незначительно падает степень превращения, связано это с краевыми эффектами, то есть все меньше реагирует кремния на поверхности образца ввиду большого градиента температуры, а внутри глубина превращения остается полной. Из анализа полученных результатов, представленных на фиг.6, 7, следует, что оптимальное количество инертного разбавителя для данной дисперсности шихты лежит в интервале 10-25%.

Экспериментально установлено, что для достижения требуемой степени однородности шихты (Vc<3%) из тонкодисперсных материалов с указанной дисперсностью, также необходимо обеспечить эффективную диспергацию (разрушение) агломератов, возникающих в процессе циркуляции. Для этого, как показали опыты, необходимо давление рабочего газа не менее 4 кг/см2.

Высококачественное распределение (смешивание) частиц инертного разбавителя по поверхности частиц кремния, обеспечиваемое пневмоциркуляционным методом, позволяет при меньшем количестве разбавителя за счет его высокой порозности (см. зависимость насыпной плотности от размера частиц на фиг.5) добиться изоляции частиц кремния друг от друга. (Пояснение: при использовании нитрида кремния такой же дисперсности, как и кремний, его требовалось больше на 10-15%.) Тонкость слоя, обусловленная меньшим размером частиц разбавителя, гарантирует эффективную теплопередачу между частицами и устойчивость горения. Адсорбированный азот на стадии смешивания позволяет иметь дополнительный запас реагента внутри объема.

Для исключения окисления активированного тонкодисперсного порошка кремния в качестве рабочего газа необходимо использовать азот, который, адсорбируясь на поверхности частиц, препятствует окислению шихты. Совокупность факторов - большой удельной поверхности частиц и большой порозности шихты - позволяет перед зажиганием иметь внутри шихты больший запас азота, чем для крупных порошков, что обеспечивает устойчивость горения.

Легко измельчаемый спек позволяет без применения больших энергозатрат и специального (футерованного) оборудования получать без загрязнения узкофракционированные ультрадисперсные порошки Si3N4.

На фиг.9 представлены образцы изделий на основе Si3N4, полученные из спеков СВС-синтеза, в котором шихта готовилась по заявленному способу. Материал достаточно легко поддается инструментальной обработке. Однородность структуры показывает высокую степень превращения.

Экономическая эффективность предлагаемого способа получения шихты состоит в том, что для СВС-процесса достигается возможность получения легкоразрушаемого спека из тонкодисперсных частиц при высокой степени превращения, значительно сокращается количество инертного разбавителя и увеличивается выход целевого продукта. Данный способ позволяет увеличить производительность и проводить СВ-синтез при меньшем давлении азота, что делает технологию более безопасной.

Источники информации

1. Андриевский Р.А., Спивак И.И. В кн. Нитрид кремния и материалы на его основе, изд-во. Металлургия, 1984, с.39-54.

2. Мержанов А.Г. В кн. Твердопламенное горение. Черноголовка: изд-во ИСМАН, 2000, 224 с.

3. Kioshi Hirao et. all. Synthesis of Silicon Nitride…, J.Am. Ceram. Soc., v.69, N4, p.60-61, 1986.

4. Способ получения нитрида кремния с повышенным содержанием альфа-фазы, пат. №2137708, МПК С01В 21/068, опубл. 20.09.1999.

5. Порошок активированного алюминия, способ его получения, устройство для реализации способа и блок управления устройством, пат. №2371284, МПК B22F 1/00, (2006.01), опубл. 27.10.2009.

6. Пневматический смеситель, а.с. №897271, МПК B01F 13/02, бюл. №2, опубл. 15.01.82.

7. Росляк А.Т., Бирюков Ю.А., Пачин В.Н. Пневматические методы и аппараты порошковой технологии. Томск: Изд-во Том. ун-та. 1990, 204-230 с.

Способ получения шихты для синтеза нитрида кремния, включающий смешивание порошков кремния и нитрида кремния как разбавителя, отличающийся тем, что предварительно образуют насыпной слой порошка кремния, затем активируют кремний путем самоизмельчения частиц в высокоскоростной струе сжатого газа, например азота или воздуха, при избыточном давлении не менее 6 кг/см2 в течение не менее 2 рециклов массы загрузки при перемещении его восходящим газовым потоком из насыпного слоя в зону действия центробежных сил, создаваемых ротором центробежного классификатора, рециркулируют порошковый материал путем вывода крупной фракции из зоны действия центробежных сил и возвращения в насыпной слой, осуществляют воздушно-центробежную сепарацию фракции частиц менее 5 мкм, после чего в струе азота активированный кремний смешивают с порошком нитрида кремния, имеющим средний размер частиц - δ50 меньше 1 мкм и шириной функции распределения Span=(δ90-δ10)/δ50 не более 2, в количестве 10-25% от общей массы, в течение 7-8 рециклов при избыточном давлении азота не менее 4 кг/см2, где δ50 - размер, меньше которого массовая доля частиц составляет 50% (средний размер частиц), δ10 - размер, меньше которого массовая доля частиц составляет 10%, δ90 - размер, меньше которого массовая доля частиц составляет 90%.