Способ биологического обезвреживания жидких углеводородсодержащих отходов и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к биотехнологии. Предложен способ биологического обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов. Вводят в жидкие углеводородсодержащие отходы биопрепарат углеводородокисляющих микроорганизмов, из расчета 1 кг биопрепарата на 10 кг углеводородов. Одновременно добавляют в рабочую емкость для получения рабочей суспензии воду при объемном соотношении отходов к воде от 1:4 до 1:50, в зависимости от начальной концентрации углеводородов. Затем добавляют макроэлементы, микроэлементы и, при необходимости, регулятор кислотности. Осуществляют обезвреживание от 12 ч до 15 ч с постоянным перемешиванием и подачей воздуха. Контролируют и поддерживают температуру от 28°С до 36°С и рН от 4 до 7. Далее осуществляют слив продукта обезвреживания из рабочей емкости, при этом оставляют в рабочей емкости не менее 25% объема рабочей суспензии. После чего повторяют весь цикл обезвреживания. Второй и последующие циклы обезвреживания осуществляют без добавления биопрепарата. Также предложено устройство для биологического обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов. Устройство включает рабочую емкость с технологическими патрубками, мешалку и расходную емкость, установленную над рабочей емкостью и сообщенную через соединительный трубопровод с ней. Мешалка оснащена электрическим приводом и закреплена с возможностью вращения вокруг вертикальной оси. Рабочая емкость оснащена уровнемером, загрузочным бункером для биопрепарата, емкостью для микро- и макроэлементов, емкостью для регулятора кислотности и встроенным теплообменником. Соединительный трубопровод снабжен запорным устройством и патрубком для подачи воды. Техническим результатом является сокращение времени и повышение эффективности процесса обезвреживания, расширение области применения способа и устройства. 2 н. и 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Группа изобретений относится к биотехнологии, в частности к микробиологической переработке отходов производства, и может применяться для обезвреживания отходов, образующихся при очистке природного газа на компрессорных станциях, газораспределительных станциях и при очистке полостей магистральных газопроводов. В результате технологических операций по очистке природного газа от жидких и твердых примесей на узлах очистки газа на компрессорных станциях и газораспределительных станциях, а также в результате очистки полостей магистральных газопроводов путем продувки с пропуском очистных устройств образуется стойкая углеводородсодержащая эмульсия, пожароопасная и токсичная (отход производства II-III классов опасности), требующая обезвреживания с последующим использованием продукта обезвреживания.

Известен способ очистки почвы и воды от загрязнений нефтью и нефтепродуктами (патент РФ №2108426, Е02 В 15/04, опубл. 1998.04.10), предусматривающий введение в загрязненную среду водной суспензии биопрепарата, содержащего нефтеокисляющие микроорганизмы. Вначале готовят водную суспензию биопрепарата, после чего активируют нефтеокисляющие организмы путем барботирования водной суспензии биопрепарата воздухом. Способ позволяет сократить период адаптации микроорганизмов при резком изменении условий жизнедеятельности и уменьшить время, необходимое для очистки почвы и воды от нефти и нефтепродуктов. Недостатком указанного способа является низкая скорость утилизации углеводородов в процессе очистки.

Наиболее близким аналогом к предлагаемому способу (прототипом) является способ переработки углеродсодержащего материала (патент Российской Федерации №1816394, Е21 В 43/295, опубл. 1995.12.27) путем воздействия на него микроорганизмами в водном растворе в аэробных условиях при 20-35°С и перемешивании. Углеродсодержащий материал обрабатывают смесью бактерий, полученных адаптацией ассоциации микроорганизмов, окисляющих пшеничную солому, к перерабатываемому углеродсодержащему материалу. Процесс ведут в присутствии подвижного фосфора до получения стабильной неосаждаемой суспензии. Способ позволяет получить продукт с высоким содержанием гуминовых кислот и водорастворимых фракций. Недостатком данного способа является значительное время переработки углеродсодержащего материала и ограниченный перечень утилизируемых органических веществ, что не позволяет обезвреживать жидкие углеводородсодержащие отходы, образовавшиеся при очистке природного газа и полостей магистральных газопроводов.

Известен аппарат для культивирования микроорганизмов (патент РФ №1349241, С12М 1/06, опубл. 1995.11.27), включающий емкость, снабженную патрубками для подачи питательной среды и сжатого воздуха и патрубками для отвода отработанных газов и готовой биомассы, и установленное в емкости устройство для аэрации и перемешивания. Устройство для аэрации и перемешивания выполнено в виде сегнерова колеса, состоящего из трубок, которые, кроме основных выпускных отверстий, имеют по всей длине равномерно расположенные с ними в одной плоскости дополнительные отверстия. Трубки снабжены наклонно прикрепленными к ним лопастями. Недостатком аппарата является низкая скорость массопередачи газ-жидкость.

Наиболее близким аналогом (прототипом) к предлагаемому устройству в части конструкции является аппарат для выращивания микроорганизмов (патент РФ №2055882, С12М 1/04, опубл. 1996.03.10), содержащий емкость с технологическими патрубками, размещенные в емкости аэратор, мешалку с горизонтальными лопастями, укрепленную на приводном валу, и трубопровод для подвода воздуха. Аэратор представляет собой стакан, обращенный днищем вверх, на стенке которого размещены полые горизонтальные лопасти нижнего яруса мешалки, а в стенке стакана имеются отверстия для выхода воздуха, сообщенные с полостями лопастей. При этом выходные участки лопастей размещены на их тыльных сторонах относительно направления вращения лопастей, а выходной участок трубопровода для подвода воздуха сообщен с полостью стакана. Недостатком известного аппарата является низкий коэффициент массопередачи и высокие удельные энергозатраты на аэрацию и перемешивание. Кроме того, известное устройство не обеспечивает условия для биологического обезвреживания отходов производства.

Задачей, на решение которой направлена предлагаемая группа изобретений, является разработка способа биологического обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, и устройства для его осуществления, позволяющих получить экологически безопасный продукт, пригодный для дальнейшего использования.

Техническим результатом, на достижение которого направлена предлагаемая группа изобретений, является сокращение времени обезвреживания, повышение эффективности процесса обезвреживания, а также расширение области применения предлагаемого устройства за счет совмещения процесса обезвреживания и процесса культивирования микроорганизмов.

Технический результат достигается за счет того, что в способе биологического обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, путем воздействия на них микроорганизмами в водном растворе в аэробных условиях и перемешивания, предварительно определяют начальную концентрацию углеводородов в упомянутых отходах. Воздействие на упомянутые отходы осуществляют углеводородокисляющими микроорганизмами в рабочей емкости устройства для обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов. Упомянутое устройство содержит рабочую емкость со сливным патрубком, патрубком для отвода отработанного газа, патрубком подачи сжатого воздуха, мешалку с горизонтальными лопастями, размещенную внутри рабочей емкости, установленную над рабочей емкостью расходную емкость, снабженную входным патрубком и сообщенную через соединительный трубопровод с рабочей емкостью. Мешалка оснащена электрическим приводом и закреплена на верхней поверхности рабочей емкости с возможностью вращения вокруг вертикальной оси. Рабочая емкость оснащена уровнемером, загрузочным бункером для хранения биопрепарата, емкостью для хранения микро- и макроэлементов, емкостью для хранения регулятора кислотности и встроенным теплообменником. Соединительный трубопровод снабжен запорным устройством и патрубком для подачи воды. Рабочая емкость выполнена в виде вертикального цилиндра, снабженного технологическим люком и смотровым люком. Воздействие на упомянутые отходы осуществляют путем введения в рабочую емкость биопрепарата, содержащего указанные микроорганизмы, из расчета 1 кг биопрепарата на 10 кг углеводородов с одновременным добавлением в рабочую емкость для получения рабочей суспензии воды в объемном соотношении упомянутых отходов к воде, равном от 1:4 до 1:50, в зависимости от начальной концентрации углеводородов. Затем в рабочую емкость добавляют макроэлементы, микроэлементы и, при необходимости, регулятор кислотности. Обезвреживание осуществляют от 12 ч до 15 ч с постоянным перемешиванием и подачей воздуха, а также с постоянным контролем и с поддержанием температуры от 28°С до 36°С и рН от 4 до 7, после чего осуществляют слив продуктов обезвреживания из рабочей емкости, при этом оставляют в рабочей емкости не менее 25% рабочей суспензии. Затем повторяют весь цикл обезвреживания, причем второй и последующие циклы осуществляют без добавления биопрепарата. В качестве макроэлементов в рабочую камеру добавляют соли азота, фосфора, калия, магния, а в качестве микроэлементов - соли железа, марганца, меди, цинка.

Указанный технический результат достигается в устройстве для осуществления предлагаемого способа, включающем рабочую емкость со сливным патрубком, патрубком для отвода отработанного газа, патрубком подачи сжатого воздуха и мешалку с горизонтальными лопастями, размещенную внутри рабочей емкости, содержащем установленную над рабочей емкостью расходную емкость, снабженную входным патрубком и сообщенную через соединительный трубопровод с рабочей емкостью. Мешалка оснащена электрическим приводом и закреплена на верхней поверхности рабочей емкости с возможностью вращения вокруг вертикальной оси. Рабочая емкость оснащена уровнемером, загрузочным бункером для хранения биопрепарата, емкостью для хранения микро- и макроэлементов, емкостью для хранения регулятора кислотности и встроенным теплообменником. Соединительный трубопровод снабжен запорным устройством и патрубком для подачи воды. Рабочая емкость выполнена в виде вертикального цилиндра, снабженного технологическим люком и смотровым люком.

Определение начальной концентрации углеводородов в составе жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов (как правило, начальная концентрация составляет от 10% до 98%), позволяет наиболее точно подобрать количественное соотношение компонентов, входящих в рабочую суспензию, и обеспечить эффективную для деятельности микроорганизмов концентрацию углеводородов. Внесение в начале процесса обезвреживания мощной дозы биопрепарата, содержащего заранее адаптированные к процессу аэробные углеводородокисляющие микроорганизмы, позволяет исключить лаг-фазу и уменьшить инфицированность процесса. Постоянное перемешивание рабочей суспензии посредством электрической мешалки с одновременной подачей воздуха создает аэробные условия, повышает интенсивность окисления углеводородов микроорганизмами и ускоряет процесс роста и размножения микроорганизмов. Микроорганизмы, поглощая углеводороды, превращают отходы в нетоксичные вещества и накапливают клеточную массу, которая может быть использована в качестве удобрения. Одновременное введение всех компонентов рабочей суспензии в рабочую емкость устройства для биологического обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, и предлагаемая герметичная конструкция рабочей емкости позволяют совмещать процесс обезвреживания и процесс получения биомассы углеводородокисляющих микроорганизмов. Кроме того, осуществление процесса обезвреживания в рабочей емкости упомянутого устройства позволяет исключить внесение специализированных штаммов в больших объемах в природную среду, что может привести к непредсказуемым экологическим последствиям. Продукт, получаемый при обезвреживании (органическое вещество биомассы), пригоден для дальнейшего использования в сельском хозяйстве.

В качестве углеводородокисляющих микроорганизмов в предлагаемом способе используют, в частности, штаммы или дрожжей Candida maltosa ВКПМ Y-3446, или бактерий Dietzia maris ВКПМ АС-1824, или их консорциум, например биопрепарат, включающий указанные штаммы в отношении 50:50. Данный биопрепарат выпускается по ТУ 9291-139-31323949.

Штамм дрожжей Candida maltosa ВКПМ Y-3446 выделен из образцов загрязненного углеводородами грунта селекционным путем.

Штамм бактерий Dietzia maris ВКПМ Ас-1824 получен автоселекционным путем в условиях длительной непрерывной ферментации в стерильных условиях штамма Rhodococcus sp. ВКПМ Ас-1258.

Экспериментальные данные о количественном соотношении компонентов, необходимых для получения рабочей суспензии и обеспечения эффективной концентрации углеводородов в ней, в зависимости от начальной концентрации углеводородов в составе жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводом, приведены в таблице.

| Начальная концентрация углеводородов, % | Объем жидких углеводородсодержащих отходов, л | Объем воды, л | Количество био-препарата | Соотношение объем отходов:объем воды |

| 1 | 2 | 3 | 4 | 5 |

| До 10 | 415,0 | 1660,0 | 1 кг на 10 кг углеводородов | 1:4 |

| 11:20 | 208,0 | 1872,0 | 1:9 | |

| 21-30 | 138,0 | 1932,0 | 1:14 | |

| 31-40 | 104.0 | 1976,0 | 1:19 | |

| 41-50 | 83,0 | 1992,0 | 1:24 | |

| 51-60 | 69,0 | 2001,0 | 1:29 | |

| 61-70 | 59,0 | 2006,0 | 1:34 | |

| 71-80 | 52,0 | 2028,0 | 1:39 | |

| 81-90 | 46,0 | 2024,0 | 1:44 | |

| 90 и выше | 41,0 | 2050,0 | 1:50 |

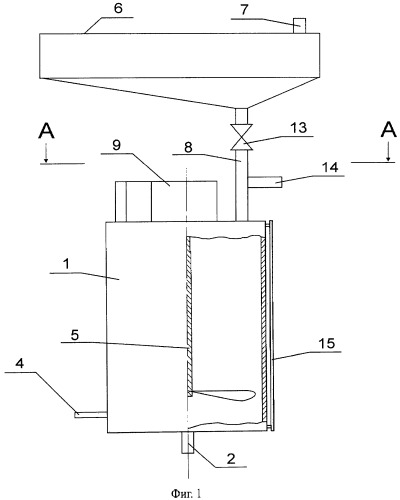

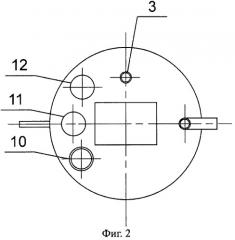

На фиг.1 изображен общий вид, совмещенный с разрезом, устройства для обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, на фиг. 2 - разрез А-А на фиг.1.

Устройство для обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, включает рабочую емкость 1 со сливным патрубком 2, патрубком 3 для отвода отработанного воздуха и патрубком 4 подачи сжатого воздуха, мешалку 5 с горизонтальными лопастями, размещенную внутри рабочей емкости 1, и установленную над рабочей емкостью 1 расходную емкость 6, снабженную входным патрубком 7 и сообщенную через соединительный трубопровод 8 с рабочей емкостью 1. Мешалка 5 оснащена электрическим приводом 9 и закреплена на верхней поверхности рабочей емкости 1 с возможностью вращения вокруг вертикальной оси. Рабочая емкость 1 снабжена загрузочным бункером 10 для хранения биопрепарата, емкостью 11 для хранения раствора микро- и макроэлементов, емкостью 12 для хранения регулятора кислотности и встроенным теплообменником (на фигурах не показан). Соединительный трубопровод 8 снабжен запорным устройством 13 и патрубком 14 для подачи воды. Рабочая емкость 1, расходная емкость 6, емкость 11 для хранения микро- и макроэлементов и емкость 12 для хранения регулятора кислотности выполнены из нержавеющей стали. Загрузочный бункер 10 для хранения биопрепарата выполнен из оргстекла. Рабочая емкость 1 оснащена уровнемером 15 и выполнена в виде вертикального цилиндра, снабженного технологическим люком, предназначенным для чистки рабочей емкости 1, и смотровым люком (на фигурах не показаны). Загрузочный бункер 10, емкость 11 и емкость 12 расположены на наружной верхней поверхности рабочей емкости 1. Все детали устройства и их соединения выполнены герметичными, исключающими протекание жидкости.

Устройство для обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, работает следующим образом.

Жидкие углеводородсодержащие отходы, образовавшиеся при очистке природного газа и полостей магистральных газопроводов, через входной патрубок 7 подают в расходную емкость 6, где с помощью анализатора углеводородов в жидкости определяют начальную концентрацию углеводородов в отходах. Затем упомянутые отходы по соединительному трубопроводу 8 при открытом запорном устройстве 13 самотеком попадают в рабочую емкость 1. В зависимости от начальной концентрации углеводородов в рабочую емкость 1 для получения рабочей суспензии через патрубок 14 для подачи воды подают техническую воду, из загрузочного бункера 10 - биопрепарат, из емкости 11 - раствор микро- и макроэлементов, из емкости 12 - регулятор кислотности (при необходимости), с возможностью дозировать требуемое количество. Далее осуществляют постоянное перемешивание с помощью мешалки 5 и насыщение кислородом воздуха рабочей суспензии путем подачи сжатого воздуха от компрессорной установки (на фигурах не показана) через патрубок 4 подачи сжатого воздуха в рабочую емкость 1. Подачу воздуха осуществляют под лопасти мешалки 5 с расходом воздуха 100 м3/ч на 1 м3 рабочей суспензии. После завершения процесса обезвреживания продукт обезвреживания через сливной патрубок 2 сливают в герметичную накопительную емкость (на фигурах не показана) для дальнейшего использования.

Пример осуществления предлагаемого способа с использованием устройства для обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов.

Жидкие углеводородсодержащие отходы, образовавшиеся при очистке природного газа и полостей магистральных газопроводов, загружают в расходную емкость указанного устройства через входной патрубок. В расходной емкости с помощью анализатора углеводородов в жидкости определяют начальную концентрацию углеводородов в отходах, после чего открывают запорное устройство на соединительном трубопроводе и отходы (в данном примере с начальной концентрацией углеводородов 50%, что соответствует 400 г/л) подают в рабочую емкость в объеме 83 л. Рабочую емкость через патрубок подачи воды заполняют технической водой в объеме 1992 л, обеспечивая тем самым эффективную концентрацию углеводородов в рабочей суспензии (около 2%, что соответствует 20 г/л). Объем технической воды и объем отходов, поступающих в рабочую емкость, контролируют с помощью уровнемера. Из предварительно загруженных емкости для хранения раствора микро- и макроэлементов, емкости для хранения регулятора кислотности и загрузочного бункера в рабочую емкость добавляют 3 кг биопрепарата (что обеспечивает начальную концентрацию клеток микроорганизмов в среде), содержащего аэробные углеводородокисляющие микроорганизмы с титром живых клеток не менее 106 кл./г, раствор микро- и макроэлементов и, при необходимости, регулятор кислотности. В качестве биопрепарата используют штаммы или дрожжей Candida maltosa ВКПМ Y-3446, или бактерий Dietzia maris ВКПМ АС-1824, или их консорциум. При использовании любого из упомянутых препаратов получают аналогичные результаты, которые обусловлены внесением в рабочую емкость в начале процесса обезвреживания дозы биопрепарата, превышающей необходимую в несколько раз. Оптимальный состав раствора микро- и макроэлементов: KNO3 - 216 г/л, КН2РO4 - 32,4 г/л, Na2HPO4×12H2O - 75,4 г/л, MgSO4 - 43,2 г/л, FeSO4×7H2O - 0,24 г/л, ZnSO4×7H2O - 0,16 г/л, MnSO4×7H2O - 0,18 г/л, CuSO4 - 0,02 г/л. Раствор микро- и макроэлементов в рабочую емкость подают в объеме 35 л. Далее осуществляют перемешивание полученной рабочей суспензии с помощью электрической лопастной мешалки с одновременной принудительной аэрацией путем подачи сжатого воздуха от компрессорной установки через патрубок подачи сжатого воздуха в рабочую емкость. Процесс обезвреживания осуществляют 12 часов с постоянным контролем и поддержанием температуры от 28°С до 36°С и уровня кислотности от 4 до 7, в зависимости от вида микроорганизмов (для бактерий - 7, для дрожжей - 4). При этом температуру контролируют термопарой, а поддерживают с помощью теплообменника, встроенного в рабочую емкость. Уровень кислотности измеряют рН-метром. Через 12 ч определяют остаточную концентрацию углеводородов в отходах. Критерием окончания процесса обезвреживания является остаточная концентрация углеводородов не более 0,1 мг/л. В первом цикле обезвреживания требуемая остаточная концентрация углеводородов была достигнута через 12 ч. После окончания процесса обезвреживания осуществляют слив продукта обезвреживания (биомассы) в герметичную накопительную емкость для дальнейшего использования, например, в сельском хозяйстве. С учетом скорости роста микроорганизмов (для дрожжей и бактерий: увеличение массы микроорганизмов в два раза за 5÷5,5 ч) через 12 ч получают четырехкратное увеличение массы микроорганизмов. После слива полученного продукта обезвреживания в рабочей емкости оставляют не менее 25% объема рабочей суспензии в качестве «закваски» и загружают следующую порцию отходов, которые микроорганизмы используют как питательную среду, что позволяет вести непрерывное наращивание биомассы. Далее повторяют весь цикл обезвреживания, но без добавления биопрепарата. При осуществлении следующего цикла обезвреживания требуемая остаточная концентрация была достигнута через 15 ч, что обусловлено преобладанием в отходах углеводородов тяжелых фракций.

Таким образом, в предлагаемом способе биологического обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, с использованием устройства для обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, количественное содержание компонентов рабочей суспензии (биопрепарата, микро- и макроэлементов, регулятора кислотности) увязывают с начальной концентрацией углеводородов в обезвреживаемых отходах и обеспечивают одинаковую концентрацию углеводородов в начале каждого цикла всего процесса обезвреживания. Применение микроорганизмов, использующих углеводороды в качестве основного продукта жизнедеятельности, и достижение эффективной концентрации углеводородов и эффективной концентрации микроорганизмов в рабочей суспензии в начале каждого цикла процесса обезвреживания обеспечивают режим прироста биомассы вплоть до окончания каждого цикла, что позволяет сократить время обезвреживания и повысить эффективность процесса обезвреживания жидких углеводородсодержащих отходов производства. Совмещение процесса биологического обезвреживания и процесса культивирования микроорганизмов позволяет расширить область применения устройства.

1. Способ биологического обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, путем воздействия на них микроорганизмами в водном растворе в аэробных условиях и перемешивания, отличающийся тем, что предварительно определяют начальную концентрацию углеводородов в упомянутых отходах, воздействие на них осуществляют углеводородокисляющими микроорганизмами в рабочей емкости устройства для обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, путем введения в нее биопрепарата, содержащего указанные микроорганизмы, из расчета 1 кг биопрепарата на 10 кг углеводородов с одновременным добавлением в рабочую емкость для получения рабочей суспензии воды при объемном соотношении упомянутых отходов к воде от 1:4 до 1:50, в зависимости от начальной концентрации углеводородов, затем в рабочую емкость добавляют макроэлементы, микроэлементы и, при необходимости, регулятор кислотности, обезвреживание осуществляют от 12 ч до 15 ч с постоянным перемешиванием и подачей воздуха, а также с постоянным контролем и с поддержанием температуры от 28°С до 36°С и рН от 4 до 7, далее осуществляют слив продукта обезвреживания из рабочей емкости, при этом оставляют в рабочей емкости не менее 25% объема рабочей суспензии, после чего повторяют весь цикл обезвреживания, причем второй и последующие циклы обезвреживания осуществляют без добавления биопрепарата.

2. Способ по п.1, отличающийся тем, что в качестве макроэлементов добавляют в рабочую емкость соли азота, фосфора, калия, магния, а в качестве микроэлементов - соли железа, марганца, меди, цинка.

3. Устройство для обезвреживания жидких углеводородсодержащих отходов, образовавшихся при очистке природного газа и полостей магистральных газопроводов, способом по п.1, включающее рабочую емкость со сливным патрубком, патрубком для отвода отработанного воздуха и патрубком подачи сжатого воздуха, мешалку с горизонтальными лопастями, размещенную внутри рабочей емкости, отличающееся тем, что содержит установленную над рабочей емкостью расходную емкость, снабженную входным патрубком и сообщенную через соединительный трубопровод с рабочей емкостью, мешалка размещена в рабочей емкости, оснащена электрическим приводом и закреплена на верхней поверхности рабочей емкости с возможностью вращения вокруг вертикальной оси, при этом рабочая емкость оснащена уровнемером, загрузочным бункером для хранения биопрепарата, емкостью для хранения микро- и макроэлементов, емкостью для хранения регулятора кислотности и встроенным теплообменником, а соединительный трубопровод снабжен запорным устройством и патрубком для подачи воды.

4. Устройство по п.3, отличающееся тем, что рабочая емкость выполнена в виде вертикального цилиндра, снабженного технологическим люком и смотровым люком.