Способ получения покрытия из краски на основе перхлорвиниловой и глифталевой смол

Иллюстрации

Показать всеИзобретение относится к способу получения износостойких лакокрасочных покрытий. Способ включает введение дисперсной добавки в краску на основе перхлорвиниловой и глифталевой смол. Перемешивают компоненты краски. Сушку покрытия осуществляют в течение 10 суток. Добавка представляет собой нанопорошок диоксида кремния, диспергированный ультразвуком в растворителе при их соотношении 1:10-1:20 мас.ч. Количество нанопорошка в краске составляет 0,005-0,01%. Изобретение позволяет получать покрытия с повышенной в 2 раза износостойкостью без потери эластичности. 1 з.п. ф-лы, 1 табл., 2 ил., 3 пр.

Реферат

Изобретение касается способа получения износостойких лакокрасочных покрытий.

При эксплуатации окрашенных металлических изделий в тяжелых климатических условиях (песчаные или пыльные ветра) требуется их повышенная износостойкость.

Предлагаемое изобретение может быть использовано для получения лакокрасочных покрытий из краски на основе перхлорвиниловой и глифталевой смол и относится к технологии получения износостойких лакокрасочных покрытий.

Хлорированный поливинилхлорид (перхлорвинил), в котором атомы водорода замещаются на хлор, является разновидностью поливинилхлорида, поэтому способы получения этих лакокрасочных покрытий подобны и далее будут рассмотрены известные способы получения поливинилхлоридных покрытий.

Известен способ получения поливинилхлоридной композиции, наполненной органофилизованными карбонатными компонентами (С.Ж.Гукосян. Модифицированный травертин - наполнитель поливинилхлорида. Пластические массы, №5, 1999, с.43-45). Модификация поверхности частиц минерального наполнителя (гидрофобизация) - известный прием для улучшения совместимости наполнителя с полимером, приводящий к улучшению эксплуатационных характеристик композитов.

Однако в известном способе модификация поверхности наполнителя требует дополнительных затрат.

Кроме этого, известен способ получения (RU 2264419 C1, МПК C08 27/106, C08K 30/00, 2005.11.20) поливинилхлоридной композиции, содержащей дисперсный наполнитель полифункционального действия в виде битумсодержащей породы с битумонасыщенностью 1-8%, при следующем соотношении ингредиентов, мас.ч.: ПВХ-композиция - 100 мас.ч, дисперсный наполнитель - 1-20 мас.ч. В этом случае улучшаются технологические характеристики, без уменьшения эксплуатационных, что обусловлено эффектом “смазки” (или эффектом межструктурной пластификации) битумной компоненты наполнителя.

Однако такое значительное количество наполнителя также приводит к повышенным материальным затратам.

Наиболее близким по технической сущности к заявляемому способу является способ получения покрытия из поливинилхлоридной краски, наполненной неорганическими компонентами (RU 2210579 C2, кл. C08L 27/06, 2003), включающей (мас.ч.): ПВХ-композиция - 100, аспирационная пыль - 1-10.

Недостатками способа-прототипа являются то, что введение аспирационной пыли не приводит к увеличению прочности композиции и ведет к снижению полимероемкости, ухудшает термостабильность материала, снижает коэффициент текучести, увеличивает водопоглощение, приводит к повышенному расходу дисперсного наполнителя.

Техническим результатом заявляемого изобретения является повышение износостойкости покрытия из краски на основе перхлорвиниловой и глифталевой смол без уменьшения ее эластичности, изменения ее внешнего вида и шероховатости поверхности, а также снижения количества дисперсного наполнителя в составе краски.

Указанный технический результат достигается тем, что в способе получения покрытия из краски на основе перхлорвиниловой и глифталевых смол, включающем введение дисперсной добавки в краску, перемешивание компонентов краски, сушку покрытия, согласно изобретению в качестве дисперсной добавки используют нанопорошок диоксида кремния, диспергированный в растворителе ультразвуком, при этом количество нанопорошка в краске составляет 0,005-0,01%.

Отличительными признаками заявляемого способа являются то, что для повышения износостойкости из краски на основе перхлорвиниловой и глифталевой смол используют диспергированный ультразвуком в растворителе нанопорошок диоксида кремния, а также установленное его оптимальное количество.

Известно, что наиболее высокие показатели износостойкости достигаются при оптимальном балансе твердости и эластичности лакокрасочного покрытия. Другими словами, повышение износостойкости приводит к ухудшению упругих свойств покрытия из краски, то есть к уменьшению ее эластичности. Применение нанопорошка диоксида кремния позволило избежать этой зависимости, то есть существенно увеличить износостойкость без заметного уменьшения эластичности и изменения других, важных для практического использования свойств лакокрасочного покрытия. При этом используют малое количество (0,005-0,01)% вносимого в краску нанопорошка диоксида кремния. Средний размер наночастиц диоксида кремния известных марок составляет менее 50 нм. Предполагается (см. «Синергетика композитных материалов» под редакцией В.И.Соломатова, Липецк, 1994 г., стр.94), что эффект повышения прочности модифицированных полимеров, к которым можно отнести покрытия из краски на основе перхлорвиниловой и глифталевой смол, может происходить вследствие сшивки смежных полимерных цепей через наночастицы наполнителя, расположенные между цепями. Основная задача при использовании нанопорошков с целью модификации краски - получить неагломерированные наночастицы, равномерно распределенные в краске. В предлагаемом изобретении эта задача решается с помощью ультразвукового диспергирования нанопорошка в растворителе и последующем механическом размешивании краски с суспензией нанопорошка.

Известно, что нанопорошки диоксида кремния обладают высокой удельной поверхностью и аморфной структурой. Это позволяет утверждать об его значительном запасе неравновесной энергии, которая может быть направлена на повышение износостойкости краски. По результатам проведенных измерений было выяснено, что добавка нанопорошка диоксида кремния в краску на основе перхлорвиниловой и глифталевых смол приводит к увеличению износостойкости краски. Установлено, что добавлением разного количества нанопорошка диоксида кремния можно изменять износостойкость покрытия из краски на основе перхлорвиниловой и глифталевой смол в зависимости от концентрации вносимого порошка. Экспериментально было выявлено, что наибольшее значение износостойкости без изменения других ее свойств достигается, когда количество нанопорошка в краске составляет 0,005-0,01%.

Результаты испытаний на износостойкость покрытий из красок XB-16 и XB-124, модифицированных нанопорошком диоксида кремния, которые нанесли на предварительно загрунтованный грунтовкой ВЛ-02 обшивочный металлический лист лопасти рулевого винта вертолета Ми-8, представлены в таблице.

| Наименование краски и ее модификаций | Износостойкость лакокрасочного покрытия, мин/мкм |

| Краска на основе перхлорвиниловой и глифталевой смол (XB-16) | 1 |

| Модифицированная краска на основе перхлорвиниловой и глифталевой смол (XB-16+0,005% SiO2 «Таркосил») | 2,1 |

| модифицированная краска на основе перхлорвиниловой и глифталевой смол (XB-16+0,01% SiO2 «Таркосил») | 2 |

| Модифицированная краска на основе перхлорвиниловой и глифталевой смол (XB-124+0,005% SiO2 «Таркосил») | 2,0 |

| Модифицированная краска на основе перхлорвиниловой и глифталевой смол (XB-124+0,01% SiO2 «Таркосил») | 2,2 |

| Модифицированная краска на основе перхлорвиниловой и глифталевой смол (XB-16+0,004% SiO2 «Таркосил») | 1,2 |

| Модифицированная краска на основе перхлорвиниловой и глифталевой смол (XB-16+0,02% SiO2 «Таркосил») | 1,2 |

| Модифицированная краска на основе перхлорвиниловой и глифталевой смол (XB-124+0,004% SiO2 «Таркосил») | 1,1 |

| Модифицированная краска на основе перхлорвиниловой и глифталевой смол (XB-124+0,02% SiO2 «Таркосил») | 0,9 |

Испытания полученного покрытия на износостойкость проводились на пескоструйной установке. Износостойкость определялась в разных точках покрытия, затем полученные значения усреднялись; расстояние от образца до сопла 4 см, давление на выходе компрессора 1,25 МПа, диаметр трубки сопла 6 мм, песок кварцевый, фильтрованный, размером не более 500 мкм. Таким образом, результаты измерений показывают, что износостойкость покрытия XB-16 с нанопорошком диоксида кремния (содержание порошка в краске XB-16 составляет 0,005-0,01 мас.%) увеличилась в 2 и более раз. Также были проведены испытания образцов согласно ТУ 6-10-1301-83. Эластичность модифицированной краски при изгибе по сравнению с контрольным образцом не изменилась и составляет не более 1 мм. Внешний вид модифицированного покрытия также остался без изменений: без морщин, оспин, потеков и посторонних включений. Адгезия покрытия, проведенная методом решетчатых надрезов согласно ГОСТ 15140-78, не более 1 балла для модифицированного и немодифицированного покрытий, что также соответствует ТУ.

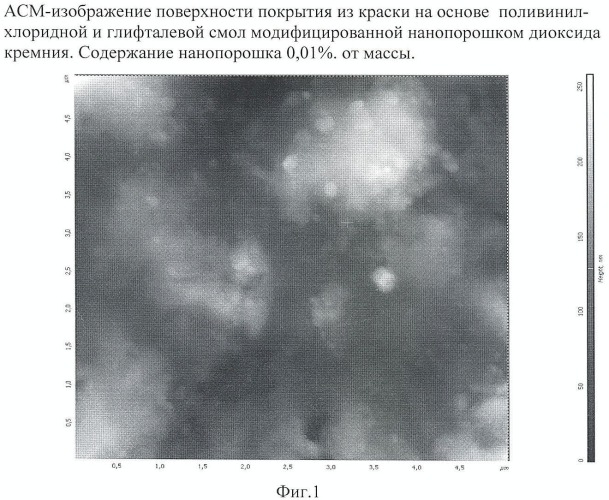

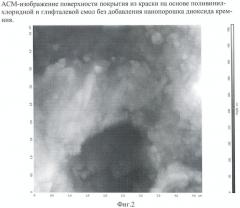

На фотографиях (фиг.1, 2) показаны атомно-силовые изображения (АСМ) поверхности покрытия из краски XB-16 без нанопорошка (фиг.2) и модифицированной нанопорошком (фиг.1). Размеры углублений в краске, модифицированной нанопорошком диоксида кремния ~1,2 мкм, что значительно меньше размера углублений в немодифицированной краске ~3,2 мкм. Таким образом, наночастицы нанопорошка диоксида кремния создают упрочнение покрытия из краски за счет уменьшения размеров ее углублений, пор и создают дополнительные структурные связи как в дефектных местах вещества краски, так и между ее длинными полимерными молекулами. Уменьшение размеров пор должно приводить к повышению влагоустойчивости покрытия. К тому же известно, что диоксид кремния является хорошим пеногасителем при отвердевании лакокрасочного покрытия.

Полученные результаты позволяют создать перхлорвиниловую краску, которая при заданной концентрации нанопорошка диоксида кремния обеспечит повышение износостойкости покрытия из этой краски неменее чем в два раза без потери эластичности, внешнего вида и увеличения шероховатости поверхности покрытия.

Заявляемый способ осуществляют следующим образом.

Нанопорошок диоксида кремния насыпают в растворитель в соотношении 1:10 до 1:20 мас.ч., далее в течение 7-10 минут производят ультразвуковое диспергирование нанопорошка в растворителе с мощностью ультразвуковых колебаний не менее 500 Вт/л. Полученная суспензия в количестве, соответствующем массовому содержанию нанопорошка диоксида кремния 0,005-0,01% в краске, смешивают с краской на основе перхлорвиниловой и глифталевой смол с помощью миксера со скоростью вращения лопаток не менее 3000 оборотов в минуту в течение 7-10 минут. Далее приготовленной модифицированной краской производят окраску поверхности и производят сушку покрытия в соответствии с инструкцией предприятия-изготовителя краски.

С использованием предлагаемого способа была окрашена (модифицированной нанопорошком диоксида кремния краской XB-16) предварительно обработанная грунтовкой ВЛ-02 металлическая поверхность рулевого винта вертолета Ми-8.

Заявляемый способ поясняется следующими примерами конкретного выполнения.

Пример 1

1) Получение модифицированной краски XB-16.

Отвешивался 1 кг краски XB-16. Пять граммов порошка диоксида кремния марки Таркосил добавляли к 0,1 литрам растворителя Р-5, и суспензию диспергировали ультразвуком мощностью 500 Вт/л в ванночке из нержавеющей стали в течение 7 минут. Затем диспергированный в растворителе порошок добавлялся в 1 кг краски и размешивался в цилиндрической емкости с помощью миксера с числом оборотов 3000 об/мин в течение 7 минут.

2) Получение покрытия из модифицированной краски XB-16.

Для получения покрытия полученная в описанном выше разделе (1) краска пропускалась через полипропиленовый фильтр с размерами пор 190 мкм. Готовился загрунтованный грунтовкой ВЛ-02 и обработанный шлифовальной шкуркой с нулевой зернистостью с последующей протиркой хлопчатобумажной ветошью металлический лист. Далее отфильтрованная краска краскораспылителем наносилась на этот лист двумя слоями. Происходила сушка покрытия в течение 10 суток. Износостойкость определялась по времени схода покрытия в результате действия на него струи кварцевого песка с металлического листа в пяти точках. Полученные результаты износостойкости усреднялись. Значение износостойкости покрытия для данного примера 2,1 мин/мкм и приведено в таблице. Остальные испытания покрытия проводились согласно ТУ 6-10-1301-83. На фиг.1 показано атомно-силовое изображение полученной в данном примере поверхности покрытия.

Пример 2

1) Получение модифицированной краски на основе XB-124. Отвешивался 1 кг краски XB-124. Пять граммов порошка диоксида кремния марки Таркосил добавляли к 0,1 литрам растворителя Р-5, и суспензию диспергировали ультразвуком мощностью 500 Вт/л в ванночке из нержавеющей стали в течение 7 минут. Затем диспергированный в растворителе порошок добавлялся в 1 кг краски и размешивался в цилиндрической емкости с помощью миксера с числом оборотов 3000 об/мин в течение 7 минут.

2) Получение покрытия из модифицированной краски на основе XB-124. Для получения покрытия полученная в описанном выше разделе (1) краска пропускалась через полипропиленовый фильтр с размерами пор 190 мкм. Готовился загрунтованный грунтовкой ВЛ-02 и обработанный шлифовальной шкуркой с нулевой зернистостью с последующей протиркой хлопчатобумажной ветошью металлический лист. Далее отфильтрованная краска краскораспылителем наносилась на этот лист двумя слоями. Происходила сушка покрытия в течение 10 суток. Износостойкость определялась по времени схода покрытия в результате действия на него струи кварцевого песка с металлического листа в пяти точках. Полученные результаты износостойкости усреднялись. Значение износостойкости покрытия для данного примера 2,0 мин/мкм и приведено в таблице. Остальные испытания покрытия проводились согласно ТУ 6-10-1301-83.

Другие данные таблицы получены аналогичным путем, изменяя концентрацию нанопорошка.

Пример 3

1) Получение модифицированной краски на основе XB-16.

Отвешивался 1 кг краски XB-16. Пять граммов порошка диоксида кремния марки аэросил добавляли к 0,1 литрам растворителя Р-5, и суспензию диспергировали ультразвуком мощностью 500 Вт/л в ванночке из нержавеющей стали в течение 7 минут. Затем диспергированный в растворителе порошок добавлялся в 1 кг краски и размешивался в цилиндрической емкости с помощью миксера с числом оборотов 3000 об/мин в течение 7 минут.

2) Получение покрытия из модифицированной краски на основе XB-16.

Для получения покрытия полученная в описанном выше разделе (1) краска пропускалась через полипропиленовый фильтр с размерами пор 190 мкм. Готовился загрунтованный грунтовкой ВЛ-02 и обработанный шлифовальной шкуркой с нулевой зернистостью с последующей протиркой хлопчатобумажной ветошью металлический лист. Далее отфильтрованная краска краскораспылителем наносилась на этот лист двумя слоями. Происходила сушка покрытия в течение 10 суток. Износостойкость определялась по времени схода покрытия в результате действия на него струи кварцевого песка с металлического листа в пяти точках. Полученные результаты износостойкости усреднялись. Значение износостойкости покрытия для данного примера 2,1 мин/мкм и приведено в таблице. Остальные испытания покрытия проводились согласно ТУ 6-10-1301-83.

1. Способ получения покрытия из краски на основе перхлорвиниловой и глифталевой смол, включающий введение дисперсной добавки в краску, перемешивание компонентов краски, сушку покрытия, отличающийся тем, что в качестве дисперсной добавки используют нанопорошок диоксида кремния, диспергированный ультразвуком в растворителе, при этом количество нанопорошка в краске составляет 0,005-0,01%.

2. Способ по п.1, отличающийся тем, что при диспергировании нанопорошок диоксида кремния и растворитель берут в соотношении 1:10-1:20 мас.ч.