Изделия из алюминиевого сплава, имеющие улучшенные комбинации свойств

Иллюстрации

Показать всеИзобретение относится к алюминиевым сплавам, в частности к сплавам алюминия серии 7000, подходящим для изготовления элементов конструкции коммерческих самолетов. Лист из алюминиевого сплава состоит из 6,8-8,5 вес.% Zn, 1,75-2,3 вес.% Сu, 1,5-1,84 вес.% Mg и до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V, и при необходимости добавок, измельчающих зерно, а остальное составляют алюминий и неизбежные примеси, при этом лист имеет толщину не более 2,00 дюймов. Лист имеет соотношение между пределом текучести и вязкостью разрушения, которое удовлетворяет выражению: FT_LT≥-4,0* (TYS_L)+453. Лист имеет TYS_L по меньшей мере 80 ksi и FT_LT по меньшей мере 100 ksi√дюйма, где TYS_L - предел текучести при растяжении листа в направлении L, в ksi, измеренный в соответствии со стандартом ASTM E8 и ASTM B557, FT_LT - вязкость разрушения (Карр) листа в плоском напряженном состоянии в направлении L-Т, в ksi√дюйма, измеренная в соответствии со стандартом ASTM E561 и В646 на образце алюминиевого сплава с центральной трещиной в положении Т/2 листа, при этом образец имеет ширину 16 дюймов, толщину 0,25 дюйма и начальную длину предварительной усталостной трещины 4 дюйма. Получают листы из алюминиевых сплавов, обладающих высокой вязкостью разрушения при сохранении приемлемого уровня прочности. 4 н. и 28 з.п., 10 ил., 10 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к алюминиевым сплавам, в частности сплавам алюминия («А1») серии 7000 (или 7ХХХ), согласно обозначениям Ассоциации алюминиевой промышленности, более конкретно, к изделиям из алюминиевого сплава, подходящим для изготовления элементов конструкции коммерческих самолетов, имеющих толщину не более 4 дюймов.

Уровень техники

Требования промышленности к алюминиевым сплавам становятся все более и более строгими с каждой новой серией самолетов, произведенной авиакосмической промышленностью. По мере увеличения размеров новых реактивных самолетов или по мере того, как укрупняются современные модели реактивных лайнеров, чтобы вместить большую полезную нагрузку и/или чтобы соответствовать большей дальности полета, чтобы улучшить эксплуатационные качества и экономичность, продолжают повышаться требования к снижению веса таких элементов конструкции, как компоненты крыла.

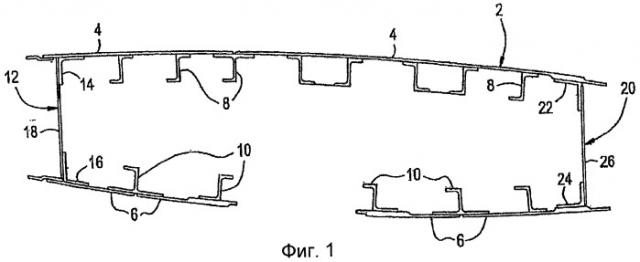

Конструкция обычного крыла самолета показана на Фиг.1 и включает кессон крыла, обозначенный в целом позицией 2. Кессон 2 крыла проходит наружу от фюзеляжа как основной силовой компонент крыла и проходит по существу перпендикулярно плоскости Фиг.1. В кессоне 2 крыла верхняя и нижняя обшивки крыла 4 и 6 разделены вертикальными конструкционными элементами, или лонжеронами, 12 и 20, проходящими между верхней и нижней обшивками крыла или перекрывающими их. Кессон 2 крыла содержит также нервюры, которые обычно проходят от одного лонжерона к другому. Эти нервюры лежат параллельно плоскости Фиг.1, тогда как обшивки крыла и лонжероны проходят перпендикулярно плоскости Фиг.1.

Верхнее покрытие крыла обычно состоит из обшивки 4 и элементов жесткости, или стрингеров 8. Эти элементы жесткости могут присоединяться по отдельности посредством крепления или быть сделаны как одно целое с обшивкой, чтобы избежать необходимости в отдельных стрингерах и заклепках. Во время полета верхняя структура крыла коммерческого самолета испытывает сжимающие нагрузки, что требует сплавов с высокой прочностью на сжатие. Это требование привело к созданию сплавов с все более и более высокой прочностью на сжатие при сохранении номинального уровня вязкости разрушения. Верхние элементы конструкции крыла современного большого самолета обычно сделаны из высокопрочных алюминиевых сплавов серии 7XXX, таких как алюминий 7150 (переизданный патент США 34,008), 7449 (патент США 5 560 789) или 7055 (патент США 5 221 377). Более свежий патент США 7 097 719 описывает улучшенный алюминиевый сплав 7055.

Однако разработка самолетов сверхвысокой вместимости привела к новым требованиям к конструкции. Из-за более крупного и более тяжелого крыла и высокой полной взлетной массы самолета эти самолеты испытывают высокие изгибающие вниз нагрузки при приземлении, вызывающие высокие растягивающие усилия в верхних элементах конструкции крыла. Хотя предел прочности на разрыв в современных сплавах для верхней части крыла более чем достаточный, чтобы выдерживать эти изгибающие нагрузки, вязкость разрушения у них становится лимитирующим расчетным критерием для расположенных на борту участков верхнего покрытия. Это привело к поискам сплавов для верхних конструкционных элементов суперлайнеров, имеющих очень высокую вязкость разрушения, более близкую к вязкости сплавов для нижней обшивки крыла, таких как 2324 (патент США 4 294 625), даже если нужно было пожертвовать до некоторой степени высокой прочностью. То есть, произошел сдвиг оптимальной комбинации прочности и вязкости разрушения, необходимой для максимального снижения веса верхних элементов конструкции крыла суперлайнеров, в сторону существенно большей вязкости разрушения и меньшей прочности.

Новые технологии сварки, такие как сварка трением с перемешиванием, также открыли много новых возможностей как для конструкций, так и для изделий из сплавов для применения в лонжероне крыла и компонентах нервюры в целях уменьшения веса и/или снижения стоимости. Для максимальных эксплуатационных характеристик лонжерона часть лонжерона, которая соединяется с верхней обшивкой крыла, должна иметь свойства, близкие к свойствам верхней обшивки, а часть лонжерона, которая соединяется с нижней обшивкой крыла, должна иметь свойства, близкие к свойствам нижней обшивки крыла. Это привело к использованию «составных» лонжеронов, содержащих верхний пояс лонжерона, 14 или 22, стенку 18 или 20 и нижний пояс лонжерона, 16 или 24, соединенные крепежными средствами (не показаны). Эта «составная» конструкция позволяет использовать изделия из сплавов, оптимальных для каждого компонента. Однако введение многих крепежных средств требует повышения стоимости сборки. Крепежные средства и отверстия под них также могут быть слабыми структурными звеньями, и может потребоваться увеличить толщину деталей, что несколько снижает выигрыш в свойствах от использования нескольких сплавов.

Один подход, использовавшийся для того, чтобы избежать повышения стоимости монтажа, связанного с составными лонжеронами, состоит в механической обработке всего лонжерона из толстого листа, штамповки или поковки из одного сплава. Иногда эта механическая обработка известна как «вырезание» детали. При такой конструкции необходимость создания соединений стенка/верхний лонжерон и стенка/нижний лонжерон отпадает. Неразъемный лонжерон, изготовленный таким способом, иногда называют «цельным лонжероном». Идеальный сплав для изготовления цельных лонжеронов должен иметь прочностные характеристики сплавов для верхнего крыла в сочетании с вязкостью разрушения и другими характеристиками стойкости к повреждениям, соответствующими сплавам для нижней части крыла. Обычно, достичь обеих характеристик одновременно сложно, и требуется компромисс между требованиями к свойствам верхней обшивки и нижней обшивки. Одним недостатком, который должен преодолеть цельный лонжерон, является то, что характеристики прочности и вязкости разрушения толстого изделия, использующегося в качестве исходного материала, обычно ниже, чем у более тонких изделий, обычно использующихся в «составных» лонжеронах, даже если цельный лонжерон сделан из того же сплава и при том же отпуске. Таким образом, компромисс в свойствах и применение толстых изделий для цельного лонжерона может привести к ухудшению веса. Одним сплавом для толстых изделий, который в достаточной мере соответствует требованиям к свойствам как верхнего, так и нижнего пояса лонжерона и сохраняет хорошие свойства даже в толстых изделиях благодаря своей низкой чувствительности к закалке, является сплав 7085, описанный в патенте США 6 972 110. Другим недостатком цельных лонжеронов, независимо от сплава, является высокое отношение покупного веса (т.е. материала, который закупается) к полетному весу (т.е. весу материала, летящего на самолете), известное как «покупной/полетный». Это по меньшей мере частично снижает выгоду в стоимости цельного лонжерона по сравнению с составным лонжероном, достигаемую благодаря пониженной стоимости сборки.

Однако новые технологии, такие как сварка трением с перемешиванием, произвели дальнейшие улучшения возможностей для веса и стоимости. Многокомпонентный лонжерон, собранный посредством сварки трением с перемешиванием или другими современными способами сварки или соединения, сочетает преимущества составного и цельного лонжеронов. Применение таких способов позволяет использовать изделия с меньшей толщиной, а также использовать несколько сплавов, форм изделий и/или типов отпуска, которые оптимизированы для каждого компонента лонжерона. Это расширяет опции изделие/отпуск сплава и улучшает отношение «покупной/полетный» для материала, как в составном лонжероне, одновременно сохраняя существенную часть выгоды от экономии на сборку, как в цельном лонжероне.

Патент США 5 865 911 описывает сплав серии 7000, предусмотренный для применения в элементах конструкции нижней обшивки крыла и в элементах лонжерона крыла самолетов сверхвысокой вместимости. Этот сплав проявляет улучшения прочности, вязкости разрушения и усталостной прочности в тонколистовой форме по сравнению с господствующими сплавами для нижней части крыла, такими как 2024 и 2324 (патент США 4 294 625). Близкие характеристики прочности и вязкости разрушения были получены в сплаве 7085 (патент США 6 972 110) в тонколистовой форме, как показано в Таблице 1. Любой из этих сплавов в тонкой форме мог бы подойти для элементов конструкции нижнего покрытия крыла и для нижнего пояса лонжерона и стенки многокомпонентного лонжерона, соединенных механическим креплением или сваркой. Эти сплавы подходят также для применения в области нервюр как для составной, так и для цельной конструкции. Однако уровней прочности, достигаемых в этих сплавах, обычно недостаточно для применения в верхних элементах конструкции крыла больших коммерческих самолетов. Более высокая прочность выгодна также для верхнего пояса лонжерона, стенки лонжерона и нервюр при условии, что сохраняется надлежащая вязкость разрушения.

| Таблица 1Свойства сплава Miyasato (патент США 5 865 911) и сплава 7085 (патент США 6 972 110) в тонколистовой форме | |||

| Свойство | Направление | Miyasato(1) | 7085(2) |

| UTS (ksi) | LLT | 82,181,4 | 82,682,2 |

| TYS (ksi) | LLT | 76,275,4 | 78,077,2 |

| Klc, Kq (ksi√дюйма)комнатная температура | L-TT-L | 47,540,7 | 44,035,9 |

| Klc, Kq (ksi√дюйма)-65F | L-TT-L | 42,0нет данных | 40,534,3 |

| Kapp (ksi√дюйма)комн. температура | L-TT-L | 120,894,3 | 128,7104,4 |

| Kapp (ksi√дюйма)-65F | L-TT-L | 115,574,7 | 106,879,0 |

| Kc (ksi√дюйма)комнатная температура | L-TT-L | 172,9123,9 | 165,7129,1 |

| Kc (ksi√дюйма)-65F | L-TT-L | 166,479,8 | 140,184,8 |

| (1)патент США 5 865 911: катаный лист толщиной 1,2 дюйма, шириной 86 дюймов (2)7085, патент США 6 972 110; катаный лист толщиной 1,5 дюйма, шириной 102 дюйма. |

Таким образом, для самолетов сверхвысокой вместимости существует необходимость в сплаве, который имеет значительно более высокую вязкость разрушения, чем современные сплавы, использующиеся в верхних элементах конструкции крыла, при одновременном сохранении приемлемого уровня прочности. Такой сплав был бы также полезен для применения в верхнем поясе и стенке многокомпонентного лонжерона, соединенных механическим креплением или сваркой, а также для нервюр крыла составной или цельной конструкции. Хотя особо обсуждались потребности самолетов сверхвысокой вместимости и крыльев, такой сплав может также оказаться выгодным для применения в фюзеляже и на меньших самолетах как с составными, так и с цельными конструкциями. Кроме того, из настоящего сплава могут также делаться детали, не имеющие отношения к авиакосмической промышленности, такие как броня для военных автомобилей.

Раскрытие изобретения

Предложены изделия из нового алюминиевого сплава, особенно хорошо подходящие для конструкционных деталей авиакосмической промышленности. В одном аспекте новые алюминиевые сплавы (иногда называемые здесь «сплавами по настоящему изобретению») содержат от около 6,80 до около 8,5 вес.% Zn, от около 1,5 или 1,55 до около 2,00 вес.% Mg, от около 1,75 до около 2,30 вес.% Cu; от около 0,05 до около 0,3 вес.% Zr, менее около 0,1 вес.% Mn, менее около 0,05 вес.% Cr, остальное в основном Al, несущественные элементы и примеси. Изделия из сплава имеют в толщину около 4 дюйма или меньше, иногда толщину около 2,5 или 2,0 дюйма или меньше, имея значительно более высокую вязкость разрушения, чем сплавы предшествующего уровня техники, используемые в этих приложениях, при одновременном сохранении приемлемых уровней прочности, и наоборот.

В одном варианте дается изделие из алюминиевого сплава. Алюминиевый сплав изделия состоит в основном из: от около 6,80 до около 8,5 вес.% Zn, от около 1,5 или 1,55 до около 2,00 вес.% Mg, от около 1,75 до около 2,30 вес.% Cu; от около 0,05 до около 0,3 вес.% Zr, менее около 0,1 вес.% Mn, менее около 0,05 вес.% Cr, причем остальное составляют алюминий, несущественные элементы и примеси. Алюминиевый сплав может проявлять, будучи подвергнут термообработке на твердый раствор, обычной закалке и искусственному старению, и в деталях, выполненных из этих изделий, улучшенную комбинацию прочности и вязкости разрушения. В одном варианте осуществления сплав содержит низкие количества железа и примесей кремния. В одном варианте осуществления сплав включает не более чем около 0,15 вес.% Fe и не более чем около 0,12 вес.% примесей Si. В одном варианте осуществления сплав включает не более чем около 0,08 вес.% Fe и не более чем около 0,06 вес.% примесей Si. В одном варианте осуществления сплав включает не более чем около 0,04 вес.% Fe и не более чем около 0,03 вес.% примесей Si. Алюминий может находиться в форме катаных тонких листов, катаных листов, штамповок или поковок. В некоторых вариантах реализации изделие из сплава имеет толщину менее 2,5 или 2,0 дюймов в его самой толстой точке. В некоторых вариантах реализации изделие из сплава имеет в толщину от около 2,5 дюймов до 4 дюймов в самой толстой его точке.

В одном варианте алюминиевый сплав находится в форме катаного листа, имеющего толщину менее 2,5 дюймов, например, толщину не более 2,00 дюймов. В одном варианте осуществления алюминиевый сплав листа содержит 6,8-8,5 вес.% Zn, 1,5-2,0 вес.% Mg, 1,75-2,3 вес.% Cu, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 89,95 вес.% алюминия. В одном варианте осуществления алюминиевый сплав содержит 7,5-8,5 вес.% Zn, 1,9-2,3 вес.% Cu, 1,5-2,0 вес.% Mg, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 89,1 вес.% алюминия. В одном варианте осуществления алюминиевый сплав содержит 7,8-8,5 вес.% Zn, 1,95-2,25 вес.% Cu, 1,7-2,0 вес.% Mg, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 88,55 вес.% алюминия. В одном варианте осуществления алюминиевый сплав содержит 7,9-8,2 вес.% Zn, 2,05-2,15 вес.% Cu, 1,75-1,85 вес.% Mg, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 88,3 вес.% алюминия. В одном варианте осуществления алюминиевый сплав содержит 7,4-8,0 вес.% Zn, 1,95-2,25 вес.% Cu, 1,7-2,0 вес.% Mg, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 88,95 вес.% алюминия. В одном варианте осуществления алюминиевый сплав содержит 7,5-7,9 вес.% Zn, 2,05-2,20 вес.% Cu, 1,8-1,9 вес.% Mg, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 88,65 вес.% алюминия. В различных из этих вариантов осуществления алюминиевый сплав может содержать от 0,05 до около 0,3 вес.% Zr, менее около 0,1 вес.% Mn и менее около 0,05 вес.% Cr. В любом из этих вариантов осуществления алюминиевый сплав может состоять в основном из указанных компонентов (помимо алюминия), причем остальное составляют алюминий и несущественные элементы и примеси. В любом из этих вариантов осуществления изделие из сплава может иметь в толщину менее около 2,5 или 2,0 дюймов в самой толстой его точке.

В одном варианте алюминиевый сплав используется в форме листа, имеющей толщину от 2,5, или 3,0 дюймов, или 2,51 дюймов до около 3,5 дюймов, 3,75 дюймов или даже 4 дюймов. В одном варианте осуществления алюминиевый сплав листа содержит 6,8-8,5 вес.% Zn, 1,5-2,0 вес.% Mg, 1,75-2,3 вес.% Cu, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 89,95 вес.% алюминия. В одном варианте осуществления алюминиевый сплав содержит 7,4-8,0 вес.% Zn, 1,9-2,3 вес.% Cu, 1,55-2,0 вес.% Mg, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 89,15 вес.% алюминия. В одном варианте осуществления алюминиевый сплав содержит 7,5-7,9 вес.% Zn, 2,05-2,20 вес.% Cu, 1,6-1,75 вес.% Mg, до 0,25 вес.% по меньшей мере одного из Zr, Hf, Sc, Mn и V и до около 88,55 вес.% алюминия. В различных из этих вариантов осуществления алюминиевый сплав может содержать от 0,05 до около 0,3 вес.% Zr, менее около 0,1 вес.% Mn и менее около 0,05 вес.% Cr. В любом из этих вариантов осуществления алюминиевый сплав алюминиевый сплав может состоять в основном из указанных компонентов (помимо алюминия), а остальное составляют алюминий и несущественные элементы и примеси.

Изделие из сплава может реализовать улучшенные характеристики прочности и вязкости разрушения. В одном варианте осуществления изделие из сплава содержит участок толщиной не более чем около 2,5 дюйма или 2,00 дюйма, имеющий минимальный предел текучести при растяжении в продольном направлении и вязкость разрушения при плоской деформации в направлении L-T, лежащие на или выше и вправо от линии A-A на Фиг.3A или Фиг.3B (т.е. в затемненной области). В одном варианте осуществления сплав содержит участок толщиной не более чем около 2,5 дюйма или 2,00 дюйма, имеющий предел текучести при растяжении и кажущуюся вязкость разрушения в плоском напряженном состоянии в направлении L-T, лежащие на или выше и вправо от линии B-B на Фиг.4 (то есть, в затемненной области), измеренные на пластине шириной 16 дюймов с центральной трещиной, имеющей начальную длину трещины (2ao) около 4 дюйма и толщину трещины около 0,25 дюйма.

В одном варианте осуществления изделие из сплава содержит участок толщиной от около 2,00 или 2,5 дюймов до 3,0, или 3,125, или 3,25 дюймов, имеющий предел текучести при растяжении в направлении LT (длинное поперечное) и вязкость разрушения при плоской деформации в направлении T-L, лежащие на или выше и вправо от линии C-C на Фиг.7 (то есть, в затемненной области). В одном варианте осуществления изделие из сплава содержит участок толщиной от около 2,00 или 2,5 дюймов до 3,0, или 3,125, или 3,25 дюймов (например, в самой толстой его точке) и имеет предел текучести при растяжении в направлении ST (короткое поперечное) и вязкость разрушения при плоской деформации в направлении S-L, лежащие на или выше и вправо от линии E-E на Фиг.9 (то есть, в затемненной области).

В одном варианте осуществления изделие из сплава содержит участок толщиной от около 2,75, 3,0, 3,125 или 3,25 дюймов до около 3,5, 3,75 или 4 дюймов (например, в самой толстой его точке) и имеет минимальный предел текучести при растяжении в направлении LT и вязкость разрушения при плоской деформации в направлении T-L, лежащие на или выше и вправо от линии D-D на Фиг.8 (т.е. в затемненной области). В одном варианте осуществления изделие из сплава содержит участок толщиной от около 2,75, 3,0, 3,125 или 3,25 дюймов до около 3,5, 3,75 или 4 дюймов и имеет минимальный предел текучести при растяжении в направлении ST и вязкость разрушения при плоской деформации в направлении S-L, лежащие на или выше и вправо от линии F-F на Фиг.10 (т.е. в затемненной области).

Изделие из сплава может также реализовать отличную коррозионную стойкость. В одном варианте осуществления изделие из сплава имеет оценку коррозионной стойкости по EXCO "EB" или лучше. В одном варианте осуществления изделие из сплава последовательно выдерживает испытания на сопротивление коррозионному растрескиванию под напряжением с альтернативным погружением при уровне напряжения 35 ksi для отпуска T74, при уровне напряжения 25 ksi для отпуска T76 и при уровне напряжения 15 ksi для отпуска T79. В одном варианте осуществления изделие из сплава неизменно выдерживает испытание на сопротивление коррозионному растрескиванию под напряжением в условиях морского побережья при уровне напряжения 35 ksi для отпуска T74, при уровне напряжения 25 ksi для отпуска T76 и при уровне напряжения 15 ksi для отпуска T79. В одном варианте осуществления изделие из сплава неизменно достигает оценки коррозионной стойкости по EXCO "EB" или лучше и неизменно выдерживает испытания на сопротивление коррозионному растрескиванию под напряжением с альтернативным погружением и испытания на сопротивление коррозионному растрескиванию под напряжением в условиях морского побережья при уровне напряжения 35 ksi для отпуска T74, при уровне напряжения 25 ksi для отпуска T76 и при уровне напряжения 15 ksi для отпуска T79. В одном варианте осуществления изделие из сплава неизменно достигает оценки коррозионной стойкости по EXCO "EB" или лучше и неизменно выдерживает как испытания на сопротивление коррозионному растрескиванию под напряжением с альтернативным погружением, так и испытания на сопротивление коррозионному растрескиванию под напряжением в условиях морского побережья при уровне напряжения 35 ksi для отпуска T74, при уровне напряжения 25 ksi для отпуска T76 и при уровне напряжения 15 ksi для отпуска T79, и достигает вышеописанных характеристик предела текучести при растяжении и вязкости разрушения. Изделие из сплава может выдерживать также другие испытания на сопротивление коррозионному растрескиванию под напряжением.

Изделие из сплава может применяться во множестве приложений. В одном варианте осуществления изделие из сплава является конструкционным элементом для авиакосмической промышленности. Элемент конструкции самолета может быть любым из верхней консоли крыла (обшивка), верхнего стрингера крыла, верхнего покрытия крыла с цельными стрингерами, поясом лонжерона, стенкой лонжерона, нервюрой, ножкой нервюры или стенкой нервюры, элементами жесткости, и их комбинацией. В одном варианте осуществления изделие из сплава является деталью фюзеляжа (например, обшивкой фюзеляжа). В одном варианте осуществления изделие из сплава является компонентом брони (например, моторизованных средств передвижения). В одном варианте осуществления изделие из сплава используется в нефтегазовой промышленности (например, в качестве труб, конструкционных элементов).

Изделия из сплава могут быть получены разнообразными способами. Например, из изделия из сплава может быть сделан компонент, который, чтобы его получить, сваривают способами сварки плавлением или сварки в твердой фазе с одним или более изделиями из алюминиевого сплава, выполненными по существу из того же сплава с тем же или другим отпуском. В одном варианте осуществления изделие из сплава соединено с одним или более изделиями из алюминиевого сплава другого состава, чтобы получить компонент из нескольких сплавов. В одном варианте осуществления изделие соединяют механическим креплением. В одном варианте осуществления изделие из сплава соединяют способами сварки плавлением или сварки в твердой фазе. В одном варианте осуществления изделие из сплава состаривают отдельно или после соединения с другими изделиями из сплава в процессе изготовления компонента. В одном варианте осуществления изделие из сплава упрочняют слоистыми материалами из металлического волокна или другим упрочняющими материалами.

Даются также способы получения алюминиевых сплавов и изделий из алюминиевого сплава. В одном варианте способ включает этапы формирования или формования алюминиевого сплава в элемент конструкции самолета. Способ может включать в себя получение или приобретение алюминиевого сплава, такого как алюминиевый сплав, имеющий любой из вышеуказанных составов, гомогенизацию и горячую обработку сплава одним или более способом, выбранным из группы, состоящей из прокатки, штамповки и ковки, способов термообработки на твердый раствор сплава, закалки и снятия внутренних напряжений в сплаве. Элемент конструкции в условиях искусственного старения может проявлять улучшенную комбинацию прочности и вязкости разрушения. В одном варианте осуществления сплав имеет в толщину менее около 4 дюймов при закалке. В одном варианте осуществления способ включает состаривание компонента, одного или после соединения с другими компонентами.

В одном варианте осуществления этап формирования или формования элемента конструкции включает механическую обработку. В одном варианте осуществления механическая обработка проводится после искусственного старения или в промежутке между одной из стадий старения. В одном варианте осуществления механическая обработка проводится перед термообработкой на твердый раствор.

В одном варианте осуществления этап формирования или формования элемента конструкции включает формование со старением до или после соединения с другими компонентами. В одном варианте осуществления по меньшей мере часть этапа формирования или формования элемента конструкции проводится перед или во время по меньшей мере части искусственного старения.

В одном варианте осуществления сплав искусственно старят способом, включающим: (i) первую стадию старения в диапазоне температур от около 150 до около 275°F и (ii) вторую стадию старения в диапазоне температур от около 290 до около 335°F. В одном варианте осуществления первая стадия старения (i) протекает в диапазоне температур от около 200 до около 260°F. В одном варианте осуществления первая стадия старения (i) протекает в течение от около 2 до около 18 часов. В одном варианте осуществления вторая стадия старения протекает в течение от около 4 до около 30 часов в диапазоне температур от около 290 до около 325°F. В одном варианте осуществления вторая стадия старения (ii) протекает в течение от около 6 до около 30 часов в диапазоне температур от около 290 до около 315°F. В одном варианте осуществления вторая стадия старения (ii) протекает в течение от около 7 до около 26 часов в диапазоне температур от около 300 до около 325°F. В одном варианте осуществления одна или обе стадии старения включают введение множественных эффектов термического старения. В одном варианте осуществления одна или обе стадии старения прерываются, чтобы приварить деталь к другому компоненту из того же или другого сплава или с другим отпуском.

В другом варианте осуществления сплав искусственно старят способом, включающим: (i) первую стадию старения в диапазоне температур от около 290 до около 335°F и (ii) вторую стадию старения в диапазоне температур от около 200 до около 275°F. В одном варианте осуществления первая стадия старения (i) протекает в течение от около 4 до около 30 часов в диапазоне температур от около 290 до около 325°F. В одном варианте осуществления первая стадия старения (ii) протекает в течение от около 6 до около 30 часов в диапазоне температур от около 290 до около 315°F. В одном варианте осуществления первая стадия старения (i) протекает в течение от около 7 до около 26 часов в диапазоне температур от около 300 до около 325°F. В одном варианте осуществления одна или обе стадии старения включают введение множественных эффектов термического старения. В одном варианте осуществления одна или обе стадии старения прерываются, чтобы приварить деталь к другому компоненту из того же или другого сплава или сплава с другим отпуском.

В другом варианте осуществления сплав искусственно старят способом, включающим: (i) первую стадию старения в диапазоне температур от около 150 до около 275°F, (ii) вторую стадию старения в диапазоне температур от около 290 до около 335°F и (iii) третью стадию старения в диапазоне температур от около 200 до около 275°F. В одном варианте осуществления первая стадия старения (i) протекает в диапазоне температур от около 200 до около 260°F. В одном варианте осуществления первая стадия старения (i) протекает в течение от около 2 до около 18 часов. В одном варианте осуществления вторая стадия старения (ii) протекает в течение от около 4 до около 30 часов в диапазоне температур от около 290 до около 325°F. В одном варианте осуществления вторая стадия старения (ii) протекает в течение от около 6 до около 30 часов в диапазоне температур от около 290 до около 315°F. В одном варианте осуществления вторая стадия старения (ii) протекает в течение от около 7 до около 26 часов в диапазоне температур от около 300 до около 325°F. В одном варианте осуществления третья стадия старения (iii) протекает в течение по меньшей мере около 2 часов в диапазоне температур от около 230 до около 260°F. В одном варианте осуществления третья стадия старения (iii) протекает в течение около 18 часов или более в диапазоне температур от около 240 до около 255°F. В одном варианте осуществления одна, две или все стадии старения включают введение множественных эффектов термического старения. В одном варианте осуществления одна, две или все стадии старения прерывают, чтобы приварить деталь к другому компоненту из того же или другого сплава или сплава с другим отпуском.

Способ или способы могут включать соединение компонентов сплава. В одном варианте осуществления один или более компонентов соединяются механическим скреплением. В одном варианте осуществления один или более компонентов соединяются сваркой. В одном варианте осуществления компоненты свариваются электронно-лучевой сваркой. В одном варианте осуществления компоненты свариваются посредством сварки трением с перемешиванием. В одном варианте осуществления компонент крепится или приваривается к другому алюминиевому изделию, чтобы получить компонент из нескольких сплавов и/или одного сплава с несколькими отпусками.

Как можно оценить, различные из вышеотмеченных аспектов, подходов и/или вариантов осуществления могут комбинироваться, чтобы дать различные полезные изделия и компоненты из алюминиевого сплава. Эти и другие аспекты, преимущества и новые отличительные признаки изобретения излагаются в следующей части описания и должны стать понятными специалистам в данной области после изучения следующего описания и фигур, или могут быть изучены при осуществлении изобретения на практике.

Краткое описание чертежей

Для более полного понимания настоящего изобретения ссылка сделана на нижеследующее описание, взятое в комбинации с прилагаемыми чертежами, на которых:

Фиг.1 представляет собой поперечный разрез обычной конструкции кессона крыла самолета;

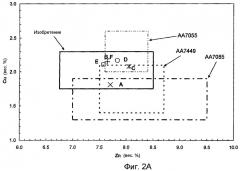

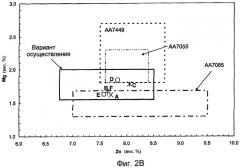

Фиг. 2A и 2B представляют собой варианты осуществления состава сплава по изобретению в отношении основных легирующих элементов Cu и Zn и Mg и Zn и в сравнении с составами сплавов семейства 7085 и 7055 и 7449, соответственно;

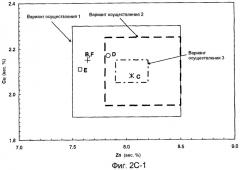

Фиг. 2C-1, 2C-2, 2D-1 и 2D-2 представляют собой различные варианты осуществления состава сплава по настоящему изобретению, такого как составы, подходящие для получения листов из алюминиевого сплава, имеющих толщину не более 2 или 2,5 дюймов;

Фиг. 2E и 2F представляют собой различные варианты осуществления состава сплава по настоящему изобретению, такого как составы, подходящие для получения листов из алюминиевого сплава, имеющих толщину по меньшей мере около 2 или 2,5 дюйма;

Фиг.3A представляет собой график, иллюстрирующий обычные зависимости вязкости разрушения при плоской L-T деформации Klc от минимального продольного предела текучести при растяжении для (i) примеров сплава A-D в форме листа и для отпуска T79, и (ii) нескольких других обычных сплавов в тонколистовой форме;

Фиг.3B представляет собой график, иллюстрирующий обычные зависимости вязкости разрушения при плоской L-T деформации, Klc, от минимального продольного предела текучести при растяжении для (i) примеров сплава A-D в форме листа и при отпуске T79, и (ii) для нескольких других обычных сплавов в форме листа;

Фиг.4 представляет собой график, иллюстрирующий обычные зависимости вязкости разрушения в плоском L-T напряженном состоянии, Kapp, от фактического или измеренного предела текучести при растяжении для (i) примеров сплава A-D в форме листа и при отпуске T79 и (ii) для нескольких других обычных сплавов в форме листа;

Фиг.5 представляет собой график, сравнивающий долю сохраненной прочности после воздействия коррозии в направлении LT для двух примеров состава сплава и трех продолжительностей третьей стадии старения (0, 6 и 12 часов);

Фиг.6 представляет собой график, сравнивающий долю сохраненной прочности после воздействия коррозии в направлении LT для примера сплава и для сплава 7055 предшествующего уровня, при продолжительности второй стадии старения 12 часов;

Фиг.7 представляет собой график, иллюстрирующий обычную зависимость вязкости разрушения при плоской T-L деформации, Klc, от обычного LT предела текучести при растяжении для листов (i) примера сплава E (имеющего толщину 3,125 дюймов) и отпуск T74, и для (ii) нескольких других обычных сплавов (толщиной около 3 дюйма);

Фиг.8 представляет собой график, иллюстрирующий обычную зависимость вязкости разрушения при плоской T-L деформации, Klc, от обычного LT предела текучести при растяжении для листов из (i) примера сплава F (толщиной 4,0 дюйма) с отпуском T74 и (ii) для несколько других обычных сплавов (имеющих толщину около 4 дюйма);

Фиг.9 представляет собой график, иллюстрирующий обычную зависимость S-L вязкости разрушения при плоской деформации, Klc, от обычного ST предела текучести при растяжении для листов из (i) примера сплава E (имеющего толщину 3,125 дюймов) с отпуском T74 и из (ii) нескольких других обычных сплавов (имеющих толщину около 3 дюйма); и

Фиг.10 представляет собой график, иллюстрирующий обычную зависимость S-L вязкости разрушения при плоской деформации, Klc, от обычного ST предела текучести при растяжении для листов из (i) примера сплава F (имеющего толщину 4,0 дюйма) с отпуском T74 и из (ii) нескольких других обычных сплавов (имеющих толщину около 4 дюйма).

На всех чертежах одинаковыми ссылочными позициями обозначены одинаковые элементы.

Подробное описание изобретения

Фиг.1 является схематической иллюстрацией поперечного разреза обычной конструкции кессона 2 крыла, содержащей верхнюю 4 обшивку крыла и стрингеры 8, нижнюю 6 обшивку крыла и стрингеры 10, разделенные лонжеронами 12 и 20. Стрингеры 4 и 10 могут присоединяться отдельно посредством крепления или быть сделаны как одно целое с обшивкой, чтобы устранить необходимость отдельных стрингеров и заклепок. В зависимости от размера самолета и конструкции крыла обычно требуется две, три или четыре консоли крыла, 4 или 6, чтобы закрыть каждую из верхней и нижней поверхностей крыла. Еще больше консолей может потребоваться для цельной конструкции обшивки и стрингеров. Совокупность консолей, содержащих верхнюю и нижнюю обшивку, обычно соединяют механическим креплением. Эти соединения увеличивают вес самолета.

Лонжероны могут иметь «составную» конструкцию, состоящую из верхнего пояса лонжерона 14 или 22, нижнего пояса лонжерона 16 или 24 и стенки 18 или 26, соединенных механически креплением, или они могут иметь цельную неразъемную конструкцию, при этом каждый тип конструкции имеет свои преимущества и недостатки. Составной лонжерон позволяет использовать изделия из оптимального сплава для каждого компонента лонжерона и имеет улучшенное отношение "покупной/полетный" по сравнению с цельным лонжероном. Обычно верхний пояс лонжерона требует высокой прочности на сжатие, а нижний пояс лонжерона требует меньшей прочности, но лучших характеристик стойкости к повреждению, таких как вязкость разрушения и сопротивление росту усталостной трещины. Цельный лонжерон имеет намного более низкие затраты на сборку, но его эксплуатационные характеристики могут быть ниже, чем у составной конструкции, так как его свойства неизбежно являются компромиссом между требованиями к верхней обшивке и нижней обшивке. Также, прочность и вязкость разрушения толстого изделия, использующегося как исходный материал для цельного лонжерона, обычно меньше, чем у более тонких изделий, использующихся для составного лонжерона.

Кессон крыла также содержит нервюры (не показаны), которые идут в целом от одного лонжерона к другому. Эти нервюры расположены параллельно плоскости Фиг.1, тогда как обшивки крыла и лонжероны идут перпендикулярно указанной плоскости Фиг.1. Подобно лонжеронам, нервюры также могут иметь составную или цельную конструкцию, и каждый тип имеет преимущества или недостатки, сходные с преимуществами или недостатками в случае лонжеронов. Однако оптимальные свойства нервюр несколько отличаются тем, что высокая прочность является выгодной для ножки нервюры, которая соединяется с верхней и нижней обшивками крыла и стрингерами, а для стенки нервюры выгодна повышенная жесткость. Более обычно, нервюры крыла имеют цельную конструкцию с компромиссом свойств между требованиями к ножке нервюры и к стенке нервюры.

Новые технологии сварки, такие как сварка трением с перемешиванием и электронно-лучевая сварка, делают возможными новые концепции конструкций, сохраняющие преимущества современных составных и цельных конструкций, сводя к минимуму их недостатки. Например, различные консоли 4 крыла, используемые для изготовления верхней обшивки, могут соединяться посредством сварки трением с перемешиванием, а не механическим скреплением, снижая тем самым вес верхней обшивки. Лонжероны и нервюры могут быть сделаны из нескольких сплавов, при нескольких отпусках и/или из изделий, оптимизированных для каждого компонента лонжерона или нервюры, соединенных сваркой трением с перемешиванием, тем самым сохраняя преимущества характеристик и лучшее отношение «покупной/полетный» более тонких изделий, как в составном лонжероне, и одновременно сниж