Стальной лист с гальваническим покрытием на цинковой основе с прекрасной поверхностной электропроводимостью, имеющий первичный антикоррозийный тонкий пленочный слой

Иллюстрации

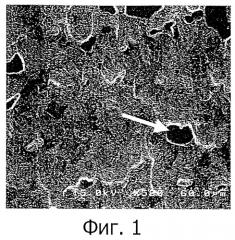

Показать всеИзобретение относится к стальному листу с обработанной поверхностью на цинковой основе, используемому для сборки персональных компьютеров, аудио- и телевизионной аппаратуре и других домашних приборов, а также для копировальных устройств и изделий офисной автоматизации. Лист обладает прекрасной электропроводимостью поверхности, обеспечивает заземляемость и электромагнитную защиту компонентов стального листа после сборки упомянутой техники, а также обладает стойкостью к коррозии. Стальной лист с покрытием из цинка или цинкового сплава с нанесенным на него слоем тонкой пленки первичного антикоррозийного покрытия имеет среднеарифметическую шероховатость Ra поверхности слоя цинкового покрытия, определенную в соответствии с JIS В 0601, полученную с помощью измерителя поверхностной шероховатости с наконечником согласно J1S В 0651, равную от 0,3 мкм до 2 мкм, и максимальную высоту пика Rp от 4,0 мкм до 20,0 мкм, где среднеарифметическая шероховатость Ra пиковая, полученная измерением 80% или более от Rp, в интервале длины оценки частей пиков, равном 20 мкм, с помощью 3D-анализатора шероховатости с электронным пучком, составляет 70% или более от среднеарифметической шероховатости Ra средней, получаемой измерением в интервале длины оценки частей, равном 20 мкм, с высотой ±20% относительно средней линии, полученной с помощью анализатора поверхностной шероховатости с наконечником с помощью 3D-анализатора шероховатости с электронным пучком. 2 н. и 4 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу с обработанной поверхностью на цинковой основе, используемому для персональных компьютеров, аудио-, телевизионной аппаратуре и других домашних приборов, а также для копировальных устройств, принтеров, факсимильных аппаратов и других изделий офисной автоматизации, причем лист обладает прекрасной электропроводимостью поверхности, что в настоящее время является существенным для обеспечения заземляемости и характеристик электромагнитной защиты компонентов стального листа после сборки домашней электронной техники и изделий офисной автоматизации, кроме того, лист обладает стойкостью к коррозии.

Уровень техники

В течение длительного времени стальной лист с обработанной поверхностью, в частности оцинкованный стальной лист, с поверхностью, обработанной хроматом, используется в больших количествах для промышленных изделий в широком ряде областей. Этот оцинкованный стальной лист обладает высокой способностью подавлять образование белой ржавчины, которая образуется при использовании листов в обычных атмосферных условиях и, кроме того, позволяет с легкостью обеспечивать проводимость между электронной платой и стальным элементом, обладая при этом повышенными заземляемостью и экранирующей способностью. Полагают, что высокая способность подавлять белую ржавчину имеет место благодаря способности хроматной пленки пассивировать нанесенный цинковый материал и высокой способности пленки самостоятельно устранять повреждения. Кроме того, электропроводимость является высокой благодаря тому, что обработанный хроматом слой является тонким и однородным, вследствие чего контактное сопротивление с проводящими выводами остается низким.

В последние годы ужесточились требования к материалам для снижения количества экологически вредных и токсичных веществ. Существует возрастающая тенденция ограничивать применение используемого в хроматных пленках гексавалентного хрома. Гексавалентный хром является токсичным веществом, которое определяют как канцерогенное. Существуют ограничения на выбросы гексавалентного хрома в процессе производства стального листа с обработанной поверхностью и на его вымывание в период применения стального листа, сопровождаемые вредом, наносимым здоровью.

С учетом сказанного выше авторами изобретения разработана пленка, в которой вообще не используется хромат (см., например, JP 2000-319787 А). В JP 2000-319787 А раскрыта технология нанесения покрытия на поверхность оцинкованного стального листа с антикоррозионным слоем покрытия. Чтобы повысить стойкость к коррозии, с успехом добавляли фосфорную кислоту или какой-либо ингибиторный ингредиент. Такой обработанный стальной лист обладал повышенной стойкостью к коррозии благодаря тому, что он был покрыт изоляционным слоем смолы, но имел в качестве недостатка пониженную поверхностную проводимость. Таким образом, антикоррозионный стальной лист по JP 2000-319787 А не может в настоящее время считаться обладающим достаточными характеристиками для применения в бытовой электронике, изделиях офисной автоматизации и в другом оборудовании, для которого необходимо наличие заземляемости.

В данном случае под «заземляемостью» предполагается создание потенциала поверхности стального листа, вызываемого электромагнитными волнами, излучаемыми электронными компонентами, или электромагнитными волнами, приходящими извне прибора, такого же, как потенциал земли. Если эта заземляемость недостаточна, будут возникать неприятные явления, такие как ошибки в работе или поломка электронной аппаратуры, шумы и т.п.

До настоящего времени в электронной аппаратуре заземляемость обычно обеспечивалась привинчиванием к стальным корпусам, рамам и т.д. В этом случае торцевые поверхности стального листа остаются открытыми у винтовых отверстий, благодаря чему легко достигается проводимость металл-металл вне зависимости от какого-либо хроматного слоя. Однако параллельно с все уменьшающимися размерами и более высокой производительностью электронной аппаратуры в последние годы увеличивается количество имеющих усложненную форму деталей, уменьшается количество привинчиваемых деталей, а детали все чаще соединяются между собой с помощью контакта поверхностей стальных листов или контакта, осуществляемого за счет уплотняющего действия пластинчатых пружин. В этом случае важным является то, чтобы поверхность стального листа с покрытием имела низкое контактное сопротивление. В системах же, покрытых указанной выше изоляционной смолой, заземляемость становится недостаточной.

В JP 2004-277876 А, служащим примером улучшения заземляемости в существующем уровне техники, получен обладающий заземляемостью промежуточный слой на поверхности нанесенного слоя и дополнительно на его поверхности образован слой органической смолы, причем степень закрытия слоем органической смолы составляет, по меньшей мере, 80%, а шероховатость поверхности стального листа характеризуется среднеарифметической шероховатостью Ra от 1,0 до 2,0 мкм, в то время как отфильтрованная волнистость Wca центральной линии не превышает 0,8 мкм.

Далее, в JP 2005-238535 А раскрыта техника получения поверхностной шероховатости листа-заготовки, на который должно быть нанесено электролитическое покрытие с установлением значений поверхностной шероховатости Ra и PPI, обработанных электрическим разрядом дрессировочных валков, и обеспечения проводимости полученного в результате оцинкованного стального листа без ухудшения стойкости к коррозии.

Кроме того, в JP 2002-363766 А с целью обеспечения как стойкости к коррозии, так и проводимости определяется поверхностная шероховатость самого листа-заготовки, на который должно быть нанесено покрытие, путем подсчета пиков и определения Ra.

Однако, хотя в JP 2004-277876 А, JP 2005-238535 А и JP 2002-363766 А демонстрируется эффект улучшения проводимости, эти характеристики не проявляются устойчивым образом, и зависящая от производственной линии проводимость не может быть обеспечена. Возникла потребность в разработке технологии, которая бы обеспечила стабильную проводимость.

Оцинкованный стальной лист, покрытый бесхроматной пленкой, изготовляется путем непрерывного нанесения гальванического покрытия и бесхроматной обработки свернутого в рулон стального листа. Способом нанесения покрытия может быть электроосаждение или нанесение покрытия методом горячего погружения. Технология первого способа состоит в электрохимически инициируемом осаждении цинка из водного раствора, содержащего ионы Zn, в то время как технология второго способа состоит в погружении стального листа в ванну с расплавленным металлическим цинком, в результате чего образуется пленка. Конфигурация поверхности покрытия в случае электроосаждения характеризуется высокой равномерностью нанесения покрытия, благодаря чему сохраняется конфигурация поверхности листа-заготовки, в то время как в случае горячего погружения способность к выравниванию является высокой и конфигурацию обычно придают путем переноса конфигурации поверхности дрессировочного валка после нанесения покрытия. Стальной лист с покрытием покрывают бесхроматной пленкой на основе смолы или неорганической бесхроматной пленкой либо хроматной пленкой, прокаленной и высушенной в последней зоне послеобработки. После этого стальной лист сворачивают, получая конечный продукт.

Сущность изобретения

Стальной лист с покрытием из цинка или цинкового сплава, получаемый с помощью описанного выше производственного процесса, контактирует в процессе производства с большим числом металлических валков. В зависимости от валков поверхность стального листа часто подвергают действию относительно высокого усилия прокатки. Если поверхность с покрытием прокатывается металлическими валками после цинкования и перед нанесением покрытия в секции после обработки, существует возможность для изменения конфигурации поверхности с покрытием. Металл цинкования обладает микротвердостью по Виккерсу, равной приблизительно 50, т.е. является мягким, вследствие чего выступающие части покрытия часто дробятся металлическими валками до плоского состояния. Такого рода деформирование происходит на микроскопическом участке, вследствие чего часто невозможно в достаточной степени выявить изменения в конфигурации путем измерения с помощью измерителя поверхностной шероховатости с наконечником согласно JIS В 0651. Кроме того, в случае таких дробленых конфигураций шероховатость листа-заготовки или шероховатость, приданная дрессировкой листа-заготовки после нанесения покрытия, в конечном итоге изменяется, и при этом изменяется также состояние степени закрытия поверхности тонкой пленкой первичного антикоррозионного слоя покрытия, в результате чего проводимость может оказаться недостаточной. Иными словами, существует задача избежать падения проводимости, возникающего при дроблении выступающих частей поверхности с покрытием, которое имеет место в существующем способе производства с использованием устройства для непрерывного нанесения покрытия цинкованием и после обработки.

Авторы изобретения предприняли углубленные исследования с целью достижения как проводимости, так и стойкости к коррозии обработанного без хромата стального листа с покрытием из цинка или цинкового сплава. В результате было обнаружено, что можно достичь как проводимости, так и стойкости к коррозии не путем регулирования шероховатости поверхности нанесенного слоя из цинка или цинкового сплава, измеренного с помощью параметра шероховатости, определенного в JIS В 0601, с использованием прибора, описанного в JIS В 0651, но путем определения шероховатости микроскопических областей выступающих частей покрытия. При этом авторы изобретения обнаружили, что важна также и доля участков с шероховатостью выступающих частей, равная или большая некоторого значения и, по крайней мере, равная некоторому значению. Настоящее изобретение выполнено на основе указанного выше открытия.

Таким образом, суть настоящего изобретения состоит в следующем:

(1) Стальной лист с покрытием из цинка или цинкового сплава с повышенной поверхностной проводимостью после нанесения на него тонкой пленки первичного антикоррозийного слоя покрытия, имеющий среднеарифметическую шероховатость Ra поверхности слоя цинкового покрытия, определенную согласно JIS В 0601, полученную с помощью измерителя поверхностной шероховатости с наконечником согласно JIS В 0651, равную от 0,3 мкм до 2 мкм, и максимальную высоту пика Rp от 4,0 мкм до 20,0 мкм, где среднеарифметическая шероховатость Ra (пиковая), получаемая измерением в 20-мкм интервале длины оценки частей пиков, составляющих 80% Rp или более, с помощью 3D-анализатора шероховатости с электронным пучком, составляет 70% или более от среднеарифметической шероховатости Ra (средней), получаемой измерением в 20-мкм интервале длины оценки частей с высотой ±20% относительно средней линии, полученной с помощью анализатора поверхностной шероховатости с наконечником с помощью 3D-анализатора шероховатости с электронным пучком.

(2) Стальной лист с покрытием из цинка или цинкового сплава с повышенной поверхностной проводимостью после нанесения на него тонкой пленки первичного антикоррозийного слоя покрытия, как определено в (1), у которого площадь частей, где среднеарифметическая шероховатость Ra (пиковая), получаемая измерением в 20 мкм интервале длины оценки частей пиков, составляющих 80% Rp или более, определенная согласно JIS В 0601, полученная помощью 3D-анализатора поверхностной шероховатости с наконечником с электронным пучком, меньше 70% от среднеарифметической шероховатости Ra (средней), полученной измерением в 20 мкм интервале длины оценки частей с высотой ±20% относительно средней линии, полученной с помощью анализатора поверхностной шероховатости с наконечником, с помощью 3D-анализатора шероховатости с электронным пучком, составляет 5% или менее от общей площади поверхности с цинковым покрытием.

(3) Стальной лист с покрытием из цинка или цинкового сплава с повышенной поверхностной проводимостью после нанесения на него тонкой пленки первичного антикоррозийного слоя покрытия, как определено в (1) или (2), у которого среднеарифметическая шероховатость Ra (пиковая), получаемая измерением в 20 мкм интервале длины оценки частей пиков, составляющих 80% Rp или более, определенная согласно JIS В 0601, получаемая помощью анализатора поверхностной шероховатости с наконечником, с помощью 3D-анализатора шероховатости с электронным пучком, составляет от 0,03 мкм до 1,0 мкм.

(4) Стальной лист с покрытием из цинка или цинкового сплава с повышенной поверхностной проводимостью после нанесения на него тонкой пленки первичного антикоррозийного слоя покрытия, как определено в любом из (1)-(3), у которого средняя толщина первичного антикоррозийного слоя покрытия составляет от 0,2 мкм до 5,0 мкм.

(5) Способ изготовления стального листа с покрытием из цинка или цинкового сплава с повышенной поверхностной проводимостью после нанесения на него тонкой пленки первичного антикоррозийного слоя покрытия, в котором указанный стальной лист с покрытием из цинка или цинкового сплава изготовляют путем нанесения на стальной лист покрытия из цинка или цинкового сплава и последующего образования тонкой пленки первичного антикоррозийного слоя покрытия, в котором стальной лист с покрытием из цинка или цинкового сплава, имеющий среднеарифметическую шероховатость Ra поверхности слоя цинкового покрытия, определенная согласно JIS В 0601, полученную с помощью измерителя поверхностной шероховатости с наконечником согласно JIS В 0651, равную от 0,3 мкм до 2 мкм, и максимальную высоту пика Rp от 4,0 мкм до 20,0 мкм, где среднеарифметическая шероховатость Ra (пиковая), полученная измерением в 20 мкм интервале длины оценки частей пиков, составляющих 80% Rp или более, с помощью 3D-анализатора шероховатости с электронным пучком, составляет 70% или более от среднеарифметической шероховатости Ra (средней), полученной измерением в 20 мкм интервале длины оценки частей с высотой ±20% относительно средней линии, полученной помощью 3D-анализатора поверхностной шероховатости с наконечником с электронным пучком, причем указанный способ отличается регулированием усилия прокатки таким образом, чтобы усилие прокатки F (Н/мм2) на 1 мм длины валка, прилагаемое на поверхность покрытия со стороны обжимных валков, контактирующих с подаваемым стальным листом, и микротвердость по Виккерсу (MHv) слоя покрытия, измеренная согласно JIS Z 2244, удовлетворяли приведенному ниже соотношению (1), когда стальной лист со слоем покрытия из цинка подают для образования тонкой пленки первичного антикоррозийного слоя покрытия:

где R обозначает радиус валка (мм) и h является значением Rp стального листа с покрытием (мкм).

Согласно настоящему изобретению даже если увеличить толщину тонкой пленки первичного антикоррозийного слоя покрытия, то будет проявляться проводимость, т.е. проводимость будет реализована одновременно со стойкостью к коррозии. Кроме того, если имеется возможность сделать слой более толстым, то при этом улучшится не только стойкость к коррозии, но также и обрабатываемость прессованием, способность придавать стойкость к растрескиванию, стойкость к эрозии и другие характеристики. Кроме того, если регулировать производство с использованием в качестве индикатора шероховатости покрытия настоящего изобретения, появляется возможность производства стального листа с покрытием из цинка или цинкового сплава, обладающего устойчивым балансом между проводимостью и стойкостью к коррозии даже при осуществлении производства на разных производственных линиях.

Краткое описание чертежей

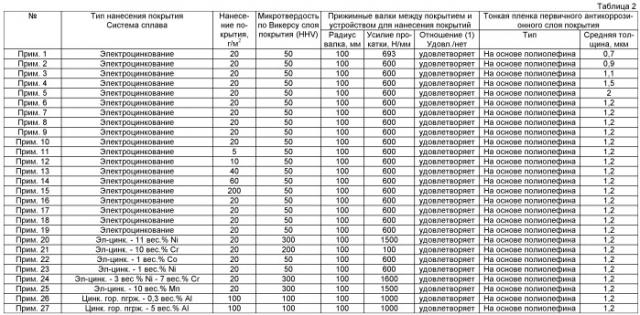

Фиг.1 - сканирующая электронная микрография поверхности подвергнутого электролитическому цинкованию стального листа.

Фиг.2А - композиционное изображение комбинированных сигналов 4 каналов 3D-анализатора шероховатости с электронным пучком.

Фиг.2 В - проанализированное в трех измерениях изображение части (1) фиг.2А.

Фиг.2С - проанализированное в трех измерениях изображение окрестностей части (1) фиг.2А.

Фиг.3А - сканирующая электронная микрография поперечного сечения подвергнутого электролитическому цинкованию стального листа, покрытого тонкой пленкой первичного антикоррозийного слоя, без микрокристаллов покрытия дробленых выступающих частей листа-заготовки.

Фиг.3В - сканирующая электронная микрография поперечного сечения подвергнутого электролитическому цинкованию стального листа, покрытого тонкой пленкой первичного антикоррозийного слоя, с микрокристаллами покрытия дробленых выступающих частей листа-заготовки.

Осуществление изобретения

Далее изобретение описано более детально.

Авторы изобретения детально изучили детали покрытых поверхностей стальных листов с покрытиями из цинка и цинковых сплавов, изготовленных с помощью устройств для непрерывного нанесения покрытий. На фиг.1 показан один из примеров сканирующей электронной микрографии поверхности подвергнутого электролитическому цинкованию стального листа, изготовленного на линии электролитического цинкования. Авторами изобретения было установлено, что слой покрытия образуется вдоль конфигурации рельефа подвергнутого дрессировке листа-заготовки и что поверхность слоя покрытия имеет микроконфигурацию, обусловленную микрокристаллическими формами самого слоя электролитического цинкования. Однако авторы изобретения обнаружили, что конфигурация, обусловленная микрокристаллическими формами на поверхности слоя покрытия, образованными на выступающих частях листа-заготовки, включает в себя выровненные в результате дробления части. С помощью стрелок на фигуре показан участок, выделенный с помощью темного контраста. Шероховатость этого дробленого участка нельзя измерить с помощью измерителя поверхностной шероховатости с наконечником, определенного в JIS В 0651. Причина этого состоит в том, что в измерителе поверхностной шероховатости с наконечником в качестве измерительного зонда используется металлический наконечник, радиус кривизны R переднего конца которого равен приблизительно 5 мкм, вследствие чего он не может детектировать микрокристаллические формы, обусловленные кристаллами покрытия на фиг.1. В связи с этим авторами изобретения была изучена техника измерения таких микрокристаллических форм, и в результате было выяснено, что достаточным является использование 3D-системы анализа шероховатости сканирующего электронного микроскопа.

Фиг.2А-2С демонстрируют результаты измерения с использованием 3D-анализатора шероховатости автоэлектронного микроскопа с электронным пучком ERA-8900FE (изготовитель Elionix). Этот анализатор оборудован 4-канальным детектором пучка вторичных электронов и способен дать количественную характеристику рельефа поверхности. Благодаря этому разрешение анализа шероховатости исключительно высоко и составляет 1 нм в направлении высоты и 1,2 мм в направлении плоскости. Это дает возможность в достаточной степени измерять микроформы кристаллов покрытия на фиг.1.

Фотография на фиг.2А представляет композиционное изображение комбинированных сигналов 4 каналов. Темная контрастирующая часть на этой фигуре (площадь (1)) представляет собой область выступающей части листа-заготовки. Область покрытия здесь раздроблена и выровнена. С другой стороны, площадь окружающих частей представляет собой пониженную часть листа-заготовки, где сохраняются микрокристаллические формы слоя покрытия. Микроконфигурации этих участков показаны соответственно на фиг.2В и фиг.2С.

Далее, чтобы количественно описать конфигурацию поверхности на локальных участках, основываясь на этих данных цифрового изображения, определено значение Ra в области длины оценки 20 мкм. Ra дробленого участка (1) на фиг.2А равна 0,02 мкм, а Ra других участков равна 0,06 мкм. Это означает, что при измерении шероховатости в исключительно узком 20 мкм интервале длины оценки выступающие дробленые части и другие части, в которых остаются микрокристаллы покрытия, различаются по Ra в отношении, близком к 3:1, благодаря чему можно четко показывать разницу в шероховатости.

Кроме этого, авторы изобретения детально изучили влияние такого рода микроконфигурации выступающих частей листа-заготовки на степень закрытия поверхности тонкой пленкой первичного антикоррозийного покрытия. Авторы изобретения наносили покрытие на стальной лист, на котором микрокристаллы покрытия выступающих частей листа-заготовки раздроблены не были, и стальной лист с выступающими частями покрытия из полиолефиновой смолы на водной основе, раздробленными до 1,2 мкм, после чего изучали структуры их поперечного сечения с помощью сканирующего электронного микроскопа. Результаты показаны на фиг.3А и фиг.3В. Покрытый смолой слой недробленого стального листа с покрытием на фиг.3А истончается на выступающих частях листа-заготовки. При этом на выступающих частях микрокристаллов на поверхности слоя покрытия этих частей было выявлено состояние, при котором слой покрытия из смолы не полностью закрывал поверхность. С другой стороны, авторами изобретения было обнаружено, что на дробленом покрытии выступающих частей листа-заготовки на фиг.3В слой покрытия из смолы истончается, но полностью закрывает поверхность. Иными словами, если имеются микрокристаллические формы поверхности слоя покрытия выступающих частей листа-заготовки, они уменьшают степень закрытия слоем смолы и частично открывают слой металлического покрытия. Эти части без покрытия становятся точками проводимости, и авторами изобретения было установлено, что проводимость обеспечивается контактом стальных листов между собой или контактом с проводящим выводом. С другой стороны, авторами изобретения было установлено, что те части, у которых микроконфигурация слоя покрытия на выступающих частях листа-заготовки раздроблена, покрыты изоляционной пленкой смолы, в результате чего проводимость отсутствует. Иными словами, авторами изобретения было установлено, что для улучшения проводимости электролитически оцинкованного стального листа одного регулирования конфигурации рельефа листа-заготовки недостаточно и что важным является сохранение микрокристаллической структуры на поверхности слоя покрытия выступающих частей.

Настоящее изобретение было выполнено на основе указанных выше технических открытий. Авторы изобретения использовали в качестве индикатора, определяющего остаточную степень микроконфигурации на поверхности слоя покрытия выступающих частей листа-заготовки, значение Ra на длине оценки 20 мкм частей, не являющихся выступающими, и полагали, что, если значение Ra выступающих частей листа-заготовки равно 70% или более, дробления не происходит или имеет место небольшое дробление, но на проводимость оно не влияет.

Далее обсуждаются причины ограничения численных значений параметров настоящего изобретения.

Во-первых, шероховатость поверхности стального листа с покрытием, выявляемая обычным измерителем шероховатости с наконечником и выражаемая в виде среднеарифметической шероховатости Ra, определенная по JIS В 0601, составляет от 0,3 до 2,0 мкм. Если Ra меньше 0,3 мкм, степень закрытия поверхности слоем тонкой пленки первичного антикоррозийного покрытия повышается. Это необходимо для придания стойкости к коррозии, но не является предпочтительным для придания проводимости. По этой причине выбор толщины слоя тонкой пленки первичного антикоррозийного покрытия с целью получения как проводимости, так и стойкости к коррозии становится затруднительным. С другой стороны, если Ra превышает 2,0 мкм, степень закрытия тонкой пленкой первичного антикоррозийного покрытия становится чрезвычайно низкой, проводимость становится исключительно высокой, однако стойкость к коррозии ухудшается. Таким образом, становится невозможным подобрать интервал толщины пленки, в котором можно было бы добиться обеих характеристик. По этой причине Ra устанавливают в пределах от 0,3 до 2,0 мкм. Предпочтительно, чтобы Ra составляла от 0,6 до 1,5 мм, более предпочтительно от 0,6 до 1,1 мкм и наиболее предпочтительно была равной примерно 0,9 мкм. Максимальная высота пика Rp определяется по тем же причинам, что и Ra, в пределах от 4,0 до 20,0. Предпочтительно, чтобы Rp составляла от 12 до 60 мкм, более предпочтительно от 12 до 17 мкм и наиболее предпочтительно была равной примерно 15 мкм.

Если стальной лист с покрытием из цинка или цинкового сплава характеризуется степенью нанесения покрытия менее 5 г/м2, протекторное антикоррозионное действие по отношению к стальному листу становится недостаточным и по истечении короткого времени начинает появляться красная ржавчина. По этой причине такой вариант не является предпочтительным. При 300 г/м2 или более эффект повышения стойкости к коррозии в конце концов приходит к насыщению, себестоимость нанесения покрытия возрастает и происходит порошкообразное отслаивание покрытия. По этой причине такой вариант не является предпочтительным.

Чтобы описать формы микрокристаллов покрытия выступающих частей листа-заготовки, авторы изобретения обратили свое внимание на пики, составляющие 80% или более от Rp, и определили Ra в 20 мкм интервале длины оценки этих частей. На частях с менее 80% от Rp контакт с металлическими валками не возникает. Если же длина оценки меньше 20 мкм, ошибкой измерения пренебрегать уже нельзя, в то время как если длина оценки больше 20 мкм, она может выходить за пределы границы выступающей части листа-заготовки и в конце концов включать пониженные части, в результате чего такой вариант не является предпочтительным.

Что касается частей, которые не являются выступающими, части на 20% выше и ниже окрестностей средней линии были использованы для репрезентативных значений. Значение Ra (средняя) этих частей было принято в качестве стандартного значения. Авторами изобретения было установлено, что если Ra (пиковая) выступающих частей (частей пиков) листа-заготовки является значением, составляющим 70% или более от стандартного значения, то в этом случае либо не происходит дробления металлическими валками, либо происходит лишь слабое дробление и влияние на проводимость и стойкость к коррозии отсутствует. С другой стороны, авторами изобретения было установлено, что, если значение Ra указанных частей становится меньшим 70%, дробление металлическими валками становится заметным. Верхний предел отношения Ra (пиковая)/Rа (средняя) определен равным 110%, поскольку чем больше перенос шероховатости валков, тем больше потеря способности к непрерывной работе из-за налипания цинка на валки и т.д. Предпочтительно, чтобы отношение Ra (пиковая)/Rа (средняя) составляло от 70 до 110%, более предпочтительно от 95 до 105% и наиболее предпочтительно около 100%.

Если части пиков становятся слишком малыми в Ra (пиковая), они в конце концов полностью покрываются слоем тонкой пленки первичного антикоррозийного покрытия и никакой поверхностной проводимости при этом не проявляется, в результате чего нижний предел Ra (пиковая) определяется равным 0,03 мкм. С другой стороны, если Ra (пиковая) становится слишком большой, степень закрытия пленкой покрытия уменьшается и поверхностная проводимость повышается, а стойкость к коррозии ухудшается, вследствие чего верхний предел Ra (пиковая) определяется равным 1,0 мкм. Предпочтительно, чтобы Ra (пиковая) составляла от 0,03 до 1,0 мкм, более предпочтительно от 0,03 до 0,5 мкм и наиболее предпочтительно была равной примерно 0,2 мкм.

Далее, авторами изобретения было установлено, что даже если на выступающих частях листа-заготовки имеются дробленые части (Ra меньше 70%), если доля площади этих частей не больше 5% от всей площади поверхности с цинковым покрытием, получают материал настоящего изобретения с достигнутыми в нем как проводимостью, так и стойкостью к коррозии. Если указанная доля площади становится большей 5%, характеристики дробленых частей становятся доминирующими и падение проводимости приобретает значение, которое нельзя игнорировать. Более предпочтительно, чтобы эта доля площади была равной 3% или менее и наиболее предпочтительно 1% или менее.

Чтобы сохранить микрокристаллические формы выступающих частей листа-заготовки, необходима оптимизация различных рабочих условий, но наиболее важным является предотвращение сильной прокатки металлическими валками после нанесения металлического покрытия и до образования слоя тонкой пленки первичного антикоррозийного покрытия. Если валками являются намоточные валки, усилие прокатки невелико и дробления не происходит, но в случае обжимных валков, когда стальной лист входит с валками в линейный контакт, необходимо регулировать верхний предел усилия прокатки. При этом верхний предел, при котором твердость по Виккерсу слоя металлического покрытия препятствует протеканию дробления, отличается, но твердость слоя покрытия легко меняется в зависимости от условий электролиза или концентрации примесей в ванне, вследствие чего нецелесообразно определять усилие прокатки металлических валков для всей продукции. Авторы изобретения детально изучили допустимое значение верхнего предела усилия прокатки валков и в результате этого нашли соотношение, определяющее верхний предел усилия прокатки. Конкретнее, когда усилие прокатки на 1 мм длины валка равно F (Н/мм2) и микротвердость по Виккерсу слоя покрытия, измеренная согласно JIS Z 2244, равна MHv, выполняется следующее соотношение:

где R обозначает радиус валка (мм) и h является значением Rp (мкм) стального листа с покрытием.

Если F становится больше значения правой части формулы (1), слой покрытия в конечном итого оказывается раздробленным, вследствие чего такой вариант не является предпочтительным. Если же F меньше значения правой части, форма выступающих частей, определенных настоящим изобретением, может быть сохранена. Если стандартная MHv покрытия из чистого цинка в формуле (1) равна 50, радиус обжимных валков равен 100 мм, а Rp стального листа с покрытием равен 10 мкм, правая часть становится равной 693. С другой стороны, усилие прокатки стандартных обжимных валков составляет от 1000 до 3000 Н/мм2 или близко к этому. Таким образом, усилие прокатки становится в конечном итоге больше, чем правая часть уравнения, и происходит дробление. Следовательно, возникает необходимость в регулировании усилия прокатки с целью выполнения выведенной в настоящем изобретении формулы (1).

Важно, чтобы толщина тонкой пленки первичного антикоррозийного покрытия была подобрана такой, которая бы позволила получить как проводимость, так и стойкость к коррозии. Чем меньше Ra, определенная согласно JIS В 0651 листа-заготовки, тем меньше оптимальная толщина пленки. Это значение не может быть задано, но когда Ra равно 0,3 мкм, необходим минимум, равный 0,2 мкм. С другой стороны, когда Ra равно 2,0 мкм, разрешен максимум, равный 5,0 мкм. Отсюда верхний предел и нижний предел толщины пленки были определены равными 0,2 мкм и 5,0 мкм. Однако существуют различные оптимальные значения, обусловленные влиянием ряда факторов, таких как форма листа-заготовки, шероховатости Ra и Rp микрокристаллов выступающих частей, тип покрытия и т.д.

Первичный антикоррозийный слой тонкой пленки может быть слоем любого типа, например слоем смолы на водной основе, таких как акриловые соединения, олефинами, уретанами, стиролами, фенолами, полиэфирами и т.д., или эпокси-соединениями на основе растворителей. В альтернативных случаях этот слой может иметь в основе неорганический кремнезем, жидкое стекло и соль металла (Zr, Ti, Мо или оксида Мn). Кроме того, в основе его может быть органический-неорганический композиционный силановый агент сочетания. Для повышения стойкости к коррозии и улучшения стойкости к почернению к пленке может быть добавлена фосфорная кислота, какой-либо ингибиторный ингредиент, Со, Ni или другие металлы.

Обработка единичным слоем тонкой первичной антикоррозийной пленки придает достаточную эффективность, но если к тому же еще произвести бесхроматную обработку нижележащего покрытия, стойкость к коррозии, адгезия покрытия и другие характеристики пленки будут значительно улучшены, что делает эти операции предпочтительными. В качестве агента для бесхроматной обработки нижележащего покрытия могут быть выбраны оксид Zr, оксид Ti, оксид Si, оксид Се, какой-либо фосфат, силановый агент сочетания и т.д. Если нанесенное количество составляет 0,001 г/м2 или менее, достаточно высоких характеристик получить невозможно, в то время как, если это количество превышает 0,5 г/м2, эффект насыщается, сила адгезии падает и возникают другие проблемы.

Примеры

Далее настоящее изобретение детально описывается с помощью примеров.

Стальной лист с нанесенным на него методом электролитического цинкования покрытием изготовляют следующим образом. В качестве листа-заготовки используют холоднокатаный стальной лист толщиной 0,8 мм. Шероховатость поверхности этого листа-заготовки регулируют, меняя после непрерывного отжига шероховатость вала прокатных валков, используемых на дрессировочном стане. Шероховатость валку придают с помощью операции струйной полировки. Этот лист-заготовку подвергают электролитическому цинкованию с использованием электроцинковального устройства. Электролитическое цинкование проводится в кислой цинк-сульфатной ванне при плотности тока от 50 до 100 А/дм3 и линейной скорости от 50 до 120 м/мин.

Оцинкованный методом горячего погружения стальной лист изготовляют в следующих условиях. В качестве листа-заготовки используют холоднокатаный стальной лист толщиной 0,8 мм. Этот лист-заготовку подвергают цинкованию методом горячего погружения с использованием цинковального устройства с горячим погружением. Цинковая ванна представляет собой ванну Zn-0,2 вес.% Аl с температурой 460°С. Лист-заготовку, восстановленную в водородно-азотной восстановительной атмосфере при температуре до 800°С, охлаждают до температуры листа 480°С и затем погружают в ванну. Через две секунды после погружения лист извлекают и обдувают газообразным азотом с целью уменьшения количества нанесенного покрытия. Линейная скорость при этом равна 100 м/мин. Поверхности придают шероховатость после нанесения покрытия с помощью встроенного в линию дрессировочного стана.

Конфигурацию поверхности с покрытием измеряют согласно JIS В 0651. Используемым устройством является измеритель поверхностной шероховатости с наконечником типа Surfcom 1400A stylos, изготовитель Tokyo Seimitsu. Кроме того, шероховатость в микроскопической области измеряют с помощью 3D-анализатора шероховатости с автоэмиссионным электронным пучком (ERA-8900FE), изготовитель Elionix.

Усилие прокатки металлических валков на секцию покрытия после его нанесения меняется от отсутствия усилия до 3000 Н/мм2, меняя раздробленное состояние выступающих частей листа-заготовки. Тонкую пленку первичного антикоррозийного покрытия наносят с помощью валкового устройства для нанесения покрытий до толщины пленки от 0,1 до 6 мкм и прокаливают в сушильной печи до температуры листа 150°С. В случае покрытия смолой полиолефиновую смолу (Hitec S-7024 от фирмы Toho Chemical) добавляют к чистой воде до концентрации твердой смолы 20 вес.%, растворяют фосфат аммония до концентрации ионов фосфорной кислоты 1 г/л, после чего добавляют кремнезем на водной основе (Snowtex N от фирмы Nissan Chemical) в количестве 25 г/л, получая первичный антикоррозийный покрывающий агент. С другой стороны, в случае неорганического покрытия на основе смолы используют CT-E300N от фирмы Nihon Parkerizing. В случае неорганического покрытия используют первичный антикоррозийный покрывающий агент, приготовляемый добавлением 50 вес.% фторциркониевой кислоты и 50 вес.% силанового агента сочетания к чистой воде и доводкой рН фосфорной кислотой до 3,0.

О стойкости к коррозии полученного испытательного образца судили по травлению образца методом (JIS Z 2371) распыления рассола в течение 72 час и определения доли площади с белой ржавчиной на поверхности. 1% или менее белой ржавчины оценивался как «А», 5% или менее как «В» и б