Отожженный и оцинкованный стальной лист и способ его производства

Иллюстрации

Показать всеИзобретение относится к отожженному и оцинкованному стальному листу, используемому при штамповке для производства автомобилей, бытовых электроприборов, строительных материалов и др. Отожженный оцинкованный стальной лист содержит стальной лист, отожженный цинковый слой и оксидную пленку на основе. Мn-Р. Фазу сплава Zn-Fe в отожженном цинковом слое определяют методом рентгенофазового анализа. Соотношение интенсивности дифракционного пика Г(2,59Å), соответствующего межплоскостному расстоянию d=2,59Å Г-фазы, и интенсивности дифракционного пика δ1(2,13Å), соответствующего межплоскостному расстоянию d=2,13Å δ1-фазы, меньше или равно 0,1. Соотношение интенсивности дифракционного пика ζ(1,26Å), соответствующего межплоскостному расстоянию d=1,26Å ζ-фазы, и интенсивности дифракционного пика δ1(2,13Å), соответствующего межплоскостному расстоянию d=2,13Å δ1-фазы, больше или равно 0,1 и меньше или равно 0,4. Оксидная пленка на основе Мn-Р образуется при нанесении от 5 до 100 мг/м2 Мn и от 3 до 500 мг/м2 Р на поверхность отожженного цинкового слоя. Изобретение позволяет получить отожженный оцинкованный стальной лист, имеющий превосходную свариваемость и способность к нанесению покрытия. 2 н. и 5 з.п. ф-лы, 10 ил., 2 табл.

Реферат

Уровень техники, к которой относится изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к отожженному и оцинкованному стальному листу, используемому при штамповке для производства автомобилей, бытовых электроприборов, строительных материалов и тому подобного, и к способу его производства, и, в частности, к отожженному оцинкованному стальному листу, имеющему превосходное свойство скольжения (сопротивление отслаиванию), сопротивление открашиванию, способность к химическому превращению и отсутствие поверхностной неоднородности, и к способу его производства. Настоящая заявка подана на основании японской патентной заявки № 2009-023603, поданной 04 февраля 2009 г., и японской патентной заявки № 2009-022920, поданной 03 февраля 2009 г., содержание которых включено в настоящий документ посредством ссылки, и претендует на их приоритет.

Описание предшествующего уровня техники

Отожженный оцинкованный стальной лист имеет превосходную свариваемость и способность к нанесению покрытия по сравнению с оцинкованной листовой сталью. По этой причине отожженный оцинкованный стальной лист широко используют в разнообразных областях, в том числе в производстве корпусов автомобилей, бытовых электроприборов, строительных материалов и тому подобного.

Отожженный оцинкованный стальной лист производят термической обработкой после горячего цинкования погружением стального листа с образованием слоя сплава Fe-Zn на поверхности листа. В результате термической обработки инициируется реакция легирования посредством взаимной диффузии Fe в стали и Zn в цинковом слое. Считают, что реакция легирования предпочтительно инициируется с границ зерен листовой стали. Однако если многие элементы, которые легко сегрегируют на границы зерен (скапливающиеся на границах зерен элементы), содержатся в листовой стали, они локально препятствует взаимной диффузии Fe и Zn. По этой причине реакция легирования становится гетерогенной, и в результате возникает разность толщины образованного отожженного цинкового слоя. Так как возникает линейный дефект вследствие различной толщины отожженного цинкового слоя, качество стального листа является неудовлетворительным вследствие неоднородности поверхности, обусловленной линейным дефектом. В частности, в последние годы существует проблема того, что неоднородность легко возникает в стальном листе, если сталь содержит много скапливающихся на границах зерен элементов, включая P, в целях увеличения прочности стального листа. Эта проблема обусловлена ограничением взаимной диффузии Fe и Zn в зонах концентрации P в процессе легирования цинкового слоя в результате гетерогенной концентрации P на площади поверхности и границах зерен листовой стали при нагревании листа. По этой причине скорость реакции легирования между Fe и Zn изменяется в зависимости от места, и в результате этого существует различная толщина образованного отожженного цинкового слоя. Добавление недорогого Si и/или Mn широко используют как способ увеличения прочности стальных изделий. Однако если количество Si в листовой стали составляет более чем 0,3 мас.%, смачиваемость отожженного цинкового слоя значительно уменьшается. Следовательно, существует проблема того, что качество отожженного цинкового слоя является неудовлетворительным и качество поверхности ухудшается.

По этой причине были исследованы различные отожженные оцинкованные образцы стального листа (листовой стали), имеющие превосходное качество внешнего вида. Например, известен способ производства отожженного оцинкованного стального листа погружением в ванну для горячего цинкования после шлифования подлежащей цинкованию поверхности листа до такой степени, что среднее арифметическое отклонение профиля поверхности (Ra) может составлять от 0,3 до 0,6 (например, цитируемый патент 1), и способ образования слоя металлического покрытия, например Fe, Ni, Co и Cu, перед горячим цинкованием погружением отожженной листовой стали (например, цитируемый патент 2). Однако в этих способах существует проблема того, что вследствие необходимости дополнительного процесса перед горячим цинкованием погружением общее количество процессов увеличивается, и за счет увеличения количества устройств увеличивается стоимость.

Как правило, отожженную оцинкованную листовую сталь используют после штамповки. Однако отожженная оцинкованная листовая сталь имеет недостаток неудовлетворительной формуемости по сравнению с холоднокатаной сталью.

Неудовлетворительная формуемость возникает вследствие состава отожженного цинкового слоя. Как правило, слой сплава Zn-Fe, образующийся в реакции легирования, которая представляет собой диффузию Fe из листовой стали в Zn в цинковом слое, является отожженным цинковым покрытием (отожженным цинковым слоем), состоящим из Γ-фазы, δ1-фазы и ζ-фазы. Чтобы уменьшить концентрацию Fe, в слой цинкового покрытия входят Γ-фаза, δ1-фаза и ζ-фаза. В таком порядке уменьшается твердость и температура плавления данных фаз. Твердая и хрупкая Γ-фаза образуется в месте контакта отожженного цинкового слоя с поверхностью листовой стали (поверхностью раздела между отожженным цинковым слоем и листовой сталью), и мягкая ζ-фаза образуется в верхней области отожженного цинкового слоя. ζ-фаза является мягкой и, соответственно, легко прилипает к штампу и имеет высокий коэффициент трения и, следовательно, неудовлетворительное свойство скольжения. По этой причине в процессе штамповки ζ-фаза приводит к явлению (отслаиванию), в котором отожженный цинковый слой прилипает к штампу и отделяется. Γ-фаза является твердой и хрупкой и по этой причине приводит к раскрашиванию (измельчению) цинкового слоя в процессе штамповки.

Хорошее свойство скольжения является важным для штамповки отожженной оцинкованной листовой стали. По этой причине, принимая во внимание свойство скольжения, эффективный способ состоит в том, что цинковый слой в значительной степени представляет собой сплав и в результате этого становится слоем с высокой концентрацией Fe, имеющим высокую твердость, температуру плавления и адгезионную прочность. Однако данный способ вызывает раскрашивание у производимого таким образом отожженного оцинкованного стального листа. Принимая во внимание сопротивление раскрашиванию, эффективный способ заключается в том, что цинковый слой легируется в низкой степени и в результате этого становится слоем с низкой концентрацией Fe, в котором образование Γ-фазы подавляется, что препятствует раскрашиванию. Однако отожженный оцинкованный стальной лист, производимый таким способом, имеет неудовлетворительное свойство скольжения, и это неудовлетворительное свойство скольжения приводит к отслаиванию.

По этой причине, эти противоположные свойства (скольжение и сопротивление раскрашиванию) должны быть такими, чтобы отожженная оцинкованная листовая сталь могла иметь хорошую формуемость.

В качестве способа улучшения формуемости отожженной оцинкованной листовой стали предложен способ производства (например, цитируемый патент 3) отожженной оцинкованной листовой стали, содержащей, главным образом, δ1-фазу. В данном способе производства в ванне с высокой концентрацией Al осуществляют цинкование при высокой температуре, определяемой концентрацией Al, чтобы можно было подавить реакцию легирования, и проводят процедуру легирования, в которой температура листовой стали находится в интервале от 460°C до 530°C на выходе печи для легирования, которая использует высокочастотный индукционный нагрев. Кроме того, предложен способ производства (например, цитируемый патент 4) отожженной оцинкованной листовой стали, на которой образуется отожженный цинковый слой чистой δ1-фазы. В данном способе производства полученную горячим погружением оцинкованную листовую сталь выдерживают от 2 секунд до 120 секунд при температуре в интервале от 460°C до 530°C немедленно после осуществления горячего цинкования погружением и затем охлаждают до 250°C или менее со скоростью охлаждения 5°C/сек или более. Кроме того, предложен способ производства (например, цитируемый патент 5) отожженной оцинкованной листовой стали, который определяет профиль распределения температур, где складываются произведения температуры нагревания (T) и времени нагревания (t) в различные сроки в процессе нагревания и охлаждения листовой стали во время процедуры легирования, что придает отожженной оцинкованной листовой стали как свойство скольжения, так и сопротивление измельчению.

Цель всех традиционных способов заключается в том, что, в результате регулирования степени легирования, отожженный цинковый слой приобретает как твердость, так и лучшее сопротивление раскрашиванию и сопротивление отслаиванию, таким образом, что уменьшаются недостатки при штамповке отожженной оцинкованной листовой стали.

Так как на свойство скольжения существенно влияет плоская часть поверхностей, предложен способ производства (например, цитируемый патент 6) отожженной оцинкованной листовой стали, которая имеет хорошее сопротивление раскрашиванию и свойство скольжения, посредством регулирования плоской части в случае отожженного цинкового покрытия, содержащего большое количество ζ-фазы в поверхностном слое.

Данный способ представляет собой способ производства отожженной оцинкованной листовой стали, которая имеет отожженное цинковое покрытие, содержащее большое количество ζ-фазы в поверхностном слое, хорошее сопротивление измельчению и свойство скольжения, посредством уменьшения степени легирования. Однако считают, что отожженная оцинкованная листовая сталь нуждается в дальнейшем улучшении сопротивления отслаиванию (свойства скольжения).

В качестве способа улучшения формуемости покрытой цинковым сплавом листовой стали широко используют способ нанесения смазочного масла высокой вязкости. Однако существует проблема того, что образуются дефекты окрашивания в процессе окраски в результате недостаточного удаления смазочного масла вследствие того, что смазочное масло имеет высокую вязкость, и недостаток масла в процессе штамповки приводит к неустойчивости качества штамповки. По этой причине предложен способ (например, цитируемый патент 7) образования оксидного покрытия, содержащего, главным образом ZnO, на поверхности оцинкованной листовой стали, покрытой цинковым сплавом, и способ (например, цитируемый патент 8) образования оксидного покрытия, содержащего оксид Ni. Однако существует проблема того, что оксидные пленки имеют низкую способность к химическому превращению. По этой причине предложен способ (например, цитируемый патент 9) образования оксидной пленки на основе Mn, так как данная пленка повышает способность к химическому превращению. Однако во всех способах образования пленки оксидного типа не было тщательно исследовано взаимодействие между пленками оксидного типа и отожженным цинковым слоем.

[Цитируемый патент 1] Японская нерассмотренная патентная заявка, первая публикация № 2004-169160

[Цитируемый патент 2] Японская нерассмотренная патентная заявка, первая публикация № Н6-88187

[Цитируемый патент 3] Японская нерассмотренная патентная заявка, первая публикация № H9-165662

[Цитируемый патент 4] Японская нерассмотренная патентная заявка, первая публикация № 2007-131910

[Цитируемый патент 5] Японская нерассмотренная патентная заявка, первая публикация № 2005-54199

[Цитируемый патент 6] Японская нерассмотренная патентная заявка, первая публикация № 2005-48198

[Цитируемый патент 7] Японская нерассмотренная патентная заявка, первая публикация № S53-60332

[Цитируемый патент 8] Японская нерассмотренная патентная заявка, первая публикация № H3-191093

[Цитируемый патент 9] Японская нерассмотренная патентная заявка, первая публикация, № H3-249182.

Сущность изобретения

Как описано выше, для отожженного оцинкованного стального листа требуется хорошая способность к химическому превращению (коррозионная стойкость). Для отожженной оцинкованной листовой стали также требуется хорошее качество поверхности и хорошее сопротивление раскрашиванию и хорошее свойство скольжения в процессе штамповки.

Настоящее изобретение разработано, принимая во внимание описанное выше обстоятельство, и цель настоящего изобретения заключается в том, чтобы предложить отожженный оцинкованный стальной лист, имеющий как хорошее свойство скольжения (сопротивление отслаиванию), так и сопротивление раскрашиванию в процессе штамповки, хорошее качество внешнего вида без проявлений неоднородности, вызванной линейными дефектами, и превосходную способность к химическому превращению, и способ его производства. В частности, цель настоящего изобретения заключается в том, чтобы предложить отожженный оцинкованный стальной лист и улучшить превосходное сопротивление раскрашиванию посредством снижения степени легирования при пониженной скорости нагревания, что дополнительно улучшает превосходное свойство скольжения, превосходное качество поверхности и превосходную способность к химическому превращению, и способ его производства.

Неудовлетворительное качество вследствие неоднородной поверхности, образовавшейся в процессе легирования при получении отожженного цинкового слоя, обусловлено линейным дефектом, возникшим из-за различной толщины отожженного цинкового слоя. Линейный дефект возникает, потому что части, в которых быстро происходит легирование в процессе образования легированного слоя, вырастают более плотными, чем другие части. Авторы настоящего изобретения обнаружили, что возникновение линейного дефекта можно подавить посредством легирования цинкового слоя при меньшей скорости нагревания, и таким образом отожженный оцинкованный стальной лист с превосходным качеством поверхности получают в результате многократных исследований механизма образования различной толщины отожженного цинкового слоя.

При более высокой степени легирования цинкового слоя образуется больше Γ-фазы. По этой причине усиливается свойство скольжения в процессе штамповки (сопротивление отслаиванию) и уменьшается сопротивление раскрашиванию. При снижении степени легирования цинкового слоя образуется меньше Γ-фазы и больше ζ-фазы. По этой причине увеличивается сопротивление раскрашиванию в процессе штамповки и уменьшается свойство скольжения (сопротивление отслаиванию). Образование Γ-фазы невозможно предотвратить в отожженном оцинкованном стальном листе. Авторы настоящего изобретения многократно исследовали способ улучшения неудовлетворительного свойства скольжения отожженного оцинкованного стального листа с низкой степенью легирования, имеющего хорошее сопротивление раскрашиванию. В результате авторы настоящего изобретения обнаружили, что неудовлетворительное свойство скольжения отожженного оцинкованного стального листа с низкой степенью легирования значительно улучшается посредством образования оксидной пленки на основе Mn-P на поверхности отожженной оцинкованной листовой стали, что придает как сопротивление раскрашиванию, так и сопротивление отслаиванию.

Настоящее изобретение выполнено на основании результатов исследований, и сущность настоящего изобретения заключается в следующем.

(1) Отожженный оцинкованный стальной лист содержит: листовую сталь, отожженный цинковый слой и оксидную пленку на основе Mn-P. Листовая сталь содержит C, Si, Mn, P, Al и остаток, состоящий из Fe и неизбежных примесей. Фазы сплава Zn-Fe в отожженном цинковом слое определяют методом рентгеновской дифрактометрии. Соотношение интенсивности дифракционного пика Γ(2,59Å), соответствующего межплоскостному расстоянию d=2,59 Å Γ-фазы, и интенсивности дифракционного пика δ1(2,13Å), соответствующего межплоскостному расстоянию d=2,13Å δ1-фазы, меньше или равно 0,1. Соотношение интенсивности дифракционного пика ζ(1,26Å), соответствующего межплоскостному расстоянию d=1,26Å ζ-фазы, и интенсивности дифракционного пика δ1(2,13Å), соответствующего межплоскостному расстоянию d=2,13Å Γ-фазы, составляет от 0,1 до 0,4. Оксидная пленка на основе Mn-P образуется путем нанесения от 5 до 100 мг/м2 Mn и от 3 до 500 мг/м2 P на поверхность отожженного цинкового слоя.

(2) Отожженный оцинкованный стальной лист, описанный в приведенном выше пункте (1), в которой листовая сталь содержит следующие компоненты: от 0,0001 до 0,3 мас.% C; от 0,01 до 4 мас.% Si; от 0,01 до 2 мас.% Mn; от 0,002 до 0,2 мас.% P и от 0,0001 до 4 мас.% Al.

(3) Отожженный оцинкованный стальной лист, описанный в приведенном выше пункте (1), в которой в отожженном цинковом слое рентгеновской дифрактометрии определяют фазы сплава Zn-Fe, причем интенсивность дифракционного пика Γ(2,59Å), соответствующего межплоскостному расстоянию d=2,59Å Γ-фазы, составляет не более 100 отсчетов в секунду, и интенсивность дифракционного пика ζ(1,26Å), соответствующего межплоскостному расстоянию d=1,26Å ζ-фазы, составляет от 100 отсчетов в секунду до 300 отсчетов в секунду.

(4) Отожженный оцинкованный стальной лист, описанный в приведенном выше пункте (1), в которой количество Fe в фазе сплава Zn-Fe отожженного цинкового слоя больше или равно 9,0 и меньше или равно 10,5 мас.%.

(5) Способ производства отожженного оцинкованного стального листа, в состав которого входят: осуществление горячего цинкования погружением стального листа; образование отожженного цинкового слоя с использованием процедуры легирования при нагревании в нагревательной печи с последующим медленным охлаждением в реакционной печи после того, как температура стального листа достигает максимально достижимой температуры на выходе нагревательной печи; и образование оксидной пленки на основе Mn-P, содержащей Mn и P, на поверхности отожженного цинкового слоя. В процедуре легирования, интегральное значение температуры S вычисляют как S=(T11-T0)×t1/2+((T11-T0)+(T12-T0))×t2/2+((T12-T0)+(T21-T0))×Δt/2+((T21-T0)+(T22-T0))×t3/2+(T22-T0)×t4/2, и S соответствует формуле 850+Z≤S≤1350+Z, используя зависящий от состава коэффициент Z, представляемый формулой Z=1300×(%Si-0,03)+1000×(%Mn-0,15)+35000×(%P-0,01)+1000×(%C-0,003). В настоящем документе T0 равна 420°C, T11 (°C) представляет собой температуру стального листа на выходе нагревательной печи, T12 (°C) представляет собой температуру стального на входе зоны охлаждения реакционной печи, T21 (°C) представляет собой температуру стального листа на выходе зоны охлаждения реакционной печи, T22 (°C) представляет собой температуру стального листа на выходе реакционной печи, t1 (с) представляет собой время обработки с момента первоначального положения T0 до момента выхода из нагревательной печи, t2 (с) представляет собой время обработки с момента выхода из нагревательной печи до момента входа в зону охлаждения реакционной печи, Δt (с) представляет собой время обработки с момента входа в зону охлаждения до момента выхода из зоны охлаждения реакционной печи, t3 (с) представляет собой время обработки с момента выхода из зоны охлаждения реакционной печи до момента выхода из реакционной печи, и t4 (с) представляет собой время обработки с момента входа в зону закалки до заключительного момента времени T0. В настоящем документе %Si, %Mn, %P, и %C представляют собой количества (в мас.%) соответствующих элементов в стали. Оксидная пленка на основе Mn-P образуется при нанесении от 5 до 100 мг/м2 Mn и от 3 до 500 мг/м2 P на поверхности отожженного цинкового слоя.

(6) Способ, описанный в приведенном выше пункте (5), в котором в нагревательной печи для нагревания листовой стали скорость нагревания V, вычисленную по формуле V=(T11-T0)/t1, регулируют при условии низкой скорости нагревания, которая меньше или равна 100°C/сек, если коэффициент Z меньше чем 700, и регулируют при условии низкой скорости нагревания, которая меньше или равна 60°C/сек, если Z больше или равен 700.

(7) Способ согласно пункту 5, в котором листовая сталь содержит от 0,0001 до 0,3 мас.% C; от 0,01 до 4 мас.% Si; от 0,01 до 2 мас.% Mn; от 0,002 до 0,2 мас.% P и от 0,0001 до 4 мас.% Al.

Согласно настоящему изобретению производится отожженная оцинкованная листовая сталь, которая имеет превосходную однородность внешнего вида, хорошее сопротивление раскрашиванию и свойство скольжения (сопротивление отслаиванию) в процессе штамповки, превосходную способность к химическому превращению и превосходную точечную свариваемость.

Краткое описание чертежей

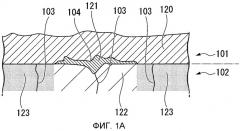

Фиг. 1A представляет собой схематичный чертеж, показывающий точки инициирования, в которых сплав Zn-Fe (отожженный цинковый слой) образуется в слое, полученном горячим цинкованием с погружением.

Фиг. 1B представляет собой схематичный чертеж, показывающий процесс роста и скорость роста сплава Zn-Fe (отожженного цинкового слоя).

Фиг. 1C представляет собой схематичный чертеж, показывающий дефект отожженного цинкового слоя (различную толщину отожженного цинкового слоя).

Фиг. 2 представляет собой схематичный чертеж, показывающий механизм образования дефектов отожженного цинкового слоя (различной толщины отожженного цинкового слоя) и соотношение между временем нагревания в процессе легирования и толщиной отожженного цинкового слоя.

Фиг. 3 представляет собой схематичный чертеж, показывающий, что толщина отожженного цинкового слоя изменяется в зависимости от скорости нагревания. Раздел (a) представляет собой схематичный чертеж, показывающий различную толщину отожженного цинкового слоя, образованного при высокой скорости нагревания. Раздел (b) представляет собой схематичный чертеж, показывающий различную толщину отожженного цинкового слоя, образованного при низкой скорости нагревания.

Фиг. 4 представляет собой схематичный чертеж, показывающий соотношение между толщиной Γ-фазы и степенью легирования отожженного цинкового слоя и соотношение между толщиной ζ-фазы и степенью легирования отожженного цинкового слоя.

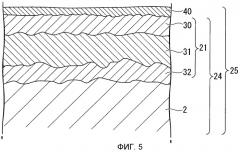

Фиг. 5 представляет собой схематичный чертеж, показывающий структуру отожженной оцинкованной листовой стали согласно настоящему изобретению.

Фиг. 6 представляет собой чертеж, показывающий соотношение между содержанием нанесенной пленки коэффициентом трения, когда оксидная пленка на основе Mn-P образуется на поверхности отожженной оцинкованной листовой стали, имеющей различные степени легирования.

Фиг. 7 представляет собой чертеж, показывающий пример способа производства отожженной оцинкованной листовой стали согласно настоящему изобретению.

Фиг. 8 представляет собой чертеж, показывающий пример профиля распределения температур отожженной оцинкованной листовой стали согласно настоящему изобретению.

Фиг. 9 представляет собой чертеж, показывающий пример соотношения между интегральным значением температуры (S) согласно настоящему изобретению и концентрацией Fe в отожженном цинковом слое, когда мало количество элементов листовой стали.

Фиг. 10 представляет собой чертеж, показывающий пример соотношения между интегральным значением температуры (S) настоящего изобретения и концентрацией Fe в отожженном цинковом слое.

Подробное описание изобретения

Далее настоящее изобретение будет описано подробно.

Причина, по которой ограничен каждый элемент листовой стали основного материала согласно настоящему изобретению, описана далее. В настоящем описании % означает мас.%.

(Содержание C от 0,0001 до 0,3%)

Углерод (C) представляет собой элемент, который требуется для обеспечения прочности, причем для обеспечения прочности требуется содержание С, составляющее 0,0001% или более. Однако содержание С, составляющее 0,3% или более, затрудняет как легирование, так и обеспечение свариваемости. По этой причине, требуется содержание C на уровне 0,3% или менее. Предпочтительно, чтобы содержание C составляло от 0,001 до 0,2%.

(Содержание Si от 0,01 до 4%)

Кремний (Si) представляет собой элемент, который требуется для обеспечения пластичности и прочности листовой стали, причем для обеспечения пластичности и прочности листовой стали требуется содержание Si, составляющее 0,01% или более. Однако Si приводит к уменьшению скорости легирования, и в результате этого увеличивается время процедуры легирования. По этой причине, требуется содержание Si на уровне 4% или менее, чтобы сократить процедуру легирования при низкой скорости нагревания. Предпочтительно, чтобы содержание Si составляло от 0,01 до 1%.

(Содержание Mn от 0,01 до 2%)

Марганец (Mn) представляет собой элемент, эффективно увеличивающий прочность листовой стали, причем для увеличения прочности листовой стали требуется содержание Mn, составляющее 0,01% или более. Однако содержание Mn более 2% оказывает отрицательный эффект на растяжение листовой стали. По этой причине, требуется содержание Mn на уровне 2% или менее. Предпочтительно, чтобы содержание Mn составляло от 0,4 до 1,5%.

(Содержание P от 0,002 до 0,2%)

Фосфор (P) представляет собой элемент, эффективно увеличивающий прочность листовой стали, причем для увеличения прочности листовой стали требуется содержание P, составляющее 0,002% или более. Однако P, подобно Si, вызывает уменьшение скорости легирования, и в результате этого увеличивается время процедуры легирования. По этой причине, требуется содержание P на уровне 0,2% или менее, чтобы уменьшить время процедуры легирования при медленной скорости нагревания.

(Содержание Al от 0,0001 до 4%)

Алюминий (Al) в количестве 0,0001% или более требуется с точки зрения стоимости. Однако содержание Al более 4% приводит к уменьшению скорости легирования. По этой причине, требуется содержание Al на уровне 4% или менее. Предпочтительно, чтобы содержание Al составляло от 0,001 до 2%.

Далее будет приведено описание механизма образования различной толщины отожженного цинкового слоя, приводящей к неоднородному внешнему виду отожженного цинкового слоя.

Фиг. 1A-1C представляют собой схематичные чертежи, показывающие процесс образования дефекта отожженного цинкового слоя (различной толщины отожженного цинкового слоя).

Как показано на фиг. 1A, при легировании цинкового слоя 101, инициирование легирования 104 (реакция Fe+Zn) происходит на границах зерен 103, распложенных в содержащей низкую концентрацию P части, лежащей ниже стали (листовой стали) 102, в процессе легирования (нагревания). Fe в листовой стали 102 и Zn в полученном горячим погружением цинковом слое 120 взаимно диффундируют при инициировании легирования 104, и образуется отожженный цинковый слой 121. Однако имеет место различная скорость легирования вследствие неоднородной поверхности листовой стали, то есть части с низкой концентрацией P 122 и части с высокой концентрацией P 123. Как показано на фиг. 1B, вследствие различной скорости легирования, область отожженного цинкового слоя, в которой скорость легирования выше, растет до большей толщины (показано стрелками), чем периферийная область части. По этой причине, как показано на фиг. 1C, выступает выросшая плотная часть отожженной оцинкованной листовой стали 124, и в результате этого образуется дефект части 105 в виде линейного дефекта.

Соответственно, данный дефект возникает вследствие различной толщины отожженного цинкового слоя, вызванной различными скоростями легирования.

Фиг. 2 представляет собой схематичный чертеж, показывающий механизм образования дефектов отожженного цинкового слоя (различной толщины отожженного цинкового слоя).

Скорость легирования (различная толщина отожженного цинкового слоя) d зависит от коэффициента диффузии D и времени нагревания ta и может быть выражена следующей формулой (1).

d=√ (D·ta)(1)

Соотношение между различной толщиной отожженного цинкового слоя d и временем нагревания ta, выраженное приведенной выше формулой (1), показано на фиг. 2. В процессе нагревания для легирования, легирование инициируется после инкубационного периода, который изменяется в зависимости от компонентов листовой стали, ориентации кристаллов, размера зерен и коэффициента диффузии, и затем растет отожженный цинковый слой. Однако возникают различные инкубационные периоды, что приводит к различному времени инициирования легирования для различных частей листовой стали. Различная толщина отожженного цинкового слоя образуется вследствие различных инкубационных периодов и приводит к линейным дефектам.

На разность толщины отожженного цинкового слоя влияет скорость нагревания.

Фиг. 3 представляет собой схематичный чертеж, показывающий, что толщина отожженного цинкового слоя изменяется в зависимости от скорости нагревания. В частности, раздел (a) представляет собой схематичный чертеж, показывающий различную толщину отожженного цинкового слоя, образованного при высокой скорости нагревания. Раздел (b) представляет собой схематичный чертеж, показывающий различную толщину отожженного цинкового слоя, образованного при низкой скорости нагревания.

Как показано на фиг. 3 (a), если процедура легирования осуществляется посредством быстрого нагревания, отожженный цинковый слой растет быстро. В результате увеличивается разность толщины отожженного цинкового слоя, вызванная различными инкубационными периодами. Однако, как показано на фиг. 3 (b), если процедура осуществляется посредством медленного нагревания, отожженный цинковый слой растет медленно. В результате уменьшается разность толщины отожженного цинкового слоя, вызванная различными инкубационными периодами. По этой причине может быть подавлено возникновение дефекта, и возможно образование отожженного цинкового слоя, имеющего превосходное качество внешнего вида.

Как описано выше, было обнаружено, что степень легирования (толщина отожженного цинкового слоя) зависит от инкубационного периода и коэффициента диффузии. Кроме того, было обнаружено, что возникает различная толщина отожженного цинкового слоя, и линейный дефект становится заметным в случае большей разности инкубационных периодов или в случае более высокой скорости нагревания.

Разность инкубационных периодов изменяется в зависимости от компонентов листовой стали. По этой причине, если в ней содержится много элементов, которые легко сегрегируют на границы зерен, и скорость взаимной диффузии Fe и Zn изменяется в зависимости от положения, возникает разность толщины отожженного цинкового слоя. Кроме того, скорость взаимной диффузии Fe и Zn изменяется в зависимости от добавленного количества элементов. Соответственно, требуется, чтобы условие скорости нагревания V для процедуры легирования определялось в зависимости от добавленного количества элементов.

По этой причине в настоящем изобретении скорость нагревания для процедуры легирования регулируется при условии снижения скорости нагревания, и в результате этого подавляется возникновение линейного дефекта. В частности, данная процедура легирования осуществляется в следующих условиях. Интегральное значение температуры S, вычисленное по формуле (6), которая далее описана подробно, соответствует следующей формуле (8), то есть 850+Z≤S≤1350+Z, в которой использован зависящий от состава коэффициент Z, вычисленный по следующей формуле (7). Кроме того, скорость нагревания V, вычисленная по следующей формуле (9), можно регулировать условием низкой скорости нагревания, составляющей менее чем 100°C/сек, если зависящий от состава коэффициент Z составляет менее чем 700, и ее можно регулировать условием низкой скорости нагревания, составляющей менее чем 60°C/сек, если зависящий от состава коэффициент Z больше или равен 700.

Формуемость при штамповке описана ниже.

В способе производства отожженной оцинкованной листовой стали, листовую сталь, отожженную в печи для отжига, погружают в ванну для горячего цинкования погружением (цинковальную ванну) для цинкования поверхности листовой стали и в результате этого производят листовую сталь, оцинкованную горячим погружением. Полученную горячим погружением оцинкованную листовую сталь нагревают до максимально достижимой температуры в нагревательной печи, медленно охлаждают в реакционной печи и затем быстро охлаждают в зоне быстрого охлаждения, в результате этого производится отожженная оцинкованная листовая сталь. Степень легирования определяется температурой легирования в процедуре легирования.

Фиг. 4 показывает соотношение между толщиной образованной Γ-фазы и степенью легирования и соотношение между толщиной образованной ζ-фазы и степенью легирования. Как показано на фиг. 4, низкая степень легирования способствует образованию ζ-фазы и подавляет образование Γ-фазы. По этой причине толщина ζ-фазы увеличивается и толщина Γ-фазы уменьшается. Высокая степень легирования способствует образованию Γ-фазы и подавляет образование ζ-фазы. По этой причине толщина Γ-фазы увеличивается и толщина ζ-фазы уменьшается.

Так как плотная Γ-фаза образуется на поверхности раздела между листовой сталью и отожженным цинковым слоем посредством роста Γ-фазы в случае высокой степени легирования, происходит раскрашивание поверхности отожженной оцинкованной листовой стали в процессе штамповки. Если степень легирования высокая и концентрация Fe составляет 10,5% или более, растет более плотная Γ-фаза, и происходит раскрашивание. Если степень легирования низкая, увеличивается ζ-фаза на поверхности отожженного цинкового слоя и происходит отслаивание в процессе штамповки. Кроме того, так как свариваемость уменьшается в случае низкой концентрации Fe, это отрицательно влияет на процесс производства автомобилей.

В настоящем изобретении возникновение раскрашивания можно подавить посредством уменьшения степени легирования, то есть посредством подавления образования Γ-фазы и активации образования ζ-фазы. Кроме того, исследован способ подавления отслаивания, вызванного уменьшением степени легирования. В результате, как показано на фиг. 5, обнаружено, что оксидная пленка на основе Mn-P 40 образуется на поверхности отожженной низкооцинкованной листовой стали 24, получается отожженная оцинкованная листовая сталь 25 с оксидной пленкой, и в результате этого можно существенно улучшить свойство скольжения на поверхности листовой стали и можно подавить возникновение отслаивания. Как показано на фиг. 5, отожженная оцинкованная листовая сталь 25 состоит из листовой стали 2, оксидной пленки на основе Mn-P 40 и отожженного цинкового слоя 21, который содержит ζ-фазу 30, δ1-фазу 31 и Γ-фазу 32. Отожженная оцинкованная листовая сталь 25 согласно настоящему изобретению включает отожженную оцинкованную листовую сталь 24 и оксидную пленку на основе Mn-P 40.

Фиг. 6 показывает соотношение между содержанием нанесенной пленки коэффициентом трения, когда оксидная пленка на основе Mn-P образуется на поверхности отожженной оцинкованной листовой стали, имеющей различные степени легирования.

Холоднокатаную листовую сталь без атомов внедрения и холоднокатаную листовую сталь высокой прочности цинковали в ванне для горячего цинкования и подвергали легированию в различных условиях легирования таким образом, что изменялась скорость нагревания. В результате процедуры легирования получали отожженную низкооцинкованную листовую сталь и отожженную высокооцинкованную листовую сталь. На соответствующей отожженной оцинкованной листовой стали получали оксидные пленки на основе Mn-P как смазывающие пленки и исследовали соответствующие коэффициенты трения.

Для определения коэффициента трения при штамповке измеряли тяговое усилие в испытаниях с применением поверхностного давления, составляющего от 100 до 600 кгс в следующих условиях: размер образца составлял 17 мм × 300 мм, скорость вытягивания составляла 500 мм/мин, плечо квадратного биения R составляло 1,0/3,0 мм, длина скольжения составляла 200 мм, смазка представляла собой NOX-RUST 530F-40 (Parker Industry, Inc.) и количество смазки составляло 1 г/м2. Коэффициенты трения вычисляли по углам наклона графиков зависимости тягового усилия от поверхностного давления.

Как показано на фиг. 6, отожженная низкооцинкованная листовая сталь (главным образом, δ1+ζ-фаза) имеет более высокий коэффициент трения и худшее свойство скольжения, чем отожженная высокооцинкованная листовая сталь. Однако если оксидная пленка на основе Mn-P образуется на соответствующих поверхностях, коэффициент трения отожженной низкооцинкованной листовой стали значительно уменьшается в случае малого количества окси