Способ регулирования технологических параметров бурения скважин и компоновка низа бурильной колонны для осуществления способа

Иллюстрации

Показать всеИзобретение относится к бурению скважин и может найти применение при регулировании условий бурения. Техническим результатом является повышение эффективности разрушения горной породы забоя и очистки его от шлама за счет снижения динамических составляющих дифференциального давления на забой и оптимизации механической скорости бурения путем учета взаимовлияния технологических параметров бурения, конструктивных характеристик породоразрушающего инструмента и физико-механических свойств разрушаемой породы. Способ включает регулирование и поддержание оптимального дифференциального давления путем определения и регулирования плотности промывочной жидкости, учет механической скорости бурения в зависимости от характера буримости пород. Согласно предлагаемому изобретению регулирование параметров бурения скважин осуществляют непосредственно в забое скважины: дифференциального давления установкой над долотом винтового устройства, плотности промывочной жидкости установкой над ними сепаратора, причем все элементы имеют одинаковый диаметр, скорость бурения оптимизируют расчетом технологических параметров процесса бурения: число оборотов долота, нагрузка на долото, расход промывочной жидкости возведением в степени, определяемые из математических выражений. Кроме того, в компоновку низа бурильной колонны, включающей долото, шламоулавливатель, бурильные трубы. Согласно предлагаемому изобретению над долотом устанавливают винтовое устройство и сепаратор, причем диаметр внешней образующей винта, сепаратора и последующих элементов компоновки должны быть одинаковы. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к бурению скважин и может найти применение при регулировании условий бурения.

Известен способ регулирования дифференциального давления в процессе бурения (пат. РФ №1605630, МПК Е21В 44/00, опубл. 1995 г.), в котором режимные параметры бурения выбирают по минимуму затрат времени за метр проходки. Во время промывки скважины перед механическим бурением и во время механического бурения пластов одинаковой буримости устанавливается и поддерживается оптимальное значение дифференциального давления определением и регулированием плотности бурового раствора путем воздействия химическими реагентами.

Недостатком этого способа является недостаточная представительность параметра - дифференциального давления для принятия решения по изменению, а затем поддержанию измененного значения на оптимальном уровне всей массы промывочной жидкости, поступающей на забой.

Известен более близкий способ регулирования дифференциального давления в процессе бурения (пат. РФ №1330306, МПК Е21В 44/00, опубл. 1987 г.), включающий регулирование и поддержание оптимального значения дифференциального давления, путем определения и регулирования плотности промывочной жидкости из условия равенства скважинного пластового давления, использование измерительной информации о характере изменений буримости пород во время механического бурения средней за шаг механического каротажа скорости проходки, устанавливаются границы смены буримости пород.

Недостатками способа являются:

Во-первых, способ регулирования дифференциального давления в процессе бурения представлен как система автоматического регулирования по поддержанию оптимального значения плотности промывочной жидкости, как локальная система. Однако наш объект, скважина, объект - распределенный в пространстве на несколько километров, причем практически с непредсказуемыми условиями. А в этих условиях, как показывает практика, резко ухудшаются эксплуатационные параметры циркуляции промывочной жидкости в скважине из-за гидравлических потерь. Установлено, утечки промывочной жидкости через резьбовые соединения могут достигать 30% от общего количества подаваемой в скважину промывочной жидкости, а повышение давления в начале (устье) циркуляционной системы только ухудшает ситуацию. Поэтому при определении потери давления в кольцевом пространстве скважины, на что делает упор автор, изначально включается погрешность, что не допустимо при оптимизации.

Во-вторых, установлено, что при глубинном бурении на забое скважин в обязательном порядке находится определенное количество крупного шлама, остающегося по причине несовершенства очистки забоя. Поэтому об оптимальном времени проходки говорить не приходится, поскольку бурение чистого монолита и монолита через шламовую «подушку» резко увеличивают это время. Более того, и износ вооружения шарошечных долот в большей степени определяется именно не вынесенным шламом и скрапом на забое.

В третьих, можно ли говорить о поддержании оптимального значения плотности промывочной жидкости, ориентируясь только на величину дифференциального давления. Параметр весьма значимый, сильно влияющий на скорость проходки и представляющий собой сумму двух составляющих:

статической и динамической. Причем динамическая составляющая, появляющаяся только в процессе бурения, определяется, в свою очередь, двумя причинами: гидросопротивлением самого забоя и гидросопротивлением кольцевого пространства скважины. Физическая сущность того и другого сопротивления различна, а следовательно, и к параметрам промывочной жидкости требования различны, что реализовать практически невозможно. Поэтому набор свойств промывочной жидкости определяется рядом условий, в какой-то степени противоречащих друг другу. Основными такими условиями являются: компенсация пластового (порового) давления, очистка забоя от разрушенной породы, транспортировка этой породы по затрубному (кольцевому) пространству, крепление стенок ствола скважины.

В-четвертых, поскольку объект управления распределенный (инерционный), а система управления должна работать в реальном времени, то автором должны были оценены временные задержки от момента возникновения причины, требующей ее изменения, до момента устранения этой причины. Обусловлено это тем, что при бурении в сложных геологических условиях изменения последних могут происходить мгновенно, в частности возникновение АВПД. Успеет ли в таком случае система управления отреагировать должным образом по устранению возникшей причины. Задержка в таком случае недопустима, поскольку чревата аварийными ситуациями. Отличие указанных патентов, т.е. аналога и прототипа, только в том, что в пат. №1330306 регулирование плотности промывочной жидкости осуществляется при условии PС=PП (дифференциальное давление равно нулю), в пат. №1605630 при условии PС>PП на 0,5%, т.е. давление скважины превышает давление пласта на 0,5%, что сути не меняет.

Недостатком обоих патентов является также то, что оптимизация осуществляется в «слепую», т.е. отсутствует физическая прозрачность процесса бурения, что обусловлено отсутствием алгоритма, описывающего взаимосвязь параметров, определяющих этот процесс.

Известна компоновка низа бурильной колонны (авт.свид. СССР №989032, МПК Е21В 21/00 опубл. 15.01.83 г. Бюл. №2), принятая за прототип, в которой с целью повышения эффективности бурения промывки забоя и предотвращения сальников на долоте, она снабжена обтекателем, устанавливаемым между долотом и шламоулавливателем и имеющим наружный диаметр, равный наружному диаметру шламоулавливателя.

Недостатком такой компоновки является то, что она не позволяет снизить негативное влияние динамической составляющей дифференциального давления как на разрушение горной породы забоя, так и очистки его от шлама, что снижает величину механической скорости бурения.

Задача изобретения - повышение эффективности разрушения горной породы забоя и очистки его от шлама за счет снижения динамических составляющих дифференциального давления на забой и оптимизации механической скорости бурения путем учета взаимовлияния (внутренние обратные связи) технологических параметров бурения, конструктивных характеристик породоразрушающего инструмента и физико-механических свойств разрушаемой породы.

Поставленная задача достигается тем, что в известном способе регулирования технологических параметров бурения скважин, включающем регулирование и поддержание оптимального дифференциального давления, путем определения и регулирования плотности промывочной жидкости, учет механической скорости бурения в зависимости от характера буримости пород, согласно предлагаемому изобретению регулирование параметров бурения скважин осуществляют непосредственно в забое скважины: дифференциального давления установкой над долотом винтового устройства, плотности промывочной жидкости установкой над ними сепаратора, причем все элементы имеют одинаковый диаметр, алгоритм механической скорости имеет вид

скорость бурения оптимизируют расчетом технологических параметров процесса бурения: число оборотов долота, нагрузка на долото, расход промывочной жидкости возведением в степени, определяемые формулами

где ε - деформация горной породы забоя;

d - диаметр шарошки долота;

h - начальная высота зуба шарошки долота;

Nг - гидравлическая мощность, расходуемая на забое;

Nм - механическая мощность, расходуемая на забое;

Pг.с. - гидравлическое давление столба промывочной жидкости скважины;

Рз.п. - гидравлическое давление в затрубном (кольцевом) пространстве скважины;

P0 - гидравлическое давление на забое скважины;

Pт - гидравлическая тяга (давление) винта;

Qвх - расход промывочной жидкости на входе циркуляционной системы скважины;

Qвых - расход промывочной жидкости на выходе циркуляционной системы скважины;

Q - расход промывочной жидкости;

n - число оборотов долота;

G - нагрузка на долото.

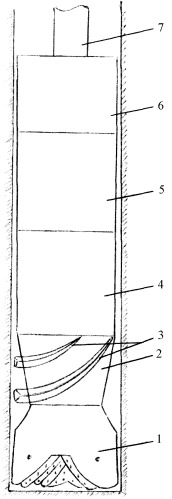

Кроме того, в компоновку низа бурильной колонны, включающей долото, шламоулавливатель, бурильные трубы, согласно предлагаемому изобретению над долотом устанавливают винтовое устройство и сепаратор, причем диаметр внешней образующей винта, сепаратора и последующих элементов компоновки должны быть одинаковы.

В процессе вращения винтового устройства совместно с долотом создается дополнительная тяга от забоя и соответственно противодавление (увеличение скорости восходящего потока промывочной жидкости) в кольцевом пространстве, что снижает динамическую составляющую дифференциального давления, обусловленную гидросопротивлением этого пространства.

Роль же сепаратора - в количественном снижении расхода промывочной жидкости и ее плотности (удельного веса), поступающей непосредственно на забой для его очистки. При этом диаметр внешней образующей окружности лопастей винта, диаметр сепаратора и диаметр последующих элементов компоновки низа бурильной колонны должны быть одинаковы, что минимизирует условия сальникообразования.

В общем виде на чертеже показана схема компоновки низа бурильной колонны, где 1 - долото, 2 - винтовое устройство, 3 - лопасти винта, 4 - сепаратор, 5 - шламоуловитель, 6 - забойный двигатель (при бурение турбинными методом), 7 - УБТ или бурильные трубы.

Работа низа бурильной колонны в рассматриваемой компоновке осуществляется следующим образом.

Непосредственно процессу бурения предшествует запуск в работу циркуляционной системы скважины. После ее запуска и начала процесса бурения начинает вращаться буровой инструмент, т.е. включаются в работу сепаратор 4 и винтовое устройство 2. В сепараторе 4 осуществляется разделение промывочной жидкости с более высокой и низкой плотностью. Промывочная жидкость с более высокой плотностью выбрасывается в затрубное (кольцевое) пространство, а с более низкой поступает обычным путем на забой. В процессе вращения низа буровой колонны вращается и винтовое устройство 2, создавая тем самым дополнительную тягу со стороны забоя, способствуя тем самым улучшению его очистки и дополнительному противодавлению в кольцевом пространстве, улучшая условия выноса шлама на дневную поверхность. Потоки промывочной жидкости от забоя и в кольцевом пространстве в области сепаратора встречаются, и плотность промывочной жидкости в результате смещения потоков восстанавливается до исходного значения.

Суть негативного влияния дифференциального давления, состоящего из статической и динамической составляющих, заключается в том, что под давлением положительного дифференциального давления, т.е. когда давление скважины превышает пластовое, происходит фильтрация промывочной жидкости в породу: мелкие частицы выбуренной породы и глинистый фильтрат закупоривают постоянно обновляемый поверхностный слой забоя. В связи с этим проницаемость поверхностного слоя многократно снижается по сравнению с нарушенным слоем породы, а градиент давления на поверхности забоя многократно возрастает. В результате высоких градиентов давления порода прижимается к массиву с таким усилием, что затрудняет откол частиц (разрушение). Параллельно с этим действует другой отрицательный фактор: при больших значениях дифференциального давления частицы выбуренной породы консолидируются, образуя плотную, псевдопластичную «штукатурку» на забое, и силы сцепления между ними достаточно велики, что снижают эффективность очистки забоя (Э.Е.Лукьянов, Исследование скважин в процессе бурения. М.: Недра, 1979, с.247). Рассмотренные факторы снижают механическую скорость бурения.

Дифференциальное давление на забое определяется выражением

где - гидростатическое давление столба жидкости на забое, Па; q - ускорение свободного падения, м/с2; ρ - удельный вес или плотность промывочной жидкости, кг/м3; Н - глубина скважины по вертикали, м;

Рпл=G0H - пластовое давление. Па; G0 - максимальный градиент пластового давления, Па/м;

- динамическая составляющая дифференциального давления, Па; - суммарные потери давления в затрубном пространстве, Па; PД - гидродинамические потери давления на долоте (насадках), Па.

В развернутом виде

где - коэффициент, учитывающий геометрию и меру гидравлического сопротивления кольцевого пространства за трубами;

- то же за УБТ;

- то же за забойным двигателем, причем при роторном способе бурения a5=0;

Lу - общая длина УБТ, м; Lз.д. - длина забойного двигателя, м; D - диаметр долота, м; dТ - внешний диаметр бурильных труб, м; Dз.д. - внешний диаметр забойного двигателя, м; Dу - внешний диаметр УБТ, м; QН - значение действительной подачи насоса с учетом коэффициента наполнения, м3/с; µ0=0,9 - металлические насадки; f0 - действительная суммарная площадь промывочных каналов долота, м2.

Дифференциальность по выражению (1) определяется относительно нуля. Однако дифференциальность можно определить не разностью, а отношением, т.е.

В этом случае дифференциальность определяется относительно единицы.

Выражение (1) и (4) приведены для случая отсутствия винта 2 (см. Чертеж). При его наличии и при вращении долота будет создаваться противодавление в кольцевом пространстве. Тогда, с учетом сказанного выражение (4), примет вид

где - противодавление (тяга винта).

В числителе выражения (5) все члены кроме Рст формируются только в процессе бурения, т.е. составляют динамическую составляющую дифференцированного давления, причем Рт действуют в противоположном направление относительно Рзп и Рд.

Тогда компоненту механической скорости углубления, определяемую только расходом промывочной жидкости и являющейся сомножителем общего алгоритма механической скорости бурения представим в виде

Где - показатель степени расхода промывочной жидкости как функция дифференциального давления.

Оценим величину этой скорости. При этом будем считать, что после сепаратора непосредственно на долото (забой) поступает промывочная жидкость уменьшенная количественно как по расходу, так и по удельному весу на 15%. Причем расход уменьшен на 15% относительно регламентированного и определяемого забойным двигателем (ЗТСШ1-195ТЛ).

Исходные данные для оценочного расчета

Н=2960 м; Qн (действительная подача) =0,0356 м3/с; D=0,2159 м; Dy=0,178 м; Dз.д.=0,195 м; Lу=150 м; Lз.д.=25,905 м; ρ=1220 кг/м3; µ0=0,9; f0=3,93·10-4 м2; G0=11900 Па/м.

Тогда Рст=35,4 МПа; Pз.п.=Pк.т.+Pк.УБТ+Pк.з.д.=2,1MПa+1,1MПa+1,05MПa=4,25MПa; Рд=6,2МПа. Тогда скважинное давление будет равно Пластовое же давление будет Pпл=11900Па/м·2960=35,2МПа. Тогда величина γ0 по выражению (4), определяемая без сепарации ПЖ, будет

В случае сепарации промывочной жидкости изменяется количественно только перепад давления в призабойной зоне под долотом, т.е. второе слагаемое динамической составляющей дифференциального давления, определяемое выражением (3). Поскольку после сепарации расход и удельный вес (плотность) ПЖ уменьшены на 15%, то количественно они будут равны Qд=Qн ·0,85=0,0356 м3/с·0,85=0,03 м3/с, а ρ=1220 кг/м3·0,85=1037 кг/м3. В этом случае Рд=3,72 МПа. Таким образом Рд=6,2 МПа без сепарации и Рд=3,72 МПа с сепарацией промывочной жидкости. Скважинное же давление в этом случае Pcт+Pз.п.+Pд=35,4MПa+4,25MПa+3,72MПa=43,37MПa, a

Показатели же степени расхода промывочной жидкости без сепарации и с сепарацией промывочной жидкости, соответственно равны

Компоненты же скорости, определяемые по выражению (6), будут соответственно

Если считать компоненту механической скорости и определяемой расходом промывочной жидкости без сепарации промывочной жидкости за 100%, то эта же скорость с сепарацией будет увеличена на 12,8%.

Оценим теперь величину этой же компоненты скорости для случая сепарации и наличия противодавления, создаваемого винтом. В общем случае тяга винта определяется выражением

где к - коэффициент, зависящий от длины лопастей, их числа, числа Рейнольда жидкости; ρ - плотность жидкости; n - число оборотов; D - диаметр винта.

Поэтому всегда можно выполнить условие Рзп=Рт. Осуществить это можно, в частности, путем изменения или подбора числа оборотов долота. В этом случае, т.е. при Рзп=Рт, выражение (4) имеет вид

Используя предыдущие данные и результаты расчета Рд, получим

Тогда

Величина компонента механической скорости бурения, определяемой расходом ПЖ, в этом случае увеличивается на 30% относительно этой же скорости при прочих равных условиях, но без сепарации и противодавления.

Таким образом, предварительная сепарация промывочной жидкости, поступающая непосредственно на забой, и установка винта непосредственно над долотом или конструктивно выполненного как единое целое с ним, позволяют значительно, по крайней мере на 30%, увеличить компоненту механической скорости бурения, определяемой расходом промывочной жидкости, являющейся сомножителем общего алгоритма механической скорости бурения.

При глубинном бурении в сложных геологических условиях желательно прогнозирование возникновения аномальных ситуаций. Одним из путей данного прогнозирования является повышение чувствительности, в частности, компоненты механической скорости бурения, определяемой расходом промывочной жидкости. Непосредственно в процессе бурения возникает динамическая составляющая дифференциального давления. Это по сути добавка, определяемая технологией самого процесса бурения. Кроме этого дифференциальное давление на забое может изменяться и по геологическим причинам, когда забой встречается с аномальным пластовым (поровым) давлением, т.е. АВПД или АНПД. Признаком этих ситуаций является изменение расхода ПЖ на выходе из скважины в форме увеличения (проявления) расхода при АВПД и уменьшения (поглощения) расхода при АНПД. Эти два фактора, т.е. изменения дифференциального давления и расхода промывочной жидкости на выходе скважины должны каким-то образом работать согласованно, усиливая (ослабляя) друг друга, тем самым повышая чувствительность компоненты механической скорости, определяемой расходом промывочной жидкости.

Математически, учитывая выражение (4), это можно выразить таким образом (без учета противодавления)

где Qвых - расход ПЖ на выходе из скважины; Qвх - расход промывочной жидкости на входе в скважину (на выходе насоса).

С учетом же противодавления это выражение будет

Окончательное выражение показателя степени расхода промывочной жидкости примет вид

Общий алгоритм механической скорости бурения будет

где ϑn - компонента механической скорости, определяемая числом оборотов долота, об/с;

ϑG - компонента механической скорости, определяемая нагрузкой на долото, Н.

В развернутой форме компоненты механической скорости, определяемые соответственно числом оборотов и нагрузкой на долото, соответственно будут определяться выражениями

где

- время взаимодействия зуба шарошки с горной породой забоя, в результате чего происходит разрушение этой породы, с;

- время касания верхушек зубьев поверхности забоя без его разрушения, с;

d - диаметр шарошки, м; h - первоначальная высота зубков шарошек, м; ε - деформация с диапазоном изменения от 0,6 до 3,6 мм (0,6·10-3÷3,6·10-3)м;

- передаточное число долота.

где Nг и Nм - соответственно гидравлическая и механическая мощности, затрачиваемые на забое, кВт;

; G - нагрузка на долото, Н; m=1,5 - коэффициент, учитывающий расположение зубьев шарошки по образующей, создающих препятствие вращению шарошки; - число зубков, участвующих в разрушение породы забоя за один оборот долота; z - среднее число зубков на периферийных венцах шарошек; t - текущее время, с; τ - постоянная времени износа зубка долота, с;

Приводимое выражение механической мощности по структуре совпадает с выражением источника (В.А.Вопияков, П.И.Колесников, Л.А.Афонин и др. Диспетчерское управление буровыми работами. М.: Недра, 1974, с.216). Однако содержание коэффициента К в источнике не приводится, а рекомендуется его значение с диапазона от 0,1 до 0,3, в зависимости от твердости разбуриваемой породы. В нашем случае содержание коэффициента раскрыто, из которого видна сложная его зависимость не только от твердости пород (деформируемости ε), но и от конструкции долота, т.е. числа зубков, их высоты и износа во времени. Тогда в развернутой форме показатель степени β будет иметь вид

Из выражения (15) видно, что показатель степени, являясь вторичным параметром, является функцией опять же первичных параметров: числа оборотов, нагрузки на долото, расхода промывочной жидкости. Другими словами, через показатели степени видна внутренняя взаимосвязь (обратные связи) технологических параметров бурения, конструктивных характеристик породоразрушающего инструмента и физико-механических свойств горных пород.

Диапазон изменения значений компонент скоростей, определяемых числами оборотов и нагрузкой на долото, т.е. nα и Gβ, очень широк. Для их сжатия применим возможность логарифмической функции. Тогда выражение механической скорости можно записать в виде

или

Таким образом, применение сепаратора и винтового устройства позволяет повысить эффективность разрушения горной породы забоя и его очистку, а полученное аналитическое выражение механической скорости позволяет оптимизировать величину этой скорости путем оптимального сочетания значений технологических параметров процесса бурения, технических характеристик породоразрушающего инструмента с учетом скважинных условий, в частности прочностных свойств разбуриваемой породы. Реализация рассматриваемых возможностей осуществляется алгоритмами показателей степени, которые определяют не только степень влияния конкретного параметра на механическую скорость бурения, но осуществляют внутреннюю взаимосвязь (обратные связи) параметров, что, в свою очередь, указывает путь их выбора с точки зрения оптимальности в конкретных скважинных условиях.

Способ регулирования технологических параметров бурения скважины, включающий регулирование и поддерживание оптимального и дифференциального давления путем определения и регулирования плотности промывочной жидкости, учет механической скорости бурения в зависимости от характера буримости пород, отличающийся тем, что регулирование параметров бурения скважин осуществляют непосредственно в забое скважины: дифференциального давления установкой над долотом винтового устройства, плотности промывочной жидкости установкой над ними сепаратора, причем все элементы имеют одинаковый диаметр, алгоритм механической скорости имеет вид скорость бурения оптимизируют расчетом технологических параметров процесса бурения: число оборотов долота, нагрузка на долото, расход промывочной жидкости возведением в степени, определяемые формулами где ε - деформация горной породы забоя;d - диаметр шарошки долота;h - начальная высота зуба шарошки долота;Nг - гидравлическая мощность, расходуемая на забое;Nм - механическая мощность, расходуемая на забое;Pг.с - гидравлическое давление столба промывочной жидкости скважины;Рз.п - гидравлическое давление в затрубном (кольцевом) пространстве скважины;P0 - гидравлическое давление на забое скважины;Pт - гидравлическая тяга (давление) винта;Pпл - пластовое давление;Qвх - расход промывочной жидкости на входе циркуляционной системы скважины;Qвых - расход промывочной жидкости на выходе циркуляционной системы скважины;Q - расход промывочной жидкости;n - число оборотов долота;G - нагрузка на долото.

2. Компоновка низа бурильной колонны, включающая долото, шламоулавливатель, бурильные трубы, отличающаяся тем, что над долотом устанавливают винтовое устройство и сепаратор, причем диаметр внешней образующей винта, сепаратора и последующих элементов компоновки должны быть одинаковы.