Способ разработки алмазоносных кимберлитовых трубок

Иллюстрации

Показать всеИзобретение относится к горной промышленности, а именно к открытой разработке малообъемных кимберлитовых трубок. Техническим результатом является исключение неконтролируемых потерь алмазов при добыче и уменьшение образования новых механических дефектов на кристаллах алмазов при дезинтеграции кимберлита. Суть изобретения заключается в том, что после вскрыши месторождения выемочное поле разбивают на сетку с ромбическими ячейками со сторонами и короткой диагональю, равными диаметру основной скважины. В узлах сетки, как центрах, сначала бурят вспомогательные скважины диаметром не менее 93-112 мм, затем основные скважины большого диаметра, концентрично вспомогательной скважине, срывают керн от массива, поднимают его на поверхность и извлекают из колонковой трубы. Затем керны большого диаметра доставляют на обогатительную фабрику и размывают их высоконапорными гидромониторами, а образовавшуюся пульпу после перелива излишней воды из отстойника направляют на обогатительные устройства, принятые при дражной добыче алмазов. Хвосты после извлечения алмазов обезвоживают на центрифугах и элеватором подают на склад, откуда забираются для закладки пробуренных скважин. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к горной промышленности, а именно к открытой разработке кимберлитовых алмазоносных трубок. Настоящее изобретение может быть использовано для разработки алмазоносных кимберлитовых трубок в зимних условиях Севера и в более климатически умеренных широтах.

Известен способ подземной разработки методом выбуривания цилиндрических выработок [1]. Суть метода заключается в проходке с верхнего бурового этажа пилотной скважины диаметром 250-300 мм на высоту этажа. В нижней его части, на доставочном горизонте, к буровому ставу присоединяют расширитель (до 3-5 м) и обратным ходом разбуривают скважину до проектных размеров. После отработки камеры ее заполняют твердеющей закладкой. Недостатком этого способа является необходимость проходки подземных выработок различного назначения. Кроме того, при использовании данного способа при разработке алмазного месторождения весь объем добываемого кимберлита разрушается механическим способом, что ведет к повышению повреждений кристаллов алмаза.

Известен способ разработки месторождений полезных ископаемых выбуриванием керна большого диаметра, который может осуществляться различными устройствами для бурения скважин большого диаметра колонковым способом, например механическим колонковым буром, применяемым для реализации способа отрыва керна [2]. При этом сначала обычным способом проходят вспомогательную скважину малого диаметра, затем в эту скважину вводят устройство для отрыва керна и одновременно колонковым буром проходят скважину большого диаметра. Отрыв керна проводят подачей под большим давлением буровой жидкости, но когда породы крепкие, давление жидкости увеличивают действием взрывчатых веществ.

Выполнение сквозного отверстия по оси керна обладает тем достоинством, что в полости этого отверстия можно разместить различные устройства для отрыва керна, а если керн не удается оторвать устройством изнутри или иным способом, то можно дополнительно воздействовать любым известным способом или устройством снаружи керна, разместив для этого конкретное устройство в кольцевой полости скважины большого диаметра. Но основное достоинство - в объеме керна кимберлита большого диаметра остаются в сохранности алмазы. Однако при дальнейшей переработке в дробилках и мельницах, по оценкам многих специалистов, 18% кристаллов крупного класса получают механические повреждения в виде трещин, выколов и сколов.

Наиболее близким по технической сути и достигаемому эффекту является способ разработки алмазоносных кимберлитовых трубок по патенту России №2312989 [3].

В этом способе разработку кимберлита и извлечение алмазов осуществляют путем последовательного возвратно-поступательного перемещения гидродобычного агрегата плавучего земснаряда по всей площади рудного тела, а алмазосодержащую пульпу подают на плавучую обогатительную фабрику, где извлечение алмазов осуществляют путем последовательно выполняемых операций дезинтеграции пульпы, классификации частиц на грохотах, истирания частиц в планетарной мельнице, разделением частиц по крупности в многорешетном грохоте и извлечении алмазов на рудоразборных столах и в рентгенолюминисцентных сепараторах, а утилизацию хвостов осуществляют путем их обезвоживания центрифугированием и складирования для последующего использования в закладке полости выбуренных скважин.

Все основные операции этого метода, как разуплотнение горного массива, доставка породы к добычной установке, его подъем, сепарация и транспортировка до карты намыва, осуществляются с помощью воды и воздуха без присутствия механизмов, машин и людей в зоне забоя. Но основное достоинством этого способа является высокая степень сохранности кристаллов алмаза как в процессе добычи, так и при извлечении алмаза. Однако в условиях холодных и длительных зим затруднительно обеспечить возвратно-поступательное перемещение гидродобычного агрегата плавучего земснаряда по всей площади рудного тела. Кроме того, из-за более высокой удельной плотности алмаза, чем плотность кимберлита, возможны неконтролируемые потери кристаллов алмаза при возвратно-поступательном движении гидродобычного устройства. Следует также отметить, что размыв кимберлита производится при отсутствии визуального и приборного контроля, и вода может подаваться в большом количестве туда, где уже все размыто, и недостаточно, где плохо размывается. Это приводит к повышенному потреблению электроэнергии на подъем воды, и также не исключает оставления неконтролируемой величины целиков, которые будут оставаться на дне выемочного поля. Исходя из всего вышесказанного, могут быть поставлены следующие задачи:

- эффективная работа способа разработки в течение всего года в условиях холодной и длительной зимы с высокой вероятностью сохранения алмазов как в процессе добычи, так и в процессе обогащения;

- исключение неконтролируемых потерь алмаза при его добыче.

Эти задачи могут быть решены при разработке месторождений алмаза в виде трубок способом, включающим добычу кимберлита путем последовательного выбуривания кернов кимберлита большого диаметра по всей площади рудного тела, размыв кернов гидравлическим способом на обогатительной фабрике, последовательно выполняемые операции дезинтеграции пульпы, классификации частиц на грохотах, истирание частиц в планетарной мельнице, разделение частиц по крупности в многорешетном грохоте и извлечение алмазов на рудоразборных и доводочных столах и в рентгенолюминесцентных сепараторах, а утилизацию хвостов осуществляют путем использования в качестве материала для закладки выбуренных скважин.

По нашему мнению, благодаря такому выполнению операций способа достигается круглогодичная разработка месторождения в условиях холодного Севера, исключение потерь алмазов при их добыче, а также обеспечивается после размыва кимберлита соответствующее для перекачки грунтовыми насосами соотношение в пульпе твердого к жидкому.

Для реализации предлагаемого способа разработки можно применить различные способы и устройства для проходки шурфов, скважин большого диаметра, стволов шахт или выбуривания каменных колонн для зданий. Многие из этих устройств требуют в центре керна наличия цилиндрической полости. Поэтому целесообразно до бурения основной скважины в его центре бурить вспомогательную скважину диаметром не менее 93-112 мм. К примеру, по а.с. СССР №67474 в эту скважину вводят устройство для отрыва керна и одновременно колонковым буром проходят скважину большого диаметра. Отрыв керна проводят подачей под большим давлением буровой жидкости, но когда породы крепкие, давление жидкости увеличивают действием взрывчатых веществ. Но надо иметь ввиду, что этот способ предъявляет повышенные требования к вертикальности и прямолинейности оси вспомогательной скважины, так как последняя служит направляющей при бурении основной скважины. Поэтому при бурении вспомогательных скважин принимают дополнительные меры по заданию вертикальности оси скважин и недопущению их искривления. Бурение колонковым способом вспомогательной скважины позволяет по керну и процессу бурения наметить режим выбуривания и тип устройства для отрыва керна большого диаметра.

Однако если не удается оторвать керн от массива этим способом, можно использовать различные пильные устройства, расширители скважин, нагревательные устройства, гидроразрыв, термические напряжения при нагреве и даже энергию микровзрывов. При этом наличие в центре керна полости служит тем каналом передачи энергии, с которой будет суммироваться усилие отрыва и момент кручения, развиваемые буровым станком для срыва керна. Если этого недостаточно, необходимо поднять колонковую трубу и разместить в полости скважины устройства, реализующие различные способы отделения керна от массива. Одновременное действие разрушающих сил изнутри и снаружи керна делает возможным отрыв керна кимберлита диаметром 1 м и более. При наличии в разрезе скважины пересекающих керн трещин или зоны трещиноватости подрыв керна большого диаметра производят в наиболее разрушенной части керна, применяя при этом кернозахватные устройства, перекрывающие сечение керна.

Искривление скважин преимущественно вызывается неравномерным сопротивлением пород разрушению, и искривление происходит в ту сторону, где наименьшее сопротивление разрушению. Поэтому, искусственно создавая необходимое сопротивление и ограничивая уход инструмента, можно держать искривление скважины в допустимых пределах. Такие условия создаются при бурении соприкасающихся и перекрывающихся скважин. Для таких скважин можно изготовить устройство для параллельного бурения, например по а.с. СССР №374451. Применяя это устройство, бурение скважин осуществляют по кондуктору, который размещают в ранее пробуренной основной скважине.

Однако следует подчеркнуть, что при бурении скважин большого диаметра искривление скважин при бурении неглубоких скважин в относительно однородных породах менее вероятно. Как средство уменьшения искривления можно рассматривать закладку пробуренной скважины пустой породой после обогащения или породами вскрыши до начала бурения смежной скважины.

Поднятый наверх керн при отсутствии круглогодичной дороги может размываться на территории буровой и подаваться по трубопроводу на обогатительную фабрику. В зимнее время керны свозятся в обогатительную фабрику, где они разрушаются высоконапорной водяной струей гидромониторов. При этом, изменяя диаметр насадка, давление подаваемой воды и расстояние от насадка до керна, можно регулировать подачу воды, необходимую для разрушения. Образующаяся при этом пульпа, как и в прототипе, поступает на последовательно выполняемые операции дезинтеграции пульпы, классификации частиц на грохотах, истирание частиц в планетарной мельнице, разделение частиц по крупности в многорешетном грохоте и извлечение алмазов на рудоразборных столах и в рентгенолюминесцентных сепараторах, а утилизацию хвостов осуществляют путем использования в качестве материала для закладки выбуренных скважин.

Керн может размываться не только гидромониторами, ему можно придать вращение вокруг собственной оси и размывать его гидравлическими соплами, установленными сверху с возможностью перемещения к керну по мере его размыва. Благодаря вращению керна и многоточечной схеме воздействия малорасходных высоконапорных сопел можно добиться значительного уменьшения расхода воды.

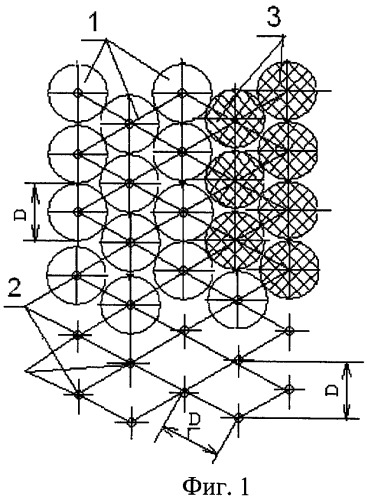

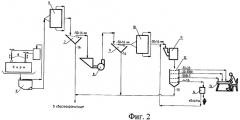

Ниже сущность заявляемого способа разработки алмазоносных кимберлитовых трубок разъясняется примером его осуществления со ссылками на прилагаемые чертежи. На фиг.1 приведена схема выбуривания вспомогательных и основных скважин; на фиг.2 приведена блок-схема обогатительной фабрики.

Способ осуществляется следующим образом. После вскрыши месторождения выемочное поле разбивают на сетку с ромбическими ячейками со сторонами и короткой диагональю, равной диаметру (D) основной скважины 1 большого диаметра (фиг.1). В узлах ячеек сначала бурится сплошным забоем вспомогательная скважина 2 диаметром не менее 93-112 мм. Если разрез сложный и представлен трещиноватыми и разной прочности кимберлитами, то скважина бурится с извлечением керна, по которой принимают рациональные режимы бурения основной скважины, место и устройство срыва керна большого диаметра и затем, как по направляющей, концентрично вспомогательной скважине 2 бурится основная скважина большого диаметра 1.

После достижения намеченной глубины бурения срывают керн, а колонковую трубу с керном поднимают наверх, где укладывают в специальное место, оборудованное средствами для извлечения керна. Таким же образом выбуривают следующий керн и так, пока не достигнут запланированной глубины бурения. Если у скважины нет отклонения от вертикальности, то ее закладывают смесью песка и пустой породы после обогащения и вскрыши 3. При отклонении скважины от вертикальности, как приведено выше, используют кондуктор для бурения параллельных скважин, к примеру по а.с. СССР №374451. Извлеченный керн отправляют на обогатительную фабрику, где сначала его размывают гидромониторами 4 с возможностью ручного перемещения по всем направлениям или, как вариантом, высоконапорными гидроструйными соплами (фиг.2). В последнем случае керн вращают вокруг оси, а насадки по мере размыва керна, перемещаясь, сохраняют оптимальное для размыва расстояние до керна. Пульпа направляется в отстойник 5, откуда излишняя вода возвращается к гидромониторам, а пульпа с положенным соотношением Т:Ж направляется на первый дезинтегратор 6. Дезинтегрированная им смесь поступает на двухрешетный грохот 7, где она разделяется на две фракции с крупностью частиц от 1,6 до 50 мм и менее 1,6 мм. С надрешетного пространства грохота 7 выделенная им фракция поступает на второй дезинтегратор 8, где фракция повторно дезинтегрируется. С дезинтегратора 8 смесь поступает на грохот 9, который выделяет преимущественно фракцию менее 1,6 мм, а фракция крупнее 1,6 мм поступает в планетарную мельницу 10, где происходит глубокое истирание материала при фактически 100% сохранности алмазов. С планетарной мельницы 10 материал поступает на многорешетный грохот 11, где происходит окончательное разделение фракций по крупности. Фракции с крупностью от 50 до 4 мм поступают на рудоразборные 12 и доводочные столы 13, а фракции с крупностью от 4 до 1,6 мм поступают на рентгенолюминесцентные сепараторы 14. На столах 13 и в сепараторах 14 происходит 100% выделение всех алмазов, поступивших с пульпой на обогатительную фабрику.

Отделенные на грохотах 7, 9 и 11 фракции крупностью менее 1,6 мм образуют хвосты, которых обезвоживают на центрифугах. Обезвоженные хвосты элеватором подают на склад хвостов. Таким образом, на складе остаются практически сухие фракции с крупностью менее 1,6 мм, которые забирают со склада для закладки пробуренных скважин.

Основные недостатки прототипа в нашем предложении устраняются тем, что добыча кимберлита производится выбуриванием керна большого диаметра. При этом потери кимберлита контролируются как визуально, так и методами геометрических измерений. Процесс размыва кимберлита также контролируется визуально и возможные пути потери кристаллов алмаза могут быть быстро устранены. Незначительное разрушение кристаллов алмаза возможно при выбуривании керна, однако во всем объеме керна они сохраняются. При дальнейшей переработке, как и в прототипе, высоконапорное динамическое действие на кристаллы алмаза струй воды и технология обогащения не разрушают крупные кристаллы алмаза. Таким образом, поставленные задачи полностью решаются вышеприведенным предложением без ущерба достоинствам прототипа.

Источники информации

1. Бородин А.А. О возможности выемки кимберлитовой руды вертикальными цилиндрическими выработками [Текст]. / А.А.Бородин, Н.П.Бородин, А.А.Бородин // Актуальные проблемы разработки кимберлитовых месторождений: современное состояние и перспективы: сб. докл. / Международная научно-практическая конференция «Мирный-2001: 1-9 июля 2001 г. - М., Издательский дом «Руда и металлы», 2002. - С.339-345.

2. А.с. 67474 СССР, Класс 5а, 37. Способ отрыва керна после проходки колонковым буром [Текст]. / Г.И.Булах (СССР). - №30-46 (343046); заявл. 19.02.1946; опубл. 31.12.1946, бюл. №. - 4 с.; ил.

3. Патент РФ №2312989, МПК Е21С 41/26, В03В 7/00. Способ разработки алмазоносных кимберлитовых трубок и плавучая установка для его осуществления [Текст]. / В.Г.Кочнев, Г.И.Новиков, B.C.Фортыгин, В.В.Вержак, С.А.Выборнов, Г.Ф.Пивень, Л.В.Опарин, С.В.Солопов; заявитель и патентообладатель: В.Г.Кочнев, Г.И.Новиков, B.C.Фортыгин, В.В.Вержак, С.А.Выборнов, Г.Ф.Пивень, Л.В.Опарин, С.В.Солопов. - №2006125390/03; заявл. 14.07.2006; опубл. 20.12.2007, Бюл. №35 (III). - С.560-561.

1. Способ разработки алмазоносных кимберлитовых трубок, включающий добычу кимберлита и его подачу на обогатительные устройства дражного типа в виде пульпы, последовательно выполняемые операции дезинтеграции пульпы, классификации частиц на грохотах, истирание частиц в планетарной мельнице, разделение частиц по крупности в многорешетном грохоте и извлечение алмазов на рудоразборных столах и в рентгенолюминесцентных сепараторах, отличающийся тем, что разработку рудного тела осуществляют путем последовательного выбуривания кернов кимберлита большого диаметра по всей площади рудного тела и размыва кернов гидравлическим способом на обогатительной фабрике, а утилизацию хвостов осуществляют путем закладки выбуренных скважин.

2. Способ разработки алмазоносных кимберлитовых трубок по п.1, отличающийся тем, что вращают керны вокруг собственной оси, а гидравлические сопла устанавливают сверху с возможностью перемещения к керну по мере его размыва.

3. Способ разработки алмазоносных кимберлитовых трубок по пп.1 и 2, отличающийся тем, что выбуривание кернов большого диаметра и бурение вспомогательных скважин ведут по сетке с ромбическими ячейками со сторонами и короткой диагональю, равной диаметру основной скважины большого диаметра.