Автоматизированная газодизельная генераторная установка с комбинированной подачей топлив

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности к управлению газодизель-генераторными установками (ГДГУ) с комбинированными разнофазными режимами подачи топлив. Автоматизированная ГДГУ содержит газодизель (1), генератор (2), регулятор мощности (36), исполнительные механизмы, турбокомпрессоры (43, 44), персональный компьютер (53), микропроцессорный регулирующий контроллер (54), датчики: давления (47) и расхода газа (48), расхода жидкого топлива (20) и воздуха, оборотов (25) вала газодизеля, амплитуды и частоты вибрации (22, 23), частоты (27) и мощности (26), вырабатываемой генератором, давления выхлопных газов (24), диэлькометры (21, 49, 50, 51). Структура автоматизации выполнена в виде распределенно-интегрированной системы управления, дополненной персональным компьютером (53). Персональный компьютер (53) соединен с микропроцессорным регулирующим контроллером (54) по параллельным информационным каналам. В микропроцессорном контроллере (54) запрограммированы блоки дифференцирования (55, 56) и регулирующий блок (57). В зависимости от вибрации блоки дифференцирования (55, 56) вырабатывают управляющее воздействие на выходной сигнал регулирующего блока (57). Выходной сигнал с регулирующего блока (57) направляется к приводам топливного насоса (5) и регулятора мощности (36). Технический результат заключается в создании оптимального соотношения топлива, исключающего детонацию. 6 ил., 2 табл.

Реферат

Изобретение относится к области двигателестроения и касается, в частности, особенностей управления газодизель-генераторными установками (ГДГУ) с комбинированным разнофазным газожидкостным или только жидкостным режимами подачи топлив, а именно: регулируемой подачи попутного нефтяного газа (ПНГ) в воздушную фазу перед ее предварительным сжатием в полости цилиндров дизеля, которая найдет широкое применение в частичном питании ГДГУ ПНГ, выделяющегося из скважин при добыче нефти как сопутствующий компонент, большие объемы которого имеются на буровых участках, а использование его ведет к существенной экономии в расходе дорогостоящего (в силу транспортных издержек из-за сложности доставки в отдаленные труднодоступные, но имеющие богатейшие запасы сырой нефти и ПНГ районы страны) жидкого топлива.

Уже известно весьма большое количество способов и устройств для реализации комбинированного газожидкостного или жидкостного режимов подачи топлив на ГДГУ, каждый из которых обусловлен особенностями конструктивного ее исполнения, типом используемого на установке дизеля, объемом и составом применяемого горючего газа, конструкцией смесителя, условиями автономного и длительного функционирования ГДГУ, степенью ее автоматизации и достигнутым уровнем научно-технического прогресса в рассматриваемой области к данному моменту времени с учетом происходящих в настоящее время высоких темпов обновления технологий, оборудования, аппаратуры и средств автоматизации.

2. Научно-техническая литература

2.1. Книги:

- Дизели: Справочник / Б.П.Байков и др. М.: Машиностроение, Л.О. 1977, - 479 с.

- Валеев Д.Х. Газодизельные автомобили. КАМАЗ. - М.: Машиностроение, 1988, - 60 с.

- Справочник по электрическим машинам. Том 1 // под ред. И.П.Копылова и др. - М.: Энергоатомиздат, 1988, - 455 с.

- Васильев Ю.Н. и др. Газовые и газодизельные двигатели. - М.: ВНИИГАЗПРОМ, 1992, - 126 с. // с.75-76; с.102-105.

- Смирнов А.Н. и др. Диагностирование технических устройств опасных производственных объектов. Новосибирск: Наука, 2003, - 244 с.

- Энергетика России. Проблемы и перспективы. Труды научной сессии РАН. - М.: Наука, 2006, - 449 с.

- Фролов К.В. Избранные труды. Том 1. Вибрация и техника. М.: Наука, 2007, - 349 с.

- Возницкий И.В. Судовые двигатели внутреннего сгорания. Том 1. М.: Маркнига, 2008, - 282 с. // Двухтопливные двигатели, с.277-280.

2.2. Журналы:

- Долганов К.Е. и др. Разработка и исследование системы питания и регулирования газодизеля ЯМЗ-240ГД. Химическая технология. - 1988, №5, с.13-15.

- Леонард Р. Истощение нефтяных запасов и грядущая эпоха природного газа. Нефтегазовая вертикаль, №9, 2006, с.50-59.

- Нитта Т. Контроль состояния вращающихся механизмов методом акустической эмиссии. Атомная техника за рубежом, №7, 2008, с.32-34.

- Трегуб Е. Европейский опыт утилизации сбросного энергопотенциала промышленных газов. Экологические системы, №4, 2008, с.1-31.

Известен детонационный двигатель внутреннего сгорания специальной конструкции, содержащий блок спаренных цилиндров с разделительными поршнями, образующими газовые полости с камерами сгорания топлив и гидравлические полости, соединенные между собой параллельно и общим каналом связанные с гидротурбиной: патент RU 2066383 C1, МПК F02B 71/04, публ. 10.09.1996. В этом двигателе за счет создания детонационного режима сгорания топлива, при котором скорость детонации достигает более высоких значений порядка 3·103 м·с-1, происходит гораздо большее выделение энергии, что обеспечивает как подъем мощности двигателя, так и более высокий его кпд.

Однако такую конструкцию нельзя использовать для обеспечения подобного режима сгорания топлива в обычных газодизелях с комбинированной газожидкостной подачей топлив, что препятствует повышению их мощности и кпд.

Также известна система питания и регулирования газодизелей семейства Ярославского моторного завода, состоящая из муфты регулятора, соединенной двуплечим рычагом с подпружиненной подвижной втулкой, установленной на рейке с выступом, на который воздействует рычаг ограничения подачи запальной дозы жидкого топлива, связанный тягой с электромагнитным переключателем: подача запальной дозы жидкого топлива регулируется винтом, а подача газового топлива - изменением длины тяги (см. журнал «Химическая технология», 1988, №5, с.13-15. Авторы: Долганов К.Е и др. Разработка и исследование системы питания и регулирование газодизеля ЯМЗ-240ГД).

Недостатком данной системы (устройства) является сложность конвертации регулятора при переходе работы дизеля на частичное использование ПНГ, что связано со значительными конструктивными изменениями в структуре самого регулятора.

Кроме того, известна система (устройство) регулирования многотопливного дизеля, содержащая центробежный датчик с подвижной муфтой, главный рычаг, взаимодействующий с подвижной муфтой, рычаг управления, связанный с главным рычагом, орган дозирования топлива, кинематически связанный с главным рычагом через тягу и промежуточный рычаг, тяга же одним концом связана с органом дозирования топлива, а вторым концом - с главным рычагом через дополнительную тягу и промежуточный двузубчатый рычаг: RU №2044908, МПК F02D 1/04, публ. 27.09.1995.

К недостаткам данного устройства относятся:

- чрезмерная кинематическая сложность механической части регулятора, обусловленная вводом большого количества промежуточных рычажных и пружинных систем;

- отсутствие возможности регулирования (при подаче) соотношения ПНГ и жидкого топлива при изменении режима работы двигателя.

В качестве еще одного аналога рассматриваемого изобретения принят патент RU 2257482 C2, МПК F02D 19/08, публ. 20.10.2004 «Система регулирования газодизеля», содержащий центробежный датчик с подвижной муфтой и главный рычаг, взаимодействующий с нею, рычаг управления, соединенный через пружину с главным рычагом, орган дозирования топлива, кинематически связанный с главным рычагом через тягу и промежуточный рычаг, электромагнитные клапаны, тягу органа дозирования топливного насоса, соединенную кинематически через двуплечий рычаг и тягу с заслонкой газового смесителя двигателя.

Недостатками приведенного аналога являются:

- кинематическая и конструктивная сложность механического устройства регулирования соотношения в подаче ПНГ и жидкого топлива, что снижает надежность работы ГДГУ;

- отсутствие диэлькометрических датчиков контроля качества газового и жидкого топлив не позволяет установить причину возникновения детонационных режимов в работе ГДГУ;

- отсутствие датчика контроля возникновения преддетонационных режимов не позволяет обеспечить экономичный и безаварийный режимы работы ГДГУ.

В качестве ближайшего аналога к рассматриваемому изобретению принята разработка, изложенная в статье «Концепция современного газодизеля и основные результаты ее реализации», опубликованной в журнале «Транспорт на альтернативном топливе», №3, 2008, с.74-79, автор В.И.Ерохов.

Она снабжена микропроцессорной системой управления, исполнительными устройствами и датчиками расхода и давления воздуха и газа, а также оборотов вала газодизеля и виброакустическими датчиками оценки уровня шумности.

К недостаткам данной разработки относятся:

- отсутствие датчиков контроля изменения состава ПНГ и жидкого топлива не позволяет установить причину появления детонации в работе ГДГУ;

- нет возможности визуализации, сбора и хранения информации от датчиков параметров и по величинам управляющих воздействий по каждому каналу, что обусловлено отсутствием персонального компьютера (ПК) в структуре управления ГДГУ, что не позволяет продиагностировать работу ГДГУ за прошедший период, чтобы улучшить ее работу в предстоящем периоде;

- низкая эффективность управления ГДГУ, т.к изменение соотношения в подаче газового и жидкого топлив определяется по сложным уравнениям энергетического и мощностного балансов работы ГДГУ.

Задачами изобретения являются:

- сокращение расхода жидкого топлива;

- повышение надежности работы установки;

- улучшение экологической и энергетической обстановки в районах нефтепромыслов.

Данные задачи решаются как введением новых конструктивных и функциональных элементов, так и изменением характера взаимосвязи между существующими и новыми элементами.

Сущность изобретения состоит в том, что автоматизированная ГДГУ с комбинированной подачей топлив, содержащая газодизель, микропроцессорный регулирующий контроллер, датчики давления и расхода газа и воздуха, оборотов вала газодизеля, амплитуды вибрации, исполнительные механизмы, турбокомпрессор, которая, в соответствии с изобретением, дополнительно снабжена генератором, регулятором мощности, входными газовым и воздушными фильтрами, газовыми смесителями, отсечной клапан на трубопроводе подачи попутного нефтяного газа выполнен сдвоенным, датчиками расхода жидкого топлива, частоты и мощности, вырабатываемой электроэнергии генератором, частоты вибрации, давления выхлопных газов, диэлькометры расположены на входном патрубке подачи жидкого топлива к топливному насосу, на трубопроводе подачи попутного нефтяного газа к регулятору мощности и на выходе газовых смесителей перед турбокомпрессорами, а датчики амплитуды и частоты вибрации резонансного типа установлены на корпусе дизеля у выхлопного патрубка, блоки дифференцирования для получения первой и второй производных от амплитуды по частоте вибрации и регулирующий блок, вырабатывающий управляющее воздействие в зависимости от величины и знака отклонения от заданного значения, запрограммированы в микропроцессорном регулирующем контроллере, выходной сигнал с регулирующего блока направлен к приводам топливного насоса и регулятора мощности, работающих в противофазе, а сама структура автоматизации выполнена в виде распределенно-интегрированной системы управления, дополненной персональным компьютером, соединенным с микропроцессорным регулирующим контроллером по информационным каналам между собой параллельно, выходы с датчиков параметров связаны с входами персонального компьютера и микропроцессорного регулирующего контроллера, выходы с которого соединены параллельно с приводами отсечных клапанов, регулирующего клапана, топливного насоса, регулятора мощности и с входами персонального компьютера.

Проведенный сопоставительный анализ заявленного изобретения с ближайшим аналогом позволил установить, что автоматизированная ГДГУ с комбинированной подачей газожидкостного и жидкостного топлив отличается принципом действия, конструктивными базовым исполнением, новыми взаимосвязями и воздействиями, широким спектром информационного обеспечения, повышенной надежностью, универсальностью и высокими энергетическими показателями, что говорит о ее полном соответствии критерию «изобретательский уровень».

При поиске же совокупности признаков, тождественных всем признакам данного изобретения, присутствующих как в приведенных выше аналогах, так и известных из других источников патентной и научно-технической литературы, недопустимых соответствий не обнаружено, что подтверждает наличие в заявленном изобретении критерия «новизна».

В порядке же обоснования соответствия данного изобретения критерию «промышленная применимость» приводим следующие доказательства.

1. В настоящее время проблема утилизации ПНГ в той или иной степени касается всех нефтеперерабатывающих стран. Наибольший успех в этой отрасли нефтедобычи достигнут в США, где утилизация ПНГ равна 98-99%. Наиболее рациональным методом утилизации ПНГ считается использование его в качестве исходного сырья для химических производств, что наиболее широко развито в Норвегии. По объему факельного сжигания ПНГ Россия занимает 2-е место в мире, отставая лишь от Нигерии.

В настоящее время в России ежегодно добывается около 30 млрд м3 ПНГ, 20% которого (примерно 6 млрд м3) просто сжигается в факелах, что наносит непоправимый вред окружающей среде. Теряется 100% богатейшего энергоресурса страны - потенциальной энергии, заложенной в ПНГ, что весьма ущербно для экономики и экологии страны. Это также опасно на физиологическом уровне, т.к. сжигание ПНГ приводит к загрязнению окружающей среды, сопровождающемуся неконтролируемым многочисленным выбросом парниковых газов, опасных и вредных продуктов сгорания.

2. Целесообразность 100%-ной утилизации ПНГ связана с тем, что утилизация ПНГ экономически выгоднее, чем его факельное сжигание, поскольку себестоимость получаемого ПНГ составляет 200-250 рублей за 1 тыс. м3, а ежегодные штрафные санкции, предъявляемые к нефтедобывающим компаниям за факельное сжигание ПНГ, составляют 6,8 млрд руб.

3. Специфика и сложность использования ПНГ состоит в том, что он является углеводородным и углекислородным газом с нестабильным компонентным составом, что и обусловливает причину появления детонации в газодизеле при использовании в системе топливоподачи комбинированного газожидкостного питания.

Основной проблемой при использовании ПНГ в системе топливоподачи двухтопливного питания ГДГУ является предупреждение детонационного сгорания газовоздушной смеси, в то же время наиболее эффективно (с наибольшей скоростью) процесс сгорания топлива происходит именно в этой области, обеспечивая повышение мощности двигателя и его КПД. Но детонация при этом вызывает усиленный износ деталей дизеля и интенсивное образование опасных оксидов азота. При этом следует отметить, что детонация не возникает внезапно. Чтобы избежать такого отрицательного воздействия и обеспечить эффективное функционировании ГДГУ, следует приблизить режим ее работы к границе детонации, т.е. зафиксировать наличие еще преддетонационного режима, не допуская появления самого процесса детонации, что можно обеспечить по амплитудно-частотным характеристикам вибраций, дифференцированием полученных сигналов до 2-й производной, когда она приобретает постоянное значение.

Таким образом, ГДГУ демонстрирует наилучшие показатели по мощности и расходу топлив, когда сгорание топлив в цилиндрах протекает ускоренно, на границе детонации, т.е. в преддетонационном режиме, где скорость горения топливной смеси близка к максимальной (от 2·103 м·с-1 до 3·103 м·с-1, а нормальная скорость горения составляет лишь до 3·10 м·с-1). Наличие в ряде случаев в ПНГ доли тяжелых углеводородов снижает метановое число газовой смеси, являясь источником детонации (см. табл.1), что требует корректировки в расходе топлив: увеличения подачи жидкого и снижения расхода ПНГ.

| Таблица 1 | |||

| Метановое число и теплотворная способность низших гомологов углеводородого ряда, окиси углерода, водорода и ПНГ | |||

| Название элемента или соединения | Структурная формула | Метановое число | Теплотворная способность КДж·м-3 |

| Метан | СН4 | 100 | 377 |

| Этан | С2Н6 | 43,5 | 667 |

| Пропан | С3Н8 | 35 | 964 |

| Бутан | С4Н10 | 10,5 | 1253 |

| Пентан | С5Н12 | 7,3 | 1510 |

| Гексан | С6Н14 | 4,8 | 1785 |

| Водород | Н2 | 0 | 121 |

| Окись углерода | CO | 75 | 32 |

| ПНГ | Cx Hy, H2, СО | 60-80 | 50,0-60,0 |

4. В последнее время применение ПНГ в дизелях получило большое распространение, поскольку существующая большая разница в стоимости жидкого топлива и ПНГ предопределяет повышенную конкурентоспособность альтернатив двигателей - двухтопливных газожидкостных. Количество потребляемого жидкого топлива в газожидкостной смеси может колебаться в пределах от 10-15% до 100% в процессе эксплуатации. Остальная часть топлива - это ПНГ, который смешивается с воздухом на входе в газодизельный двигатель. Воспламенение полученной газожидкостной смеси происходит самостоятельно от повышения ее температуры при сжатии в цилиндре.

С учетом того что нефтепромыслы расположены в отдаленных труднодоступных местах и доставка туда жидкого топлива сопряжена с большими трудностями, а ПНГ на нефтепромыслах имеется с избытком, очевидно, что использование ПНГ в газодизелях дает существенную экономию в расходе жидкого, к тому же и более дорогого топлива.

Организация работы ГДГУ на базе использования ПНГ в районах расположения нефтепромыслов становится одним из перспективных направлений в создании эффективных средств автономной малой энергетики и технологий энергосбережения. Однако утилизация ПНГ непосредственно в ГДГУ требует успешного решения сложнейшей задачи по адаптации ее конструкции и системы управления к специфике сжигания этого вида топлива.

5. Коренное улучшение управления ГДГУ достигается за счет оснащения ее датчиками контроля состава ПНГ и жидкого топлива, их расхода, амплитудно-частотных вибрационных характеристик с использованием распределенно-интегрированной системой управления (РИСУ), что гарантирует функционирование ГДГУ в преддетонационном режиме вне зависимости от изменения состава ПНГ (табл.2).

| Таблица 2 | ||

| Диэлектрическая проницаемость некоторых газообразных элементов и соединений | ||

| Название элемента или соединения | Структурная формула | Диэлектрическая проницаемость |

| Водород | Н2 | 1,0001 |

| Кислород | O2 | 1,0005 |

| Азот | N2 | 1,0008 |

| Двуокись углерода | CO2 | 1,001 |

| Метан | СН4 | 1,702 |

| Этан | С2Н6 | 1,748 |

| Пропан | С3Н8 | 1,786 |

| Бутан | С4Н10 | 1,823 |

| Пентан | С5Н12 | 1,844 |

| Гексан | С6Н14 | 1,891 |

Автоматизированная ГДГУ позволяет с минимальным количеством переделок в дизеле произвести ее конвертацию на газожидкостный рабочий процесс, не предъявляя высоких требований к качеству ПНГ, но обеспечив более высокую экономическую эффективность ее функционирования.

Амплитудно-частотные датчики вибрации предназначены для обеспечения работы дизеля в преддетонационном режиме и предотвращения его перехода в опасный режим полной детонации, характеризующийся усиленной вибрацией корпуса дизеля при нерегулярном взрывном горении газожидкостной смеси топлив. Особенно эффективно использование датчиков резонансного типа, когда резонансная частота их характеристик совпадает с частотой детонации корпуса дизеля. В этом случае обеспечивается получение и более высокого уровня сигнала (амплитуды вибрации) даже при работе дизеля еще в области преддетонационного режима, легко дифференцируемого.

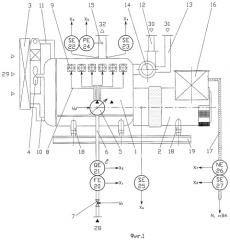

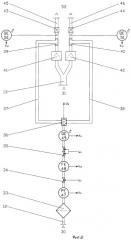

Особенности данного изобретения поясняются графическими материалами, представленными на следующих рисунках:

- функциональная схема автоматического управления ГДГУ - фиг.1;

- функциональная схема автоматического управления газовоздушным смесителем ГДГУ - фиг.2;

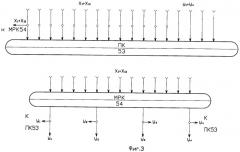

- структурная схема РИСУ ГДГУ - фиг.3;

- график изменения амплитуды вибрации (уровня громкости) в зависимости от частоты вибрации - фиг.4;

- график изменения первой и второй производных от амплитуды вибрации по частоте вибрации - фиг.5;

- структурная схема блоков дифференцирования и регулирования - фиг.6.

Общий вид автоматизированной ГДГУ представлен на фиг.1. Она состоит из газодизеля 1 и сочлененного с ним генератора 2. Газодизель 1 снабжен радиатором 3, вентилятором 4, топливным насосом 5, трубопроводом 6, подводящим топливо к топливному насосу с отсечным клапаном 7, трубопроводами 8 подачи топлива к цилиндрам 9 (по 6 штук в каждом ряду при их V-образном положении). Газодизель оснащен следующими патрубками: 10 - подачи воды в радиатор, 11 - возврата охлажденной воды к корпусу двигателя, 12 - подачи ПНГ к смесительному коллектору 14, 13 - подачи воздуха к смесительнму коллектору 14, выхлопных газов - 15.

Генератор 2 снабжен клеммной коробкой 16 и отводящим силовым кабелем 17. ГДГУ при помощи шести виброгасящих опор 18 крепится к раме 19. На ГДГУ контролируют следующие параметры посредством следующих датчиков:

- расход и качество жидкого топлива (солярка) - датчиками расхода 20 и диэлькометром 21;

- частоту и амплитуду вибрации при помощи соответствующих датчиков 22 и 23 резонансного типа, размещенных в районе стыковки патрубка 15 выхлопных газов с корпусом газодизеля 1;

- давление выхлопных газов - датчиком давления 24;

- обороты вала газодизеля - датчиком оборотов 25;

- параметры вырабатываемой электроэнергии генератором 2, датчиками мощности 26 и частоты 27.

Треугольными стрелками обозначены следующие материальные и энергетические потоки:

- 28 - жидкого дизельного топлива (солярки);

- 29 - воздуха охлаждения радиатора 3;

- 30 - ПНГ, подаваемого к смесительному коллектору 14;

- 31 - воздуха, подаваемого к смесительному коллектору 14;

- 32 - выхлопного газа из выхлопного патрубка 15.

На фиг.2 представлена функциональная схема автоматического управления газовоздушным смесителем ГДГУ. Она состоит из входного газового фильтра 33, регулятора давления ПНГ 34, двойного отсечного клапана 35, регулятора мощности 36 и оснащена следующими патрубками: 37 - подачи ПНГ к левому газовому смесителю 38, 39 - подачи ПНГ к правому газовому смесителю 40, воздушных фильтров 41 и 42, турбокомпрессоров 43 и 44, воздушных коллекторов 45 и 46, подвода газовоздушной смеси к цилиндрам 9 газодизеля 1.

В смесителе контролируют:

- давление, подаваемое ПНГ, посредством датчика давления 47;

- расход ПНГ при помощи датчика расхода 48;

- состав поступающего ПНГ посредством диэлькометра 49, а составы газовоздушной смеси, поступающие по левому 45 и правому 46 воздушным коллекторам к соответствующему ряду цилиндров 9 газодизеля 1, посредством соответствующих диэлькометров 50 и 51.

Треугольными стрелками 52 обозначены газовоздушные смеси (ПНГ с воздухом), поступающие по левому 45 и правому 46 воздушным коллекторам к соответсвующему ряду цилиндров 9 газодизеля 1.

На фиг.3 изображена структурная схема РИСУ ГДГУ, состоящая из ПК 53, предназначенного для сбора, обработки, хранения, визуазализации и анализа полученных данных по информационным каналам (X1-X13) от датчиков параметров, а также реализации тех же функций, но уже по величине сигналов управляющих воздействий (Y1-Y4), вырабатываемых в микропроцессорном регулирующем контроллере (МРК) 54 на основании запрограммированных на нем алгоритмов. И по информационным каналам, и по каналам управляющих воздействий ПК 53 и МРК 54 соединены между собой параллельно. Выходы с МРК 54 направлены также на приводы исполнительных механизмов регулирующих и отсечных клапанов, топливного насоса и регулятора мощности.

На фиг.4 дан график изменения амплитудных и частотных характеристик вибрации работы ГДГУ в нормальном (5÷6,5 кГц), преддетонационном (6,5÷6,75 кГц) и детонационном (7 кГц) режимах с использованием датчиков резонансного типа, обеспечивающих получение более высоких уровней сигналов, где по оси абсцисс отложена частота вибрационного сигнала f (кГц), а по оси ординат - амплитуда вибрационного сигнала Изс (дБ). Резонансная частота датчика составляет 7,0 кГц, а амплитуда - 130 дБ.

На фиг.5 показан график изменения первой производной от уровня вибрационного сигнала по его частоте

где Исз (∂Б) - уровень вибрационного сигнала по оси ординат, f (кГц) - частота вибрационного сигнала по оси абсцисс, и как рассчитывается вторая производная

изменения уровня вибрационного сигнала в частотном диапазоне вибрационного сигнала Δf (кГц). Точки «а» и «б», представленные на графике, характеризуют область существования преддетонационного режима, когда вторая производная приобретает постоянное значение.

На фиг.6 изображена структурная схема двух блоков последовательного дифференцирования по определению первой и второй производных по изменению амплитуды вибрационного сигнала в соответствующем диапазоне частотного сигнала, состоящая из первого блока дифференцирования 55 по определению первой производной от соответствующих величин второго блока дифференцирования 56 по определению второй производной от соответствующих величин и регулирующего блока 57, текущим значением которому является выходной сигнал со второго блока дифференцирования 56, а заданным значением является усредненное значение сигнала в диапазоне его предельных значений. Выходной сигнал с этого блока Y2 является управляющим воздействием, направленным на исполнительные механизмы топливного насоса 5 подачи жидкого дизельного топлива (солярки) и регулятора мощности 36 по расходу ПНГ, работающие в противофазе.

ГДГУ функционирует следующим образом.

После выхода на рабочий режим, что определяется по достижении заданных значений параметров, позволяющих контролировать работу ГДГУ - оборотов вала двигателя, мощности и частоты генератора, с МРК 54 поступает команда на открытие сдвоенного клапана 35 по каналу У4 и подключение в работу регулирующего блока 57 для выработки управляющего воздействия по каналу У2 на привод топливного насоса 5 по регулируемой подаче жидкого топлива и на привод регулятора мощности 36 по регулируемой подаче ПНГ, работающие в противофазе, с получением информационных сигналов от датчиков частоты 22 и амплитуды вибрации 23 с последующим последовательным их дифференцированием в блоках дифференцирования 55 и 56, выходной сигнал с которого является текущим значением для регулирующего блока 57.

В МРК 54 считывается этот сигнал, по которому корректируют соотношение в расходе жидкого топлива и ПНГ в сторону увеличения расхода первого и уменьшения расхода второго (или наоборот), пока текущее значение не станет равным заданному.

В ГДГУ регулируют давление поступающего ПНГ по сигналу Х9 с датчика давления 47 с выработкой управляющего воздействия в МРК 54 по каналу У3 на привод клапана 34.

В ГДГУ управляют отсечкой в подаче жидкого топлива и ПНГ при переходе его работы в режим детонации, фиксируемое посредством датчиков частоты 22 и амплитуды 23 вибрации по максимальному значению сигналов, поступающих по информационным каналам Х3 и Х4 в МРК и 54 с выработкой в нем противоаварийных управляющих воздействий, направленных по каналам У1 на привод клапана 7 на отсечку подачи жидкого топлива, а по каналу У4 на привод сдвоенного клапана 35 на отсечку подачи ПНГ.

Технический результат

1. Автоматизированная ГДГУ с комбинированным газожидкостным питанием позволяет резко уменьшить расход дорогостоящего жидкого топлива.

2. Использование ПНГ дает возможность улучшить экологическую обстановку в работе, исключив его факельное сжигание.

3. Применение датчиков резонансного типа для контроля амплитуды и частоты вибрации обеспечивает наиболее эффективный преддетонационный режим управления ГДГУ, обеспечивающий повышение ее мощности и КПД.

4. Наличие РИСУ с широким спектром информационного обеспечения дает возможность реализовать наиболее рациональные и гибкие режимы управления ГДГУ.

5. Наличие отсечных клапанов обеспечивает безаварийные режимы работы ГДГУ.

6. Для использования ПНГ можно приспособить практически любой дизель, т.к. конструктивные различия в разных его моделях несущественны.

Экономический эффект

Экономический эффект, получаемый от использования данной ГДГУ, обусловливается следующими факторами:

1. Нет необходимости строительства стационарных предприятий по предварительной утилизации ПНГ.

2. Происходит резкое снижение затрат на энерго- и теплоснабжение в районе нефтепромыслов.

3. Улучшается экологическая обстановка в районе нефтепромыслов, что положительным образом сказывается на здоровье людей, исключает значительные расходы на их лечение.

4. Способствует стопроцентному выполнению условий лицензионного соглашения по утилизации ПНГ при разработке новых нефтепромыслов, не допуская его преступного факельного сжигания.

Автоматизированная газодизельная генераторная установка с комбинированной подачей топлив, содержащая газодизель, микропроцессорный регулирующий контроллер, датчики давления и расхода газа и воздуха, оборотов вала газодизеля, амплитуды вибрации, исполнительные механизмы, турбокомпрессор, отличающаяся тем, что она дополнительно снабжена генератором, регулятором мощности, входными газовым и воздушными фильтрами, газовыми смесителями, отсечным клапаном на трубопроводе подачи попутного нефтяного газа, выполненным сдвоенным, датчиками расхода жидкого топлива, частоты и мощности, вырабатываемой электроэнергии генератором, частоты вибрации, давления выхлопных газов, диэлькометрами, расположенными на входном патрубке подачи жидкого топлива к топливному насосу, на трубопроводе подачи попутного нефтяного газа к регулятору мощности и на выходе газовых смесителей перед турбокомпрессорами, а датчики амплитуды и частоты вибрации резонансного типа установлены на корпусе дизеля у выхлопного патрубка, блоки дифференцирования для получения первой и второй производных от амплитуды по частоте вибрации и регулирующий блок, вырабатывающий управляющее воздействие в зависимости от величины и знака отклонения от заданного значения, запрограммированы в микропроцессорном регулирующем контроллере, выходной сигнал с регулирующего блока направлен к приводам топливного насоса и регулятора мощности, работающим в противофазе, а сама структура автоматизации выполнена в виде распределенно-интегрированной системы управления, дополненной персональным компьютером, соединенным с микропроцессорным регулирующим контроллером по информационным каналам между собой параллельно, выходы с датчиков параметров связаны с входами персонального компьютера и микропроцессорного регулирующего контроллера, выходы с которого соединены параллельно с приводами отсечных клапанов, регулирующего клапана, топливного насоса, регулятора мощности и с входами персонального компьютера.