Способ и устройство для обнаружения неисправностей на пути нагружения винтового привода

Иллюстрации

Показать всеИзобретение относится к области авиации, более конкретно, к способу и устройству для обнаружения неисправностей на пути нагружения винтового привода. Устройство для обнаружения неисправностей на пути нагружения винтового привода (3), предназначенного для приведения в действие элемента механизации крыла летательного аппарата, и выполненного с резервированным путем нагружения, образованным винтом (11) и вторичным соединительным звеном (21). Винт (11) и звено (21) соединены друг с другом с фиксацией от проворачивания за винтовой парой по направлению силового потока и связаны с приводимой в действие аэродинамической поверхностью (1, 2), и которым перед винтовой парой по направлению силового потока поставлены в соответствие отдельные пути (10, 20) нагружения. Также устройство включает в себя датчик (15) углового положения, предусмотренный у первичного винта (11), и устройство (30) управления и обработки сигналов, связанное с двигателем (14), первичным тормозом (13) и первичным датчиком (15) углового положения и содержащее функцию обнаружения неисправностей. Способ обнаружения неисправностей на пути нагружения винтового привода (3) заключается в том, что предлагается фиксировать вторичное соединительное звено (21) от вращения посредством вторичного тормоза (23) и при выключенном первичном тормозе (13), удерживая при этом вторичное соединительное звено (21) зафиксированным посредством вторичного тормоза (23), прикладывать к резервированному пути (10, 20) нагружения заданный крутящий момент от двигателя (14) через первичный винт (11) и жесткое на кручение соединение (29) первичного винта (11) и вторичного соединительного звена (21) за винтовой парой, причем в случае регистрации на датчике (15) углового положения, связанном с первичным винтом (11), изменения углового положения, находящегося за пределами диапазона допустимых значений, заданного для исправного винтового привода, выдается выходной сигнал, указывающий на обнаружение неисправности. Технический результат заключается в повышении эффективности выявления неисправностей системы механизации крыла. 2 н. и 18 з.п ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обнаружения неисправностей на пути нагружения винтового привода, предназначенного для приведения в действие аэродинамической поверхности, прежде всего элемента механизации крыла летательного аппарата, такого как щиток, закрылок или предкрылок, согласно ограничительной части пункта 1 формулы изобретения, а также к устройству для обнаружения неисправностей на пути нагружения такого винтового привода согласно ограничительной части пункта 11 формулы изобретения.

Уровень техники

В публикации WO 2007/024220 А1 раскрыта отказоустойчивая система привода, допускающая отказ одного элемента.

В распространенных в настоящее время системах механизации крыла летательных аппаратов отдельные аэродинамические поверхности, такие как закрылки, предкрылки, щитки, приводятся в действие с обеспечением их механической связи друг с другом посредством центрального трансмиссионного вала, приводимого во вращение центральным приводом. Такая система механизации крыла с централизованным приводом используется, например, на самолете "Эрбас" А340. Вместе с тем, перспективные разработки ведутся в направлении систем механизации крыла, отдельные элементы которых приводятся в действие отдельными электрически управляемыми приводами. Такие индивидуально управляемые элементы механизации крыла делают возможным достижение высокого уровня гибкости в отношении управления ими и наделяет механизацию крыла функциональными возможностями, недостижимыми для существующих систем с централизованным приводом. Система механизации крыла с такими отдельными приводами описана, например, в публикации DE 10313728 А1. В одном из вариантов решения, описанного в этой публикации, для приведения в действие одного элемента механизации крыла предусмотрено два отдельных привода, присоединенных к элементу механизации крыла в разнесенных друг от друга местах и электронно синхронизируемых друг с другом, а также с отдельными приводами других элементов механизации крыла.

Для того чтобы элементы механизации крыла надежно воспринимали высокие аэродинамические нагрузки, действующие на них в выпущенном состоянии, без каких бы то ни было нежелательных изменений их положения, в соответствующих местах системы механизации крыла предусмотрены тормоза, позволяющие при необходимости фиксировать трансмиссионные валы или приводы в соответствующих положениях. В частности, в случае разрыва силовых компонентов системы механизации крыла или их отказа иного рода - что очень маловероятно, но полностью исключить нельзя - такие тормоза призваны препятствовать любому неконтролируемому резкому изменению положения одного или нескольких элементов механизации крыла и, как следствие, возможному наступлению состояний полета, уже не поддающихся контролю.

Существующие требования по безопасности воздушного транспорта предписывают, во-первых, необходимость резервирования всех критических путей нагружения (передачи усилий) такого типа, чтобы в случае отказа первичного пути нагружения его функцию, по меньшей мере частично, взял на себя вторичный путь нагружения, тем самым предотвратив переход летательного аппарата в состояние, которое уже невозможно контролировать, а во-вторых, необходимость принятия мер по раннему выявлению уже существующих или проявляющихся неисправностей в жизненно важных компонентах системы механизации крыла. В частности, важно исключать возможность развития так называемых скрытых отказов и обнаруживать соответствующие неисправности, насколько это возможно, в пределах полетного цикла.

Раскрытие изобретения

В основу изобретения положена задача разработки усовершенствованного способа и усовершенствованного устройства для обнаружения неисправностей на пути нагружения винтовых приводов указанного выше типа. В частности, необходимо обеспечить раннее обнаружение неисправностей с возможностью проведения соответствующих проверок на регулярной основе без значительного увеличения затрат и дополнительных работ по техническому обслуживанию.

Эта задача решается в способе, охарактеризованном в пункте 1 формулы изобретения. Кроме того, эта задача решается в устройстве, охарактеризованном в пункте 11 формулы изобретения.

Предпочтительные варианты осуществления изобретения и дальнейшие возможности совершенствования предлагаемых в изобретении способа и устройства изложены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Варианты осуществления изобретения в отношении способа и устройства поясняются ниже со ссылками на чертежи, на которых показано:

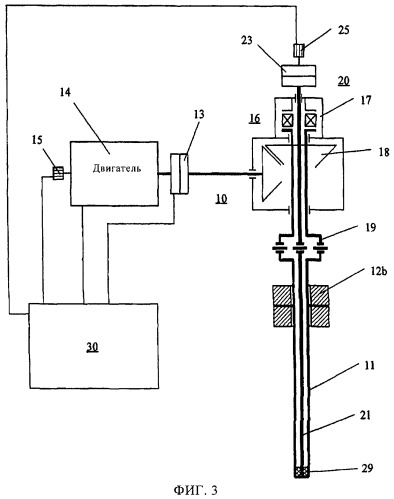

на фиг.1 - схематический вид в плане варианта осуществления изобретения с двумя элементами механизации крыла, каждый из которых приводится в действие двумя электронно управляемыми и синхронизируемыми приводами, причем отдельные приводы выполнены в виде винтовых приводов с резервированными путями нагружения,

на фиг.2 - схематический продольный разрез винта с резервированным путем нагружения, который может использоваться в отдельных приводах системы механизации крыла, показанной на фиг.1,

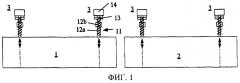

на фиг.3 - схематическое изображение, частично в виде функциональной схемы, винтового привода, который может использоваться в качестве отдельного привода в варианте выполнения механизации крыла, показанной на фиг.1,

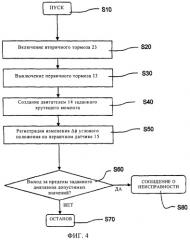

на фиг.4 - упрощенная блок-схема выполнения существенных операций предлагаемого в изобретении способа обнаружения неисправностей в одном варианте его осуществления, и

на фиг.5 и 6 - упрощенные графики, иллюстрирующие зависимость зафиксированного изменения положения по углу вращения, или углового положения, от крутящего момента, приложенного к первичному винту, в типовых вариантах осуществления изобретения.

Осуществление изобретения

На фиг.1 схематически представлен вид в плане фрагмента механизации крыла летательного аппарата, в данном случае в виде двух элементов механизации 1, 2, установленных на задней кромке крыла, т.е. закрылков, каждый из которых приводится в действие двумя отдельными приводами 3. Отдельные приводы 3 выполнены в виде винтовых приводов, также называемых винтовыми подъемниками, каждый из которых приводится в действие двигателем 14. Каждый винтовой привод 3 имеет первичный, или основной, винт 11 с резьбой 12а, который взаимодействует с гайкой 12b. Гайка 12b связана с соответствующим элементом механизации 1, 2 крыла известным образом, на фиг.1 не подробно показанным, таким образом, что вращение винта 11 вызывает соответствующее изменение положения элемента механизации крыла. Кроме того, на каждом винтовом приводе 3 предусмотрен первичный тормоз 13, который служит для фиксации первичного винта 11 в заданном положении, а значит, для фиксации элемента механизации крыла 1, 2 от нежелательного изменения его положения.

Как подробно показано на фиг.2 и 3, каждый из винтовых приводов 3 выполнен с резервированным путем нагружения, образованным по существу двумя концентрически расположенными шпинделями 11, 21, или элементами передачи вращения, которые соединены друг с другом с фиксацией от проворачивания за винтовой парой по направлению силового потока. Этими элементами являются первичный винт 11, выполненный в виде наружной трубы, и вторичное, или вспомогательное (дополнительное) внутреннее соединительное звено 21, расположенное в указанном первичном винте концентрически с ним. Концентрически расположенные элементы: винт 11 и внутреннее соединительное звено 21, соединены друг с другом на участке 29, находящемся за винтовой парой по направлению силового потока, с фиксацией от проворачивания относительно друг друга и связаны с приводимой в действие, или управляемой, аэродинамической поверхностью 1, 2 известным образом, как отмечено выше, посредством гайки 12b, расположенной на первичном винте 11 и взаимодействующей с выполненной на нем резьбой 12а.

Винту 11 и внутреннему соединительному звену 21 поставлены в соответствие отдельные проходящие перед винтовой парой по направлению силового потока пути 10, 20 нагружения, из которых первичный путь 10 нагружения, см. фиг.3, содержит первичный винт 11, получающий привод от двигателя 14 и фиксируемый от вращения посредством первичного тормоза 13, как упомянуто выше. Вторичный путь 20 нагружения содержит внутреннее соединительное звено 21, или вторичный элемент передачи вращения, которое, в свою очередь, фиксируется от вращения посредством вторичного тормоза 23, предусмотренного в дополнение к первичному.

В рассматриваемом варианте осуществления изобретения в головном корпусе 16 винтового привода расположена угловая передача 18, посредством которой первичный путь 10 нагружения примыкает под прямым углом к вторичному пути 20 нагружения. Между головным корпусом 16 винтового привода и расположенным за винтовой парой по направлению силового потока концом винта 11 и вторичного внутреннего соединительного звена 21 предусмотрен узел 19 двойного фланцевого соединения, обеспечивающий возможность разъема как первичного винта 11, так и внутреннего соединительного звена 21.

Кроме того, на расположенных перед винтовой парой по направлению силового потока концах первичного пути 10 нагружения, содержащего первичный винт 11, и вторичного пути 20 нагружения, содержащего внутреннее соединительное звено 21, предусмотрены соответствующие датчики 15, 25 углового положения, генерирующие выходной сигнал, характеризующий мгновенное угловое положение, соответственно, винта 11 и внутреннего соединительного звена 21, а значит, и угловое положение привода элемента механизации крыла.

Как показано на фиг.3, по меньшей мере каждый из следующих компонентов: двигатель 14, первичный и вторичный тормоза 13, 14, первичный и вторичный датчики 15, 25 углового положения, связаны с устройством 30 управления и обработки сигналов посредством соответствующих линий управления или передачи сигналов. Другие компоненты, которые не представлены в описании, также могут быть связаны с устройством 30 управления и обработки сигналов, которое может входить в состав компьютеризированного устройства управления элементами системы механизации крыла.

Устройство 30 управления и обработки сигналов выполнено с возможностью выполнения процедуры обнаружения неисправностей на пути нагружения винтового привода 3, основанной на том, что резервированный путь 10, 20 нагружения нагружается посредством двигателя 14 определенным моментом на скручивание, и это скручивание регистрируется посредством первичного датчика углового положения, расположенного на первичном винте 11. В этом случае исправное состояние винтового привода 3, в котором первичный винт 11 и внутреннее соединительное звено 21 закручиваются лишь в определенной незначительной степени, зависящей от крутящего момента, можно четко отличить от состояния, в котором на первичном 10 и/или вторичном 20 пути нагружения имеется неисправность, например, разрыв в первичном винте 11, во вторичном внутреннем соединительном звене 21 или в другой точке. В этом случае будут зарегистрированы большие углы скручивания, поскольку неисправный путь нагружения не способен воспринимать прикладываемый к нему крутящий момент или способен воспринимать его лишь в меньшей степени.

При этом внутреннее соединительное звено 21 фиксируют от вращения посредством вторичного тормоза 23 и при выключенном (отпущенном) первичном тормозе 13, удерживая внутреннее соединительное звено 21 зафиксированным посредством вторичного тормоза 23, нагружают путь 10, 20 нагружения, прикладывая к нему от двигателя 14 заданный крутящий момент, передаваемый первичным винтом 11 через находящееся за винтовой парой по направлению силового потока жесткое на кручение соединение 29 первичного винта 11 и вторичного внутреннего соединительного звена 21. В результате на резервированном пути 10, 20 нагружения происходит вышеупомянутое закручивание, регистрируемое на датчике 15 углового положения, связанном с первичным винтом 11. Затем зарегистрированное изменение Δϕ углового положения проверяют на предмет того, не оказалось ли оно за пределами диапазона допустимых значений, заданного для исправного винтового привода, и если это так, это расценивают как обнаружение неисправности. Эта процедура обнаружения неисправностей, т.е. проверка или контроль на наличие неисправностей, может выполняться под управлением устройства 30 управления и обработки сигналов, например соответствующими программными средствами.

На фиг.4 представлена общая схема выполнения существенных отдельных операций процедуры обнаружение неисправностей, проводимой описанным выше образом. Процесс обнаружения неисправностей запускают на шаге S10. На шаге S20 включают (фиксируют) вторичный тормоз 23. На шаге S30 проверяют, выключен ли первичный тормоз 13, или при необходимости выдают соответствующий сигнал. На шаге S40 двигатель 14 приводят в действие на создание заданного крутящего момента. На шаге S50 регистрируют изменение Δϕ углового положения на первичном датчике 15 углового положения. На шаге S60 изменение Δϕ углового положения, зарегистрированное на первичном датчике 15 углового положения, сравнивают с заданным диапазоном допустимых значений. Если зарегистрированное значение не вышло за пределы заданного диапазона допустимых значений, процесс обнаружения неисправностей считают завершившимся с отрицательным результатом (шаг S70), т.е. проверка не выявила дефектов или неисправностей, и винтовой привод 3 признан исправным. Если же на шаге S60 обнаружен выход за пределы заданного диапазона допустимых значений, на шаге S80 выводится сообщение о неисправности, указывающее на то, что на резервированном пути 10, 20 нагружения винтового привода 3 имеется неисправность.

Резервированный путь 10, 20 нагружения можно нагружать, прикладывая описанным выше образом один заданный крутящий момент, и сравнивать изменение Δϕ углового положения, зарегистрированное на первичном датчике 15 углового положения, с соответствующим диапазоном допустимых значений.

Вместе с тем, также может быть предусмотрен вариант, в котором к резервированному пути 10, 20 нагружения прикладывают различные заданные крутящие моменты, и изменения углового положения, зарегистрированные датчиком 15 углового положения, сравнивают с соответствующими различными диапазонами допустимых значений, заданными для исправного винтового привода 3.

На фиг.5 и 6 в виде простых графиков представлена зависимость изменения Δϕ углового положения, зарегистрированного на датчике 15 углового положения, связанном с первичным винтом 11, от крутящего момента М, приложенного двигателем 14 к первичному винту 11. Приняв упругое сопротивление резервированного пути 10, 20 нагружения кручению постоянным для малых углов кручения, получим линейную зависимость между этими двумя величинами, представленную на обоих графиках на фиг.5 и 6 сплошными линиями.

На фиг.5 к резервированному пути 10, 20 нагружения прикладывается крутящий момент, повышаемый ступенчато, и регистрируемые при этом изменения Δϕ углового положения сравниваются с соответствующими различными диапазонами допустимых значений, заданными для исправного винтового привода 3 и изображенными на графике прерывистыми линиями.

На фиг.6 к резервированному пути 10, 20 нагружения прикладывается крутящий момент, повышаемый непрерывно, и, соответственно, зарегистрированное изменение Δϕ углового положения сравнивается с непрерывным диапазоном допустимых значений, обозначенным на графике прерывистыми линиями.

Для обнаружения неисправностей нагрузку к резервированному пути 10, 20 нагружения можно прикладывать в одном направлении вращения, согласно характеристикам зависимостей, приведенным на фиг.5 и 6 в правой части графиков, или же к резервированному пути 10, 20 нагружения можно прикладывать заданные крутящие моменты последовательно или попеременно в обоих направлениях вращения, т.е. двигатель 14 приводят в действие для создания заданного крутящего момента сначала в одном направлении, а затем в другом направлении, и в соответствующих случаях регистрируют положительные или отрицательные изменения Δϕ углового положения, в результате чего получают отношения между крутящим моментом М двигателя и изменением Δϕ углового положения, изображенные на фиг.5 и 6 с обеих сторон.

Существует также возможность автоматической диагностики всех тормозов во время наземной проверки и проверки трансмиссии на предмет ее заклинивания путем выборочного выключения отдельных тормозов и созданием двигателем крутящего момента.

Примеры процедуры проверки на наличие неисправностей

Выключают оба тормоза 13, 23, затем приложением крутящего момента от двигателя проверяют привод на легкость хода. Если результат отрицательный: не выключился один тормоз или заклинило передачу (например, в зубчатом зацеплении). Источник неисправности можно определить при определенных условиях путем измерения жесткости трансмиссии описанным выше методом.

Выключают первичный тормоз 13, включают вторичный тормоз 23, приложением крутящего момента от двигателя 14 проверяют привод на подвижность. Если трансмиссия подвижна: вторичный тормоз 23 не включился или создает слишком малый крутящий момент сопротивления.

Выключают вторичный тормоз 23, включают первичный тормоз 13, затем приложением крутящего момента от двигателя 14 проверяют привод на подвижность. Если трансмиссия подвижна: первичный тормоз 13 не включился или создает слишком малый крутящий момент сопротивления.

Разрыв трансмиссии (прерывание первичного или вторичного пути нагружения) можно выявить по несоответствию между углом, измеренным у двигателя 14 расположенным там датчиком 15, и углом, измеренным у вторичного тормоза 23 расположенным там датчиком 25, например, с использованием локального вычислительного устройства, так что тормоза 13, 23 можно локально и очень быстро приводить в действие и во время работы элементов механизации крыла, чтобы ограничить влияние возможных неисправностей на работу.

Жесткое на кручение соединение 29 может быть выполнено таким образом, чтобы также передавать осевые нагрузки, но с заданным осевым люфтом. Это гарантирует, что в случае разрыва первичного пути 10 нагружения осевую нагрузку сможет воспринять вторичный путь 20 нагружения и вторичный упорный подшипник, но в исправном состоянии привода вторичный путь 20 нагружения осевыми усилиями не нагружен.

Устройство 30 управления и обработки сигналов может быть выполнено таким образом, чтобы записывать и сохранять изменение Δϕ углового положения, зарегистрированное на датчике 15 углового положения, как функцию создаваемого двигателем 14 крутящего момента.

Проверка на наличие неисправностей может повторяться циклически, предпочтительно в конкретной фазе каждого полетного цикла, например в начале полетного цикла на земле до взлета и/или в конце полетного цикла после посадки и опять же на земле. Таким образом, проверка может выполняться в фазе полетного цикла, в которой отказ винтового привода 3 не критичен, и в рамках максимально коротких операций технического обслуживания.

Для документирования состояния винтового привода 3 можно сравнивать друг с другом записанные и сохраненные данные, полученные в результате последовательно проводившихся проверок на наличие неисправностей, и оценивать тенденции их изменения во времени. Эта мера может использоваться, например, для своевременного обнаружения на резервированном пути 10, 20 нагружения зарождающегося усталостного дефекта или иного постепенно развивающегося дефекта (например, увеличивающегося люфта в зацеплении зубчатых колес) и устранения дефекта, прежде чем он приведет к явному отказу.

Предлагаемое в изобретении решение по обнаружению неисправностей позволяет использовать датчики, уже имеющиеся в системе механизации крыла, благодаря чему можно обойтись без дополнительного удорожания и усложнения конструкции. Также, отсутствие дополнительных компонентов означает отсутствие дополнительных потенциальных источников неисправностей. Предлагаемый в изобретении способ обнаружения неисправностей может быть реализован программными средствами в уже предусмотренном устройстве управления и обработки сигналов. Обнаружение возможной неисправности может осуществляться в каждом полетном цикле в определенный момент времени или несколько моментов времени. Изобретение позволяет также выполнять операции по ремонту и техническому обслуживанию целенаправленно.

1. Способ обнаружения неисправностей на пути нагружения винтового привода (3), предназначенного для приведения в действие аэродинамической поверхности (1, 2), прежде всего элемента механизации крыла летательного аппарата, и выполненного с резервированным путем нагружения, образованным винтом (11) и вторичным соединительным звеном (21), которые соединены друг с другом с фиксацией от проворачивания за винтовой парой по направлению силового потока и связаны с приводимой в действие аэродинамической поверхностью (1, 2) и которым перед винтовой парой по направлению силового потока поставлены в соответствие отдельные пути (10, 20) нагружения, из которых первичный путь (10) нагружения содержит первичный винт (11), получающий привод от двигателя (14) и фиксируемый от вращения первичным тормозом (13), а вторичный путь (20) нагружения содержит вторичное внутреннее соединительное звено (21), расположенное, в частности, в первичном винте (11) концентрически с ним и фиксируемое от вращения вторичным тормозом (23), включающий регистрацию и оценку выходных сигналов, характеризующих угловое положение винта (11) и генерируемых по меньшей мере одним датчиком (15) углового положения, связанным с первичным винтом (11) перед винтовой парой по направлению силового потока, отличающийся тем, что вторичное соединительное звено (21) фиксируют от вращения посредством вторичного тормоза (23) и при выключенном первичном тормозе (13) прикладывают к резервированному пути (10, 20) нагружения заданный крутящий момент от двигателя (14), удерживая при этом вторичное соединительное звено (21) зафиксированным посредством вторичного тормоза (23), и в случае регистрации на датчике (15) углового положения, связанном с первичным винтом (11), изменения углового положения, находящегося за пределами диапазона допустимых значений, заданного для исправного винтового привода, это расценивают как обнаружение неисправности.

2. Способ по п.1, отличающийся тем, что к резервированному пути (10, 20) нагружения прикладывают различные заданные крутящие моменты, а изменения углового положения, зарегистрированные на датчике (15) углового положения, связанном с первичным винтом (11), сравнивают с соответствующими различными диапазонами допустимых значений, заданными для исправного винтового привода.

3. Способ по п.2, отличающийся тем, что к резервированному пути (10, 20) нагружения прикладывают ступенчато повышаемый крутящий момент.

4. Способ по п.2, отличающийся тем, что к резервированному пути (10, 20) нагружения прикладывают непрерывно повышаемый крутящий момент.

5. Способ по п.1, отличающийся тем, что к резервированному пути (10, 20) нагружения прикладывают заданные крутящие моменты последовательно в обоих направлениях вращения.

6. Способ по п.1, отличающийся тем, что изменение углового положения, зарегистрированное на датчике (15) углового положения, связанном с первичным винтом (11), записывают как функцию данных, характеризующих создаваемый двигателем (14) крутящий момент, и сохраняют.

7. Способ по п.1, отличающийся тем, что проверку на наличие неисправностей повторяют циклически.

8. Способ по п.7, отличающийся тем, что проверку на наличие неисправностей выполняют в начале полетного цикла на земле до взлета.

9. Способ по п.7, отличающийся тем, что проверку на наличие неисправностей выполняют в конце полетного цикла на земле после посадки.

10. Способ по п.8 в сочетании с п.6, отличающийся тем, что записанные и сохраненные данные нескольких различных проверок на наличие неисправностей сравнивают друг с другом и анализируют.

11. Устройство для обнаружения неисправностей на пути нагружения винтового привода (3), предназначенного для приведения в действие аэродинамической поверхности (1,2), прежде всего элемента механизации крыла летательного аппарата, и выполненного с резервированным путем нагружения, образованным винтом (11) и вторичным соединительным звеном (21), которые соединены друг с другом с фиксацией от проворачивания за винтовой парой по направлению силового потока и связаны с приводимой в действие аэродинамической поверхностью (1, 2) и которым перед винтовой парой по направлению силового потока поставлены в соответствие отдельные пути (10, 20) нагружения, из которых первичный путь (10) нагружения содержит первичный винт (11), получающий привод от двигателя (14) и фиксируемый от вращения первичным тормозом (13), а вторичный путь (20) нагружения содержит вторичное внутреннее соединительное звено (21), расположенное, в частности, в первичном винте (11) концентрически с ним и фиксируемое от вращения вторичным тормозом (23), причем устройство включает в себя по меньшей мере один датчик (15) углового положения, предусмотренный у первичного винта (11) перед винтовой парой по направлению силового потока для генерирования выходных сигналов, характеризующих угловое положение винта (11), и устройство (30) управления и обработки сигналов, связанное по меньшей мере с двигателем (14), первичным тормозом (13) и первичным датчиком (15) углового положения и выполненное с возможностью регистрации и анализа выходных сигналов, характеризующих угловое положение по меньшей мере первичного винта (11), отличающееся тем, что устройство (30) управления и обработки сигналов содержит функцию обнаружения неисправностей, обеспечивающую включение вторичного тормоза (23) для фиксации вторичного соединительного звена (21) от вращения, выключение первичного тормоза (13) и приложение от двигателя (4) к резервированному пути (10, 20) нагружения заданного крутящего момента на проворачивание первичного винта (11) при фиксации вторичного соединительного звена (21) вторичным тормозом (23), регистрацию изменения углового положения посредством первичного датчика (15) углового положения и выдачу выходного сигнала, указывающего на обнаружение неисправности, если датчиком (15) углового положения зарегистрировано изменение углового положения, находящееся за пределами диапазона допустимых значений, заданного для исправного винтового привода.

12. Устройство по п.11, отличающееся тем, что устройство (30) управления и обработки сигналов обеспечивает приложение к резервированному пути (10, 20) нагружения различных заданных крутящих моментов и сравнение изменений углового положения, зарегистрированных на датчике (15) углового положения, связанном с первичным винтом (11), с соответствующими различными диапазонами допустимых значений, заданными для исправного винтового привода.

13. Устройство по п.12, отличающееся тем, что устройство (30) управления и обработки сигналов обеспечивает приложение к резервированному пути (10. 20) нагружения ступенчато повышаемого крутящего момента.

14. Устройство по п.12, отличающееся тем, что устройство (30) управления и обработки сигналов обеспечивает приложение к резервированному пути (10, 20) нагружения непрерывно повышаемого крутящего момента.

15. Устройство по п.11, отличающееся тем, что устройство (30) управления и обработки сигналов обеспечивает последовательное приложение к резервированному пути (10, 20) нагружения заданных крутящих моментов в обоих направлениях вращения.

16. Устройство по п.11, отличающееся тем, что устройство (30) управления и обработки сигналов обеспечивает запись и сохранение изменения углового положения, зарегистрированного на датчике (15) углового положения, связанном с первичным винтом (11), как функции данных, характеризующих создаваемый двигателем (14) крутящий момент.

17. Устройство по п.11, отличающееся тем, что устройство (30) управления и обработки сигналов обеспечивает циклическое выполнение проверок на наличие неисправностей.

18. Устройство по п.17, отличающееся тем, что устройство (30) управления и обработки сигналов обеспечивает выполнение проверки на наличие неисправностей в начале полетного цикла на земле до взлета.

19. Устройство по п.17, отличающееся тем, что устройство управления и обработки сигналов обеспечивает выполнение проверки на наличие неисправностей в конце полетного цикла на земле после посадки.

20. Устройство по п.18 в сочетании с пп.16 и 17, отличающееся тем, что устройство (30) управления и обработки сигналов выполнено с возможностью сравнения и анализа записанных и сохраненных данных нескольких различных проверок на наличие неисправностей.