Автоматизированная установка переработки попутного нефтяного газа в конверсионный газ улучшенного состава

Иллюстрации

Показать всеИзобретение относится к области химии. Автоматизированная установка состоит из трубчатого конвертора 1, расходной емкости 2, теплообменников 3 и 4, парогенератора 5, отсечных клапанов 11-15, компрессоров 16 и 19, вытяжного вентилятора 22, струйного смесителя 25, трехходового клапана 26, насоса-дозатора 27. Двигатели 17, 20, 23 и 28 компрессоров, вытяжного вентилятора и насоса-дозатора снабжены статическими преобразователями частоты 18, 21, 24 и 29. Установка оснащена датчиками температуры 33-45, давления 46-55, расхода 56-61, уровня 62, диэлькометрами 63-66 и кондуктометром 67. Управление установкой реализовано с помощью распределенно-интегрированной системы, состоящей из персонального компьютера и микропроцессорного контроллера, которые по информационным каналам и каналам управляющих воздействий соединены между собой параллельно. Выходы с микропроцессорного контроллера направлены к приводам отсечных и трехходового клапанов и к статическим преобразователям частоты. Изобретение позволяет улучшить состав газа с реализацией рациональных и безаварийных режимов управления, а также улучшить энергетические и экологические показатели. 2 ил., 1 табл.

Реферат

Изобретение относится к области нефтехимии и касается, в частности, утилизации попутного нефтяного газа (ПНГ) как побочной продукции нефтяных скважин на месторождениях путем его химической переработки в конверсионный газ улучшенного состава с повышенным содержанием водорода, метана и других ценных горючих компонентов, которое может найти широкое применение на нефтепромыслах для обеспечения высококачественным топливом газопоршневых установок (ГПУ), вырабатывающих электроэнергию и тепло для своих собственных и бытовых нужд.

Известно очень большое количество установок по переработке ПНГ, каждая из которых используется в зависимости от состава ПНГ, получаемого его объема, режима эксплуатации, а также достигнутым уровнем научно-технического прогресса к данному моменту времени в данной области техники.

| 1. Патенты | |||

| Страна | Номер | Страна | Номер |

| SU: | 181215 A, 06.06.1966; | RU: | 2278101 C2, 20.06.2006; |

| 323420 A, 14.02.1972; | 2284983 C1, 10.10.2006; | ||

| 732637 A, 05.05.1980; | 2330058 C1, 27.07.2008; | ||

| 767474 A, 30.09.1980; | 2340841 C1, 10.12. 2008; | ||

| 1323562 A, 15.07.1987. | 2362760 C1, 27.07.2009. | ||

| RU: | 2007379 C1, 15.02.1994; | US: | 4115086, 19.09.1978; |

| 2046931 C1, 27.10.1995; | 4499324 A, 12.02.1985; | ||

| 2096433 C1, 20.11.1997; | 6405561, 18.06.2002; | ||

| 2130960 C1, 27.05.1999; | 6653509 B2, 19.09.2002; | ||

| 2130961 C1, 27.05.1999; | 6713519 B2, 30.03.2004. | ||

| 2143417, 27.12.1999; | GB: | 416497 A, 17.02.1937; | |

| 2172331 C1, 27.08.2001; | 916785 A, 30.01.1963; | ||

| 2188846 C1, 10.09.2002; | 2150593 A, 03.07.1985. | ||

| 2226543 C2, 10.04.2003; | FR: | 1495524 A, 22.09.1967; | |

| 2239644 C2, 20.04.2004; | 2571129, 04.04.1986. | ||

| 2240978 C2, 27.11.2004; | JP: | 254447 A, 19.09.2000. | |

| 2254322, 20.06.2005; | WO: | 2000/001558 A, 23.03.2000; | |

| 2258691, 20.08.2005; | 2005/073346 A1, 11.08.2005. |

2. Научно-техническая литература.

2.1. Книги:

- Научные основы разработки нефтяных месторождений. М.-Л.: Гостоптехиздат. 1948 - 416 с.

- Справочная книга по добыче нефти / под ред. Ш.К.Гиматудинова. М.: Недра. 1974-703 с.

- Богомолов А.И. и др. Химия нефти и газа. Учебное пособие для вузов. 3-е изд. СПб.: Химия, С-Петерб. отд-ние, 1995, - 448 с.

- Газохимия в XXI веке. Проблемы и перспективы. Труды московского семинара по газохимии 2000 - 2002. М. Изд.-во «Нефть и газ» 2003 - 278 с.

- Галикеев А.Р. и др. Технология термокаталитической переработки попутных нефтяных газов. - Уфа: Изд-во УГНТУ, 2001 - 125 с.

- Каменских И.А. и др. Процессы и аппараты нефтяной и газовой промышленности. Тюмень: Изд-во Нефтегаз. ун-та. 2002 - 192 с.

- Андреев Е.Б и др. Технические средства систем управления технологическими процессами в нефтяной и газовой промышленности - М.: РГУ Нефти и газа, 2004. - 272 с.

- Технология, экономика и автоматизация процессов переработки нефти и газа // Под ред. Ахметова С.А. - М.: Химия, 2005 - 735 с.

- Веревкин А.П. и др. Автоматизация технологических процессов и производств в нефтепереработке и нефтехимии. Уфа, Изд-во Уф. гос. нефт. техн. ун-та, 2005 г - 171 с.

- Теликов Н.М. и др. Технология переработки угля нефти и газа. С-Петербург, Изд-во Горн. ин-та, 2008 г. - 87 с.

2.2. Журналы:

- Нефтегазовая вертикаль, №9,2006, с.50-59 // Леонард Р. Истощение нефтяных запасов и грядущая эпоха природного газа.

Одним из аналогов данного изобретения является патент RU №2330058 C1, МПК C10G 9/38, публ. 27.07.2008 «Способ переработки попутных нефтяных газов» с реализацией его на соответствующей установке. Последняя содержит сепараторы, отстойники, дожимной насос, нагревательную печь, камеру окисления, пиролизную камеру, регуляторы расхода газа и высокотемпературного теплоносителя.

Недостатками приведенной установки являются:

- большая энергоемкость;

- технологическая сложность установки;

- неполная утилизация ПНГ с целью получения газа улучшенного состава;

- низкий уровень автоматизации установки, что снижает эффективность управления.

В патенте RU №2340841 C1, МПК F25J 3/02, публ. 10.12.2008 «Способ переработки попутного нефтяного газа и установка для его осуществления» приведен еще один аналог по технологии переработки нефтяных газов с целью получения продуктов, характеристики которых позволяют использовать их в качестве топлива без дальнейшей переработки.

Недостатками его считаются:

- потребность в криогенном модуле для низкотемпературной конденсации нефтяных газов, что значительно увеличивает энергозатраты;

- наличие несколько последовательно соединенных сепараторов, ректификационной колонны усложняет эксплуатацию установки.

Наиболее близкий аналог к предлагаемому изобретению раскрывается в патенте RU 2226543 С2, МПК C10G 35/04, публ. 2003.04.10. «Установка для проведения термокаталитических процессов переработки ПНГ, газов нефтепереработки, легких фракций бензина и других широких фракций легких углеводородов». Установка содержит узел подготовки сырья, реакторы, печь межступенчатого подогрева сырья, узел подготовки газа регенерации катализатора, систему трубопроводов с запорными устройствами, управление которыми производится командным прибором в соответствии с графиком изменения режимов работы реакторов.

К недостаткам приведенной установки относятся:

- усложненная технологическая схема по переработке ПНГ;

- высокие энергетические и материальные затраты;

- невозможность синтеза газа улучшенного состава;

- низкий уровень информационной обеспеченности процесса;

- отсутствие персонального компьютера (ПК) и микропроцессорного контроллера (МПК) не позволяет реализовать эффективную структуру управления.

Задачей изобретения является улучшение состава газа, вырабатываемого из ПНГ, энергетических и экологических показателей в районе нефтепромыслов, а также обеспечения безаварийности процесса с использованием широкого спектра информационного обеспечения и распределенно-интегрированной системы управления (РИСУ).

Поставленная задача решается как введением новых конструктивных и функциональных элементов, так и изменением характера взаимосвязи между ними.

Сущность изобретения состоит в том, что предложенная автоматизированная установка переработки ПНГ в конверсионный газ улучшенного состава (и далее установка), содержащая реактор, компрессоры с двигателями, теплообменники, отсечные клапаны, трубопроводы, соединяющие технологическую аппаратуру между собой, которая в соответствии с изобретением дополнительно снабжена расходной емкостью с водой, струйным смесителем, насосом-дозатором подачи воды к теплообменникам, трехходовым клапаном перераспределения подачи попутного нефтяного газа между верхним входным патрубком и активным входом струйного смесителя, при этом расходная емкость с водой снабжена двумя отсечными клапанами, расположенными на входном патрубке крышки и выходном патрубке днища, насос-дозатор на напорной линии снабжен дроссельным клапаном, теплообменники по водяному контуру соединены последовательно, где последний теплообменник выполнен в виде парогенератора, пар из которого направлен к пассивному контуру струйного смесителя, при этом двигатели компрессоров, вытяжного вентилятора и насоса-дозатора оснащены статическими преобразователями частоты (СПЧ), реактор выполнен в виде трубчатого конвертора, состоящего из трубного и межтрубного пространств с входными и выходными патрубками, соединенными через отсечные клапаны с соответствующими трубопроводами, причем струйный смеситель предназначен для смешения пара с частью попутного нефтяного газа, подаваемого по активному контуру перед входом через отсечной клапан в трубное пространство трубчатого конвертора, а трехходовой клапан установлен для перераспределения потока попутного нефтяного газа между входом в верхний патрубок через отсечной клапан в межтрубное пространство трубчатого конвертора и входом в активный контур струйного смесителя и предназначен для стабилизации температуры реагирующей смеси в трубном пространстве, напорный участок компрессора подачи сжатого воздуха оснащен датчиками давления, температуры и расхода, на напорном участке компрессора подачи попутного нефтяного газа размещены датчики температуры и давления, а на напорном участке вытяжного вентилятора установлены датчики расхода и давления, напорные участки компрессора подачи попутного нефтяного газа, вытяжного вентилятора с отработанным газом, выходного трубопровода с конверсионным газом и трубчатый конвертор снабжены диэлькометрами, расходная емкость с водой оснащена датчиками температуры, уровня и электропроводности, выходной трубопровод конверсионного газа снабжен датчиками температуры, давления и расхода, выходные трубопроводы трехходового клапана оснащены датчиками расхода, выходной нижний трубопровод трубчатого конвертора снабжен датчиком давления, на трубопроводе подачи воды после дроссельного клапана установлены датчики давления и расхода, теплообменники и парогенератор по входным и выходным участкам оснащены датчиками температуры, выходной боковой трубопровод отработанного газа из межтрубного пространства трубчатого конвертора и выходной трубопровод с паром от парогенератора снабжены датчиками давления, а сама структура автоматизации выполнена в виде распределенно-интегрированной системы управления, состоящей из персонального компьютера и микропроцессорного контроллера, соединенных по информационным и управляющим каналам между собой параллельно, выходы с датчиков контролируемых параметров связаны с входами персонального компьютера и микропроцессорного контроллера, а выходы с микропроцессорного контроллера соединены параллельно с приводами отсечных и трехходового клапанов, с СПЧ и с входами персонального компьютера.

Проведенный сопоставительный анализ заявленного изобретения с ближайшим аналогом позволил установить, что установка отличается принципом действия, конструктивным и базовым исполнением, использованием широкого спектра информационного обеспечения и применением гибкой РИСУ, что полностью соответствует критерию «изобретательский уровень».

При поиске же совокупности признаков, тождественных всем признаком данного изобретения, присутствующих в приведенных выше аналогах и известных из других источников патентной и научно-технической литературы, недопустимых соответствий не обнаружено, что подтверждает наличие критерия «новизна» в заявленном изобретении.

В порядке же обоснования соответствия данного изобретения критерию «промышленная применимость» приводим следующие доказательства.

1. По мере истощения нефтяных запасов во всем мире очевидную актуальность приобретает разработка промышленных установок по переработке ПНГ в конверсионный газ улучшенного состава для 100% использования в ГПУ.

Поскольку нефтедобыча отличается высокой энергоемкостью, а с 1 т нефти в зависимости от ее состава и качества можно получить от 25 м3 до 800 м3 ПНГ, весьма целесообразно производить полную утилизацию ПНГ со 100% его вовлечением в хозяйственный оборот для выработки электроэнергии и получения тепла.

Необходимо также учитывать особенности эксплуатации нефтепромыслов, а именно: удаленность большинства из них от центров газоперерабатывающей промышленности, отсутствие транспортной инфраструктуры и временный характер обустройства месторождений; это требует выполнения обязательных условий при разработке нефтепромыслов по обеспечению полной утилизации ПНГ в силу энергетических и экологических показателей.

2. Переработка этана, пропана и других низших гомологов метана, присутствующих в ПНГ, в конверсионный газ улучшенного состава связана с тем, что она позволяет использовать его в качестве полноценного топлива для питания ГПУ без всякой потребности наличия жидкого топлива в качестве запального. Разделение же ПНГ на составляющие компоненты нецелесообразно ввиду существенной энергоемкости данного процесса.

3. ПНГ - это смесь углеводородных и других газов, находящаяся в нефтяных залежах. Объем ПНГ в м3, приходящийся на 1 т добытой нефти, может составлять от 1-2 до 1000 м3 и определяется условиями формирования и залегания нефтяных месторождений. Основными составляющими ПНГ являются предельные углеводороды - гомологи метана. С учетом того, что суммарное содержание тяжелых фракций углеводородов (С5+), инертного газа (N2) и углекислого газа (CO2) не превышает 8%, для приближенной оценки качества ПНГ достаточно ограничиться контролем состава по четырем первым гомологам метана (метан - CH4, этан - C2H6, пропан - C3H3, бутан - C4H10). Указанные гомологи метана отличаются различными значениями диэлектрической проницаемости (см. таблицу). Измеряя этот параметр, можно контролировать изменение состава и концентрацию ПНГ и диагностировать, таким образом, причины возникновения усиленной детонации двигателей.

| Диэлектрическая проницаемость элементарных, углекислородного и углеводородных газов ПНГ | ||

| Наименование газа | Структурная формула | Относительная диэлектрическая проницаемость |

| Водород | H2 | 1,001 |

| Кислород | O2 | 1,005 |

| Азот | N2 | 1,008 |

| Двуокись углерода | CO2 | 1,010 |

| Метан | CH4 | 1,702 |

| Этан | C2H6 | 1,748 |

| Пропан | C3H8 | 1,786 |

| Бутан | C4H10 | 1,823 |

| Пентан | C6H12 | 1,844 |

| Гексан | C6H14 | 1,891 |

4. При горении факелов ПНГ на нефтепромыслах драгоценный кислород, выработанный растениями за продолжительное время, сгорает за считанные часы, не произведя никакой полезной работы. Образовавшиеся при этом ядовитые газы и сажа разносятся ветром на тысячи километров, нанося ощутимый экологический вред окружающей среде в планетарном масштабе.

5. Процесс превращения ПНГ в конверсионный газ улучшенного состава происходит при температурах, не превышающих 600°C, и давлении 0,12…0,15 МПа при поверхностном контакте с никельсодержащим катализатором.

6. Использование кондуктометра позволяет контролировать качество воды (степень загрязнения), предназначенного для выработки пара, по ее электропроводности, так как электропроводность очищенной воды равна 1·10-7 См/м, а электропроводность загрязненной воды составляет 1·101 См/м. Использование очищенной воды повышает качество конверсионного газа.

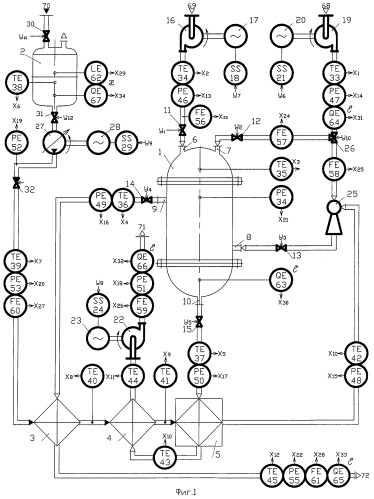

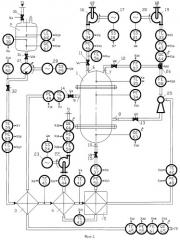

Содержание изобретения поясняется следующими графическими материалами:

- функциональной схемой автоматизированной установки переработки ПНГ в конверсионный газ улучшенного состава - фиг.1;

- структурной схемой РИСУ автоматизированной установки - фиг.2.

Буквенно-цифровыми индексами на фиг.1 и 2 приняты следующие обозначения каналов связи:

X1-X34 - выходные и входные информационные каналы, поступающие от датчиков контролируемых параметров к РИСУ;

Y1-Y12 - выходные и входные каналы управляющих воздействий, поступающие от РИСУ к приводам отсечных и трехходового клапанов, а также к СПЧ двигателей компрессоров, вытяжного вентилятора и насоса-дозатора.

На фиг.1 представлена функциональная схема автоматизированной установки переработки ПНГ в конверсионный газ улучшенного состава. Она состоит из следующей технологической аппаратуры и функциональных элементов средств автоматизации.

Установка переработки ПНГ в конверсионный газ улучшенного состава с повышенным содержанием водорода, метана и других ценных горючих компонентов включает в себя трубчатый конвертор 1, состоящий из трубного и межтрубного пространств (основной реактор синтеза ценных компонентов конверсионного газа непрерывного действия), расходную емкость 2 с водой, теплообменники: 3 - охлаждения конверсионного газа, 4 - подогрева воды отработанными газами и 5 - парогенератор, последовательно соединенные между собой по воднопаровому контуру. Трубчатый конвертор 1 оснащен следующими патрубками, соединенными соответствующими трубопроводами с остальной аппаратурой: входными: верхними: 6 - подачи сжатого воздуха и 7 - подачи ПНГ в верхнюю зону трубного пространства; боковым нижним 8 - подачи смеси ПНГ и пара в нижнюю зону трубного пространства; выходными: боковым верхним 9 - выхода конверсионного газа из верхней зоны трубного пространства, нижним 10 - выхода отработанного газа из нижней зоны межтрубного пространства. К каждому патрубку через трубопровод присоединен соответствующий отсечной клапан: 11, 12, 13, 14 и 15. Компрессор 16, предназначенный для подачи сжатого воздуха через отсечной клапан 11 в верхний патрубок 6 трубчатого конвертора 1, снабжен двигателем 17, управляемым СПЧ 18. Компрессор 19, предназначенный для подачи сжатого ПНГ в верхний патрубок 7 через отсечной клапан 12 трубчатого конвертора 1, оснащен двигателем 20, управляемым СПЧ 21.

Выход отработанного газа из теплообменника 4 соединен с вытяжным вентилятором 22, снабженным двигателем 23, управляемым СПЧ 24.

Для смешения части ПНГ, направленного через отсечной клапан 13 к нижнему патрубку 8 трубчатого конвертора 1, с паровой фазой на выходе из парогенератора 5 предназначен струйный смеситель 25, выполняющий функцию инжекционного насоса, у которого по активному контуру осуществлена подача ПНГ, а по пассивному - реализовано поступление пара.

Для перераспределения потока ПНГ между верхним патрубком 7 трубчатого конвертора 1 и струйным смесителем 25 использован трехходовой клапан 26.

Расходная емкость 2 снабжена: насосом-дозатором 27 подачи воды к теплообменнику 3, с двигателем 28, управляемым СПЧ 29.

Расходная емкость 2 оснащена отсечными клапанами: 30, установленным на крышке для заполнения ее водой, и 31, установленным в днище для подачи воды к насосу-дозатору 27, выходной патрубок которого снабжен дроссельным клапаном 32 для созданий противодавления в системе и предотвращения обратного потока.

На установке переработки ПНГ контролируют целый ряд параметров с регистрацией их значений.

Температуру - посредством следующих датчиков в следующих местах:

33 - ПНГ на выходе компрессора 19, 34 - сжатого воздуха на выходе компрессора 16;

35 - температуру газовой смеси в трубном пространстве конвертора 1;

36 - конверсионного газа на выходе из верхнего бокового патрубка 9 через отсечной клапан 14 трубчатого конвертора 1;

37 - отработанного газа на выходе из нижнего патрубка 10 через отсечной клапан 15 трубчатого конвертора 1;

38 - воды в расходной емкости 2;

39 - воды, подаваемой в теплообменник 3;

40 и 41 - воды между теплообменниками 3 и 4;

42 - пара на выходе из парогенератора 5;

43 - отработанного газа на выходе парогенератора 5;

44 - отработанного газа на выходе теплообменника 4;

45 - конверсионного газа в выходном газопроводе.

Давление - посредством следующих датчиков в следующих местах:

46 - в напорной линии подачи сжатого воздуха к верхнему патрубку 6 трубчатого конвертора 1;

47 - в напорной линии подачи ПНГ к трехходовому клапану 26;

48 - пара на выходе из парогенератора 5 к струйному смесителю 25;

49 - на выходе конверсионного газа после отсечного клапана 14 из верхнего бокового патрубка 9 трубчатого конвертора 1;

50 - на выходе отработанного газа из нижнего патрубка 10 после отсечного клапана 15 трубчатого конвертора 1;

51 - на напорном участке вытяжного вентилятора - 22;

52 - на напорном участке насоса-дозатора 27;

53 - после дроссельного клапана 32;

54 - в трубном пространстве трубчатого конвертора 1;

55 - в выходном газопроводе конверсионного газа.

Расход - посредством следующих датчиков в следующих местах:

56 - сжатого воздуха на выходе компрессора 16;

57 - ПНГ на входе в верхний патрубок 7 трубчатого конвертора 1;

58 - ПНГ на входе в струйный смеситель 25;

59 - на напорном участке вытяжного вентилятора 22;

60 - на напорном участке насоса-дозатора 27;

61 - в выходном газопроводе конверсионного газа.

Уровень воды в расходной емкости 2 - посредством датчика уровня 62.

Качественные параметры воды и газовой фазы - посредством следующих датчиков в следующих местах:

диэлькометра 63 - отработанного газа на выходе из трубного пространства трубчатого конвертора 1;

диэлькометра 64 - ПНГ на выходе компрессора 19;

диэлькометра 65 - в выходном газопроводе конверсионного газа;

диэлькометра 66 - отработанного газа на напорном участке вытяжного вентилятора 22;

кондуктомера 67 - электропроводность воды в расходной емкости 2.

Треугольными стрелками обозначены следующие технологические потоки: 68 - ПНГ; 69 - воздух; 70 - вода; 71 - отработанный газ; 72 - конверсионный газ.

Структурная схема РИСУ, представленная на фиг.2, состоит из ПК 73, предназначенного для сбора, обработки, хранения и анализа полученных данных по информационным каналам (X1-Х34), а также реализации тех же функций, но уже по величине сигналов управляющих воздействий (У1-У12), вырабатываемых в МПК 74 на основании запрограммированных в нем алгоритмов. И по информационным каналам, и по каналам управляющих воздействий ПК 73 и МПК 74 соединены между собой параллельно.

Установка функционирует следующим образом.

В межтрубное пространство трубчатого конвертора через отсечные клапаны 11 и 12, входные верхние патрубки 6 и 7 поступает ПНГ и сжатый воздух, химическая реакция между которыми является сильно экзотермической. А в трубное пространство трубчатого конвертора, заполненного никельсодержащим катализатором, через отсечной клапан 13 и входной боковой нижний патрубок 8 поступает смесь ПНГ и пара. Вследствие этого и при наличии подвода тепла в трубах происходит превращение ПНГ в конверсионный газ улучшенного состава, составляющими которого являются смесь водорода (30%), метана (60%) и окиси углерода (10%). Азот и его окислы в конверсионном газе отсутствуют, что является существенным преимуществом данной установки.

На установке регулируют следующие параметры:

- температуру реагирующей смеси ПНГ и водяного пара в трубном пространстве по информационному сигналу Х3 с датчика температуры 35, поступающему на МПК 74, с выработкой в нем управляющего воздействия У10 на привод трехходового клапана 26;

- расход сжатого воздуха, подаваемый компрессором 16 через отсечной клапан 11 и верхний патрубок 6 в межтрубное пространство трубчатого конвертора 1, по информационному каналу Х23 с датчика расхода 56 к МПК 74 с выработкой в нем управляющего воздействия по каналу У7 на СПЧ 18, связанный с двигателем 17 компрессора 16;

- расход ПНГ, подаваемого частично через отсечной клапан 12 в верхний патрубок 7 межтрубного пространства трубчатого конвертора 1 и частично через струйный смеситель 25, отсечной клапан 13 и боковой патрубок 8 в трубное пространство трубчатого конвертора, по суммарному информационному сигналу по соответствующим каналам Х24-Х25 с датчиков расхода 57 и 58 на МПК 74 с выработкой в нем управляющего воздействия по каналу У6 на СПЧ 21, связанный с двигателем 20 компрессора 19;

- расход воды, подаваемой к теплообменнику 3, по информационному сигналу X27 с датчика расхода 60, поступающему на МПК 74, с выработкой в нем управляющего воздействия по каналу У9 на СПЧ 29, связанный с двигателем 28 насоса-дозатора 27;

- подачу воды в расходную емкость 2 по информационному сигналу X29 с датчика уровня 62, поступающему в МПК 74, с выработкой в нем управляющего воздействия по каналу У11 на привод отсечного клапана 30 на его открытие (в режиме заполнения расходной емкости) и с последующим воздействием при полном заполнении расходной емкости на привод этого клапана на его закрытие и по каналу управляющего воздействия У12 на привод отсечного клапана 31 на его открытие по команде с МПК 74;

- давление в напорной линии вытяжного вентилятора 22 по информационному сигналу X18 с датчика давления 51, поступающему в МПК 74, с выработкой в нем управляющего воздействия по каналу У8 на СПЧ 24, связанный с двигателем 23 вытяжного вентилятора 22.

На установке управляют отсечными клапанами 11, 12 и 13 на их закрытие для отсечки подачи ПНГ и сжатого воздуха в трубное и межтрубное пространство трубчатого конвертора в случае аварийного повышения температуры (свыше 700°C) или роста давления (свыше 1, 5 кПа) по информационным каналам X3 и X21 с датчиков температуры 35 и давления 54, связанных со входами МПК 74, с выработкой в нем соответствующих управляющих воздействий по каналам Y1 и Y2 и Y3, поступающих на приводы соответствующих отсечных клапанов 11, 12 и 13, а по каналам Y6 и Y7 и Y9 - на СПЧ 18, 21 и 29 на останов двигателей 17, 20 и 28 компрессоров 16, 19 и насоса-дозатора 27.

Технический результат

Разработанная установка позволяет перерабатывать ПНГ в конверсионный газ улучшенного состава с повышенным содержанием водорода (30%), метана (60%) и окиси углерода (10%) и полным отсутствием азота. Наличие РИСУ с широким спектром информационного обеспечения дает возможность реализовать наиболее рациональные режимы управления в зависимости от состава ПНГ. Наличие отсечных клапанов обеспечивает безаварийные режимы работы трубчатого конвертора. Полная утилизация ПНГ способствует улучшению энергетических и экологических показателей в районе нефтепромыслов.

Экономический эффект

Экономический эффект, полученный от реализации данной установки, складывается из следующих составляющих.

1. Нет необходимости строительства больших стационарных предприятий по утилизации ПНГ.

2. Возможность введения в эксплуатацию малых нефтепромыслов.

3. Значительное снижение затрат на энергоснабжение (до 40%) за счет применения СПЧ двигателей компрессоров, вытяжного вентилятора и насоса-дозатора.

4. Не требуется значительных инвестиций по сооружению линий электропередачи и инженерных сетей для обеспечения постоянного энерго- и теплоснабжения разрабатываемых новых нефтепромыслов.

5. Способствует 100% выполнению условий лицензионных соглашений по утилизации ПНГ при разработке новых нефтепромыслов.

Автоматизированная установка переработки попутного нефтяного газа в конверсионный газ улучшенного состава, содержащая реактор, компрессоры с двигателями, теплообменники, отсечные клапаны, трубопроводы, соединяющие технологическую аппаратуру между собой, отличающаяся тем, что она дополнительно снабжена расходной емкостью с водой, струйным смесителем, насосом-дозатором подачи воды к теплообменникам, трехходовым клапаном, при этом расходная емкость с водой снабжена двумя отсечными клапанами, расположенными на входном патрубке крышки и выходном патрубке днища, насос-дозатор на напорной линии снабжен дроссельным клапаном, теплообменники по водяному контуру соединены последовательно, где последний теплообменник выполнен в виде парогенератора, пар из которого направлен к пассивному контуру струйного смесителя, при этом двигатели компрессоров, вытяжного вентилятора и насоса-дозатора оснащены статическими преобразователями частоты, реактор выполнен в виде трубчатого конвертора, состоящего из трубного и межтрубного пространств с входными и выходными патрубками, соединенными через отсечные клапаны с соответствующими трубопроводами, причем струйный смеситель предназначен для смешения пара с частью попутного нефтяного газа, подаваемого по активному контуру, с подачей полученной газовой смеси через отсечной клапан и нижний боковой патрубок в трубное пространство трубчатого конвертора, а трехходовой клапан осуществляет перераспределение потока попутного нефтяного газа между входом в верхний патрубок через отсечной клапан в межтрубное пространство трубчатого конвертора и входом в активный контур струйного смесителя и предназначен для стабилизации температуры реагирующей смеси в трубном пространстве, которое оснащено датчиками температуры и давления, напорный участок компрессоров подачи сжатого воздуха и попутного нефтяного газа оснащены датчиками температуры и давления, а на напорном участке вытяжного вентилятора установлены датчики расхода и давления, напорные участки компрессора подачи попутного нефтяного газа, вытяжного вентилятора с отработанным газом, выходного трубопровода с конверсионным газом и трубное пространство трубчатого конвертора снабжены диэлькометрами, расходная емкость с водой оснащена датчиками температуры, уровня и электропроводности, верхний боковой трубопровод в трубчатом конверторе выхода конверсионного газа и нижний трубопровод в трубчатом конверторе выхода отработанного газа снабжены датчиками давления, выходные трубопроводы трехходового клапана оснащены датчиками расхода, на трубопроводе подачи воды после дроссельного клапана установлены датчики давления и расхода, теплообменники и парогенератор по входным и выходным участкам оснащены датчиками температуры, а сама структура автоматизации выполнена в виде распределенно-интегрированной системы управления, состоящей из персонального компьютера и микропроцессорного контроллера, соединенных по информационным и управляющим каналам между собой параллельно, выходы с датчиков контролируемых параметров связаны с входами персонального компьютера и микропроцессорного контроллера, а выходы с микропроцессорного контроллера соединены параллельно с приводами отсечных и трехходового клапанов со статическими преобразователями частоты и с входами персонального компьютера.