Способ сушки сыпучих материалов в движущемся внутри вращающегося наклоненного цилиндра потоке

Иллюстрации

Показать всеИзобретение относится к теплотехнической технологии сушки самых разнообразных сыпучих материалов. Изобретение может быть использовано для сушки сыпучих (дисперсных) материалов в строительстве (например, сушка цемента), в производстве строительных материалов (например, песка и доломита в производстве стекла), в сельском хозяйстве (например, сушка зерна), в пищевой промышленности (например, для сушки муки) и для сушки промышленных отходов (например, древесных опилок) и в других, аналогичных отраслях производства. В способе сушки сыпучих материалов в движущемся внутри вращающегося наклоненного цилиндра потоке, в котором материал вместе с цилиндром нагревают внутри цилиндра, цилиндр нагревают снаружи снизу направленным инфракрасным излучением по всей его длине, размещая инфракрасный нагреватель под цилиндром, а сыпучий материал нагревают нагретой внутренней поверхностью цилиндра в контакте конвекцией нагретого этой поверхностью воздуха внутри цилиндра и проникающим сквозь стенку цилиндра излучением одновременно, при этом цилиндр снабжают устройством изменения угла наклона относительно горизонта и высоты относительно основания, а поток сыпучих материалов формируют одним или несколькими подобными или одинаковыми цилиндрами с инфракрасными нагревателями, размещая их один за другим без зазоров в одну линию с одинаковым углом наклона к горизонту, либо один за другим в одной осевой вертикальной плоскости с минимальными зазорами между ними и разными углами наклона к горизонту, причем цилиндры выполняют из нержавеющей стали, содержащей не менее 18% хрома, наружную поверхность цилиндра покрывают термостойкой кремнийорганической краской черного цвета, а соотношение толщины стенки цилиндра к его наружному диаметру задают соотношением 1 к 500, при этом длины цилиндров в потоке устанавливают в два и (или) три метра. Реализация способа позволяет одновременно расширить функциональные возможности (универсальность) сушки сыпучих материалов, значительно уменьшить энергоемкость процесса сушки и обеспечить экологическую чистоту нагрева в процессе сушки. 14 ил.

Реферат

Предлагаемое изобретение относится к теплотехнической технологии сушки и может быть использовано для сушки сыпучих (дисперсных) материалов в строительстве (например, сушка цемента), в производстве строительных материалов (например, стекла), в сельском хозяйстве (например, сушка зерна), в пищевой промышленности (например, для сушки муки) и для сушки промышленных отходов (например, древесных опилок) и в других, аналогичных отраслях производства.

Далее по тексту приняты сокращенные обозначения:

ДТМ - длинномерный тонкослойный материал;

СЦ - сушильный цилиндр;

CM - сыпучий материал;

НИКИ - направленное инфракрасное излучение;

РИКИ - рассеянное инфракрасное излучение;

ИКН - инфракрасный нагреватель;

ИКИ - инфракрасные излучатели;

1.Уровень техники

Известны поточные способы сушки длинномерных тонкослойных материалов (ДТМ) на вращающихся нагреваемых цилиндрах. Основными операциями данных способов являются охват (контакт) ДТМ наружных поверхностей нагретых вращающихся цилиндров, нагрев ДТМ от нагретых поверхностей цилиндров и сушка ДТМ путем отвода из ДТМ испарений. Нагрев наружных поверхностей цилиндров осуществляется посредством непрерывной подачи перегретого пара внутрь цилиндров с одновременным сливом конденсата.

Известны также способы нагрева цилиндров изнутри, для нагрева ДТМ (с целью сушки) наружной поверхностью цилиндров, посредством направленного инфракрасного излучения. В этих способах инфракрасный нагреватель с излучателями размещают внутри каждого цилиндра и подключают к электросети через авторегулятор «напряжение-температура». Управляющий вход авторегулятора подключают к датчику температуры наружной поверхности цилиндра.

Во всех известных способах сушки ДТМ на цилиндрах поток ДТМ при сушке представляет собой зигзагообразную линию, т.е. траекторию, огибающую два ряда горизонтальных цилиндров, один ряд над другим, установленных в шахматном порядке.

Основным недостатком способов сушки ДТМ на цилиндрах является их функциональная невозможность использования для сушки сыпучих материалов внутри цилиндров.

2. Наиболее близким техническим решением (прототипом) является способ сушки сыпучих материалов (СМ) в движущемся внутри вращающегося наклоненного цилиндра потоке.

В этом способе материал вместе с цилиндром нагревают внутри сушильного барабана конвекцией встречной или попутной струи продуктов сгорания топлива, одновременно удаляя в атмосферу и продукты сгорания, и испарения сыпучих материалов. Сушильный барабан выполняют сварным из цилиндрических секций, из углеродистых сталей, толщиной 40-50 мм, диаметром до 2500 мм, с общей длиной 12-15 м и устанавливают с углом наклона к горизонту в 4°. Сушильный барабан (толстостенный цилиндр) снабжают снаружи вращающим приводом. Для увеличения изгибной жесткости такого цилиндра к нему снаружи приваривают кольцевые ребра жесткости, равномерно по всей его длине.

Поток СМ формируют внутри цилиндра на всей длине 12-15 м в виде перемешивающегося по ходу движения сыпучего материала по наклону винтообразного жгута, за счет трения материала о вращающуюся внутреннюю поверхность цилиндра.

Данный способ позволяет осуществлять нагрев и сушку сыпучих материалов (например, речного песка и доломита в производстве стекла) в движущемся внутри вращающегося наклоненного цилиндра потоке.

В цели предлагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов.

1. Значительное расширение функциональных возможностей.

2. Существенное снижение энергоемкости сушки СМ.

3. Создание экологически чистого нагрева СМ в процессе сушки.

3. Причины, препятствующие получению технических результатов.

Основными причинами, препятствующими эффективному использованию известного способа (прототипа), являются ограниченные функциональные возможности, высокая энергоемкость нагрева СМ в процессе сушки и загрязнение окружающей среды продуктами сгорания топлива.

3.1. Ограниченные функциональные возможности обусловлены тем, что высокие температуры струи продуктов сгорания топлива (вместе с пламенем) на входе в СЦ (1500-800°С) не позволяют высушивать нетермостойкие СМ пищевой промышленности, сельскохозяйственного производства, а также СМ биотехнического производства (например, СМ белковой структуры).

3.2. Высокая энергоемкость сушки СМ в прототипе обусловлена конвективным способом нагрева СМ внутри СЦ и самого СЦ внутри, а также гигантской массой (от 10 до 25 тонн) самого СЦ на всей его длине, прогреть которую весьма проблематично без больших затрат тепловой энергии.

Например, энергия теплопередачи конвекцией (из закона Фурье и уравнений Ньютона-Рихмана и Навье-Стокса):

где α - коэффициент теплопередачи конвекцией;

A - площадь поверхности взаимодействия проточной струи продуктов сгорания топлива с наружной поверхностью СМ в СЦ и с внутренней поверхностью СЦ, свободной от СМ;

t1 и t2 - температуры струи и сыпучего материала;

τ - время нагрева.

Отсюда понятно, что чрезмерная энергоемкость обусловлена и ее затратами на обеспечение высокого давления струи продуктов сгорания топлива, для ее прохождения по всей длине СЦ внутри него (12-15 м). Понятно также, что регулировать t1 в процессе нагрева можно только в ограниченных пределах и не ниже 800°C (температура пламени, например, мазута), поскольку при более низких температурах просто не будет процесса горения (нагрева). Для сушки СМ из белковых структур, например, температура нагрева не должна превышать 40°C.

Избыточная энергоемкость обусловлена и ее затратами на транспортировку продуктов сгорания топлива через дымоотводы.

Избыточная энергоемкость нагрева конвекцией обусловлена также тем, что тепловая энергия в потоке газов лишь частично расходуется на нагрев соприкасающихся поверхностей. Большая часть тепловой энергии в потоке (в струе) остается в потоке и уносится в атмосферу вместе с продуктами сгорания топлива.

3.3. Загрязнение окружающей среды в процессе реализации известного способа (прототипа) происходит из-за выброса продуктов сгорания топлива в атмосферу, в том числе углекислого и угарного газов, копоти и т.п.

4. Признаки прототипа, совпадающие с заявляемым предлагаемым изобретением.

Сушку сыпучих материалов осуществляют в движущемся внутри вращающегося наклоненного цилиндра потоке, в котором сыпучий материал нагревают вместе с цилиндром внутри цилиндра конвекцией встречной или попутной струи продуктов сгорания топлива.

5. Задачами предлагаемого изобретения являются следующие технические результаты.

5.1. Значительное расширение функциональных возможностей способа сушки СМ (универсальность).

5.2. Существенное снижение энергоемкости сушки СМ.

5.3. Экологическая чистота нагрева СМ в процессе сушки.

6. Эти технические результаты в заявляемом способе сушки сыпучих материалов в движущемся внутри вращающегося наклоненного цилиндра потоке, в котором материал вместе с цилиндром нагревают внутри цилиндра, достигаются тем, что цилиндр нагревают снаружи снизу направленным инфракрасным излучением, равномерно по всей его длине, размещая инфракрасный нагреватель под цилиндром, а сыпучий материал нагревают нагретой внутренней поверхностью цилиндра в контакте конвекцией нагретого этой поверхностью воздуха внутри цилиндра и проникающим сквозь стенку цилиндра излучением одновременно, при этом цилиндр снабжают устройством изменения угла наклона относительно горизонта и высоты относительно основания, а поток сыпучих материалов формируют одним или несколькими подобными или одинаковыми цилиндрами с инфракрасными нагревателями, размещая их один за другим без зазоров в одну линию с одинаковым углом наклона к горизонту, либо один за другим в одной осевой вертикальной плоскости с минимальными зазорами между ними и разными углами наклона к горизонту, причем цилиндр выполняют из нержавеющей стали, содержащей не менее 18% хрома, наружную поверхность цилиндра равномерно покрывают термостойкой кремнийорганической краской черного цвета, а соотношение толщины стенки цилиндра к его наружному диаметру задают соотношением 1 к 500, при этом длины цилиндров в потоке устанавливают в два и (или) три метра.

7. Сущность предлагаемого изобретения поясняется чертежами, где

на фиг. 1-14 представлены схемы конструкции устройства, реализующего заявляемый способ, в том числе:

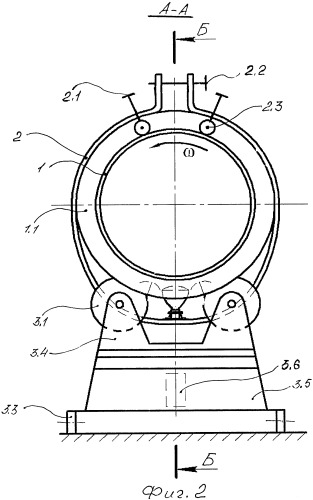

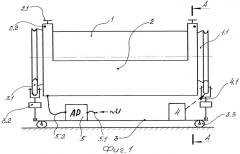

на фиг.1 показана общая схема устройства одного сушильного цилиндра с инфракрасным нагревателем (вид в плане);

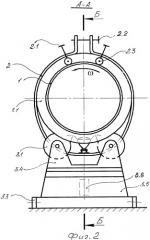

на фиг.2 показана общая схема устройства одного сушильного цилиндра с инфракрасным нагревателем, вид со стороны торца СЦ;

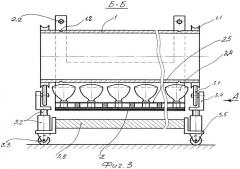

на фиг.3 показана общая схема устройства одного сушильного цилиндра с инфракрасным нагревателем в продольном разрезе;

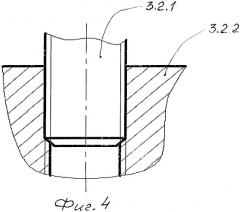

на фиг.4 показана схема регулятора угла наклона СЦ и его высоты относительно основания;

на фиг.5 показана схема передачи СЦ вращательного движения (схема вращающего привода);

на фиг.6 показана схема устройства инфракрасного нагревателя под СЦ;

на фиг.7 показана схема нагрева наружной поверхности СЦ снизу направленным инфракрасным излучением (НИКИ);

на фиг.8 показана схема устройства электропроводных шин с излучателями НИКИ, вид сверху;

на фиг.9 показана схема устройства электропроводных шин с излучателями НИКИ и их электрическое соединение в поперечном разрезе;

на фиг.10 показана схема протекания электрических токов в устройстве электропроводных шин с излучателями НИКИ;

на фиг.11 показана общая схема автоматического управления нагревом СЦ и СМ;

на фиг.12 показана общая схема сушки СМ внутри СЦ;

на фиг.13 показана схема формирования потока СМ одновременно в трех одинаковых СЦ с одинаковыми инфракрасными нагревателями;

на фиг.14 показана схема формирования потока СМ одновременно в трех подобных СЦ с подобными инфракрасными нагревателями.

7.1. Устройство для реализации заявляемого способа включат в себя следующие основные элементы конструкции.

1 - тонкостенный сушильный цилиндр (СЦ) длиной 2 или 3 м (фиг.1-3, 5-7, 12-14). Соотношение толщины стенки СЦ к его наружному диаметру задают соотношением 1:500. Например, при наружном диаметре СЦ 500 мм его создают из листа толщиной 1 мм. При диаметре 1000 мм толщину стенки СЦ задают в 2 мм и т.д. СЦ выполнен из нержавеющей стали, содержащей не менее 18% хрома, например из стали 12Х18Н10Т, которая является весьма доступной. По краям СЦ 1, снаружи, к нему прочно присоединены, например, приварены коаксиально, жесткие (например, из стали) кольца 1.1. Кольца 1.1 снабжены снаружи кольцевыми канавками (на чертежах не обозначены), коаксиальными кольцам 1.1. Наружная поверхность СЦ 1 между кольцами 1.1 покрыта термостойкой кремнийорганической краской черного цвета (на чертежах не обозначена). По краям СЦ 1, снаружи, между кольцами 1.1 на наружной поверхности СЦ 1 выполнены неглубокие кольцевые канавки 1.2 (фиг.3).

2 - кожух (корпус) инфракрасного нагревателя (ИКН), подвешенный посредством например, подшипников 2.3, взаимодействующих с кольцевыми канавками 1.2 СЦ 1, с регулировочными винтами 2.1, охватывающий СЦ 1 снизу, на большей части длины СЦ 1 между кольцами 1.1, с зазором между СЦ 1 и кожухом 2 ИКН (фиг.1-3, 6-14). В верхней части СЦ 1 кожух 2 охватывает СЦ 1 с меньшим и регулируемым винтовыми стяжками 2.2 зазором, чем зазор в нижней части СЦ 1 между СЦ 1 и кожухом 2 (зазоры на чертежах не обозначены). В нижней части кожуха 2 в зазоре между СЦ 1 и кожухом 2 размещены вдоль СЦ 1 три равномерных ряда излучателей НИКИ 2.4 (фиг.2, 3, 6-12), так, что НИКИ излучателей 2.4 направлено радиально на наружную поверхность СЦ 1, а сами излучатели 2.4 размещены с зазором относительно наружной поверхности СЦ 1. В качестве излучателей 2.4 НИКИ используются, например, инфракрасные зеркальные лампы накаливания ИКЗ-175, ИКЗ-250 или ИКЗ-500 потребляемой мощностью соответственно 175, 250 или 500 Вт, производства ФУП РМ «ЛИСМА». Излучатели 2.4 установлены неподвижно в электропроводных шинах 2.5 и 2.6, разделенных и соединенных диэлектрическими перегородками 2.7 (фиг.3, 6-10), верхние 2.5 из которых являются фазными. Шины 2.5 и 2.6 выполнены, например, из полосы дюралюминия, а перегородки 2.7 из текстолита или фторопласта. Нижние шины 2.6 закреплены неподвижно на электропроводном и неподвижном (например, из листа дюралюминия) слое 2.8, который, в свою очередь, закреплен неподвижно на диэлектрическом слое (например, из листа фторопласта) 2.9, неподвижно закрепленном снизу на внутренней поверхности кожуха 2. Неподвижность соединения слоев 2.8 и 2.9, 2.9 и 2 обеспечивается, например, их склеиванием. Шины 2.6 закреплены на слое 2.8 неподвижно, но с возможностью перемещений относительно слоя 2.8 вдоль образующей СЦ 1 в электропроводных направляющих 1.12 (фиг.6, 8, 9), выполненных, например, из дюралюминия. Направляющие 2.12 прочно соединены к слою 2.8, например, заклепками (фиг.8, 9). В шинах 2.5 и 2.6 выполнены равномерно по их длине сквозные соосные отверстия для крепления (фиксации) излучателей НИКИ, т.е. электроламп 2.4. Причем в фазных шинах 2.5 эти отверстия 2.5.1 (фиг.8-10) являются резьбовыми под цоколь патроне E27 или E40, а в шинах 2.6 - коническими (на фиг.8-10 не обозначены) под нижний контакт (на чертежах не обозначен) цоколей Цл излучателей 2.4 НИКИ (фиг.9, 10). В каждой фазной шине 2.5 выполнено, также с одной ее стороны, по одному сквозному отверстию 2.5.2 (фиг.8, 9), посредством которого клемным болтовым соединением Кл (фиг.9) фазные шины 2.5, каждую по отдельности, соединяют электрически с собственным фазным электрическим проводом «a», «b», «c» трехфазной электросети с общим нейтральным проводом, который аналогично присоединяют к электропроводному слою 2.8 (на чертежах не показано). Между рядами излучателей НИКИ 2.4 вдоль образующих СЦ 1, между кольцами 1.1, на общей длине излучателей 2.4 неподвижно установлены отражатели 2.10 (фиг.2, 7), например, выгнутые по дуге окружности в сторону СЦ 1 полосы полированного дюралюминия. Отражатели 2.10 прочно закреплены на ножках 2.11, например, приварены к ним, а ножки 2.11 аналогично и радиально к СЦ 1 приварены к электропроводному слою 2.8.

3 - основание СЦ 1. Основание СЦ 1 выполнено, например, из жесткого продольного (вдоль СЦ 1) горизонтального (например, стального) бруса 3.6 (фиг.1-5) с прочно прикрепленными к нему на концах серединами, жесткие, поперечные (перпендикулярные брусу 3.6), горизонтальные балки 3.5 (балки 3.5, выполненные например, из стального уголка, приварены серединами к брусу 3.6 горизонтально серединами). В каждом из четырех углов рамы, образованной брусом 3.6 и балками 3.5, снизу, к балкам 3.5 прочно присоединены с возможностью вращения колеса 3.3 (с собственными подшипниками и корпусами подшипников, которые на чертежах не показаны). Колесами 3.3 основание 3 СЦ 1 установлено на фундаменте (на чертежах не обозначен), например, на полу производственного сушильного цеха, горизонтально. К балкам 3.5, например, посередине сверху присоединены по одному подъемному устройству 3.2, выполненному, например, в виде рычажного реечного или винтового домкрата (фиг.4). Вертикальная гайка 3.2.2 последнего, например, соединена с балкой цилиндрическим шарниром (на фиг.1 не обозначен) с возможностью ее вращения, а каждый из двух вертикальный винт 3.2.1, взаимодействующий с гайкой 3.2.2 одним концом, другим концом прочно соединен с горизонтальной опорой 3.4, снабженной парой опорных дисков 3.1, взаимодействующих с наружными кольцевыми канавками колец 1.1 СЦ 1. Диски 3.1 выполнены, например, из резины или полиуретана. Горизонтальная опора 3.4 выполнена, например, из стального уголка, а опорные диски 3.1 установлены в опорах 3.4 с возможностью вращения при вращении СЦ 1 с кольцами 1.1 в собственных подшипниках (на чертежах не показаны). Подъемным механизмом, например, при вращении гайки 3.2.2 (фиг.4) осуществляются вертикальные перемещения концов СЦ 1 с возможностью вращения СЦ 1 в опорных дисках 3.1.

4 - вращающий привод СЦ 1, например управляемый электропривод, электродвигатель 4Э (фиг.5) которого неподвижно установлен на одной из опор 3.4 (средства крепежа не показаны). На приводном валу электродвигателя 4Э установлен фрикционный диск 4.1 и приведен в контакт с одним из опорных дисков 3.1 с прижимом.

5 - (АР) авторегулятор «напряжение-температура» (фиг.1, 11), выполненный, например, в виде трехфазного широкополосного тиристорного регулятора электрической мощности, с задатчиком («уставкой») требуемой температуры и с индикатором текущих значений (на схемах не показаны) неподвижно закреплен, например, винтами (чертежах не показаны) на продольном брусе 3.6. Вход АР 5 подключен к трехфазной электрической промышленной силовой сети с фазами «a», «b», «c» и с нейтралью «N» переменного напряжения U (фиг.1, 11) проводами 5.1. Управляемый (по напряжению) выход АР 5 электрически, проводами 5.2, подключен пофазно к шинам 2.5 ИКН 2 и нейтральным проводом «N» к электропроводному слою 2.8 клеммами Кл (фиг.1, 8-10, 11). Провода 5.2 подведены к шинам 2.5 и к слою 2.8 от АР 5 через сквозное отверстие в кожухе 2 ИКН со стороны, противоположной приводу 4 (на чертежах не показано). К управляющему входу АР 5 электрически подключен датчик температуры Дт (фиг.11), например пирометр, с возможностью подачи управляющего тока или напряжения, эквивалентных температуре внутренней поверхности СЦ 1 или температуре сыпучего материала СМ внутри СЦ 1.

На фиг.9-11 и 13-14 также обозначено:

i(a), i(b), i(c), i(N) - фазные токи и нейтрали в нагрузке (на управляемом выходе) АР 5;

R(a), R(b), R(c) - фазная эквивалентная нагрузка АР 5 (при параллельном соединении электрических сопротивлений излучателей 2.4 в фазах «a», «b», «c»);

α, β, γ - разные углы наклона СЦ к горизонту;

H - максимальная высота, например, трехцилиндровой линии сушки СМ;

L1 - общая длина, например, трехцилиндровой линии сушки СМ, составленной из одинаковых СЦ длиной или 2, или 3 м каждый;

l1 - длина одного СЦ в многоцилиндровой линии сушки из одинаковых СЦ, l1=3 м;

L2 - общая длина, например, трехцилиндровой линии сушки СМ, составленной из подобных СЦ длиной и 2, и 3 м каждый;

l2 -длина одного СЦ в многоцилиндровой линии сушки из СЦ, l2=2 м;

ω - угловая скорость вращения СЦ и направление потока воздуха внутри СЦ при его вращении.

Электрическая цепь питания излучателей НИКИ 2.4 (электроламп) замыкается от фазного электропровода через фазную шину 2.5, через боковой контакт цоколя Цл (фиг.10), через спираль излучателя НИКИ (электролампы) 2.4, через нижний контакт цоколя Цл, через нижнюю шину 2.6 и через нейтральный провод «N».

Поток сыпучего материала СМ (фиг.12) формируют, например, в одном СЦ 1 (длиной 2 или 3 м) при малой влажности СМ (например, до 15%), устанавливая СЦ 1 наклонно посредством регуляторов 3.2 в сторону подвода электропроводки 5.2 (фиг.1, 2, 3), например, под углом 4-5° к горизонту. При влажности СМ, например, до 30% поток сыпучего материала формируют, например, в двух, расположенных один за другим с минимальным зазором, в одной осевой вертикальной плоскости, одинаковых СЦ 1, с инфракрасными нагревателями (ИКН) 2, на основаниях 3 с приводом 4 и авторегуляторами (АР) 5 (на чертежах не показаны). При влажности СМ, например, до 45% поток сыпучего материала формируют, например, в трех, расположенных один за другим с минимальным перекрытием краев Δ (фиг.13), в одной осевой вертикальной плоскости, одинаковых СЦ 1, с одинаковыми инфракрасными нагревателями (ИКН) 2, на одинаковых основаниях 3 с одинаковыми приводами 4 и одинаковыми авторегуляторами (АР) 5. При этом каждый СЦ 1 устанавливают в потоке СМ либо с одинаковым углом наклона α к горизонту на разных высотах от основания 3 с одной сплошной осью вращения, либо с разными углами наклона к горизонту α, β, γ и на разной высоте от основания 3 (фиг.13).

Поток сыпучего материала СМ формируют также линией из нескольких СЦ (например, из трех, фиг.14) 1а, 1б и 1в, которые подобны друг другу по размерам с подобными друг другу ИКН 2а, 2б и 2в, с одинаковыми основаниями 3, с одинаковыми приводами 4 и АР 5. В этом случае каждый последующий СЦ вставлен в каждый предыдущий на небольшую глубину, например 10 мм, а линия сушки образует общую ось вращения СЦ, например трех 1а, 1б и 1в и все СЦ - соосны, с одинаковым углом, например α, наклона СЦ 1а, 1б и 1в к горизонту.

При формировании потока сыпучего материала СМ в нескольких СЦ на одном из оснований 3 неподвижно устанавливают блок системы автоматического управления сушкой (САУ, фиг.14), выполненной, например, на основе микропроцессора. Управляющие выходы САУ подключены к управляющим входам авторегуляторов АР 5, вместо задатчиков (уставок) температуры, а управляющий вход САУ подключен к датчику влажности СМ, например на выходе многоцилиндровой линии сушки, т.е. на выходе СЦ 1а (на чертежах не показан).

7.2. Устройство, реализующее заявляемый в качестве предлагаемого изобретения способ, работает следующим образом.

При сушке СМ малой влажности, например до 15%, поток СМ формируют в одном СЦ длиной 2 или 3 м. Для этого предварительно СЦ 1 с ИКН 2 (фиг.1-4) кольцевыми канавками 1.2 колец 1.1 устанавливают на опорные диски 3.1, устанавливают требуемый угол наклона СЦ к горизонту (например, α=10°) посредством подъемных устройств 3.2 со стороны подвода электрических проводов 5.2 и включают привод 4. Управляемым электроприводом 4Э (фиг.1, 3, 5) задают нужную скорость вращения СЦ от вала электропривода 4Э, через фрикционную передачу 4.1→3.1→1.1 (СЦ). Далее, включают электрическое питание авторегулятора «напряжение-температура» АР 5 и устанавливают (задатчиком или уставкой АР) нужную температуру нагрева СЦ, контролируя ее датчиком температуры Дт (фиг.11). Эту температуру задают, например: в диапазоне 25-150°C при использовании в ИКН излучателей 2.4 НИКИ из электроламп ИКЗ-175, в диапазоне 25-250°C при использовании в ИКН излучателей 2.4 НИКИ из электроламп ИКЗ-250, в диапазоне 25-350°C при использовании в ИКН излучателей 2.4 НИКИ из электроламп ИКЗ-500. В процессе нагрева СЦ вращается в наклонном положении и его торец со стороны подвода электропитания ИКН выше, чем противоположный торец (со стороны привода 4). При достижении заданной температуры СЦ в его нижнюю часть внутренней цилиндрической полости со стороны поднятого торца вручную или транспортерной лентой (на чертежах не показано) порционно или непрерывно подают влажный СМ. Первоначально влажный СМ в нижней части внутренней цилиндрической полости СЦ нагревается одновременно: нагретым внутри СЦ воздухом (конвективно), контактом с нагретой внутренней поверхностью СЦ (теплопроводностью и кондукцией), а также проникающей сквозь тонкую стенку СЦ частью энергий направленного от излучателей 2.4 и рассеянного от отражателей 2.10 инфракрасного излучения. В процессе нагрева влага из СМ испаряется, а в процессе вращения СЦ под наклоном СМ ворошится (за счет контакта с вращающейся поверхностью) и перемещается вниз по наклону, выделяя испарения по ходу движения, увеличивая скорость перемещения по наклону и скорость испарений до наперед заданной влажности СМ. Размещение основания 3 СЦ на колесах 3.3 позволяет легко перемещать всю совокупность элементов устройства для реализации способа в производственном помещении.

При сушке СМ средней и высокой влажности, например от 15 до 85%, поток СМ формируют в нескольких СЦ последовательно, например, в трех (при влажности СМ, например, 40%), при этом формируют сушильную линию из сушильных цилиндров - линию СЦ. Она выполнена либо из одинаковых СЦ 1 (длиной 2 или 3 м и общей длиной L1) с одинаковыми ИКН 2 и с одинаковыми другими элементами конструкции устройства (фиг.13), т.е. из одинаковых сушильных модулей (ОСМ, линия СЦ из ОСМ), либо из подобных (типовых) СЦ 1а, 1б, 1в (длиной и 2 и 3 м, с общей длиной L2) с подобными (типовыми) ИКН 2а, 2б, 2в (фиг.14) и с подобными (типовыми) другими элементами конструкции устройства, т.е. из типовых сушильных модулей (ТСМ, линия СЦ из ТСМ).

Линия СЦ из ОСМ выгодна в том случае, когда необходимо формировать поток СМ на длине, кратной 2-м или 3-м. Например, чтобы сформировать поток СМ для сушки на длине 10 м, нужно 5 ОСМ с длиной 2 м (нужно 4 ОСМ, из которых 2 ОСМ по 3 м и 2 ОСМ по 2 м), для сушки СМ на длине 15 м нужно 5 ОСМ длиной 3 м. При этом в каждом ОСМ угол наклона СЦ к горизонту и температура сушки задаются (устанавливаются) независимо от другого ОСМ.

Линия СЦ из ТСМ выгодна в том случае, когда необходимо формировать поток СМ на длине, некратной 2-м или 3-м. Например, чтобы сформировать поток СМ для сушки на длине 11 м нужно 4 CM, три из них по 3 м и один 2 м. Линия СЦ из ТСМ составлена из входящих один в другой на небольшую (до 10 мм) глубину СЦ, т.е. внутренний диаметр каждого последующего, по ходу СМ по наклону, подобного СЦ, больше наружного диаметра предыдущего подобного СЦ. Поэтому линия СЦ из ТСМ сложнее линии СЦ из ОСМ в изготовлении, монтаже и настройке, поскольку содержит больше разнотипных элементов конструкции. В то же время, в каждом ТСМ угол наклона СЦ к горизонту и температура сушки задаются (устанавливаются) независимо от другого ТСМ, также как и в линии СЦ из ОСМ.

Использование в линиях СЦ из ОСМ или из ТСМ (фиг.14) системы автоматического управления (САУ) позволяет устранить операции задания нужных температур для СЦ в каждом сушильном модуле (ОСМ или ТСМ). По заданной влажности СМ на выходе из многомодульной линии (сам датчик влажности и его средства размещения на чертежах не показаны) САУ (на основе микропроцессора) сама подбирает и устанавливает оптимальные температуры СЦ в каждом ОСМ или ТСМ.

7.3. Заявляемые в предлагаемом изобретении технические результаты достигаются следующим образом.

7.3.1. Значительное расширение функциональных возможностей (универсальность).

Этот технический результат обусловлен возможностью осуществлять сушку любых по термостойкости сыпучих материалов, устанавливая и поддерживая посредством авторегулятора «напряжение-температура» допустимо максимальные температуры нагрева СЦ и СМ внутри СЦ в автоматическом режиме, в интервале температур 25-350°C, используя разные, но типовые излучатели НИКИ типа ИКЗ-175, ИКЗ-250 или ИКЗ-500.

Этот технический результат обусловлен также реальной возможностью формировать поток высушиваемого сыпучего материала (регулировать его длину) в нескольких одинаковых или типовых сушильных модулях одновременно, размещая сушильные цилиндры с инфракрасными нагревателями один за другим без зазоров в одну линию с одинаковым углом наклона к горизонту, либо один за другим в одной осевой вертикальной плоскости с минимальными зазорами между ними и разными углами наклона к горизонту.

Этот технический результат обусловлен также тем, что можно задавать и поддерживать разные температуры нагрева СМ (посредством АР 5, фиг.1, 11-14), разные скорости движения СМ (посредством изменения угла наклона СЦ, устройство изменения угла наклона 3.2, фиг.1-3) и разные скорости вращения цилиндров (посредством управляемого электропривода 4Э, фиг.1-3, 5) в процессе сушки на разных участках длины потока высушиваемого СМ.

7.3.2. Существенное снижение энергоемкости сушки СМ (экономичность).

Этот технический результат обусловлен 100%-ым использованием энергии НИКИ на нагрев СЦ, СМ в процессе сушки.

По сравнению с прототипом, где тепловая энергия нагрева определяется выражением (1) и (тепловая энергия приточной струи продуктов сгорания топлива) существенно уменьшается по длине СЦ (от 1500 на входе до 95°C на противоположном конце), например на 12-и метрах длины СЦ, в заявляемом способе энергия теплообмена НИКИ с наружной поверхностью сушильного цилиндра 1 определяется:

где СПР - приведенный коэффициент излучения;

АПР - приведенная площадь поверхностей излучателей и СЦ;

T1 - абсолютная температура спирали излучателя НИКИ 2.4 (фиг.3, 6, 7), которая для электроламп типа ИКЗ составляет 2500K;

T2 - абсолютная температура наружной поверхности СЦ (21°C), которая для производственных помещений близка к 294K.

При одинаковых значениях коэффициентов, стоящих за круглыми скобками выражения (1) и за квадратными скобками выражения (2), видно, что энергия нагрева конвекцией пропорциональна разности температур t1 и t2. Максимальная температура пламени (в прототипе) при сгорании топлива (начальная температура струи продуктов сгорания топлива) не превышает 1900°C (t1), а температура СЦ и СМ внутри СЦ составляет 21°C. Температурный напор при конвективном теплообмене составит 1900-21=1879.

При теплообмене посредством НИКИ (2) этот напор определится, в минимальном виде (используя четвертую степень): (25)4-(2,94)4=390625-75=390550, т.е. процесс нагрева осуществляется почти в 208 раз мощнее.

Учитывая, что ИКН 2 установлен под каждым СЦ 1 при формировании потока высушиваемого СМ в многоцилиндровой линии, а авторегулятор АР 5 поддерживает заданные температуры СЦ на каждом СЦ, то электроэнергии на поддержание заданных температур расходуется в 2-3 раза меньше, чем номинальная мощность ИКН.

Например, для СЦ 1 длиной 3 м, с наружным ⌀ 1500 мм и толщиной стенки 3 мм, покрытого снаружи термостойкой кремнийорганической краской черного цвета - ИКН выполнен (фиг.3, 6-8) из трех рядов излучателей 2.4 с четырьмя рядами отражателей 2.10, между рядами излучателей 2.4 и по краям этих рядов (лампы ИКЗ-250, номинальной мощностью 250 Вт), в каждом ряду 15 излучателей 2.4. Номинальная мощность ИКН составляет 11,25 кВт. При нагреве этого СЦ до 200°C и на поддержание этой температуры СЦ с помощью АР 5 (фиг.1) часовой расход электроэнергии составляет 3,8 кВтч, т.е. почти в 3 раза меньше, чем номинальный расход электроэнергии.

Пример. В середине ноября 2009 года проведен сравнительный анализ технико-экономических показателей при сушке песка в барабанной атмосферной сушилке ОАО "Киришский стекольный завод" (г.Кириши, Ленинградской области).

120 тонн высушенного песка в сутки (24 часа) получают непрерывно из барабанной атмосферной сушилки (длина барабана 12 м, диаметр 2 м, толщина стенки 40 мм), расходуя 277,2 м3/час природного газа. Стоимость покупной электроэнергии на заводе составляла 1,52 руб. за кВтчас.

Стоимость природного газа составляла 1700 руб. за 1000 м3 или 1,7 руб. за 1 м3.

Таким образом, на нагрев песка проточной струей продуктов сгорания топлива, в противотоке, внутри барабана расходуется в час: 277,2×1,7=471,24 или приблизительно 471 рубль.

В 1 час производится песка: 120:24=5 тонн. Себестоимость одной тонны песка в процессе затрат в 471 руб. на нагрев возрастает на: 471:5=94,2 руб. или приблизительно на 94 рубля.

Согласно заявляемому способу на поддержание температуры стенки внутри СЦ (длиной 3 м или 1/4 длины барабанной сушилки, диаметром 2 м и толщиной стенки 4 мм) будет затрачиваться электроэнергии на нагрев посредством ИКН 2 не более 5 кВтч. Линия СЦ из ОСМ для непрерывной сушки СМ длиной 12 метров собирается из 4-х одинаковых модулей (СЦ 1, ИКН 2, основание 3, привод 4, авторегулятор АР 5, фиг.1 и система автоматического управления САУ, фиг.14). Общий расход электроэнергии на эксплуатацию такой линии СЦ из ОСМ составит не более: 5×4=20 кВтч. При вышеназванной цене часовые затраты составят: 1,52 руб.×20=30,4 рубля. В этом случае при использовании заявляемого способа себестоимость одной тонны песка при сушке возрастает не на 94 рубля, а на 30 рублей. Таким образом, заявляемый способ в 3 раза экономичнее.

Значительное снижение энергоемкости способа сушки СМ (нагрева СЦ и СМ внутри СЦ) обеспечивается следующими отличительными признаками заявляемого способа.

В процессе взаимодействия излучения (НИКИ) с телом (стенка СЦ) одновременно осуществляются три процесса.

Во-первых, осуществляется поглощение энергии излучения (НИКИ, для электроламп типа ИКЗ спектр максимальной мощности в интервале 400-1500 нм) материалом СЦ и нагрев материала, обусловленный поглощением энергии НИКИ. Доля поглощенной энергии зависит от коэффициента поглощения, зависящего от свойств самого материала. Так, по сравнению с углеродистой сталью, имеющей этот коэффициент около 40% - хром поглощает 60% (т.е. на 20% больше) энергии инфракрасного излучения [15, с.206, табл.118]. Поэтому создание СЦ из нержавеющей стали, содержащей не менее 18% хрома, например из стали 12Х18Н10Т, позволяет (20%*0,18) на 3,6% увеличить поглощение энергии НИКИ (температуру СЦ) материалом СЦ без увеличения мощности излучателя НИКИ 2.4 (фиг.6).

Термостойкая кремнийорганическая краска черного цвета «ЦЕРТА», которой покрыта наружная поверхность СЦ 1 между кольцами 1.1 (на фиг.1, 2, 3 и др. не обозначена), содержит кремниевую органику (кремний) и сажу (углерод), придающую краске черный цвет. Максимальная температурная стойкость такой краски, например, ОС-82-03 - 500°C. Известно также, что кремний и углерод максимально поглощают (80%) энергию инфракрасного излучения и нагреваются (спектр 600-1500 нм), а черный цвет максимально поглощает энергию видимого света (спектр 400-600 нм) и дополнительно нагревает поверхность. Таким образом, на площади наружной поверхности СЦ, взаимодействующей с НИКИ, поглощается 83,6% его энергии. Другими словами, материал СЦ и его покрытие поглощают 83,6% энергии НИКИ на нагрев (3,6%+80%).

Во-вторых, осуществляется отражение излучения (НИКИ) от цилиндрической наружной поверхности СЦ 1 (фиг.7) в форме рассеянного инфракрасного излучения (РИКИ), поскольку эта поверхность не является абсолютно черным телом. Отраженное от поверхности СЦ РИКИ между рядами излучателей 2.4 вновь отражается отражателями 2.10 на наружную цилиндрическую поверхность СЦ. Коэффициент отражения полированными поверхностями отражателей 2.10, выполненных из дюралюминия, 95% [15, с.206], поэтому на наружную поверхность СЦ посредством отражателей 2.10 возвращается 16,4%*0,95=15,6%. Всего на эту поверхность направляется и поглощается ею (стенка СЦ нагревается) 83,6+15,6=99,2% энергии НИКИ излучателей 2.4.

В-третьих, осуществляется пропускание излучения сквозь стенку СЦ. Доля энергии прошедшего сквозь стенку СЦ излучения НИКИ составляет 0,8%. Эта часть энергии НИКИ и РИКИ из-за ее незначительности полностью поглощается сыпучим материалом СМ (фиг.12), засыпаемым и расположенным в нижней части наклонно вращающегося СЦ 1. Таким образом, вся энергия излучателей НИКИ 2.4 совершает полезную работу по нагреву стенки СЦ (а от нее и сыпучего материала СМ внутри СЦ, и воздуха внутри СЦ), за счет того, что 99,8% этой энергии поглощается стенкой СЦ, а также по нагреву СМ внутри СЦ проникающим сквозь стенку СЦ направленным и рассеянным инфракрасными излучениями от излучателей 2.4 и отражателей 2.10.

Выполнение сушильных цилиндров СЦ тонкостенными (с отношением толщины стенки к наружному диаметру СЦ 1 к 500) позволяет существенно уменьшить вращающиеся массы (момент инерции масс) СЦ и дополнительно снизить затраты энергии на вращение СЦ в каждом одинаковом или типовом сушильном модуле. Содержание не менее 18% хрома в материале СЦ увеличивает его прочность.

7.3.3. Экологическая чистота нагрева СМ в процессе сушки.

Обеспечивается экологически чистыми источниками нагрева СЦ посредством НИКИ (РИКИ) - электролампами ИКЗ-175, ИКЗ-250, ИКЗ-500, которые не дают вредных выбросов в атмосферу.

Способ сушки сыпучих материалов в движущемся внутри вращающегося наклоненного цилиндра потоке, в котором материал вместе с цилиндром нагревают внутри цилиндра, отличающийся тем, что цилиндр нагревают снаружи снизу направленным инфракрасным излучением равномерно по всей его длине, размещая инфракрасный нагреватель под цилиндром, а сыпучий материал нагревают нагретой внутренней поверхностью цилиндра в контакте конвекцией нагретого этой поверхностью воздуха внутри цилиндра и проникающим сквозь стенку цилиндра излучением одновременно, при этом цилиндр снабжают устройством изменения угла наклона относительно горизонта и высоты относительно основания, а поток сыпучих материалов формируют одним или несколькими одинаковыми цилиндрами с инфракрасными нагревателями, размещая один цилиндр отдельно или устанавливая цилиндры один за другим без зазоров в одну линию с одинаковым углом наклона к горизонту, либо один за другим в одной осевой вертикальной плоскости с минимальными зазорами между ними и разными углами наклона к горизонту, причем цилиндры выполняют из нержавеющей стали, а наружную поверхность цилиндра покрывают термостойкой кремнийорганической краской черного цвета, при этом соотношение толщины стенки цилиндра к его наружному диаметру задают соотношением 1 к 500.