Устройство и способ бесконтактного измерения вибрации лопаток

Иллюстрации

Показать всеУстройство для бесконтактного измерения вибрации лопаток имеет расположенные по окружности оснащенного рабочими лопатками (10) ротора (3) датчики (6, 7, 8, 9), блок (14) регистрации сигналов и блок (13) обработки результатов измерений. При этом предусмотрены устройства для определения положения ротора и/или деформации корпуса. Дополнительно описывается способ бесконтактного измерения вибрации лопаток. Посредством настоящего изобретения устраняется воздействие радиальных перемещений ротора и деформаций корпуса, так называемой овализации, на данные измерений и тем самым обеспечивается при всех условиях высокая разрешающая способность по амплитуде при анализе вибраций. 2 н. и 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройству для бесконтактного измерения вибрации лопаток, которое имеет расположенные по окружности оснащенного рабочими лопатками ротора датчики, блок регистрации сигналов и блок обработки результатов измерений, а также к способу бесконтактного измерения вибрации лопаток.

В принципе, бесконтактное измерение вибрации лопаток (БИВЛ) на рабочих лопатках осевых компрессоров газовых турбин авиационных двигателей или стационарных промышленных газовых турбин известно из уровня техники в международной среде под названием "tip-timing". Эти измерения необходимы, так как в процессе эксплуатации на лопатки воздействуют большие статические и переменные аэродинамические силы, которые возбуждают в лопатках вибрации. Среди прочего, это может быть вызвано распределением давления в потоке газа в связи с геометрией входа, изменениями зазора между вершинами лопаток и корпусом по причине овализации корпуса, или решеткой статора. Эти источники вибрации связаны с корпусом силового агрегата и поэтому порождают вибрации с многократной скоростью вращения вала ротора, так называемые резонансные вибрации. Вибрации другого рода возникают в результате аэродинамических нестабильностей, к ним относятся неустойчивые вибрации и вибрации при нагнетании компрессора.

Сильные вибрации могут приводить к образованию трещин в лопатках компрессора и в конечном счете к выходу их из строя, что в результате может привести к полному отказу турбинного силового агрегата. Прежде всего, в случае с авиационными деталями это может иметь фатальные последствия.

Поэтому при разработке подобных силовых агрегатов проводятся измерения вибрации лопаток. В принципе, возможны и соответствующие измерения в серийных силовых агрегатах. В уже известных способах измерения контроль вибрации лопаток осуществляется с помощью тензометрических датчиков и передачи данных по системам телеметрии, то есть не бесконтактно. Однако это связано с повышенными аппаратными затратами и соответствующими финансовыми затратами, в связи с чем предпочтение отдается способам бесконтактного измерения.

Поэтому, для того чтобы можно было контролировать вибрацию лопаток в компрессорах на вершинах лопаток и надежно прогнозировать срок службы рабочих лопаток, применяются системы бесконтактного измерения вибрации лопаток (БИВЛ), при этом с их помощью, отчасти также одновременно, можно измерять радиальный зазор между вершинами лопаток и корпусом. При этом известны различные измерительные системы.

Например, в одной известной системе бесконтактного измерения вибрации лопаток используются емкостные датчики в корпусе силового агрегата как для измерения вибрации, так и для измерения радиального зазора на рабочих лопатках осевых компрессоров. При этом используемые датчики могут применяться в температурном диапазоне примерно до 700°С, что позволяет использовать их на всех ступенях компрессора. Основным принципом измерения вибрации является измерение времени пробега вершин лопаток под датчиками. При этом вибрирующие лопатки в зависимости от состояния отклонения в данный момент рано или поздно проходят мимо датчиков. В этом способе измерения информация о зазоре содержится в изменении амплитуды сигнала, когда лопатка приближается к датчику и проходит под ним. Посредством анализа величин времени пробега и изменения амплитуды можно определять и анализировать частоту вибраций, амплитуду вибраций и радиальные зазоры всех рабочих лопаток ступени ротора.

Для измерения вибрации должны быть известны точные местоположения расположенных по окружности корпуса датчиков, что в состоянии покоя можно осуществлять простым измерением соответствующего местоположения датчика. Однако в процессе эксплуатации силового агрегата происходят радиальные перемещения оси ротора относительно оси корпуса и деформаций корпуса. Среди прочего, причинами этого являются эффекты силы тяжести, асимметричные условия на входе в силовой агрегат или термические эффекты, например, такие, которые происходят при открывании и закрывании спускных клапанов. Такие эффекты приводят к изменениям эффективных, при рассмотрении от ротора, местоположений датчиков и тем самым к помехам или же ошибкам при анализе вибраций. Это относится, прежде всего, к анализу резонансных вибраций более высоких типов, которые генерируют на вершине лопатки лишь небольшие отклонения. Самое позднее, когда смещение эффективного местоположения датчика достигает порядка величины подлежащего измерению отклонения вибраций, точное измерение амплитуды вибраций является осуществимым лишь с большим трудом или вовсе невозможным.

Воздействие описанных помех, прежде всего, является критичным при резонансных вибрациях, потому что в данном случае рабочие лопатки с определенной скоростью вращения при каждом обороте в одинаковом состоянии отклонения проходят мимо датчиков, так как здесь вибрационное перемещение в фазовом отношении привязано к корпусу силового агрегата.

В известных системах "tip-timing" эти эффекты не учитываются. Как правило, резонансные вибрации анализируются пооборотно. Однако указанные помехи, то есть перемещение оси ротора относительно оси корпуса и деформация корпуса, то есть, прежде всего овализация, накладываются на полученные таким образом данные измерений и соответственно ограничивают разрешающую способность по амплитуде или же точность измерения.

В некоторых случаях, полученные таким образом данные измерений полного резонансного прохода анализируются вместе посредством подбора резонансной кривой. Параметрами подбора являются амплитуда и частота в точке резонанса, а также другие параметры.

Хотя за счет этого влияние в области резонанса постоянных смещений на угловые местоположения датчиков в значительной степени устраняется, однако, если в резонансе происходит внезапное изменение положения ротора или формы корпуса, как это, например, может происходить в результате открывания или закрывания спускных клапанов, это сказывается в виде помехи или же ошибки на данных измерений.

Поэтому в основу изобретения положена задача предотвращения вышеуказанных технических проблем уровня техники и создания усовершенствованного устройства и усовершенствованного способа бесконтактного измерения вибрации лопаток. Прежде всего, задача настоящего изобретения заключается в том, чтобы устранить воздействие радиальных перемещений ротора и деформаций корпуса, так называемой овализации, на данные измерений для того, чтобы при всех условиях обеспечить высокую разрешающую способность по амплитуде при анализе вибраций.

Эта задача согласно изобретению решена посредством устройства с признаками пункта 1 формулы изобретения и способа с признаками пункта 6 формулы изобретения. Предпочтительные формы реализации и усовершенствования изобретения указаны в зависимых пунктах формулы изобретения.

Благодаря изобретению предотвращаются технические проблемы уровня техники и предлагаются усовершенствованное устройство и усовершенствованный способ бесконтактного измерения вибрации лопаток. Прежде всего, посредством решения согласно изобретению устраняется воздействие радиальных перемещений ротора и деформаций корпуса, то есть овализации, на данные измерений, и благодаря этому при всех условиях обеспечивается высокая разрешающая способность по амплитуде при анализе вибраций.

Устройство для бесконтактного измерения вибрации лопаток, которое имеет расположенные по окружности оснащенного рабочими лопатками ротора датчики блок регистрации сигналов и блок обработки результатов измерений, отличается тем, что предусмотрены устройства для определения положения ротора при смещении его оси и/или для определения деформации корпуса, то есть овализации, на основании радиальных зазоров между вершинами рабочих лопаток и корпусом, измеряемых в местоположениях датчиков. Преимущественно устройства для определения положения ротора и/или деформации корпуса могут быть выполнены в виде аппаратных или программных компонентов. При этом особенно полезно, если используется способность предусмотренных для бесконтактного измерения вибрации лопаток датчиков измерять зазор, а полученные результаты измерений используются для определения положения ротора и/или деформации корпуса. Это является простым и недорогим решением. В качестве альтернативы, могли бы применяться дополнительные датчики местоположения для определения положения вала или же положения датчиков на корпусе.

Для расчета положения ротора по окружности корпуса должно быть расположено по меньшей мере три датчика для измерения зазора. Для расчета положения ротора и деформации корпуса, то есть так называемой овализации, в наличии должно иметься по меньшей мере пять или более датчиков. Если имеется возможность задания главного направления овализации, например, на основе вида подвески силового агрегата, можно работать и только с четырьмя датчиками и тем не менее рассчитывать величину овальности. В качестве альтернативы, при допущении в целом минимальной деформации корпуса, можно рассчитывать овализацию лишь с четырьмя зондами.

Согласно изобретению способ бесконтактного измерения вибрации лопаток с расположенными по окружности оснащенного рабочими лопатками ротора датчиками, блоком регистрации сигналов и блоком обработки результатов измерений включает следующие стадии:

а) регистрация сигналов датчиков, прежде всего, посредством блока регистрации сигналов, в блоке обработки результатов измерений,

б) анализ времени прохождения и изменения амплитуды,

в) анализ радиального зазора,

г) расчет положения ротора и, при необходимости, овализации корпуса на основе радиального зазора в соответствующем местоположении датчика,

д) расчет эффективных для ротора местоположений датчиков,

е) анализ вибраций на основе эффективных местоположений датчиков.

В способе согласно изобретению сигналы датчиков вводятся прямо в блок обработки результатов измерений, например, через плату регистрации сигналов, которая преобразует аналоговые измерительные сигналы в цифровые сигналы, и там, с помощью соответствующих аппаратных и/или программных средств, анализируются на время прохождения и амплитуду. Затем производится анализ относительно радиальных зазоров и вибраций рабочих лопаток.

По радиальным зазорам, которые имеются в каждом местоположении датчика, с помощью аналитических программных средств могут непрерывно рассчитываться положение оси ротора и деформация корпуса. По этим данным могут быть рассчитаны эффективные для ротора местоположения датчиков. На этой основе можно определять поправочные величины для номинальных местоположений датчиков. Эти поправки или же это «отслеживание» датчиков происходит в такой же временной сетке, что и анализ вибраций, так что местоположения датчиков могут отслеживаться точка за точкой по времени или же по числу оборотов. Таким образом, могут быть устранены помехи, вносимые посредством перемещения оси ротора относительно оси корпуса и посредством деформации корпуса.

За счет этих мер согласно изобретению можно значительно улучшить разрешающую способность по амплитуде при анализе резонансных вибраций. Прежде всего, при анализе в реальном времени амплитуды вибраций должны указываться сразу и при также при постоянном числе оборотов, в связи с чем известный из уровня техники подбор резонансных кривых невозможен.

Другие улучшающие изобретение меры излагаются ниже более подробно вместе с описанием предпочтительного примера реализации изобретения со ссылками на фигуры. Показано на:

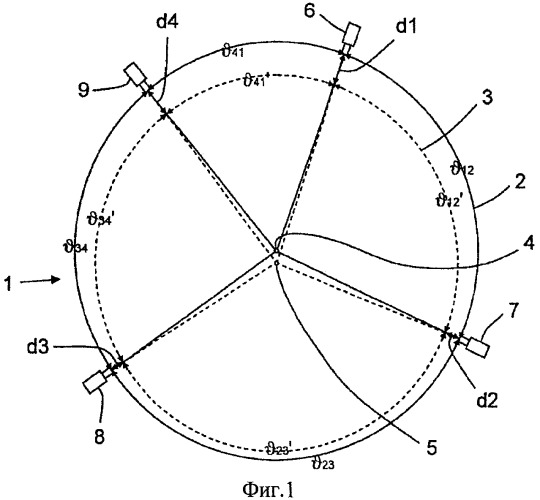

Фиг.1: схематичное изображение отслеживания эффективного местоположения датчика при бесконтактном измерении вибрации лопаток,

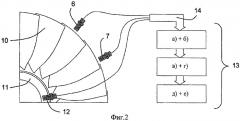

Фиг.2: схематичное принципиальное изображение бесконтактного измерения вибрации лопаток согласно настоящему изобретению.

На схематичном изображении в разрезе согласно фиг.1 показано отслеживание эффективного местоположения датчика при бесконтактном измерении вибрации лопаток (БИВЛ) с помощью интегрированного анализа радиального зазора согласно настоящему изобретению.

При этом по окружности корпуса 2 компрессора установлены четыре емкостных датчика 6, 7, 8, 9. Монтаж датчиков 6, 7, 8, 9 производится, например, путем ввинчивания в соответствующие резьбовые отверстия в кожухе корпуса.

Кроме того, на фиг.1 показаны расположенная в центре корпуса 2 компрессора ось 4 корпуса и ось 5 ротора. Обе оси 4, 5 расположены не на одной линии, то есть смещены относительно друг друга. Окружность оснащенного рабочими лопатками ротора 3 обозначена пунктирной окружностью внутри корпуса 2.

Первый датчик 6 служит для измерения зазора d1 между внутренней стенкой корпуса 2 и вершинами рабочих лопаток ротора 3. Второй датчик 7 служит для измерения зазора d2, третий датчик 8 служит для измерения зазора d3, а четвертый датчик 9 служит для измерения зазора d4 между внутренней стенкой корпуса 2 и вершинами рабочих лопаток ротора 3. При этом явно заметно, что величины - ширина зазора d1, d2, d3, d4 - не одинаковы. Таким образом, лишь на основе измерения зазора можно установить эксцентричность, которая в данном случае объясняется смещенным положением оси ротора.

Между первым датчиком 6 и вторым датчиком 7 по окружности корпуса имеется сегмент v12 дуги окружности. При этом первый датчик 6 определяет зазор d1 вершины лопатки, а второй датчик 7 определяет расстояние d2 до вершины лопатки. По этим измерениям зазора определяется сегмент v12' дуги окружности соответствующих вершин лопаток, который на фиг.1 показан в виде пунктирной линии.

Аналогичным образом определяются соответствующие сегменты v23', v34' и v41' дуги окружности в отношении к соответствующим местоположениям датчиков 7, 8, 9, 6.

Таким образом можно рассчитать смещение оси 5 ротора в качестве центра окружности, образованной сегментами v12', v23', v34' и v41' дуги окружности. Ведущие к оси 5 ротора радиусы образованной таким образом окружности показаны на фиг.1 пунктиром. За счет этого местоположение первого датчика 6, второго датчика 7, третьего датчика 8 и четвертого датчика 9 можно быть снабжено поправочной величиной и, так сказать, «отслеживаться». При использовании соответствующих алгоритмов деформация корпуса или же овализация может быть рассчитана даже с помощью лишь четырех датчиков 6, 7, 8, 9.

На фиг.2 дано схематичное принципиальное изображение бесконтактного измерения вибрации лопаток согласно настоящему изобретению, при этом показана только одна четверть оснащенного рабочими лопатками 10 диска 11 ротора.

На диске 11 ротора предусмотрен тахометрический датчик 12, который может быть использован для коррекции рассчитанных величин. Как показано на фиг. 2, емкостные датчики 6, 7 через кабели для передачи данных и блок регистрации сигналов соединены с блоком 13 обработки результатов измерений.

Измерительные сигналы от датчиков 6, 7 и 12 через блок 14 регистрации сигналов (например, аналого-цифровой преобразователь) вводятся в блок 13 обработки результатов измерений и проходят там через соответствующие стадии расчета. При этом блок 13 обработки результатов измерений может быть выполнен в виде специального устройства или в виде стандартного компьютера, оснащенного специальными программными средствами. При этом преимуществом является способность блока к обработке данных измерений в режиме реального времени.

На фиг. 2 схематично, в виде блок-схемы, представлены отдельные стадии способа, которые происходят в блоке обработки результатов измерений согласно настоящему изобретению.

В показанной блок-схеме, сначала на стадии а) обработки осуществляется регистрация сигналов датчиков, оцифрованных аналого-цифровым преобразователем, в блоке обработки результатов измерений, а на стадии б) обработки - анализ времени прохождения и изменения амплитуды.

Затем, на стадии с) обработки, производится анализ радиального зазора, а на стадии г) обработки - расчет положения ротора, а также (при соответствующем количестве датчиков) расчет овальности корпуса на основе измерений радиального зазора в соответствующих местоположениях датчиков, как уже, в качестве примера, было показано на фиг.1.

Наконец, на стадии е) обработки производится расчет эффективного для ротора местоположения датчика, то есть местоположение датчика вычислительно «отслеживается». Затем на основе этих местоположений на стадии е) обработки производится анализ вибрации лопаток.

1. Устройство для бесконтактного измерения вибрации лопаток, которое имеет расположенные по окружности оснащенного рабочими лопатками (10) ротора (3) датчики (6, 7, 8, 9), блок (14) регистрации сигналов и блок (13) обработки результатов измерений, отличающееся тем, что предусмотрены устройства для определения положения ротора при смещении его оси и/или для определения деформации корпуса на основании радиальных зазоров между вершинами рабочих лопаток и корпусом, измеряемых в местоположениях датчиков.

2. Устройство по п.1, отличающееся тем, что предусмотрено три распределенных по окружности датчика (6, 7, 8) для определения радиального зазора (d1, d2, d3).

3. Устройство по п.1, отличающееся тем, что предусмотрено, по меньшей мере, четыре, предпочтительно пять, распределенных по окружности датчика (6, 7, 8, 9) для определения радиального зазора.

4. Устройство по одному из пп.1-3, отличающееся тем, что датчики (6, 7, 8, 9) выполнены в виде емкостных или оптических датчиков или работают с микроволнами или вихревыми токами.

5. Способ бесконтактного измерения вибрации лопаток с помощью расположенных по окружности оснащенного рабочими лопатками (10) ротора (3) датчиков (6, 7, 8, 9), блока (14) регистрации сигналов и блока (13) обработки результатов измерений, при этом способ имеет следующие стадии:а) регистрация сигналов датчиков, прежде всего, посредством блока регистрации сигналов в блоке обработки результатов измерений,б) анализ времени прохождения и изменения амплитуды,в) анализ радиального зазора,г) расчет положения ротора на основе радиального зазора в соответствующем местоположении датчика,д) расчет эффективных для ротора местоположений датчиков, ие) анализ вибраций на основе эффективных местоположений датчиков.

6. Способ по п.5, в котором после стадии г) следует расчет деформации корпуса.

7. Способ по п.5 или 6, в котором после стадии д) следует расчет поправочной величины для номинального местоположения датчиков.

8. Способ по п.5 или 6, в котором расчеты положения ротора и/или деформации корпуса происходят в такой же временной сетке, что и анализ вибрации.

9. Способ по п.7, в котором расчеты положения ротора и/или деформации корпуса происходят в такой же временной сетке, что и анализ вибрации.