Устройство для измерения параметров углового движения объектов

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для измерения угловых перемещений, скоростей и ускорений объектов в бесплатформенных инерциальных навигационных системах. Устройство для измерения параметров углового движения объектов содержит ротор и статор, выполненные в виде двух дисков из диэлектрического материала, шесть катушек индуктивности и измерительную схему. При этом ротор выполнен из магнитострикционного материала и установлен с возможностью перемещения в газообразную среду между диском из диэлектрического материала, установленным на статор, и крышкой, выполненной в виде диска из диэлектрического материала. Устройство содержит также возбуждающую катушку индуктивности, установленную над ротором, и шесть колебательных контуров, гальванически развязанных от измерительной схемы, которая включает шесть катушек индуктивности подкачки энергии в шесть колебательных контуров и шесть катушек индуктивности считывания частоты резонансных колебаний шести колебательных контуров. Изобретение обеспечивает повышение точности измерения, технологичности изготовления, чувствительности и срока службы устройства. 2 з.п. ф-лы, 11 ил.

Реферат

Область техники

Изобретение относится к области измерительной техники и может быть использовано для измерения угловых перемещений, скоростей и ускорений летательных аппаратов, автомобилей и других объектов в бесплатформенных инерциальных навигационных системах.

Предшествующий уровень техники

Известен способ измерения угловой скорости объектов, описанный в кн. под редакцией Горенштейна И.А. Инерциальные навигационные системы. - М.: Машиностроение, 1970, с.145-147. В описании указанная книга обозначена как литература {1}.

В указанном способе взвешивание гироскопического чувствительного элемента производится при помощи газового или воздушного подвеса, использующего подъемную силу сжатого газа или воздуха, поступающего из специального резервуара.

Низкая точность измерения двухстепенного гироскопического датчика угловой скорости с газовым подвесом чувствительного элемента, осуществляющего техническую реализацию указанного способа, определяется моментами, обусловленными неравномерностью действия вытекающих их капиллярных отверстий в стакане струй газа на взвешенный в газе корпус, обратными моментами (тяжением) датчиков угла и момента из-за сил электромагнитного взаимодействия полей их роторов и статоров, а также тяжением токопроводящих устройств гиромотора и датчиков угла и момента.

Наличие специального резервуара для газа или воздуха в конструкции указанного датчика снижает технологичность изготовления.

Наиболее близким аналогом-прототипом предлагаемого способа измерения параметров углового движения объектов является способ измерения параметров углового движения объектов (см. описание в а.с. СССР №640207, МПК G01Р 3/48, опубл. 27.02.79 г.).

Указанный способ измерения параметров углового движения объектов путем циклического измерения приращений по соответствующим осям углов поворота корпуса относительно инерционного тела. При этом измерение приращений в очередном цикле производят при полностью освобожденном от всех силовых связей с корпусом инерционным телом в заданном временном интервале, длительность которого выбирают исходя из приращений угловой скорости объекта, определенной в предыдущем цикле.

Устройство, осуществляющее техническую реализацию указанного способа измерения параметров углового движения объектов-прототипа, содержит инерционное тело, датчик углового перемещения инерционного тела относительно корпуса, управляемые фиксаторы инерционного тела относительно корпуса.

В очередном цикле измерения предварительно зафиксированное относительно корпуса с помощью фиксатора инерционное тело освобождают на заданный по результатам измерений в предыдущем цикле временной интервал, в течение которого замеряют с помощью датчиков приращения угла поворота корпуса относительно инерционного тела. После этого инерционное тело снова фиксируется с помощью фиксаторов, одновременно возвращаясь относительно корпуса в первоначальное положение, и по результатам приращения угловой скорости объекта в очередном цикле определяют значение временного интервала для следующего цикла измерений.

Низкая точность измерения устройства, осуществляющего техническую реализацию способа измерения параметров углового движения объектов-прототипа, определяется наличием временных интервалов, в течение которых измерения не производятся, что снижает точность измерения. При этом в указанных временных интервалах производится фиксация инерционного тела относительно корпуса, а также определение значения временного интервала для следующего цикла измерений.

При большом количестве циклов измерений происходит механический износ фиксаторов и инерционного тела за счет сухого трения между ними, возникающего в моменты фиксации и освобождения инерционного тела относительно корпуса, что снижает точность измерения и срок службы указанного устройства.

Низкая технологичность изготовления определяется наличием фиксаторов в конструкции указанного устройства, реализующего способ-прототип.

Наиболее близким аналогом-прототипом предлагаемого устройства для измерения параметров углового движения объектов, осуществляющего техническую реализацию предлагаемого способа, является устройство для измерения угловых скоростей и перемещений (см. описание к а.с. СССР №618679, МПК G01Р 3/48, опубл. 22.07.78 г.).

Указанное устройство для измерения угловых скоростей и перемещений - прототип, содержит высокочастотный генератор, многослойный статор с тремя печатными обмотками возбуждения и двумя печатными измерительными обмотками, включенными в качестве смежных плеч с регулировочными сопротивлениями в мостовую схему, подключенными к измерительной схеме, ротор с короткозамкнутой печатной обмоткой, детектор и счетчик импульсов.

Выход генератора соединен с тремя печатными обмотками возбуждения статора. Выход мостовой схемы связан со входом детектора, выход которого соединен со входом счетчика импульсов. Каждая обмотка изготовлена на изоляционном материале, на который печатным способом наносят проводники шести обмоток, представляющие собой ряд радиальных токопроводящих пластин-проводников, соединенных поочередно то у центра, то на периферии, образующих непрерывную линию, имеющую разрыв для присоединения токонесущих проводов (обмотка ротора закорочена).

Низкая точность измерения устройства для измерения угловых скоростей и перемещений - прототипа определяется ограниченным по технологическим соображениям количеством в ряду радиальных токопроводящих пластин-проводников каждой обмотки, которое зависит, например, от минимального расстояния между ротором и статором. При этом количество импульсов, поступающих на счетчик импульсов измерительной схемы и являющихся мерой измерения углового перемещения ротора относительно статора, например при вращении ротора относительно статора на 360°, равно количеству в ряду (расположенных по окружности) радиальных токопроводящих пластин-проводников каждой обмотки.

Раскрытие изобретения

Задачей создания изобретения является разработка способа, а также создание устройства, имеющего более высокую точность измерения, чувствительность, технологичного в изготовлении с более длительным сроком службы для реализации предлагаемого способа измерения параметров углового движения объектов.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих со способом-прототипом, таких как способ измерения параметров углового движения объектов путем циклического измерения приращений угла поворота инерционного тела относительно корпуса в заданном временном интервале, и отличительных существенных признаков, таких как инерционное тело, выполняют из магнитострикционного материала, помещают в газообразную среду и возбуждают механические колебания в инерционном теле под действием приложенного к инерционному телу переменного магнитного поля.

В п.2 формулы нашел отражение частотный диапазон механических колебаний инерционного тела, а именно механические колебания в инерционном теле возбуждают ультразвуковой частотой в диапазоне от 20 кГц и до 50 кГц.

В предлагаемом способе измерения параметров углового движения объектов в инерционном теле, выполненном из магнитострикционного материала и помещенном в газообразную среду, возбуждают механические колебания под действием приложенного к инерционному телу переменного магнитного поля ультразвуковой частоты в диапазоне от 20 кГц и до 50 кГц.

При этом происходит аэродинамическое взвешивание инерционного тела внутри корпуса устройства, осуществляющего техническую реализацию предлагаемого способа измерения параметров углового движения объектов.

Вследствие этого полностью отсутствует сухое трение между инерционным телом и другими деталями (элементами) указанного устройства, что повышает точность измерения и длительность срока службы.

Поставленная задача решается с помощью признаков, указанных в 3-м пункте формулы изобретения, общих с устройством-прототипом, таких как устройство для измерения параметров углового движения объектов содержит ротор и статор, выполненные в виде двух дисков из диэлектрического (изоляционного) материала, шесть катушек индуктивности и измерительную схему, и отличительных существенных признаков, таких как ротор выполнен из магнитострикционного материала и установлен с возможностью перемещения в газообразную среду между диском из диэлектрического материала, установленным на статор, и крышкой, выполненной в виде диска из диэлектрического материала, при этом устройство дополнительно снабжено возбуждающей катушкой индуктивности, установленной над ротором, и шестью колебательными контурами, гальванически развязанными от измерительной схемы, которые содержат шесть катушек индуктивности, а также секциями шести электродов трех колебательных контуров, расположенных и равномерно распределенных по окружности на стороне статора, обращенной к диску, секциями шести электродов трех колебательных контуров, расположенных и равномерно распределенных по окружности меньшего диаметра на стороне статора, обращенной к диску, секциями общего электрода трех колебательных контуров, расположенных и равномерно распределенных по окружности на стороне ротора, обращенной к диску, над секциями шести электродов трех колебательных контуров, расположенных и равномерно распределенных по окружности на стороне статора, обращенной к диску, секциями общего электрода трех колебательных контуров, расположенных и равномерно распределенных по окружности меньшего диаметра на стороне ротора, обращенной к диску, над секциями шести электродов трех колебательных контуров, расположенных и равномерно распределенных по окружности меньшего диаметра на стороне статора, обращенной к диску, а измерительная схема включает шесть катушек индуктивности подкачки энергии в шесть колебательных контуров и шесть катушек индуктивности считывания частоты резонансных колебаний шести колебательных контуров.

В п.4 формулы нашли отражение особенности выполнения и размещения шести катушек индуктивности шести колебательных контуров, шести катушек индуктивности подкачки энергии в шесть колебательных контуров и шести катушек индуктивности считывания частоты резонансных колебаний шести колебательных контуров измерительной схемы, а именно шесть катушек индуктивности шести колебательных контуров, шесть катушек индуктивности подкачки энергии в шесть колебательных контуров и шесть катушек индуктивности считывания частоты резонансных колебаний шести колебательных контуров измерительной схемы выполнены намоткой проводом на шести диэлектрических каркасах, которые размещены по окружности на внешней стороне статора.

В п.5 формулы нашли отражение особенности выполнения статора, диска и крышки, а именно статор, диск и крышка предпочтительно выполнены из стеклокерамики.

При гальванической развязке шести колебательных контуров от измерительной схемы нет соединительных проводников между шестью колебательными контурами и измерительной схемой, что повышает точность измерения и чувствительность предлагаемого устройства.

Вышеперечисленная совокупность существенных признаков позволяет получить следующий технический результат - повышение точности измерения, технологичности изготовления, чувствительности и увеличение срока службы устройства, осуществляющего техническую реализацию предлагаемого способа измерения параметров углового движения объектов.

Краткое описание чертежей

Устройство для измерения параметров углового движения объектов, осуществляющее техническую реализацию предлагаемого способа измерения параметров углового движения объектов и являющееся устройством инкрементного типа, иллюстрируется следующими чертежами.

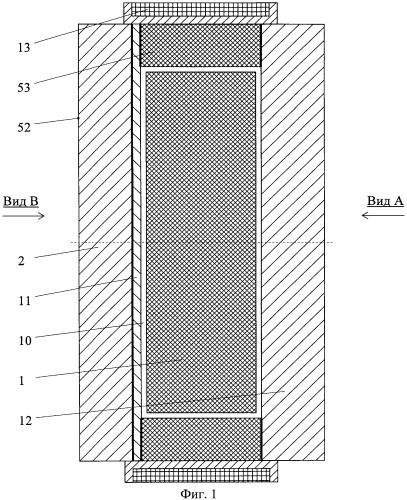

Фиг.1. Устройство для измерения параметров углового движения объектов, продольный разрез.

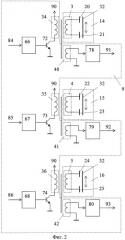

Фиг.2 и фиг.3. Структурная схема устройства для измерения параметров углового движения объектов.

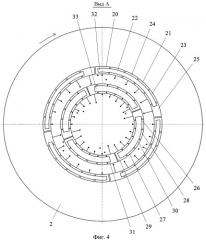

Фиг.4. Вид A на фиг.1 при условно прозрачных крышке, кольце, возбуждающей катушке индуктивности, диске и роторе (проводники ротора находятся над проводниками статора).

Фиг.5. Вид ротора со стороны, обращенной к диску.

Фиг.6. Вид B на фиг.1.

Фиг.7. Первый диэлектрический каркас с катушками индуктивности, продольный разрез.

Фиг.8. Вид A на фиг.7.

Фиг.9. Диаграммы состояний логических сигналов на входах шести элементов ИЛИ относительно логических сигналов на соответствующих выходах шести компараторов (частот резонансных колебаний шести колебательных контуров).

Фиг.10. Диаграммы состояний емкостей между секциями электродов первого, второго и третьего колебательных контуров при вращении ротора относительно статора.

Фиг.11. Диаграммы состояний емкостей между секциями электродов четвертого, пятого и шестого колебательных контуров при вращении ротора относительно статора.

Осуществление изобретения

Устройство для измерения параметров углового движения объектов, осуществляющее техническую реализацию предлагаемого способа, содержит ротор 1, выполненный в виде диска (см. фиг.1), диск 11 из стекла или стеклокерамики, кольцо 53 из стекла или стеклокерамики, статор 2 и крышку 12, выполненные в виде двух дисков из стекла или стеклокерамики, а также измерительную схему 9 (см. фиг.2, 3).

Предпочтительно статор 2, диск 11, кольцо 53 и крышку 12 выполняют из стеклокерамики (ситалла или фотоситалла (низкая газопроницаемость)).

Ротор 1 выполнен из магнитострикционного материала, например магнитострикционного керамического феррита (пьезомагнитной керамики (предпочтительно)), интерметаллических соединений редкая земля - переходный металл с малой анизотропией магнитострикции или магнитодиэлектрика (частицы мелкодисперсного ферромагнитного материала изолированы стеклокерамикой).

Ротор 1 выполняет функцию инерционного тела и установлен с возможностью перемещения в газообразную, например аргон (предпочтительно), среду 10 между диском 11 и крышкой 12.

Статор 2, диск 11, кольцо 53 и крышка 12 выполняют функцию корпуса. Диск 11 установлен на статор 2. Кольцо 53 установлено между диском 11 и крышкой 12.

Места диффузионных соединений между указанными деталями корпуса обозначены на фиг.1 линиями двойной (повышенной) толщины.

Диффузионная сварка обеспечивает соединение указанных деталей корпуса практически без изменения их формы (микропластическая деформация в зоне диффузионной сварки между соединяемыми деталями составляет менее 2 мкм), а также стабильность рабочих зазоров между ротором 1 и корпусом, которые могут составить 1 мкм и более (см. фиг.1).

На первом этапе в сварочной установке выполняют диффузионную сварку исходных стекол статора 2 и диска 11 без их кристаллизации. Затем первоначальную (повышенную) толщину диска 11 уменьшают путем шлифования до толщины от 20 мкм и до 30 мкм.

В дальнейшем производят диффузионную сварку корпуса и его кристаллизацию в несколько этапов путем постепенного повышения температуры внутри сварочной установки с целью исключения деформации деталей корпуса (сваренных исходных стекол).

При этом перед диффузионной сваркой корпуса может быть проведено ультрафиолетовое облучение по всей поверхности всех деталей корпуса, выполненных из светочувствительных исходных стекол (получение фотоситалла).

Диффузионную сварку корпуса и его кристаллизацию производят внутри сварочной установки в среде аргона при повышенном его давлении, которое может составить от 1 МПа и до 10 МПа.

После диффузионной сварки и кристаллизации корпуса должны сохраняться форма диска ротора 1 и его магнитострикционные свойства (магнитострикция).

Температурные коэффициенты расширения ротора 1 из магнитострикционного материала и корпуса из стеклокерамики согласуют между собой.

Корпус может быть выполнен из оптически прозрачного ситалла. Вследствие этого возможен визуальный контроль аэродинамического взвешивания ротора 1 в газообразной среде 10 внутри корпуса при настройке предлагаемого устройства.

Корпус жестко закреплен на объекте (на фиг.1 не показан).

Предлагаемое устройство может быть снабжено дополнительным корпусом из нержавеющей стали, который охватывает корпус и жестко соединен с ним. При этом пространство между дополнительным корпусом и корпусом может быть заполнено аргоном, давление которого при определенной температуре равно давлению аргона внутри корпуса.

Вследствие этого происходит снижение газопроницаемости корпуса за счет уменьшения разности давлений инертного газа (аргона) внутри и снаружи корпуса.

Дополнительный корпус жестко закреплен на объекте.

Первый 14, второй 15, третий 16, четвертый 17, пятый 18 и шестой 19 колебательные контуры гальванически развязаны от измерительной схемы 9 и содержат соответственно катушку индуктивности 3 первого 14 колебательного контура, катушку индуктивности 4 второго 15 колебательного контура, катушку индуктивности 5 третьего 16 колебательного контура, катушку индуктивности 6 четвертого 17 колебательного контура, катушку индуктивности 7 пятого 18 колебательного контура и катушку индуктивности 8 шестого 19 колебательного контура.

Секции первого 20 и второго 21 электродов первого 14 колебательного контура (см. фиг.4), секции первого 22 и второго 23 электродов второго 15 колебательного контура, а также секции первого 24 и второго 25 электродов третьего 16 колебательного контура расположены и равномерно распределены по окружности на стороне статора 2, обращенной к диску 11.

Секции первого 26 и второго 27 электродов четвертого 17 колебательного контура, секции первого 28 и второго 29 электродов пятого 18 колебательного контура, а также секции первого 30 и второго 31 электродов шестого 19 колебательного контура расположены и равномерно распределены по окружности меньшего диаметра на стороне статора 2, обращенной к диску 11.

Первый и второй выводы катушки индуктивности 3 первого 14 колебательного контура подключены соответственно к секциям первого 20 и второго 21 электродов первого 14 колебательного контура, первый и второй выводы катушки индуктивности 4 второго 15 колебательного контура подключены соответственно к секциям первого 22 и второго 23 электродов второго 15 колебательного контура, первый и второй выводы катушки индуктивности 5 третьего 16 колебательного контура подключены соответственно к секциям первого 24 и второго 25 электродов третьего 16 колебательного контура, первый и второй выводы катушки индуктивности 6 четвертого 17 колебательного контура подключены соответственно к секциям первого 26 и второго 27 электродов четвертого 17 колебательного контура, первый и второй выводы катушки индуктивности 7 пятого 18 колебательного контура подключены соответственно к секциям первого 28 и второго 29 электродов пятого 18 колебательного контура, а также первый и второй выводы катушки индуктивности 8 шестого 19 колебательного контура подключены соответственно к секциям первого 30 и второго 31 электродов шестого 19 колебательного контура.

Секции общего электрода 32 первого 14, второго 15 и третьего 16 колебательных контуров расположены и равномерно распределены по окружности на стороне ротора 1, обращенной к диску 11 (см. фиг.4, 5), над секциями шести электродов первого 14, второго 15 и третьего 16 колебательных контуров, расположенных и равномерно распределенных по окружности на стороне статора 2, обращенной к диску 11.

Секции общего электрода 33 четвертого 17 пятого 18, и шестого 19 колебательных контуров расположены и равномерно распределены по окружности меньшего диаметра на стороне ротора 1, обращенной к диску 11, над секциями шести электродов четвертого 17, пятого 18 и шестого 19 колебательных контуров, расположенных и равномерно распределенных по окружности меньшего диаметра на стороне статора 2, обращенной к диску 11.

При равномерном распределении секций каждого электрода шести колебательных контуров по соответствующим окружностям на сторонах ротора 1 и статора 2, обращенных к диску 11 (обращенных друг к другу), происходит уменьшение влияния на результат измерения угловых перемещения, скорости и ускорения объекта непараллельности плоскостей ротора 1 и статора 2, несоосности (смещение осей) ротора 1 и статора 2 относительно друг друга, а также симметричных относительно оси ротора 1 изменений геометрических размеров секций двух общих электродов шести колебательных контуров при продольных и радиальных механических колебаниях ротора 1. Секция выполнена в виде металлической пластины, которая ограничена внешней окружностью, внутренней окружностью и двумя радиусами.

Каждая указанная секция занимает угловой сектор, равный 15° минус угловой сектор, который занимает промежуток между двумя соседними секциями, расположенными рядом по окружности (каждый промежуток между двумя соседними секциями имеет одинаковую и малую угловую ширину).

Каждая секция двух общих электродов шести колебательных контуров, расположенная на стороне ротора 1, обращенной к диску 11, занимает угловой сектор, равный 75°. Секции общего электрода 32 первого 14, второго 15 и третьего 16 колебательных контуров сдвинуты по окружности относительно секций общего электрода 33 четвертого 17, пятого 18 и шестого 19 колебательных контуров на угол, равный 7,5°.

Количество секций в каждом из электродов шести колебательных контуров может быть равно четырем или восьми (предпочтительно).

Для наглядности изображений на чертежах (фиг.4-6) количество секций в каждом электроде шести колебательных контуров принято равное четырем.

В общем случае количество секций в каждом из электродов шести колебательных контуров может быть четным или кратным четырем (предпочтительно).

Секции каждого электрода шести колебательных контуров, расположенные на стороне статора 2, обращенной к диску 11, объединены между собой с помощью межсекционных электрических соединений в виде концентрических и радиальных металлических проводников с контактными площадками, например, из молибдена, а также металлизированных отверстий или впаянных в статор 2 проволок диаметром 0,05 мм (предпочтительно), например, из молибдена (см. фиг.4 и фиг.6).

При этом образуются вакуумно-плотные термически согласованные электрические вводы в виде проволок в статоре 2.

Диск 11 предназначен для снижения газопроницаемости статора 2, которая может происходить в местах расположения металлизированных отверстий или впаянных в статор 2 проволок, например, при циклическом изменении температуры внешней среды.

На фиг.4 для наглядности изображения обозначена только одна из четырех секций каждого электрода шести колебательных контуров.

Внутреннее пространство корпуса заполнено газообразной средой 10, например аргоном (предпочтительно).

Функцию аэродинамического подвеса ротора 1 внутри корпуса выполняет газообразная среда 10.

Для аэродинамического взвешивания ротора 1 внутри корпуса при малой амплитуде механических колебаний ротора 1 необходимы минимальный объем и повышенное давление газообразной среды 10 внутри корпуса. При повышении давления газообразной среды 10 внутри корпуса (жесткости аэродинамического подвеса ротора 1) возможно увеличение рабочих зазоров между ротором 1 и корпусом (см. фиг.1), что повышает технологичность изготовления.

При этом зазоры между обращенными друг к другу поверхностями кольца 53 и ротора 1, ротора 1 и диска 11, а также ротора 1 и крышки 11 могут составить 1 мкм и более (см. фиг.1).

Возбуждающая катушка индуктивности 13 выполнена намоткой проводом на диэлектрическом каркасе, установлена над ротором 1 и подключена к генератору переменного напряжения ультразвуковой частоты (не показан) измерительной схемы 9.

Возможно возбуждение механических колебаний в роторе 1 на частоте переменного магнитного поля возбуждающей катушки индуктивности 13 (предпочтительно) или на двойной частоте переменного магнитного поля возбуждающей катушки индуктивности 13 и высших четных гармониках.

В первом случае магнитное состояние ротора 1 определяется одновременным воздействием на него постоянной магнитной индукции и переменной (изменяющейся по синусоидальному закону) индукции. При этом переменное напряжение генератора измерительной схемы 9 имеет постоянную (подмагничивающую) составляющую (постоянное смещение относительно вывода «общий» питания).

Во втором случае магнитное состояние ротора 1 определяется воздействием на него переменной (изменяющейся по синусоидальному закону) индукции. При отсутствии подмагничивания (постоянная магнитная индукция равна нулю) механические колебания в роторе 1 на частоте переменной индукции (переменного магнитного поля возбуждающей катушки индуктивности 13) вообще отсутствуют, то есть в роторе 1 возникают только механические колебания на двойной частоте и высших четных гармониках.

На фиг.4 показано начальное взаимное положение ротора 1 относительно статора 2, соответствующее нулю угловых градусов (стрелкой показано направление вращения ротора 1 относительно статора 2 (корпуса)).

Измерительная схема 9 содержит катушку индуктивности 34 подкачки энергии в первый 14 колебательный контур, катушку индуктивности 35 подкачки энергии во второй 15 колебательный контур, катушку индуктивности 36 подкачки энергии в третий 16 колебательный контур, катушку индуктивности 37 подкачки энергии в четвертый 17 колебательный контур, катушку индуктивности 38 подкачки энергии в пятый 18 колебательный контур, катушку индуктивности 39 подкачки энергии в шестой 19 колебательный контур, катушку индуктивности 40 считывания частоты резонансных колебаний первого 14 колебательного контура, катушку индуктивности 41 считывания частоты резонансных колебаний второго 15 колебательного контура, катушку индуктивности 42 считывания частоты резонансных колебаний третьего 16 колебательного контура, катушку индуктивности 43 считывания частоты резонансных колебаний четвертого 17 колебательного контура, катушку индуктивности 44 считывания частоты резонансных колебаний пятого 18 колебательного контура и катушку индуктивности 45 считывания частоты резонансных колебаний шестого 19 колебательного контура.

Шесть катушек индуктивности шести колебательных контуров, шесть катушек индуктивности подкачки энергии в шесть колебательных контуров и шесть катушек индуктивности считывания частоты резонансных колебаний шести колебательных контуров выполнены намоткой проводом одинаковым образом на первом 46, втором 47, третьем 48, четвертом 49, пятом 50 и шестом 51 диэлектрических каркасах, которые размещены по окружности на внешней стороне 52 статора 2 с помощью клеевых соединений. При этом оси всех катушек индуктивности направлены по касательной к окружности, проходящей через центры шести диэлектрических каркасов (предпочтительно).

В общем случае каждый из шести диэлектрических каркасов с катушками индуктивности может быть повернут на 90° относительно своего положения, изображенного на фиг.6 (вращение каждого из шести диэлектрических каркасов с катушками индуктивности происходит в плоскости чертежа, изображенного на фиг.6).

На фиг.7 и фиг.8 изображен первый 46 диэлектрический каркас с намотанными на нем катушкой индуктивности 3 первого 14 колебательного контура, катушкой индуктивности 34 подкачки энергии в первый 14 колебательный контур и катушкой индуктивности 40 считывания частоты резонансных колебаний первого 14 колебательного контура. На фиг.1 шесть диэлектрических каркасов с катушками индуктивности, размещенные на внешней стороне 52 статора 2, не показаны.

Первый и второй выводы катушки индуктивности 3 первого 14 колебательного контура, первый и второй выводы катушки индуктивности 4 второго 15 колебательного контура, первый и второй выводы катушки индуктивности 5 третьего 16 колебательного контура, первый и второй выводы катушки индуктивности 6 четвертого 17 колебательного контура, первый и второй выводы катушки индуктивности 7 пятого 18 колебательного контура, а также первый и второй выводы катушки индуктивности 8 шестого 19 колебательного контура припаивают соответственно к первой 54, второй 55, третьей 56, четвертой 57, пятой 58, шестой 59, седьмой 60, восьмой 61, девятой 62, десятой 63, одиннадцатой 64 и двенадцатой 65 контактным площадкам.

На фиг.6 электрические соединения (проводники), выполненные навесным монтажом, обозначены пунктирными линиями.

Измерительная схема 9 дополнительно включает первый 66, второй 67, третий 68, четвертый 69, пятый 70 и шестой 71 элементы ИЛИ (каждый указанный элемент ИЛИ имеет один вход и выполняет функцию логического повторителя), первый 72, второй 73, третий 74, четвертый 75, пятый 76 и шестой 77 транзисторы, первый 78, второй 79 третий 80, четвертый 81, пятый 82 и шестой 83 компараторы, а также вычислительное устройство (на фиг.2, 3 не показано).

Вход 84 первого 66 элемента ИЛИ, вход 85 второго 67 элемента ИЛИ, вход 86 третьего 68 элемента ИЛИ, вход 87 четвертого 69 элемента ИЛИ, вход 88 пятого 70 элемента ИЛИ и вход 89 шестого 71 элемента ИЛИ являются входами запуска и поддержания резонансных колебаний электромагнитного поля соответственно в первом 14, втором 15, третьем 16, четвертом 17, пятом 18 и шестом 19 колебательных контурах. Первые выводы шести катушек индуктивности подкачки энергии в шесть колебательных контуров соединены с плюсовым выводом 90 питания.

Второй вывод катушки индуктивности 34 подкачки энергии в первый 14 колебательный контур, второй вывод катушки индуктивности 35 подкачки энергии во второй 15 колебательный контур, второй вывод катушки индуктивности 36 подкачки энергии в третий 16 колебательный контур, второй вывод катушки индуктивности 37 подкачки энергии в четвертый 17 колебательный контур, второй вывод катушки индуктивности 38 подкачки энергии в пятый 18 колебательный контур и второй вывод катушки индуктивности 39 подкачки энергии в шестой 19 колебательный контур соединены соответственно с коллекторами первого 72, второго 73, третьего 74, четвертого 75, пятого 76 и шестого 77 транзисторов.

Первый вывод катушки индуктивности 40 считывания частоты резонансных колебаний первого 14 колебательного контура, первый вывод катушки индуктивности 41 считывания частоты резонансных колебаний второго 15 колебательного контура, первый вывод катушки индуктивности 42 считывания частоты резонансных колебаний третьего 16 колебательного контура, первый вывод катушки индуктивности 43 считывания частоты резонансных колебаний четвертого 17 колебательного контура, первый вывод катушки индуктивности 44 считывания частоты резонансных колебаний пятого 18 колебательного контура и первый вывод катушки индуктивности 45 считывания частоты резонансных колебаний шестого 19 колебательного контура соединены соответственно с прямыми входами первого 78, второго 79, третьего 80, четвертого 81, пятого 82 и шестого 83 компараторов, на инверсные входы которых (на фиг.2 и фиг.3 не показаны) подают опорное напряжение.

Вторые выводы шести катушек индуктивности считывания частоты резонансных колебаний шести колебательных контуров соединены с выводом «общий» питания. Выходы первого 66, второго 67, третьего 68, четвертого 69, пятого 70 и шестого 71 элементов ИЛИ соединены соответственно с базами первого 72, второго 73, третьего 74, четвертого 75, пятого 76 и шестого 77 транзисторов, эмиттеры которых соединены с выводом «общий» питания.

Выходы 91, 92, 93, 94, 95 и 96 соответственно первого 78, второго 79, третьего 80, четвертого 81, пятого 82 и шестого 83 компараторов соединены с вычислительным устройством измерительной схемы 9.

На фиг.9 изображены диаграммы состояний логических сигналов на указанных выходах и диаграммы состояний логических сигналов на шести входах шести элементов ИЛИ относительно логических сигналов на указанных выходах (обозначены пунктирными линиями).

Для того чтобы уменьшить влияние краевого эффекта на результат измерения, необходимо, чтобы край рабочей секции, размещенной на роторе 1, не подходил к краю рабочей секции, размещенной на статоре 2, на расстояние ближе чем 10·h (см. фиг.4),

где h - осевое расстояние между ротором 1 и статором 2.

При этом зона краевого эффекта отстоит от середины промежутка между двумя соседними секциями, расположенными рядом по окружности на стороне статора 2, обращенной к диску 11 (ротору 1), на угол, равный 3°. Пунктирными линиями на фиг.10 и фиг.11 обозначены зоны краевого эффекта при измерении углового перемещения (α°).

Предлагаемое устройство для измерения параметров углового движения объектов и его элементы конструкции могут иметь следующие технические характеристики и параметры:

| Точность измерения углового перемещения ротора 1 относительно статора 2, угловая секунда | 1 |

| Быстродействие (количество отсчетов углового перемещения за время, равное 1 секунде, при вышеуказанной точности измерения) | > 10000 |

| Диаметр диска ротора 1, мм | < 10 |

| Радиальная ширина секций шести электродов первого 14, второго 15 и третьего 16 колебательных контуров, мм | > 0,7 |

| Максимальная частота колебаний каждого из шести колебательных контуров, МГц | < 2,5 |

| Индуктивность каждого из шести колебательных контуров, мкГн | > 1000 |

| Минимальная добротность каждого из шести колебательных контуров | > 100 |

| Количество витков каждой из шести катушек индуктивности шести колебательных контуров | 500 |

| Внутренний диаметр шести катушек индуктивности шести колебательных контуров D (см. фиг.7), мм | 4 |

| Диаметр медного провода каждой из шести катушек индуктивности шести колебательных контуров, мм | 0,05 |

При построении диаграмм (см. фиг.10 и фиг.11) малую угловую ширину промежутка между двумя соседними секциями, расположенными рядом по окружности на стороне статора 2, обращенной к диску 11 (ротору 1), не учитываем.

При равенстве емкостей, индуктивностей и электрических сопротивлений первого 14, второго 15 и третьего 16 (или четвертого 17, пятого 18 и шестого 19) колебательных контуров минимальные частоты резонансных колебаний указанных колебательных контуров будут равны между собой при вращении ротора 1 относительно статора 2 (указанный режим работы может быть использован при настройке предлагаемого устройства).

В случае необходимости, выравнивание постоянных составляющих емкостей указанных колебательных контуров может быть произведено путем изменения ширины соответствующих соединительных проводников.

Конкретный пример осуществления изобретения иллюстрируется при описании работы вышеуказанного устройства.

После включения питания от генератора переменного напряжения ультразвуковой частоты измерительной схемы 9 на возбуждающую катушку индуктивности 13 подают переменное напряжение или напряжение, которое состоит из постоянной (подмагничивающей) и переменной составляющих.

Вследствие этого в роторе 1 возбуждают механические колебания ультразвуковой частоты в диапазоне от 20 кГц и до 50 кГц под действием приложенного к нему переменного магнитного поля. При этом в роторе 1 изменяются продольные (параллельные оси ротора 1) и радиальные размеры ротора 1.

В общем случае возможны линейная (изменение размеров ротора 1 при постоянном его объеме) или объемная магнитострикции ротора 1.

Ротор 1 выполнен из магнитострикционного материала, например магнитострикционного керамического феррита (пьезомагнитной керамики (предпочтительно)), интерметаллических соединений редкая земля-переходный металл с малой анизотропией магнитострикции или магнитодиэлектрика (частицы мелкодисперсного ферромагнитного материала изолированы стеклокерамикой).

При малых зазорах между ротором 1 и корпусом продольные и радиальные механические колебания ротора 1 являются практически симметричными относительно его оси. При этом происходит уменьшение влияния на результат измерения угловых перемещения, скорости и ускорения объекта изменений геометрических размеров секций двух общих электродов шести колебательных контуров, размещенных на стороне ротора 1, обращенной к диску 11 (статору 2), что повышает точность измерения.

Газообразная, например инертный газ (предпочтительно аргон), сред