Газодиффузионный слой для топливного элемента

Иллюстрации

Показать всеИзобретение относится к улучшению характеристик дренирования газодиффузионного слоя для топливного элемента. Газодиффузионный слой для топливного элемента содержит слой проводящих микрочастиц и слой основного материала. Слой проводящих микрочастиц формируют с первыми порами не менее 0,5 мкм и не более 50 мкм и вторыми порами не менее 0,05 мкм и менее 0,5 мкм. Также формируют поры в слое основного материала. Общий объем вторых пор составляет не менее 50% и менее 100% от общего объема всех пор в слое проводящих микрочастиц. При правильном задании размера D1 пор, имеющих максимальную объемную долю среди первых пор, проходы для воды образуются в первых порах отдельно от проходов для газа, образующихся во вторых порах. Изобретение позволяет создать новую структуру для отделения проходов для воды от проходов для газа в газодиффузионном слое. 3 н. и 2 з.п. ф-лы, 26 ил., 1 табл.

Реферат

Область техники изобретения

Данное изобретение относится к улучшению характеристик дренирования газодиффузионного слоя для топливного элемента.

Предпосылки изобретения

JP2001-057215A, опубликованный Патентным ведомством Японии в 2001 году, предлагает газодиффузионный слой для улучшения характеристик дренирования электродного слоя топливного элемента. В этом аналоге в газодиффузионном слое формируется пористый углеродный слой. Углеродный слой формируется посредством смешивания вместе частиц углерода большого диаметра и частиц углерода малого диаметра, так что между частицами углерода образуются поры большого диаметра и поры малого диаметра.

На поры малого диаметра оказывается более высокая капиллярная сила, чем на поры большого диаметра. Поэтому при осуществлении водоотталкивающей обработки на порах большого диаметра, но неосуществлении водоотталкивающей обработки на порах малого диаметра жидкофазная вода собирается в порах малого диаметра. Когда жидкофазная вода собирается в порах малого диаметра, поры малого диаметра функционируют в качестве проходов для воды, а поры большого диаметра функционируют в качестве проходов для газа. В аналоге пытаются улучшить характеристики дренирования электродного слоя посредством отделения таким образом проходов для жидкофазной воды от проходов для газа.

Сущность изобретения

Углеродный слой, формируемый в газодиффузионном слое аналога, состоит из гидрофобного углерода и поэтому демонстрирует отталкивание воды даже в необработанном состоянии. В дополнение к этому, в качестве связующего для формирования углеродного слоя используют микрочастицы водоотталкивающего политетрафторэтилена (ПТФЭ), и поэтому даже в случае, когда углеродный слой состоит из гидрофильной углеродной сажи, поверхность углеродного слоя остается водоотталкивающей.

В то же время, даже когда осуществляют водоотталкивающую обработку на порах большого диаметра, давление, необходимое для того, чтобы вода просачивалась в поры большого диаметра, не увеличивается значительно. Другими словами, с помощью одной лишь водоотталкивающей обработки сложно заставить воду собираться в порах малого диаметра, при этом предотвращая просачивание воды в поры большого диаметра.

Кроме того, когда углеродный слой формируется смешиванием вместе частиц углерода с большим диаметром частиц и частиц углерода с малым диаметром частиц, частицы углерода с малым диаметром частиц блокируют поры большого диаметра, и поэтому сложно обеспечить наличие двух типов пор в углеродном слое.

Поэтому задача данного изобретения состоит в том, чтобы реализовать новую структуру для отделения проходов для воды от проходов для газа в газодиффузионном слое.

В результате осуществленных исследований авторы изобретения обнаружили, что указанная выше задача может быть решена в газодиффузионном слое, в котором на слое основного материала предусматривается слой проводящих микрочастиц посредством регулирования распределения размеров пор и капиллярной силы пор в слое проводящих микрочастиц и капиллярной силы в слое основного материала. Таким образом, авторы пришли к данному изобретению.

Газодиффузионный слой для топливного элемента согласно данному изобретению содержит слой проводящих микрочастиц и слой основного материала, которые ламинированы вместе. Слой основного материала содержит множество пор, пронизывающих слой основного материала в направлении ламинирования, а слой проводящих микрочастиц содержит множество первых пор и множество вторых пор, пронизывающих слой проводящих микрочастиц в направлении ламинирования. Первые поры существуют в пределах первого диапазона размеров пор не менее 0,5 микрометра (мкм) и не более 50 мкм. Вторые поры существуют в пределах второго диапазона размеров пор не менее 0,05 мкм и менее 0,5 мкм. Общий объем вторых пор составляет не менее 50 процентов (%) и менее 100% от общего объема всех пор в слое проводящих микрочастиц.

Кроме того, размер D1 пор, имеющих максимальную объемную долю среди первых пор, удовлетворяет соотношениям следующего уравнения (A), следующего уравнения (B) и следующего уравнения (C):

| F1=4·γ·cosθ1/D1 | (A) |

| F2=4·γ·cosθ2/D2 | (B) |

| F1<F2 | (C) |

где F1 - капиллярная сила, действующая на пору, имеющую максимальную объемную долю среди первых пор,

F2 - капиллярная сила, действующая на пору, имеющую максимальную объемную долю среди пор в слое основного материала,

γ - поверхностное натяжение воды,

θ1 - контактный угол между слоем проводящих микрочастиц и водой,

θ2 - контактный угол между слоем основного материала и водой,

D1 - размер поры, имеющей максимальную объемную долю среди первых пор, и

D2 - размер поры, имеющей максимальную объемную долю среди пор в слое основного материала.

Еще одной задачей данного изобретения является создание нового способа формирования пор большого диаметра и пор малого диаметра в газодиффузионном слое.

Для решения этой задачи данного изобретения авторы изобрели способ изготовления газодиффузионного слоя, имеющего слой проводящих микрочастиц и слой основного материала. Способ изготовления включает в себя первую стадию смешивания вместе и обжига частиц углерода и частиц связующего с получением спеченной массы из частиц углерода и частиц связующего, вторую стадию измельчения спеченной массы с получением порошка, третью стадию обработки порошка в листовую форму с получением слоя проводящих микрочастиц и четвертую стадию соединения слоя проводящих микрочастиц со слоем основного материала.

Подробности, а также другие признаки и преимущества данного изобретения изложены в остальной части описания и показаны на прилагаемых чертежах.

Краткое описание чертежей

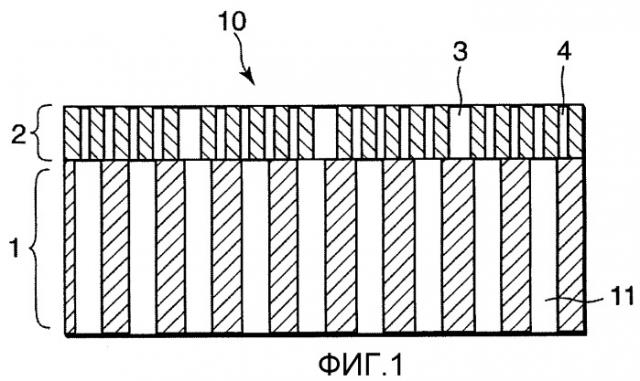

Фиг.1 представляет собой схематический вид в продольном разрезе газодиффузионного слоя согласно данному изобретению.

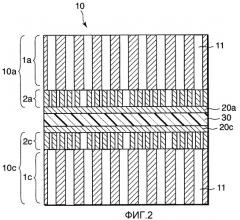

Фиг.2 представляет собой схематический вид в продольном разрезе мембранно-электродного узла, содержащего такой газодиффузионный слой.

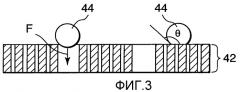

Фиг.3 представляет собой схематический вид в продольном разрезе слоя проводящих микрочастиц, иллюстрирующий контактный угол капли воды.

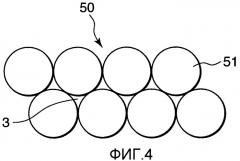

Фиг.4 представляет собой вид сверху кластеров проводящих микрочастиц и частиц связующего, составляющих слой проводящих микрочастиц, и образованных между кластерами пор большого диаметра.

Фиг.5 представляет собой вид сверху пор малого диаметра, образованных между проводящими микрочастицами и частицами связующего, или между проводящими микрочастицами, или между частицами связующего.

Фиг.6 представляет собой блок-схему процесса, иллюстрирующую способ изготовления газодиффузионного слоя согласно данному изобретению.

Фиг.7 представляет собой вид в продольном разрезе топливного элемента с полимерным электролитом, содержащего газодиффузионный слой согласно данному изобретению.

Фиг.8 представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа (СЭМ) и показывающую сечение слоя проводящих микрочастиц, полученного в первом примере.

Фиг.9 представляет собой график, показывающий результат, полученный при измерении распределения пор слоя проводящих микрочастиц, полученного в первом примере, с помощью порометра Perm-Porometer, изготовленного американской компанией PMI, в соответствии со стандартом Американского общества специалистов по испытаниям и материалам (ASTM) F316-86.

Фиг.10 сходна с фиг.9, но показывает распределение пор слоя проводящих микрочастиц в соответствии со вторым примером.

Фиг.11 сходна с фиг.9, но показывает распределение пор слоя проводящих микрочастиц в соответствии с третьим примером.

Фиг.12 сходна с фиг.9, но показывает распределение пор слоя проводящих микрочастиц в соответствии с четвертым примером.

Фиг.13 сходна с фиг.9, но показывает распределение пор слоя проводящих микрочастиц в соответствии с пятым примером.

Фиг.14 сходна с фиг.9, но показывает распределение пор слоя проводящих микрочастиц, полученного в первом сравнительном примере.

Фиг.15 сходна с фиг.9, но показывает распределение пор слоя проводящих микрочастиц, полученного во втором сравнительном примере.

Фиг.16 сходна с фиг.9, но показывает распределение пор слоя проводящих микрочастиц, полученного в третьем сравнительном примере.

Фиг.17 представляет собой график, показывающий результат, полученный при измерении распределения пор слоя основного материала, полученного в первом примере, с помощью порометра Perm-Porometer, изготовленного американской компанией PMI, в соответствии со стандартом Американского общества специалистов по испытаниям и материалам (ASTM) F316-86.

Фиг.18 представляет собой график, показывающий результат оценки генерирования электроэнергии, полученный в первом примере.

Фиг.19 сходна с фиг.18, но показывает второй пример.

Фиг.20 сходна с фиг.18, но показывает третий пример.

Фиг.21 сходна с фиг.18, но показывает четвертый пример.

Фиг.22 сходна с фиг.18, но показывает пятый пример.

Фиг.23 представляет собой график, показывающий результат оценки генерирования электроэнергии, полученный в первом сравнительном примере.

Фиг.24 представляет собой график, показывающий результат оценки генерирования электроэнергии, полученный во втором сравнительном примере.

Фиг.25 представляет собой график, показывающий результат оценки генерирования электроэнергии, полученный в третьем сравнительном примере.

Фиг.26 представляет собой график, показывающий соотношение между объемной долей пор во втором диапазоне размеров пор и предельной плотностью тока по отношению к топливным элементам, полученным в первом-пятом примерах и втором сравнительном примере.

Описание предпочтительных вариантов осуществления

Обращаясь к фиг.1, газодиффузионный слой 10 согласно данному изобретению состоит из слоя 1 основного материала и слоя 2 проводящих микрочастиц, которые ламинированы. В слое 1 основного материала образовано большое количество пор 11 в направлении проникновения через этот слой. Подобным же образом в слое 2 проводящих микрочастиц образованы большие количества первых пор 3 и вторых пор 4 в направлении проникновения через этот слой.

Размер поры у первых пор 3 составляет не менее 0,5 микрометра (мкм) и не более 50 мкм. Этот диапазон будет называться первым диапазоном размеров пор. Размер поры у вторых пор 4 составляет не менее 0,05 мкм и менее 0,5 мкм. Этот диапазон будет называться вторым диапазоном размеров пор. Следовательно, размер поры у первых пор 3 больше, чем размер поры у вторых пор 4.

Общий объем вторых пор 4 составляет не менее 50%, но менее 100% от общего объема всех пор в слое 2 проводящих микрочастиц.

Размер D1 пор, имеющих максимальную объемную долю среди первых пор, удовлетворяет соотношениям следующих уравнений (1), (2) и (3).

| F1=4·γ·cosθ1/D1 | (1) |

| F2=4·γ·cosθ2/D2 | (2) |

| F1<F2 | (3) |

где F1 - капиллярная сила (паскаль (Па)), действующая на пору, имеющую максимальную объемную долю из первых пор 3,

F2 - капиллярная сила (Па), действующая на пору, имеющую максимальную объемную долю из пор 11 в слое 1 основного материала,

γ - поверхностное натяжение (ньютоны (Н)/метр (м)) воды,

θ1 - контактный угол (радианы (рад)) между слоем 2 проводящих микрочастиц и водой,

θ2 - контактный угол (рад) между слоем 1 основного материала и водой,

D1 - размер (м) поры, имеющей максимальную объемную долю из первых пор, и

D2 - размер (м) поры, имеющей максимальную объемную долю из пор в слое основного материала.

Вторые поры 4 имеют меньший размер поры, чем первые поры 3, и поэтому капиллярная сила, действующая на вторые поры 4, является меньшей, чем капиллярная сила F1, действующая на первые поры 3.

Из-за этой разницы капиллярных сил, вода проходит через первые поры 3, демонстрирующие слабую капиллярную силу F1, в то время как газ проходит через вторые поры 4, демонстрирующие более сильную капиллярную силу.

Таким образом, газодиффузионный слой 10 согласно данному изобретению достигает разделения проходов для газа и проходов для воды в слое 2 проводящих микрочастиц.

Кроме того, как иллюстрируется Уравнением (3), капиллярная сила F1 у первых пор 3 в слое 2 проводящих микрочастиц меньше, чем капиллярная сила F2 у пор 11 в слое 1 основного материала. Следовательно, вода с меньшей вероятностью накапливается в первых порах 3 слоя 2 проводящих микрочастиц, и поэтому получается среда, в которой вода легко перемещается из слоя 2 проводящих микрочастиц в слой 1 основного материала. В результате, газодиффузионный слой 10 демонстрирует превосходные характеристики дренирования. Слой 1 основного материала, как правило, заранее обладает достаточной характеристикой дренирования, и поэтому посредством использования газодиффузионного слоя 10 с описанным выше строением в топливном элементе получается выгодный эффект с точки зрения предотвращения затопления топливного элемента.

Чтобы получить еще более выгодный эффект, рекомендуется задавать размеры поры у первых пор 3 и вторых пор 4 в слое 2 проводящих микрочастиц в еще более узких диапазонах следующим образом. Размер поры у первых пор 3 предпочтительно составляет не менее 0,8 мкм и не более 45 мкм, а более предпочтительно - не менее 1 мкм и не более 40 мкм. Размер поры у вторых пор 4 предпочтительно составляет не менее 0,05 мкм и не более 0,4 мкм. Задавая размер пор таким образом, можно увеличить разницу в капиллярных силах между первыми порами 3 и вторыми порами 4, и в результате жидкая вода может быть эффективно отведена из слоя 2 проводящих микрочастиц.

Что касается вторых пор 4, то проникновение газа возможно в том случае, если размер поры равен или больше чем 0,05 мкм. С другой стороны, когда размер поры у вторых пор 4 меньше чем 0,5 мкм, легкое просачивание жидкой воды становится невозможным. Кроме того, когда размер поры у вторых пор 4 меньше чем 0,5 мкм, может сохраняться компактная структура пор. Что касается первых пор 3, то условие проницаемости для воды может обеспечиваться в том случае, если размер поры равен или больше чем 0,5 мкм. С другой стороны, когда размер поры равен или меньше чем 50 мкм, может быть обеспечен слой 2 проводящих микрочастиц с крепкой, но легкой для манипуляций структурой пор.

Распределение размеров пор на основании объема первых пор 3 в слое 2 проводящих микрочастиц и распределение размеров пор на основании объема пор 11 в слое 1 основного материала может измеряться с использованием полусухого способа, предписанного в стандартах F361-86 и E1294-89 Американского общества специалистов по испытаниям и материалам (ASTM).

После измерений распределение размеров пор может выражаться кривой на графике с размером пор по абсциссе и объемной долей пор по ординате. Эта кривая будет называться кривой распределения пор. Когда размер пор постепенно уменьшается со стороны больших размеров пор на этой кривой распределения, точка, в которой наклон касательной к кривой меняется с отрицательного на положительный, будет называться пиком. Размер пор на пике будет называться пиковым размером пор. Может существовать множество пиков в определенном диапазоне размеров пор. В этом случае наибольшее пиковое значение будет рассматриваться как D1 по отношению к первым порам 3 и D2 по отношению к порам 11 в слое 1 основного материала.

Механизм отделения проходов для воды от проходов для газа с использованием слоя 2 проводящих микрочастиц будет описан ниже.

В слое 2 проводящих микрочастиц вода просачивается в поры 3, 4 в слое 2 проводящих микрочастиц благодаря капиллярной силе. Сила, с которой пора с диаметром D всасывает воду, или, другими словами, капиллярная сила F и внешнее давление, необходимое для того, чтобы заставить воду просачиваться в пору с диаметром D, или, другими словами, необходимое для просачивания воды давление P, выражаются следующим уравнением (4).

| F=4·γ·cos θ/D=-P | (4) |

где F - капиллярная сила (Па),

γ - поверхностное натяжение (Н/м) воды,

θ - контактный угол (рад) с водой,

D - размер поры (м), и

P - необходимое для просачивания воды давление (Па).

Как ясно из уравнения (4), капиллярная сила F зависит от размера D поры и контактного угла θ с водой. Другими словами, в пределах диапазона контактных углов между 0 градусов и 90 градусами капиллярная сила F уменьшается по мере того, как уменьшается размер D поры и увеличивается контактный угол θ. Далее, когда контактный угол θ превышает 90 градусов, капиллярная сила F принимает отрицательное значение и действует как сила по выталкиванию просачивающейся в пору воды. Поэтому, когда контактный угол θ превышает 90 градусов, внешнее давление, необходимое для того, чтобы вода просачивалась в пору, увеличивается. С другой стороны, когда капиллярная сила F принимает положительное значение, прикладывается сила по всасыванию воды в пору или, другими словами, сила всасывания, так что давление, необходимое для того, чтобы вода просачивалась в пору, или, другими словами, необходимое для просачивания воды давление P, принимает отрицательное значение.

Когда давление, прикладываемое к слою 2 проводящих микрочастиц, меньше, чем необходимое для просачивания воды давление P для просачивания в пору 3 (4), вода не просачивается в пору 3 (4). Необходимое для просачивания воды давление P у пор 4 во втором диапазоне размеров пор большое, и у них капиллярная сила F принимает отрицательное значение. Следовательно, вода не просачивается в поры 4 во втором диапазоне размеров пор. С другой стороны, необходимое для просачивания воды давление P у пор 3 в первом диапазоне размеров пор принимает отрицательное значение, и у них капиллярная сила F принимает положительное значение. Следовательно, вода легко просачивается в поры 3 в первом диапазоне размеров пор. В результате, из пор 3 и пор 4 вода протекает только через поры 3, имеющие большой размер пор.

Задавая соответствующим образом размер поры у первых пор 3 и размер поры у вторых пор 4 в слое 2 проводящих микрочастиц, капиллярная сила, действующая на первые поры 3, и капиллярная сила, действующая на вторые поры 4, могут контролироваться в желаемых диапазонах. В результате, первые поры 3 могут использоваться в качестве проходов для воды, а вторые поры 4 могут использоваться в качестве проходов для газа.

Капиллярная сила F1, действующая на поры, имеющие максимальную объемную долю из первых пор 3, предпочтительно задается в диапазоне от -15 килопаскалей (кПа) до -200 кПа при температуре 25 градусов Цельсия (°C). Более предпочтительно капиллярная сила F1 задается в диапазоне от -20 кПа до -150 кПа, а еще более предпочтительно - в диапазоне от -30 кПа до -80 кПа.

Капиллярная сила F2, действующая на поры, имеющие максимальную объемную долю из пор 11 в слое 1 основного материала, предпочтительно задается в диапазоне от 0 кПа до -15 кПа при температуре 25°C. Более предпочтительно капиллярная сила F2 задается в диапазоне от 0 кПа до -13 кПа, а еще более предпочтительно - в диапазоне от 0 кПа до -10 кПа.

Регулируя капиллярную силу F1 и капиллярную силу F2 в этих соответствующих предпочтительных диапазонах, можно улучшить рабочие характеристики отвода из слоя 2 проводящих микрочастиц в слой 1 основного материала.

Нет каких-либо особых ограничений на контактный угол θ1 между слоем 2 проводящих микрочастиц и водой при условии, что проходы для воды и проходы для газа разделены, и в слое 2 проводящих микрочастиц реализуется меньшая капиллярная сила, чем в слое 1 основного материала, но контактный угол θ1 предпочтительно задается в пределах диапазона не менее 130 градусов (°) и не более 180°, более предпочтительно - в пределах диапазона не менее 133° и не более 180°, а еще более предпочтительно - в пределах диапазона не менее 135° и не более 180°.

Обращаясь к фиг.3, контактный угол θ1 между слоем 2 проводящих микрочастиц и водой может измеряться с использованием способа капли жидкости, в котором каплю 44 воды капают на поверхность слоя 2 проводящих микрочастиц и измеряют ее контактный угол. Контактный угол θ2 между слоем 1 основного материала и водой может измеряться с использованием такого же способа. Нужно отметить, однако, что контактные углы θ1, θ2 могут измеряться и с использованием иного способа, чем способ капли жидкости.

Как отмечено выше, общий объем вторых пор 4 задан на уровне не менее 50%, но менее 100% от общего объема пор слоя 2 проводящих микрочастиц, но предпочтительно задан на уровне не менее 55% и не более 98%, а более предпочтительно не менее 60% и не более 95%. Регулируя общий объем вторых пор 4 в более предпочтительном диапазоне, увеличивают площадь сечения потока реакционного газа, и как результат, улучшают рабочие характеристики топливного элемента, использующего газодиффузионный слой 10.

Размер поры у пор, имеющих максимальную объемную долю из вторых пор 4 в слое 2 проводящих микрочастиц, может регулироваться в соответствии с диаметром частицы проводящих микрочастиц и частиц связующего, составляющих слой 2 проводящих микрочастиц, и содержанием частиц связующего в слое 2 проводящих микрочастиц. Объем пор, имеющих максимальную объемную долю из вторых пор 4, может вычисляться посредством интегрирования кривой распределения размеров пор слоя 2 проводящих микрочастиц.

Нет каких-либо особых ограничений на материал слоя 2 проводящих микрочастиц при условии, что могут быть реализованы описанные выше распределение размеров пор, контактный угол θ и капиллярная сила F1. Однако слой 2 проводящих микрочастиц предпочтительно состоит из проводящих микрочастиц и частиц связующего. Электроны, генерируемые при электродной реакции, текут наружу через слой 2 проводящих микрочастиц, и поэтому за счет использования проводящих микрочастиц этому слою 2 проводящих микрочастиц может быть придана высокая проводимость. Кроме того, за счет включения частиц связующего может быть реализована прочная структура пор.

Строение слоя 2 проводящих микрочастиц

Обращаясь к фиг.4 и 5, будет описана предпочтительная структура слоя 2 проводящих микрочастиц.

Обращаясь к фиг.4, слой 2 проводящих микрочастиц состоит из большого количества кластеров 51. Между кластерами 51 образовано большое количество первых пор 3.

Обращаясь к фиг.5, кластер 51 состоит из большого количества проводящих микрочастиц 55, связанных вместе частицами 56 связующего. Кластер 51 имеет пористую структуру, в которой вторые поры 4 образованы нерегулярно или регулярно между проводящими частицами 55, между частицами 56 связующего и между проводящими частицами 55 и частицами 56 связующего.

Конструируя слой 2 проводящих микрочастиц таким образом, в слое 2 проводящих микрочастиц можно легко и надежно сформировать обладающие различными размерами первые поры 3 и вторые поры 4.

В качестве проводящих частиц предпочтительными являются частицы, которые остаются химически стабильными при положительном электродном потенциале и отрицательном электродном потенциале. Частицы углерода, частицы металлического алюминия и частицы нержавеющей стали (SUS) используют в газодиффузионном слое для катодного газа, в то время как частицы углерода, частицы серебра, частицы золота, частицы меди, частицы титана и частицы SUS используют в газодиффузионном слое для анодного газа. Частицы углерода используются особенно предпочтительно в газодиффузионных слоях для анодного газа и/или катодного газа. Частицы углерода имеют исключительно широкое окно потенциалов и остаются стабильными, когда используются как при положительном электродном потенциале, так и при отрицательном электродном потенциале. В дополнение к этому, частицы углерода демонстрируют превосходную проводимость.

В качестве частиц углерода предпочтительными являются материалы, демонстрирующие превосходную электронную проводимость, такие как углеродная сажа, графит и расширенный графит. Среди этих материалов углеродная сажа, такая как нефтяная печная сажа, канальная сажа, ламповая сажа, термическая сажа и ацетиленовая сажа рекомендуются благодаря их превосходной электронной проводимости и большой удельной площади поверхности.

Частицы связующего служат для связывания проводящих микрочастиц. Примеры частиц связующего включают полимерные материалы на основе фтора, такие как частицы политетрафторэтилена (ПТФЭ), частицы поливинилидендифторида (ПВДФ), частицы полигексафторпропилена и частицы сополимера тетрафторэтилена-гексафторпропилена (FEP), частицы полипропилена и частицы полиэтилена. Из этих материалов полимерный материал на основе фтора рекомендуется благодаря его превосходной водоотталкиваемости и стойкости к коррозии во время электродной реакции. Частицы политетрафторэтилена (ПТФЭ) являются особенно предпочтительными.

Используя водоотталкивающие частицы связующего, вторым порам 4 слоя 2 проводящих микрочастиц можно придать водоотталкиваемость, и поэтому контактный угол между порами 4 и водой может быть дополнительно увеличен. В результате, необходимое для просачивания воды давление, требуемое для просачивания в поры 4, увеличивается, и поэтому просачивание воды в поры 4 дополнительно подавляется. Частицы связующего могут состоять из одного типа или множества типов в сочетании. Кроме того, в качестве частиц связующего могут использоваться иные полимеры, чем те, которые описаны выше.

Средний диаметр частицы у проводящих микрочастиц определяется так, чтобы поры, формируемые в зазорах между проводящими микрочастицами/частицами связующего, имели желаемый размер. Более конкретно, средний диаметр частицы у проводящих микрочастиц предпочтительно составляет между 0,1 мкм и 3 мкм, более предпочтительно - между 0,3 мкм и 2 мкм, а еще более предпочтительно - между 0,5 мкм и 1 мкм. Регулируя средний диаметр частицы у проводящих микрочастиц в предпочтительном диапазоне, получают желаемое распределение размеров пор и превосходные характеристики дренирования на основе капиллярной силы. Кроме того, улучшается характеристика контакта между слоем 2 проводящих микрочастиц и слоем катализатора, когда газодиффузионный слой 10 наносят на топливный элемент. Нет каких-либо особых ограничений на средний диаметр частицы у частиц связующего при условии, что могут формироваться кластеры 51, содержащие вторые поры 4, но средний диаметр частицы у частиц связующего предпочтительно составляет между 100 нанометрами (нм) и 500 нм, а более предпочтительно - между 200 нм и 300 нм.

Средний диаметр частицы у кластеров 51, образованных из проводящих микрочастиц/частиц связующего, определяется так, чтобы образовавшиеся между кластерами 51 первые поры 3 имели желаемый размер. Более конкретно, средний диаметр частицы у кластеров 51 предпочтительно составляет между 10 мкм и 500 мкм, более предпочтительно - между 20 мкм и 300 мкм, а еще более предпочтительно - между 25 мкм и 250 мкм. Регулируя размер частиц кластера 51 в предпочтительном диапазоне, можно сделать диаметр и распределенное количество первых пор 3 близкими к оптимальным значениям для реализации эффектов данного изобретения. Когда средний диаметр частицы у кластеров 51 составляет 10 мкм или более, жидкофазная вода может легко проходить через кластеры 51. Когда средний диаметр частицы у кластеров 51 составляет 500 мкм или менее, может легко осуществляться осаждение пленки.

Средний диаметр частицы у проводящих микрочастиц, частиц связующего и кластеров 51 из них определяют посредством измерения диаметров частиц соответствующих компонентов с использованием просвечивающего электронного микроскопа (ПЭМ) и вычисления средних значений результатов измерений.

Отношение содержаний между проводящими микрочастицами и частицами связующего в слое 2 проводящих микрочастиц задается так, что получают желаемые характеристики с точки зрения структуры пор слоя проводящих микрочастиц, в частности прочности вторых пор 4 и водоотталкиваемости вторых пор 4, или, другими словами, контактного угла. Более конкретно, содержания этих двух типов частиц регулируются так, что содержание частиц связующего предпочтительно составляет между 15% и 60% по массе, более предпочтительно - между 20% и 50% по массе, а еще более предпочтительно - между 30% и 40% по массе от общей массы слоя проводящих микрочастиц. Когда отношение смешивания частиц связующего составляет 15% по массе или более, проводящие микрочастицы могут соединяться друг с другом, а когда отношение смешивания составляет 60% по массе или менее, электрическое сопротивление слоя проводящих микрочастиц может поддерживаться низким.

Количества первых пор 3 и вторых пор 4, образовавшихся в слое 2 проводящих микрочастиц, предпочтительно являются как можно большими при сохранении механической прочности. Более конкретно, занятая порами доля слоя 2 проводящих микрочастиц или, другими словами, пористость, задается между 50% и 95% по объему, предпочтительно - между 60% и 90% по объему, а более предпочтительно - между 70% и 80% по объему от общего объема слоя 2 проводящих микрочастиц. Регулируя пористость слоя 2 проводящих микрочастиц в предпочтительном диапазоне, можно обеспечить достаточную механическую прочность в слое 2 проводящих микрочастиц, в то же время достигая улучшений как в его газодиффузионной характеристике, так и в его характеристике дренирования.

Нет каких-либо особых ограничений на способ измерений пористости. Например, объем пор 3, 4, существующих в слое 2 проводящих микрочастиц, может измеряться посредством измерения распределения пор с использованием ртутной порометрии и вычисления объема пор 3, 4 как доли от объема слоя 2 проводящих микрочастиц.

Толщина слоя 2 проводящих микрочастиц предпочтительно составляет между 10 мкм и 100 мкм, а более предпочтительно - между 30 мкм и 80 мкм. Регулируя толщину слоя 2 проводящих микрочастиц в предпочтительном диапазоне, можно улучшить газодиффузионную характеристику и характеристику дренирования слоя 2 проводящих микрочастиц.

Строение слоя 1 основного материала

Слой 1 основного материала имеет достаточно пористую структуру для диффундирования подаваемых снаружи газообразного топлива или газообразного окислителя и состоит из материала, имеющего достаточную проводимость для сбора электронов, генерируемых при реакции генерирования электроэнергии.

Нет каких-либо особых ограничений на составляющий материал слоя 1 основного материала, и может применяться какой-либо известный состав. Более конкретно, в качестве примеров могут быть указаны проводящие, пористые материалы в форме листа, такие как углеродная ткань, облагороженная бумага, фетр и нетканый материал. За счет использования пористого материала в форме листа газ, подаваемый снаружи, может диффундировать равномерно по слою 1 основного материала. Более конкретно, предпочтительным является такой основной материал, как углеродная бумага, углеродная ткань и углеродный нетканый материал. Когда слой 1 основного материала обладает превосходной электронной проводимостью, электроны, генерируемые при реакции генерирования электроэнергии, переносятся эффективно, что приводит к улучшению рабочих характеристик топливного элемента, использующего газодиффузионный слой 10. Кроме того, когда слой 1 основного материала обладает превосходной водоотталкиваемостью, генерируемая вода эффективно отводится.

Для обеспечения высокой водоотталкиваемости слой основного материала предпочтительно содержит водоотталкивающее вещество. Каких-либо особых ограничений на водоотталкивающее вещество нет, но может использоваться полимерный материал на основе фтора, такой как политетрафторэтилен (ПТФЭ), поливинилидендифторид (ПВДФ), полигексафторпропилен или сополимер тетрафторэтилена-гексафторпропилена (FEP), полипропилен, полиэтилен и так далее.

Толщина слоя 1 основного материала определяется с учетом характеристик получаемого газодиффузионного слоя 10, но, как правило, задается между приблизительно 30 мкм и 500 мкм. Когда толщина слоя 1 основного материала принимает значение в этом диапазоне, получается выгодный баланс между механической прочностью и проницаемостью для газа и воды.

Далее будет описан мембранно-электродный узел (МЭУ) с использованием газодиффузионного слоя 10.

Обращаясь к фиг.2, газодиффузионные слои 10a, 10c образуют часть мембранно-электродного узла (МЭУ) 100. МЭУ 100 содержит мембрану 30 из твердого полимерного электролита, слой 20a анодного катализатора, контактирующий с одной из двух поверхностей электролитной мембраны 30, и слой 20c катодного катализатора, контактирующий с другой поверхностью электролитной мембраны 30.

Газодиффузионные слои 10a, 10c

Газодиффузионный слой 10a состоит из слоя 1a основного материала и слоя 2a проводящих микрочастиц. Газодиффузионный слой 10c состоит из слоя 1c основного материала и слоя 2c проводящих микрочастиц. Газодиффузионный слой 10a ламинируют на слой 20a анодного катализатора так, что слой 2a проводящих микрочастиц контактирует со слоем 20a анодного катализатора. Газодиффузионный слой 10c ламинируют на слой 20c катодного катализатора так, что слой 2c проводящих микрочастиц вступает в контакт со слоем 20c катодного катализатора.

Здесь газодиффузионные слои 10a и 10c идентичны газодиффузионному слою 10 на фиг.1, но к ним прибавлены индексы a, c для пояснения их соответствующих взаимных расположений со слоем 20a анодного катализатора и со слоем 20c катодного катализатора. Это применимо подобным же образом к слоям 1a, 1c основного материала и к слоям 2a, 2c проводящих микрочастиц. Газодиффузионные слои 10a, 10c выполнены идентично газодиффузионному слою 10, описанному выше со ссылкой на фиг.1.

Газодиффузионные слои 10a, 10c выполняют функцию способствования диффузии реакционного газа, подаваемого из прохода для газа в сепараторе топливного элемента, к слоям 20a, 20c катализатора и функцию в качестве пути электронной проводимости. Применяя газодиффузионные слои 10a, 10c в МЭУ 100, может быстро отводить без накапливания избыточную воду, генерируемую вблизи слоя 20a анодного катализатора и вблизи слоя 20c катодного катализатора.

Мембрана 30 из твердого полимерного электролита

Мембрана 30 из твердого полимерного электролита образована из полимерного электролита с протонной проводимостью и селективно переносит протоны, генерируемые с помощью слоя анодного катализатора во время работы топливного элемента с полимерным электролитом, в направлении по толщине пленки к слою катодного катализатора. Мембрана 30 из твердого полимерного электролита также функционирует как перегородка для обеспечения того, что подаваемое к аноду газообразное топливо и подаваемый к катоду газообразный окислитель не будут перемешиваться.

Нет каких-либо особых ограничений на конкретное строение мембраны 30 из твердого полимерного электролита, и в качестве мембраны 30 из твердого полимерного электролита может использоваться мембрана из твердого полимерного электролита, хорошо известная в технической области топливных элементов. Мембраны из твердого полимерного электролита могут в широком смысле разделяться на мембраны из твердого полимерного электролита на основе фтора и мембраны из твердого полимерного электролита на основе углеводородов, в зависимости от типа полимерного электролита, используемого для формирования мембраны.

Примеры полимерных электролитов, образующих мембраны из твердого полимерного электролита на основе фтора, включают перфторуглеродсульфонатные полимеры, такие как Nation® (производится Du Pont), Asiplex® (производится Asahi Kasei Corporation) и Flemion® (производится Asahi Glass Co. Ltd.). Альтернативно, могут использоваться перфторуглеродфосфонатный полимер, трифторстиролсульфонатный полимер, этилентетрафторэтилен-g-стиролсульфонатный полимер, сополимер этилена-тетрафторэтилена, поливинилиденфторид-перфторуглеродсульфонатный полимер и так далее. Принимая во внимание ее преимущества с точки зрения характеристик генерирования электроэнергии, таких как термостойкость и химическая стабильность, в качестве мембраны 30 из твердого полимерного электролита предпочтительно используется мембрана из твердого полимерного электролита на основе фтора. Среди мембран из твердого полимерного электролита на основе фтора предпочтительным является перфторуглеродсуль