Фильтровальный мешок для пылесоса

Иллюстрации

Показать всеИзобретение относится к фильтровальному мешку для пылесоса, в котором имеется композитный материал, содержащий первый слой из сетки или перфорированного листа с воздухопроницаемостью по меньшей мере 10000 л/(м2·с) и первый волокнистый слой, состоящий из искусственных и/или из растительных волокон, который соединен с одной стороной первого слоя, причем сетка представляет собой экструдированную сетку или тканую сетку. Технический результат заключается в повышении механической прочности фильтровального мешка. 3 н. и 23 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к фильтровальному мешку для пылесоса, имеющему композитный материал, в частности к одноразовому фильтровальному мешку для пылесоса.

Усовершенствование фильтровальных мешков для пылесосов имеет целью повысить производительность фильтрации и одновременно увеличить срок службы пылесосов. В традиционных фильтровальных мешках для пылесоса стенка как правило состоит из нескольких слоев фильтрующих материалов. Слоями фильтрующих материалов являются, например, слои из фильтровальной бумаги или нетканого материала. Различные слои удовлетворяют различным требованиям. Наряду со слоями, которые обеспечивают производительность фильтрации, могут использоваться слои, которые повышают срок службы (пылеудерживающую способность) фильтровального мешка, а также слои, которые выполняют защитные функции (например, защита от ударов). Кроме того, необходимы слои, которые придают фильтровальному мешку прочность, не ухудшая потребительских свойств.

Например, в ЕР 0960645 описаны различные возможные варианты структуры фильтра, в которых перед тонким фильтрующим слоем по направлению потока воздуха расположен грубый фильтрующий слой, так что крупные частицы пыли удерживаются грубым фильтрующим слоем, а мелкие частицы пыли могут откладываться в тонком фильтрующем слое. Применяемые до сих пор защитные и армирующие слои хотя и могут придать мешку желаемую прочность при продавливании, или защитить чувствительные фильтрующие слои от абразивного износа вследствие столкновения частиц, тем не менее, имеют недостатки. Уменьшена их воздухопроницаемость и, таким образом, максимальная мощность всасывания пылесоса. Чтобы защитить чувствительные слои материала мешка (например, слой мельт-блауна, полученный из раздува полимера), необходимо использовать относительно плотные защитные слои, которые сами по себе имеют предрасположенность к засорению домашней пылью. Некоторые обыкновенно используемые армирующие или защитные слои, такие как бумага, не поддаются сварке и поэтому непригодны для применения в современных мешках из синтетических нетканых материалов.

Из DE 20209923 известен фильтровальный мешок для пылесоса, который имеет внутренний слой, содержащий отверстия, выполненный в форме перфорированного листа или сетки. Этот внутренний слой, содержащий отверстия, служит для того, чтобы защитить последующие фильтрующие слои от частиц с острыми краями, размеры поперечного сечения которых превышают 100 мкм. С этой целью диаметр перфорированных отверстий внутреннего слоя составляет 100 мкм.

Из ЕР 1795248 известен фильтрующий материал, содержащий воздухопроницаемый синтетический лист, который выполняет роль поддерживающего слоя и имеет небольшую воздухопроницаемость, например, 1200 л/(м2·с). Мешок-пылесборник, имеющий между двумя фильтрующими слоями (например, фильтровальной бумагой или нетканым материалом) промежуточный слой, известен из DE 20110838, при этом промежуточный слой служит для того, чтобы образовать разделение фильтрующих слоев, так что фильтрующие слои могут перемещаться друг относительно друга.

С учетом уровня техники задача настоящего изобретения состоит в том, чтобы предложить фильтровальный мешок для пылесоса, который обладает высокой механической прочностью и не создает при этом препятствия для расправления мешка при работе.

Эта задача решена благодаря созданию фильтровального мешка для пылесоса по п.1 формулы изобретения.

Таким образом, согласно изобретению предложен фильтровальный мешок для пылесоса, в котором имеется композитный материал, включающий первый слой из сетки, перфорированного листа или перфорированного нетканого материала с воздухопроницаемостью по меньшей мере 10000 л/(м2·с) и первый волокнистый слой, состоящий из искусственных и/или из растительных волокон, который соединен с одной стороной первого слоя.

Неожиданно оказалось, что фильтровальный мешок для пылесоса, стенка которого содержит композитный материал, состоящий из такого первого слоя с упомянутой воздухопроницаемостью и такого первого волокнистого слоя, проявляет высокую механическую прочность и хорошие потребительские свойства.

Искусственными волокнами (синтетическими волокнами) могут быть штапельные волокна или бесконечные волокна, иногда называемые также филаментными волокнами. Растительными волокнами (натуральными волокнами) могут быть, например, целлюлозные волокна, в частности бамбуковые целлюлозные волокна.

Фильтровальный мешок для пылесоса может представлять собой мешок одноразового использования. В частности, фильтровальный мешок для пылесоса может быть выполнен в виде плоского мешка.

Сетка может представлять собой, например, экструдированную сетку или тканую сетку.

Первый волокнистый слой может быть, в частности, соединен с первым слоем по всей поверхности, например, при помощи термоклея. Таким образом, оба слоя не могут перемещаться друг относительно друга. Термин «по всей поверхности» в этой связи не означает, что все волокна полностью соединены друг с другом, например сплавлены, вследствие чего образовалась бы пленка. Напротив, это означает, что слои соединены друг с другом во множестве отдельных мест, которые равномерно распределены по всей поверхности слоев. Эти места могут быть заранее заданы, например, при использовании точечного или гравированного каландра, или заранее не заданы, например, при использовании термоклеящего порошка и ленточного каландра.

В частности, первый слой и первый волокнистый слой могут быть соединены таким образом, что структура первого слоя остается неповрежденной, в частности недеформированной. Поэтому предпочтительным является термическое соединение при помощи гладкого каландра или ленточного каландра и бикомпонентных волокон, расплавляющихся связующих волокон или термоклея.

При соединении обоих слоев максимальное удлинение при растягивании становится небольшим. Благодаря этому действующие на мешок силы воспринимаются композитным материалом, и последующие фильтрующие слои не нагружаются слишком сильно.

Первый слой может иметь поверхностную плотность от 5 до 30 г/м2, в частности, от 7 до 20 г/м2, и/или толщину от 0,1 до 1,5 мм, в частности, от 0,2 до 0,6 мм. Это обеспечивает достаточную гибкость при высокой прочности. Если первый слой выполнен в форме сетки, он может иметь, например, поверхностную плотность от 5 до 30 г/м2, в частности от 7 до 20 г/м2. Если первый слой выполнен в форме перфорированного листа, он может иметь, в частности, поверхностную плотность от 15 до 30 г/м2.

Первый слой может иметь среднюю площадь поперечного сечения отверстий от 2 до 900 мм2, в частности, от 5 до 30 мм2, и/или воздухопроницаемость по меньшей мере 11000 л/(м2·с), в частности, по меньшей мере 13000 л/(м2·с), предпочтительно, по меньшей мере 15000 л/(м2·с).

В частности, первый слой может представлять собой сетку с размером ячеек от 2 мм до 30 мм. Размеры ячеек в различных направлениях, например, в направлениях x и y, или же в машинном направлении и перпендикулярно ему, могут быть различными или одинаковыми. Сетка может представлять собой прямоугольную, а в частности квадратную сетку. Размер ячеек может составлять, в частности, от 2×2 мм до 30×30 мм.

Первый слой может выдерживать максимальное растягивающее усилие в машинном направлении и/или поперечном направлении от 30 до 200 Н, в частности от 40 до 110 Н, и/или максимальное удлинение при растягивании в машинном направлении и/или поперечном направлении от 10 до 70%, в частности от 10 до 30%. Первый волокнистый слой указанного композитного материала может содержать волокна с линейной плотностью максимально 5 децитекс, в частности, по меньшей мере 3 децитекс. Первый волокнистый слой может состоять, в частности, из таких волокон.

Вышеуказанные параметры могут быть, в частности, адаптированы к размерам или целям применения фильтровального мешка пылесоса. Так, например, для первого слоя могут быть особенно подходящими поверхностная плотность менее 15 г/м2, толщина менее 0,5 мм и/или размер ячеек менее 5 мм. Это относится, например, к бытовым пылесосам со сравнительно малыми мешками (объемом от 2 до 5 л). Для мешков пылесосов промышленного применения при необходимости могут быть предпочтительными более высокая поверхностная плотность и/или большие размеры ячеек.

Вышеуказанный композитный материал может включать в себя второй волокнистый слой, состоящий из искусственных и/или из растительных волокон, который соединен с первым слоем на стороне, противоположной первому волокнистому слою. В частности, второй волокнистый слой может быть соединен с первым волокнистым слоем, при этом, например, волокна первого волокнистого слоя могут быть соединены с волокнами второго волокнистого слоя. В частности, волокна первого волокнистого слоя могут быть соединены с волокнами второго волокнистого слоя в отверстиях, ячейках или же порах первого слоя. Первый волокнистый слой, второй волокнистый слой и/или первый слой могут быть соединены друг с другом таким образом, что они не могут перемещаться, в частности смещаться друг относительно друга.

Второй волокнистый слой также может иметь свойства и параметры, которые указаны для первого волокнистого слоя. Например, второй волокнистый слой может содержать волокна с максимальной линейной плотностью 5 децитекс, в частности, по меньшей мере 3 децитекс. Однако свойства и параметры второго волокнистого слоя могут быть выбраны независимо от свойств и параметров первого волокнистого слоя. Разумеется, оба волокнистых слоя могут быть также выполнены одинаковыми.

Первый и/или второй волокнистый слой в описанном выше композитном материале могут быть соединены с первым слоем и/или соответственно с другим волокнистым слоем с использованием термических средств, в частности, при помощи каландрирования и/или клеящего средства. Каландрирование может осуществляться по всей поверхности (например, при помощи каландра с мягкими роликами или посредством ленточного каландра). В качестве клеящего средства может применяться, например, термоклей, в частности термоклеящий порошок. Принципиально возможны также другие способы соединения.

Первый и/или второй волокнистый слой, в частности, перед соединением с первым слоем могут быть выполнены в форме слоя ваточного холста или слоя нетканого материала.

Термин «нетканый материал» («Nonwoven») применяется согласно стандарту ISO 9092: 1988, или же стандарту Европейского комитета по стандартизации EN 29092. В частности, нетканый материал может представлять собой материал, уложенный сухим или мокрым способом, или может являться экструдированным нетканым материалом, в частности, полученным из раздува полимера (микроволокнистым нетканым материалом, полученным из раздува полимера), или нетканым материалом фильерного способа производства (фильерным нетканым материалом). Разграничение между неткаными материалами, уложенными мокрым способом, и традиционной бумагой, уложенной мокрым способом, осуществляется согласно вышеупомянутому стандарту, который также применяется в Международной ассоциации обслуживания нетканых материалов и смежной отрасли промышленности EDANA (www.edana.org). Таким образом, если в настоящем описании упомянута бумага или фильтровальная бумага, под этим подразумевают традиционную уложенную мокрым способом бумагу, которую согласно вышеупомянутому стандарту не относят к нетканому материалу. Под полотном понимают слой еще свободных, то есть, несвязанных волокон. Путем упрочнения свободных волокон можно получить нетканый материал.

Таким образом, свободные волокна (например, штапельные волокна) можно укладывать на сетку, перфорированный лист или перфорированный нетканый материал, а затем соединять с ними, например, при помощи каландрирования. Термическое соединение осуществляется, например, посредством того, что либо сетка содержит бикомпонентный материал, либо штапельные волокна содержат бикомпонентные волокна; другой соответствующий слой может содержать моно или биокомпонентные волокна. Альтернативно или дополнительно для соединения, например, наносят разбрызгиванием термоклей или насыпают термоклеящий порошок. При этом отдельное упрочнение слоя полотна не требуется. Таким образом, волокнистый слой не должен образовывать самостоятельный и прочный фильтрующий слой, а требуемая прочность образуется лишь в сочетании или в соединении с первым слоем (сеткой или полотном).

В частности, первый и/или второй волокнистый слой могут быть выполнены в виде слоя полотна или слоя нетканого материала, состоящего из штапельных волокон, в частности прочесанного. Волокна первого и/или второго волокнистого слоя могут выступать в отверстия, ячейки или поры первого слоя.

Первым и/или вторым волокнистым слоем может быть соответственно слой полотна, уложенный сухим или мокрым способом, или слой нетканого материала, слой экструдированного полотна, или слой экструдированного нетканого материала.

В качестве материалов для волокон волокнистых слоев и/или для первого слоя предпочтительно подходят самые различные синтетические материалы, а также натуральные волокна, например целлюлозные волокна. Возможными материалами являются, например, полипропилен или сложный полиэфир. Кроме того, первый слой и/или волокна первого и/или второго волокнистого слоя могут иметь бикомпонентную структуру. Применение бикомпонентных волокон в первом волокнистом слое или, например, применение бикомпонентной сетки, то есть, сетки, волокна которой имеют бикомпонентную структуру, обеспечивает, в частности, возможность простого термического соединения первого слоя и первого волокнистого слоя. Еще в одном варианте выполнения изобретения дополнительно волокнистый слой может содержать сплавлемые волокна.

Первый волокнистый слой и/или второй волокнистый слой могут иметь поверхностную плотность от 5 до 60 г/м2, в частности, от 5 до 30 г/м2. Таким образом, благодаря сетке можно применять волокнистые слои с малой поверхностной плотностью, которые в достаточной мере упрочнены благодаря сетке с высокой воздухопроницаемостью и малой предрасположенностью к засорению. При наличии первого и второго волокнистых слоев поверхностная плотность может составлять от 5 до 30 г/м2.

Описанные выше композитные материалы могут содержать третий волокнистый слой, состоящий из искусственных и/или из растительных волокон, в частности выполненный в виде слоя нетканого материала, который расположен на первом волокнистом слое на стороне, противоположной первому слою. Таким образом, посредством соответствующего выбора параметров фильтрования различных слоев могут быть получены желаемые свойства фильтра.

Описанные выше композитные материалы могут содержать четвертый волокнистый слой, состоящий из искусственных и/или из растительных волокон, выполненный в виде слоя полотна или слоя нетканого материала, который расположен на третьем волокнистом слое на стороне, противоположной первому волокнистому слою.

Первый, второй, третий и/или четвертый волокнистый слой соответственно может представлять собой слой нетканого материала, уложенного сухим или мокрым способом, или слой экструдированного полотна, или слой экструдированного нетканого материала, например, как описано выше. Первый, второй, третий и/или четвертый волокнистые слои, однако, могут быть выполнены различным способом. Композит из первого слоя и первого волокнистого слоя, или из первого слоя, первого волокнистого слоя и второго волокнистого слоя, может иметь воздухопроницаемость от 2000 до 12000 л/(м2·с), в частности, от 4000 до 10000 л/(м2·с).

Композитный материал может быть размещен в таком месте стенки фильтровального мешка для пылесоса, которое расположено ниже всех других мест по течению потока воздуха. В частности, первый слой или первый волокнистый слой могут образовывать наружный слой стенки фильтровального мешка для пылесоса. В этом случае первый слой или первый волокнистый слой являются такими слоями фильтровального мешка для пылесоса, которые расположены выше по течению потока воздуха. В частности, если описанные композитные материалы в виде такого композита расположены снаружи, то фильтровальный мешок имеет высокую механическую прочность и положительные свойства. В частности, композитный материал может проходить по всей поверхности стенки мешка.

Кроме того, согласно изобретению предложен способ изготовления композитного материала для фильтровального мешка для пылесоса, согласно которому:

- берут первый слой, содержащий сетку или перфорированный лист с воздухопроницаемостью по меньшей мере 10000 л/(м2·с),

- на одной стороне первого слоя размещают первый волокнистый слой, состоящий из искусственных и/или из растительных волокон,

- соединяют первый слой с первым волокнистым слоем.

В частности, такой способ может быть использован для изготовления одного из описанных выше композитных материалов и, таким образом, одного из описанных выше фильтровальных мешков для пылесоса.

Соединение может осуществляться, в частности, по всей поверхности. Соединение могут осуществлять с использованием термических средств. По существу соединение могут осуществлять точечно или по поверхности. В частности, его могут осуществлять посредством гладкого каландрового валка или при помощи ленточного каландра. Таким образом, соединение может включать пропускание через гладкие валки каландра или через ленточный каландр.

Размещение могут осуществлять путем укладывания первого слоя на первый волокнистый слой или путем укладывания первого волокнистого слоя на первый слой.

Первый слой и/или первый волокнистый слой могут иметь свойства и параметры, описанные выше для композитного материала. Например, сетка может быть экструдированной сеткой или тканой сеткой. В частности, первый волокнистый слой может быть слоем нетканого материала.

В упомянутом способе первый слой может иметь поверхностную плотность от 5 до 50 г/м2, в частности, от 7 до 20 г/м2, и/или толщину от 0,1 до 1,5 мм, в частности, от 0,2 до 0,6 мм.

Первый слой может иметь среднюю площадь поперечного сечения отверстий от 2 до 900 мм2, в частности, от 5 до 30 мм2, и/или воздухопроницаемость по меньшей мере 11000 л/(м2·с), в частности, по меньшей мере 13000 л/(м2·с), предпочтительно, по меньшей мере 15000 л/(м2·с). Первый волокнистый слой может содержать волокна с максимальной линейной плотностью 5 децитекс, в частности, 3 децитекс. Первый слой может представлять собой сетку с размером ячеек от 2 мм до 30 мм.

Кроме того, описанные выше способы могут включать размещение второго волокнистого слоя, состоящего из искусственных и/или из растительных волокон. В частности, второй волокнистый слой могут размещать на стороне первого слоя, противоположной первому волокнистому слою. Соединение может включать соединение второго волокнистого слоя с первым слоем, в частности, на стороне, противоположной первому волокнистому слою. В частности, оба волокнистых слоя могут соединять одновременно с первым слоем и/или друг с другом. Это означает, что размещение обоих волокнистых слоев и первого слоя могут осуществлять перед соединением. Соединение могут осуществлять таким образом, что волокна первого и второго волокнистых слоев соединяются друг с другом в ячейках или же в порах первого слоя. Соединение могут осуществлять таким образом, что первый слой полностью окружается волокнами первого и/или второго волокнистого слоя.

В способе согласно настоящему изобретению соединение могут осуществлять как термическое соединение, в частности, при помощи каландрирования, и/или при помощи клеящего средства. Термическое соединение осуществляют, например, благодаря тому, что сетка содержит бикомпонентный материал, или штапельные волокна содержат бикомпонентные волокна, и/или сплавляемые волокна, например, посредством того, что для соединения наносят распылением термоклей или насыпают, или же всыпают термоклеящий порошок. Возможны также другие способы соединения.

Второй волокнистый слой может иметь свойства и параметры, описанные выше для композитного материала. Первый и/или второй волокнистый слой может состоять из слоя нетканого материала, уложенного сухим или мокрым способом, или слоя экструдированного нетканого материала. В частности, первый и/или второй волокнистый слой может представлять собой слой штапельных волокон, в частности прочесанный.

Для волокнистых слоев и первого слоя также могут применять материалы с упомянутыми параметрами, как описано выше.

Кроме того, согласно изобретению предложен композитный материал, получаемый при выполнении описанных выше способов.

Кроме того, согласно изобретению предложен способ изготовления фильтровального мешка для пылесоса, включающий в себя изготовление композитного материала согласно одному из описанных выше способов и сборку композитного материала с образованием фильтровального мешка для пылесоса.

Перед сборкой дополнительно могут осуществлять изготовление по меньшей мере одного дополнительного фильтрующего слоя. При этом перед сборкой дополнительно могут осуществлять соединения по меньшей мере одного дополнительного фильтрующего слоя с композитным материалом.

Кроме того, согласно изобретению предложен фильтровальный мешок для пылесоса, получаемый при осуществлении описанных выше способов.

Далее следует подробное описание изобретения со ссылками на варианты выполнения изобретения и чертежи, где

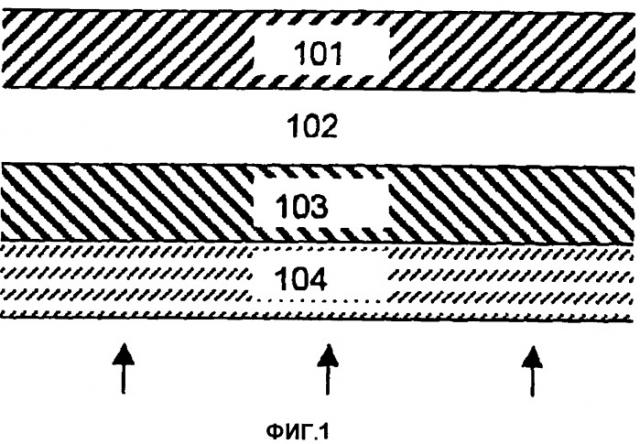

на фиг.1 схематически изображена структура композитного материала согласно первому варианту выполнения изобретения,

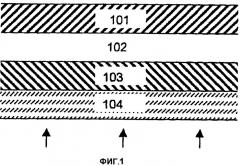

на фиг.2 схематически изображена структура композитного материала согласно второму варианту выполнения изобретения,

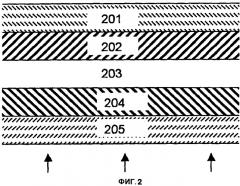

на фиг.3 схематически изображена структура композитного материала согласно третьему варианту выполнения изобретения.

Для определения различных параметров использованы следующие способы. Воздухопроницаемость определили согласно DIN EN ISO 9237: 1995-12. Для измерения воздухопроницаемости использовали прибор FX3300 фирмы Texttest AG. В частности, работы производились при перепаде давления 200 Па на испытательной поверхности площадью 25 см2.

Поверхностная плотность определена согласно DIN EN 29073-1: 1992-08. Для определения толщины применили способ согласно стандарту DIN EN ISO 9073-2: 1997-02, при этом для экструдированной сетки или перфорированного листа применили способ А.

Средняя площадь поперечного сечения отверстий определили оптически, например, при помощи измерительного микроскопа или анализа изображения, при этом осреднили по меньшей мере свыше 100 отверстий или пор, и для каждого отверстия учли наименьшую поверхность поперечного сечения, параллельную базовой поверхности.

Размер ячеек определили согласно DIN ISO 9044 как расстояние между двумя соседними перемычками или нитями в плоскостях проекции и в середине ячейки.

Поверхностная плотность определена согласно DIN EN 29073-1: 1992-08. Для определения линейной плотности был использован стандарт DIN EN ISO 1973: 1995-12.

Если не указано иное, упомянутые выше способы также применили для определения соответствующих параметров экструдированных сеток или перфорированных листов.

На фиг.1 схематически изображена структура композитного материала согласно первому варианту выполнения изобретения. Первый слой 101 выполнен в виде экструдированной или тканой сетки или перфорированного листа. Экструдированная сетка такого типа может быть изготовлена, например, согласно DE 35 08 941.

Возможно также использование сетки, например, фирмы Conwed RO3650, RO5340 или Thermanet RO3434. Так например, сетка RO3650 имеет воздухопроницаемость свыше 15000 л/(м2·с), поверхностную плотность 10,54 г/м2, размер ячеек 4,2×4,2 мм и толщину 0,3 мм.

Подходящей тканой сеткой может быть сетка 3945/85 фирмы Chavanoz Industrie. Ее воздухопроницаемость составляет свыше 15000 л/(м2·с), поверхностная плотность составляет 17 г/м2, а максимальное растягивающее усилие составляет 50 Н.

Следующие возможные материалы могут быть поставлены фирмой DelStar Technologies Inc., например, перфорированные листы X220NAT с воздухопроницаемостью 10500 л/(м2·с), толщиной 0,26 мм и поверхностной плотностью 26 г/м2, максимальное растягивающее усилие 60 Н и удлинение 30% при максимальном растягивании.

К первому слою присоединен первый волокнистый слой 102. В частности, этот волокнистый слой может содержать штапельные волокна или нити, или состоять из них. Подходящими волокнами являются, например, монокомпонентные волокна из полипропилена или сложного полиэфира, или бикомпонентные волокна. Дополнительно волокнистый слой 102 может также содержать сплавляемые волокна для последующего соединения с первым слоем.

При изготовлении композитного материала согласно фиг.1 вначале могут укладывать, например, первый слой 101, после чего на него укладывают первый волокнистый слой 102. Однако вначале могут укладывать первый волокнистый слой 102, на который затем укладывают первый слой 101.

Соединение слоя 101 и слоя 102 могут осуществлять различными средствами, причем это соединение принципиально может быть независимым от остальных слоев композитного материала. Например, оба слоя могут соединять с использованием термических средств, в частности при помощи каландрирования. С этой целью по меньшей мере один из двух слоев содержит термопластичные компоненты. Например, первый волокнистый слой может содержать термопластичные волокна, в частности в форме бикомпонентных волокон и/или в форме добавленных сплавляемых волокон. Еще в одном варианте выполнения изобретения или дополнительно первый слой может содержать термопластичный полимер, так например, первый слой может быть выполнен в форме экструдированной бикомпонентной сетки. Каландрирование может производиться, в частности, по поверхности (при помощи гладких валков или ленточного каландра). По меньшей мере некоторые из волокон первого волокнистого слоя соединяют с первым слоем посредством каландрирования.

Например, первым могут укладывать слой 101 (который может представлять собой, например, сетку). Затем на этот первый слой укладывают первый волокнистый слой 102, представляющий собой слой нетканого материала, состоящего из штапельных волокон. Затем первый слой и первый волокнистый слой пропускают через ленточный каландр, в результате чего волокна первого волокнистого слоя с использованием термических средств соединяются друг с другом и с первым слоем. В частности, волокна первого волокнистого слоя выступают в поры или отверстия первого слоя.

Согласно одному варианту выполнения изобретения вначале, например, могут укладывать первый волокнистый слой 102, а затем подвергать его опрыскиванию клеящим средством, например термоклеем. После этого укладывают первый слой 101 и соединяют его с первым волокнистым слоем 102, например, при помощи ленточного каландра в результате чего осуществляется термическое соединение.

В качестве второго волокнистого слоя 103 может, например, располагаться слой, полученный из раздува полимера. Третий волокнистый слой 103 соединен с первым волокнистым слоем 102 на стороне, противоположной первому слою 101. Это соединение могут осуществлять, например, с использованием термических средств (в частности, с использованием ленточного каландра).

Дополнительно может быть размещен еще один волокнистый слой 104. Этот волокнистый слой может представлять собой, например, слой фильерного нетканого материала. Волокнистый слой 104 также могут соединить с остальными слоями, например, с использованием термических средств или ультразвуковой сварки.

Если композитный материал согласно фиг.1 используют для создания фильтровального мешка для пылесоса, то первый слой 101 предпочтительно располагают как наружный слой фильтровального мешка для пылесоса.

Благодаря этому при эксплуатации первый слой 101 расположен ниже остальных по направлению течения потока воздуха, что иллюстрируется стрелками на фиг.1. Слои 101 и 102 могут быть также взаимно переставлены, так что в этом случае первый волокнистый слой 102 образует в собранном фильтровальном мешке для пылесоса внутренний слой, за которым следует первый слой 101.

Для стенки фильтровального мешка для пылесоса к композитному материалу, показанному на фиг.1, предпочтительно добавлены дополнительные слои материалов, которые, например, показаны на фиг.2 и 3.

На фиг.2 схематически изображена структура композитного материала согласно второму варианту выполнения изобретения. В изображенном на чертеже варианте выполнения первый слой 202, который может представлять собой, например, экструдированную сетку, соединен на обеих сторонах с соответствующим вторым волокнистым слоем 201 и соответствующим третьим волокнистым слоем 203. Возможен вариант, при котором изначально укладывают, например, один из двух волокнистых слоев, затем первый слой 202 и наконец, другой волокнистый слой. Волокнистые слои могут быть, в частности, прочесанными неткаными и экструдированными неткаными слоями, которые однако могут содержать различные волокна, или иметь различные параметры (например, поверхностную плотность и толщину). Однако оба волокнистых слоя могут быть одинаковыми. Затем, после укладывания этих трех слоев могут осуществлять соединение, например, при помощи ленточного каландра, так что оба волокнистых слоя соединяются с расположенным между ними первым слоем.

В качестве следующего слоя, в направлении вверх по течению расположен прочесанный нетканый слой 204 и слой 205, который образован экструдированной сеткой или перфорированным листом. Этот слой, полученный из раздува полимера, может быть выполнен аналогично варианту на фиг.1. Нетканый слой 204 и слой 205 могут быть соединены, например, при помощи гравированного каландра. Соединение с композитным материалом, содержащим слои 201, 202 и 203, могут производить термически с использованием термоклея.

Показанные на фиг.2 и 3 композитные материалы пригодны для образования стенки фильтровального мешка для пылесоса.

На фиг.3 схематически показан следующий вариант выполнения композитного материала. Здесь обе стороны экструдированной сетки 302 снабжены соответствующими неткаными слоями 301 и 303, которые расположены в направлении вниз по течению. В фильтровальном мешке для пылесоса нетканый слой 301 образует наружный слой. Нетканые слои 301 и 303 соединены с экструдированной сеткой 302 посредством ленточного каландрирования. Этот композитный материал можно получать способом, описанным ниже.

Затем, в направлении вверх по течению размещены слои 304 и 305, полученные из раздува полимера, за которыми следует нетканый слой 306, состоящий из электростатически заряженных штапельных волокон. Слои 304, 305 и 306 также соединяют друг с другом и с первыми тремя слоями каландрированием, например, ультразвуковым каландром. В направлении вверх по течению за этими слоями следует слоистый материал, состоящий из экструдированной сетки 308, которая на обеих сторонах имеет прочесанный слой 307 и 309 штапельных волокон.

Композитный материал согласно фиг.3 содержит три слоя 301, 302 и 303. При этом два волокнистых слоя расположены соответственно на одной стороне первого слоя, имеющего форму сетки, так что сетка расположена между двумя волокнистыми слоями. Волокнистыми слоями являются слои нетканого материала, например, состоящие из штапельных волокон. При изготовлении сетку укладывают между обоими слоями нетканого материала. Для установления термического соединения волокнистые слои и/или сетка включают в себя один или несколько термопластичных компонентов. Сетка, например, может состоять из монокомпонентного материала, а оба волокнистых слоя могут содержать бикомпонентные волокна. Вместо бикомпонентных волокон волокнистые слои могут также включать в себя сплавляемые волокна. Еще в одном варианте выполнения изобретения сетка состоит из бикомпонентного материала. Согласно еще одному варианту выполнения изобретения может быть использовано клеящее средство, например термоклей. Затем три слоя пропускают через ленточный каландр, так что благодаря термопластичным компонентам создается клеевое соединение. При этом соединяются волокна в соответствующих волокнистых слоях, волокна обоих волокнистых слоев с сеткой и волокна одного волокнистого слоя с волокнами другого волокнистого слоя. Последнее осуществляется через ячейки или поры сетки, волокна волокнистых слоев выступают в ячейки сетки и соединяются там друг с другом. Так образуется очень механически прочный композит, слои которого не могут перемещаться друг относительно друга, и в котором сетка полностью окружена волокнами обоих волокнистых слоев.

Очевидно, что вышеописанные в вариантах выполнения слои (например, состоящие из сетки, листа, полотна или нетканого материала) могут быть также расположены и, при необходимости, соединены друг с другом и другими способами. Кроме того, очевидно, что на чертежах не воспроизведены ни реальные размеры изображенных слоев, ни микроскопическое расположение волокон различных слоев.

1. Фильтровальный мешок для пылесоса, в котором имеется композитный материал, содержащий первый слой из сетки или перфорированного листа с воздухопроницаемостью по меньшей мере 10000 л/(м2·с) и первый волокнистый слой, состоящий из искусственных и/или из растительных волокон, который соединен с одной стороной первого слоя, причем сетка представляет собой экструдированную сетку или тканую сетку.

2. Фильтровальный мешок для пылесоса по п.1, в котором первый слой имеет поверхностную плотность от 5 до 30 г/м2, в частности от 7 до 20 г/м2, и/или толщину от 0,1 до 1,5 мм, в частности от 0,2 до 0,6 мм.

3. Фильтровальный мешок для пылесоса по п.1, в котором первый слой имеет среднюю площадь поперечного сечения отверстий от 2 до 900 мм2, в частности от 5 до 50 мм2, и/или воздухопроницаемость по меньшей мере 11000 л/(м2·с), в частности по меньшей мере 13000 л/(м2·с).

4. Фильтровальный мешок для пылесоса по п.1, в котором первым слоем является сетка с размером ячеек от 2 мм до 30 мм.

5. Фильтровальный мешок для пылесоса по п.1, в котором первый слой выдерживает максимальное растягивающее усилие в машинном направлении и/или в поперечном направлении от 30 до 200 Н, в частности от 40 до 110 Н, и/или максимальное удлинение при растягивании в машинном направлении и/или в поперечном направлении от 10 до 70%, в частности от 10 до 30%.

6. Фильтровальный мешок для пылесоса по пп.1-5, в котором первый волокнистый слой содержит волокна с линейной плотностью максимально 5 децитекс, в частности 3 децитекс.

7. Фильтровальный мешок для пылесоса по п.1, в котором композитный материал содержит второй волокнистый слой, выполненный из искусственных и/или растительных волокон, который соединен с первым слоем на стороне, противоположной первому волокнистому слою.

8. Фильтровальный мешок для пылесоса по п.7, в котором первый и/или второй волокнистый слой соединен с первым слоем с использованием термических средств, в частности при помощи каландрирования и/или при помощи клеящего средства.

9. Фильтровальный мешок для пылесоса по п.7, в котором первый и/или второй волокнистый слой выполнены в виде слоя нетканого материала.

10. Фильтровальный мешок для пылесоса по п.7, в котором первый и/или второй волокнистый слой выполнены в виде слоя нетканого материала, состоящего из штапельных волокон.

11. Фильтровальный мешок для пылесоса по п.7, в котором первым и/или вторым волокнистым слоем соответственно является уложенный сухим или мокрым способом слой нетканого материала или слой экструдированного нетканого материала.

12. Фильтровальный мешок для пылесоса по п.7, в котором первый волокнистый слой и/или второй волокнистый слой имеют поверхностную плотность от 5 до 60 г/м2, в частности от 5 до 30 г/м2.

13. Фильтровальный мешок для пылесоса по п.7, в котором композит, состоящий из первого слоя и первого волокнистого слоя, или из первого слоя, первого волокнистого слоя и второго волокнистого слоя, имеет воздухопроницаемость от 2000 до 12000 л/(м2·с), в частности от 4000 до 10000 л/(м2·с).

14. Фильтро