Способ и процесс, улучшающие эффективность сырья

Иллюстрации

Показать всеИзобретение относится к производству полиолефинов в псевдоожиженных слоях. Способ выделения продукта в виде твердых частиц из реактора с псевдоожиженным слоем предусматривает использование детектора в резервуаре продукта или в его вентиляционной линии и системы контроля во взаимодействии с детектором и наполнительным клапаном наряду с определенным алгоритмом, чтобы регулировать с помощью интерактивного процесса время выгрузки продукта, в результате чего максимизируют заполнение смолой резервуара продукта. Изобретение позволяет минимизировать потери реакторных газов при выделении продукта, при этом не затрудняя его выделение, а также работать в широком интервале параметров реактора без ограничения скорости производства. 3 н. и 26 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к производству полиолефинов в псевдоожиженных слоях и в особенности к способам выделения полимеризованного продукта из реактора с псевдоожиженным слоем при желаемой скорости производства наряду со сбережением псевдоожижающего газа.

УРОВЕНЬ ТЕХНИКИ

Давней проблемой при производстве полиолефинов в реакторах с псевдоожиженным слоем является потеря непрореагировавшего мономера в псевдоожижающем газе в результате выделения твердого полимерного продукта из реактора. Частицы полученных полимера или смолы обычно извлекают путем пропускания их в резервуар для продукта, соединенный с реактором с псевдоожиженным слоем, которое осуществляют обычно при избыточном давлении газа под действием силы тяжести, при этом частицы отчасти все еще уносятся в газообразную атмосферу реактора или окружены газообразной атмосферой реактора. Несмотря на наличие системы клапанов, через которые твердый продукт протекает во время цикла разгрузки, рециркулирующий газ, покидающий реактор вместе с продуктом, обычно содержит значительный объем непрореагировавшего мономера. Потеря непрореагировавшего мономера составляет экономическую потерю химического реагента. Псевдоожижающий газ также может включать инертные газы, например, чтобы контролировать точку росы рециркулирующего газа, и которые также вносят вклад в экономическую потерю каждый раз, когда полимерный продукт извлекают из реактора.

Системы предшествующего уровня техники, которые были разработаны, чтобы минимизировать потерю газа при извлечении полимерного продукта, имеют тенденцию препятствовать извлечению самого твердого продукта в сравнении с конструкцией реактора, где такая система не используется. В результате весь процесс полимеризации в конечном счете может быть ограничен скоростью выделения продукта, а не зависеть от скорости производства. Такие производственные ограничения в больших, дорогостоящих реакторах весьма нежелательны.

Таким образом, существует потребность в новых стратегиях выделения продукта, применение которых может способствовать минимизации потери реакторных газов при выделении полимерного продукта, при этом не затрудняя выделение твердого продукта во время его выгрузки. Также существует потребность в системах выделения продукта, которые могут работать в широком интервале параметров реактора без ограничения скорости производства.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение предлагает способ и установку для контроля выгрузки продукта из реактора с псевдоожиженным слоем и для регулирования, снижения и/или минимизации потери непрореагировавшего мономера и псевдоожижающего газа, которая происходит в процессе выделения твердого полимерного продукта из реактора. Обычно из реактора с псевдоожиженным слоем выгружают смолу через интегрированную систему выгрузки продукта (или IPDS, Integrated Product Discharge System), которая включает комплект клапанов и резервуаров, выполненных так, чтобы минимизировать потерю реакторного газа во время цикла выгрузки смолы из реактора. В одном из аспектов минимизация потерь рециркулирующего газа может быть достигнута за счет заполнения резервуара продукта смолой по существу полностью или за счет переполнения резервуара продукта смолой до определенного рекомендуемого уровня во время последовательности операций разгрузки реактора. Максимизация заполнения смолой резервуара продукта минимизирует объем реакторного газа, что также минимизирует потерю выводимого рециркулирующего газа при максимизации производительности по смоле. Одновременно переполнение резервуара продукта до более чем допустимой величины может вызвать нежелательную блокировку системы IPDS и привести к выходу из строя IPDS, что может снизить производительность установки, а также увеличить потери рециркулирующего газа.

Временные последовательности для регулирующих клапанов в системе IPDS, как правило, должны регулироваться вручную, что требует настоек по типу «подбора» для поддержания надежной работы. Например, время, когда выпускной клапан продукта открыт во время цикла разгрузки, что контролирует степень, до которой резервуар продукта заполняют или переполняют, является одним из параметров, обычно регулируемым вручную. В соответствии с данным изобретением выпускной клапан продукта открывают и закрывают в течение контролируемого периода времени с использованием системы, которая включает детектор для определения уровня продукта в виде твердых частиц во взаимодействии с системой контроля и различными алгоритмами управления, которые автоматически регулируют заданный период времени «клапан открыт» для достижения рекомендуемого уровня заполнения или переполнения резервуара продукта. Под описанием резервуара продукта как «заполненного» подразумевают, что продукт введен в резервуар приблизительно до максимальной степени, приблизительно до уровня 100% вместимости резервуара продукта, без значительного переливания продукта через края резервуара. Описание резервуара продукта как «переполненного» подразумевает, что продукт введен в резервуар до более чем 100% уровня от максимальной вместимости резервуара продукта, так что до определенной рекомендуемой степени имеет место переливание продукта из резервуара в вентиляционную линию, переливание через край контейнера или др. Определения «максимизировать» или «максимизированный» и аналогичные определения используют в данном случае, чтобы включить обе концепции «заполненная» и «переполненная», когда продукт в виде частиц добавлен в резервуар продукта до допустимого или рекомендуемого уровня, который включает как заполнение, так и переполнение до рекомендуемой степени.

Таким образом, по одному из аспектов изобретение предлагает способ выделения твердого продукта в виде частиц вместе с газом из реактора с псевдоожиженным слоем, в котором резервуар продукта соединен с реактором с псевдоожиженным слоем через наполнительный клапан и включает средство для опорожнения и средство для продувки резервуара продукта. Резервуар продукта или вентиляционная линия содержат детектор, способный обнаруживать продукт в виде твердых частиц, и систему контроля во взаимодействии с детектором и наполнительным клапаном и способную регулировать наполнительный клапан. Детектор располагают, например, в верхней части или около верхней части резервуара и/или непосредственно по соседству с вентиляционной линией так, что детектор показывает, когда резервуар продукта заполнен или переполнен до известного уровня, например, внутри вентиляционной линии. Цикл разгрузки проводят путем открывания наполнительного клапана в течение заданного периода времени и переноса продукта в виде твердых частиц и реакторного газа в резервуар продукта, затем путем закрывания наполнительного клапана и опорожнения резервуара. Такой цикл разгрузки повторяют любое число раз, и конкретный используемый алгоритм управления рассчитывает настройки, которые необходимо сделать, и во взаимодействии с системой контроля регулирует заданный период времени. Может быть использован любой детектор, который может обнаруживать наличие или отсутствие продукта в виде твердых частиц на уровне детектора, так как его располагают в резервуаре продукта и/или вентиляционной линии, и конкретный алгоритм управления может быть выбран на основе типа отклика, который будет обеспечивать любой конкретный детектор.

В одном из аспектов может быть использован детектор, который обеспечивает простой бинарный отклик, в зависимости от того, обнаруживает или не обнаруживает детектор продукт в виде твердых частиц. В этом аспекте, например, можно определить долю или процент циклов разгрузки, в которых продукт в виде твердых частиц обнаруживают с помощью детектора. Так как циклы разгрузки проводят во время периода испытаний, алгоритм управления может быть использован с системой контроля для корректировки заданного периода времени, чтобы увеличить или уменьшить долю циклов разгрузки, в которых продукт в виде твердых частиц обнаруживают с помощью детектора. Так как выполняют большее число циклов разгрузки и проводят последующие настройки, резервуар продукта может достигать по существу постоянного рекомендуемого уровня заполнения во время каждого цикла выгрузки продукта.

В другом аспекте может быть использован детектор, который обеспечивает масштабированный или пропорциональный отклик на присутствие продукта в виде твердых частиц, включая детектор, который дает пиковое значение измеренного параметра. В этом аспекте, например, можно использовать детектор, который обеспечивает замер пиковой плотности. Может быть выбрано рекомендуемое или целевое значение отклика детектора наряду с минимально допустимым и максимально допустимым значениями отклика, и когда циклы разгрузки проводят во время периода испытаний, алгоритм управления может рассчитать среднее значение отклика детектора. В конце периода испытаний заданный период времени может быть скорректирован исходя из того, находится ли среднее значение отклика детектора на минимально допустимом значении отклика или ниже, на максимально допустимом значении отклика или выше или на рекомендуемом или целевом значении отклика детектора или около этого значения.

Способ, описанный в данном изобретении, особенно полезен для процессов, в которых резервуар продукта быстро заполняется и опорожняется в качестве части упорядоченной операции, в которой соответствующий, точно установленный уровень заполнения резервуара способствует максимизации и/или оптимизации производительности реактора, минимизируя или оптимизируя при этом потерю непрореагировавшего мономера в псевдоожижающем газе. Один из типов упорядоченной операции, в которой раскрытый процесс может быть использован, описан в патенте США № 6255411, который включен во всей его полноте в качестве ссылки. В этом аспекте средства для опорожнения резервуара продукта, как правило, ниже по технологическому потоку включают продувочную емкость, которая соединена с резервуаром продукта через разгрузочный клапан.

В другом аспекте раскрытого процесса предложен способ выделения продукта в виде твердых частиц из реактора с псевдоожиженным слоем, который включает использование двух детекторов, способных обнаруживать продукт в виде твердых частиц, встроенных с резервуар продукта и/или в вентиляционную линию вместе с системой контроля, контактирующей с обоими детекторами и наполнительным клапаном. В этом способе и установке первый детектор размещают так, чтобы определять, когда резервуар продукта заполняется или переполняется до более низкого первого уровня, а второй детектор располагают так, чтобы определять, когда резервуар продукта переполняется до более высокого второго уровня. Детекторы, которые могут быть использованы, могут представлять собой детекторы, обеспечивающие или бинарный отклик по принципу «включено-выключено» на присутствие продукта в виде твердых частиц, или масштабированный или пропорциональный отклик, дающий значение, пропорциональное определенному измеренному параметру.

В аспекте изобретения с двумя детекторами, например, использование детекторов с бинарным откликом, когда цикл разгрузки проводят и повторяют любое число раз, детекторы и система контроля могут определять долю или процент циклов разгрузки, в которых продукт в виде твердых частиц обнаруживается как у первого, так и второго детекторов. С системой контроля может быть использован алгоритм управления для регулирования заданного периода времени, чтобы увеличить или уменьшить долю циклов разгрузки, в которых продукт в виде твердых частиц обнаруживают с помощью первого и второго детекторов. За счет введения второго детектора, как правило, выше по вентиляционной линии, чем первый детектор, который может быть расположен в нескольких дюймах от верхней части резервуара продукта, можно достичь более точного контроля уровня заполнения резервуара продукта. Например, при использовании такого способа и установки с двумя детекторами заданный период времени может быть установлен так, что продукт в виде твердых частиц определяют с помощью первого детектора приблизительно в 100% циклов разгрузки, а продукт в виде твердых частиц определяют с помощью второго детектора приблизительно в 0% циклов разгрузки.

В дополнение к аспекту с двумя детекторами, например, использование детекторов с масштабированным или пропорциональным откликом, когда цикл разгрузки проводят и повторяют любое число раз, для каждого детектора может быть выбрано рекомендуемое или целевое значение отклика детектора вместе со значениями минимально допустимого и максимально допустимого отклика для каждого детектора, хотя, как правило, значение минимально допустимого отклика будет ассоциироваться с детектором, находящимся ниже в резервуаре продукта или вентиляционной линии, а значение максимально допустимого отклика будет ассоциироваться с детектором, находящимся выше в резервуаре продукта или в вентиляционной линии. Так как циклы разгрузки проводят во время конкретного периода испытания, алгоритм управления может рассчитать среднее значение отклика детектора. В конце периода испытания может быть установлен заданный период времени исходя из того, находится ли среднее значение отклика детектора на минимально допустимом значении отклика или ниже его; на максимально допустимом значении отклика или выше его; или ниже, выше или около рекомендуемого или целевого значения отклика детектора для каждого из двух детекторов. Такой вариант осуществления с двумя детекторами может быть использован, например, для обеспечения очень тонких настроек уровня продукта в виде твердых частиц смолы.

Описан ряд реакторных систем и конструкций выгрузки продукта псевдоожиженного слоя, примеры которых раскрыты в патентах США № 4621952, 4003712, 4032391, 4255542, 4302565 и 4535134, каждый из которых включен в качестве ссылки во всей его полноте. Предполагается, что установка и способ настоящего изобретения могут быть использованы в сочетании с любой из реакторных систем, чтобы последовательно регулировать циклы разгрузки так, что резервуар продукта будет приближаться по существу к постоянному рекомендуемому уровню заполнения во время каждого цикла выгрузки продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

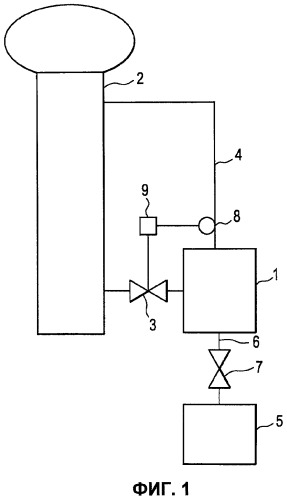

Фиг.1 представляет собой упрощенную схему системы выгрузки продукта по настоящему изобретению, иллюстрирующую детектор и систему контроля во взаимодействии с наполнительным клапаном резервуара продукта.

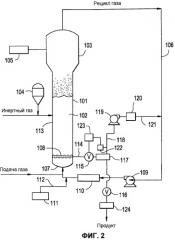

Фиг.2 представляет собой схему типичной системы реактора полимеризации с псевдоожиженным слоем с использованием системы выгрузки продукта по настоящему изобретению.

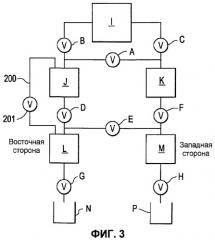

Фиг.3 представляет собой схему, иллюстрирующую резервуары и вентильную систему, с целью схематичного описания операции выделения продукта в соответствии с патентом США № 6255411, которые могут быть использованы в комбинации с системой выгрузки продукта настоящего описания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ, установку и систему для улучшения эффективности сырья реактора с псевдоожиженным слоем и производительности заводской установки за счет улучшения эффективности заполнения Интегрированной Системы Выгрузки Продукта (IPDS) с использованием новой методологии контроля. Например, настоящее изобретение помогает решить проблему поддержания оптимальной операции выгрузки продукта в реакторе полимеризации с псевдоожиженным слоем, например, как в реакторе, используемом в газофазной технологии UNIPOLTM (UNIPOLTM Gas Phase Technology) и других процессах, чтобы сохранить желаемую производительность при минимизации потерь рециркулирующего газа. Раскрытый способ и установка могут быть применены ко всем смолам, таким как полипропилен (ПП, PP), включая изотактический полипропилен (иПП, iPP), полиэтилен высокой плотности (ПЭВП, HDPE), линейный полиэтилен низкой плотности (ЛПЭНП, LLDPE), в том числе катализируемый металлоценом линейный полиэтилен низкой плотности (мЛПЭНП, mLLDPE), этилен-пропиленовый каучук (ЭПК, EPR), этилен-пропилен-диеновый каучук (ЭПДК, EPDM) и т.д. В соответствии с настоящим описанием клапан выгрузки продукта реактора с псевдоожиженным слоем открывают и закрывают в течение контролируемого периода времени с использованием системы, которая включает детектор, систему контроля и различные алгоритмы управления, и заданный период времени «клапан открыт» регулируют автоматически, чтобы достичь рекомендуемого уровня заполнения резервуара продукта.

В соответствии с настоящим изобретением предлагается способ выделения продукта в виде твердых частиц из реактора с псевдоожиженным слоем, и этот способ включает:

(а) обеспечение:

(i) резервуара продукта, соединенного с реактором с псевдоожиженным слоем через наполнительный клапан и включающего средство для опорожнения и средство для продувки;

(ii) детектора, который дает отклик, когда продукт в виде твердых частиц заполняет или переполняет резервуар продукта до уровня детектора; и

(iii) системы контроля, связанной с детектором и наполнительным клапаном и способной регулировать наполнительный клапан;

(b) осуществление, по меньшей мере, одного цикла разгрузки, включающего:

(i) открывание наполнительного клапана в течение заданного периода времени и перемещение продукта в виде твердых частиц вместе с газом из реактора с псевдоожиженным слоем в резервуар продукта; и

(ii) через заданный период времени закрывание наполнительного клапана и опорожнение резервуара продукта;

(с) при проведении стадии (b) расчет рекомендуемой настройки заданного периода времени с использованием алгоритма управления и, по меньшей мере, отклика одного детектора или отсутствия отклика, полученного при проведении, по меньшей мере, одного цикла разгрузки; и

(d) регулирование заданного периода времени по рекомендуемой настройке с использованием системы контроля.

Как правило, средство для продувки резервуара продукта представляет собой вентиляционную линию, и детектор может быть расположен в вентиляционной линии или может прилегать к вентиляционной линии так, чтобы обнаруживать продукт в виде твердых частиц, когда он достигает рекомендуемого уровня внутри вентиляционной линии. Когда детектор располагают так, чтобы обнаруживать продукт в вентиляционной линии, резервуар продукта переполняют до уровня детектора; то есть такая конфигурация дает возможность детектору подавать сигнал, когда произошло переливание продукта из резервуара продукта в вентиляционную линию до определенной рекомендуемой степени. В одном из аспектов детектор может быть расположен на любом расстоянии по вентиляционной линии от соединения вентиляционной линии и резервуара продукта. В одном из аспектов детектор может быть расположен от места в верхней части резервуара, насколько можно, близко, приблизительно от 0,25 футов (0,076 м) до приблизительно 10 футов (3,05 м) или даже более от соединения вентиляционной линии и резервуара продукта. Расположение детектора может меняться в зависимости от конкретной смолы и может меняться в широком интервале. Например, более «липкие» или клейкие смолы, которые могут быть среди смол более низкой плотности (ЛПНП, ЭПК и т.д.), обычно требуют более низкого расположения детектора в вентиляционной линии или в верхней части резервуара продукта, чтобы предупредить закупоривание вентиляционной линии. Менее «липкие» или менее клейкие смолы, которые обычно присутствуют среди смол более высокой плотности (ПЭВП и др.), могут требовать более высокого расположения детектора в вентиляционной линии, так как их наличие в линии на расстоянии в несколько футов, вероятно, не будет приводить к закупорке или блокировке системы IPDS. Следовательно, детектор может быть расположен в линии или на вентиляционной линии приблизительно на 10, 9, 8, 7, 6, 5, 4, 3, 2, 1,5, 1, 0,5 или 0,25 футов (3,05, 2,74, 2,44, 2,13, 1,83, 1,52, 1,22, 0,9, 0,61, 0,46, 0,305, 0,15 и 0,076 м) от соединения вентиляционной линии и резервуара продукта. В другом аспекте детектор может быть расположен на расстоянии приблизительно от 0,25 до 5,0 футов (0,076-1,52 м), приблизительно от 0,5 до 3,0 футов (0,15-0,9 м) или приблизительно от 0,75 до 2,0 футов (0,23-0,61 м) от соединения вентиляционной линии и резервуара продукта, чтобы сигнализировать об уровне продукта на рекомендуемом уровне переполнения.

Описанный процесс и установка также предусматривают детектор, который выполнен с возможностью перемещения или регулирования, чтобы обеспечивать различные высоты в пределах вентиляционной линии или резервуара продукта, на которых может быть желательно определение, что может иметь место в случае, когда производят различные смолы. Когда детектор является радиоизотопным плотномером, который описан ниже, источник радиации и детекторная часть плотномера (например, гамма-детектор) могут быть расположены напротив друг друга снаружи вентиляционной линии так, что радиоизотопный плотномер работает в режиме прямой передачи без необходимости, чтобы детекторная головка непосредственно входила, или была встроена, в вентиляционную линию. Таким образом, радиоизотопный плотномер очень хорошо подходит, когда необходим регулируемый детектор. Могут быть использованы другие детекторы, такие как фотоэлектрический датчик.

Следующий аспект настоящего изобретения показывает, что детектор может быть расположен в верхней части или около верхней части резервуара продукта и не в вентиляционной линии для обнаружения продукта до переполнения резервуара продукта и попадания его в вентиляционную линию. Как правило, чтобы максимизировать заполнение смолой резервуара продукта и минимизировать объем реакторного газа, детектор может быть расположен настолько близко к верхней части резервуара продукта, насколько это физически возможно. Однако точное расположение детектора предположительно зависит от размера детектора, требуемой длины пути для метода определения, конкретной конструкции вентилируемого отвода линии, который может быть использован только для установки детектора, и аналогичных факторов, которые могут воздействовать на работу или могут требоваться для работы детектора. Например, когда детектор представляет собой радиоизотопный плотномер, который описан в данном случае, источник радиации и детекторная часть плотномера (например, гамма-детектор) могут быть установлены по соседству друг с другом на наружной стороне резервуара продукта так, что радиоизотопный плотномер работает в поверхностном режиме, что дает возможность располагать детектор высоко на резервуаре продукта.

В одном из аспектов раскрытого способа наполнительный клапан открывают в течение ограниченного, заданного, периода времени, чтобы переместить твердый продукт в резервуар продукта, после чего наполнительный клапан закрывают и резервуар продукта опорожняют. Как правило, заданный период времени регулируют так, чтобы оптимизировать конверсию газа в реакторе с псевдоожиженным слоем, и любое число алгоритмов или программирующих логических систем может быть использовано, чтобы отрегулировать заданный период времени открывания клапана. В одном из аспектов настоящее изобретение обеспечивает проведение и повторение цикла разгрузки любое число раз и определение доли циклов разгрузки, в которых продукт в виде твердых частиц обнаруживается детектором. Таким образом, стадии от (b) до (d) способа, перечисленные выше, обычно повторяют, по меньшей мере, один раз. Пока проводятся многократные события разгрузки и детектирования, используют алгоритм управления с системой контроля, чтобы отрегулировать заданный период времени с целью увеличения или уменьшения доли циклов разгрузки, в которых продукт в виде твердых частиц обнаруживается с помощью детектора. Таким образом, можно представить, что для всех циклов разгрузки в пределах данного периода, например 1 или 2 часа, некоторая доля или процент событий переполнения в циклах разгрузки может быть желательным. В этом случае если событие переполнения встречается в некоторой части из всех заполнений при выгрузке продукта, то ожидается, что заполнение смолой резервуара продукта максимизировано и, так как только часть циклов разгрузки приводит к переполнению, маловероятно, что будет иметь место блокировка системы IPDS.

В одном из аспектов может быть использован детектор, который дает простой бинарный отклик в зависимости от того, обнаруживается или не обнаруживается продукт в виде твердых частиц. Например, когда используют этот тип детектора, стадии расчета рекомендуемой настройки заданного периода времени и регулирования заданного периода времени при проведении, по меньшей мере, одного цикла разгрузки (соответствующие стадиям (с) и (d) описанного выше способа) могут быть выполнены в соответствии с алгоритмом управления, включающим следующие стадии:

(i) выбор периода испытания, tИСП, включающего достаточно времени, чтобы провести, по меньшей мере, один цикл разгрузки;

(ii) выбор рекомендуемого процента циклов разгрузки, ПРОЦЕНТ (ЦЕЛЕВОЙ), при котором продукт в виде твердых частиц обнаруживается с помощью детектора;

(iii) выбор числа секунд, чтобы уменьшить (x), и числа секунд, чтобы увеличить (y) заданный период времени, в течение которого наполнительный клапан открыт;

(iv) в течение периода испытания расчет процента циклов разгрузки, ПРОЦЕНТ (НАБЛ), в которых продукт в виде твердых частиц обнаруживается с помощью детектора;

(v) после последнего цикла разгрузки периода испытания регулирование заданного периода времени, осуществляемое следующим образом:

(А) если ПРОЦЕНТ (НАБЛ) > ПРОЦЕНТ (ЦЕЛЕВОЙ), уменьшение заданного периода времени на х секунд;

(В) если ПРОЦЕНТ (НАБЛ) < ПРОЦЕНТ (ЦЕЛЕВОЙ), увеличение заданного периода времени на y секунд; и

(С) если ПРОЦЕНТ (НАБЛ) = ПРОЦЕНТ (ЦЕЛЕВОЙ), настройку заданного периода времени не проводят;

(vi) повторение стадий (iv) и (v) любое число раз; и

(vii) необязательно регулирование t(ИСП), ПРОЦЕНТ (ЦЕЛЕВОЙ), х, y или любой их комбинации после любой из стадий (v) или в любое время в течение цикла испытания.

Такая стратегия алгоритма бинарного отклика также может быть применена при использовании масштабированного или пропорционального отклика детектора, при котором только бинарный отклик «да-нет» поступает в алгоритме. Например, радиоизотопный плотномер может быть использован во взаимодействии с алгоритмом бинарного отклика с использованием в качестве отклика обнаружения или отсутствия обнаружения твердого продукта.

В одном из аспектов доля или процент обнаружений смолы в общем числе событий разгрузки, которые могут быть использованы, чтобы инициировать настройку заданного времени открывания клапана, могут представлять собой любую долю или любой процент. Например, регулятор может быть запрограммирован так, чтобы если детектор обнаруживает смолу в α% всех выгрузок смолы в течение предыдущего периода времени, где α может быть больше чем или равно приблизительно 1% или меньше чем или равно приблизительно 100% (то есть 1≤α≤100), то регулятор может быть установлен на снижение времени открывания наполнительного клапана на рекомендуемый интервал времени, как правило, на β секунд, где обычно 0,1≤β≤2,0 секунд. Уменьшение времени заполнения используют, чтобы дать меньше времени для заполнения резервуара с целью получения более низкого среднего пикового уровня резервуара, тогда как увеличение времени заполнения используют, чтобы обеспечить более высокий средний пиковый уровень резервуара. Кроме того, процент всех выгрузок смолы, который может быть использован для инициирования настройки, α% может находиться в интервале приблизительно от 5 до приблизительно 90%, приблизительно от 10 до приблизительно 80%, приблизительно от 20 до приблизительно 70%, приблизительно от 30 до приблизительно 60% или приблизительно от 40 до приблизительно 55%. Более того, настройки могли бы быть проведены для самой доли или самого процента α%, пока опыт в реакторе протекает в соответствии с конкретным алгоритмом, чтобы быстрее отрегулировать заполнение смолой и достичь максимального заполнения резервуара продукта. Например, в течение первого 1-часового промежутка периода мониторинга или для первых 20 циклов разгрузки процент обнаружений смолы во всем числе событий разгрузки, который будет инициировать настройку заданного времени открывания клапана (α), может находиться в интервале приблизительно от 10 до приблизительно 90%; в течение второго 1-часового промежутка периода мониторинга или для вторых 20 циклов α может находиться в интервале приблизительно от 25 до приблизительно 75%; а в течение третьего и последующих 1-часовых промежутков периода мониторинга или для третьего и последующих 20 циклов разгрузки α может находиться в интервале приблизительно от 25 до приблизительно 75%. Такие числа приведены как примеры, поскольку любое число алгоритмов, которое могло бы изменить значение α, может быть использовано в зависимости от параметров реактора и т.д.

Система контроля также могла бы быть запрограммирована так, что если плотномер не обнаруживает продукта в γ% всех выгрузок смолы в течение предыдущего периода времени, где, как правило, 1≤γ≤99 и период времени может составлять приблизительно 1 час, то регулятор может увеличивать заполнение резервуара путем увеличения времени открывания наполнительного клапана на δ секунд, где, как правило, 0,1≤δ≤2,0 секунд.

В еще одном аспекте может быть использован детектор, который обеспечивает масштабированный или пропорциональный отклик на присутствие продукта в виде твердых частиц, в том числе может быть использован детектор, который дает пиковое значение измеренного параметра. Например, когда используют этот тип детектора, стадии расчета рекомендуемой настройки до заданного времени и регулирование заданного периода времени при проведении, по меньшей мере, одного цикла разгрузки (соответствующие стадиям (с) и (d) описанного выше способа), могут быть реализованы в соответствии с алгоритмом управления, включающим следующие стадии:

(i) выбор периода испытания, tИСП, включающего достаточно времени, чтобы провести, по меньшей мере, один цикл разгрузки;

(ii) выбор рекомендуемого значения отклика детектора, R(ЦЕЛЕВОЙ), минимально допустимого значения отклика детектора, RМИН, и максимально допустимого значения отклика детектора, RМАКС;

(iii) выбор числа секунд, чтобы понизить (x), и числа секунд, чтобы повысить (y) заданный период времени, в течение которого наполнительный клапан открыт;

(iv) в течение периода испытания расчет среднего отклика детектора, RСРД, после каждого цикла разгрузки;

(v) после последнего цикла разгрузки периода испытания регулирование заданного периода времени, осуществляемое следующим образом:

(А) если RСРД≥RМАКС, уменьшение заданного периода времени на х секунд;

(В) если RСРД≤RМин, увеличение заданного периода времени на y секунд;

(С) если RМИН<RСРД<RМАКС, настройку заданного периода времени не проводят;

(vi) повторение стадий (iv) и (v) любое число раз; и

(vii) необязательно регулирование tИСП, RЦЕЛЕВОЙ, RМИН, RМАКС, х, y или любой их комбинации после любой из стадий (v) или в любое время в течение цикла испытания.

В одном из аспектов рекомендуемое значение отклика детектора, RЦЕЛЕВОЙ, может представлять собой пиковое значение плотномера, ρПИК, полученное при измерении радиоизотопным плотномером. Любой параметр, любая комбинация параметров или все параметры алгоритма, tИСП, RЦЕЛЕВОЙ, RМИН, RМАКС, х или y, могут быть настроены в любое время в течение цикла испытания, что понятно специалисту. Настройки времени могут меняться так, что х может быть больше чем, меньше чем или равным y. Как правило, число секунд, чтобы уменьшить (х) заданный период времени, может быть больше, чем число секунд, чтобы повысить (y) заданный период времени, в течение которых наполнительный клапан открыт, то есть х может быть больше, чем y. Такой признак полезен для регулирования уровня твердого продукта, падающего быстрее, чем он регулируется. Более того, по мере продолжения производства и увеличения времени работы реактора tИСП можно регулировать на повышение, по меньшей мере, один раз при повторении стадий (iv) и (v) в описанном алгоритме разгрузки.

Ряд других переменных программирующей логической схемы или алгоритма может быть использован для регулирования заданного периода времени или для регулирования других параметров реактора и/или параметров выгрузки продукта в соответствии с изобретением. Например, в одном из аспектов алгоритм управления и система контроля могут регулировать заданный период времени открывания клапана, время между каждым циклом разгрузки, любое число параметров реактора или любой их комбинации, что понятно специалисту в данной области техники, чтобы оптимизировать конверсию газа в реакторе с псевдоожиженным слоем. Более того, также очевидно, что параметр(ы), который(е) регулируется(ются), такой(ие) как заданное время открывания клапана, может (могут) регулировать(ся) после любого числа циклов разгрузки. Как правило, желателен мониторинг нескольких циклов разгрузки, например циклов разгрузки, которые происходят в течение 1-часового промежутка времени, чтобы определить долю событий переполнения в циклах разгрузки и отрегулировать заданное время открывания клапана только через 1-часовой промежуток периода мониторинга. Также можно проводить мониторинг данного числа циклов разгрузки, например приблизительно от 3 до приблизительно 20 циклов разгрузки, и обосновать рассчитанную настройку для заданного времени открывания клапана на определенное число циклов разгрузки. С другой стороны, настройки могли бы быть сделаны только после одного цикла разгрузки с целью быстрого регулирования времени открывания клапана.

В еще одном аспекте может быть использована любая комбинация программирующих логических схем, таких как алгоритмы, описанные выше. Например, начиная с первого цикла разгрузки, можно было бы проводить настройки заданного времени открывания клапана после каждого отдельного цикла разгрузки в течение приблизительно от 5 до приблизительно 10 циклов разгрузки; после чего алгоритм, который проводит мониторинг циклов разгрузки в течение 1-часового промежутка и регулирует заданное время открывания клапана после каждого 1-часового промежутка, может вытеснить начальный отдельный цикл разгрузки.

Еще один аспект настоящего изобретения относится к временному инкременту, с помощью которого регулируют заданное время открывания цикла, независимо от того, увеличивает или уменьшает настройка заданное время. В этом аспекте система контроля может увеличивать или уменьшать заданное время открывания клапана с помощью любого инкремента времени, например можно использовать настройку по времени в интервале приблизительно от 0,05 до приблизительно 5 секунд. Кроме того, настройка также может находиться в интервале приблизительно от 0,08 до приблизительно 3 секунд или приблизительно от 0,1 до приблизительно 2 секунд. Также не является необходимым, чтобы сам такой инкремент был постоянным, поскольку такой инкремент сам по себе может меняться в течение времени в зависимости от конкретного алгоритма. Например, в течение первого 1-часового промежутка периода мониторинга или в течение первых 8 циклов разгрузки заданное время можно регулировать с инкрементами в 1 секунду; в течение второго 1-часового промежутка периода мониторинга или в течение вторых 8 циклов разгрузки заданное время можно регулировать с инкрементами в 0,3 секунды; и в течение любых последующих циклов разгрузки заданное время можно регулировать с инкрементами в 0,3 секунды. Такой признак имеет преимущество в том, что проводит более грубые настройки на начальных стадиях работы реактора, пока параметры реактора могут быть еще в процессе достиже