Катализатор гидроизомеризации, способ его получения, способ депарафинизации углеводородного масла и способ получения базового смазочного масла

Иллюстрации

Показать всеИзобретение относится к катализатору гидроизомеризации, способу его получения, способу депарафинизации углеводородного масла и способу получения базового смазочного масла. Описан катализатор гидроизомеризации, полученный прокаливанием композиции катализатора, содержащей подвергнутое ионному обмену молекулярное сито или его прокаленный продукт, при этом подвергнутое ионному обмену молекулярное сито получено ионным обменом молекулярного сита в растворе, содержащем катионные группы, молекулярное сито включает нанокристаллы, имеющие пористую структуру из десятигранных колец или восьмигранных колец и имеющие отношение объема пор к площади наружной поверхности ([объем пор]/[площадь наружной поверхности]) от 2,0×10-4 мл/м2 до 8,0×10-4 мл/м2, и содержит органическую матрицу; и по меньшей мере один металл, выбранный из группы, состоящей из металлов групп 8-10 Периодической таблицы элементов, молибдена и вольфрама, нанесенный на подвергнутое ионному обмену молекулярное сито или его прокаленный продукт. Описан способ получения катализатора, включающий стадию «a» гидротермического синтеза молекулярного сита, включающего нанокристаллы, имеющие характеристики, указанные выше, и содержащего органическую матрицу, стадию «b» ионного обмена молекулярного сита, содержащего органическую матрицу, в растворе, содержащем катионные группы, с получением подвергнутого ионному обмену молекулярного сита, стадию «c» получения подвергнутого ионному обмену молекулярного сита или его прокаленного продукта, несущего по меньшей мере один металл, выбранный из группы, состоящей из металлов групп 8-10 Периодической таблицы элементов, молибдена и вольфрама, с получением каталитической композиции и стадию «d» прокаливания каталитической композиции. Описан способ депарафинизации углеводородного масла, включающий контактирование углеводородного масла, содержащего нормальные парафины, имеющие 10 и более атомов углерода, с катализатором, описанным выше, в присутствии водорода с превращением части или всех нормальных парафинов в изопарафины. Описан способ получения базового смазочного масла в условиях конверсии нормальных парафинов по существу на 100% по массе, причем конверсия определяется по формуле (1): где Cn означает минимальное число атомов углерода в нормальных парафинах, имеющих 10 или более атомов углерода, содержащихся в минеральном масле перед контактом. Технический эффект - получение катализатора с высокой изомеризационной селективностью, стабильный и высокий выход получения углеводородных масел, пригодных для базовых смазочных масел. 4 н. и 10 з.п.ф-лы, 1 табл., пр.1 и сравн. пр. 1-7, 2 ил.

Реферат

Область техники

Настоящее изобретение относится к новому катализатору гидроизомеризации и способу получения катализатора, к способу депарафинизации углеводородного масла и способу получения базового смазочного масла с использованием катализатора гидроизомеризации.

Уровень техники

Среди нефтехимических продуктов, например, смазочные масла, газойли и топливо для реактивных двигателей являются продуктами, текучести на холоде которых придается большое значение. Поэтому базовые масла, используемые в данных продуктах, желательно представляют собой такие, из которых парафиновые компоненты, такие как нормальные парафины и слегка разветвленные изопарафины, вызывающие снижение текучести на холоде, полностью или частично удалены или в которых парафиновые компоненты превращены в компоненты, отличающиеся от парафиновых компонентов. Углеводородам, полученным методом Фишера-Тропша, последнее время уделяется большое внимание в качестве исходных масел для производства смазочных масел и топлива из-за того, что они не содержат опасных для окружающей среды веществ, таких как серосодержащие соединения, но данные углеводороды содержат также много парафиновых компонентов.

В качестве технологии депарафинизации для удаления парафиновых компонентов из углеводородных масел известен, например, способ экстракции парафиновых компонентов растворителем, таким как сжиженный пропан или МЭК. Однако данный способ имеет такие проблемы, как высокие эксплуатационные расходы, ограниченность используемого типа исходного масла и, кроме того, ограниченность выхода продукта типом исходного масла.

С другой стороны, в качестве технологии депарафинизации с превращением парафиновых компонентов в углеводородном масле в непарафиновые компоненты, например, известна каталитическая депарафинизация, с помощью которой углеводородное масло подвергают контактированию с так называемым бифункциональным катализатором, обладающим способностью к гидрированию-дегидрированию и изомеризационной способностью для изомеризации нормальных парафинов в углеводороде в изопарафины. В качестве бифункциональных катализаторов, используемых для каталитической депарафинизации, известны твердые кислоты, особенно катализаторы, содержащие молекулярное сито, состоящее из цеолита или т.п., и металл группы 8-10 или 6 Периодической таблицы элементов, особенно катализаторы, в которых молекулярное сито несет металл.

Каталитическая депарафинизация эффективна в качестве метода улучшения текучести на холоде углеводородных масел, но для получения фракций, пригодных в качестве базовых смазочных масел, конверсия нормальных парафинов должна быть достаточно высокой. Однако, поскольку катализаторы, используемые при каталитической депарафинизации, обладают изомеризационной способностью, а также крекирующей углеводороды способностью, в случае, когда углеводородные масла являются каталитически депарафинизированными, повышение конверсии нормальных парафинов сопровождается превращением углеводородных масел в легкие масла, которые затрудняют получение желаемых фракций с высоким выходом. Особенно в случае, когда получают базовые высококачественные смазочные масла, от которых требуется высокий индекс вязкости и низкая температура текучести, очень трудно рентабельно получить целевые фракции путем каталитической депарафинизации углеводородных масел и, поэтому в данной области часто используют синтетические базовые масла, такие как поли-α-олефины.

Из приведенных выше ситуаций в области производства базовых смазочных масел и базовых топливных масел требуется технология каталитической депарафинизации для получения желаемых изопарафиновых фракций из углеводородных масел, содержащих парафиновые компоненты, с высоким выходом.

Были предприняты попытки улучшить изомеризационную селективность катализаторов, используемых при каталитической депарафинизации. Например, в патентном документе 1, рассмотренном ниже, раскрыт способ получения депарафинизированного смазочного масла путем контактирования исходного материала из линейных или слегка разветвленных углеводородов, имеющих 10 или более атомов углерода, с катализатором, состоящим из молекулярного сита, которое имеет линейные поры среднего размера, такого как ZSM-22, ZSM-23 и ZSM-48, содержащего металл группы VIII или т.п. Периодической таблицы, и кристаллиты которого имеют размер, не превышающий приблизительно 0,5 мкм, в условиях изомеризации.

Молекулярное сито, входящее в состав катализатора для каталитической депарафинизации, обычно получают гидротермическим синтезом в присутствии органической матрицы, содержащей аминогруппу, группу аммония или т.п., для установления заранее заданной структуры пор. Затем синтезированное молекулярное сито прокаливают при температуре, например, приблизительно 550°С или выше, в атмосфере, содержащей молекулярный кислород, для удаления содержащейся органической матрицы, например, как описано в последнем параграфе части «2.1. Материалы» на странице 453 непатентного документа 1, указанного ниже. Затем прокаленное молекулярное сито обычно подвергают ионному обмену в аммониевый тип в водном растворе, содержащем ионы аммония, например, как описано в части «2.3. Каталитические эксперименты» на странице 453 непатентного документа 1. После ионообменной обработки на молекулярное сито наносят компонент металла групп 8-10 или т.п. Периодической таблицы элементов. Затем молекулярное сито, на которое нанесен металлический компонент, сушат и наполняют им реактор, необязательно через процесс, такой как формование, и прокаливают обычно при температуре приблизительно 400°С в атмосфере, содержащей молекулярный кислород, и затем подвергают восстановительной обработке с использованием водорода или т.п. приблизительно при той же температуре, для придания каталитической активности как бифункциональному катализатору.

[Патентный документ 1] патент США 5282958.

[Непатентный документ 1] J.A. Martens et al., J. Catal. 2006, 239, 451.

Сущность изобретения

Даже при способе получения, описанном выше в патентном документе 1, нельзя сказать, что селективность изомеризации катализатора является достаточной и крекирующая активность подавлена недостаточно, трудно получить с высоким выходом изопарафиновые фракции, подходящие для желаемых базовых смазочных масел и базовых топливных масел из углеводородных масел, содержащих нормальные парафиновые компоненты. Особенно в производстве базовых масел для высококачественных смазочных масел существует потребность в увеличении конверсии нормальных парафинов до степени, когда базовые масла по существу не содержат нормальных парафинов. В данном случае крекинг нормальных парафинов и/или изопарафинов, являющихся продуктами изомеризации, активируется, и целевые фракции изопарафинов не могут быть получены с экономическим выходом.

Цель настоящего изобретения успешно достигнута с учетом рассмотренных выше ситуаций, и его задачей является разработка катализатора гидроизомеризации, имеющего достаточно низкую крекирующую активность в отношении нормальных парафинов и/или образованных изопарафинов, когда конверсия нормальных парафинов увеличена в достаточной степени, и обладающего высокой изомеризационной селективностью при гидроизомеризации углеводородных масел, содержащих нормальные парафины, способа получения катализатора гидроизомеризации, способа депарафинизации углеводородного масла и способа получения базового смазочного масла с использованием катализатора гидроизомеризации.

Как результат обширных исследований, направленных на решение вышеуказанных задач, авторы настоящего изобретения обнаружили, что катализатор, полученный путем подвергания конкретного молекулярного сита, включающего микрокристаллы, имеющие определенную кристаллическую морфологию, ионообменной обработке в состоянии, содержащем органическую матрицу, с получением молекулярного сита, обработанного методом ионного обмена, и нанесения на полученное подвергнутое ионному обмену молекулярное сито конкретного металла, проявляет низкую крекирующую активность в области высокой конверсии нормальных парафинов (нормального декана) в реакции гидроизомерзации нормальных парафинов и может повысить выход целевых изопарафиновых фракций на величину, больше, чем в случае, когда используются традиционные катализаторы, то есть катализатор одновременно удовлетворяет требованиям как высокой активности изомеризации, так и низкой крекирующей активности при высоких выходах и обладает высокой изомеризационной селективностью. Это привело к созданию настоящего изобретения.

Авторы настоящего изобретения заранее изучили микрокристаллы, имеющие конкретную кристаллическую морфологию, описанную выше, и сообщение в документе "K. Hayasaka et al. “Chemiostry-A. European Journal, 2007, 13, 10070-10077”, что катализатор гидроизомеризации, в котором нанокристаллы (наностержни) ZSM-22 содержат платину, имеет более низкую активность, чем катализатор гидроизомеризации, в котором ZSM-22 имеет кристаллы обычного размера и содержит платину. Однако при подвергании данных нанокристаллов определенной ионообменной обработке, описанной выше, улучшается селективность изомеризации в области высокой конверсии, что является неожиданным результатом.

Катализатор гидроизомеризации настоящего изобретения отличается тем, что катализатор гидроизомеризации получают прокаливанием композиции катализатора, содержащей подвергнутое ионному обмену молекулярное сито или его прокаленный продукт и по меньшей мере один металл, выбранный из группы, состоящей из металлов групп 8-10 Периодической таблицы элементов, молибдена и вольфрама, содержащийся на подвергнутом ионному обмену молекулярном сите или его прокаленном продукте, где подвергнутое ионному обмену молекулярное сито получено ионным обменом молекулярного сита, которое включает нанокристаллы, имеющие пористую структуру из десятигранных колец или восьмигранных колец, и имеет отношение объема пор к площади наружной поверхности ([объем пор]/[площадь наружной поверхности]) от 2,0×10-4 мл/м2 до 8,0×10-4 мл/м2 и включает органическую матрицу в растворе, содержащем катионные группы.

Периодическая таблица элементов, использованная в настоящем описании, указывает ее удлиненную форму, предписываемую Международным Союзом чистой и прикладной химии (IUPAC).

Катализатор гидроизомеризации настоящего изобретения при гидроизомеризации углеводородного масла, содержащего нормальные парафины, может в достаточной степени подавлять крекинг нормальных парафинов и/или образованных изопарафинов, когда существенно повышается конверсия нормальных парафинов, и может развивать высокую селективность изомеризации. Использование катализатора настоящего изобретения для гидроизомеризации углеводородного масла, содержащего компоненты на основе нормальных парафинов, дает возможность получать изопарафиновую фракцию, подходящую для желаемых базовых смазочных масел и базовых топливных масел с высоким выходом. Кроме того, катализатор гидроизомеризации настоящего изобретения особенно пригоден для получения базовых масел высококачественных смазочных масел.

В катализаторе гидроизомеризации настоящего изобретения молекулярное сито, включающее органическую матрицу, предпочтительно представляет собой цеолит типа ZSM-22, типа ZSM-23 или типа ZSM-48 с точки зрения активности и селективности изомеризации.

Кроме того, подвергнутое ионному обмену молекулярное сито представляет собой молекулярное сито, полученное ионным обменом молекулярного сита, включающего органическую матрицу, в присутствии ионов аммония или протонов, с учетом изомеризационной активности катализатора.

Кроме того, подвергнутое ионному обмену молекулярное сито предпочтительно представляет собой молекулярное сито, полученное ионным обменом молекулярного сита, включающего органическую матрицу, в растворе, содержащем воду в качестве основного растворителя и катионные группы, с точки зрения эффективности ионного обмена и т.п.

Кроме того, подвергнутое ионному обмену молекулярное сито предпочтительно представляет собой молекулярное сито, полученное ионным обменом молекулярного сита, включающего органическую матрицу, путем замены указанного выше раствора новым раствором один или несколько раз, с точки зрения эффективности ионного обмена и т.п.

Кроме того, в катализаторе гидроизомеризации настоящего изобретения каталитическая композиция предпочтительно содержит платину и/или палладий, нанесенные на подвергнутое ионному обмену молекулярное сито или его прокаленный продукт, принимая во внимание изомеризационную активность.

Кроме того, катализатор гидроизомеризации настоящего изобретения предпочтительно представляет собой катализатор, полученный прокаливанием каталитической композиции в атмосфере, содержащей молекулярный кислород, и последующим восстановлением прокаленной композиции в атмосфере, содержащей молекулярный водород.

Кроме того, в катализаторе гидроизомеризации настоящего изобретения каталитическая композиция содержит от 1 части по массе до 90 частей по массе подвергнутого ионному обмену молекулярного сита или его прокаленного продукта и от 99 частей по массе до 10 частей по массе по меньшей мере одного пористого оксида, выбранного из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, оксида бора, оксида магния и диоксида циркония, благодаря чему можно легко получить желаемую изомеризационную способность, формуемость и механическую прочность каталитической композиции.

Кроме того, в катализаторе гидроизомеризации настоящего изобретения каталитическая композиция предпочтительно содержит носитель, полученный прокаливанием композиции носителя, содержащей от 1 части по массе до 90 частей по массе подвергнутого ионному обмену молекулярного сита и от 99 частей по массе до 10 частей по массе по меньшей мере одного пористого оксида, выбранного из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, оксида бора, оксида магния и диоксида циркония, и указанного выше металла, нанесенного на носитель, ввиду желаемой изомеризационной способности, формуемости и механической прочности каталитической композиции.

Настоящее изобретение дополнительно относится к способу получения катализатора гидроизомеризации, включающему стадию «а» гидротермического синтеза молекулярного сита, включающего нанокристаллы, имеющие пористую структуру из десятигранных колец или восьмигранных колец, и имеющего отношение объема пор к площади наружной поверхности ([объем пор]/[площадь наружной поверхности]) от 2,0×10-4 мл/м2 до 8,0×10-4 мл/м2, и включающего органическую матрицу; стадию «b» ионного обмена молекулярного сита, включающего органическую матрицу, в растворе, содержащем катионные группы, с получением подвергнутого ионному обмену молекулярного сита; стадию «с» получения подвергнутого ионному обмену молекулярного сита или его прокаленного продукта, несущего по меньшей мере один металл, выбранный из группы, состоящей из металлов групп 8-10 Периодической таблицы элементов, молибдена и вольфрама, с получением каталитической композиции, и стадию «d» прокаливания каталитической композиции.

Поскольку способ получения катализатора гидроизомеризации настоящего изобретения включает вышеуказанные стадии, при гидроизомеризации углеводородного масла, содержащего нормальные парафины, осуществление способа может обеспечить катализатор гидроизомеризации, который имеет относительно низкую крекирующую активность в отношении нормальных парафинов и/или образующихся изопарафинов, когда конверсия нормальных парафинов повышается в достаточной степени, и обладает высокой изомеризационной селективностью.

В способе получения катализатора гидроизомеризации настоящего изобретения на указанной выше стадии «с» носитель предпочтительно получают для нанесения на него по меньшей мере одного металла, выбранного из группы, состоящей из металлов групп 8-10 Периодической таблицы элементов, молибдена и вольфрама, с получением указанной выше каталитической композиции, где носитель получен прокаливанием композиции носителя, содержащей от 1 части по массе до 90 частей по массе подвергнутого ионному обмену молекулярного сита и от 99 частей по массе до 10 частей по массе по меньшей мере одного пористого оксида, выбранного из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, оксида бора, оксида магния и диоксида циркония.

Настоящее изобретение также относится к способу депарафинизации углеводородного масла, включающему контактирование углеводородного масла, содержащего нормальные парафины, имеющие 10 или более атомов углерода, с указанным выше катализатором гидроизомеризации настоящего изобретения в присутствии водорода, с превращением части или всех нормальных парафинов в изопарафины.

Указанным выше углеводородным маслом является предпочтительно по меньшей мере одно масло, выбранное из группы, состоящей из парафинового гача, обезжиренного парафина, твердого парафина, микрокристаллического парафина, петролатума и парафина из синтеза Фишера-Тропша.

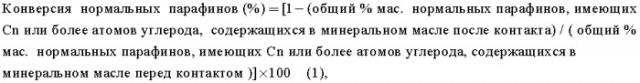

Настоящее изобретение дополнительно относится к способу получения базового смазочного масла, включающему стадию контактирования углеводородного масла, содержащего нормальные парафины, имеющие 10 или более атомов углерода, с указанным выше катализатором гидроизомеризации настоящего изобретения в присутствии водорода в условиях конверсии по существу 100% по массе нормальных парафинов, где конверсия определяется формулой (1), представленной ниже:

[Уравнение 1]

Конверсия нормальных парафинов (%)=[1-(общий % мас. нормальных парафинов, имеющих Cn или более атомов углерода, содержащихся в углеводородном масле после контакта)/(общий % мас. нормальных парафинов, имеющих Cn или более атомов углерода, содержащихся в углеводородном масле перед контактом)]×100 (1),

где Cn означает минимальное число атомов углерода нормальных парафинов, имеющих 10 или более атомов углерода, содержащихся в углеводородном масле перед контактом.

Эффект изобретения

Настоящее изобретение может обеспечить катализатор гидроизомеризации, который обладает достаточно низкой крекирующей активностью в отношении нормальных парафинов и/или образующихся изопарафинов, когда конверсия нормальных парафинов достаточно высокая при гидроизомеризации углеводородных масел, содержащих нормальные парафины, и имеет высокую изомеризационную селективность, и может обеспечить осуществление способа получения катализатора гидроизомеризации. Кроме того, настоящее изобретение может обеспечить при использовании катализатора гидроизомеризации способ депарафинизации углеводородных масел, дающих возможность получить стабильно и с высоким выходом углеводородное масло, подходящее для базовых смазочных масел и/или базовых топливных масел из углеводородных масел, содержащих нормальные парафины, а также способ получения базового смазочного масла, дающий возможность получить с высоким выходом базовое высококачественное смазочное масло из углеводородных масел, содержащих нормальные парафины.

Краткое описание чертежей

На фиг.1 представлен график изменения конверсии нормальных парафинов и выхода С10-изомера, полученного при реакции изомеризации с использованием нормального декана, в зависимости от температуры реакции; и

на фиг.2 представлен график изменения конверсии нормального декана и выхода С10-изомера, полученного при реакции изомеризации с использованием нормального декана, в зависимости от температуры реакции.

Наилучшие пути осуществления изобретения

Катализатор гидроизомеризации

Катализатор гидроизомеризации настоящего изобретения представляет собой катализатор, полученный прокаливанием каталитической композиции, включающей подвергнутое ионному обмену молекулярное сито или его прокаленный продукт и по меньшей мере один металл, выбранный из группы, состоящей из металлов групп 8-10 Периодической таблицы элементов, молибдена и вольфрама, нанесенные на подвергнутое ионному обмену молекулярное сито или его прокаленный продукт, где подвергнутое ионному обмену молекулярное сито получено методом ионного обмена молекулярного сита, которое включает монокристаллы, имеющие поровую структуру из десятигранных колец или восьмигранных колец и имеющие отношение объема пор к наружной площади поверхности ([объем пор]/[площадь наружной поверхности]) от 2,0×10-4 мл/м2 до 8,0×10-4 мл/м2, и включает органическую матрицу, в растворе, содержащем катионные группы.

В катализаторе гидроизомеризации настоящего изобретения, в случае, когда каталитическая композиция содержит прокаленный продукт подвергнутого ионному обмену молекулярного сита и вышеуказанный металл, нанесенный на прокаленный продукт, при этом прокаленный продукт подвергнутого ионному обмену молекулярного сита может содержаться в каталитической композиции в качестве носителя, полученного прокаливанием композиции носителя, содержащей подвергнутое ионному обмену молекулярное сито, и металл, нанесенный на прокаленный продукт, может содержаться в форме, нанесенной на носитель в каталитической композиции.

Молекулярное сито, содержащее органическую матрицу согласно катализатору гидроизомеризации настоящего изобретения, особенно не ограничено, поскольку оно синтезировано гидротермически в присутствии органической матрицы (далее по тексту называемое синтезированным молекулярным ситом), но предпочтительно представляет собой цеолит. Молекулярное сито, содержащее органическую матрицу, более предпочтительно представляет цеолит, имеющий структуру пор из десятигранных колец или восьмигранных колец, принимая во внимание одновременно соответствие как высокой изомеризационной активности, так и подавленной крекирующей способности в реакции изомеризации нормальных парафинов с высоким выходом. Данные молекулярные сита, в частности, включают цеолиты типа AEL, EUO, FER, HEU, MEL, MFI, NES, TON, MTT, WEI и ZSM-48, которые имеют пористую структуру из десятигранных колец, и цеолиты типа ANA, CHA, ERI, GIS, KFI, LTA, NAT, PAU, YUG и DDR, которые имеют пористую структуру из восьмигранных колец. В данном случае каждая комбинация из данных трех алфавитных символов указывает код скелетной структуры, данный каждой структуре классифицированного молекулярного сита типа цеолитов Комиссией по структуре международной ассоциации по цеолитам. Кроме того, цеолиты, имеющие одинаковую топологию, коллективно обозначаются как имеющие одинаковый код.

Среди вышеуказанных цеолитов предпочтительными являются цеолиты, имеющие TON или MTT структуры, имеющие одномерную структуру пор из десятигранных колец, и кристаллические алюмосиликаты, цеолит ZSM-48. В качестве цеолита, имеющего структуру TON, более предпочтителен кристаллический алюмосиликат ZSM-22. В качестве цеолита, имеющего структуру МТТ, более предпочтителен кристаллический алюмосиликат ZSM-23.

В случае использования кристаллического алюмосиликата ZSM-22, ZSM-23 или ZSM-48, описанного выше, в качестве синтезированного молекулярного сита, молярное отношение ([Si]/[Al], здесь и далее обозначаемое как "отношение Si/Al") элементарного кремния к алюминию в данных кристаллических алюмосиликатах составляет предпочтительно от 10 до 400, более предпочтительно от 20 до 300. При отношении Si/Al меньше нижнего предела, хотя активность для конверсии нормальных парафинов повышается, селективность изомеризации к изопарафинам снижается, и наблюдается тенденция к резкому повышению крекирования, сопровождающего повышение температуры реакции, что не является предпочтительным. В отличие от этого при отношении Si/Al, превышающем верхний предел, активность катализатора, необходимая для конверсии нормальных парафинов, может быть достигнута с трудом, что не является предпочтительным.

Органическую матрицу, используемую, когда молекулярное сито синтезировано гидротермически, выбирают в зависимости от структуры молекулярного сита, но поскольку молекулярное сито синтезируют обычно в щелочной среде, органическая матрица предпочтительно является производным амина, ввиду того что она мало может повлиять на параметры синтеза исходных материалов.

Кроме того, органическая матрица более предпочтительно представляет матрицу, выбранную из группы, состоящей из алкиламинов, алкилдиаминов, алкилтриаминов, алкилтетраминов, пирролидина, пиперазина, аминопиперазина, алкилпентаминов, алкилгексаминов и их производных.

Молекулярное сито, входящее в состав катализатора гидроизомеризации настоящего изобретения, имеет форму наноструктуры. Наноструктура, использованная в настоящем изобретении, соответствует «наностержню», описанному в документе, приведенном выше: «K. Hayasaka et al., Chemistry-А European Journal, 2007, 13, 10070-10077» (далее по тексту называемый «Непатентный документ 2», и указывает на микрокристалл, имеющий размер приблизительно 25 нм или меньше в длину по более короткой оси (ширине D).

Способ получения молекулярного сита, имеющего форму нанокристалла, конкретно не ограничен, но при синтезе молекулярного сита обычным гидротермическим синтезом, например, при сокращении продолжительности синтеза, по сравнению с обычным, и окончании синтеза на стадии, предшествующей агрегации нанокристаллов, образованных в начальный период синтеза, с образованием обычных кристаллов, можно обеспечить получение молекулярного сита, имеющего форму нанокристаллов. Подробности данного способа получения описаны в непатентном документе 2, указанном выше. Как показано на фиг.2 непатентного документа 2, нанокристаллы длиной приблизительно 15 нм в направлении короткой оси, образуются до тех пор, пока не пройдет определенное время после начала гидротермического синтеза ZSM-22. Если время гидротермического синтеза превышает определенное время, резко начинается агрегирование нанокристаллов, образуются агрегированные кристаллы и растут в длину в направлении короткой оси до величины от 30 нм и до приблизительно 35 нм. Затем после истечения времени гидротермического синтеза длина кристаллов по короткой оси существенно не меняется.

Молекулярное сито, имеющее форму нанокристаллов, составляющее катализатор гидроизомеризации настоящего изобретения, имеет длину кристалла в направлении короткой оси предпочтительно в интервале от 5 до 30 нм, более предпочтительно в интервале от 5 до 25 нм. При длине в направлении короткой оси меньше 5 нм, поскольку образование кристаллов недостаточно и кристаллы молекулярного сита подвержены повреждению при прокаливании и активировании катализатора, активность катализатора может существенно снизиться. При длине в направлении короткой оси меньше 5 нм трудно определить длину кристаллов в направлении короткой оси аналитическими средствами. С другой стороны, катализатор, состоящий из агрегированных кристаллов, имеющих длину в направлении короткой оси, превышающую 30 нм, характеризуется такими тенденциями, как крекирующая активность в отношении нормальных парафинов и/или изопарафинов в области высокого роста конверсии нормальных парафинов, и оказывается трудно получить целевые изопарафиновые фракции с достаточно высоким выходом.

Определение длины кристаллов в направлении короткой оси, использованное в данном описании, может быть проведено методом рентгеноструктурного анализа (XRD), абсорбцией азота при -196°С и трансмиссионной электронной микроскопией (ТЕМ), описанными в «Экспериментальной части» непатентного документа 2. Указанный выше предпочтительный интервал длины нанокристаллов в направлении короткой оси был получен методом XRD.

Молекулярное сито, имеющее форму нанокристаллов, составляющее катализатор гидроизомеризации настоящего изобретения, имеет меньший объем пор кристаллов и большую их площадь наружной поверхности, определенную по абсорбции азота при -196°С, как описано в непатентном документе 2, по сравнению с этими же показателями для агрегированных кристаллов, и имеет отношение объема пор к площади наружной поверхности (отношение объем пор/площадь наружной поверхности) в интервале от 2,0×10-4 мл/м2 до 8,0×10-4 мл/м2. Отношение более предпочтительно составляет от 2,5×10-4 мл/м2 до 7,0×10-4 мл/м2. При отношении объем пор/площадь наружной поверхности молекулярного сита меньше, чем вышеуказанный нижний предел, поскольку образование кристаллов недостаточно, и кристаллы молекулярного сита склонны к повреждению при прокаливании и активации катализатора, активность катализатора гидроизомеризации, состоящего из данного молекулярного сита, может существенно снизиться. В отличие от этого при превышении верхнего предела в катализаторе гидроизомеризации, состоящем из данного молекулярного сита, селективность изомеризации в области высокой конверсии нормальных парафинов может быть снижена. В данном случае в качестве объема пор и площади наружной поверхности молекулярного сита использованы величины, которые определены по абсорбции азота при -196°С для молекулярного сита в состоянии, когда органическая матрица удалена прокаливанием и затем осуществлена обработка методом ионного обмена. Удаление органической матрицы прокаливанием может быть осуществлено, например, путем нагревания молекулярного сита после гидротермического синтеза до 400°С со скоростью 5°С/мин в кварцевой трубчатой печи в токе азота, с последующей выдержкой молекулярного сита в данных условиях в течение 6 часов, с последующей заменой тока газообразного азота током кислорода, повышением температуры до 550°С со скоростью 5°С/мин и выдерживанием при температуре 550°С в течение 12 часов. Последующая обработка методом ионного обмена может быть осуществлена, например, добавлением 0,5 н. водного раствора хлорида аммония к прокаленному молекулярному ситу и кипячением в колбе с обратным холодильником при нагревании в течение приблизительно 12 часов. После завершения ионного обмена твердый остаток отфильтровывают, промывают деионизированной водой и сушат в сушке при 60°С в течение приблизительно 12 часов, с получением подвергнутого ионному обмену молекулярного сита, из которого удалена органическая матрица, и подвергнутое ионному обмену молекулярное сито используется в качестве образца для испытаний на определение объема пор и площади наружной поверхности.

При этом традиционные молекулярные сита, составляющие катализаторы гидроизомеризации, после гидротермического синтеза обычно прокаливают в атмосфере, содержащей молекулярный кислород, при температуре 550°С или выше для удаления органической матрицы, содержащейся в нем. Температуру выбирают для достаточного сжигания и удаления органической матрицы. Затем, после прокаливания, проводят ионный обмен, обеспечивающий компонент металла, и активирование прокаливанием, с получением обычных катализаторов. В отличие от этого катализатор гидроизомеризации настоящего изобретения получают с использованием подвергнутого ионному обмену молекулярного сита, полученного путем обработки молекулярного сита, состоящего из указанных выше конкретных микрокристаллов, и в состоянии, когда оно содержит органическую матрицу, методом ионного обмена в растворе, содержащем катионные группы.

В настоящем изобретении молекулярное сито, содержащее органическую матрицу, может быть достаточным, поскольку органическая матрица по существу не вся удаляется при прокаливании. То есть, поскольку прокаливание синтезированного молекулярного сита совсем не проводится или оно прокалено не в условиях (особенно высокой температуре), когда органическая матрица по существу вся сгорает и удаляется, даже в случае, когда проводят прокаливание, перед тем как органическая матрица удалена ионным обменом, молекулярное сито может быть достаточным. В случае, когда синтезированное молекулярное сито прокаливают в атмосфере, содержащей молекулярный кислород, температура прокаливания предпочтительно составляет приблизительно 500°С или меньше, более предпочтительно 450°С или меньше, а также более предпочтительно 400°С или меньше, так что органическая матрица по существу не вся выгорает и удаляется. Наиболее предпочтительно в настоящем изобретении перед удалением органической матрицы методом ионного обмена совсем не проводить прокаливания синтезированного молекулярного сита.

В случае, когда молекулярное сито, содержащее органическую матрицу, перед обработкой методом ионного обмена прокаливают в условиях, когда органическая матрица по существу вся сгорает и удаляется, имеется тенденция, не обеспечивающая свойства, которые мог бы иметь катализатор гидроизомеризации настоящего изобретения, то есть свойства, обеспечивающие существенное подавление крекинга нормальных парафинов и/или изопарафинов в области высокой конверсии нормальных парафинов в реакции гидроизомеризации нормальных парафинов.

Ионный обмен для получения подвергнутого ионному обмену молекулярного сита, составляющего катализатор гидроизомеризации настоящего изобретения, проводят путем ионного обмена молекулярного сита, содержащего органическую матрицу, предпочтительно в растворе, содержащем воду в качестве основного растворителя, и катионные группы. Выражение «содержащем воду в качестве основного растворителя», использованное в данном описании, означает, что содержание воды в растворе составляет 50% по массе или больше, в расчете на общее количество растворителей в растворе. В настоящем изобретении содержание воды составляет предпочтительно 70% по массе или больше, более предпочтительно 100% по массе или больше.

В случае, когда раствор содержит органический растворитель, его содержание предпочтительно составляет 50% по массе или меньше, более предпочтительно 30% по массе или меньше, в расчете на общее количество растворителей в растворе. При содержании органического растворителя, превышающем 50% по массе, например, использование соединения, обеспечивающего катионные группы для ионного обмена, может быть связано с рядом проблем, таких как снижение растворимости соединения в растворителе. Поэтому наиболее предпочтительно раствор не содержит органического растворителя.

В молекулярном сите в состоянии гидротермического синтеза обычно присутствует катион щелочного металла или катион щелочноземельного металла в качестве противокатиона. В указанном выше процессе ионного обмена данный противокатион также подвергается ионному обмену, и одновременно происходит достаточное удаление органической матрицы.

Катионные группы, содержащиеся в растворе, особенно не ограничены и могут быть использованы различные типы катионных групп, но они предпочтительно представляют собой протон или ион аммония, учитывая образование центров кислот Бренстеда в катализаторе согласно настоящему изобретению. В случае использования протона в качестве катионной группы обычно используется углеводородная кислота, такая как соляная кислота, серная кислота или азотная кислота. Молекулярное сито аммонийного типа, полученное обработкой методом ионного обмена синтезированного молекулярного сита в присутствии ионов аммония, выделяет аммиак при последующем прокаливании каталитической композиции, и противокатионы превращаются в протоны и становятся центрами кислоты Бренстеда. Соединения, выделяющие ионы аммония в раствор, включают различные неорганические и органические соли аммония, такие как хлорид аммония, сульфат аммония, нитрат аммония, фосфат аммония и ацетат аммония. Наиболее предпочтительной катионной группой в настоящем изобретении является ион аммония. Содержание катионных групп в растворе составляет предпочтительно 10-1000 эквивалентных масс относительно общего количества органической матрицы и противокатиона, содержащегося в используемом молекулярном сите.

Указанный выше ионный обмен осуществляют предпочтительно методом, в котором порошкообразное синтезированное молекулярное сито, формованный продукт из синтезированного молекулярного сита или формованный продукт из смеси син