Измельчитель динамического самоизмельчения

Иллюстрации

Показать всеИзобретение относится к дробильно-обогатительному и строительному оборудованию и может найти применение при обогащении и переработке минерального сырья. Измельчитель динамического самоизмельчения содержит барабан с загрузочными отверстиями в его верхней части, в котором расположены вал опорный, рубашка вала, крышка сальника, чаша ротора с радиальными ребрами, опорное кольцо и подшипниковые узлы. В состав измельчителя также входят электродвигатель, кинематические передачи и предохранительная муфта, размещенная между электродвигателем и чашей ротора. Измельчитель имеет замыкающий кинематический механизм, образованный опорным валом, валом электродвигателя с двумя выходными концами и кинематической передачей между ними. Передаточные отношения между одним выходным концом вала электродвигателя и чашей ротора и другим выходным концом вала и барабаном не равны между собой. За счет вращения чашеобразного ротора с разной скоростью по отношению к барабану в цепи «чаша ротора-барабан» возникает кинематическое несоответствие передачи, что позволяет использовать циркулирующую мощность контура в пределах упругой деформации кручения вала электродвигателя в качестве усилия, при котором разрушается материал, что снижает потребляемую мощность при той же производительности. 3 ил.

Реферат

Изобретение относится к дробильно-обогатительному, строительному оборудованию и к оборудованию для производства материалов, применяемых в промышленности строительных материалов, в горном деле, химической и металлургической промышленности, и может найти применение при обогащении и переработке минерального сырья.

Близкой по технической сущности является конструкция мельницы динамического самоизмельчения, в которой усовершенствован процесс разгрузки измельченного материала (SU 1516139 А2, 23.10.1989).

В данной конструкции для улучшения процесса измельчения материала создается избыточное давление и в сопряжении используется сам вращающийся ротор; к верхней кромке вращающегося ротора 1 прикрепляется горизонтальный фланец-отбортовка 2, на нижней поверхности отбортовки закреплены лопатки 3; кожухом такого устройства служат съемный фланец 4, кольцевой выступ 5 и стенка кольцевой сборной камеры 6. Транспортирующий агент, например вода, подается снизу под небольшим избыточным давлением, лопатки 3 вращающегося ротора увеличивают это давление до необходимой величины; одновременно за счет действия лопаток создается равномерное избыточное давление в торцевой и верхней частях сопряжения. С целью образования дополнительных отверстий для выгрузки готового продукта кольцевой выступ 5 выполняется полым с отверстиями в конической части, куда попадают продукты размола. Прошедшая через отверстия смесь измельченного материала и транспортирующего агента попадает в кольцевую сборную камеру 6 и выводится из мельницы. За счет создания регулируемого восходящего потока жидкости возможно совмещение в одном агрегате функции измельчения минерального сырья и его классификации.

К недостаткам мельницы можно отнести высокие удельные энергозатраты.

В качестве другого аналога можно рассмотреть мельницу сухого помола (SU 1828412 A3, 15.07.1993), в которой реализуется другой подход к обеспечению гарантированной разгрузки продуктов размола через просеивающие поверхности ротора. В конструкции предусмотрены выполненные в ребрах ротора специальные вырезы, обеспечивающие более полный контакт движущегося материала с просеивающими решетками. Интенсификация процесса разгрузки происходит за счет применения дополнительных просеивающих поверхностей в неподвижном корпусе, при этом блокировка зазора между вращающейся чашей 1 и неподвижным корпусом осуществляется за счет применения дополнительного горизонтального кольца 2 ротора, которое располагают на минимальном расстоянии от неподвижного горизонтального кольца 3; непосредственно на это кольцо устанавливается дополнительный неподвижный цилиндр 4 с просеивающими поверхностями.

Недостатком мельницы такого конструктивного исполнения являются также относительно высокие удельные энергозатраты.

Технический результат, получаемый при реализации заявленного измельчителя, заключается в снижении потребляемой мощности при той же производительности.

Измельчитель динамического самоизмельчения содержит раму, барабан, в котором расположены опорный вал, рубашка вала, крышка сальника и опорное кольцо; шкивы клиноременной передачи, чашу ротора с радиальными ребрами и подшипниковыми узлами; сменные шкивы клиноременной передачи, приводимые во вращение от параллельно установленного на основании электродвигателя с двумя выходными концами вала и смонтированного на его направляющей, предохранительную муфту и приемный бункер для сбора измельченного материала.

Измельчитель имеет замыкающий кинематический механизм, образованный опорным валом, валом электродвигателя с двумя выходными концами и кинематической передачей между ними, причем передаточные отношения между одним выходным концом вала электродвигателя и чашей ротора и другим выходным концом вала и барабаном не равны между собой.

Предохранительная муфта обеспечивает ее связь через клиноременную передачу с чашей ротора и барабаном, приводимым во вращение в том же направлении посредством клиноременной передачи от верхнего конца вала электродвигателя, установленного на опорной плите параллельно чаше ротора. При включении электродвигателя происходит одновременное вращение барабана и чаши ротора, осуществляемое через клиноременные передачи.

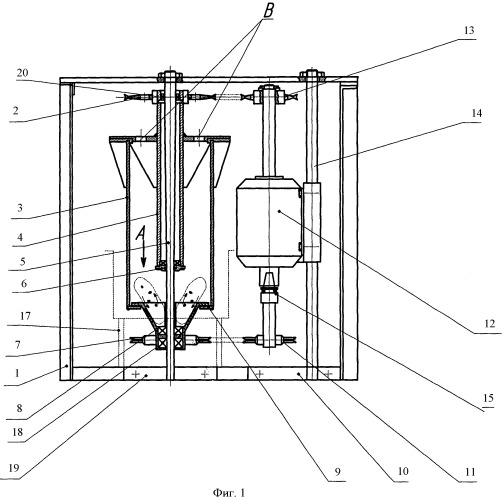

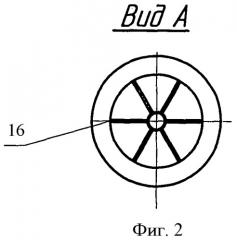

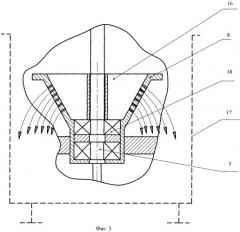

На фиг.1 представлен заявленный измельчитель; на фиг.2 - вид А на фиг.1; на фиг.3 - чашеобразный ротор (в увеличенном масштабе).

Измельчитель динамического самоизмельчения содержит раму 1; барабан 3 с загрузочными отверстиями В в верхней его части, установленный с помощью подшипниковых узлов 18 и 20 на опорном валу 5; рубашку вала 4; крышку сальника 6; чашеобразный ротор 8 с радиальными ребрами 16; опорное кольцо 9; шкивы 2, 7 клиноременной передачи приводов барабана 3 и чаши ротора 8; верхний 13 и нижний 11 шкивы электродвигателя 12; предохранительную муфту 15, установленную на нижнем конце вала электродвигателя между нижним концом вала и чашей ротора; опорную плиту 19 барабана; основание 10 с направляющей 14 электродвигателя и приемный бункер 17.

Кинематические передачи от электродвигателя к чаше ротора могут быть любого типа: клиноременные, как в данном примере, зубчатые, цепные, с использованием других передач (винтовых, червячных и т.д.).

Измельчитель работает следующим образом.

В барабан 3 через загрузочные отверстия В, выполненные в верхней части барабана, порционно загружается исходный материал. В процессе работы постоянно образуется обновляемый столб кусков материала над чашей ротора 8. При включении электродвигателя 12 куски измельчаемого материала, находящиеся в полости чаши ротора, начинают перемещаться к ее периферии под действием центробежной силы, одновременно прижимаясь к радиальным ребрам 16, и, попав в активную зону, измельчаются за счет ударов, скалывания и истирания. Частицы материала, соразмерные с отверстиями, выполненными в боковой стенке чаши ротора 8, выводятся за счет центробежной силы через эти отверстия и попадают в приемный бункер 17. Частицы материала крупнее размеров отверстий в боковой поверхности чаши ротора совершают движение в барабане по восходящей винтовой линии и далее вместе с исходным кусковым материалом и частично измельченным ранее опускаются в рабочую зону полости чаши ротора. Из-за разных передаточных отношений нижней и верхней ветвей контура измельчителя, получаемых установкой сменных шкивов 11, 13 разных диаметров привода чаши 8 и барабана 3, установленных на выходных концах вала электродвигателя 12, происходит накопление и отставание за каждый оборот их угловых скоростей. Ввиду этого отставания формируется кинематическое несоответствие вращения барабана и чаши ротора. Из-за кинематического несоответствия появляется возможность использовать циркуляционную мощность, возникающую в замкнутом контуре «чаша ротора-барабан», при этом суммарная мощность на чаше ротора будет значительно больше, чем на валу двигателя 12, что приведет к возникновению напряжения в кусках материала, попавшего в зону контакта восходящих частиц, находящихся в чаше ротора, и других, опускающихся вниз под действием собственного веса к границе соприкосновения их с рабочей поверхностью чаши ротора. Этим обеспечивается измельчение соприкасающихся кусков материала с повышенным контактным напряжением при интенсивном их перемешивании. При достижении расчетного максимального момента на чаше ротора, определяемого упругой деформацией кручения материала вала двигателя, производится расцепление предохранительной муфты 15, установленной между двигателем и чашей ротора, и сброс нагрузки в кинематическом замкнутом контуре. После этого предохранительная муфта вновь замыкается и система контура возвращается в исходное состояние, при котором отсутствует отставание по скорости вращения между выходным концом вала электродвигателя и чашей ротора (верхней и нижней кинематическими ветвями измельчителя). После этого цикла процесс многократно повторяется в такой же последовательности до достижения требуемой степени измельчения материала, вывод которого в приемный бункер 17 происходит через боковые отверстия, выполненные в чаше ротора.

Рубашка вала 4, установленная в полости барабана 3, служит для защиты наружной поверхности опорного вала 5 от преждевременного износа измельчаемым материалом.

Измельчитель динамического самоизмельчения, содержащий раму, барабан с загрузочными отверстиями в его верхней части, в котором расположены вал опорный, рубашка вала, крышка сальника, чаша ротора с радиальными ребрами, опорное кольцо и подшипниковые узлы, электродвигатель, кинематические передачи, предохранительную муфту, размещенную между электродвигателем и чашей ротора, отличающийся тем, что имеет замыкающий кинематический механизм, образованный опорным валом, валом электродвигателя с двумя выходными концами и кинематической передачей между ними, причем передаточные отношения между одним выходным концом вала электродвигателя и чашей ротора и другим выходным концом вала и барабаном не равны между собой.