Способ и устройство для внесения вспомогательного материала

Иллюстрации

Показать всеИзобретение относится к способу внесения вспомогательного материала в путь течения загруженного избыточным распылением мокрого лака и может быть использовано в сухой отделительной системе избыточного распыления для покрасочных камер в автомобильной промышленности и во всей области промышленных лакокрасочных установок. В способе вносят вспомогательный материал в путь течения загруженного избыточным распылением мокрого лака потока неочищенного газа. Вспомогательный материал вносят до того, как поток газа пройдет по меньшей мере через один фильтрующий элемент, для отделения избыточного распыления из потока газа. Затем определяют имеется ли достаточное течение неочищенного газа по меньшей мере через один фильтрующий элемент. Если устанавливают, что достаточное течение неочищенного газа отсутствует, то блокируют внесение вспомогательного материала в путь течения потока неочищенного газа. Устройство для внесения вспомогательного материала содержит определительное устройство для определения, имеется ли достаточное течение неочищенного газа по меньшей мере через один фильтрующий элемент. Кроме того, устройство содержит блокировочное устройство для блокировки внесения вспомогательного материала в путь течения потока, если определительное устройство определяет отсутствие достаточного течения неочищенного газа. Также имеется устройство для отделения избыточного распыления мокрого лака из содержащего частицы избыточного распыления потока неочищенного газа и установка для покраски предметов, прежде всего кузовов транспортных средств. Техническим результатом изобретения является стабильность процесса при неисправностях и обеспечение возможности защиты чувствительных элементов установки при неполадках в работе. 4 н. и 19 з.п. ф-лы, 24 ил.

Реферат

Данное изобретение относится к способу внесения вспомогательного материала в путь течения загруженного избыточным распылением мокрого лака потока неочищенного газа до того, как поток неочищенного газа пройдет по меньшей мере через один фильтрующий элемент для отделения избыточного распыления из потока неочищенного газа.

Такой способ известен, например, из DE 102005048579 А1.

В этом известном устройстве происходит сухое отделение избыточного распыления мокрого лака из потока неочищенного газа камеры распыления в фильтровальной установке, после того как с помощью распылительной установки ранее текучий, в виде частиц, обозначенный как «слой фильтрующего материала» вспомогательный материал был отдан в поток неочищенного газа.

Этот вспомогательный материал служит для того, чтобы в качестве предохранительного слоя осаждаться на поверхностях фильтрующего элемента и предотвращать, что эти поверхности заклеиваются вследствие липких частиц избыточного распыления. Посредством периодической очистки фильтрующих элементов фильтровальной установки смесь из вспомогательного материала и избыточного распыления мокрого лака попадает от фильтрующих элементов в приемный резервуар вспомогательного материала, из которого она может откачиваться, чтобы подводиться к распылительной установке для нового применения в качестве вспомогательного материала. Далее, смесь из вспомогательного материала и избыточного распыления мокрого лака, находящаяся в приемном резервуаре вспомогательного резервуара, может завихряться с помощью импульсов сжатого воздуха, испускаемых из пневматического копья, чтобы тем самым подниматься из приемного резервуара вспомогательного материала к фильтрующим элементам и там осаждаться.

В этом известном способе возникает опасность, что при неправильной эксплуатации вспомогательный материал попадет в область нанесения покрасочной установки, в которой поток неочищенного газа загружается избыточным распылением мокрого лака.

В основу данного изобретения положена задача создания способа вышеназванного типа, в котором внесение вспомогательного материала в область нанесения покрасочной установки надежно предотвращается также и при неправильной эксплуатации.

Эта задача в способе с признаками ограничительной части пункта 1 формулы изобретения решена посредством следующих этапов процесса:

- определение, имеется ли достаточное течение неочищенного газа по меньшей мере через один фильтрующий элемент, и

- блокировка внесения вспомогательного материала в путь течения потока неочищенного газа, если устанавливают, что достаточное течение неочищенного газа отсутствует.

При этом под достаточным течением неочищенного газа следует понимать такой поток неочищенного газа, в котором за единицу времени заданное минимальное количество неочищенного газа проходит по меньшей мере через один фильтрующий элемент для отделения избыточного распыления.

Если такое достаточное течение неочищенного газа по меньшей мере через один фильтрующий элемент отсутствует, то возникает опасность, что внесенный в путь течения потока неочищенного газа вспомогательный материал попадет в область нанесения покрасочной установки против нормального направления течения потока неочищенного газа.

Посредством предлагаемой блокировки внесения вспомогательного материала в путь течения неочищенного газа при отсутствии достаточного потока неочищенного газа также в случае таких неполадок в работе надежно предотвращается внесение вспомогательного материала в область нанесения покрасочной установки.

Если внесение вспомогательного материала в путь течения потока неочищенного газа происходит посредством завихрения вспомогательного материала, находящегося в приемном резервуаре вспомогательного материала, с помощью установки завихрения, то при отсутствии достаточного потока неочищенного газа работа установки завихрения, предпочтительно, блокируется.

Если внесение вспомогательного материала в путь течения потока неочищенного газа происходит посредством очистки вспомогательного материала по меньшей мере с одного фильтрующего элемента, то при отсутствии достаточного потока неочищенного газа очистка по меньшей мере одного фильтрующего элемента, предпочтительно, блокируется.

Если внесение вспомогательного материала в путь течения неочищенного газа происходит посредством подачи с помощью распылительного устройства, то при отсутствии достаточного потока неочищенного газа работа распылительного устройства, предпочтительно, блокируется.

Для определения отсутствия достаточного потока неочищенного газа есть множество возможностей.

Так, например, может быть предусмотрено, что отсутствие достаточного потока неочищенного газа устанавливается на основании падения давления по меньшей мере на одном фильтрующем элементе. Если измеренное падение давления является слишком незначительным, то достаточный поток неочищенного газа отсутствует.

Кроме того, альтернативно или дополнительно отсутствие достаточного потока неочищенного газа может определяться на основании режима работы вентилятора, расположенного ниже по потоку от фильтрующего элемента.

Кроме того, рабочее состояние нагнетателя может контролироваться посредством устройства контроля потока, посредством частотного преобразователя и/или посредством измерения падения давления на вентиляторе.

Кроме того, альтернативно или дополнительно отсутствие достаточного потока неочищенного газа может также определяться посредством расходомера, который может быть расположен, прежде всего, ниже по потоку от по меньшей мере одного фильтрующего элемента.

Предлагаемый способ продлевает стабильность процесса при неисправностях и служит для защиты чувствительных элементов установки при неполадках в работе.

Предлагаемый способ подходит для применения в сухой отделительной системе избыточного распыления мокрого лака для покрасочных камер в автомобильной промышленности и во всей области промышленных покрасочных установок для того, чтобы поддерживать лакокрасочный процесс и избегать или по меньшей мере уменьшать ущерб.

Далее, данное изобретение относится к устройству для внесения вспомогательного материала в путь течения загруженного избыточным распылением мокрого лака потока неочищенного газа до того, как поток неочищенного газа пройдет по меньшей мере через один фильтрующий элемент для отделения избыточного распыления из потока неочищенного газа.

В основе данного изобретения положена задача создания такого устройства, в котором внесение вспомогательного материала в область нанесения покрасочной установки также и при неполадках в работе надежно предотвращается.

Эта задача в устройстве с признаками ограничительной части пункта 11 формулы изобретения решена согласно изобретению посредством того, что устройство содержит следующее:

- определительное устройство для определения, имеется ли достаточное течение неочищенного газа по меньшей мере через один фильтрующий элемент, и

- блокировочное устройство для блокировки внесения вспомогательного материала в путь течения потока неочищенного газа, если определительное устройство определяет отсутствие достаточного течения неочищенного газа.

При этом устройство может содержать, прежде всего, устройство управления, которое в качестве определительного устройства служит для определения наличия достаточного потока неочищенного газа и/или в качестве блокировочного устройства для блокировки внесения вспомогательного материала в путь течения потока неочищенного газа.

Другие предпочтительные варианты осуществления устройства согласно изобретению являются предметом пунктов формулы изобретения 13-21, признаки и преимущества которых уже разъяснены выше в связи с особенными вариантами осуществления способа согласно изобретению.

Предлагаемое устройство для внесения вспомогательного материала в путь течения загруженного избыточным распылением мокрого лака потока неочищенного газа подходит, прежде всего, для применения в устройстве для отделения избыточного распыления мокрого лака из содержащего частицы избыточного распыления неочищенного газа, которое содержит по меньшей мере один фильтрующий элемент для отделения избыточного распыления из неочищенного газа и по меньшей мере одно устройство согласно изобретению для внесения вспомогательного материала в путь течения загруженного избыточным распылением мокрого лака потока неочищенного газа.

Предлагаемое устройство для отделения избыточного распыления мокрого лака годится, прежде всего, для применения в установке для покраски предметов, прежде всего кузовов транспортных средств, которое содержит по меньшей мере одну область нанесения для нанесения мокрого лака на подлежащие покраске предметы и по меньшей мере одно устройство согласно изобретению для отделения избыточного распыления мокрого лака.

Другие признаки и преимущества изобретения являются предметом последующего описания и графического изображения примеров осуществления.

На чертежах показаны:

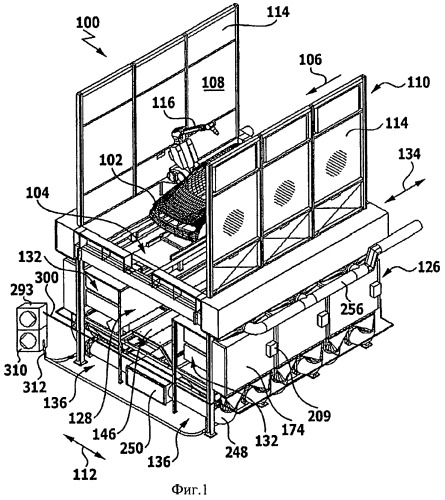

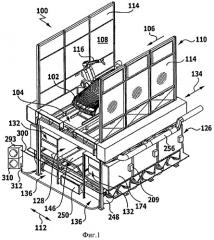

Фиг.1 - схематичное изображение в перспективе покрасочной камеры с расположенным под ней устройством для отделения избыточного распыления мокрого лака из содержащего частицы избыточного распыления потока неочищенного газа, которое содержит расположенную под покрасочной камерой проточную камеру и на обеих сторонах проточной камеры три фильтрующих модуля;

Фиг.2 - схематичный вертикальный разрез через представленную на фиг.1 установку;

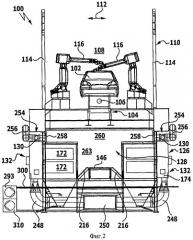

Фиг.3 - схематичный вертикальный поперечный разрез, соответствующий фиг.2, через представленную на фиг.1 установку, при этом дополнительно стрелками показаны соответствующее направление течения неочищенного газа, отходящий воздух, выходящий из фильтрующих модулей, и приточный воздух, подводимый в камеру потока для выработки поперечных воздушных завес;

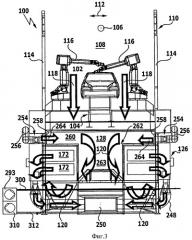

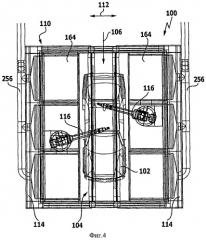

Фиг.4 - схематичный вид сверху на представленную на фиг.1-3 установку;

Фиг.5 - схематичный вид сбоку на представленную на фиг.1-4 установку;

Фиг.6 - схематичное изображение в перспективе устройства для отделения избыточного распыления мокрого лака из содержащего частицы избыточного распыления потока неочищенного газа, которое расположено под покрасочной камерой представленной на фиг.1-5 установки и которое имеет поперечные разделительные стенки, разделяющие камеру потока на следующие друг за другом вдоль продольного направления проточной камеры участки;

Фиг.7 - схематичное изображение в перспективе отдельного фильтрующего модуля, который предусмотрен для расположения между двумя соседними другими фильтрующими модулями (средний модуль);

Фиг.8 - схематичное изображение в перспективе отдельного модуля, который предусмотрен для расположения рядом с другим фильтрующим модулем и на противолежащей стороне образует конец ряда фильтрующего модуля (угловой модуль);

Фиг.9 - схематичный вертикальный разрез через фильтрующий модуль;

Фиг.10 - схематичный вертикальный разрез через фильтрующий модуль и граничащую область проточной камеры, в котором стрелками показано соответствующее локальное направление течения потока неочищенного газа;

Фиг.11 - схематичное изображение в перспективе краевой области впускного отверстия фильтрующего модуля;

Фиг.12 - схематичный вид спереди фильтрующего модуля;

Фиг.13 - схематичный вертикальный разрез через приемный резервуар вспомогательного материала с расположенным внутри резервуара датчиком уровня заполнения и устройством завихрения;

Фиг 14 - схематичный вид сбоку смотрового лючка представленного на фиг.13 приемного резервуара вспомогательного материала с закрепленным на смотровом лючке датчиком уровня заполнения и устройством завихрения;

Фиг.15 - схематичный вид сверху на наружную сторону представленного на фиг.14 смотрового лючка;

Фиг.16 - схематичный вид сверху на улавливающую решетку, расположенную в представленном на фиг.13 приемном резервуаре вспомогательного материала;

Фиг.17 - схематичное изображение устройства для подачи свежего вспомогательного материала из промежуточного резервуара к находящимся в рабочем положении приемным резервуарам вспомогательного материала изображенного на фиг.13 типа;

Фиг.18 - схематичное изображение отводящего устройства для отвода перемешанного с избыточным распылением вспомогательного материала из приемных резервуаров вспомогательного материала к сборному резервуару;

Фиг.19 - схематичное изображение фильтрующего модуля и расположенного ниже по потоку от фильтрующего модуля вытяжного трубопровода с вентилятором, а также различных устройств для контроля режима работы вентилятора и устройства для подачи сжатого воздуха к фильтрующим элементам, устройству завихрения и флюидному дну фильтрующего модуля;

Фиг.20 - схематичный вертикальный разрез через вторую форму осуществления устройства для отделения избыточного распыления мокрого лака из содержащего частицы избыточного распыления отходящего воздуха, которое содержит направляющие щитки потока для направления воздушного потока и мостик для прохода с наклонной верхней стороной между фильтрующими модулями;

Фиг.21 - схематичный вертикальный разрез через альтернативную форму осуществления приемного резервуара для вспомогательного материала, который снабжен смесительным аппаратом с пневматическим приводом для перемешивания материала, находящегося в приемном резервуаре вспомогательного материала, и выравнивания подаваемого материала;

Фиг.22 - схематичный вид сверху на приемный резервуар вспомогательного материала с представленным на фиг.21 смесительным аппаратом с пневматическим приводом;

Фиг.23 - схематичный вертикальный разрез через другую альтернативную форму осуществления приемного резервуара вспомогательного материала, который снабжен валом с электрическим приводом и лопастями для перемешивания материала, находящегося в приемном резервуаре вспомогательного материала, и для выравнивания подаваемого материала;

Фиг.24 - схематичный вид сверху на представленный на фиг.23 приемный резервуар вспомогательного материала с валом с электрическим приводом.

Одинаковые или функционально эквивалентные элементы на чертежах обозначены одними и теми же ссылочными позициями.

Установка для окрашивания распылением кузовов 102 транспортных средств, обозначенная на фиг.1-19 в целом как 100, содержит изображенное чисто схематично подающее устройство 104, с помощью которого кузова 102 транспортных средств могут перемещаться вдоль направления 106 подачи через область 108 нанесения покрасочной камеры, обозначенной в целом как 110.

Область 108 нанесения является внутренним пространством покрасочной камеры 110, которая в горизонтальном поперечном направлении 112, проходящим перпендикулярно направлению 106 подачи, которое соответствует продольному направлению покрасочной кабины 110, по обеим сторонам транспортного устройства 104 ограничено в каждом случае стенкой 114 камеры.

По обеим сторонам транспортного устройства 104 в покрасочной камере 110 расположены устройства 116 для окрашивания распылением, например, в форме покрасочных роботов.

С помощью кругооборота циркуляционного воздуха (изображенного только выборочно) вырабатывается воздушный поток, который по существу вертикально сверху вниз пронизывает область нанесения 108, как это указано стрелками 118 на фиг.3.

Этот воздушный поток поглощает в области 108 нанесения избыточное распыление лака в форме частиц избыточного распыления. При этом понятие «частица» содержит как твердые, так и жидкие частицы, прежде всего капельки.

При использовании мокрого лака избыточное распыление мокрого лака состоит из капелек лака. Большинство частиц избыточного распыления имеет наибольший размер в диапазоне примерно от 1 мкм примерно до 100 мкм.

Загруженный частицами избыточного распыления поток отходящего воздуха из области 108 нанесения далее обозначается как поток неочищенного газа. Направление движения потока неочищенного газа изображено на фиг.3 стрелками 120.

Поток неочищенного газа выходит из покрасочной камеры 110 вниз и попадает в обозначенное в целом как 126 устройство для отделения избыточного распыления мокрого лака из потока неочищенного газа, которое расположено под областью 108 нанесения.

Устройство 126 содержит по существу прямоугольную проточную камеру 128, которая простирается в направлении 106 подачи по всей длине покрасочной камеры 110 и в поперечном направлении ограничена вертикальными боковыми стенками 130, которые по существу находятся на одной линии с боковыми стенками 114 камеры, так что проточная камера 128 имеет по существу ту же самую горизонтальную площадь поперечного сечения, что и покрасочная камера 110 и по существу расположена полностью внутри вертикальной проекции основной поверхности покрасочной камеры 110.

Как лучше всего можно увидеть из фиг.6, на обеих сторонах проточной камеры 128 в каждом случае расположены несколько, например три, фильтрующих модулей 132, которые образуют два ряда 136 модулей, простирающихся в продольном направлении 134 (которое соответствует направлению 106 подачи) устройства 126 для отделения избыточного распыления мокрого лака.

Каждый из рядов 136 модулей содержит два боковых модуля 138, которые в каждом случае образуют конец ряда 136 модулей, и по меньшей мере один средний модуль 140, расположенный между двумя соседними фильтрующими модулями 132.

Во избежание продольного течения потока неочищенного газа в продольном направлении 134 проточной камеры 128 и во избежание течения неочищенного газа между отдельными фильтрующими модулями 132 в поперечном направлении 112 могут быть предусмотрены вертикальные поперечные разделительные стенки 142, простирающиеся в поперечном направлении 112, которые в каждом случае расположены между двумя следующими друг за другом в продольном направлении 134 фильтрующими модулями 132 и разделяют проточную камеру 128 на следующие друг за другом в продольном направлении 134 участки 144 проточной камеры.

Посредством этих поперечных разделительных стенок 142 возможна определенная регулировка течения неочищенного газа для каждого отдельного модуля 132 независимо от течения неочищенного газа через другие фильтрующие модули 132.

Как лучше всего можно увидеть из фиг.2, между обоими рядами 136 модулей предусмотрен мостик 146 для прохода оператора.

Чтобы иметь возможность проходить насквозь через участки мостика 146, которые расположены в участках 144 проточной камеры, в поперечных разделительных стенках 142 предусмотрены проходные дверцы 148 (фиг.6).

Передние стенки 150 проточной камеры 128, закрывающие проточную камеру 128 на своем переднем или же заднем конце, снабжены дверцами 152 для обслуживания, через которые оператор может снаружи попасть в проточную камеру 128.

Каждый из фильтрующих модулей 132 выполнен в виде предварительно смонтированного узла 154, который изготавливается на месте, удаленном от места монтажа покрасочной установки, и как узел транспортируется к месту монтажа покрасочной установки. На месте монтажа предварительно смонтированный узел 154 располагается в предусмотренном рабочем положении и соединяется с одним или несколькими соседними предварительно смонтированными узлами 154 или с поперечными разделительными стенками 142, расположенными между ними, а также с несущей конструкцией области 108 нанесения.

Конструкция фильтрующего модуля 132 описывается на примере среднего модуля 140 со ссылкой на фиг.7 и 9-16:

Модуль содержит несущую конструкцию 156 из двух вертикальных задних опор 158 и двух вертикальных передних опор 160, которые на своем верхнем конце через горизонтальные поперечины 162 в каждом случае соединены с одной из задних опор 158 (фиг.7).

Далее, передние опоры 160 на своих передних концах соединены друг с другом с помощью другой (не изображенной) поперечины.

Задние опоры 158 также соединены между собой с помощью (не изображенных) поперечин или с помощью (не изображенной) соединительной рамы.

Поперечины на верхнем конце несущей конструкции 156 поддерживают горизонтальную верхнюю стенку 164.

На передних сторонах передних опор 160 удерживается вертикальная передняя стенка 166 фильтрующего модуля 132.

Верхняя стенка 164 и передняя стенка 166 образуют разделительные стенки 168 фильтрующего модуля 132, которые отделяют приемную область 170 фильтрующего элемента, расположенную внутри фильтрующего модуля 170, от области проточной камеры 128, находящейся вне фильтрующего модуля 132.

В приемной области 170 фильтрующего элемента фильтрующего модуля 132 расположены несколько, например десять, фильтрующих элементов 172 в два ряда друг над другом, которые отстоят в горизонтальном направлении от общей основной части 174, которая удерживается на задних сторонах задних опор 158.

Фильтрующие элементы 172 могут быть выполненными, например, из пластин спеченного полиэтилена, которые на своей наружной поверхности снабжены мембраной из политетрафторэтилена (ПТФЭ).

Покрытие из ПТФЭ служит для того, чтобы повысить класс фильтра фильтрующих элементов 172 (то есть уменьшить их фильтрационную способность) и затем предотвратить постоянное прилипание отделенного избыточного распыления мокрого лака.

Как основной материал фильтрующих элементов 172, так и их покрытие из ПТФЭ имеют пористость, так что неочищенный газ может проникать через поры во внутреннее пространство соответствующего фильтрующего элемента 172.

Чтобы предотвратить заклеивание фильтрующих поверхностей, эти поверхности далее снабжены предохранительным слоем из введенного в неочищенный газ вспомогательного материала. Этот, предпочтительно имеющий форму частиц, вспомогательный материал обычно обозначается как материал «предварительного покрытия».

Предохранительный слой образуется при работе устройства 126 посредством осаждения введенного в поток 120 неочищенного газа вспомогательного материала на фильтрующих поверхностях и предотвращает заклеивание фильтрующих поверхностей вследствие налипшего избыточного распыления мокрого лака.

Вспомогательный материал из потока 120 неочищенного газа также осаждается на внутренних сторонах верхней стенки 164 и передней стенки 166 фильтрующего модуля 132, где он также предотвращает прилипание избыточного распыления мокрого лака.

В качестве вспомогательного материала может принципиально применяться любая среда, которая является в состоянии впитывать жидкую часть излишнего распыления мокрого лака.

Прежде всего, в качестве вспомогательных материалов принимаются во внимание, например, известь, буровая мука, силикаты алюминия, оксиды алюминия, оксиды кремния, порошковое лакокрасочное покрытие или подобное.

Кроме того, альтернативно или дополнительно в качестве вспомогательного материала для впитывания и/или связывания излишнего распыления могут также применяться частицы с полой структурой и большой внутренней поверхностью относительно их наружных размеров, например цеолиты или другие полые, например шарообразные, тела из полимеров, стекла или силикатов алюминия и/или натуральные или синтетически произведенные волокна.

Кроме того, альтернативно или дополнительно в качестве вспомогательного материала для впитывания и/или связывания избыточного распыления могут также применяться химически реагирующие с избыточным распылением частицы, например химически реактивные частицы из аминовой, эпоксидной, карбоксильной, гидроксильной или изосионатовой групп, химически реактивные частицы из дополнительно обработанного окстилсиланом оксида алюминия или твердые или жидкие мономеры, олигомеры или полимеры, силаны, силанолы или силоксаны.

Предпочтительно, вспомогательный материал состоит из множества частиц вспомогательного материала, которые имеют средний диаметр в диапазоне, например, примерно от 10 мкм примерно до 100 мкм.

Чтобы иметь возможность добавлять вспомогательный материал к потоку неочищенного газа без опасности того, что вспомогательный материал попадет в область 108 нанесения покрасочной установки 100, каждый фильтрующий модуль 132 снабжен закрепленным на несущей конструкции 156 приемным резервуаром 176 вспомогательного материала, который имеет, например, воронкообразный вид в форме перевернутой усеченной пирамиды (фиг.13).

Четыре трапециевидные боковые стенки 178 приемного резервуара 176 вспомогательного материала наклонены по отношению к вертикалям под углом по меньшей мере примерно 60°.

Высота приемного резервуара 176 вспомогательного материала составляет, например, примерно 1,1 м.

Верхние края боковых стенок 178 окружают входное отверстие 180 приемного резервуара 176 вспомогательного материала, через которое в приемный резервуар 176 вспомогательного материала может входить загруженный избыточным распылением поток 120 неочищенного газа и снова выходить из него.

Направленное по существу горизонтально дно 182 выполнено в виде пористого флюидного дна 184, через которое проходит газообразная среда, прежде всего сжатый воздух, чтобы флюидизировать расположенный во внутреннем пространстве 186 приемного резервуара 176 вспомогательный материал и выравнивать локально различные уровни заполнения вспомогательного материала внутри приемного резервуара 176 вспомогательного материала.

Во время работы установки 100 флюидное дно включается периодически, например три раза в минуту каждый раз примерно на две секунды.

Чтобы не допустить повреждения флюидного дна 184 вследствие падающих вниз больших предметов, на расстоянии примерно 20 см над флюидным дном 184 расположена улавливающая решетка или удерживающая решетка 187, которая простирается в горизонтальном направлении через все поперечное сечение внутреннего пространства 186 приемного резервуара 176 вспомогательного материала и имеет множество рядов сотообразных или прямоугольных сквозных отверстий для прохода вспомогательного материала через удерживающую решетку 187. Сквозные отверстия расположены из ряда в ряд со смещением по отношению друг к другу и имеют размер, например, примерно 30 мм × 30 мм (фиг.16).

Чтобы в целях обслуживания сделать возможным доступ к внутреннему пространству 186 приемного резервуара 176 вспомогательного материала, одна из боковых стенок 178 снабжена смотровым отверстием, которое при работе фильтрующего модуля 132 закрыта смотровым лючком 188 с рукояткой 190 (смотри фиг.13-15).

Как можно увидеть на фиг.15, смотровой лючок 188 съемно закреплен на соотнесенной боковой стенке 178 приемного резервуара 176 вспомогательного материала с помощью клемм 192 с гайками-барашками 194.

На смотровом лючке 188 закреплен трубопровод 196 сжатого воздуха, который ведет к устройству 198 завихрения (фиг.14).

Устройство 198 завихрения служит для того, чтобы отдавать импульсы сжатого воздуха в находящийся под ним вспомогательный материал, чтобы осуществлять завихрение этого вспомогательного материала и, тем самым, вводить в направляемый через приемный резервуар 176 вспомогательного материала поток неочищенного газа.

Кроме того, посредством завихрения вспомогательного материала с помощью устройства 198 завихрения достигается гомогенизация смеси из вспомогательного материала и связанного с ней избыточного распыления, присутствующей в приемном резервуаре 176 вспомогательного материала.

Во время работы установки 100 устройство 198 завихрения приводится в действие периодически, например четыре раза в минуту, каждый раз примерно на 5 секунд.

Устройство 198 завихрения содержит несколько, например две, выходные форсунки 200 для сжатого воздуха, которые выполнены в виде конических форсунок и в каждом случае могут формировать конус сжатого воздуха, расширяющийся вниз ко дну 182 приемного резервуара 176 вспомогательного материала.

Предпочтительно, выходные форсунки 200 выполнены и расположены так, что сформированные выходными форсунками 200 конусы сжатого воздуха вместе полностью покрывают поверхность дна приемного резервуара 176 вспомогательного материала.

Далее, на трубопроводе 196 сжатого воздуха расположено крепление 202 для датчика 204 уровня заполнения, который содержит имеющий форму стержня сенсорный элемент 206 и корпус 208 датчика с расположенной в нем электроникой датчика (фиг.14).

Датчик 204 уровня заполнения выполнен в виде аналогового, прежде всего емкостного, датчика и служит для того, чтобы вырабатывать сигнал, который в каждом случае соответствует значению из множества дискретных величин уровня заполнения или из континуума величин уровня заполнения для возможности как можно точного расчета уровня заполнения вспомогательного материала в приемном резервуаре 176 вспомогательного материала.

Стержнеобразный сенсорный элемент 206 датчика 204 уровня заполнения направлен по существу вертикально и расположен как можно дальше от боковых стенок 178 приемного резервуара 176 вспомогательного материала, вблизи от центра внутреннего пространства 186 приемного резервуара 176 вспомогательного материала, чтобы как можно меньше вносить искажений в результат измерения датчика 204 уровня заполнения вследствие краевых эффектов (фиг.13).

Стержнеобразный сенсорный элемент 206 датчика 204 уровня заполнения направлен по существу перпендикулярно горизонтальному дну 182 приемного резервуара 176 вспомогательного материала.

Сигнал, который вырабатывается датчиком 204 уровня заполнения, передается по (не изображенному) сигнальному проводу на электрическую коробку 209 выводов фильтрующего модуля 132, которая расположена на основном корпусе 174 фильтрующих элементов 172 (смотри фиг.7), а оттуда - на устройство управления установки 100, которое изображено схематично на фиг.19 и обозначено позицией 210.

Чтобы целенаправленно направлять во внутреннее пространство 186 приемного резервуара 176 вспомогательного материала поступающий в фильтрующий модуль 132 поток неочищенного газа и предотвращать прямой доступ потока неочищенного газа из проточной камеры 128 к фильтрующим элементам 172, каждый фильтрующий модуль 132 снабжен щелевидным впускным отверстием 212, которое выполнено в виде впускного канала 214, который, например, как можно видеть, прежде всего, на фиг.9, имеет проточное поперечное сечение, сужающееся в направлении течения потока неочищенного газа до места сужения 240.

Кроме того, альтернативно или дополнительно может быть также предусмотрено, что впускной канал 214 имеет проточное поперечное сечение, расширяющееся в направлении течения потока неочищенного газа от места сужения 240.

Впускной канал 214 по направлению вниз ограничивается наклонной направляющей поверхностью 216, которая простирается вверх под наклоном от передних опор 160 несущей конструкции 156 под углом, например, от примерно 40° до примерно 65° по отношению к горизонталям, а также граничащей с нижним концом наклонной направляющей поверхности 216 нижней направляющей пластины 218, которая наклонена по отношению к горизонтали сильнее, чем наклонная направляющая поверхность 216, например под углом от примерно 55° до примерно 70°, и которая через верхний, по существу вертикально направленный участок 220 боковой стенки 178 приемного резервуара 176 вспомогательного материала выступает наружу и вдается во внутреннее пространство 186 приемного резервуара 176 вспомогательного материала.

Таким образом, нижняя направляющая пластина 216 действует как удерживающий элемент 222, который удерживает на расстоянии вспомогательный материал из приемного резервуара 176 вспомогательного материала от впускного отверстия 212, и препятствует, чтобы завихренный вспомогательный материал попадал наружу из приемного резервуара 176 вспомогательного материала на стороне впускного отверстия 212 вдоль боковой стенки 178.

Кроме того, нижняя направляющая пластина 218 предотвращает обрыв течения неочищенного газа после прохождения наклонной направляющей поверхности 216 и гарантирует направленное течение неочищенного газа в приемный резервуар 176 вспомогательного материала.

Нижняя направляющая пластина 218 имеет глубину (то есть протяженность в направлении течения потока неочищенного газа), например, примерно 100 мм.

Наклонная направляющая поверхность 216 и нижняя направляющая пластина 218 простираются в продольном направлении 134 проточной камеры 128 по существу по всей длине впускного отверстия 212, примерно, от 1 м до 2 м, которая приблизительно соответствует протяженности всего фильтрующего модуля 132 в продольном направлении 134.

Верхняя сторона наклонной направляющей поверхности 216 и верхняя сторона нижней направляющей пластины 218 вместе образуют нижнюю направляющую поверхность 224 впускного отверстия 212, которая ограничивает впускное отверстие 212 вниз и на своем верхнем участке 226, образованном посредством наклонной направляющей поверхности 216, имеет по отношению к горизонталям наклон примерно от 40° до примерно 65°, а на своем нижнем участке 228, образованном посредством нижней направляющей пластины 218, имеет по отношению к горизонталям более сильный наклон от примерно 55° до примерно 70°.

По направлению вверх впускное отверстие 212 ограничивается нижним краем передней стенки 166 и верхней направляющей пластиной 230, отстоящей от нижнего края передней стенки 166 наискось вниз во внутреннее пространство фильтрующего модуля 132.

Верхняя направляющая пластина 230, так же как и нижняя направляющая пластина 218, наклонена по отношению к горизонтали под углом, например, от примерно 55° до примерно 70° и простирается в продольном направлении фильтрующего модуля по существу по всей ширине впускного отверстия 212, например 1 м или 2 м.

Верхняя направляющая пластина 230 имеет глубину (то есть протяженность вдоль направления течения потока неочищенного газа), например, примерно 150 мм.

Нижняя сторона верхней направляющей пластины 230 образует верхнюю направляющую поверхность 232, которая ограничивает впускное отверстие 212 наверх и наклонена по отношению к горизонтали под углом, например, от примерно 55° до примерно 70°.

Посредством этой верхней направляющей поверхности 232 для потока неочищенного газа достигается то, что течение неочищенного газа не обрывается на передней стенке 166 фильтрующего модуля 132, а направляется непосредственно вовнутрь приемного резервуара 176 вспомогательного резервуара.

Далее, верхняя направляющая пластина 230 служит в качестве фильтрующего экранирующего элемента 234, так как он выполнен и расположен на впускном отверстии 212 так, что он предотвращает течение поступающего в фильтрующий модуль 132 неочищенного газа непосредственно к фильтрующим элементам 172.

Далее, верхняя направляющая пластина 230 служит в качестве отклоняющего элемента 236, который удерживает на расстоянии от впускного отверстия 212 очищенный фильтрующими элементами 172 материал, содержащий вспомогательный материал и связанные со вспомогательным материалом частицы избыточного распыления.

Материал, падающий от фильтрующих элементов 172 на верхнюю сторону направляющей пластины 230, посредством наклонного положения направляющей пластины 230 направляется в приемный резервуар 176 вспомогательного материала.

При работе фильтрующего модуля 132 как верхняя направляющая поверхность 232, так и верхняя сторона верхней направляющей пластины 230 снабжены покрытием из вспомогательного материала, так что эти поверхности верхней направляющей пластины 230 можно легко чистить, и избыточное распыление не налипает непосредственно на верхнюю направляющую пластину 230.

Как лучше всего можно увидеть на фиг.12, фильтрующий модуль 132 также содержит два защитных элемента 238 в форме примерно треугольных щитков, которые закрывают левую и правую нижние угловые области впускного отверстия 212 так, что вспомогательный материал и избыточное распыление из потока неочищенного газа удерживаются на расстоянии от этих угловых областей впускного отверстия 212 и предотвращаются отложения вспомогательного материала и частиц избыточного распыления в этих угловых областях и вне фильтрующего модуля на наклонной направляющей поверхности 216.

Верхние стороны защитных элементов 238 направлены