Способ нанесения полимерного покрытия с использованием ультразвукового воздействия

Иллюстрации

Показать всеИзобретение относится к способам нанесения полимерных покрытий на поверхности изделий из металлов и сплавов и может быть использовано в медицине для покрытия поверхности имплантатов. Способ включает предварительную механическую обработку поверхности изделия с образованием периодического микрорельефа с величиной шероховатости Rz=80-100 мкм, размещение на поверхности изделия порошка фторопласта с дисперсностью частиц 0,2-5 мкм и последующее воздействие на обрабатываемую поверхность ультразвуковыми механическими колебаниями. При этом размещение на поверхности изделия порошка осуществляют путем погружения изделия в этот порошок, а последующее воздействие на поверхность ультразвуковыми механическими колебаниями осуществляют через слой порошка посредством акустического инструмента. Технический результат - улучшение триботехнических характеристик и повышение износостойкости покрытия. 5 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к способам нанесения полимерных покрытий на поверхности изделий из металлов и сплавов и может быть использовано в медицине в качестве покрытия на поверхности имплантатов.

Известен способ нанесения полимерного антифрикционного покрытия /Патент РФ №2280051, МПК C09D 127/12, опубл. 20.07.06/, включающий последовательно очистку поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно-активного вещества - эпилама - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида путем погружения изделия в этот раствор, термообработку покрытия. Очистку и сушку поверхности изделия осуществляют в первой емкости, причем очистку проводят путем погружения изделия в емкость с очищающим агентом с применением ультразвука, сушку осуществляют под действием инфракрасных лучей, а нанесение антифрикционного состава и термообработку покрытия осуществляют во второй емкости, причем стадию нанесения антифрикционного состава проводят путем погружения изделия в емкость с антифрикционным составом с температурой 50-60°С при воздействии ультразвука с частотой 18-22 кГц, термообработку покрытия осуществляют с помощью инфракрасного излучателя.

Недостатками данного способа являются многооперационность технологического процесса, высокие энергозатраты и сложность нанесения покрытия на изделия с большими габаритными размерами, вызванная необходимостью наличия больших емкостей и приготовления больших объемов суспензии покрытия.

Наиболее близким к заявленному изобретению по использованию и технической сущности является способ ультразвуковой обработки металлических поверхностей /Патент РФ №2209851, МПК7 С23С 24/04, В23Р 9/04, опубл. 10.08.2003/.

Способ нанесения покрытия, включающий размещение порошка на поверхности изделия и последующее воздействие на поверхность ультразвуковыми механическими колебаниями через слой порошка посредством акустического инструмента. Причем изготовление мелкодисперсной твердой активирующей среды из смеси измельченных серпентинитов, содержащей 32-45 мас.% кремния, 18-26 мас.% окиси магния и 10-14 мас.% окиси железа, и размещение ее на обрабатываемой поверхности выполняют либо перед воздействием ультразвуковыми механическими колебаниями на слой измельченных до дисперсности 0,1-10,0 мкм серпентинитов, либо в процессе воздействия на обрабатываемую поверхность ультразвуковыми механическими колебаниями посредством акустического инструмента с рабочей поверхностью, выполненной на основе измельченных до дисперсности 5-50 мкм серпентинитов.

К недостаткам данного способа нанесения покрытия на поверхность изделия следует отнести: сложность изготовления самой мелкодисперсной твердой активирующей среды из смеси измельченных серпентинитов, длительность процесса формирования покрытия, а также высокий расход материала покрытия, вызванный необходимостью предварительного напыления порошка на поверхность изделия.

Задача изобретения - снижение коэффициента трения рабочих поверхностей и формирование высоких адгезионных свойств покрытия.

Способ нанесения полимерного покрытия включает предварительную механическую обработку детали с образованием регулярного микрорельеф поверхности с величиной шероховатости Rz=80-100 мкм. Затем осуществляют размещение порошка фторопласта на обрабатываемой поверхности путем погружения в него изделия. Причем используют порошок фторопласта с дисперсностью частиц 0,2-5 мкм. Последующее воздействие на поверхность ультразвуковыми механическими колебаниями осуществляют через слой порошка посредством акустического инструмента.

Сущность изобретения поясняется чертежами.

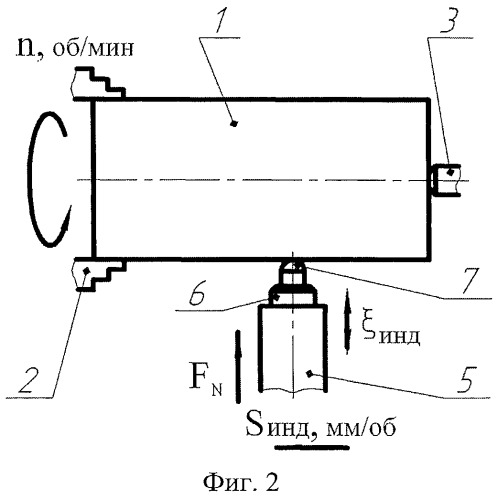

На фиг.1 показана схема механической обработки поверхности.

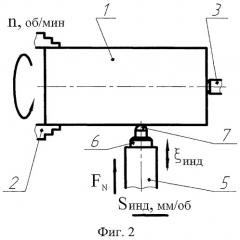

На фиг.2 показана схема обработки поверхности ультразвуковым инструментом.

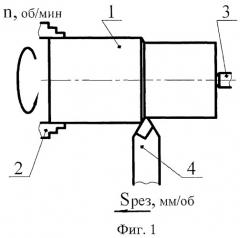

На фиг.3а представлена профилограмма поверхности детали из титанового сплава ВТ1-0 после механической обработки.

На фиг.3б представлена профилограмма поверхности детали из титанового сплава ВТ6 после механической обработки.

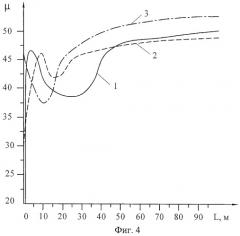

На фиг.4 показана зависимость коэффициента трения поверхности титанового сплава ВТ1-0 от длины пробега индентора.

На фиг.5 показана зависимость коэффициента трения поверхности титанового сплава ВТ6 от длины пробега индентора.

В таблице описано состояние поверхности детали после ультразвукового воздействия в зависимости от величины исходной шероховатости.

Описание сущности изобретения сводится к следующему: производят предварительную механическую обработку детали на токарном станке (фиг.1). Деталь 1 устанавливают в трехкулачковый патрон 2 токарного станка и поджимают центром 3. После механической обработки резцом 4, имеющим определенные углы заточки, формируется поверхность с величиной шероховатости Rz=80-100 мкм, представленной на фиг.3. Затем на обработанную поверхность наносят фторопластовый порошок с дисперсностью частиц 0,2-5 мкм путем погружения детали в этот порошок. Далее вместо резца в резцедержатель токарного станка устанавливают ультразвуковой ударный инструмент, состоящий из ультразвукового преобразователя 5, концентратора 6 и установленного в нем твердосплавного индентора сферической формы 7 (фиг.2). При вращательном движении детали 1 и продольной подаче суппорта индентор 6, к которому приложена статическая сила FN, нормально колеблется с ультразвуковой частотой 18-24 кГц и амплитудой колебания ξинд и производит пластическое деформирование поверхности детали. В зоне локального контакта индентора с обрабатываемой поверхностью возникает очаг пластической деформации, который перемещается вместе с индентором. После обработки ультразвуковым инструментом формируется хорошо выглаженная поверхность с равномерным по площади полимерным покрытием. При этом получение высокой чистоты поверхности достигается за счет локализации выглаживающегося воздействия индентора в тонком поверхностном слое, а именно на гребнях шероховатости, полученных после предварительной токарной обработки.

Технический эффект заявленного метода достигается тем, что формирующийся в результате механической обработки профиль поверхности способствует удержанию частиц порошка на поверхности детали в процессе воздействия на них ультразвукового инструмента. При снижении исходной шероховатости поверхности детали большая часть частиц порошка «сдувается» с поверхности детали распространяющейся вдоль поверхности ультразвуковой волной еще до момента воздействия на них индентора. При этом не возможно получить сплошное покрытие. Повышение исходной шероховатости поверхности детали перед воздействием на нее ультразвуковыми колебаниями не позволяет достичь эффекта выглаживания поверхности и приводит к появлению на поверхности несплошностей в виде отслоившихся частиц металла, чередующихся с областями частичного закрепления покрытия (см. таблицу).

Использование в данном способе порошка фторопласта, имеющего такие особенности как: размер частиц от 0,2 до 5 микрон, отсутствие на концах молекул кислотных остатков и любых других функциональных включений, степень аморфности молекул до 85%, определяет его основное преимущество - возможность использования при производстве тонкодисперсных материалов и пленкообразующих покрытий с заданными свойствами. Фторопласт за счет столь малых размеров частиц заполняет практически любые микротрещины, создавая при этом сверхплотную и гладкую поверхность. Поверхность защищена от воздействия большинства агрессивных сред, влаги, УФ-излучения, радиационного излучения (препятствует альфа- и бета-излучениям) и работает как антифрикционная и антипригарная защита.

Прочность сцепления покрытия определяется не только особенностями порошка фторопласта, но и процессом активации поверхности. В предлагаемом способе нанесения полимерного покрытия происходит модифицирование структуры поверхностного слоя детали, приводящее к активации поверхности. Поверхностное пластическое деформирование с использованием энергии ультразвуковых колебаний максимально модифицирует поверхность детали за счет повышения плотности вакансий и дислокаций, формирования субмикроструктуры, создания сжимающих напряжений. Модифицирование структуры поверхностного слоя сопровождается повышением значений микротвердости обработанной поверхности. За счет ультразвуковых колебаний инструмента, деформирующего материал, и поглощения энергии механических колебаний происходят размягчение полимерного материала вплоть до вязкотекучего состояния и пластическое течение материала соединяемых деталей в области их контакта под инструментом. В результате на поверхности детали получают полимерное покрытие с низким коэффициентом трения и высокой износостойкостью.

Пример 1. В соответствии с предлагаемым способом на токарном станке обработали вал из титанового сплава марки ВТ1-0 с шероховатостью Rz=100 мкм и микротвердостью HV=2400±120 МПа. Затем на вал нанесли порошок фторопласта марки «Флуралит» с дисперсностью частиц 0,2-5 мкм. Последующую ультразвуковую обработку производили устройством для ультразвуковой поверхностной обработки мощностью 200 Вт, частотой колебаний индентора 24 кГц, усилием прижима индентора FN=75 Н и амплитудой колебания ξ=7 мкм. Число оборотов шпинделя токарного станка n=100 об/мин; скорость подачи ультразвукового инструмента Sинд=0,04 мм/об. После ультразвуковой обработки на поверхности вала сформировался полимерный слой с шероховатостью в направлении продольной подачи ультразвукового инструмента Rz=3 мкм и микротвердостью HV=2580±100 МПа с пониженным коэффициентом трения. Характер износа поверхности представлен в виде графика зависимости коэффициента трения µ от длины пробега индентора (фиг.4). Весь путь износа можно разделить на три участка: путь приработки (быстрое повышение коэффициента трения), путь износа модифицированного слоя (плавное повышение коэффициента трения) и путь износа основного металла (участок с установившимся коэффициентом трения). На начальных стадиях испытаний образец с полимерным покрытием (кривая 1) имеет весьма низкую интенсивность изнашивания, что характеризуется пониженным коэффициентом трения (µ≈0,1…0,2). Коэффициенты трения поверхностей образцов, обработанных ультразвуковым воздействием без нанесения порошка фторопласта (кривая 2) и шлифованного (кривая 3), заметно больше и на начальных стадиях составляют µ≈0,35 и µ≈0,45 соответственно. По мере увеличения пути износа и истирания модифицированного слоя коэффициенты трения всех поверхностей возрастают до значений, отвечающих исходному состоянию материала.

Пример 2. Предлагаемым способом на токарном станке обработали вал из титанового сплава марки ВТ6 с шероховатостью Rz=80 мкм и микротвердостью HV=4150±150 МПа. Затем на вал нанесли порошок фторопласта марки «Флуралит» с дисперсностью частиц 0,2-5 мкм. Последующую ультразвуковую обработку производили устройством для ультразвуковой поверхностной обработки мощностью 200 Вт, частотой колебаний индентора 24 кГц, усилием прижима индентора FN=75 Н и амплитудой колебания ξ=7 мкм. Число оборотов шпинделя токарного станка n=100 об/мин; скорость подачи ультразвукового инструмента Sинд=0,04 мм/об. После ультразвуковой обработки на поверхности вала сформировался полимерный слой с шероховатостью в направлении продольной подачи ультразвукового инструмента Rz=5 мкм и микротвердостью HV=4250±150 МПа с пониженным коэффициентом трения. Характер износа поверхности представлен в виде графика зависимости коэффициента трения µ от длины пробега индентора (фиг.5). На начальных стадиях испытаний образец с полимерным покрытием (кривая 1) имеет весьма низкую интенсивность изнашивания, что характеризуется пониженным коэффициентом трения (µ≈0,1…0,2). Коэффициенты трения поверхностей образцов, обработанных ультразвуковым воздействием без нанесения порошка фторопласта (кривая 2) и шлифованного (кривая 3), заметно больше и на начальных стадиях составляют µ≈0,3 и µ≈0,4 соответственно. По мере увеличения пути износа и истирания модифицированного слоя коэффициенты трения всех поверхностей возрастают до значений, отвечающих исходному состоянию материала.

| Таблица | |

| Шероховатость поверхности перед ультразвуковой обработкой | Характеристики поверхности после ультразвуковой обработки |

| Rz<20 мкм | Поверхность хорошо выглаженная. Полное отсутствие покрытия на поверхности. |

| Rz=20-40 мкм | Поверхность хорошо выглаженная. Отдельные очаги схватывания покрытия с поверхностью. |

| Rz=80-100 мкм | Поверхность хорошо выглаженная. Равномерно сформированное по всей площади покрытие. |

| Rz>120 мкм | Поверхность имеет несплошности, большое количество пиков шероховатости. Частичная фиксация покрытия, преимущественно по впадинам шероховатости поверхности. |

Способ нанесения полимерного покрытия с использованием ультразвукового воздействия, включающий размещение порошка на поверхности изделия и последующее воздействие на поверхность ультразвуковыми механическими колебаниями через слой порошка посредством акустического инструмента, отличающийся тем, что поверхность предварительно подвергают механической обработке с образованием периодического микрорельефа с величиной шероховатости Rz=80-100 мкм, а на обрабатываемой поверхности размещают порошок фторопласта путем погружения в него изделия, причем используют порошок фторопласта с дисперсностью частиц 0,2-5 мкм.