Способ очистки деталей горелки

Иллюстрации

Показать всеИзобретение относится к способу очистки деталей горелки с использованием мобильного очищающего устройства, в котором предусмотрен закрываемый напорный резервуар. Конец горелки со стороны сопла расположен внутри напорного резервуара, а противоположный концу со стороны выхода предназначенный для подачи топлива, первый конец горелки расположен вне напорного резервуара. Изобретение обеспечивает экологичную и мобильную очистку деталей горелки. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу очистки деталей горелки.

Горелки газовых турбин включают в себя несколько трубчатых топливопроводных систем, предназначенных для различных видов топлив. Каждая горелка имеет первый конец, на котором через различные присоединения к ней подаются топлива. Противоположный первому концу горелки ее второй конец входит во встроенном состоянии в камеру сгорания газовой турбины. Как правило, второй конец снабжен несколькими сопловыми системами, из которых топливо или топливовоздушная смесь может впрыскиваться в камеру сгорания. Для закрепления горелки на стенке камеры сгорания между обоими концами горелки предусмотрен охватывающий ее фланец, свинчиваемый со стенкой камеры сгорания.

Во время работы горелок может произойти загрязнение из-за отложений, в частности в зоне сопел. Осаждения могут быть вызваны, например, химической реакцией серных соединений в топливе с основным материалом деталей горелки. За счет этого внутри горелки образуется налет сульфида железа. Он приводит частично к засорению отверстий, через которые в камеру сгорания впрыскивается топливо. В результате происходит неравномерное сгорание. Вследствие этого горелка больше не может выдавать свою полную мощность. Кроме того, чрезмерные отложения могут повредить детали горелки. В частности, у газовых турбин вредным является падение мощности горелки из-за ее загрязнения, поскольку это негативно влияет на общую мощность и предельные значения вредных выбросов газовой турбины. Это, следовательно, отрицательно сказывается на ее готовности к работе.

Если в горелках газовых турбин констатируются загрязнения, то в настоящее время сопла горелок пробиваются вручную. Затем с помощью газовой турбины осуществляется продувка, во время которой остатки загрязнений выдуваются из сопел. Другой способ состоит в установке новых горелок. Однако они связаны с большими расходами. Поскольку проблема возникает предпочтительно в машинах, эксплуатируемых с предварительным нагревом, приходится считаться с большим числом очищаемых машин. Поскольку в установке имеются различные горелки, такие как пилотные или диффузионные горелки, необходимо создать очищающее устройство, которое охватывало бы все горелки. Было бы желательно создать способ, с помощью которого можно было бы очищать горелки в установке без необходимости их разборки на отдельные компоненты.

В US 4995915 раскрыта система очистки загрязненных горелок газовых топок газовых турбин, в которой к газу в текущем режиме работы газовой турбины добавляется химическое очищающее средство.

В DE 102005009724 В3 описан способ очистки установок для сжигания, по меньшей мере, с одной камерой сгорания для дожигания горючих газов, в которых в камеру сгорания вдувается, по меньшей мере, одна воздушная струя, чтобы за счет завихрения горючих газов улучшить их дожигание. При необходимости, воздушной струе временно придается завихрение. Если вдуваемая воздушная струя уже испытывает завихрение для улучшения смешивания, то завихрение дополнительно создается в целях очистки.

В US 2005000055 A1 раскрыто мобильное очищающее устройство для очистки инъекционных игл. Оно содержит корпус с запираемой крышкой. Иглы располагаются внутри корпуса. Также внутри корпуса располагается герметичная промежуточная панель, образующая, тем самым, промежуток. Отдельные иглы втыкаются в эту промежуточную панель. Затем в этот промежуток подается промывочная жидкость, которая после его наполнения проникает через иглы и, тем самым, промывает их.

В EP 1574675 A раскрыто мобильное очищающее устройство. Оно содержит шланги, размещаемые на очищаемой детали. При этом они размещаются в начале и в конце детали. Затем через деталь для ее очистки под давлением пропускается жидкость. На втором этапе через деталь для удаления жидкости прокачивается воздух. На третьем этапе через деталь прокачивается вода. После этого шланги отделяются.

В DE 19832767 раскрыта турбинная лопатка, которая полностью погружается в резервуар с очищающей жидкостью. Таким образом, этот способ особенно хорошо подходит для мелких высокотемпературных деталей. Следовательно, за одну операцию можно очистить одну турбинную лопатку. Чтобы очистить все детали, их приходится по отдельности вручную помещать в резервуар, очищать, а затем снова извлекать.

Задачей изобретения является создание усовершенствованного способа очистки деталей горелки, который можно было бы осуществлять в мобильном очищающем устройстве.

Эта задача решается посредством способа очистки деталей горелки, при котором горелка в режиме сжигания имеет первоначальное направление течения и в этом первоначальном направлении течения содержит со стороны выхода сопло, причем горелка присоединяется со стороны сопла к мобильному очищающему устройству с закрываемым напорным резервуаром. Конец горелки со стороны сопла располагается внутри напорного резервуара, а противоположный концу со стороны выхода предназначенный для подачи топлива первый конец горелки - вне напорного резервуара. Очищаемая деталь продувается против направления течения топлива, так что отложения отделяются и выдуваются. Напорный резервуар содержит сменную крышку, посредством которой различные горелки могут очищаться с помощью одного и того же мобильного очищающего устройства. Посредством этой сменной крышки, например, пилотные и диффузионные горелки могут очищаться с помощью одного и того же мобильного блока. Пилотная или диффузионная горелка монтируется посредством сменной крышки в мобильном блоке. Если сменные крышки разные по величине, например, за счет разных рисунков отверстий, то могут обслуживаться горелки различных газовых турбин, так что требуется только одно очищающее основное тело.

При этом предпочтительно посредством промывочной жидкости под повышенным давлением осуществляется промывка. Кроме того, посредством сжатого воздуха под повышенным давлением осуществляется продувка.

Посредством способа можно, тем самым, используя промывочную жидкость и/или сжатый воздух или присоединенный компрессор, удалять отделенные отложения спереди «со стороны сопла» через горелку и ее присоединения.

Если промывка осуществляется промывочной жидкостью, то напорный резервуар может снабжаться еще вентиляционным отверстием и присоединительным патрубком для насоса. Другие присоединения, в частности подводящие и отводящие каналы горелки, должны герметично закрываться. Очистка горелки или ее деталей происходит при этом путем промывки жидкостью под повышенным давлением. Для этого из резервуара с запасом промывочной жидкости последняя накачивается насосом в напорный резервуар, пока тот не будет достаточно заполнен. При заполнении напорного резервуара вентиляционное отверстие или отверстия закрыты. Когда напорный резервуар достаточно заполнен, осуществляется промывка под повышенным давлением. Для этого вентиляционное отверстие закрывается. Необходимое промывочное давление создается насосом, соединенным с резервуаром с запасом промывочной жидкости. За счет этого давления жидкость течет через горелку в сборник, отделяет, тем самым, отложения и захватывает отделенные частицы отложений.

При продувке сжатым воздухом последний накачивается через впускные отверстия в напорный резервуар до тех пор, пока тот не будет достаточно заполнен. Когда напорный резервуар достаточно заполнен, сжатый воздух течет под высоким давлением через очищаемую деталь и отделяет, тем самым, отложения.

Особенно эффективная очистка достигается при комбинации обеих возможностей.

При этом сначала происходит очистка горелки, т.е. особенно ее отдельных сопел и находящихся в проточном соединении с ними внутренних топливопроводов горелки, а именно посредством их промывки промывочной жидкостью под повышенным давлением, причем течение происходит в обратном направлении по отношению к направлению течения топлива. В результате отложения внутри горелки отделяются и удаляются (промывка промывочной жидкостью). Промывочная жидкость может также пульсировать, поскольку за счет этого удаляются отложения в мертвых зонах течения. Дальнейшее повышение очищающего действия достигается за счет реверсирования направления течения.

Затем горелка высушивается и особенно тщательно очищается путем вдувания находящегося в напорном резервуаре сжатого воздуха под высоким давлением (например, ≥6 бар) и его протекания через внутреннее пространство горелки, т.е. ее топливопроводы. При этом воздух течет также в обратном по отношению к обычно протекающему топливу направлении, в результате чего выдуваемые воздухом частицы выходят из горелки через ее первый конец. Воздушный поток может также пульсировать, чтобы предотвратить отложение отделенных частиц в изгибе трубопровода (продувка сжатым воздухом).

Предпочтительно сжатый воздух и/или промывочная жидкость содержит частицы. Они обладают абразивным действием. За счет этого дополнительно можно механически отделить или «отбить» отложения от стенок детали.

Другие признаки, преимущества и подробности изобретения более подробно описаны с помощью чертежей, на которых в упрощенном виде и не в масштабе изображают:

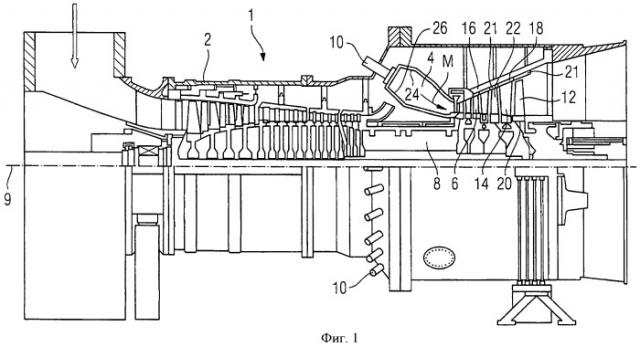

фиг.1: схематично газовую турбину;

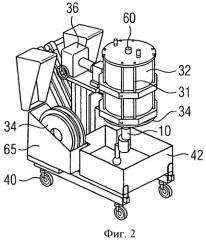

фиг.2: устройство для очистки деталей горелки;

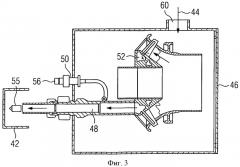

фиг.3: схематично очистку диагональной решетки и трубопровода предварительного смешивания с помощью мобильного очищающего устройства;

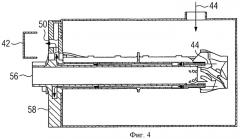

фиг.4: схематично очистку маслоподвода с помощью мобильного очищающего устройства;

фиг.5: схематично крепление горелки.

Одинаковые части обозначены на всех фигурах одинаковыми ссылочными позициями.

Газовая турбина 1, представленная на фиг.1, содержит компрессор 2 для воздуха для горения, камеру 4 сгорания и турбину 6 для привода компрессора 2 и генератора или рабочей машины (не показано), а также кольцевую камеру 24 для подачи горячего газа М из камеры 4 сгорания к турбине 6. В компрессоре 2 подаваемый воздух L сжимается. Для этого турбина 6 и компрессор 2 расположены на общем, называемом ротором турбины валу 8, с которым соединен также генератор или соединена рабочая машина и который установлен с возможностью вращения вокруг своей средней оси. Турбина 6 имеет определенное число соединенных с валом 8, вращающихся рабочих лопаток 12. Последние расположены в виде венца на валу 8 и образуют, тем самым, определенное число рядов рабочих лопаток. Далее турбина 6 имеет определенное число неподвижных направляющих лопаток 14. Рабочие лопатки 12 служат для привода вала 8 за счет передачи импульсов от протекающей через турбину горячей среды, рабочей среды, например горячего газа М. Направляющие же лопатки 14 с концом 22 служат для направления течения рабочей среды, например горячего газа М. Каждая направляющая лопатка 14 содержит называемую также хвостовиком платформу 18, которая для фиксации соответствующей направляющей лопатки 14 расположена на внутреннем корпусе турбины 6 в качестве стенового элемента. Каждая рабочая лопатка 12 аналогичным образом закреплена на валу 8 посредством называемой хвостовиком платформы 20. Между расположенными на расстоянии друг от друга платформами 18 направляющих лопаток 14 двух соседних рядов на внутреннем корпусе 16 турбины 6 расположено направляющее кольцо 21. Расположенные между соседними рядами направляющих лопаток 14 направляющие кольца 21 служат при этом, в частности, в качестве экранов, которые защищают внутреннюю стенку 16 или другие корпуса от перегрева протекающей через турбину 6 горячей рабочей средой М. В данном примере камера 4 сгорания выполнена в виде так называемой кольцевой камеры сгорания, в которой в ее общее пространство впадает большое число расположенных в направлении периферии вокруг вала 8 горелок 10. Для этого камера 4 сгорания выполнена в виде кольцеобразной структуры, расположенной вокруг вала 8.

За счет химической реакции серных соединений (H2S) в топливе с основным материалом деталей горелки внутри образуются налеты сульфида железа, т.е. отложения. Эти налеты отслаиваются и приводят частично к засорению отверстий, в частности мелких отверстий, через которые в камеру сгорания впрыскивается топливо. Это вызывает неравномерное сгорание, в результате чего сильно возрастают вредные выбросы, что отрицательно сказывается на готовности горелок к работе.

На фиг.2 изображено мобильное очищающее устройство для очистки деталей горелки 10. Оно содержит закрываемый напорный резервуар 32. Последний может быть выполнен при этом в виде корпуса или подобия колокола. Он состоит при этом предпочтительно из бесшовной стальной трубы. Для повышения коррозионной стойкости корпус может иметь, например, порошковое покрытие. Напорный резервуар 32 может изготавливаться из стали или стального сплава или высокопрочного алюминия или алюминиевого сплава. На напорном резервуаре 32 размещены высокопрочные стяжные стержни 31 или стяжные анкеры.

Напорный резервуар 32 закреплен на фланце 58 горелки (фиг.4). При этом могут использоваться уже имеющиеся отверстия. Это гарантирует особенно быстрое и простое закрепление.

Часть стенки напорного резервуара может быть образована при этом фланцем 58 горелки (фиг.4, 5), так что конец горелки 10 со стороны сопла, выхода расположен внутри напорного резервуара 32. Противоположный концу со стороны выхода предназначенный для подачи топлива первый конец горелки 10 расположен тогда вне напорного резервуара 32. К этому концу горелки присоединен сборник 42. Он может быть соединен непосредственно с подвижным основанием 40. Сборник 42 может находиться в проточном соединении с топливопроводами (фиг.3). Крепление горелки 10 осуществляется посредством его фланца 58 (фиг.4), который с помощью быстрозажимного устройства может быть герметично присоединен к мобильному очищающему устройству. Напорный резервуар 32 содержит далее червячную передачу 36, которая имеет быстро запирающийся замок. Он соединен с подвижным основанием 40, которое способствует мобильности очищающего устройства и существенно упрощает его позиционирование. За счет использования мобильного устройства доступ к загрязненным горелкам 10 может достигаться непосредственно на стройплощадке, в установке или в различных очищающих устройствах. На фиг.1 мобильное очищающее устройство с горелкой 10 изображено во время продувки.

Мобильное очищающее устройство содержит сменную крышку 34. Посредством этой сменной крышки 34 пилотные и диффузионные горелки могут очищаться с помощью одного и того же очищающего устройства. Сменная крышка 34 может быть при этом выполнена разных размеров, например, с разными рисунками отверстий. На подвижном основании 40 можно расположить магазин 65 для размещения разных сменных крышек 34.

Пилотная или диффузионная горелка горелки 10 монтируется в мобильном блоке с помощью сменной крышки 34. Фланец 58 горелки герметизируется посредством быстрозажимного устройства.

Таким образом, могут обслуживаться горелки 10 разных газовых турбин, так что требуется только одно очищающее основное тело.

На фиг.3 схематично изображена очистка диагональной решетки 52 и трубопровода 48 предварительного смешивания с помощью мобильного очищающего устройства. Конструктивные детали горелки 10 (фиг.2) помещаются со стороны сопла в напорный резервуар 32 (фиг.2), причем напорный резервуар 32 (фиг.2) закрывается крышкой 46. При этом, напорный резервуар 32 (фиг.2) имеет впускное отверстие 60, выполненное предпочтительно на расположенном вниз по потоку конце напорного резервуара 32 (фиг.2). Через впускное отверстие 60 с помощью пневмоустройства (не показано) вдувается сжатый воздух 44. Сжатый воздух 44 течет в напорный резервуар 32 (фиг.2) под высоким давлением (≥6 бар) против направления течения топлива в горелку 10 (фиг.1) сквозь диагональную решетку 52, а затем через газопровод 48 предварительного смешивания. Чтобы достичь максимально высокого давления для отделения отложений, другие подводы и отводы, как здесь, например, маслопровод 50, снабжены заглушками 56. Растворенные в очищающей ванне загрязнения посредством сжатого воздуха или присоединенного компрессора удаляются через диагональную решетку, имеющую отверстия, например, в лопатках малого диаметра, вперед «со стороны сопла или вверх по потоку» через горелку 10, т.е. через ее присоединения. Газопровод 48 предварительного смешивания горелки 10 (фиг.2) присоединяется к безнапорному сборнику 42. При этом продувка может осуществляться еще посредством демпфера 55.

Таким образом, по отношению к течению топлива воздух 44 течет в обратном направлении, так что выдуваемые им частицы выходят из горелки 10 через ее первый конец.

Следовательно, загрязненные детали горелки 10 продуваются как бы «назад». Воздушный поток 44 может при этом подаваться пульсирующим во избежание осаждения отделенных частиц в изгибе трубопровода.

На фиг.4 изображена очистка сжатым воздухом 44 масляного канала 50. Газопровод 48 (фиг.3) предварительного смешивания закрывается заглушкой 56. Выпуски на фланце 58 горелки также должны быть герметично закрыты.

На фиг.5 еще раз сверху схематично изображено крепление напорного резервуара 32 на фланце 58. При этом поясняется простой монтаж. Продувка происходит снизу (фиг.1). После монтажа горелка 10 может поворачиваться в направлении продувки, например, с помощью червячной передачи 36.

Разумеется, могут очищаться также другие детали/каналы горелки 10. Для этого заглушками 56 или аналогичными затворами должны быть переменно закрыты подводы и отводы.

Мобильное очищающее устройство может эксплуатироваться со сжатым воздухом 44 или с промывочной жидкостью. В последнем случае очистка детали происходит путем промывки жидкостью под повышенным давлением. Для этого горелка 10 своим фланцем привинчивается к напорному резервуару. Герметизация осуществляется посредством кольца круглого сечения (не показано), с помощью которого горелка герметизируется также в газовой турбине.

При промывке промывочной жидкостью напорный резервуар вместо впускного отверстия или дополнительно к нему может иметь два следующих присоединения: присоединительный патрубок (не показан) для насоса и вентиляционное отверстие.

При заполнении напорного резервуара промывочной жидкостью вентиляционное отверстие открывается, а в процессе промывки закрывается. Посредством насоса создается необходимое давление промывочной жидкости, так что она течет против направления течения топлива через горелку, захватывая, тем самым, отложения. При этом насос соединен предпочтительно также с резервуаром для очищающей жидкости. В качестве промывочной жидкости подходят, например, органические кислоты, которые снова могут быть использованы после очистки.

За счет давления жидкость течет через горелку в сборник, захватывая при этом отделенные частицы. Усиление очищающего действия может быть достигнуто за счет пульсирующего течения. Это может достигаться, например, посредством присоединенного датчика импульсов. За счет пульсирующего режима достигаются и удаляются также загрязнения в мертвых зонах течения. Дальнейшее усиление очищающего действия достигается за счет реверсирования направления течения.

После промывки промывочной жидкостью последняя отсасывается, а присоединительный патрубок для высушивания детали закрывается для насоса. Через вентиляционное отверстие в бак подается сжатый воздух, который затем течет через деталь, например диагональную решетку, высушивает ее и удаляет оставшиеся загрязнения.

Кроме того, промывочная жидкость, как и сжатый воздух, может содержать частицы, которые обладают абразивным действием и, тем самым, механически удаляют со стенок отложения. При использовании промывочной жидкости или сжатого воздуха с частицами предпочтительно промыть после очистки горелку промывочной жидкостью без частиц или продуть ее сжатым воздухом без частиц.

«Обратная промывка» горелки промывочной жидкостью и «обратная продувка» сжатым воздухом может осуществляться также сообща. За счет этого создается исключительно эффективный способ очистки, включающий в себя два этапа. Сначала на первом этапе осуществляется очистка горелки, в частности диагональной решетки и отдельных сопел горелки и находящихся в проточном соединении с ними внутренних топливопроводов горелки, путем промывки ее топливопроводов промывочной жидкостью под повышенным давлением, причем течение происходит в обратном направлении по отношению к направлению течения топлива. За счет этого отложения внутри горелки отделяются и удаляются.

Затем на втором этапе горелка высушивается и особенно тщательно очищается путем вдувания в напорный резервуар находящегося под высоким давлением (≥6 бар) сжатого воздуха, который течет через внутреннее пространство горелки, т.е. через ее топливопроводы. При этом по отношению к протекающему топливу воздух течет в обратном направлении, так что выдуваемые воздухом частицы выходят, так сказать, обратно из горелки. Воздушный поток может также пульсировать во избежание осаждения отделенных частиц в изгибе трубопровода.

Оба этапа могут осуществляться в одном очищающем устройстве или в двух разных очищающих устройствах.

Разумеется, обратная промывка промывочной жидкостью или обратная продувка сжатым воздухом может осуществляться также отдельно.

Благодаря изобретению создано мобильное очищающее устройство для очистки деталей горелки. Кроме того, создан исключительно эффективный способ очистки деталей горелки. Первый этап служит, главным образом, для отделения частиц от основного материала горелки и их удаления, а второй этап - для сушки и удаления оставшихся частиц.

За счет мобильности очищающего устройства возникает его быстрая готовность к работе в различных местах. Благодаря сменным крышкам с основным телом могут очищаться различные горелки различных типов машин. Также могут очищаться различные типы горелок, таких как пилотные и диффузионные горелки. В частности, очистка пилотной горелки, в частности пилотной горелки с предварительным смешиванием, которая содержит еще меньшие смесительные сопла, чем в уже засоренных диффузионных горелках, могут продуваться с помощью мобильного блока. Это особенно предпочтительно, поскольку для пилотных горелок (диффузионных или с предварительным смешиванием) в настоящее время отсутствуют удовлетворительные решения по эффективному удалению отложений из детали. Благодаря предложенному способу можно отказаться от разборки горелки на отдельные узлы. Кроме того, больше не требуется новых компонентов горелки или ее очистки вручную. Это вызвало бы огромные расходы как за счет компонентов, так и за счет длительного времени простоя. Предпочтительно далее, что за счет быстрого и простого осуществления способа посредством устройства возможно более частое устранение отложений, благодаря чему можно существенно легче соблюдать предельные значения вредных выбросов. Кроме того, благоприятной является эффективная очистка участков деталей, которые нелегко или вообще невозможно очистить вручную (поднутрения, полости). Предложенный способ можно использовать не только в горелках с газовыми каналами предварительного смешивания, но и в горелках любых других типов, например также горелках промышленных газовых турбин. Благодаря предложенному способу более быстрая и эффективная очистка возможна непосредственно в установке. Если горелка очищается в кислотной ванне, в частности в ванне лимонной кислоты, то промывка или продувка возможна на отдельных этапах.

1. Способ очистки деталей горелки (10), при котором горелка (10) в режиме сжигания имеет первоначальное направление течения и в этом первоначальном направлении течения содержит со стороны выхода сопло, причем горелку (10) присоединяют со стороны сопла к мобильному очищающему устройству с закрываемым напорным резервуаром (32), причем конец горелки (10) со стороны сопла располагают внутри напорного резервуара (32), а противоположный концу со стороны выхода предназначенный для подачи топлива первый конец горелки (10) - вне напорного резервуара (32), отличающийся тем, что напорный резервуар (32) содержит сменную крышку (34), причем различные горелки (10) с помощью сменной крышки (34) могут быть установлены в мобильном очищающем устройстве, так что различные горелки (10) могут быть очищены с помощью одного и того же мобильного очищающего устройства.

2. Способ по п.1, отличающийся тем, что промывку осуществляют промывочной жидкостью под давлением.

3. Способ по п.1 или 2, отличающийся тем, что продувку осуществляют сжатым воздухом (44) под высоким давлением.

4. Способ по п.3, отличающийся тем, что сжатый воздух (44) содержит частицы.

5. Способ по п.2, отличающийся тем, что промывочная жидкость содержит частицы.