Способ электрохимической обработки

Иллюстрации

Показать всеИзобретение относится к электрохимической размерной обработке и может быть использовано при изготовлении сложнофасонных поверхностей деталей машин и формообразующей оснастки из хромсодержащих сталей и сплавов, работающих в условиях агрессивной внешней среды и повышенного трения. В способе деталь обрабатывают импульсами тока, подаваемыми синхронно с фазой максимального сближения колеблющегося электрода-инструмента и детали при регулировке скорости подачи электрода-инструмента. Сначала осуществляют обработку рабочими импульсами тока прямой полярности, образующую в зоне электролита, прилегающей к поверхности детали, слой, обогащенный ионами хрома, затем, по достижении заданной глубины обработки, формы и размеров детали, выключают рабочие импульсы тока прямой полярности и подачу электрода-инструмента. Далее включают группу тестовых высокочастотных импульсов тока прямой полярности и измеряют значение остаточной поляризации на межэлектродном пространстве, затем включают импульсы тока обратной полярности, подаваемые синхронно с фазой максимального сближения колеблющегося электрода-инструмента и детали, и осуществляют катодное осаждение хрома на обработанную поверхность детали, чередуя импульсы тока обратной полярности с тестовыми высокочастотными импульсами тока прямой полярности, и контролируют осаждение хрома по приращению значения остаточной поляризации относительно его значения после обработки рабочими импульсами тока прямой полярности. Изобретение позволяет повысить качество обработки путем создания на обработанной поверхности слоя, имеющего зеркальный блеск, и снизить в отработанном растворе электролита концентрацию токсичных ионов шестивалентного хрома. 7 з.п. ф-лы, 7 ил., 1 пр.

Реферат

Настоящее изобретение относится к области металлообработки, в частности к электрохимической размерной обработке, и может быть использовано при изготовлении сложнофасонных поверхностей деталей машин и формообразующей оснастки из хромсодержащих сталей и сплавов, работающих в условиях агрессивной внешней среды и повышенного трения. В частности, оно направлено на создание на обработанной поверхности детали в течение одной технологической операции электрохимической обработки защитного хромового слоя, имеющего малую шероховатость - зеркальный блеск, и обеспечивающего высокую коррозионную стойкость и низкий коэффициент трения, а также снижение в отработанном растворе электролита концентрации токсичных ионов шестивалентного хрома.

Известен способ импульсной электрохимической обработки (ЭХО) с подачей на электроды постоянного напряжения в паузах между рабочими импульсами, при котором величину постоянного напряжения устанавливают ниже потенциала разложения электролита [АС СССР №506484, В23Н 3/00, бюллетень изобретений N10, 1976 г.].

Недостатком известного способа является то, что приложение к межэлектродному промежутку (МЭП) постоянного напряжения ниже потенциала разложения электролита, во-первых, не обеспечивает повышения точности, так как из-за постоянного заряда двойного электрического слоя на границе «металл-электролит» снижается локализация процесса анодного растворения, и, во-вторых, не обеспечивает повышения качества поверхности (снижение шероховатости и повышение коррозионной стойкости), вследствие того, что не определены условия для создания на обрабатываемой поверхности детали качественного хромого слоя. Недостатком является также отсутствие информации о том, в какой момент и при каких условиях должен создаваться слой хрома и как контролировать его возникновение.

Известен способ электрохимической обработки хромосодержащих сталей в электролитах на основе нитратов щелочных металлов, при котором амплитуда положительной полуволны тока (прямой полярности) больше отрицательной [Электрохимическая обработка металлов. Мороз И.И. и др., Москва: Машиностроение, 1969, с.64-65, 130].

Недостатком известного способа является то, что не определены условия для создания на обработанной поверхности хромового слоя, имеющего зеркальный блеск, и снижение в отработанном растворе электролита концентрации токсичных ионов шестивалентного хрома при обработке хромсодержащих сталей и сплавов. Кроме того, постоянное чередование прямой и обратной полуволны будет приводить к анодному растворению поверхности детали, следовательно, прямая полуволна просто растворит слой хрома, даже если он там и возникнет при обратной предшествующей полуволне. Также отсутствует информация о том, в какой момент и при каких условиях должен создаваться слой хрома и как контролировать его возникновение.

Известен способ электрохимической обработки [United States Patent, Patent Number 4, 213,834, B23H 3/02; B23H 3/00; Jul. 22, 1980], при котором для ведения процесса на малых межэлектродных зазорах используют сигнал, характеризующий искажение формы импульса напряжения (при использовании источника тока). В частности, используют сигнал, пропорциональный максимальному значению второй производной по напряжению в импульсе.

Данный способ позволяет вести обработку на минимально возможных межэлектродных зазорах, обеспечивая высокую точность копирования при выполнении копировально-прошивочных операций с использованием жесткого электрода-инструмента (ЭИ). Однако в этом способе нет условий создания на обрабатываемой поверхности слоя хрома, обеспечивающего создание на обработанной поверхности зеркального блеска, а также снижения в отработанном растворе электролита концентрации токсичных ионов шестивалентного хрома при обработке хромсодержащих сталей и сплавов. Также не определено, в какой момент и при каких условиях должен создаваться слой хрома и как контролировать его возникновение.

Известен также способ электрохимической размерной обработки [патент РФ №2038928, 10.10.1990 г.], в котором при использовании импульсного источника питания с крутопадающей вольтамперной характеристикой обработку выполняют при вибрации одного из электродов, при котором контролируют текущее значение импульсов напряжения, выделяя выбросы напряжения на участках сближения и разведения электродов, и при этом увеличивают скорость подачи электрода-инструмента до образования третьего локального экстремума напряжения в середине импульса и поддерживают эту скорость при соблюдении соотношения

0<(Uл.э-Umin)/Umin≤0,2,

где Uл.э>Umin - амплитуда напряжения третьего локального экстремума;

Umin - минимальное значение напряжения.

Данный способ позволяет вести обработку на минимально возможных межэлектродных зазорах, обеспечивая высокую точность копирования при выполнении копировально-прошивочных операций с использованием жесткого ЭИ. Однако невозможно образовать локальный экстремум напряжения в середине импульса напряжения путем увеличения скорости подачи в условиях использования электродов-инструментов, изготовленных из пластины (фольги) толщиной 0,2-0,3 мм. Это объясняется тем, что малая жесткость таких электродов не позволяет увеличить давление электролита в межэлектродном промежутке и получить сигнал для управления процессом обработки, вида третьего локального экстремума напряжения в середине импульса. В этом способе также нет условий создания на обрабатываемой поверхности слоя хрома, обеспечивающего получение на обработанной поверхности зеркального блеска, а также снижения в отработанном растворе электролита концентрации токсичных ионов шестивалентного хрома при обработке хромсодержащих сталей и сплавов. Также отсутствует информация о том, в какой момент и при каких условиях должен создаваться слой хрома и как контролировать его возникновение.

Известен способ ЭХО электропроводной детали в электролите путем подачи биполярных импульсов между деталью и электропроводным электродом, в котором один или более токовых импульсов прямой полярности чередуют с импульсами напряжения обратной полярности [United States Patent, Patent Number 5,833,835, B23H 3/02; B23H 3/00; Nov.10, 1998].

Данный способ является наиболее близким к заявляемому способу и принят нами в качестве ближайшего аналога.

Недостатком данного способа является то, что хотя этот способ и позволяет вести обработку на минимально возможных межэлектродных зазорах, обеспечивая высокую точность копирования при выполнении копировально-прошивочных операций с использованием жесткого ЭИ, но в случае использования электродов-инструментов, изготовленных из пластины (фольги) толщиной 0,2…0,3 мм, невозможно образовать локальный экстремум напряжения в середине импульса напряжения путем увеличения скорости подачи. Это объясняется тем, что малая жесткость таких электродов не позволяет увеличить давление электролита в межэлектродном промежутке и получить сигнал для управления процессом обработки, вида третьего локального экстремума напряжения в середине импульса.

Кроме того, при осуществлении этого способа импульс обратной полярности подается на относительно больших межэлектродных зазорах, когда колеблющийся электрод отведен от поверхности обрабатываемой заготовки на большое расстояние, а это снижает эффективность импульсов обратной полярности для получения блестящей поверхности путем осаждения хрома из электролита. Так, на больших зазорах уменьшается гидравлическое сопротивление МЭП, скорость электролита возрастает и поток турбулизируется, что препятствует относительно медленным процессам катодного осаждения. Изменение же внешнего давления на входе в МЭП с частотой 10-100 Гц технически осуществить достаточно сложно. А подача импульсов обратной полярности сразу после окончания импульсов прямой полярности при разведении электродов приводит к тому, что в этот момент давление электролита в межэлектродном промежутке падает и начинается интенсивное газонаполнение межэлектродной среды за счет вскипания перегретого электролита и увеличения объема газовой фазы, накопившейся в электролите в период положительной полуволны. Свойства такой парогазовой электролитной смеси становятся существенно неоднородными по обрабатываемой поверхности, что ухудшает условия равномерного осаждения хрома. Кроме того, постоянное чередование прямой и обратной полуволны будет приводить к анодному растворению поверхности детали, следовательно, прямая полуволна просто растворит слой хрома, даже если он там, и возникнет при обратной предшествующей полуволне.

Таким образом, каждый из известных способов ЭХО в отдельности при обработке деталей хромистых сталей не обеспечивает в рамках одной технологической операции достижения высокой точности копирования и создания на обработанной поверхности хромового слоя, имеющего зеркальный блеск, а также снижения в отработанном растворе электролита концентрации токсичных ионов шестивалентного хрома.

Задачей настоящего изобретения является повышение качества обработки путем создания на обработанной поверхности слоя, имеющего зеркальный блеск, и снижение в отработанном растворе электролита концентрации токсичных ионов шестивалентного хрома за счет обработки на малых межэлектродных зазорах импульсами прямой полярности при высокой плотности тока, создавая полированную поверхность, с последующим осаждением хрома импульсами обратной полярности на обработанную поверхность для создания зеркального блеска.

Поставленная задача решается тем, что по способу электрохимической обработки хромосодержащих сталей и сплавов в электролитах на основе водных растворов нитратов щелочных металлов, включающему обработку детали импульсами тока, подаваемыми синхронно с фазой максимального сближения колеблющегося электрода-инструмента и детали при регулировке скорости подачи электрода-инструмента или детали, согласно изобретению сначала осуществляют электрохимическую обработку рабочими импульсами тока прямой полярности, образующую в зоне электролита, прилегающей к поверхности детали, слой, обогащенный ионами хрома, затем, по достижении заданных глубины обработки, формы и размеров детали, выключают рабочие импульсы тока прямой полярности, включают группу тестовых высокочастотных импульсов тока прямой полярности и измеряют значение остаточной поляризации на межэлектродном промежутке, затем включают импульсы тока обратной полярности и осуществляют катодное осаждение хрома на обработанную поверхность детали, чередуя импульсы тока обратной полярности с тестовыми высокочастотными импульсами тока прямой полярности, и контролируют осаждение хрома по приращению значения остаточной поляризации относительно его значения после обработки рабочими импульсами тока прямой полярности.

Кроме того, согласно изобретению верхний предел амплитуды и длительности импульсов тока обратной полярности ограничивают из условия отсутствия растрава рабочей поверхности электрода-инструмента, а нижний предел амплитуды и длительности импульсов тока обратной полярности ограничивают из условия формирования сплошного хромового слоя на обработанной поверхности детали.

Кроме того, согласно изобретению длительность тестовых высокочастотных импульсов тока прямой полярности устанавливают в диапазоне 10-50 мкс с частотой 5-10 кГц, а амплитуду напряжения 6-8 В.

Кроме того, согласно изобретению значение приращения остаточной поляризации относительно его значения после рабочих импульсов тока прямой полярности устанавливают эмпирически на первых 2-3 деталях из партии.

Кроме того, согласно изобретению при подаче импульсов тока обратной полярности давление электролита на входе межэлектродного промежутка уменьшают до (50-150) кПа и осуществляют осаждение хрома.

Кроме того, согласно изобретению при обработке рабочими импульсами тока прямой полярности величину межэлектродного зазора уменьшают путем плавного увеличения скорости подачи электрода-инструмента до тех пор, пока не произойдет первый пробой межэлектродного промежутка, после этого уменьшают скорость подачи на 3-10% относительно той скорости, при которой произошел пробой, и продолжают обработку, повторяя при необходимости это действие.

Кроме того, согласно изобретению обработку рабочими импульсами тока прямой полярности осуществляют при следующих режимах: напряжение на МЭП 5-15 В, давление электролита на входе МЭП 50-500 кПа, концентрации электролита 7-15% и температуры электролита 18-40°С, обеспечивая плотность тока 50-1000 А/см2.

Кроме того, согласно изобретению значение остаточной поляризации измеряют в конце последнего тестового импульса в начальной точке кривой спада остаточной поляризации, при этом длительность группы тестовых высокочастотных импульсов тока прямой полярности выбирают из условия достижения значения остаточной поляризации установившегося значения.

Предлагаемый способ электрохимической обработки хромосодержащих сталей и сплавов позволяет повысить качество обработки и получить поверхность, имеющую зеркальный блеск, снизить в отработанном растворе электролита концентрацию токсичных ионов шестивалентного хрома.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми рисунками, подтверждающими возможность его осуществления, на которых:

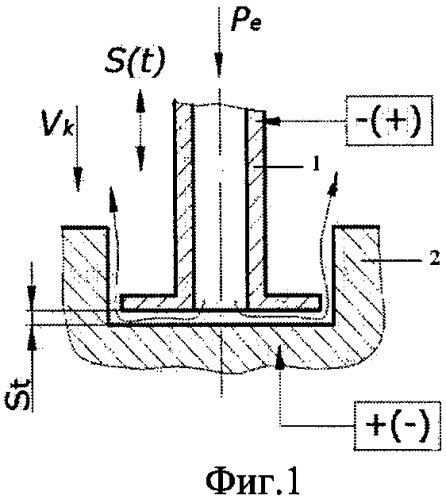

фиг.1 изображает технологическую схему согласно изобретению;

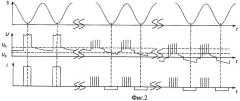

фиг.2 изображает осциллограммы напряжения и тока в МЭП на этапе формообразования импульсами прямой полярности и на финишном этапе при осаждении хрома на обработанную поверхность согласно изобретению; где S - траектория движения колеблющегося электрода-инструмента, мм, в зависимости от времени t, сек, U - напряжение импульсов прямой полярности, В, UА - напряжение остаточной поляризации после тестовых импульсов после этапа формообразования, В; UБ - напряжение остаточной поляризации, определенное тестовыми высокочастотными импульсами после финишного этапа осаждения хрома, В; j - плотность технологического тока импульсов прямой полярности, А/см2;

фиг.3а изображает осциллограммы напряжения остаточной поляризации после импульсов прямой полярности, определенные высокочастотными импульсами прямой полярности (кривая 1), и осциллограммы тока высокочастотных импульсов (кривая 2) в МЭП на этапе формообразования импульсами прямой полярности;

фиг.3б изображает осциллограммы напряжения остаточной поляризации после импульсов обратной полярности, определенные высокочастотными импульсами прямой полярности (кривая 1), и осциллограммы тока высокочастотных импульсов (кривая 2) в МЭП на финишном этапе при обработке импульсами обратной полярности при осаждении хрома на обработанную поверхность;

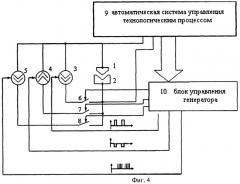

фиг.4. изображает структуру системы управления генератором технологического тока и источником тока обратной полярности электрохимического станка согласно изобретению; где 3 - управляемый источник технологического тока; 4 - управляемый источник тока обратной полярности; 5 - управляемый источник тестовых импульсов тока прямой полярности; 6 - электронный ключ включения источника технологического тока; 7 - электронный ключ включения источника тока обратной полярности; 8 - электронный ключ включения источника тестовых импульсов, 9 - автоматическая система управления технологическим процессом, 10 - блок управления генератора;

фиг.5 изображает внешний вид поверхностей обработанных деталей с соответствующими им профилограммами после ЭХО с использованием униполярных импульсов тока прямой полярности (А) и после импульсов обратной полярности ЭХО (Б) по предложенному способу;

фиг.6 изображает отношение концентрации хрома к концентрации железа в поверхностном слое после ЭХО униполярными импульсами прямой полярности (А) и при ЭХО с импульсами обратной полярности (Б) по предложенному способу, полученное методом вторично-ионной масс-спектроскопии.

Сущность изобретения

Сущность технологической схемы импульсной биполярной электрохимической обработки (ЭХО) вибрирующим ЭИ, используемой на станках серии «ЕТ», состоит в следующем (фиг.1). Электрод-инструмент 1 совершает периодические колебания S(t) относительно обрабатываемой поверхности электрода-заготовки (детали) 2, соосные с направлением подачи Vк.

Сначала в области фазы наибольшего сближения электродов подают рабочий импульс или группу импульсов тока прямой полярности, большой плотности (в диапазоне 50…1000 А/см2), затем, по достижении заданной глубины обработки на финишной стадии процесса, выключают рабочие импульсы тока прямой полярности и подачу ЭИ, определяют значение остаточной поляризации UA после подачи группы тестовых высокочастотных импульсов (фиг.2) и включают низковольтные импульсы тока обратной полярности, причем синхронизируют момент подачи импульсов обратной полярности также с фазой максимального сближения электродов и осуществляют катодное осаждение хрома на обработанную поверхность из электролита на малых межэлектродных зазорах. После этого опять включают тестовые высокочастотные импульсы тока прямой полярности для определения значения напряжения остаточной поляризации после импульсов обратной полярности UБ. Далее снова включают низковольтные импульсы тока обратной полярности и повторно осуществляют катодное осаждение хрома на обработанную поверхность из электролита на малых межэлектродных зазорах. После этого опять включают тестовые высокочастотные импульсы тока прямой полярности для определения суммарного значения остаточной поляризации после импульсов тока обратной полярности UБ, так повторяют до получения необходимого приращения значения остаточной поляризации.

Измерение величин поляризации UA и UБ определяют после отключения тока, за счет чего исключается омическая составляющая из измеряемой величины напряжения и повышается достоверность измерения разницы UA и UБ, которая принята в качестве информативного параметра об обогащении обработанной поверхности хромом (фиг.3).

Тестовые импульсы обеспечивают перезаряд емкости двойного электрического слоя, установление значения поляризации, составляющими которой являются анодный и катодный потенциалы. При этом катодный потенциал устанавливается быстрее анодного и его установившееся значение при фиксированной плотности тока имеет стабильное значение, а величина анодного потенциала зависит от свойств обрабатываемой поверхности и вносит основной вклад в приращение значения остаточной поляризации UA и UБ. При этом длительность группы тестовых высокочастотных импульсов тока прямой полярности выбирают из условия достижения остаточной поляризации установившегося значения.

Кроме этого тестовые высокочастотные импульсы тока прямой полярности, чередуясь с импульсами тока обратной полярности, могут обеспечивать более благоприятные условия для осаждения хрома на обрабатываемую поверхность, так как считается (Поветкин В.В. Структура электролитических покрытий / В.В.Поветкин, И.М.Ковенский. - М.: Металлургия, 1989. - 136 с.), что лучшим способом подготовки поверхности к осаждению металла является электролитическое полирование, при котором обеспечивается большое количество зародышей и хорошая адгезия с подложкой.

Предлагаемый способ электрохимической обработки хромосодержащих сталей в электролитах на основе водных растворов нитратов щелочных металлов осуществляют в проточном электролите с наложением колебаний на один из электродов (фиг.1). В качестве источника питания 3 прямой полярности используют источник с крутопадающей вольтамперной характеристикой (фиг.4), который периодически подключают к МЭП электронным ключом включения источника технологического тока 6 в области фазы наибольшего сближения электродов. Время замкнутого состояния электронного ключа включения источника технологического тока 6 определяет длительность импульса тока прямой полярности.

Протекание через МЭП импульсов тока обратной полярности обеспечивается включением электронного ключа включения источника тока обратной полярности 7 (см. фиг.4).

В качестве генератора тестовых импульсов 5 используют источник с крутопадающей вольтамперной характеристикой (фиг.4), который периодически подключают к МЭП электронным ключом включения источника тестовых импульсов 8.

Увеличение количества хрома на обработанной поверхности после биполярной электрохимической обработки хромсодержащих сталей подтверждают результаты определения состава поверхностного слоя, проведенные с использованием различных методов.

Были проведены исследования поверхности электрода из стали 40Х13 после униполярной ЭХО и биполярной ЭХО с подачей дополнительного импульса тока обратной полярности после рабочего импульса тока прямой полярности, когда происходят существенные изменения качества обработанной поверхности (фиг.5).

Эксперименты проводились в 9,5% растворе азотнокислого натрия NaNO3 при плотности тока рабочего импульса ~100 А/см2 и длительности импульса 1, 5 мс, плотности тока и длительности импульса обратной полярности соответственно ~5 А/см2 и 2 мс. Момент подачи рабочих импульсов и импульсов обратной полярности синхронизировался с фазой максимального сближения ЭИ с обрабатываемой поверхностью. Длительность тестовых импульсов составляла 50 мкс, амплитуда напряжения выбиралась не более 8 В.

Результаты исследований поверхностного слоя методом вторично-ионной масс-спектроскопии показали увеличение концентрации хрома по отношению к концентрации железа после биполярной ЭХО по сравнению униполярной ЭХО.

При использовании такого рода поверхностей в сопряженных парах трения, формообразующей оснастки (пуансоны, матрицы) и др. снижается коэффициент трения и повышается усталостная прочность, износостойкость и коррозионная стойкость. Например, стойкость пуансона из инструментальной стали для изготовления углублений типа «Тоrх» в стальных винтах повысилась более чем в 2 раза по сравнению с аналогичным пуансоном, выполненным по традиционной технологии (слесарно-механическим способом) и покрытым нитридом титана. Аналогичные результаты ожидаются при использовании пуансонов при изготовлении таблеток (фармацевтическая промышленность).

Следует отметить, что при обычной униполярной обработке поверхностные слои хромосодержащих сталей, как правило, обеднены хромом. Именно благодаря специфике биполярной обработки согласно изобретению образуют хромсодержащие слои на широкой гамме хромсодержащих сталей и в автоматическом режиме управляют этим процессом.

Исследования изменения количества бихромат-ионов в электролите приобретают важную роль в связи с высокими требованиями по защите обслуживающего персонала и окружающей среды от вредных выбросов, образующихся при электрохимической обработке (ЭХО) хромосодержащих сталей и сплавов. Это приобретает еще большее значение из-за того, что необходимость сокращения потерь с экономической точки зрения (переход на замкнутый цикл) приводит к резкому увеличению времени использования раствора электролита и, следовательно, к увеличению содержания бихромат-ионов в растворе, что потребует мероприятий по регенерации или замене раствора.

Можно уменьшить содержание бихромат-ионов в растворе, осаждая их на предварительно обработанную поверхность на высоких плотностях тока (например, более 100 А/см2), путем подачи импульсов обратной полярности по предлагаемому способу. Так как бихромат-ионы Сr2O7 2-, у которых атомы металла имеют уже максимальное окислительное число, на положительно заряженном аноде окисляться не могут, поэтому они, обладая высоким стандартным потенциалом φ(Сr2O7 2-/С3+)=+1,33 В, восстанавливаются на катоде. Поэтому, чтобы разрядить ионы хрома на обработанной поверхности детали до металлического хрома, меняют полярность детали на отрицательную. Если создать соответствующие условия, например малые межэлектродные зазоры 10…100 мкм, и подать напряжение импульсов обратной полярности, не допускающее растрав рабочей поверхности электрода-инструмента, но достаточное для разряда ионов хрома на обработанной поверхности, будет происходить осаждение хрома по реакции:

Cr2O7 2-+14H++12e→2Cr+7H2O.

Пример реализации

Конкретный пример реализации предлагаемого способа электрохимической обработки согласно изобретению

Предлагаемый способ ЭХО импульсами тока реализовали на электрохимическом копировально-прошивочном станке модели ЕТ500 фирмы ООО "ЕСМ", материал образца (детали) и электрода-инструмента - сталь 40Х13. Обработку производили в 9,5%-ном водном растворе азотнокислого натрия на глубину 5 мм с площадью 200 мм2.

Перед началом обработки колеблющийся электрод-инструмент 1 (фиг.1) и обрабатываемую заготовку (деталь) 2 сближали до взаимного касания при отсутствии на них технологического напряжения и отводили на заданную величину минимального межэлектродного зазора St=20 мкм (фиг.1).

Затем установили следующий режим обработки импульсами прямой полярности на первой стадии обработки:

- частота прямоугольных импульсов тока и колебаний электрода-инструмента (Гц) - 49;

- длительность импульса напряжения (мс) - 1,5;

- амплитуда колебания электрода-инструмента (мм) - 0,15;

- амплитуда прямоугольного импульса напряжения в момент наименьшего расстояния между электродами (В) - 10,5;

- давление электролита на входе межэлектродного промежутка (кПа) - 100;

- температура электролита (°С) - 20.

Подача электролита прямая через центральное отверстие электрода-инструмента.

В процессе врезания электрода-инструмента 1 (фиг.1) в заготовку 2 до глубины 0,1…0,3 мм скорость подачи равнялась 0,1 мм/мин. Затем по мере дальнейшего углубления электрода-инструмента 1 в заготовку 2 давление электролита плавно увеличивали до 350 кПа. В процессе обработки импульсами прямой полярности скорость подачи плавно увеличивали до возникновения первого пробоя, который соответствовал скорости подачи ЭИ - 0,16 мм/мин, затем уменьшали скорость подачи ЭИ примерно на 7% и продолжали дальнейшую обработку до заданной глубины.

По достижении заданной глубины - 5 мм, выключали рабочие импульсы тока прямой полярности, подачу ЭИ, производили измерение значения остаточной поляризации путем включения тестовых высокочастотных импульсов тока прямой полярности с амплитудой напряжения 8 В и длительностью импульсов 50 мкс. Затем включали низковольтные прямоугольные импульсы напряжения обратной полярности, создав плотность тока 5 А/см2 и длительностью 2 мс, причем синхронизировали момент подачи импульсов тока обратной полярности также с фазой максимального сближения электродов и осуществляли катодное осаждение хрома на обработанную поверхность из электролита на малых межэлектродных зазорах, периодически замеряя значение остаточной поляризации тестовыми высокочастотными импульсами тока прямой полярности. При этом на этапе осаждения хрома импульсы тока обратной полярности чередовали с тестовыми высокочастотными импульсами тока прямой полярности, обеспечивая контроль осаждения хрома до необходимого приращения значения остаточной поляризации относительно его значения после импульсов прямой полярности, значение которого предварительно определяли на 2…3 деталях данной партии.

При подаче импульсов тока обратной полярности давление электролита уменьшали до 100 кПа, создавая тем самым ламинарный поток в межэлектродном зазоре, обеспечивающий хорошие условия для осаждения хрома из состава электролита на обработанную поверхность. При этом амплитуду и длительность импульсов тока обратной полярности ограничивали из условия отсутствия растрава рабочей поверхности электрода-инструмента, но достаточной для разряда ионов хрома на обработанной поверхности детали.

Анализ результатов обработки показал, что при использовании предлагаемого способа происходит существенное снижение концентрации шестивалентного хрома в отработанном электролите и получение устойчивого зеркального блеска обработанной поверхности (Ra<0,15 мкм), погрешность копирования ЭИ не превышала 0,01 мм, значение скорости подачи при обработке импульсами прямой полярности равнялось 0,15 мм/мин.

1. Способ электрохимической обработки хромосодержащих сталей и сплавов в электролитах на основе водных растворов нитратов щелочных металлов, включающий обработку детали импульсами тока, подаваемыми синхронно с фазой максимального сближения колеблющегося электрода-инструмента и детали при регулировке скорости подачи электрода-инструмента, отличающийся тем, что сначала осуществляют электрохимическую обработку рабочими импульсами тока прямой полярности, образующую в зоне электролита, прилегающей к поверхности детали слой, обогащенный ионами хрома, затем, по достижению заданной глубины обработки, формы и размеров детали, выключают рабочие импульсы тока прямой полярности и подачу электрода-инструмента, включают группу тестовых высокочастотных импульсов тока прямой полярности и измеряют значение остаточной поляризации на межэлектродном пространстве, затем включают импульсы тока обратной полярности, подаваемые синхронно с фазой максимального сближения колеблющегося электрода-инструмента и детали и осуществляют катодное осаждение хрома на обработанную поверхность детали, чередуя импульсы тока обратной полярности с тестовыми высокочастотными импульсами тока прямой полярности, и контролируют осаждение хрома по приращению значения остаточной поляризации относительно его значения после обработки рабочими импульсами тока прямой полярности.

2. Способ по п.1, отличающийся тем, что верхний предел амплитуды и длительности импульсов тока обратной полярности ограничивают из условия отсутствия растрава рабочей поверхности электрода-инструмента, а нижний предел амплитуды и длительности импульсов тока обратной полярности ограничивают из условия формирования сплошного хромового слоя на обработанной поверхности детали.

3. Способ по п.1, отличающийся тем, что длительность тестовых высокочастотных импульсов тока прямой полярности устанавливают в диапазоне 10-50 мкс с частотой 5-10 кГц, а их амплитуду 6-8 В.

4. Способ по п.1, отличающийся тем, что значение приращения остаточной поляризации относительно его значения после рабочих импульсов тока прямой полярности устанавливают эмпирически на первых 2-3 деталях из партии.

5. Способ по п.1, отличающийся тем, что при подаче импульсов тока обратной полярности давление электролита на входе межэлектродного промежутка уменьшают до 50-150 кПа и осуществляют осаждение хрома.

6. Способ по п.1, отличающийся тем, что при обработке рабочими импульсами тока прямой полярности величину межэлектродного зазора уменьшают путем плавного увеличения скорости подачи электрода-инструмента до тех пор, пока не произойдет первый пробой межэлектродного промежутка, после этого уменьшают скорость подачи на 3-10% относительно той скорости, при которой произошел пробой и продолжают обработку, повторяя при необходимости это действие.

7. Способ по п.1, отличающийся тем, что обработку рабочими импульсами тока прямой полярности осуществляют при следующих режимах: напряжение на межэлектродном промежутке 5-15 В, давление электролита на входе межэлектродный промежуток 50-500 кПа, концентрации электролита 7-15% и температуры электролита 18-40°С, обеспечивая плотность тока 50-1000 А/см2.

8. Способ по п.1, отличающийся тем, что значение остаточной поляризации измеряют в конце последнего тестового импульса в начальной точке кривой спада остаточной поляризации, при этом длительность группы тестовых высокочастотных импульсов тока прямой полярности выбирают из условия достижения остаточной поляризации установившегося значения.