Способ создания износостойких плоских поверхностей пар трения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, может быть использовано в металлургической, строительной, горнорудной промышленностях для обеспечения надежной работы направляющих, ползунов, защитных планок и других пар трения, работающих в тяжелых условиях с возвратно-поступательным движением, изготовленных из конструкционных сталей. Проводят обработку поверхности изделия диском, толщиной 6-15 мм, с армированной твердым сплавом ВК-8 рабочей поверхностью, вращающимся с окружной скоростью 50-150 м/с, прижимаемым к изделию с давлением 0,12-40 МПа и перемещающимся по обрабатываемой поверхности со скоростью 3-30 мм/с. За локальной зоной обработки изделия формируют валики со структурой мелкоигольчатого мартенсита, выступающие над поверхностью изделия на 0,3-1,5 мм. Валики создают по всей поверхности изделия от края до края в таком направлении, что наклонные борта валиков, образующие масляные карманы, создают гидродинамические силы поддержания поверхности трения со скоростями выше 2-3 м/с. Валики формируют в направлении, перпендикулярном движению изделия в процессе эксплуатации, на расстоянии друг от друга L=(1,5÷3)B, где В - ширина диска. Могут также дополнительно формировать вторую систему валиков мартенсита, расположенную перпендикулярно первой с расстоянием между валиками второй системы, равным L=(3÷10)B, или формировать валики двух систем под углом 90-120° друг к другу, причем располагают обе системы симметрично относительно направления движения изделия при эксплуатации. Кроме того, вершины валиков подвергают шлифовке. Формируются износостойкие поверхности, позволяющие сохранить износостойкость в условиях полусухого трения при малых скоростях скольжения. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в металлургической, строительной, горно-рудной промышленностях для обеспечения надежной работы направляющих, ползунов, защитных планок и других пар трения, работающих в тяжелых условиях с возвратно-поступательным движением, изготовленных из конструкционных сталей.

Известен способ создания износостойких поверхностей деталей химико-термической обработкой с последующей закалкой. К нему относятся: цементация, силицирование, азотирование и др. [1, с.351-359; 2, с.241-242].

Данный способ требует применения термических печей, ванн, камер, характеризуется большим расходом энергии. Перед операцией химико-термической обработки изделие, на неработающих поверхностях, требует операции защиты пастами, омеднением. После химико-термической обработки требуется последующая операция - закалка, т.е. процесс многостадиен. Время процесса длится, как правило, несколько часов и дает слои малой толщины. Почти не применим для обработки крупных изделий.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ химико-термической обработки металлических изделий по a.c. SU №1603822 [3]. Обработка осуществляется вращающимся кругом (диском), поверхность которого (или полностью сам круг) содержит соответствующий легирующий состав. Диск вращается с окружной скоростью от 90 до 150 м/с и прижимается с давлением 0,12-40 МПа к обрабатываемому изделию, перемещаясь относительно последнего со скоростью от 1 до 200 мм/с. За счет трения диска об изделие в локальной зоне (в месте контакта) металл изделия нагревается до температуры 1100-1200°С. Одновременно металл в зоне контакта за счет сил трения получает деформацию до 240%. В этих условиях происходит интенсивное насыщение поверхности изделия легирующими элементами. После удаления диска от нагретой зоны металл изделия резко охлаждается за счет отвода тепла в массу изделия. При этом легированный слой получает закалку и, соответственно, высокую износостойкость.

Указанный способ создает на изделии плоскую поверхность, не имеющую для трущихся деталей оптимальной формы, плохо удерживающую смазку, не обеспечивающую, даже при значительных скоростях скольжения, жидкостного трения. Способ характеризуется повышенным расходом энергии, т.к. необходимые места подвода и «хранения» смазки в поверхностном рабочем слое изделия не нуждаются в упрочнении, но по предлагаемому способу подвергаются обработке.

Задачей изобретения является создание износостойких поверхностей трения, с меньшими энергетическими затратами и минимальным количеством технологических операций, имеющих масляные карманы для удержания смазки, наклонные (клиновые) рабочие поверхности, обеспечивающие гидродинамические силы поддержания при скоростях скольжения выше 2-3 м/с (жидкостное трение) и опорные поверхности из высокотвердого материала, позволяющие сохранять износостойкость в условиях полусухого трения при малых скоростях скольжения (менее 2 м/с).

Задача достигается тем, что в способе создания износостойких поверхностей трения на конструкционных сталях, включающем обработку поверхности изделия диском толщиной 6-15 мм, с армированной рабочей поверхностью твердым сплавом ВК-8, вращающимся с окружной скоростью 50-150 м/с, прижимаемым к изделию с давлением 0,12-40 МПа и перемещающимся по обрабатываемой поверхности со скоростью 3-30 мм/с, за локальной зоной обработки изделия формируют валики со структурой мелкоигольчатого мартенсита, выступающие над поверхностью изделия на 0,3-1,5 мм. по всей поверхности изделия от края до края, в таком направлении, что наклонные борта валиков, образующие масляные карманы, создают гидродинамические силы поддержания поверхности трения со скоростями выше 2-3 м/с. Валики создают по всей поверхности изделия от края до края в направлении, перпендикулярном движению изделия в процессе эксплуатации, на расстоянии друг от друга L=(1,5-3)В, где В - ширина диска. Так же на изделии можно дополнительно формировать вторую систему валиков мартенсита, расположенную перпендикулярно первой с расстоянием между валиками второй системы, равным L=(3-10)В, а мартенситные валики двух систем формировать друг к другу под углом 90-120°, причем располагаются обе системы симметрично относительно направления движения изделия в эксплуатации. Кроме того, вершины валиков (опорные поверхности) подвергают шлифовке.

Таким образом, металл изделия нагревается в локальной зоне обработки диском, толщиной от 6 до 15 мм, вращающимся с окружной скоростью 50-150 м/с и прижатым к изделию с давлением 0,12-40 МПа, причем диск перемещается относительно изделия со скоростью 3-30 мм/с. Диск армируется по периферии твердым сплавом ВК-8, что обеспечивает отсутствие схватывания металла изделия с диском. В локальной зоне обработки металл изделия нагревается до температуры 1100-1200°С и переходит в аустенитное состояние, а затем, при движении диска за пределы зоны обработки, нагретый слой металла резко охлаждается за счет отвода тепла в массу изделия. Происходит структурное превращение аустенита в мартенсит с изменением кристаллической решетки из гране-центрированного куба в объемно-центрированную тетрагональную и увеличением объема нагретого металла. Увеличившийся объем, ограниченный с трех сторон металлом изделия, выдавливается над обрабатываемой поверхностью на 0,3-1,5 мм и образует за движущимся диском выпуклый валик мартенсита с напряжениями сжатия и степенью деформации до 240%. Систему таких валиков формируют на изделии один за другим на расстоянии L=(1,5-5)В друг от друга, где В - толщина диска, а направление валиков назначают перпендикулярно направлению движения изделия (детали) в эксплуатации.

Так формируются масляные карманы, расположенные между валиками мартенсита, опорные поверхности на вершинах валиков, обеспечивающие износостойкость изделия при скоростях скольжения менее 2 м/с и наклонные борта валиков, образующие масляные клинья, создающие гидродинамические силы поддержания при работе изделия со скоростями выше 2-3 м/с. Все элементы поверхностей трения (масляные карманы, масляные клинья, опорные поверхности), а также структурные превращения и термообработка поверхности создаются за одну операцию.

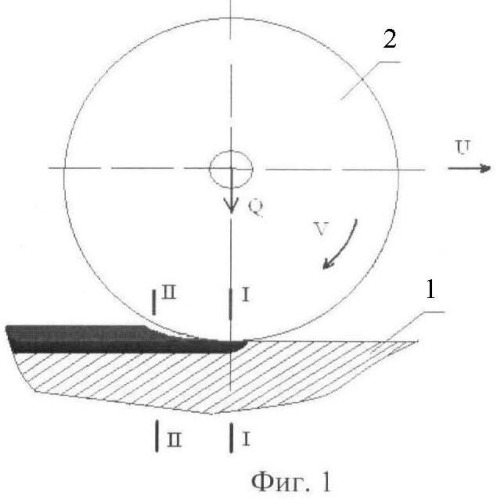

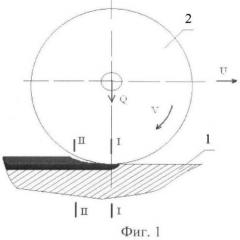

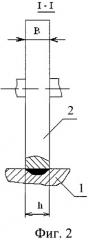

Схемы способа создания износостойких поверхностей трения представлены на фиг.1; фиг.2 - сечение I-I на фиг.1; фиг.3 - сечение II-II на фиг.1; фиг.4 - сечение износостойкой поверхности трения вдоль направления движения при эксплуатации; на фиг.5 - расположение валиков в зависимости от ширины изделия.

Реализация предлагаемого способа осуществлялась следующим образом. Обработку проводили диском, армированным по переферии пластинками твердого сплава ВК-8. Толщина диска «В» (фиг.2) варьировалась от 6 до 15 мм, что позволяло получать отношение опорных поверхностей «с» (фиг.4) и клиновых поверхностей «d» к общей рабочей площади изделия от 10 до 60%. Оптимальные отношения определялись практикой работы изделия (его условиями смазки, герметичности узлов трения, скоростными режимами, длительными, кратковременными, повторно-кратковременными режимами работы). Значение ширины диска «В» меньше 6 мм приводит к уменьшению опорной поверхности валиков «с» и к уменьшению их несущей способности в условиях полусухого трения (при скоростях скольжения менее 2 м/с). Увеличение ширины диска «В» более 15 мм нецелесообразно в связи с образованием больших опорных поверхностей «с» и, соответственно, относительному уменьшению площади масляных карманов «d», что нежелательно, если изделие работает со скоростями перемещения выше 2-3 м/с и может работать в условиях «жидкостного трения».

Окружная скорость диска устанавливалась в пределах 50-150 м/с. Скорость менее 50 м/с недостаточна для получения нужной тепловой мощности (касательной силы трения, умноженной на окружную скорость) в локальной зоне обработки, а скорость выше 150 м/с связана с большими напряжениями в теле диска, большими температурными градиентами в изделии и меньшему возвышению мартенситных валиков. Кроме того, такие скорости диска требуют особых условий по охране труда.

Изделие (пластина) из стали 45 «1» закреплялось на тензометрическом столе, позволяющем контролировать нагрузку «Q» (фиг.1) в пределах 0,12-40 МПа, которая обеспечивала хорошие режимы нагрева-охлаждения металла изделия в зоне обработки, высокую, до 240% степень деформации мартенсита валиков с твердостью 900-1200 кГс/мм2 и напряжениями сжатия, значительно (в несколько раз) повышающими износостойкость по сравнению с традиционными способами закалки (например, ТВЧ). Тензометрический стол устанавливался на столе фрезерного станка, обеспечивающего подачу «U» (фиг.1) инструмента (диска) «2» со скоростями от 3 до 30 мм/с. Нижняя скорость в 3 мм/с позволяла получать максимальное возвышение валиков мартенсита над обрабатываемой поверхностью до 1,5 мм с хорошими характеристиками. При скорости подачи ниже 3 мм/с увеличивалось время нагрева изделия в локальной зоне, металл нагревался в большем объеме, ухудшалось охлаждение за счет отвода тепла в массу изделия, происходил отпуск металла, терялась твердость и форма валиков. Скорость подачи выше 30 мм/с сокращала время нагрева металла изделия в локальной зоне и приводила к образованию возвышения валиков над поверхностью изделия «m» (фиг.3) менее 0,3 мм и сокращению ширины валиков «h». В этом случае уменьшались опорные «с» и клиновые «d» поверхности валиков.

Направление обработки выбирали перпендикулярным направлению движения изделия в эксплуатации. Валики мартенсита формировали от края изделия до другого края, параллельно друг другу на расстоянии L=(1,5-3)В (L на фиг.3). Данная система валиков применима для деталей с большой шириной, когда смазочный материал хорошо удерживается на созданной поверхности трения и не растекается по краям изделия.

При небольшой ширине изделия, когда сложнее удерживать смазочный материал на поверхности трения, формировали вторую систему валиков мартенсита, расположенную перпендикулярно первой с расстоянием между валиками второй системы, равным L=(3-10)В. В этом случае создавали замкнутые со всех сторон карманы с клиновыми бортами.

В случае затруднений условий изготовления, а именно небольших габаритов стола фрезерного станка, мартенситные валики двух систем формировали друг к другу под углом 90-120°, причем располагали обе системы симметрично относительно направления движения изделия в эксплуатации. При повышенных требованиях к точности изготовления поверхности трения изделия вершины валиков (опорные поверхности) подвергали шлифовке.

Таким образом, достигалась цель - создание износостойких поверхностей пар трения с меньшими энергетическими затратами, минимальным количеством технологических операций, имеющих масляные карманы для удержания смазки, клиновые рабочие поверхности, обеспечивающие гидродинамические силы поддержания при скоростях скольжения выше 2-3 м/с и опорные поверхности из высокотвердого материала, позволяющие сохранять износостойкость в условиях полусухого трения при малых скоростях скольжения, менее 2 м/с.

По предлагаемому способу были изготовлены защитные планки из стали 45 для пресс-ножниц 1200 т блюминга 1300 Западно-Сибирского металлургического комбината, которые проработали два межремонтных срока, вместо одного, когда планки изготавливались из той же стали с закалкой Т.В.Ч.

Источники информации

1. Гаркунов Д.Н. Триботехника. - М.: Машиностроение, 1985.

2. Химико-термическая обработка металлов и сплавов. Справочник. / Под ред. Ляховича Л.С. - М.: Металлургия, 1981.

3. А.с. SU №1603822 с приоритетом от 25 января 1989 г. Публикация 10.05.2011 г. БИМП №13 - 2011.

1. Способ создания износостойких поверхностей пар трения на изделиях из конструкционных сталей, включающий обработку поверхности изделия диском с толщиной 6-15 мм и армированной рабочей поверхностью твердым сплавом ВК-8, вращающимся с окружной скоростью 50-150 м/с, прижимаемым к изделию с давлением 0,12-40 МПа и перемещающимся по обрабатываемой поверхности со скоростью 3-30 мм/с, отличающийся тем, что за локальной зоной обработки изделия по всей поверхности изделия от края до края формируют валики со структурой мелкоигольчатого мартенсита, выступающие над поверхностью изделия на 0,3-1,5 мм, в таком направлении, что наклонные борта валиков, образующие масляные карманы, создают гидродинамические силы поддержания поверхности трения при скоростях скольжения выше 2-3 м/с.

2. Способ по п.1, отличающийся тем, что валики формируют в направлении, перпендикулярном движению изделия в процессе эксплуатации, на расстоянии друг от друга L=(1,5-3)B, где В - ширина диска.

3. Способ по п.1, отличающийся тем, что на изделии дополнительно формируют вторую систему валиков мартенсита, расположенную перпендикулярно первой, с расстоянием между валиками второй системы, равным L=(3÷10)B.

4. Способ по п.2, отличающийся тем, что мартенситные валики двух систем формируют под углом 90-120° друг к другу, причем располагают обе системы симметрично относительно направления движения изделия при эксплуатации.

5. Способ по любому из пп.1-3, отличающийся тем, что опорные поверхности вершин валиков подвергают шлифовке.