Способ зачистки деталей из полимерных материалов

Иллюстрации

Показать всеЗаявляемое изобретение относится к обработке изделий из резины и пластмасс в контейнерах с планетарным вращением и может быть использовано в машиностроении и приборостроении для удаления облоя и грата. Техническим результатом заявленного изобретения является повышение эффективности зачистки облоя и грата с полимерных деталей и снижение расхода хладагента. Технический результат достигается в способе зачистки деталей из полимерных материалов, при котором детали и рабочие тела загружают в контейнеры с теплоизолирующим покрытием. Затем охлаждают полимерный материал жидким азотом до хрупкого состояния и сообщают контейнерам, смонтированным в гнездах водила, планетарное вращение, а водилу с контейнерами переносное вращение вокруг оси, перпендикулярной оси водила. При этом определяют удельные теплоемкости материала обрабатываемых деталей (CP1), материала рабочих тел (CP2), материала полимерной облицовки контейнера (CP3) и материала стенок контейнера (CP4) в Дж/кг*К, массу обрабатываемых деталей (m1), массу рабочих тел (m2), массу полимерной облицовки контейнера (m3) и массу контейнера (m4) в кг, температуру окружающей среды (t1), температуру охрупчивания материала обрабатываемых деталей (t2) и температуру наружной стенки контейнера (t3) в К, длительность цикла обработки (τ) в сек, и рассчитывают необходимый объем жидкого азота. 2 ил., 1 пр.

Реферат

Изобретение относится к отделочно-зачистной обработке деталей из резины и пластмасс в контейнерах с планетарным вращением и может быть использовано в машиностроении и приборостроении для удаления облоя и грата.

Известны различные способы удаления облоя и грата с деталей из полимерных материалов путем галтовки их совместно с твердым, как правило, металлическим наполнителем во вращающихся барабанах при охлаждении рабочей загрузки до появления хрупких свойств в полимерных деталях [1, 2].

В известных способах удаление облоя и грата производят в контейнерах, которым сообщают планетарное вращение. При вращении водила под действием инерционных, преимущественно центробежных сил происходит уплотнение рабочей загрузки на периферии контейнеров, а вращение контейнера вокруг собственной оси приводит к ее пересыпанию в объеме контейнера. Облой на изделиях, охлажденных до хрупкого состояния путем подачи хладагента в контейнеры, разрушается при соударениях с рабочими телами, обусловленных пересыпанием рабочей загрузки и ударным взаимодействием рабочих тел (металлического наполнителя) с обрабатываемыми полимерными изделиями.

При определенных параметрах планетарного вращения контейнеров, обработка оказывается неэффективной или полностью прекращается, а стабильность удаления облоя с партии, загруженной в контейнеры, изделий не гарантируется даже на эффективных режимах, так как при пересыпании уплотненной загрузки в объеме контейнера вблизи центра масс загрузки формируется зона относительного покоя (застойная зона), где отсутствует взаимодействие изделий с твердым наполнителем, а следовательно, удаление облоя. При этом также сложно определить необходимое количество хладагента (обычно жидкого азота), необходимого для охрупчивания облоя. При избыточной подаче хладагента происходит охрупчивание всей массы изделий (напр., колец), что приводит к увеличению брака вследствие разрушения колец по сечению, а при недостаточной для охрупчивания облоя массе хладагента снижается или полностью прекращается удаление облоя и требуется повторная обработка значительной части изделий или удаление сохранившегося облоя вручную.

Наиболее близким заявляемому изобретению является «Способ удаления облоя и грата с изделий из полимерных материалов» по патенту №2227781 [3], при котором полимерные изделия загружают вместе с твердым наполнителем в контейнеры, охлаждают до хрупкого состояния и сообщают контейнерам планетарное движение. Для устранения застойной зоны в объеме пересыпающейся в контейнерах уплотненной загрузки водилу, несущему контейнеры, сообщают переносное вращение вокруг оси, перпендикулярной оси водила, кроме того, угловые скорости вращения водила и контейнеров вокруг собственных осей и водила в переносном движении ограничивают расчетными соотношениями. При этом существенно возрастает стабильность обработки.

Недостатками прототипа являются: отсутствие технологических критериев для регламентирования объема жидкого азота, подаваемого в контейнеры, при изменении режимов сложного вращения контейнеров и различных конструктивных параметров центробежных устройств, что приводит к неоднородности качественных показателей обработки полимерных деталей вследствие значительных колебаний температуры охлаждения рабочей загрузки хладагентом, массу (объем) которого определяют экспериментальным путем, а это сопровождается значительным объемом брака при отработке технологии зачистки.

Техническим результатом заявляемого изобретения является повышение эффективности зачистки облоя и грата с полимерных деталей и снижение расхода хладагента. Технический результат достигается тем, что охлаждение рабочей загрузки до температуры охрупчивания полимерных деталей производят жидким азотом, объем которого при дозированной загрузке в контейнеры определяют по соотношению

где N - мощность, необходимая для уплотнения и пересыпания рабочей загрузки при планетарном вращении контейнера, Вт;

τ - длительность цикла обработки, с;

m1 и m2 - масса обрабатываемых деталей и рабочих тел соответственно, кг;

CP1 и CP2 - удельная теплоемкость материала обрабатываемых деталей и рабочих тел соответственно, Дж/кг*К;

t1 и t2 - температура окружающей среды и температура охрупчивания обрабатываемого материала деталей соответственно, К;

µ - теплота парообразования жидкого азота, Дж/кг (µ=198700 Дж/кг при Т=78К) [5, стр.138];

ρa - плотность жидкого азота, кг/м3 (ρазот=804,8 кг/м3 при t=78K и давлении 1 атм) [5, стр. 158];

kП - поправочный коэффициент (kП=1.05-1.1);

ΔVa - дополнительный объем жидкого азота, необходимый для охлаждения внутренней полимерной облицовки и стального корпуса контейнера, м3,

причем

где ρз - насыпная плотность рабочей загрузки, кг/м3;

Н - высота контейнера, м;

r - радиус контейнера, м;

u - коэффициент утяжеления

(, Rв - радиус водила, g - ускорение свободного падения, м/с2);

i - передаточное отношение привода контейнера (i=1.73);

ω1 - угловая скорость, с-1;

α - величина центрального угла уплотненного сегмента загрузки в поперечном сечении цилиндрического контейнера, град;

φc - величина угла, определяющего положение центра масс загрузки, град;

CP3 и CP4 - удельная теплоемкость полимерной облицовки контейнера и удельная теплоемкость материала стенок контейнера соответственно, Дж/кг*К;

m3 и m4 - масса полимерной облицовки контейнера и масса стального контейнера соответственно, кг;

t3 - температура наружной стенки контейнера, К.

Предлагаемый способ позволяет повысить эффективность удаления облоя с резинотехнических и грата с пластмассовых деталей, так как позволяет технически обоснованно определить объем хладагента (жидкого азота), достаточного для перевода полимерных материалов в состояние охрупчивания, необходимое для разрушения излишков материала металлическим наполнителем в контейнерах с планетарным вращением. При этом достигается уменьшение расхода хладагента.

Объем хладагента (жидкого азота) Va определяется с учетом работы, необходимой для уплотнения и пересыпания рабочей загрузки в объеме контейнера, совершающего сложное вращение. При этом считаем, что эта работа трансформируется в тепловую энергию. Часть жидкого азота будет затрачена на охлаждение обрабатываемых полимерных деталей и металлического наполнителя. Поправочный коэффициент kП позволяет учесть потери при загрузке контейнеров и уплотнении крышек, а также потери в подвижных сопряжениях и предохранительном клапане. Второе слагаемое ΔVa позволяет учесть необходимое количество хладагента для охлаждения массы полимерной облицовки и стального контейнера.

Сравнение известных технологических решений с заявляемым показало, что существенным отличительным признаком заявляемого способа является ограничение объема хладагента (жидкого азота) при дозированной загрузке в контейнеры.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно, заявляемый способ обладает существенными отличиями.

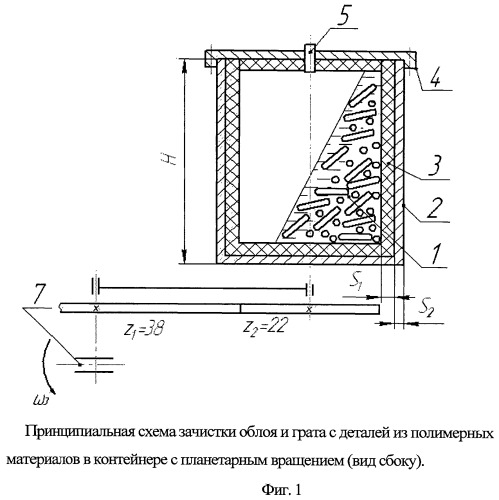

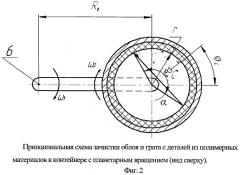

На фиг.1 приведена принципиальная схема осуществления способа зачистки облоя с деталей из полимерных материалов в контейнерах с планетарным вращением при дозированной заливке хладагента. Рабочую загрузку 1, состоящую из полимерных деталей, металлического наполнителя (стальных шаров), помещают в цилиндрический стальной контейнер 2, снабженный слоем теплоизоляции 3, заливают дозированно хладагент, закрывают герметичной крышкой 4 с клапаном 5 для сброса избыточного давления и сообщают планетарное вращение со скоростью ω1 вокруг оси 6 водила (см. фиг.2) и скоростью ω2 вокруг собственной оси. При этом для устранения застойных зон в объеме контейнера водилу планетарного механизма сообщают дополнительное вращение со скоростью ω3 вокруг оси 7, перпендикулярной оси вращения водила. При сложном вращении контейнера происходит уплотнение рабочей загрузки и контактное взаимодействие охлажденных до состояния охрупчивания полимерных деталей с рабочими телами (стальными шарами). Учитывая пониженную прочность излишков полимерного материала, возникших при изготовлении деталей прессованием, облой и грат при контакте со стальными шарами разрушается при циклическом многократном пересыпании в объеме контейнера. Длительность цикла обработки не превышает 1…2 мин в зависимости от конфигурации обрабатываемых полимерных материалов и размеров облоя или грата. По окончании обработки выгружают содержимое контейнера на сепарирующее устройство для разделения полимерных деталей и металлического наполнителя. Обработанные детали контролируют и сортируют, а металлический наполнитель повторно загружают в контейнеры с новой партией деталей и цикл обработки повторяют.

ПРИМЕР.

Обработке подвергались различные детали из резины марки СКН-26. Детали загружались в цилиндрический контейнер с внутренним диаметром D=0,2 м, высотой Н=0,2 м. Радиус водила Rв=0,155 м. Объем обрабатываемых тел составлял 1.5 дм3, насыпная плотность деталей 0,9 кг/дм3. В качестве наполнителя использовались металлические шары диаметром 6…8 мм, в количестве 0,25 дм3, насыпная плотность рабочих тел 4,1 кг/дм3. Теплоемкость резины 2180 Дж/кг*К [6, с.74], теплоемкость стали 486 Дж/кг*К [7, с.629], теплоемкость полиуретана 1380 Дж/кг*К [9]. Объем полиуретановой облицовки 1,7 дм3, объем металла стенок 0,85 дм3. Плотность полиуретана 1,2 кг/дм3 [8, с.57], плотность стали 7,859 кг/дм3 [7, с.617]. Обработка производилась при ω1=10 с-1. Центральный угол уплотненного сегмента загрузки α=170°. Угол положения центра масс загрузки в поперечном сечении контейнера φс=20°. Передаточное отношение привода контейнера i=1.73.

Количество жидкого азота для первоначальной дозированной загрузки в контейнер составило 4,2 дм3 с учетом охлаждения контейнера. Количество жидкого азота для последующих дозированных загрузок 2,7 дм3. После обработки в течение 60 с количество деталей с неполностью удаленным облоем не превышало 8%. Исследованиями установлено, что при использовании расчетного количества жидкого азота процент брака составляет 6-8%. Количество жидкого азота (2,7 дм3) было при этом рассчитано таким образом, чтобы не допустить превышения температурой загрузки контейнера температуры хрупкости резины в течение цикла обработки, составлявшего 60 с. Уменьшение количества жидкого азота менее расчетного (2-2,5 дм3), при прочих равных условиях обработки, привело к резкому увеличению количества необработанных деталей (до 25%), что связано с повышением температуры внутри контейнера, что приводит к неполному охрупчиванию облоя. Сравнение теоретических результатов с практическим расходом хладагента показало, что расход несколько выше теоретического. Поправочный коэффициент kП для учета этого эффекта достаточно стабилен.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авт. свид. №306016 М. кл. В24С 17/12. Способ удаления облоя с изделий из полимерных материалов / Ю.А.Иванов, А.П.Синютин, Г.Я.Васильев. - Опубл. в БИ №19, 1971 г.

2. Авт. свид. №1657395 (СССР) М. кл. В29С 37/02. Способ удаления облоя с деталей из полимерных материалов / А.А.Бабурин, Г.Б.Вязов и В.А.Минаков. Опубл. в БИ №23, 1991 г.

3. Патент №2227781 (РФ) М. кл. В29С 37/02. Способ удаления облоя и грата с изделий из полимерных материалов / Зверовщиков В.З., Зверовщиков А.Е., Переседов Д.И., Ломакин В.А. - Опубл. в БИ №19, 27.04.2004 г.

4. Сячин Е.Т. Конструкторско-технологическое обеспечение рациональных условий обработки деталей приборостроения в планетарных барабанах / Интенсификация и автоматизация отделочно-зачистной обработки деталей машин и приборов: Тез. докл. науч.-техн. конф. - Ростов-на-Дону, РИСХМ, 1988. - С.151.

5. Сычев В.В., Вассерман А.А. Термодинамические свойства азота. - М.: Изд-во стандартов, 1977. - 352 с.

6. Лукомская А.И. Механические испытания каучука и резины. - М, Высшая школа, 1968. - 140 с.

7. Сорокин В.Г. Стали и сплавы. Марочник. - М, Интермет инжиниринг, 2001. - 608 с.

8. Энциклопедия полимеров. Том 3. Глав. ред. В.А.Кабанов. М., изд. «Советская энциклопедия», 1977.

9. http://www.dpva.info/Guide/GuidePhysics/GuidePhysicsHeatAndTemperature/SpecificHeat/SpecificHeatTable/

1. Способ зачистки деталей из полимерных материалов, при котором детали и рабочие тела загружают в контейнеры с теплоизолирующим покрытием, охлаждают полимерный материал жидким азотом до хрупкого состояния и сообщают контейнерам, смонтированным в гнездах водила, планетарное вращение, а водилу с контейнерами - переносное вращение вокруг оси, перпендикулярной оси водила, отличающийся тем, что определяют удельные теплоемкости материала обрабатываемых деталей (CP1), материала рабочих тел (CP2), материала полимерной облицовки контейнера (CP3) и материала стенок контейнера (СP4) массу обрабатываемых деталей (m1), массу рабочих тел (m2), массу полимерной облицовки контейнера (m3) и массу контейнера (m4), температуру окружающей среды (t1), температуру охрупчивания материала обрабатываемых деталей (t2) и температуру наружной стенки контейнера (t3), длительность цикла обработки (τ), и рассчитывают необходимый объем жидкого азота по следующему соотношению: где N - мощность, необходимая для уплотнения и пересыпания рабочей загрузки при планетарном вращении контейнера, Вт;µ - теплота парообразования жидкого азота, Дж/кг;ρa - плотность жидкого азота, кг/м3;kп - поправочный коэффициент, (kп=1,05-1,1),измеренные параметры имеют следующие размерности Ср в Дж/кг·К, m в кг, t в К и τ в с.