Способ получения композитных элементов на основе пенопластов на основе изоцианатов

Иллюстрации

Показать всеИзобретение относится к способу получения композитных элементов. Согласно способу покровный слой непрерывно передвигают и жидкий исходный материал для пенопласта наносят на покрывной слой с помощью фиксированной, установленной горизонтально и под прямым углом к направлению перемещения покрывного слоя, снабженной отверстиями трубы. В качестве пенопласта используют жесткий пенопласт на основе изоцианата. Жидкий исходный материал для жесткого пенопласта подают в середину снабженной отверстиями трубы с диаметром, уменьшающимся от середины к краям трубы. Изобретение позволяет повысить качество выпускаемой продукции. 11 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к способу получения композитных элементов из, по меньшей мере, одного покровного слоя и пенообразующей реакционной смеси, которую наносят через неподвижный гребень на нижний покровный слой.

Получение композитных элементов из, в частности, металлизированных покрывных слоев и ядра из пенопластов на основе изоцианата, в большинстве случаев полиуретановых (ПУР) или полиизоциануратовых (ПИР) пенопластов, часто также обозначают в виде «сэндвичного» элемента, практикуют на непрерывно работающих двухленточных установках в настоящее время в большом объеме. Наряду с «сэндвичными» элементами для изоляции холодильника все больше приобретают значение элементы для конструирования фасадов самых различных зданий. В качестве покрывных слоев при этом наряду со стальными листами с покрытием также применяют листы из высококачественной стали, медные листы или алюминиевые листы. В частности, в случае элементов фасадов решающую роль играет поверхностная структура границы пены к покрывному слою. По различным причинам при получении «сэндвичного» элемента это часто приводит к нежелательным воздушным пузырям между нижним покрывным слоем и пенопластом на основе изоцианата, так называемым усадочным раковинам. Данные воздушные пузыри между листом и пенопластом, особенно при сильном изменении температуры и темных тонах покрывного слоя в применении в качестве фасадного элемента, могут привести к выпрямлению листа и сделать фасады непривлекательными.

Кроме того, уменьшается сцепление между изолирующей пеной и нижним покрывным слоем. Часто бывает так, что в случае «сэндвичных» элементов нижний покровный слой имеет самое плохое сцепление, определенное при испытании на разрыв. Кроме того, в случае обычных конструкций, составленных с помощью «сэндвичных» элементов, нижняя сторона листа является внешней стороной фасада, так что она подвержена внешним воздействиям, таким как температура и засасывающие воздействия, и по этой причине сильнее загружена, чем верхняя сторона «сэндвичного» элемента, что может привести к отслаиванию пены и таким образом также к выпрямлениям.

Следовательно, необходимо найти способ, который непрерывно минимизирует или совсем предотвращает образование усадочных раковин на поверхности твердых пенопластов на основе изоцианата и также функционирует при агрессивных внешних условиях способа получения. Способ можно применять непрерывно или периодически. Периодический режим работы можно применять, например, при процессах разгона двойной ленты и в случае композитных элементов, полученных с помощью периодического прессования. Непрерывное применение происходит при использовании двухленточных установок.

Реакционную смесь получают в случае двухленточного способа согласно уровню техники механически с помощью технологии высокого или низкого давления и наносят на нижний покровный слой с помощью колеблющихся льющих гребней. При этом гребень стоит по направлению движения ленты и движется по ширине элемента. Недостатком данного вида нанесения является то, что образование усадочных раковин на верхней стороне предотвращают не полностью, так как в реакционной смеси всегда возникают воздушные пузыри, обусловленные нанесением. Данный недостаток тем более очевидней, чем незначительней время между нанесением реакционной смеси и началом реакции пенообразования. Скорость непрерывно работающей двойной ленты ограничена максимально возможной скоростью колебания смесителя. Дополнительно отрицательно сказывается то, что с увеличивающимся колебанием наносят больше реакционной смеси в крайней области и меньше в средней области покрывного слоя.

В альтернативных высокоскоростных способах реакционную смесь наносят путем многопальцевого нанесения на нижний покровный слой, причем воздушные пузыри также включены в реакционную смесь, и таким образом можно получить также только пораженные усадочными раковинами поверхности. Дополнительно реакционная смесь при данном виде нанесения через большие области «растекается» по сторонам, и прежде всего во внешних областях, прежде чем отдельные полоски многопальцевого нанесения сливаются друг с другом, возникают более большие зоны усадочных раковин на нижнем и верхнем покрывном слое. Кроме того, в области, в которой полоски многопальцевого нанесения сливаются друг с другом, часто обнаруживают желобки, или по меньшей мере, нарушения пены.

Для устранения данных недостатков в немецкой заявке на патент DE 19741523 предлагают после нанесения жидкой реакционной смеси для жесткого пенопласта на покровный слой к еще текучей пенной смеси подать струю воздуха. В результате поверхность реакционной смеси должна сглаживаться и влияние воздушных пузырей сокращается. При этом недостатком является к тому же, что подача воздуха означает дополнительную стадию способа. Кроме того, струя воздуха может приводить к образованию слипания реакционной смеси, которая также приводит к возникновению неравномерной поверхности.

Теперь задачей предложенного изобретения является найти способ нанесения реакционной смеси жесткого пенопласта на основе изоцианата, в частности ПУР- или ПИР-системы, на горизонтальный лист или другой гибкий или жесткий покровный слой, который непрерывно транспортируют в горизонтальном направлении, как это обычно проводят для получения «сэндвичных» элементов при непрерывно работающей двойной ленте. Причем это должно приводить к улучшенной, относительно уровня техники, структуре поверхности пены на нижнем покрывном слое, и, в частности, к предотвращению усадочных раковин. Кроме того, данный способ должен приводить к лучшему сцеплению между покрывным слоем и пенопластом.

В частности, поверхность нанесенной пены должна быть равномерной. Данный способ должен быть, прежде всего, пригодным для быстро стартующей системы, при этом нужно было избежать вышеприведенных недостатков многопальцевого нанесения и нанесения с помощью колеблющихся гребней.

Неожиданно задача может быть решена посредством того, что реакционную смесь с помощью фиксированной, установленной горизонтально и под прямым углом к направлению перемещения покрывного слоя а), снабженной отверстиями трубы, далее также обозначаемой как льющий гребень, наносят на нижний покровный слой.

Таким образом, предметом изобретения является способ получения композитных элементов, состоящих из, по меньшей мере, одного покрывного слоя а) и жесткого пенопласта на основе изоцианата b), причем покровный слой а) непрерывно передвигают и исходный материал для пенопласта на основе изоцианата b) наносят на покровный слой, отличающийся тем, что нанесение жидкого исходного материала для пенопласта на основе изоцианата b) происходит с помощью фиксированной, установленной горизонтально и под прямым углом к направлению перемещения покровного слоя а), снабженной отверстиями трубы. Понятия дырки и отверстия далее можно применять как синонимы.

Кроме того, предметом изобретения является устройство для нанесения реакционной смеси на непрерывно перемещаемый покровный слой, отличающееся тем, что устройством является фиксированная, установленная горизонтально и под прямым углом к направлению перемещения покровного слоя а), снабженная отверстиями труба.

Предложенный согласно изобретению льющий гребень имеет, как описывают, подобную трубе форму, с дырками на нижней стороне, распределенными по всей длине гребня, и подача реакционной смеси происходит или в конце гребня, или предпочтительно в середине.

Льющий гребень имеет длину, которая до известной степени соответствует ширине ленточной установки и имеет диаметр трубы от 0,2 до 5 см, предпочтительно от 0,3 до 3 см. Число дырок вдоль гребня в зависимости от длины гребня составляет от 20 до 200, предпочтительно от 40 до 100. Диаметр дырок находится в области от 0,5 до 5 мм, предпочтительно от 1,0 мм до 4 мм и расстояние между дырками от 5 до 60 мм, предпочтительно от 10 до 30 мм.

Гребень обычно устанавливают на высоте к нижнему покровному слою от 10 до 30 см, предпочтительно от 15 до 25 см.

В особенном варианте осуществления изобретения диаметр трубы уменьшается от середины к концам трубы. Кроме того, от середины к концам гребня диаметр выходных отверстий и/или расстояние между отверстиями также уменьшается. Благодаря данным мерам, которые можно проводить по отдельности или в комбинации друг с другом, скорость реакционной смеси в трубе или на выходе через отверстия должна сохраняться постоянной.

Длина трубы может быть равна ширине покровного слоя а). Предпочтительной является длина трубы меньше, чем ширина покровного слоя а), чтобы обеспечить то, что реакционную смесь не наносят частично рядом с покровным слоем. При этом льющий гребень расположен в центре покровного слоя а). Предпочтительно льющий гребень покрывает, по меньшей мере, 70% ширины покровного слоя а). При ширине покровного слоя 1,20 м, которая является обычной в случае «сэндвичных» элементов, в данном случае с каждой стороны по 25 см ширины не покрывалось бы льющим гребнем. Предпочтительно льющий гребень покрывает, по меньшей мере, 80% ширины покровного слоя а), особенно предпочтительно, по меньшей мере, 90%.

Предложенный согласно изобретению способ подходит для всех жестких пенопластов на основе изоцианата, таких как полиуретановые (ПУ)-пены, и пены с полиуретановыми и изоцианатными группами, далее также обозначают как ПУР/ПИР-пена или только как ПИР-пена. Для многих применений согласно предложенному способу полученного композитного элемента в виде жесткого пенопласта на основе изоцианата предпочтительно применяют ПИР-пену.

Особенно подходящим является предложенный согласно изобретению способ для пенопластов с малым временем старта системы. Время старта для предложенного согласно изобретению способа применяемой системы находится предпочтительно ниже 15 с, предпочтительно ниже 12 с, особенно предпочтительно ниже 10 с и, в частности, ниже 8 с при времени отверждения системы 45 с. Под временем старта понимают время между смешиванием компонента полиола и изоцианата и стартом уретановой реакции. Под временем отверждения понимают время перемешивания исходных компонентов пенопластов до интервала, к которому реакционный продукт больше не является текучим. Время отверждения согласовывают в зависимости от толщины изготовленных элементов, а также скорости двойной ленты.

В особенной форме исполнения предложенного согласно изобретению способа между покровным слоем а) и жестким пенопластом на основе изоцианата b) можно наносить усилитель сцепления с). В качестве усилителя сцепления с) можно применять известные из уровня техники усилители сцепления. В частности, применяют полиуретаны, причем можно применять как реактивные однокомпонентные, так и реактивные двухкомпонентные системы.

Нанесение усилителя сцепления с) происходит в направлении перемещения покровного слоя а) перед снабженной отверстиями трубой. Расстояние между нанесением усилителя сцепления с) и нанесением исходных компонентов для жестких пенопластов на основе изоцианата b) при этом выбирают таким образом, что усилитель сцепления с) еще не полностью вступал в реакцию при нанесении исходных компонентов для жестких пенопластов на основе изоцианатата b).

Усилитель сцепления с) можно наносить известными способами, например путем распыления, на покровный слой. Предпочтительно усилитель сцепления с) наносят на покровный слой с помощью вращающегося плоского диска, который установлен по горизонтали или в незначительной отклонении от горизонтали до 15°, предпочтительно горизонтально к покровному слою а). В самом простом случае диск может быть круглым или эллиптическим и плоским. Предпочтительно диск осуществляют с зубцами или в форме звезды, причем кончики могут быть согнуты вверх.

Диск может быть совершенно плоским или по стороне закругленным наверх или окантованным. Предпочтительно используют диск, закругленный по стороне наверх или окантованный. В отогнутой кромке размещают дырки, чтобы обеспечить нанесение усилителя сцепления с). Диаметр и количество дырок определяют по отношению друг другу таким образом, что становиться возможным наиболее равномерное тонкодиспергированное нанесение усилителя сцепления с) на лежащий снизу покровный слой, и можно наносить полностью весь материал, подаваемый на диск, и затраты на техническое обслуживание диска при этом минимальны.

В одной из форм исполнения диски оформляют виде каскадов. При этом каскады по оси вращения располагают, поднимаясь наружу. На переходах от одного каскада к соседнему в дисках могут быть нанесены дырки, так что часть усилителя сцепления можно наносить на данных переходах каскадов на нижний покровный слой. Такой оформленный в виде каскада диск обеспечивает особенно равномерное нанесение усилителя сцепления на находящийся под ним покровный слой. Нанесение усилителя сцепления на диск происходит по возможности близко к оси вращения. При этом неожиданно найдено, что усилитель сцепления особенно равномерно распределяют на нижнем покровном диске, если место нанесения усилителя сцепления находится параллельно к направлению продукции точно перед или за осью вращения.

Диск, независимо от ширины покровного слоя, имеет диаметр между 0,05 и 0,3 м, предпочтительно от 0,1 до 0,25 м, особенно предпочтительно от 0,12 до 0,22 м, в расчете на длинную сторону. Его устанавливают на высоте от 0,02 до 0,2 м, предпочтительно от 0,03 до 0,18 м, особенно предпочтительно от 0,03 до 0,15 м над увлажняемым покровным слоем.

Можно применять диск с 2-4, предпочтительно 2-3, особенно предпочтительно 2 каскадами.

Такие устройства для нанесения усилителя сцепления с) описывают, например, в международной заявке на патент WO 2006/029786.

Предложенный согласно изобретению способ и описанное устройство, в частности, являются походящими для системы с физическими вспенивающими средствами, в частности пентанами. Кроме того, предложенный согласно изобретению способ предпочтительно подходит для получения композитных элементов с жесткими покровными слоями.

В качестве покровного слоя а) можно применять гибкие или жесткие, предпочтительно жесткие покровные слои, такие как гипсокартонные панели, стеклянные плитки, алюминиевые пленки, алюминиевые листы, медные листы или стальные листы, предпочтительно алюминиевые пленки, алюминиевые или стальные листы, особенно предпочтительно стальные листы. Стальные листы могут быть покрытыми или непокрытыми. Стальные листы могут быть предварительно обработанными, например, путем обработки коронным разрядом, обработки электрической дугой, обработки плазмой, или другими обычными методами.

Покровный слой а) предпочтительно передвигают с постоянной скоростью от 1 до 60 м/мин, предпочтительно от 2 до 150 м/мин, особенно предпочтительно от 2,5 до 30 м/мин и, в частности, от 2,5 до 20 м/мин. При этом покровный слой, по меньшей мере, от нанесения пенного состава b), предпочтительно в течение всего периода от нанесения усилителя сцепления с) находится в горизонтальном положении.

Поэтому в случае предложенного согласно изобретению способа при применении листов и пленок в виде покровных слоев последовательно покровные слои обрабатывают методом «койл-коутинг» при необходимости, профилируют, нагревают, при необходимости, предварительно обрабатывают, чтобы повысить способность к вспениванию с полиуретанами, альтернативно наносят усилитель сцепления, с которым исходный материал для жесткого пенопласта на основе изоцианата b) вспенивают с помощью предложенного согласно изобретению неподвижного гребня, отверждают с помощью двойной ленты и в заключении нарезают на куски необходимой длины.

Пенопласты на основе изоцианата b), применяемые для предложенного согласно изобретению способа, получают обычным и известным способом путем превращения полизоцианатов с соединениями, по меньшей мере, с двумя атомами водорода реакционноспособными по отношению к изоцианатным группам, в присутствии вспенивающих средств, катализаторов и обычных вспомогательных средств и/или добавок. Для применяемых исходных веществ говорят, в частности, следующее.

В качестве органических полиизоцианатов применяют все известные органические диизоцианаты и полиизоцианаты, предпочтительно ароматические многоатомные изоцианаты.

В частности, называют, например, 2,4-толуилен-диизоцианат и 2,6-толуилен-диизоцианат (ТДИ) и соответствующие изомерные смеси, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат и 2,2'-дифенилметандиизоцианат (МДИ) и соответствующие изомерные смеси, смеси из 4,4'-дифенилметан-диизоцианатов и 2,4'-дифенилметан-диизоцианатов, полифенил-полиметилен-полиизоцианаты, смеси из 4,4'-дифенилметан-диизоцианатов, 2,4'-дифенилметан-диизоцианатов и 2,2'-дифенилметан-диизоцианатов и полифенил-полиметилен-полиизоцианатов (необработанный МДИ) и смеси из необработанного МДИ и толуилен-диизоцианатов. Органические диизоцианаты и полиизоцианаты можно применять отдельно или в форме смесей.

Часто применяют также так называемые модифицированные многоатомные изоцианаты, то есть продукты, которые получают путем химического превращения органических диизоцианатов и/или полиизоцианатов. В качестве примеров называют диизоцианаты и/или полиизоцианаты, содержащие уретдионовые, карбаматные, изоциануратные, карбодиимидные, аллофанатные и/или уретановые группы. Модифицированные полиизоцианаты, при необходимости, можно перемешивать друг с другом или с не модифицированными органическими полиизоцианатами, такими как 2,4'-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат, необработанный МДИ, 2,4-толуилендиизоцианат и/или 2,5-толуилендиизоцианат.

Наряду с этим можно применять также продукты превращения многоатомных изоцианатов с многоатомными полиолами, а также их смеси с другими диизоцианатами и полиизоцианатами.

Особенно предпочтительным в качестве органического полиизоцианата является необработанный МДИ, в частности с содержанием NCO от 29 до 33% мас. и вязкостью при температуре 25°С в области от 150 до 1000 мПа·с.

В качестве соединений, по меньшей мере, с двумя атомами водорода, реакционноспособными по отношению к изоцианатным группам, применяют такие, которые несут, по меньшей мере, две реакционноспособными группы, выбираемые из ОН-групп, SH-групп, МН-групп, NH2-групп и СН-кислотных групп, предпочтительно ОН-групп, и, в частности, простых полиэфирспиртов и/или сложных полиэфирспиртов с ОН-числами в области от 25 до 800 мг КОН/г.

Применяемые сложных полиэфирспирты получают, по меньшей мере, путем конденсации многофункциональных спиртов, предпочтительно диолов, имеющих от 2 до 12 атомов углерода, предпочтительно от 2 до 6 атомов углерода, с многоатомными карбоновыми кислотами, имеющими от 2 до 12 атомов углерода, например янтарной кислотой, глутаровой кислотой, адипиновой кислотой, пробковой кислотой, азелаиновой кислотой, себациновой кислотой, декандикарбоновой кислотой, малеиновой кислотой, фумаровой кислотой и предпочтительно фталевой кислотой, изофталевой кислотой, терефталевой кислоты и изомерных нафталиндикарбоновых кислот.

Применяемые сложные полиэфиролы имеют, по меньшей мере, функциональность от 1,5 до 4.

В частности, применяют простые полиэфирполиолы, которые получают известными способами, например, путем анионной полимеризации алкиленоксидов на Н-функциональных стартовых веществах в присутствии катализаторов, предпочтительно гидроксидов щелочных металлов или двойных металлоцианидных катализаторов (DMC-катализаторов).

В качестве алкиленоксидов применяют, по меньшей мере, этиленоксид или пропиленоксид, но также и тетрагидрофуран, различные бутиленоксиды, стиролоксид, предпочтительно чистый 1,2-пропиленоксид. Алкиленоксиды можно применять по отдельности, с чередованием один за одним или в виде смесей.

В качестве стартовых веществ применяют, в частности, соединения, имеющие, по меньшей мере, 2, предпочтительно от 2 до 8 гидроксильных групп или, по меньшей мере, две первичные аминогруппы в молекуле.

В качестве стартовых веществ, имеющих, по меньшей мере, 2, предпочтительно от 2 до 8 гидроксильных групп в молекуле, предпочтительно применяют триметилолпропан, глицерин, пентаэритрит, соединения сахаров, такие как, например, глюкоза, сорбит, манит и сахароза, многоатомные фенолы, резолы, такие как, например, олигомерные конденсационные продукты из фенола и формальдегида и конденсаты Манниха из фенолов, формальдегида и диалканоламинов, а также меламин.

В качестве стартовых веществ, имеющих, по меньшей мере, две первичные аминогруппы в молекуле, предпочтительно применяют ароматические диамины и/или полиамины, например, фенилендиамины, 2,3-, 2,4-, 3,4- и 2,6-толуилендиамин и 4,4'-, 2,4'- и 2,2'-диаминодифенилметан, а также алифатические диамины и полиамины, такие как этилендиамин.

Полиэфирполиолы имеют функциональность предпочтительно 2-8 и гидроксильное число от предпочтительно 25 мг КОН/г до 800 мг КОН/г и, в частности, от 150 мг КОН/г до 570 мг КОН/г.

К соединениям, имеющим, по меньшей мере, два атома водорода, реакционноспособными по отношению к изоцианатам, принадлежат также, при необходимости, совместно применяемые агенты удлинения цепи и сшивающие агенты. Для модифицирования механических характеристик может оказаться предпочтительным добавление дифункциональных агентов удлинения цепи, трифункциональных и высокофункциональных сшивающих агентов или, при необходимости, также их смесей. В качестве агентов удлинения цепи и/или сшивающих агентов применяют предпочтительно алканоламины и, в частности, диолы и/или триолы с молекулярными массами меньше чем 400, предпочтительно от 60 до 300.

Агенты удлинения цепи, сшивающие агенты или их смеси целесообразно применять в количестве от 1 до 20% мас., предпочтительно от 2 до 5% мас., в расчете на компонент полиола.

Получение жестких пенопластов проводят предпочтительно в присутствии вспенивающих средств, катализаторов, огнезащитных средств и стабилизаторов ячеистости, а также, при необходимости, дальнейших вспомогательных средств и/или добавок.

В качестве вспенивающих средств можно применять химические вспенивающие средства, как воду, и/или муравьиную кислоту, которые взаимодействуют с группами изоцианата с выделением диоксида углерода или смеси диоксида углерода и моноксида углерода. Предпочтительно в комбинации или предпочтительно вместо воды можно применять также так называемые физические вспенивающие средства. При этом речь идет о инертных по отношению к применяемым компонентам соединениях, которые, по меньшей мере, при комнатной температуре являются жидкими и при условиях уретановой реакции испаряются. Предпочтительно температура кипения данных соединений находится ниже 50°С. К физическим вспенивающим средствам также принадлежат соединения, которые при комнатной температуре являются газообразными и вводятся под давлением в применяемые компоненты или растворяются в них, например диоксид углерода, низкокипящие алканы и фторалканы.

Вспенивающие средства, по меньшей мере, выбирают из группы, содержащей муравьиную кислоту, алканы и/или циклоалканы, имеющие, по меньшей мере, 4 атома углерода, простой диалкиловый эфир, сложные эфиры, кетоны, ацетали, фторалканы, имеющие от 1 до 8 атомов углерода, и тетраалкилсиланы, имеющие от 1 до 3 атомов углерода в алкильной цепи, в частности тетраметилсилан.

В качестве примеров называют пропан, н-бутан, изо-бутан и циклобутан, н-пентан, изо-пентан и циклопентан, циклогексан, простой диметиловый эфир, простой метилэтиловый эфир, простой метилбутиловый эфир, сложный метиловый эфир муравьиной кислоты, ацетон, а также фторалканы, которые могут встраиваться в тропосферу и поэтому не повреждают озоновый слой, такие как трифторметан, дифторметан, 1,1,1,3,3-пентафторбутан, 1,1,1,3,3-пентафторпропан, 1,1,1,2-тетрафторэтан, дифторэтан и гептафторпропан. Названные физические вспенивающие средства можно применять отдельно или в любой комбинации друг с другом.

Особенно предпочтительной в качестве смеси вспенивающих средств является смесь из муравьиной кислоты, воды и пентана.

Компоненты вспенивающих средств применяют обычно в количестве от 1 до 45% мас., предпочтительно от 1 до 30% мас., особенно предпочтительно от 1,5 до 20% мас. и, в частности, от 2 до 15% мас., в расчете на общую массу компонентов полиола, вспенивающего средства, системы катализатора, и возможных стабилизаторов пены, огнезащитных средств и прочих добавок.

Полиуретановые или полиизоциануратные пенопласты содержат обычно огнезащитное средство. Предпочтительно применяют огнезащитное средство, не содержащее бром. Особенно предпочтительными являются огнезащитные средства, содержащие атомы фосфора, в частности трисхлоризопропилфосфат, диэтилэтанфосфонат, триэтилфосфат и/или дифенилкрезилфосфат.

В качестве катализаторов применяют, в частности, соединения, которые сильно ускоряют реакцию изоцианатных групп с группами, реакционноспособными по отношению к изоцианатным группам. Такими катализаторами являются, например, основные амины, такие как вторичные алифатические амины, имидазолы, амидины, алканоламины, кислоты Льюиса или металлорганические соединения, в частности такие на основе олова. Также можно применять системы катализаторов, состоящие из смеси различных катализаторов.

В случае необходимости встраивания в жесткие пенопласты изоциануратных групп требуются специальные катализаторы. В качестве изоциануратных катализаторов обычно применяют карбоксилаты металлов, в частности ацетат калия и его растворы. Катализаторы можно применять в зависимости от требования, по отдельности или в любых смесях друг с другом.

В качестве вспомогательных средств и/или добавок для данной цели можно применять известные вещества, например поверхностно-активные вещества, стабилизаторы пены, регуляторы ячеистости, наполнители, пигменты, красители, антиоксиданты, средства для защиты от гидролиза, антистатики, фунгистатические и бактериостатические средства.

Более подробные данные о применяемых для проведения предложенного согласно изобретению способа исходных веществах, вспенивающих веществах, катализаторах, а также вспомогательных веществах и/или добавках находятся, например, в справочнике по пластмассам, том 7, «Polyurethane» издательство Карл Ханзер, Мюнхен, 1 издание, 1966, 2 издание, 1983 и 3 издание, 1993.

Для получения жестких пенопластов на основе изоцианата превращают полиизоцианаты и соединения, имеющие, по меньшей мере, два атома водорода, реакционноспособных по отношению к изоцианатным группам, в таких количествах, что изоцианатный индекс в случае полиуретановых пенопластов находится в области между 100 и 220, предпочтительно между 115 и 180.

При получении полиизоциануратных пен также можно работать с индексом >180, в общем от 180 до 700, предпочтительно от 200 до 550, особенно предпочтительно от 250 до 500 и, в частности, от 270 до 400.

Полиуретановые жесткие пластмассы можно получать периодическим или непрерывным образом с помощью известных смешивающих устройств. Перемешивание исходных веществ может происходить с помощью известных смешивающих устройств.

Обычно предложенные согласно изобретению жесткие пенопласты на основе изоцианурата получают двухкомпонентным способом. При данном способе соединения, имеющие, по меньшей мере, два атома водорода, реакционноспособных по отношению к изоцианатным группам, превращают со вспенивающими средствами, катализаторами, а также следующими вспомогательными веществами и/или добавками до получения так называемого компонента полиола, и его превращают с полиизоцианатами или смесями из полиизоцианатов и, при необходимости, вспенивающими средствами, обозначаемыми также как изоцианатный компонент.

Исходные компоненты перемешивают в большинстве случаев при температуре от 15 до 35°С, предпочтительно от 20 до 30°С. Реакционную смесь можно перемешивать с помощью дозировочной машины, работающей под высоким или низким давлением.

Плотность применяемых твердых пенопластов составляет предпочтительно от 10 до 400 кг/м3, предпочтительно от 20 до 200, в частности от 30 до 100 кг/м3.

Толщина композитных элементов находится обычно в области между от 5 до 250 мм.

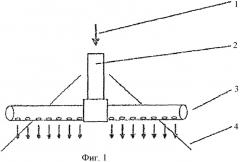

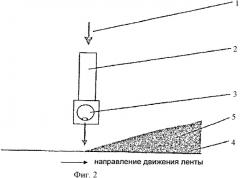

На фигуре 1 представляют предложенную согласно изобретению трубу для нанесения твердых пенопластов спереди и на фигуре 2 со стороны. При этом 1 означает направление течения реакционной смеси, 2 означает подающее устройство реакционной смеси, 3 означает выходную трубу с отверстиями, 4 означает нижний покровный слой и 5 означает возникший слой пены на нижнем покровном слое.

Изобретение далее более подробно поясняют с помощью следующих примеров.

Примеры:

А) состав ПУР-системы

Компонент полиола (А-компонент)

| 44 част. | полиэфирола 1, состоящего из пропиленоксида и аминового стартера, с функциональностью 4, гидроксильным числом 400 мг КОН/г |

| 26 част. | полиэфирола 2, состоящего из пропиленоксида и сахарозы в качестве стартера, ОН число 400 мг КОН/г |

| 5 част. | полиэфирола 3, состоящего из пропиленоксида и триметилолпропана в качестве стартера, ОН число 200 мг КОН/г |

| 20 част. | огнезащитного средства 1 трис-хлоризопропилфосфат, ТХПФ |

| 2 част. | кремнийсодержащего стабилизатора |

| 2 част. | катализатора 1, аминосодержащего ПУР-катализатора |

| 1 част. | катализатора 2, аминосодержащего вспенивающего катализатора |

| Вспенивающее средство 1 | н-пентан |

| Вспенивающее средство 2 | вода |

| Вспенивающее средство 3 | водная муравьиная кислота, 85%-ая |

Изоцианатный компонент (В-компонент)

Изоцианат Lupranat M50, полимерный МДИ (BASF AG), содержание NCO 31%, вязкость 500 мПа·с при температуре 25°С.

А-компонент, В-компонент и вспенивающее средство можно вводили в реакцию в таких соотношениях, что числовой показатель составил 130 и объемная плотность достигла 39 г/л.

В) состав ПИР-системы

Компонент полиола (А-компонент)

| 66 част. | полиэфирола 1, состоящего из ангидрида фталевой кислоты, диэтиленгликоля и масляной кислоты, функциональность 1,8, гидроксильное число 200 мг КОН/г |

| 30 част. | огнезащитного средства, 1 трис-хлоризопропилфосфат, ТХПФ |

| 1,5 част. | стабилизатора 1, кремнийсодержащего стабилизатора |

| 1,5 част. | катализатора 1, ПИР-катализатора, соли карбоновой кислоты |

| 1% част. | катализатора 2, аминосодержащего ПУР-катализатора |

| Вспенивающее средство 1 | н-пентан |

| Вспенивающее средство 2 | вода |

| Вспенивающее средство 3 | водная муравьиная кислота, 85%-ая |

Изоцианатный компонент (В-компонент)

Изоцианат Lupranat M50, полимерный МДИ (BASF AG), содержание NCO 31%, вязкость 500 мПа·с при температуре 25°С.

А-компонент, В-компонент и вспенивающее средство смешивали в таких соотношениях, что числовой показатель составил 350 и объемная плотность достигла 43 г/л.

Полиуретановую или полиизоциануратную систему b) наносили последовательно с помощью колеблющегося льющего гребня и неподвижного льющего гребня.

Колеблющийся льющий гребень имеет размеры 25 см × 1,5 см, обладает 41 отверстиями с диаметром 1,6 мм и расстоянием между отверстиями 5 мм и колеблется со скоростью 2,5 м/с через отрезки в 1,0 м.

Неподвижный гребень имеет размеры 100 см × 1,5 см, обладает 90 отверстиями с диаметром 1,6 мм и расстоянием между отверстиями 11 мм.

Производительность нанесения у обеих систем гребней составляет 16,1 кг/мин.

Металлизированный покровный слой не обработан коронным разрядом. Двойная лента имеет ширину 1,2 м и продвигается с постоянной скоростью 5,5 м/мин. Температура листа составляет 37°С, температуру двойной ленты устанавливают 40°С (ПУР) или 60°С (ПИР). Толщина «сэндвичного» элемента составляет 60 мм.

После отверждения системы испытуемый образец имеет размеры 100×100×5 мм и сцепление пены с покровным слоем определяют согласно DIN EN IS0527-1/DIN 53292.

Частоту повторения поверхностных дефектов определяют по количеству оптическим методом. Для этого на расстоянии от миллиметра к нижнему покровному слою, то есть покровному слою, на который наносят полиуретановый реакционный раствор в способе двойной ленты, в образец пены помещают поверхность и отделяют выступающий материал. Таким образом, полученную пенную поверхность подсвечивают под углом поля зрения 5° и площадь отбрасываемой тени устанавливают благодаря поверхностным дефектам в соотношении со всей поверхностью. Для этого подсвеченную поверхность пены фотографируют и затем бинаризируют пенообразователь. Интегрированную площадь четных областей бинарного изображения устанавливают в зависимости от общей площади изображения и таким образом представляют критерий для частоты повторения поверхностных дефектов. Далее происходит дополнительный анализ поверхностных характеристик пены, при этом покровный слой удаляют от образца пены величиной 1 м × 2 м и поверхность подвергают оптическому анализу.

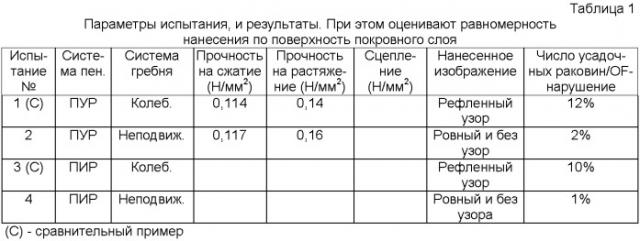

Различные испытания с различными системами жестких пенопластов с колеблющимся, а также неподвижным льющим гребнем противопоставляют в таблице 1.

Результаты в таблице 1 показывают, что благодаря применению предложенного согласно изобретению неподвижного льющего гребня по сравнению с уровнем техники очевидно уменьшается частота повторения образования поверхностных дефектов на граничной поверхности металлизированных покровных слоев и улучшаются механические характеристики пены, а также сцепление между жестким пенопластом и покровным слоем.

1. Способ получения композитных элементов, состоящих из, по меньшей мере, одного покровного слоя а) и пенопласта b), причем покровный слой a) непрерывно передвигают и жидкий исходный материал для пенопласта b) наносят на покрывной слой с помощью фиксированной, установленной горизонтально и под прямым углом к направлению перемещения покрывного слоя а), снабженной отверстиями трубы, отличающийся тем, что в качестве пенопласта b) используют жесткий пенопласт на основе изоцианата, и жидкий исходный материал для жесткого пенопласта подают в середину снабженной отверстиями трубы с диаметром, уменьшающимся от середины к краям трубы.

2. Способ по п.1, отличающийся тем, что ширина снабженной отверстиями трубы соответствует, по меньшей мере, 70% ширины покровного слоя а), причем снабженную отверстиями трубу располагают таким образом, что по краям покровного слоя области одинаковой ширины с каждой стороны не накрываются трубой.

3. Способ по п.1, отличающийся тем, что снабженную отверстиями трубу устанавливают на высоту от 10 до 30 см выше покровного слоя а).

4. Способ по п.1, отличающийся тем, что диаметр трубы составляет от 0,2 до 5 см.

5. Способ по п.1, отличающийся тем, что диаметр отверстий составляет от 0,5 до 5 мм.

6. Способ по п.1, отличающийся тем, что расстояние отверстий друг от друга составляет от 5 до 60 мм.

7. Способ по п.1, отличающийся тем, что диаметр отверстий уменьшается от середины к краям.

8. Способ по п.1, отличающийся тем, что расстояние между отверстиями уменьшается от середины к краям.

9. Способ по п.1, отличающийся тем, что твердый пенопласт на основе изоцианата b) содержит изоциануратные группы.

10. Способ по п.1, отличающийся тем, что перед нанесением исходного материала для жесткого пенопласта на основе изоцианата b) усилитель сцепления с) наносят на покровный слой а).

11. Способ по п.10, отличающийся тем, что в качестве усилителя сцепления с) применяют реактивную однокомпонентную или многокомпонентную полиуретановую систему.

12. Способ по одному из пп.10-11, отличающийся тем, что усилитель сцепления с) наносят на покровный слой с помощью вращающегося диска, который находится в направлении перемещения покровного слоя а) перед снабженной отверстиями трубой.