Способ получения ксенонового концентрата из природного горючего газа, продуктов его переработки, включая техногенные отходящие газы, и устройство для его реализации (варианты)

Иллюстрации

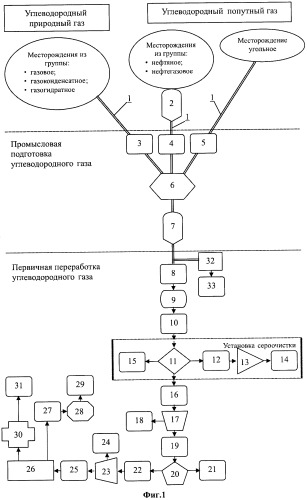

Показать всеИзобретения относятся к комплексной переработке природного горючего газа и могут быть использованы в физике элементарных частиц, космической технике, электронике, электротехнике, системах обеспечения пожаробезопасности, строительстве, а также в пищевой промышленности, медицине, фармацевтике. Ксеноновый концентрат (КК) разного качества извлекают на разных стадиях способа его получения в блоках 3-5, 8, 10, 12, 14-16, 18, 19, 21, 22, 24, 25, 27, 29, 31, 33, имеющих различный принцип действия и конструкцию. Комплексная технологическая схема получения КК также содержит трубопровод 1 промыслового углеводородного газа и следующие блоки: сепарации нефти 2, очистки от механических примесей 6, сепарации сконденсировавшейся жидкости 7, осушки углеводородного газа 9, получения кислых газов 11, очистки углеводородного газа от диоксида и оксида углерода 17, очистки углеводородного газа от меркаптанов, сероуглерода и сероокиси углерода 20, очистки углеводородного газа от азота 23, концентрирования углеводородных газов 26, получения азота и гелия 28, разделения газоконденсатной жидкости 30, разделения углеводородного газа на фракции 32. Изобретения обеспечивают расширение ассортимента продукции из природных газов и сырьевой базы производства КК, минимальные потери ксенона в атмосферу, снижение себестоимости ксенона. 13 н. и 3 з.п. ф-лы, 14 ил.

Реферат

Заявляемая группа изобретений относится к экономически эффективному способу и к вариантам устройства для производства ксенона из продуктов, обогащенных инертными компонентами:

- природного горючего газа, извлекаемого (добываемого) на месторождениях из группы газовые, газоконденсатное, нефтегазоконденсатное, нефтегазовое, газонефтяное, нефтяное, угольное, газогидратное.

- продуктов переработки природного горючего газа [сухой отбензиненный газ (СОГ), широкая фракция легких углеводородов (ШФЛУ) и др.]

- техногенных (отходящих) газообразных сред, используемых и/или образованных в технологических процессах подготовки природного горючего газа к транспорту и/или его переработки.

Заявляемая группа изобретений относится, в частности, к комплексной переработке природного горючего газа и техногенных газообразных сред, к производству первичного ксенонового концентрата с содержанием ксенона не менее 50% и, что тоже, технического ксенона, с доведением в дальнейшем до чистоты, пригодной для использования в различных областях науки и техники, в том числе:

- В физике элементарных частиц при спектрометрии и калориметрии ядерных излучений;

- В космической технике (электрореактивные двигатели малой тяги для корректировки орбиты спутников, в качестве рабочего тела ядерных энергодвигательных установок (ЯЭДУ);

- В электронике и электротехнике для преобразование электрической энергии в световую (ксенонозаполненные лампы);

- Для обеспечения пожаробезопасности в замкнутых объемах: на взрывоопасных производствах; на воздушных и космических судах; на подводных и надводных кораблях; (замена средств пожаротушения, вызывающих токсикологическое отравление организма);

- В строительстве при производстве стеклопакетов оконных конструкций и световой рекламы;

- В лазерах с ядерной накачкой и эксимерных лазерах;

- В пищевой промышленности в качестве газофикатора жидкости (минеральная вода), в качестве добавки в жиры (большая растворимость в жирах) кефир, биодобавки;

- В качестве лечебного газонаркотического, анестезирующего средства;

- В косметической промышленности;

- В фармацевтической промышленности:

- Для производства смесей кислорода и ксенона для индивидуальных средств дыхания, в частности для индивидуальных ксенонокислородных ингаляторов;

- Для производства капсул (таблеток) с содержанием ксенона (например, в адсорбированном виде на обечайке).

В последние годы появились новые области применения ксенона - плазменные телевизионные экраны и производство микрочипов нового поколения. Растет применение ксенона в медицине. Многочисленные экспериментальные и клинические исследования подтверждают наличие у ксенона более сильных наркотических свойств, чем у закиси азота. Ксенон в организме, растворяясь в липидах, являющихся компонентом нервной системы, не подвергается биотрансформации в силу своей химической природы. Эффективность его использования в большой степени определяется высокой скоростью диффузии через слизистые оболочки и возможностью эффективного взаимодействия с нервными окончаниями, находящимися в дыхательной системе человека. В результате он не токсичен, лишен побочных эффектов, не вызывает канцерогенного, аллергического и кардиодепрессивного воздействия, не оказывает влияния на состав и систему свертывания крови, иммунитет, экологически чист и безопасен для больного и окружающего персонала и не имеет противопоказаний в медицинской практике.

Рост производства новой продукции вызвал в 2006-2008 годах значительное увеличение спроса на мировом рынке ксенона.

В тоже время ограничением для использования ксенона в технике и в медицине являются небольшие объемы производства и относительно высокая стоимость, так как содержание ксенона в воздухе не превышает 0,86×10-5 об.%. Процесс получения ксенона из воздуха технически сложен, учитывая, что ксенон является наиболее тяжелым компонентом в составе воздуха. Все это диктует необходимость поиска новых доступных сырьевых ресурсов и создания технологических процессов, позволяющих получать ксенон приемлемой себестоимости, не нарушая при этом существующих операций первичной подготовки и переработки, в качестве одного из продуктов, извлекаемых из природных газовых смесей.

Предшествующий уровень техники

При производстве криптоноксеноновой смеси из воздуха непосредственно получают низкообогащенный криптоноксеноновый концентрат, в котором только 5-7% ксенона. В случае получения ксенонового концентрата их воздуха, стоимость ксенона выше, потому что для производства 1 м3 ксенона из воздуха необходимо переработать ~15 млн. м3 воздуха. Это влечет за собой крупнотоннажное и крупногабаритное (следовательно, дорогостоящее) оборудование. При производстве ксенона из воздуха существует строгая последовательность технологических переделов, не допускающая оптимального размещения производств.

Мировое производство ксенона из воздуха ограничено (~10000 м3 ксенона в год) и тенденций к увеличению не может быть, в связи с тем, что производство экологически «проблемное» и мировая тенденция заключается в том, что все металлургические производства переходят с кислородного на воздушное дутье при производстве металла. Криптоноксеноновая смесь является побочным продуктом именно сокращающегося кислородного производства металлургических и химических комбинатов. С сокращением потребности в кислороде производство ксенона соответственно сокращается или, если оно становится основным для получения ксенона как главного целевого продукта, то его себестоимость увеличивается настолько, что производство становится экономически не рациональным.

Известен способ получения чистого ксенона из первичного криптонового концентрата, включающий получение первичного криптонового концентрата, который при температуре выше температуры, равновесной парциальному давлению в ней ксенона, вводят в вымораживатель, где его охлаждают до температуры ниже равновесной парциальному давлению ксенона в вымораживателе, при этом общее давление всех остальных компонентов первичного концентрата в вымораживателе поддерживают ниже их равновесных давлений при минимальном значении температуры в вымораживателе (RU №2149033).

Недостатки данного способа связаны с тем, что основным источником исходного сырья для него являются экологически «грязные» кислородные производства металлургических комбинатов, при этом способ описывает предпоследнюю стадию получения ксенона - ксенона технического по ГОСТ 10219-77 «Ксенон. Технические условия», который выделяют из криптоноксеноновой смеси по ГОСТ 10218-77 «Криптон и Криптоноксеноновая смесь. Технические условия». Данный способ имеет высокую стоимость, ограниченную ресурсную базу, не исключены технологические потери ксенона в атмосферу, сложно дистанционное управление процессом собственно очистки, требующее привлечения специалистов высокой квалификации для контроля и настройки параметров, что препятствует его широкому применению.

Известен способ производства продуктов из природного углеводородного газа, представляющего собой газовую смесь, включающий охлаждение сжатого сырьевого природного газа, содержащего гелий в количестве менее чем 0,5 об.%, и метан, с получением из, по меньшей мере, части природного газа сжиженной первой текучей среды, содержащей гелий и метан; снижение давления, по меньшей мере, части первой текучей среды с получением первой текучей среды при пониженном давлении и разделение первой текучей среды при пониженном давлении на первый пар, содержащий гелий и метан, и первую жидкость, содержащую метан, в молярном соотношении первого пара к первой жидкости от 0,0001 до 0,04; отведение, по меньшей мере, части сырого гелия из, по меньшей мере, части первого пара; снижение давления по меньшей мере части первой жидкости с получением текучей среды при пониженном давлении и разделение указанной среды с получением пара, содержащего метан, и жидкости, содержащей метан; реакцию, по меньшей мере, части метана из пара, содержащего метан, с получением, по меньшей мере, части синтез-газа; и отведение, по меньшей мере, части продукта сжиженного природного газа из, по меньшей мере, части жидкости, содержащей метан. Там же известно устройство для производства продуктов из природного газа, содержащее первый теплообменник для по меньшей мере частичного сжижения сжатого природного газа, содержащего гелий в количестве менее чем 0,5 об.% и метан, причем указанный первый теплообменник имеет входное отверстие и выходное отверстие; первое устройство снижения давления, имеющее вход для текучей среды, связанный с выходом первого теплообменника, и выход; первое устройство для разделения, имеющее входное отверстие для текучей среды, связанное с выходным отверстием первого устройства снижения давления, выходное отверстие для пара для выпуска первого пара, содержащего гелий, и выходное отверстие для жидкости для выпуска первой жидкости, содержащей метан; второе устройство снижения давления, имеющее вход для текучей среды, связанный с выходом для жидкости первого устройства для разделения и выход; второе устройство для разделения, имеющее входное отверстие для текучей среды, связанное с выходным отверстием для жидкости второго устройства снижения давления, выходное отверстие для пара для выпуска второго пара, содержащего метан, и выходное отверстие для жидкости для выпуска второй жидкости, содержащей метан; резервуар для хранения сжиженного природного газа, имеющий первое входное отверстие для текучей среды, связанное с выходным отверстием для жидкости второго устройства для разделения; второй теплообменник для образования первой многофазной текучей среды, имеющий входное отверстие для текучей среды, связанное с выходным отверстием для пара первого устройства для разделения, и выходное отверстие; третье устройство для разделения, имеющее входное отверстие для текучей среды, связанное с выходным отверстием второго теплообменника, выходное отверстие для пара для выпуска пара сырого гелия и выходное отверстие для жидкости для выпуска третьей жидкости; и генератор синтез-газа, имеющий входное отверстие для текучей среды, связанное с метаном из, по меньшей мере, одного выходного отверстия для пара второго устройства для разделения (RU №2350553).

Недостатками данного технического решения являются большие потери и высокая себестоимость получаемого инертного газа, отсутствие возможности получения ксенона (ксенонового концентрата).

Известен способ получения ксенонового концентрата, включающий разделение потоков воздуха на потоки, подачу основного потока жидкого кислорода из верхней колонны в группу последовательно соединенных основных конденсаторов, испарение части потока жидкого кислорода в группе конденсаторов, вывод части потока жидкого кислорода из группы основных конденсаторов в виде циркуляционного потока жидкого кислорода, частичное испарение в испарителе-конденсаторе потока с образованием двух потоков - потока очищенного газообразного кислорода и потока жидкого кислорода, обогащенного ксеноном и криптоном, извлечение из потока жидкого кислорода, обогащенного ксеноном и криптоном, ксенонового концентрата.

Там же известно устройство получения ксенонового концентрата, содержащее соединенные между собой верхнюю и нижнюю колонны, группу конденсаторов, подогреватель кислорода, испаритель жидкого кислорода и блок извлечения ксенонового концентрата, выход газообразного кислорода из испарителя-конденсатора соединен трубопроводом с входом в верхнюю колонну газообразного кислорода, а патрубок выхода из устройства жидкого кислорода соединен трубопроводом с выходом из верхней колонны жидкого кислорода. (RU №2174041, прототип)

Данные известные способ и установка обладают следующими недостатками: высокая себестоимость продукции, низкая степень конверсии исходного сырья, ограниченность ассортимента продукции из природных газов, неполное получение продуктов, имеющих высокую добавочную стоимость.

Раскрытие сущности изобретения

Технической задачей данной группы изобретений, связанных единым изобретательским замыслом, является создание эффективного способа получения (выделения) ксенонового концентра или технического ксенона, как процесса осуществления действий над материальным объектом с помощью материальных средств, включая наличие совокупности действий, порядка выполнения действий во времени, условия осуществления действий и использование веществ (исходного сырья), а также вариантов устройства для получения ксенонового концентра или технического ксенона в качестве первичного продукта, подлежащего, как правило, дальнейшей очистке в соответствии с областью применения (назначением), из:

- добываемого на месторождениях природного и попутного углеводородного газа;

- продуктов первичной подготовки углеводородного газа к транспорту и последующих процессов его переработки;

- техногенных газообразных сред (как правило, утилизируемых), используемых и/или образованных в технологических процессах подготовки углеводородного газа к транспорту и/или его переработки,

обеспечивающих достаточно высокое содержание ксенона в ксеноновом концентрате или техническом ксеноне, простой в обслуживании, а также расширение арсенала способов и средств получения ксенонового концентра или технического ксенона для последующей переработки с целью получения ксенона требуемой чистоты.

Технический результат, обеспечивающий решение поставленной задачи, основан на использовании в способе доступного и оптимального по своим характеристикам и содержанию ксенона сырья с одновременным расширением сырьевой базы производства ксенона без выполнения специальных геологоразведочных работ для поиска содержащих ксенон пород, обустройства новых месторождений, а также в расширении ассортимента продукции, производимой из добываемых на месторождениях газов, где объемная доля ксенона существенно выше, чем в воздухе, в получении из природного углеводородного газа и/или продуктов его переработки и техногенных газовых смесей продуктов, имеющих высокую добавочную стоимость, минимизации потерь ксенона в атмосферу, снижении себестоимости технического и медицинского ксенона, получаемого в дальнейшем из концентрата, что открывает возможность для его более широкого применения в медицине как более экологически чистого и безопасного из известных анестетиков. При этом заявляемый способ является универсальным, так как пригоден для природных газовых смесей, состав которых существенно отличается от одного месторождения к другому, и реализуется с использованием существующих сетей энергоснабжения, транспортных сетей и обслуживающего персонала на подготовленных к освоению производственных площадях. Так как содержание ксенона в природном углеводородном газе 0,15 об.% (и, возможно, более), т.е. практически на 4 порядка (~ в 10000 раз) больше, чем в воздухе, для производства 1 м3 ксенона в соответствии с настоящей группой изобретений нужно переработать сырья в 10000 меньше, чем при производстве из воздуха, следовательно, количество технологических переделов для получения ксенонового концентрата из углеводородного сырья будет меньше, габаритные размеры оборудования будут меньше, производительность и ресурс оборудования будут больше, надежность выше. При выделении ксенонового концентрата, как более высококипящего и более легкого компонента по сравнению с составом широкой фракции легких углеводородов (ШФЛУ) во всех, предусмотренных настоящей группой изобретений, видах природного горючего газа, что позволяет получать физическими способами непосредственно концентрат с содержанием ксенона не менее 50%. В результате имеется практическая возможность производить ксенон в необходимых (неограниченных) количествах и обеспечить рынок различных отраслей, в том числе, мировой медицины, достаточно недорогим ксеноном (на уровне 6 млн. м3 в год, и больше).

При этом для реализации производства ксенона из природного горючего газа, т.е. из углеводородного сырья, могут быть использованы современные (приведенные на чертежах) устройства и технологии, которые позволяют расширить номенклатуру используемых технологических процессов, в том числе:

- молекулярно-кинетические методы разделения газовых смесей (газодиффузионный процесс, центробежный процесс, аэродинамическую сепарацию);

- вихревой эффект разделения газа;

- сопловый процесс;

- разделение газовых фракций в высокоскоростной струе.

Перечисленные выше методы применимы при получении (или, что тоже, выделении) ксенонового концентрата из указанного углеводородного сырья благодаря тому, что в составе природного горючего газа ксенон является более высококипящим и более легким компонентом по сравнению с составом широкой фракции легких углеводородов (ШФЛУ) во всех, предусмотренных настоящей группой изобретений, видах природного горючего газа, а в воздухе ксенон является одним из сравнительно тяжелых низкокипящих компонентов.

Таким образом, при производстве ксенонового концентрата из углеводородного сырья и техногенных отходов его переработки могут рационально использоваться физические процессы извлечения ксенона, не используемые ранее ни в нефтегазопереработке, ни в производстве ксенонового концентрата из воздуха, что расширяет возможности по организации комплексного и/или самостоятельного производства в оптимальным местах транспортирования горючего газа и продуктов его переработки. Применение множества методов разделения газовых смесей может осуществляться в различной последовательности.

Сущность изобретения в части способа заключается в том, что способ получения ксенонового концентрата предусматривает получение ксенонового концентрата из сырья в виде газовой смеси, в качестве которой используют природные горючие смеси, добываемые на месторождениях из группы: газовые, газоконденсатное, нефтегазоконденсатное, нефтегазовое, газонефтяное, нефтяное, угольное, газогидратное, причем получение ксенонового концентрата осуществляется на, по меньшей мере, одном этапе от извлечения на месторождении до завершения переработки, по меньшей мере, одним методом из группы: адсорбция, абсорбция, газовая диффузия, сопловой процесс, газовое центрифугирование, аэродинамическая сепарация, вихревой процесс, дистилляция, криогенная ректификация.

В частных случаях реализации способа получение ксенонового концентрата осуществляют из промыслового природного газа, из промыслового попутного нефтяного газа, из промыслового попутного угольного газа.

В частных случаях реализации способа получение ксенонового концентрата осуществляют из, по меньшей мере, одного продукта промысловой подготовки и переработки из группы: из магистрального (очищенного) углеводородного газа, из осушенного углеводородного газа, из сухого отбензиненного газа (СОГ), из широкой фракции легких углеводородов (ШФЛУ), из кислых газов установки очистки углеводородного газа от сероводорода, из отходящих газов блока получения серы, из отходящих (утилизируемых) газов установки очистки углеводородного газа от сероводорода, из очищенного от сероводорода углеводородного газа, из отходящих (утилизируемых) газов установки очистки углеводородного газа от диоксида и оксида углерода, из очищенного от диоксида и оксида углерода углеводородного газа, из отходящих (утилизируемых) газов установки очистки углеводородного газа от меркаптанов, сероуглерода и сероокиси углерода, из очищенного от меркаптанов, сероуглерода и сероокиси углерода углеводородного газа, из отходящих (утилизируемых) газов установки очистки углеводородного газа от азота, из очищенного от азота углеводородного газа, из газовой фракции после концентрирования углеводородных газов, из остаточных газов блока получения азота и гелия, из газовой фракции разделенной газоконденсатной жидкости, из газовой фракции углеводородного газа.

Предпочтительно получение ксенонового концентрата осуществляют на газонефтеперерабатывающих мощностях, включая установки предварительной подготовки природного газа (УППГ), газоперерабатывающие заводы (ГПЗ), производства синтетических жидких углеводородов (включая технологии GTL), ожижительные газовые заводы (ОГЗ), на заводах по производству гелия из природного газа.

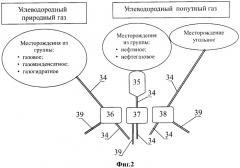

Сущность изобретения в части первого варианта устройства состоит в том, что устройство для получения ксенонового концентрата из промыслового и попутного углеводородного газа содержит трубопровод промыслового углеводородного газа, блок сепарации нефти, блок получения ксенонового концентрата из промыслового природного газа, блок получения ксенонового концентрата из промыслового попутного нефтяного газа, блок получения ксенонового концентрата из промыслового попутного угольного газа, трубопровод ксенонового концентрата

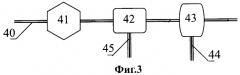

Сущность изобретения в части второго варианта устройства состоит в том, что устройство для получения ксенонового концентрата из магистрального углеводородного газа содержит трубопровод промыслового углеводородного газа, блок очистки от механических примесей, блок сепарации сконденсировавшейся жидкости (воды и тяжелых углеводородов) от природного газа, трубопровод магистрального углеводородного газа, блок получения ксенонового концентрата из магистрального углеводородного газа, трубопровод ксенонового концентрата, трубопровод жидкого конденсата.

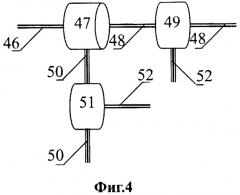

Сущность изобретения в части третьего варианта устройства состоит в том, что устройство для получения ксенонового концентрата из получения ксенонового концентрата при разделении магистрального углеводородного газа на фракции содержит трубопровод магистрального углеводородного газа, блок разделения магистрального углеводородного газа на фракции (газовую - сухой отбензиненный газ, жидкую - широкую фракцию легких углеводородов), трубопровод газовой фракции магистрального углеводородного газа, блок получения ксенонового концентрата из газовой фракции магистрального углеводородного газа, трубопровод жидкой фракции магистрального углеводородного газа, блок получения ксенонового концентрата из жидкой фракции магистрального углеводородного газа, трубопровод ксенонового концентрата.

Сущность изобретения в части четвертого варианта устройства состоит в том, что устройство для получения ксенонового концентрата из осушенного при первичной переработке углеводородного газа содержит трубопровод магистрального углеводородного газа, блок осушки магистрального углеводородного газа при первичной переработке, трубопровод осушенного магистрального углеводородного газа, блок получения ксенонового концентрата из осушенного магистрального углеводородного газа, трубопровод отходящих влажных газов, блок получения ксенонового концентрата из отходящих влажных газов, трубопровод ксенонового концентрата.

Сущность изобретения в части пятого варианта устройства состоит в том, что устройство для получения ксенонового концентрата в процессе сероочистки магистрального углеводородного газа содержит трубопровод магистрального углеводородного газа, блок получения кислых газов из магистрального углеводородного газа, трубопровод кислых газов, блок получения ксенонового концентрата из кислых газов, блок получения серы, трубопровод отходящих газов процесса получения серы, блок получения ксенонового концентрата из отходящих газов процесса получения серы, трубопровод ксенонового концентрата, трубопровод отходящих газов из блока получения кислых газов, блок получения ксенонового концентрата из отходящих газов процесса отделения кислых газов из магистрального углеводородного газа, трубопровод очищенного от сероводорода углеводородного газа, блок получения ксенонового концентрата из очищенного от сероводорода углеводородного газа.

Сущность изобретения в части шестого варианта устройства состоит в том, что устройство для получения ксенонового концентрата в процессе очистки магистрального углеводородного газа от диоксида и оксида углерода содержит трубопровод углеводородного газа, блок очистки углеводородного газа от диоксида и оксида углерода, трубопровод очищенного от диоксида и оксида углерода углеводородного газа, блок получения ксенонового концентрата из очищенного от диоксида и оксида углерода углеводородного газа, трубопровод отходящих газов, блок получения ксенонового концентрата из отходящих газов, трубопровод ксенонового концентрата.

Сущность изобретения в части седьмого варианта устройства состоит в том, что устройство для получения ксенонового концентрата в процессе очистки магистрального углеводородного газа от меркаптанов, сероуглерода и сероокиси углерода содержит трубопровод углеводородного газа, блок очистки углеводородного газа от меркаптанов, сероуглерода и сероокиси углерода, трубопровод очищенного от меркаптанов, сероуглерода и сероокиси углерода углеводородного газа, блок получения ксенонового концентрата из очищенного от меркаптанов, сероуглерода и сероокиси углерода углеводородного газа, трубопровод отходящих газов, блок получения ксенонового концентрата из отходящих газов, трубопровод ксенонового концентрата.

Сущность изобретения в части восьмого варианта устройства состоит в том, что устройство для получения ксенонового концентрата в процессе очистки магистрального углеводородного газа от азота содержит трубопровод углеводородного газа, блок очистки углеводородного газа от азота, трубопровод очищенного от азота углеводородного газа, блок получения ксенонового концентрата из очищенного от азота углеводородного газа, трубопровод отходящих газов, блок получения ксенонового концентрата из отходящих газов, трубопровод ксенонового концентрата.

Сущность изобретения в части девятого варианта устройства состоит в том, что устройство для получения ксенонового концентрата в процессе сжижения углеводородного газа и получения гелиевого концентрата содержит трубопровод углеводородного газа после предварительной очистки (от механических примесей, влаги, сероводорода, диоксида и оксида углерода, меркаптанов, сероуглерода, сероокиси углерода), блок концентрирования углеводородного газа и получения газоконденсатной жидкости, трубопровод гелийсодержащего углеводородного газа, блок получения ксенонового концентрата из гелийсодержащего углеводородного газа, трубопровод газоконденсатной жидкости, блок разделения газоконденсатной жидкости, блок концентрирования стабильного конденсата, блок концентрирования широкой фракции легких углеводородов, блок концентрирования этана, блок получения ксенонового концентрата из отходящих газов процесса разделения газоконденсатной жидкости, блок получения ксенонового концентрата из отходящих газов процесса концентрирования стабильного конденсата, блок получения ксенонового концентрата из отходящих газов процесса концентрирования широкой фракции легких углеводородов, блок получения ксенонового концентрата из отходящих газов процесса концентрирования этана, трубопровод отходящих газов процесса разделения газоконденсатной жидкости, трубопровод отходящих газов процесса концентрирования стабильного конденсата, трубопровод отходящих газов процесса концентрирования широкой фракции легких углеводородов, трубопровод отходящих газов процесса концентрирования стабильного конденсата, трубопровод ксенонового концентрата, блок получения гелиевого и азотного концентратов, блок получения ксенонового концентрата из остаточного газа (остаточного газового конденсата), трубопровод остаточного газа, трубопровод гелиевого концентрата, трубопровод азотного концентрата.

Сущность изобретения в части десятого варианта устройства состоит в том, что устройство для получения ксенонового концентрата из природных углеводородных газов из каменного угля содержит систему транспортировки каменного угля, блок получения газовых примесей из каменного угля, трубопровод отвода газовых примесей, блок получения ксенонового концентрата из газовых примесей, трубопровод ксенонового концентрата

Сущность изобретения в части одиннадцатого варианта устройства состоит в том, что устройство для получения ксенонового концентрата при очистке углеводородного газа от диоксида углерода содержит трубопровод углеводородного газа, блок очистки углеводородного газа от диоксида углерода, блок получения ксенонового концентрата из очищенного углеводородного газа, блок получения ксенонового концентрата из диоксидоуглеродной смеси и вторичных продуктов, образовавшихся в процессе очистки, трубопровод диоксидоуглеродной смеси и вторичных продуктов, трубопровод ксенонового концентрата.

Сущность изобретения в части двенадцатого варианта устройства состоит в том, что устройство для получения ксенонового концентрата из продуктов горения углеводородного газа содержит трубопровод углеводородного газа, блок сжигания (горения) углеводородного газа, трубопровод газообразных продуктов горения углеводородного газа, блок концентрации газообразных продуктов горения, трубопровод концентрированных продуктов горения, блок получения ксенонового концентрата из концентрированных продуктов горения углеводородного газа, трубопровод ксенонового концентрата, трубопровод остаточных продуктов горения.

На фиг.1 изображена схема комплексного получения ксенонового концентрата из углеводородного газа на этапах его промысловой подготовки и первичной переработки, на фиг.2 - принципиальная схема устройства получения ксенонового концентрата из промыслового углеводородного газа, на фиг.3 - принципиальная схема устройства получения ксенонового концентрата из магистрального углеводородного газа, на фиг.4 - принципиальная схема устройства получения ксенонового концентрата при разделении магистрального углеводородного газа на фракции, на фиг.5 - принципиальная схема устройства получения ксенонового концентрата из осушенного при первичной переработке углеводородного газа, на фиг.6 - принципиальная схема устройства получения ксенонового концентрата в процессе сероочистки магистрального углеводородного газа, на фиг.7 - принципиальная схема устройства получения ксенонового концентрата в процессе очистки магистрального углеводородного газа от диоксида и оксида углерода, на фиг.8 - принципиальная схема устройства получения ксенонового концентрата в процессе очистки магистрального углеводородного газа от меркаптанов, сероуглерода и сероокиси углерода, на фиг.9 - принципиальная схема устройства получения ксенонового концентрата в процессе очистки магистрального углеводородного газа от азота, на фиг.10 - принципиальная схема устройства получения ксенонового концентрата в процессе сжижения углеводородного газа и получения гелиевого концентрата, на фиг.11 - принципиальная схема устройства получения ксенонового концентрата из каменного угля, на фиг.12 - принципиальная схема устройства получения ксенонового концентрата при совмещенной очистке углеводородного газа от сероводорода и диоксида углерода, на фиг.13 - принципиальная схема устройства получения ксенонового концентрата при очистке углеводородного газа от диоксида углерода, на фиг.14 - принципиальная схема устройства получения ксенонового концентрата из продуктов горения углеводородного газа на факелах и в газогенераторах на выхлопе.

На комплексной схеме фиг.1 обозначены: 1 - трубопровод промыслового углеводородного газа, 2 - блок сепарации нефти, 3 - блок получения ксенонового концентрата из промыслового природного газа, 4 - блок получения ксенонового концентрата из промыслового попутного нефтяного газа, 5 - блок получения ксенонового концентрата из промыслового попутного угольного газа, 6 - блок очистки от механических примесей, 7 - блок сепарации сконденсировавшейся жидкости (воды и тяжелых углеводородов), 8 - блок получения ксенонового концентрата из магистрального углеводородного газа, 9 - блок осушки углеводородного газа, 10 - блок получения ксенонового концентрата из осушенного углеводородного газа, 11 - блок получения кислых газов установки очистки углеводородного газа от сероводорода, 12 - блок получения ксенонового концентрата из кислых газов установки очистки углеводородного газа от сероводорода, 13 - блок получения серы, 14 - блок получения ксенонового концентрата из отходящих газов блока получения серы, 15 - блок получения ксенонового концентрата из отходящих (утилизируемых) газов установки очистки углеводородного газа от сероводорода, 16 - блок получения ксенонового концентрата из очищенного от сероводорода углеводородного газа, 17 - блок очистки углеводородного газа от диоксида и оксида углерода, 18 - блок получения ксенонового концентрата из отходящих (утилизируемых) газов установки очистки углеводородного газа от диоксида и оксида углерода, 19 - блок получения ксенонового концентрата из очищенного от диоксида и оксида углерода углеводородного газа, 20 - блок очистки углеводородного газа от меркаптанов, сероуглерода и сероокиси углерода, 21 - блок получения ксенонового концентрата из отходящих (утилизируемых) газов установки очистки углеводородного газа от меркаптанов, сероуглерода и сероокиси углерода, 22 - блок получения ксенонового концентрата из очищенного от меркаптанов, сероуглерода и сероокиси углерода углеводородного газа, 23 - блок очистки углеводородного газа от азота, 24 - блок получения ксенонового концентрата из отходящих (утилизируемых) газов установки очистки углеводородного газа от азота, 25 - блок получения ксенонового концентрата из очищенного от азота углеводородного газа, 26 - блок концентрирования углеводородных газов (получения газоконденсатной жидкости), 27 - блок получения ксенонового концентрата из газовой фракции после концентрирования углеводородных газов, 28 - блок получения азота и гелия, 29 - блок получения ксенонового концентрата из остаточных газов блока получения азота и гелия, 30 - блок разделения газоконденсатной жидкости, 31 - блок получения ксенонового концентрата из газовой фракции разделенной газоконденсатной жидкости, 32 - блок разделения углеводородного газа на фракции, 33 - блок получения ксенонового концентрата из газовой фракции углеводородного газа.

На схеме фиг.2 обозначены: 34 - трубопровод промыслового углеводородного газа, 35 - блок сепарации нефти, 36 - блок получения ксенонового концентрата из промыслового природного газа, 37 - блок получения ксенонового концентрата из промыслового попутного нефтяного газа, 38 - блок получения ксенонового концентрата из промыслового попутного угольного газа, 39 - трубопровод ксенонового концентрата.

На фиг.3 обозначены: 40 - трубопровод промыслового углеводородного газа, 41 - блок очистки от механических примесей, 42 - блок сепарации сконденсировавшейся жидкости (воды и тяжелых углеводородов) от природного газа, 43 - блок получения ксенонового концентрата из магистрального углеводородного газа с трубопроводом магистрального углеводородного газа на выходе, 44 - трубопровод ксенонового концентрата, 45 - трубопровод жидкого конденсата.

На фиг.4 обозначены: 46 - трубопровод магистрального углеводородного газа, 47 - блок разделения магистрального углеводородного газа на фракции (газовую - сухой отбензиненный газ, жидкую - широкую фракцию легких углеводородов), 48 - трубопровод газовой фракции магистрального углеводородного газа, 49 - блок получения ксенонового концентрата из газовой фракции магистрального углеводородного газа, 50 - трубопровод жидкой фракции магистрального углеводородного газа, 51 - блок получения ксенонового концентрата из жидкой фракции магистрального углеводородного газа, 52 - трубопровод ксенонового концентрата.

На фиг.5 обозначены: 53 - трубопровод магистрального углеводородного газа, 54 - блок осушки магистрального углеводородного газа при первичной переработке, 55 - трубопровод осушенного магистрального углеводородного газа, 56 - блок получения ксенонового концентрата из осушенного магис