Способ гибки стекла

Иллюстрации

Показать всеИзобретение относится к гибке нагретых листов стекла под давлением. Технический результат изобретения заключается в сокращении временного цикла изготовления гнутого стекла и в улучшении оптического качества стекла. Нагретый лист стекла размещают на кольцевой вогнутой форме. Выравнивают форму относительно верхней выпуклой нагретой формы. Двигают выпуклую и вогнутую формы для приведения в контакт стекла с выпуклой формой на время от 0,1 до 1,0 секунды. Соединяют отверстия выпуклой формы с источником отрицательного давления, притягивая тем самым стекло к фигурной поверхности выпуклой формы. Поддерживают соединение с источником отрицательного давления в течение от 0,8 до 5,0 секунд. Отводят выпуклую и вогнутую формы. Задерживают отделение гнутого листа стекла от выпуклой формы на время от 0,1 до 1,0 секунды. Соединяют отверстия выпуклой формы с источником избыточного давления. Опускают гнутый лист стекла в вогнутую форму и устанавливают его на устройство непрерывного транспортирования. Температура фигурной поверхности выпуклой формы поддерживается в диапазоне 180°-400°C, когда она находится в контакте с листом стекла. 2 н. и 20 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к гибке под давлением нагретых листов стекла.

Уровень техники

Известны различные способы гибки под давлением, используемые для формования гнутых листов стекла, в частности автомобильного остекления, технологические операции в которых отличаются, и по которым производятся гнутые листы стекла, отличающиеся различной степенью сложности формы и разнообразием, определяемым видами гибки.

Предшествующие способы гибки под давлением (см., например, фиг.1, аналогичную патенту US 4043782 на имя Бэмфорд (Bamford) и др., введенному в данный документ в качестве ссылки) обычно включают гибку в течение относительно короткого временного цикла нагретого листа стекла между не нагретыми выпуклой (позитивной) формой и вогнутой (негативной) формой. После освобождения из выпуклой и вогнутой форм остекление перемещается передаточными роликами на следующую операцию способа, например, стекло охлаждают, для чего обычно используют охлаждающие газы, или отжигают.

Позднее способы гибки под давлением (см., например, фигуры 2, 3, аналогичные патенту US 5735922 на имя Вудворда (Woodward) и др., введенному в данный документ в качестве ссылки) стали часто включать гибку нагретого листа стекла между нагретой выпуклой формой и кольцеобразной вогнутой формой, и при этом в отверстия и (или) пазы, проходящие через выпуклую форму (находящиеся на выпуклой форме), может подаваться вакуум (см., например, патентную заявку US 2005/0061034 на имя Бойсселла (Boisselle) и др., введенную в данный документ в качестве ссылки). Этот вакуум используется для притяжения нагретого листа стекла к фигурной поверхности нагретой выпуклой формы.

Затем, чтобы отделить фигурное остекление от выпуклой формы, вакуум отключают и в отверстия подается избыточное давление. После отделения от выпуклой формы остекление перемещается механической челночной обечайкой на следующую операцию способа, например на охлаждение стекла (см., например, фигуры 2, 2 и решение Вудворда).

Для сравнения способы гибки под давлением, подобные приведенным у Бэмфорда, до настоящего времени ограничены по степени сложности формы и разнообразию видов изгибов, которые для этих способов доступны. С другой стороны, способы гибки под давлением, аналогичные приведенным у Вудворда, пригодны для формования более сложных гнутых листов стекла, таких как ветровые стекла и некоторые задние габаритные фонари. Однако к недостаткам способов гибки под давлением, таких как раскрытые у Вудворда, относятся более длительные временные циклы, чем для способов гибки под давлением, таких как раскрытые у Бэмфорда, и поэтому использование способов, таких как раскрытые у Вудворда, приводят обычно к большим производственным затратам.

Однако в последнее время для автомобильной промышленности требуются более сложные формы и более разнообразные виды гнутого автомобильного остекления при предполагаемом улучшенном оптическом качестве, воспроизводимости формы и пониженных затрат на производство изделия.

Поэтому есть необходимость в способе гибки под давлением, при котором снижается временной цикл (и, следовательно, снижается стоимость), затрачиваемый на изготовление деталей автомобильного остекления с более сложным видом изгибов, такого как ветровые стекла, боковые фонари поворота и задние габаритные фонари, аналогичные формуемым с использованием способа, раскрытого у Вудворда, при одновременном достижении высокого оптического качества и воспроизводимости формы.

Раскрытие изобретения

Предлагаемый способ гибки нагретого листа стекла включает обеспечение выпуклой формы полного профиля (в сечении) с фигурной поверхностью, включающей одно или несколько проходящих через нее отверстий, и обеспечение кольцеобразной вогнутой формы, установленной ниже нагретой выпуклой формы и выровненной с ней.

Далее, способ включает помещение нагретого листа стекла на вогнутую форму и вынужденное перемещение выпуклой формы и вогнутой формы друг к другу для приведения нагретого листа стекла в формообразующий контакт с фигурной поверхностью нагретой выпуклой формы.

Далее, способ включает соединение по меньшей мере одного или более отверстий в фигурной поверхности выпуклой формы с источником отрицательного давления для притяжения тем самым листа стекла к фигурной поверхности выпуклой формы, и поддержание соединения с источником отрицательного давления в течение времени, достаточного для формования листа стекла до заданной формы. Способ далее включает разрыв соединения с источником отрицательного давления, соединение по меньшей мере одного отверстия из одного или более отверстий в фигурной поверхности выпуклой формы с источником избыточного давления для отделения гнутого листа стекла от выпуклой формы, отведение выпуклой формы и вогнутой формы друг от друга, размещение гнутого листа стекла на устройство непрерывного транспортирования и перемещение гнутого листа стекла от форм на этом устройстве непрерывного транспортирования.

Этот способ реализуется без использования челночной обечайки, что существенно улучшает временные характеристики формования стекла и при этом обеспечивает высокое оптическое качество гнутого листа стекла при улучшенной воспроизводимости формы.

Дополнительные преимущества настоящего изобретения станут ясны из нижеследующего описания и прилагаемой формулы изобретения, данных со ссылкой на составляющие часть описания сопровождающие чертежи, на которых одинаковые ссылочные обозначения относятся к одинаковым элементам на нескольких видах и на которых показано:

Краткое описание чертежей

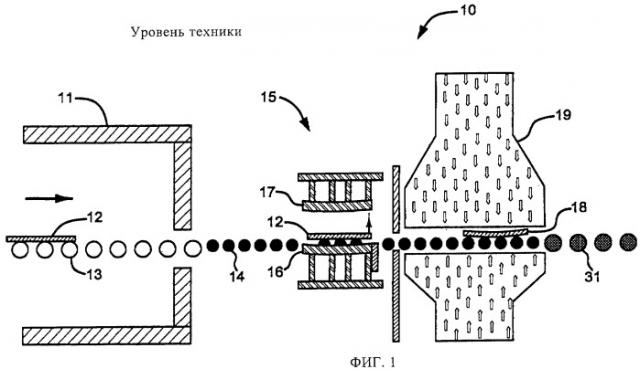

на фиг.1 - схематическое представление известного в уровне техники участка гибки под давлением, аналогичного предложенному у Бэмфорда;

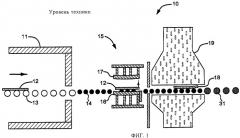

на фиг.2 - схематическое представление известного в уровне техники участка гибки под давлением, аналогичного предложенному у Вудворда;

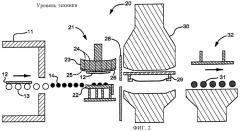

на фиг.3 - схематическое представление известного в уровне техники участка гибки под давлением с фиг.2 с изображением челночной обечайки с размещенным в ней гнутым листом стекла, поступившим от выпуклой формы;

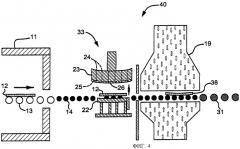

на фиг.4 - схематическое представление предлагаемого в настоящем изобретении участка гибки под давлением;

на фиг.5 - диаграмма, отображающая среднеквадратичное отклонение размеров листов стекла, изготовленных в соответствии с уровнем техники, раскрытым у Бэмфорда; и

на фиг.6 - диаграмма, отображающая среднеквадратичное отклонение размеров листов стекла, изготовленных в соответствии с настоящим изобретением.

Осуществление изобретения

Должно быть понятно, что прилагаемые чертежи не предназначены для представления точных пропорций элементов изобретения, но их нужно рассматривать в сочетании с остальной частью описания. И наоборот, должно быть понятно, что представленные различия между разными элементами изобретения, что может, в частности, относится к единицам измерения, не предназначены для точного определения этих различий.

На фиг.1 представлен известный в уровне техники участок 10 гибки стекла под давлением, аналогичный описанному у Бэмфорда, на котором в печи 11 предварительного нагрева производится нагрев листов 12 стекла, транспортируемых на роликах 13 печи в направлении, обозначенном стрелкой в печи 11. Когда горячий лист 12 стекла выходит из печи 11 предварительного нагрева, он транспортируется по устройству 14 непрерывного транспортирования (например, по конвейерной ленте, по гладким роликам, рифленым роликам, чередованию гладких и рифленых роликов или по различным комбинациям перечисленного) на позицию 15 гибки под давлением, на которой лист 12 стекла помещается на вогнутую форму 16. Вогнутая форма 16, которая может быть формой полного профиля в сечении или формой кольцевого типа, показана на фиг.1 выровненной по вертикали с выпуклой формой 17, которая не нагрета.

На позиции 15 гибки под давлением горячий лист 12 стекла приводится в плотный контакт с выпуклой формой 17 за счет перемещения вогнутой формы 16 вверх к выпуклой форме 17 до тех пор, пока он не примет форму изогнутого листа 18 стекла (например, стекла автомобильного бокового фонаря поворота или стекла заднего габаритного фонаря). В процессе формовки обе формы 16, 17 остаются в плотном контакте с листом 12 стекла.

Приняв форму двух формовочных элементов 16, 17, гнутый лист 18 стекла опускается вогнутой формой 16 на устройство 14 непрерывного транспортирования (которое, например, может быть также представлено как охлаждающий роликовый конвейер или роликовый конвейер отжига), по которому гнутый лист 18 стекла транспортируется к следующей технологической установке 19, например установке воздушного охлаждения или установке отжига. Как показано на фиг.1, в технологической установке 19 используется нагнетаемый холодный воздух, подаваемый на гнутый лист 18 стекла (что показано направленными вверх и вниз стрелками, обращенными к гнутому листу 18 стекла в технологической установке 19) для того, чтобы термически закрепить форму гнутого листа 18 стекла при его движении через технологическую установку 19. Однако на участке 10 гибки под давлением гнутому листу 18 стекла обычно не может быть придана форма большой сложности с усложненными видами изгибов.

После термического закрепления формы гнутого листа 18 в технологической установке 19 он передается по выгружному роликовому конвейеру 31 в направлении обращенной направо стрелки над роликовым конвейером 31 к выходу из технологической установки 19, что также показано на фиг.1.

Типичным для участка 10 гибки под давлением является относительно быстрое формование гнутого листа 18, но в то же время постепенное изменение формы гнутым листом 18 при его транспортировке через технологическую установку 19. В результате на участке 10 гибки под давлением получается гнутый лист 18 стекла, не обладающий высокими оптическими свойствами и (или) воспроизводимостью формы, как при других технологиях гибки.

На фиг.2 дана иллюстрация известного в предшествующем уровне техники участка 20 гибки под давлением, аналогичного описанному у Вудворда, на котором лист 12 стекла нагревается в печи 11 предварительного нагрева, и транспортируется в ней роликовым конвейером 13 печи (почти так же, как на участке 10 гибки под давлением) в направлении, показанном в печи 11 обращенной вправо стрелкой. После выхода нагретого листа 12 стекла из печи 11 предварительного нагрева он транспортируется на устройстве 14 непрерывного транспортирования, почти таком же, как на участке 10 гибки под давлением, в установку 21 гибки под давлением. В установке 21 гибки под давлением горячий лист 12 стекла помещается на вогнутую форму 22 кольцевого типа, показанную выровненной по вертикали с выпуклой формой 23 полного профиля в сечении.

Кроме того, горячий лист 12 стекла обычно приводится в плотный контакт с выпуклой формой 23 за счет перемещения вогнутой формы 22 вверх к выпуклой форме 23. После создания начального поверхностного контакта между нагретым листом 12 стекла и выпуклой формой 23 создается вакуум, подаваемый через вакуумные отверстия 24, проходящие от фигурной поверхности выпуклой формы через саму выпуклую форму 23, и (или) по меньшей мере один проходящий по периферии вакуумный паз 25, расположенный на фигурной поверхности 26 выпуклой формы 23 (см., например, решение Бойсселла). Вакуумные отверстия 24 и вакуумный паз 25 связаны с источником отрицательного давления (то есть с вакуумным насосом, не показанным, но общеприменимым в предшествующем уровне техники).

В результате подачи вакуума форма горячего листа 12 стекла приводится в полное совпадение с фигурной поверхностью 26 нагретой формы 23, как показано на фиг.2, и затем вогнутая форма 22 отводится вниз от выпуклой формы 23, оставляя при этом лист 12 стекла связанным с нагретой выпуклой формой 23. После формовки гнутого листа 27 стекла перегородка 28 поднимается (как показано на фиг.3 направленной вверх стрелкой, изображенной над поднятой перегородкой 28), и челночная обечайка 29 (которая не рассматривается как относящаяся к устройству непрерывного транспортирования, подобному устройству 14) перемещается в положение под гнутым листом 27 стекла (как показано направленной влево стрелкой в технологической установке 30 на фиг.3), в то время как гнутый лист 27 стекла остается в плотном контакте с выпуклой формой 23. Далее выпуклая форма 23 со скрепленным с ней гнутым листом 27 стекла опускается к челночной обечайке 29, через отверстия 24 и паз 25 вакуум сбрасывается, и затем обычно через отверстия 24 подается воздух под давлением от источника избыточного давления (не показан, но общеизвестен в уровне техники), который отделяет гнутый лист 27 стекла от фигурной поверхности 26 выпуклой формы и перемещает его на челночную обечайку 29 (см., например, решение Вудворда).

На фиг.3 дана иллюстрация известного в уровне техники участка 20 гибки под давлением с фиг.2 в момент времени, когда перегородка 28 находится в поднятом положении, и челночная обечайка 29 перемещена в положение под выпуклой формой 23, но над вогнутой формой 22, причем фигурный гнутый лист 27 стекла освобожден от выпуклой формы 23 и помещен на челночную обечайку 29. Поэтому выпуклая форма 23 находится в процессе возвращения в свое формовочное положение (что показано направленной вверх стрелкой, изображенной над выпуклой формой 23).

Хотя это не показано, челночная обечайка 29 с расположенным на ней гнутым листом 27 стекла затем перемещается в положение внутри технологической установки 30. В технологической установке 30 вокруг гнутого листа 27 стекла циркулирует прохладный воздух для термического закрепления его формы. Технологическая установка 30 может быть, например, устройством охлаждения или устройством отжига.

Таким образом технологическая установка 30 термически закрепляет форму гнутого листа 27 стекла, работая совместно с челночной обечайкой 29. Чтобы достичь более точной формы гнутого листа 27 стекла, в технологической установке 30 его охлаждение регулируется более тщательно и детально, чем в технологической установке 19. Один из способов выполнения такой более тщательной и детальной регулировки заключается в том, чтобы в технологической установке 30 челночную обечайку 29 с находящимся на ней гнутым листом 27 стекла перемещать возвратно-поступательно (не показано).

По окончании термического закрепления формы гнутого листа 27 стекла в технологической установке 30 он помещается на выгружной роликовый конвейер 31, по которому он перемещается в направлении, обозначенном направленной вправо стрелкой 31, изображенной над роликовым конвейером 31 в установке 32 выгрузки. Это перемещение показано как на фиг.2, так и на фиг.3.

Однако за счет транспортировки гнутого листа 27 стекла в технологическую установку 30 с использованием челночной обечайки 29 и более тщательного регулирования его внешнего охлаждения в результате время цикла на участке 20 гибки под давлением существенно удлиняется по сравнению с описанным участком 10 гибки под давлением. С другой стороны, на участке 20 гибки под давлением можно получить гнутые листы стекла гораздо более сложной формы, с гораздо более сложными изгибами, как это требуется, например, для автомобильных ветровых стекол и задних габаритных фонарей, по сравнению с гнутыми листами 18 стекла, полученными на участке 10 гибки под давлением.

В соответствии с настоящим изобретением на фиг.4 дана иллюстрация участка 40 гибки под давлением, на котором лист 12 стекла нагревается в печи 11 предварительного нагрева, и горячий лист 12 стекла транспортируется в ней роликовым конвейером 13 печи почти так же, как на участке 10 гибки под давлением, в направлении, показанном в печи 11 обращенной вправо стрелкой. Однако после выхода горячего листа 12 стекла из печи 11 предварительного нагрева он передается устройством 14 непрерывного транспортирования в установку 33 гибки под давлением, в которой горячий лист 12 стекла помещается на кольцеобразную вогнутую форму 22, например, за счет перемещения ее вверх до вхождения в контакт с горячим листом 12 стекла.

Кольцеобразная вогнутая форма 22 показана выровненной по вертикали с выпуклой формой 23 полного профиля в сечении, температура фигурной поверхности 26 которой точно поддерживается, например, в диапазоне 300-400°C для выпуклой формы, включающей керамику или нержавеющую сталь, и в диапазоне 180-340°C для выпуклой формы, включающей алюминий, при ее нахождении в поверхностном контакте с нагретым листом 12 стекла.

В установке 33 гибки под давлением горячий лист 12 стекла приводится в поверхностный контакт с нагретой выпуклой формой 23 полного профиля в сечении за счет принудительного перемещения кольцеобразной вогнутой формы 22 и выпуклой формы 22 друг к другу либо за счет принудительного перемещения или вогнутой формы 22, или выпуклой формы 23 в направлении другой формы (см. на фиг.4 направленную вверх и вниз стрелку между двумя формами 22, 23). После создания начального поверхностного контакта между нагретым листом 12 стекла и выпуклой формой 23 создается вакуум (то есть отрицательное давление воздуха или другого газа), прикладываемый через вакуумные отверстия 24, проходящие от фигурной поверхности 26 выпуклой формы через саму выпуклую форму 23, и (или) через по меньшей мере один проходящий по периферии вакуумный паз 25, расположенный на фигурной поверхности 26 выпуклой формы 23. Отверстия 24 и паз 25 могут быть физически (пневматически) связаны друг с другом.

В результате приложения вакуума горячий лист стекла притягивается к фигурной поверхности 26 нагретой выпуклой формы 23, и затем формы 22, 23 могут быть принудительно отведены друг от друга (например, вогнутая форма 22 может быть опущена в положение ниже устройства 14 непрерывного транспортирования, или выпуклая форма 22 может быть отведена на расстояние 1-9 мм). Установлено, что при опускании/отведении выпуклой формы 22 со связанным с нею горячим листом 12 стекла от вогнутой формы 23 может быть выполнено формование более гнутых стекол более сложных форм, чем в случае, если вогнутая форма 22 остается в плотном контакте с выпуклой формой 23 со связанным с последней листом 12 стекла.

Кроме того, может оказаться необходимым опустить (отвести) вогнутую форму 22, чтобы избежать "вздутия" центральной части гнутого листа 38 стекла при последующей подаче избыточного давления воздуха через отверстия 24 и (или) паз (пазы) 25 для освобождения гнутого листа 38 стекла. "Вздутие" листа 38 стекла может быть более вероятным, если вогнутая форма 22 остается в контакте с выпуклой формой 23 со связанным с последней листом 38 стекла.

В предпочтительном варианте выполнения изобретения предлагается, чтобы поверхности каждой из форм 22, 23 были покрыты по меньшей мере одной пропускающей воздух тканью (сеткой), предпочтительно выполненной из, например, нержавеющей стали, стекловолокна, волокон из

полипарафенилентерефталамида (например, кевлара, материалов, армированных кевларом, волокон из полибензоксазола с графитом (например, силона)) или различного сплетения таких волокон (нитей). Использование таких воздухопроницаемых сеток способствует равномерному распределению вакуума по контактной поверхности стекла гибочных форм 22, 23 (см., например, решение Бойсселля).

Если вогнутая форма 22 опущена ниже устройства 14 непрерывного транспортирования или убрана с его пути, то после формования гнутого листа 38 стекла нагретая выпуклая форма 23 может опустить его на устройство 14 непрерывного транспортирования, и вакуум, подаваемый через отверстия 24 и паз 25, может быть сброшен. Затем в отверстия 24 подается газ (например, воздух), отделяющий гнутый лист 38 стекла от фигурной поверхности 26 выпуклой формы и дающий ему возможность поместиться на устройстве 14 непрерывного транспортирования.

Если вогнутая форма 22 остается в контакте с выпуклой формой 23 и скрепленным с последней гнутым листом 38 стекла, то после формования гнутого листа 38 стекла подаваемый через отверстия 24 и паз 25 вакуум сбрасывается, и через отверстия 24 поступает газ, отделяющий таким образом гнутый лист 38 от фигурной поверхности 26 выпуклой формы и помещающий его на вогнутую форму 22. Затем вогнутая форма 22 опускает гнутый лист 38 стекла и помещает его на устройство 14 непрерывного транспортирования.

Если вогнутая форма 22 отведена от выпуклой формы 23 и скрепленного с последней гнутого листа 38 стекла, то после формования гнутого листа 38 стекла подаваемый через отверстия 24 и паз 25 вакуум сбрасывается, и через отверстия 24 поступает газ, отделяющий таким образом гнутый лист 38 стекла от фигурной поверхности 26 выпуклой формы, так чтобы дать ему возможность поместиться на вогнутой форме 22 (которая может находиться приблизительно на 1-9 мм ниже гнутого листа 38 стекла). Затем гнутый лист 38 стекла помещается вогнутой формой 22 на устройство 14 непрерывного транспортирования.

Можно отметить, что три вышеописанные средства опускания (высвобождения), служащие для помещения гнутого листа 38 стекла на устройство 14 непрерывного транспортирования, не требуют участия челночной обечайки 29 в качестве средства опускания (высвобождения) гнутого листа 27 стекла, как показано на фигурах 2-3.

Вслед за помещением гнутого листа 38 стекла на устройство 14 непрерывного транспортирования последнее быстро доставляет его в технологическую установку 19, в качестве которой может выступать, например, устройство охлаждения или устройство отжига. После завершения термического закрепления формы гнутого листа 38 стекла в технологической установке 19 его быстро перемещают на выгружной роликовый конвейер 31 в направлении обращенной вправо стрелки, изображенной на фиг.4 над роликовым конвейером 31.

Предпочтительно, чтобы после того как горячий лист 12 стекла выйдет из печи 11 предварительного нагрева (причем тонким считается лист 12, имеющий толщину менее 2,5 мм, и толстым считается лист 12, имеющий толщину, равную или больше 2,5 мм) в соответствии с настоящим изобретением: а) можно было точно регулировать первый заданный временной интервал задержки (который больше нуля и составляет, например, от 0,1 до 1,0 секунды) между моментом, когда нагретый лист 12 стекла первоначально пришел в поверхностный контакт с фигурной поверхностью 25 нагретой выпуклой формы 23, и моментом, когда одно или более отверстия 24 (и (или) пазы 25) в (на) фигурной поверхности 26 нагретой выпуклой формы 23 подсоединяются к источнику отрицательного давления, б) можно было поддерживать соединение между отверстиями 24 и источником отрицательного давления в течение временного интервала (составляющего, например, от 0,8 до 3,0 секунд для тонкого листа 12 стекла и до 5,0 секунд для толстого листа 12 стекла), достаточного для формования нагретого листа 12 стекла до заданной формы, и затем разорвать связь с источником отрицательного давления, и (или) г) можно было точно регулировать второй заданный временной интервал задержки (который больше нуля и составляет, например, от 0,1 до 1,0 секунды) между моментом разрыва связи с источником отрицательного давления и моментом соединения одного или более отверстий (и (или) пазов 25) в (на) фигурной поверхности 26 выпуклой формы 23 с источником избыточного давления с целью отделения гнутого листа 38 стекла от выпуклой формы 23. По меньшей мере эти признаки приводят к усовершенствованию участка 40 гибки под давлением по сравнению с другими участками 10, 20 гибки под давлением.

Хотя на фиг.4 показан единичный участок 40 гибки под давлением, можно представить два или более таких участка, совместно производящих гнутые листы 38, при использовании различных комбинаций по меньшей мере печей 11 предварительного нагрева, установок 33 гибки под давлением (включая формы 22, 23), технологических установок 19 и средств перемещения 13, 14, 31.

Кроме того, благодаря непосредственной транспортировке гнутого листа 38 стекла на устройстве 14 непрерывного транспортирования достигается уменьшение времени цикла на величину порядка 30%, так как устраняется необходимость в челночной обечайке 29 и соответствующих операциях установки и охлаждения, связанных с этой обечайкой.

Было также установлено, что на участке 40 гибки под давлением можно достигать высокого оптического качества гнутого листа 38 стекла, такого как ветровые стекла, передние и задние габаритные фонари (например, пары габаритных фонарей толщиной 1,6 мм, 1,8 мм и 2,1 мм), треугольные форточки салона, солнцезащитные крыши, вентиляционные окна и боковые фонари поворота, которые требуют улучшенной повторяемости формы по сравнению с достижимой на известных участках гибки под давлением, таких как участок 10.

За счет приложения вакуума к нагретому листу 12 стекла на участке 40 гибки под давлением лист 12 стекла лучше воспринимает очертания нагретой выпуклой формы 23 полного профиля в сечении. Кроме того, так как температура выпуклой формы 23 точно поддерживается, лист 12 стекла может удерживаться в более точном поверхностном контакте с ней, что позволяет достичь лучшего контроля формы по сравнению с участком 10 гибки под давлением.

Было также установлено, что участок 40 гибки стекла под давлением не подвержен негативным воздействиям различных аномалий, которые могут действовать на известных участках гибки под давлением, подобных участку 10. Например, воздействие изменений температуры стекла на всем протяжении участка 40, расширение/сжатие компонентов оборудования, которое то нагревается, то охлаждается, и неконтролируемые промежутки в потоке листов 12 стекла оказывают минимальное отрицательное влияние на качество стеклянных изделий, производимых в соответствии с настоящим изобретением.

Кроме того, предпочтительно изготавливать выпуклую форму 23 (которая может содержать, например, керамические, алюминиевые, из нержавеющей стали и другие материалы) нерегулируемой со стороны производственного персонала (и тем самым минимизировались ошибки оператора), что позволяет также достичь улучшения повторяемости формы (например, изготавливать выпуклую форму 26 с поверхностью, покрытой несъемной сеткой). К тому же вышеупомянутый точный нагрев выпуклой модели 23 и точное соблюдение интервалов времени формования могут привести к лучшему использованию такой нерегулируемой выпуклой модели. Стоимость оборудования, используемого на участке 40 гибки под давлением, также уменьшается благодаря устранению челночной обечайки 29 и установки 32 выгрузки, необходимых на участке 20 гибки под давлением.

На участке 40 гибки под давлением точный контроль повторяемости свойств нагретого листа 12 стекла путем использования интервалов времени при формовании нагретого листа стекла до заданной формы может дать улучшение регулирования формы на периферии и на внутренней части по сравнению с участком 10 гибки под давлением. Кроме того, если изменить устройство 14 непрерывного транспортирования (в котором точный профиль роликов зависит от конкретных выпускаемых гнутых листов 38 стекла), то при транспортировке нагретого листа 12 стекла на вогнутую кольцеобразную форму 22 может появиться возможность предварительной гибки этого листа.

Использование вышеупомянутых периодов времени также может существенно улучшить повторяемость формы, улучшить контроль за кривизной в сечении, улучшить общее регулирование процесса во время и после формования стекла нагретой формой 23, снизить термическое расширение в начале запуска технологических участков, минимизировать нежелательный прогиб нагретого листа 12 стекла и улучшить оптическое качество гнутого листа 38 стекла.

Кроме того, устройство 14 непрерывного транспортирования может сохранять форму листа 38 или дополнительно слегка формовать его в процессе быстрого перемещения гнутого листа 38 на технологическую установку 19.

Для оценки результата реализации участка 40 гибки под давлением было проведено сравнение форм гнутых листов 38 стекла (см. "звездообразную диаграмму" с фиг.6) и гнутых листов 18 стекла (см. "звездообразную диаграмму" с фиг.5), полученных на обычном участке 10 гибки под давлением, для тех же стеклянных изделий и одинаковых условий. В частности, каждая диаграмма соответствует нескольким сотням стеклянных изделий, для которых были получены результаты измерения размеров по контуру гнутых листов 18, 38. Каждая периферийная точка, изображенная на фигурах 5, 6, соответствует среднеквадратичному отклонению результатов измерения размеров, выраженному в миллиметрах. Например, на фиг.5 точка 0,55 для MSR17 соответствует тому, что полученное в итоге среднеквадратичное отклонение результатов измерения составляет 0,55 мм.

Следовательно, фиг.5 отражает тот факт, что на обычном участке 10 гибки под давлением изменения размеров составляют от 0,1 до 0,55 мм со среднеквадратичным отклонением 0,23 мм. С другой стороны, фиг.6 показывает, что на предлагаемом в настоящем изобретении участке 40 все полученные в результате изменения размеров составляют менее 0,1 мм со средним квадратичным отклонением, равным 0,5 мм. Другими словами, на участке 40 гибки под давлением достигается снижение среднеквадратичного отклонения изменения результатов измерения размеров приблизительно на 75% по сравнению с участком 10 гибки под давлением.

В соответствии с положениями патентного законодательства принципы и характер действия настоящего изобретения изложены и проиллюстрированы на примере предпочтительного варианта выполнения. Однако должно быть понятно, что изобретение может быть реализовано путем, отличным от конкретно описанного и проиллюстрированного, без выхода за его рамки и сущность.

1. Способ формования нагретого листа стекла, при выполнении которого:а) обеспечивают нагретую выпуклую форму полного профиля с фигурной поверхностью, через которую проходит одно или несколько отверстий;б) обеспечивают кольцеобразную вогнутую форму, устанавливают ее снизу и выравнивают относительно нагретой выпуклой формы;в) помещают нагретый лист стекла на вогнутую форму;г) двигают выпуклую и вогнутую формы в направлении друг к другу для приведения нагретого листа стекла в формообразующий контакт с фигурной поверхностью нагретой выпуклой формы;д) соединяют по меньшей мере одно из указанных отверстий в фигурной поверхности выпуклой формы с источником отрицательного давления, притягивая тем самым лист стекла к фигурной поверхности выпуклой формы;е) поддерживают соединение с источником отрицательного давления в течение времени, достаточного для формования нагретого листа стекла до заданной формы, и затем разрывают соединение с источником отрицательного давления;ж) отводят выпуклую и вогнутую формы друг от друга;з) задерживают отделение гнутого листа стекла от выпуклой формы на время от 0,1 до 1,0 с до соединения по меньшей мере одного из указанных отверстий в фигурной поверхности выпуклой формы с источником избыточного давления, обеспечивая тем самым возможность гнутому листу стекла разместиться на вогнутой форме с его отделением от выпуклой формы;и) опускают гнутый лист стекла в вогнутую форму, пока он не будет установлен на устройство непрерывного транспортирования; ик) перемещают гнутый лист стекла от упомянутых форм на этом устройстве непрерывного транспортирования.

2. Способ по п.1, в котором опускают вогнутую форму с закрепленным на ней гнутым листом стекла к устройству непрерывного транспортирования и опускают выпуклую форму ниже устройства непрерывного транспортирования.

3. Способ по п.1, в котором на шаге (ж) отводят вогнутую форму от нагретого листа стекла на промежуток, составляющий 1-9 мм, и затем опускают вогнутую форму с гнутым листом стекла, размещенным на ней.

4. Способ по п.1, в котором на шаге (з) опускают вогнутую форму с гнутым листом стекла, размещенным на ней.

5. Способ по п.1, в котором обеспечивают по меньшей мере один кольцевой паз на фигурной поверхности выпуклой формы и соединяют его с источниками давления.

6. Способ по п.1, в котором осуществляют транспортировку гнутого листа стекла на устройстве непрерывного транспортирования в устройство охлаждения.

7. Способ по п.1, в котором осуществляют транспортировку гнутого листа стекла на устройстве непрерывного транспортирования в устройство отжига.

8. Способ по п.1, в котором устройство непрерывного транспортирования содержит по меньшей мере один элемент из группы, включающей конвейерные ленты, рифленые ролики, гладкие ролики, гладкие ролики, постепенно замещаемые фигурными роликами, и сочетание перечисленного.

9. Способ по п.1, в котором термически закрепляют форму гнутого листа стекла, которая относится к одному элементу из группы, включающей ветровое стекло, передний габаритный фонарь, задний габаритный фонарь, треугольную форточку салона, солнцезащитную крышу, вентиляционное окно или боковой фонарь поворота.

10. Способ по п.1, в котором выпуклая форма содержит по меньшей мере один элемент из группы, включающей керамику, алюминий или нержавеющую сталь.

11. Способ по п.1, в котором поверхность выпуклой формы включает несъемную ткань.

12. Способ по п.11, в котором ткань воздухопроницаемая и содержит по меньшей мере один элемент из группы, включающей нержавеющую сталь, стекловолокно, волокна из полипарафенилентерефталамида или армирование ими, волокна из полибензоксазола, содержащие графит, и различные сплетения таких волокон.

13. Способ по п.1, в котором фигурная поверхность выпуклой формы содержит по меньшей мере один элемент из группы, включающей керамику или нержавеющую сталь, и ее температура поддерживается в диапазоне от 300 до 400°С, когда выпуклая форма находится в формообразующем контакте с листом стекла.

14. Способ по п.1, в котором фигурная поверхность выпуклой формы содержит алюминий и ее температура поддерживается в диапазоне от 180 до 400°С, когда выпуклая форма находится в формообразующем контакте с листом стекла.

15. Способ по п.1, в котором нагретый лист стекла первоначально вводят в контакт с фигурной поверхностью выпуклой формы на заданный промежуток времени в диапазоне от 0,1 до 1,0 с.

16. Способ по п.1, в котором время, достаточное для формования нагретого листа стекла до заданной формы, составляет от 0,8 до 3,0 с для листов стекла толщиной до 2,5 мм и от 3,0 до 5,0 с для листов стекла толщиной от 2,5 до 5,0 мм.

17. Способ по п.1, в котором после соединения отверстий с источником отрицательного давления задерживают соединение отверстий с источником избыточного давления на заданный промежуток времени в диапазоне от 0,1 до 1,0 с.

18. Способ формования нагретого листа стекла, при выполнении которого:обеспечивают выпуклую форму полного профиля с фигурной поверхностью, через которую проходит одно или несколько отверстий;обеспечивают кольцеобразную вогнутую форму, устанавливают ее снизу и выравнивают относительно нагретой выпуклой формы;помещают нагретый лист стекла на вогнутую форму;двигают выпуклую форму и вогнутую форму друг к другу для приведения нагретого листа стекла в формообразующий контакт с фигурной поверхностью нагретой выпуклой формы на время от 0,1 до 1,0 с;соединяют по меньшей мере одно из упомянутых отверстий в фигурной поверхности выпуклой формы с источником отрицательного давления, притягивая тем самым лист стекла к фигурной поверхности выпуклой формы, поддерживают соединение с источником отрицательного давления в течение от 0,8 до 5,0 с с обеспечением формования листа стекла до заданной формы и затем разрывают соединение с источником отрицательного давления;отводят выпуклую форму и вогнутую форму друг от друга;после соединения отверстий с источником отрицательного давления задерживают отделение гнутого листа стекла от выпуклой формы на время от 0,1 до 1,0 с, прежде чем соединить по меньшей мере одно из указанных отверстий в фигурной поверхности выпуклой формы с источником избыточного давления, обеспечивая тем самым возможность гнутому листу стекла разместиться на вогнутой форме;опускают вогнутую форму с помещенным на нее гнутым листом стекла до тех пор, пока лист стекла не будет установлен на устройство непрерывного транспортирования; иперемещают гнутый лист стекла от форм на этом устройстве непрерывного транспортирования;причем температура фигурной поверхности выпуклой формы поддерживается в диапазоне между 180 и 400°С, когда она находится в формообразующем контакте с листом стекла.

19. Способ по п.18, в котором обеспечивают по меньшей мере один ко