Способ получения алкиленгликоля

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения алкиленгликоля, который может быть использован в качестве сырья в производстве полиэфирных волокон, полиэтилентерефталатных пластмасс и смол, а также в составе антифризных жидкостей. Способ включает следующие стадии: (a) проведения реакции алкена с кислородом в присутствии катализатора в реакторе с получением газовой композиции, включающей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, и удаления загрязнителей из газовой композиции; (b) подачи газовой композиции со стадии (a) в абсорбер алкиленоксида, включающий в себя колонну вертикально уложенных тарелок или включающий в себя насадочную колонну, подачи обедненного абсорбента в абсорбер алкиленоксида, приведения в контакт газовой композиции с обедненным абсорбентом в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию и гидролизу, и отведения насыщенного абсорбента из абсорбера алкиленоксида, где обедненный абсорбент включает по меньшей мере 20 мас.% воды и менее чем 80% воды, причем по меньшей мере 50% алкиленоксида, поступающего в абсорбер алкиленоксида, превращаются в абсорбере алкиленоксида и где температура в абсорбере алкиленоксида составляет от 50 до 160°C; (c) необязательно, подачи части или всего насыщенного абсорбента со стадии (b) в один или более реакторов окончательной обработки и отведения потока продукта из одного или более реакторов окончательной обработки, где по меньшей мере 90% алкиленоксида и алкиленкарбоната, поступающих в один или более реакторов окончательной обработки, превращаются в алкиленгликоль в одном или более реакторах окончательной обработки; (d) необязательно, подачи насыщенного абсорбента со стадии (b) или потока продукта из по меньшей мере одного из одного или более реакторов окончательной обработки стадии (c) в испарительный сосуд или в устройство отпаривания легких фракций и удаления легких фракций; (e) подачи насыщенного абсорбента со стадии (b) или (d) или потока продукта со стадии (c) или (d) в дегидратор, удаления воды и получения потока обезвоженного продукта; и (f) очистки потока обезвоженного продукта со стадии (e) и получения потока продукта очищенного алкиленгликоля. Предлагаемый способ позволяет уменьшить стоимость и сложность установки, одновременно обеспечивая высокую селективность. 11 з.п. ф-лы, 1 пр., 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения алкиленгликоля из алкена.

Уровень техники

Моноэтиленгликоль используется в качестве сырья в производстве полиэфирных волокон, полиэтилентерефталатных (PET) пластмасс и смол. Его также включают в автомобильные антифризные жидкости.

Моноэтиленгликоль традиционно получают из этиленоксида, который в свою очередь получают из этилена. Этилен и кислород пропускают над катализатором из оксида серебра, обычно при давлениях 10-30 бар и температурах 200-300°C, получая поток продукта, включающий этиленоксид, диоксид углерода, этилен, кислород и воду. Количество этиленоксида в потоке продукта обычно составляет от примерно 0,5 до 10 мас.%. Поток продукта подают в абсорбер этиленоксида и этиленоксид абсорбируют рециркулирующим потоком растворителя, содержащим по большей части воду. Обедненный этиленоксидом поток частично или полностью подают в колонну абсорбции диоксида углерода, в которой диоксид углерода по меньшей мере частично абсорбируется рециркулирующим потоком абсорбента. Газы, которые не абсорбировались рециркулирующим потоком абсорбента, повторно объединяют с любыми газами, минующими колонну абсорбции диоксида углерода, и рециркулируют в реактор этиленоксида.

Поток растворителя, покидающий абсорбер этиленоксида, называют насыщенным абсорбентом. Насыщенный абсорбент подают в устройство отпаривания этиленоксида, в котором этиленоксид удаляют из насыщенного абсорбента в виде потока пара. Обедненный этиленоксидом поток растворителя называют обедненным абсорбентом и его рециркулируют в абсорбер этиленоксида, чтобы абсорбировать дополнительный этиленоксид.

Этиленоксид, полученный из устройства отпаривания этиленоксида, может быть очищен для хранения и продажи или может быть далее введен в реакцию для получения этиленгликоля. В одном хорошо известном способе этиленоксид вводят в реакцию с большим избытком воды в некаталитическом процессе. Данная реакция типично дает поток гликолевого продукта, состоящий почти из 90 мас.% моноэтиленгликоля, причем остаток представляет собой главным образом диэтиленгликоль, немного триэтиленгликоля и небольшое количество высших гомологов. В другом хорошо известном способе этиленоксид вводят в каталитическую реакцию с диоксидом углерода с получением этиленкарбоната. Этиленкарбонат впоследствии гидролизуют с получением этиленгликоля. Реакция через этиленкарбонат значительно улучшает селективность конверсии этиленоксида в моноэтиленгликоль.

Предпринимались попытки упростить способ получения этиленгликоля из этилена, сокращая требуемое оборудование и сокращая потребление энергии. Патент Великобритании 2107712 описывает способ получения моноэтиленгликоля, в котором газы из реактора этиленоксида подают непосредственно в реактор, в котором этиленоксид превращается в этиленкарбонат или в смесь этиленгликоля и этиленкарбоната. Патент EP 776890 описывает способ, в котором газы из реактора этиленоксида подают в абсорбер, в котором абсорбирующий раствор содержит главным образом этиленкарбонат и этиленгликоль. Этиленоксид в абсорбирующем растворе подают в реактор карбоксилирования и для взаимодействия с диоксидом углерода в присутствии катализатора карбоксилирования. Этиленкарбонат в абсорбирующем растворе впоследствии подают с добавлением воды в реактор гидролиза и подвергают гидролизу в присутствии катализатора гидролиза.

Авторы настоящего изобретения предприняли поиски в целях дальнейшего усовершенствования производства алкиленгликоля из алкена. В частности, авторы настоящего изобретения предприняли поиски в целях создания способа, который уменьшает стоимость и сложность установки, одновременно обеспечивая высокую селективность.

Сущность изобретения

Соответственно, настоящее изобретение обеспечивает способ получения алкиленгликоля из алкена, включающий стадии:

(a) проведения реакции алкена с кислородом в присутствии катализатора в реакторе с получением газовой композиции, включающей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, и удаления загрязнителей из газовой композиции;

(b) подачи газовой композиции со стадии (a) в абсорбер алкиленоксида, включающий в себя колонну вертикально уложенных тарелок или включающий в себя насадочную колонну, подачи обедненного абсорбента в абсорбер алкиленоксида, приведения в контакт газовой композиции с обедненным абсорбентом в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию и гидролизу, и отведения насыщенного абсорбента из абсорбера алкиленоксида, где обедненный абсорбент включает по меньшей мере 20 мас.% воды и где по меньшей мере 50% алкиленоксида, поступающего в абсорбер алкиленоксида, превращаются в абсорбере алкиленоксида;

(c) необязательно, подачи части или всего насыщенного абсорбента со стадии (b) в один или более реакторов окончательной обработки и отведения потока продукта из одного или более реакторов окончательной обработки, где по меньшей мере 90% алкиленоксида и алкиленкарбоната, поступающих в один или более реакторов окончательной обработки, превращаются в алкиленгликоль в одном или более реакторах окончательной обработки;

(d) необязательно, подачи насыщенного абсорбента со стадии (b) или потока продукта из по меньшей мере одного из одного или более реакторов окончательной обработки стадии (c) в испаритель или в устройство отпаривания легких фракций и удаления легких фракций;

(e) подачи насыщенного абсорбента со стадии (b) или (d) или потока продукта со стадии (c) или (d) в дегидратор, удаления воды и получения потока обезвоженного продукта; и

(f) очистки потока обезвоженного продукта со стадии (e) и получения потока продукта очищенного алкиленгликоля.

В способе изобретения абсорбер алкиленоксида действует как абсорбер, абсорбирующий алкиленоксид из газовой композиции, так и как реактор, превращающий алкиленоксид в алкиленкарбонат и/или алкиленгликоль. По меньшей мере 50% алкиленоксида, поступающего в абсорбер алкиленоксида, превращаются в алкиленкарбонат и/или алкиленгликоль. В одном варианте осуществления способ также использует один или более реакторов окончательной обработки, которые обеспечивают дополнительную конверсию алкиленоксида и алкиленкарбоната, которые не превратились в абсорбере алкиленоксида.

В способе настоящего изобретения карбоксилирование и гидролиз происходят в абсорбере алкиленоксида, включающем в себя колонну вертикально уложенных тарелок или включающем в себя насадочную колонну. Такие абсорберы традиционно используются для процессов массопереноса, а не для химических реакций. В способах, раскрытых в патенте Великобритании 2107712, газы из реактора этиленоксида проходят непосредственно в реактор карбоксилирования или реактор гидролиза, и природа данного реактора точно не определена. Авторы настоящего изобретения неожиданно показали, что абсорбер алкиленоксида, включающий в себя колонну вертикально уложенных тарелок или включающий в себя насадочную колонну, может выполнять сдвоенные функции абсорбции и реакции.

Способ настоящего изобретения совмещает требования достижения высокой конверсии и селективности, одновременно сокращая оборудование, используемое для осуществления способа. В отличие от способа, раскрытого в патенте EP 766890, который использует абсорбер, реактор карбоксилирования и реактор гидролиза, способ настоящего изобретения достигает значительной конверсии алкиленоксида в абсорбере и посредством этого снижает требование в отношении реакторных сосудов. Способ изобретения необязательно использует реакторы окончательной обработки, но они, типично, могут быть значительно меньшими, чем реакторы в способах известного уровня техники, в которых осуществляется большая часть карбоксилирования и гидролиза.

Краткое описание чертежей

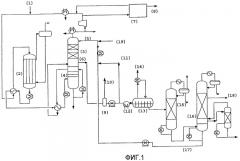

На Фиг.1 представлена схематическая диаграмма, иллюстрирующая способ по одному варианту осуществления изобретения.

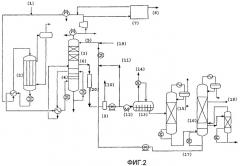

На Фиг.2 представлена схематическая диаграмма, иллюстрирующая способ по другому варианту осуществления изобретения.

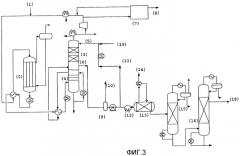

На Фиг.3 представлена схематическая диаграмма, иллюстрирующая способ по другому варианту осуществления изобретения.

На Фиг.4 представлена схематическая диаграмма, иллюстрирующая способ по другому варианту осуществления изобретения.

На Фиг.5 представлена схематическая диаграмма, иллюстрирующая способ по другому варианту осуществления изобретения.

На Фиг.6 представлена схематическая диаграмма, иллюстрирующая один вариант осуществления нижней части или поддона колонны абсорбера алкиленоксида.

Подробное описание изобретения

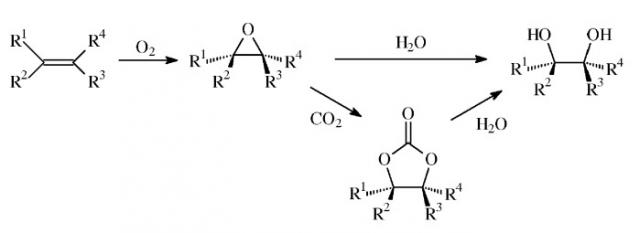

Настоящее изобретение предоставляет способ получения алкиленгликоля из алкена:

R1, R2, R3 и R4 предпочтительно выбраны из водорода или необязательно замещенной алкильной группы, имеющей от 1 до 6 атомов углерода, более предпочтительно от 1 до 3 атомов углерода. В качестве заместителей могут присутствовать такие фрагменты, как гидроксильные группы. Предпочтительно R1, R2 и R3 представляют атомы водорода и R4 представляет водород или незамещенную C1-C3-алкильную группу, и более предпочтительно R1, R2, R3 и R4, все, представляют атомы водорода.

Примеры подходящих алкенов, следовательно, включают этилен и пропилен. В настоящем изобретении наиболее предпочтительным алкеном является этилен.

Алкен вводят в реакцию с кислородом в присутствии катализатора в реакторе, получая газовую композицию, включающую алкиленоксид, алкен, кислород, диоксид углерода и водяной пар. Кислород может быть подан в виде кислорода или воздуха, но предпочтительно его подают в виде кислорода. Балластный газ, например метан или азот, типично подают, чтобы обеспечить работу при высоких содержаниях кислорода, не создавая легковоспламеняющихся смесей. Регулятор, например монохлорэтан или дихлорэтан, может быть подан для контроля работоспособности катализатора получения этиленоксида. Алкен, кислород, балластный газ и регулятор предпочтительно подают в газ рециркуляции, который подают в реактор алкиленоксида из абсорбера алкиленоксида (необязательно через колонну абсорбции диоксида углерода).

Реактор алкиленоксида обычно представляет собой многотрубный реактор с неподвижным слоем. Катализатор предпочтительно представляет собой тонкодисперсное серебро и необязательно активирующие металлы на материале-подложке, например на оксиде алюминия. Реакцию предпочтительно проводят при давлениях более 1 МПа и менее 3 МПа и температурах более 200°C и менее 300°C. Газовою композицию из реактора алкиленоксида предпочтительно охлаждают в одном или более холодильниках, предпочтительно с генерацией пара при одном или более температурных уровнях.

Загрязнители удаляют из газовой композиции до того, как ее подают в абсорбер алкиленоксида. Возможные загрязнители включают кислоты, сложные эфиры, альдегиды, ацетали и органические галогениды. Предпочтительным способом удаления загрязнителей является гашение, предпочтительно контактированием газовой композиции с охлажденным рециркулирующим водным раствором. Гашение предпочтительно проводят в том же сосуде, в котором находится абсорбер алкиленоксида; секция гашения находится предпочтительно ниже вертикально уложенных тарелок или насадки абсорбера алкиленоксида. Часть рециркулирующего водного раствора может быть отведена в качестве стравливаемого потока из секции гашения, и любой алкиленоксид стравливаемого потока может быть извлечен традиционными способами. После гашения газовая композиция может быть повторно нагрета до того, как ее подают в абсорбер алкиленоксида, предпочтительно посредством тепловой интеграции с горячей газовой композицией, выходящей из реактора алкиленоксида.

Газовую композицию со стадии окисления (a) подают в абсорбер алкиленоксида, включающий в себя колонну вертикально уложенных тарелок или включающий в себя насадочную колонну. Тарелки или насадочная колонна обеспечивают площадь поверхности для того, чтобы абсорбент и газовая композиция пришли в контакт, облегчая массоперенос между двумя фазами. Кроме того, тарелки обеспечивают значительный объем жидкой фазы, в котором может протекать жидкофазная реакция. В одном варианте осуществления, в котором абсорбер алкиленоксида включает в себя ряды вертикально уложенных тарелок, газы могут проходить вверх через тарелки, а жидкость может течь вниз из тарелки в тарелку. Предпочтительно колонна включает в себя по меньшей мере 20 тарелок, более предпочтительно по меньшей мере 30 тарелок. Предпочтительно колонна включает в себя менее 100 тарелок, более предпочтительно менее 70 тарелок. Большее число тарелок увеличивает абсорбционную способность и реакционный объем колонны, но добавление дополнительных тарелок увеличивает издержки. В одном варианте осуществления, в котором абсорбер алкиленоксида включает в себя насадочную колонну, может быть использована традиционная насадка, такая как структурированная насадка, неупорядоченная насадка и внутренние элементы каталитической дистилляции.

Газовую композицию со стадии окисления (a) предпочтительно подают в нижнюю часть абсорбера алкиленоксида. Если абсорбер алкиленоксида включает в себя колонну вертикально уложенных тарелок, газовую композицию предпочтительно подают ниже нижней тарелки колонны. Если абсорбер алкиленоксида включает в себя насадочную колонну, газовую композицию предпочтительно подают ниже насадочного материала.

Обедненный абсорбент подают в абсорбер алкиленоксида и приводят в контакт с газовой композицией в абсорбере алкиленоксида, а насыщенный абсорбент (включающий компоненты, абсорбированные из газовой композиции, включающей алкиленкарбонат и алкиленгликоль) отводят из абсорбера алкиленоксида. В одном варианте осуществления обедненный абсорбент подают в верхнюю часть абсорбера алкиленоксида. Если абсорбер алкиленоксида включает в себя колонну вертикально уложенных тарелок, обедненный абсорбент предпочтительно подают в высшую тарелку абсорбционной колонны. Если абсорбер алкиленоксида включает в себя насадочную колонну, обедненный абсорбент предпочтительно подают выше насадочного материала. В другом варианте осуществления обедненный абсорбент подают так, что имеются тарелки или насадка выше точки, в которой обедненный абсорбент подается в абсорбер алкиленоксида. В данном варианте осуществления охлажденная вода или дополнительный обедненный абсорбент, который был охлажден, могут быть поданы в верхней части абсорбера алкиленоксида, чтобы абсорбировать алкиленоксид или загрязнители в верхней части абсорбера алкиленоксида.

Обедненный абсорбент включает по меньшей мере 20 мас.% воды. Воду, которая присутствует в обедненном абсорбенте, используют для гидролиза алкиленоксида и алкиленкарбоната, который происходит в абсорбере алкиленоксида. Если обедненный абсорбент включает менее 20 мас.% воды, тогда имеется вероятность того, что гидролиз пройдет в меньшей степени, и конверсия в алкиленгликоль может быть меньшей. Также, в зависимости от природы одного или более катализаторов, которые способствуют карбоксилированию и гидролизу, работоспособность катализатора может страдать, если обедненный абсорбент включает менее 20 мас.% воды. Предпочтительно обедненный абсорбент включает по меньшей мере 30 мас.% воды, более предпочтительно по меньшей мере 40 мас.% воды. Предпочтительно обедненный абсорбент включает менее 80 мас.% воды. Более 80 мас.% воды в обедненном абсорбенте могут все еще обеспечить хорошие селективность и работоспособность катализатора, но более высокие количества воды требуют дополнительного удаления воды, сопряженного с затратами на энергию и оборудование. Обедненный абсорбент может также включать алкиленгликоль и алкиленкарбонат.

Газовую композицию приводят в контакт с обедненным абсорбентом в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию и гидролизу. Если это происходит в присутствии только одного катализатора, тогда катализатор должен способствовать карбоксилированию и гидролизу. Если это происходит в присутствии двух или более катализаторов, тогда каждый катализатор может способствовать карбоксилированию или гидролизу или может способствовать обеим реакциям (при условии, что по меньшей мере один катализатор способствует карбоксилированию и по меньшей мере один катализатор способствует гидролизу). В предпочтительном варианте осуществления газовую композицию приводят в контакт с обедненным абсорбентом в присутствии по меньшей мере двух катализаторов, включающих первый катализатор, который способствует карбоксилированию, и второй катализатор, который способствует гидролизу.

В одном варианте осуществления изобретения один или более катализаторов, которые способствуют карбоксилированию и гидролизу, является/являются гомогенным(и), и обедненный абсорбент включает один или более катализаторов. Гомогенные катализаторы, для которых известно, что они способствуют карбоксилированию, включают галогениды щелочных металлов, такие как иодид калия и бромид калия, и галогенированные органические фосфониевые или аммониевые соли, такие как трибутилметилфосфонийиодид, тетрабутилфосфонийиодид, трифенилметилфосфонийиодид, трифенилпропилфосфонийбромид, трифенилбензилфосфонийхлорид, тетраэтиламмонийбромид, тетраметиламмонийбромид, бензилтриэтиламмонийбромид, тетрабутиламмонийбромид и трибутилметиламмонийиодид. Гомогенные катализаторы, для которых известно, что они способствуют гидролизу, включают основные соли щелочных металлов, такие как карбонат калия, гидроксид калия и бикарбонат калия, или металлаты щелочных металлов, такие как молибдат калия. Предпочтительные системы гомогенных катализаторов включают сочетание иодида калия и карбоната калия и сочетание иодида калия и молибдата калия.

В другом варианте осуществления изобретения один или более катализаторов, которые способствуют карбоксилированию и гидролизу, является/являются гетерогенным(и), и гетерогенный(е) катализатор(ы) содержится/содержатся в вертикально уложенных тарелках или в насадке насадочной колонны. Гетерогенные катализаторы, которые способствуют карбоксилированию, включают четвертичные аммониевые и четвертичные фосфониевые галогениды, иммобилизованные на диоксиде кремния, четвертичные аммониевые и четвертичные фосфониевые галогениды, связанные с нерастворимыми полистирольными бисеринами, соли металлов, такие как цинковые соли, иммобилизованные на твердых подложках, содержащих четвертичные аммониевые или четвертичные фосфониевые группы, таких как ионообменные смолы, содержащие четвертичные аммониевые или четвертичные фосфониевые группы. Гетерогенные катализаторы, которые способствуют гидролизу, включают металлаты, иммобилизованные на твердых подложках, например молибдаты, ванадаты или вольфраматы, иммобилизованные на ионообменных смолах, содержащих четвертичные аммониевые или четвертичные фосфониевые группы, или основные анионы, такие как бикарбонатные ионы, иммобилизованные на твердых подложках, например бикарбонат, иммобилизованный на ионообменных смолах, содержащих четвертичные аммониевые или четвертичные фосфониевые группы.

В варианте осуществления, в котором газовую композицию приводят в контакт с обедненным абсорбентом в присутствии по меньшей мере двух катализаторов, включающих первый катализатор, который способствует карбоксилированию, и второй катализатор, который способствует гидролизу, отношение первого катализатора ко второму катализатору может быть отрегулировано, чтобы варьировать количество диоксида углерода, который поглощается или высвобождается в абсорбере алкиленоксида. Предпочтительно газы из абсорбера алкиленоксида частично или полностью подают в колонну абсорбции диоксида углерода, в которой диоксид углерода по меньшей мере частично абсорбируется рециркулирующим потоком абсорбента. Контролируя количество диоксида углерода, который поглощен или высвобожден в абсорбере алкиленоксида, объем и стоимость колонны абсорбера диоксида углерода могут быть уменьшены.

Температура в абсорбере алкиленоксида составляет предпочтительно от 50°C до 160°C, предпочтительно от 80°C до 150°C. Она выше, чем температура в абсорбере в традиционном способе, и необходима, чтобы способствовать реакциям карбоксилирования и гидролиза. Температура выше 160°C не является предпочтительной, поскольку она может снизить селективность конверсии алкиленоксида в алкиленгликоль. Как газовую композицию со стадии (a), так и обедненный абсорбент предпочтительно подают в абсорбер алкиленоксида при температурах в диапазоне от 50°C до 160°C.

Давление в абсорбере алкиленоксида составляет от 1 до 4 МПа, предпочтительно от 2 до 3 МПа. Предпочтительное давление представляет собой компромисс между низкими давлениями, которых требует менее дорогое оборудование (например, оборудование, имеющее более тонкие стенки), и высокими давлениями, которые увеличивают абсорбцию и снижают объемный расход газа, тем самым уменьшая размер оборудования и трубопровода.

По меньшей мере 50% алкиленоксида, поступающего в абсорбер алкиленоксида, превращаются в абсорбере алкиленоксида. Алкиленоксид может подвергаться карбоксилированию, давая алкиленкарбонат. Алкиленоксид может подвергаться гидролизу, давая алкиленгликоль. Кроме того, алкиленкарбонат, который получился из алкиленоксида, может подвергаться гидролизу, давая алкиленгликоль. Предпочтительно по меньшей мере 60% алкиленоксида, поступающего в абсорбер алкиленоксида, превращаются в абсорбере алкиленоксида, более предпочтительно по меньшей мере 70%.

Газовая композиция со стадии (a), которую подают в абсорбер алкиленоксида, включает диоксид углерода. Возможно, что газовая композиция может содержать недостаточно диоксида углерода для достижения желаемых уровней карбоксилирования. Вероятно, что это имеет место при использовании свежей партии катализатора на стадии (a). Дополнительный источник диоксида углерода предпочтительно подают в абсорбер алкиленоксида, например диоксид углерода рециркуляции из реактора окончательной обработки, диоксид углерода из установки регенерации диоксида углерода или, при пуске, диоксид углерода из внешнего источника. Отношение суммарного количества диоксида углерода, поданного в абсорбер алкиленоксида, к количеству алкиленоксида, поданного в абсорбер алкиленоксида, составляет предпочтительно от 5:1 до 1:3, более предпочтительно от 3:1 до 4:5. Большее количество диоксида углерода увеличивает селективность способа, поскольку большая часть алкиленоксида реагирует с диоксидом углерода, давая алкиленкарбонат, который впоследствии гидролизуется до алкиленгликоля, и существует меньшая возможность для реакции между алкиленоксидом и алкиленгликолем, дающей высшие гликоли. Однако большее количество диоксида углерода также требует либо дополнительной мощности для удаления диоксида углерода в способе, которая может быть дорогостоящей, либо эксплуатации катализатора получения алкиленоксида при высокой концентрации диоксида углерода, которая неблагоприятно влияет на работоспособность катализатора.

Газы, которые не абсорбировались в абсорбере алкиленоксида, предпочтительно частично или полностью подают в колонну абсорбции диоксида углерода, в которой диоксид углерода по меньшей мере частично абсорбируется рециркулирующим потоком абсорбента. Газы, которые не абсорбировались рециркулирующим потоком растворителя, предпочтительно повторно объединяют с любыми газами, минующими колонну абсорбции диоксида углерода, и рециркулируют в реактор алкиленоксида. Предпочтительно газы охлаждают перед тем, как рециркулировать в реактор алкиленоксида, чтобы уменьшить содержание воды. Это является предпочтительным, поскольку на работоспособность катализатора в реакторе алкиленоксида пагубное воздействие может оказать избыток воды. Вода, удаленная из газового потока, необязательно может быть рециркулирована в абсорбер алкиленоксида.

Если один или более катализаторов, которые способствуют карбоксилированию и гидролизу, включают галогенсодержащий катализатор (например, галогенид щелочного металла, галогенированную органическую фосфониевую или аммониевую соль или четвертичный аммониевый или четвертичный фосфониевый галогенид, иммобилизованный на твердой подложке), тогда газы, которые рециркулируют из абсорбера алкиленоксида в реактор алкиленоксида, могут включать галогенидсодержащие примеси, такие как иодидсодержащие примеси или бромидсодержащие примеси. Возможно, что на катализатор в реакторе алкиленоксида пагубное воздействие могут оказать данные примеси. Следовательно, в данном варианте осуществления предпочтительно, чтобы газы, которые рециркулируют из абсорбера алкиленоксида в реактор алкиленоксида, приводили в контакт с очищающим абсорбентом, способным уменьшать количество галогенидсодержащих примесей (особенно иодидсодержащих примесей или бромидсодержащих примесей), перед приведением их в контакт с катализатором в реакторе алкиленоксида. Очищающий абсорбент может быть расположен внутри реакторных труб реактора алкиленоксида, внутри реактора алкиленоксида вверх по течению от реакторных труб или в отдельном реакторе вверх по течению от реактора алкиленоксида.

Очищающий абсорбент может соответствующим образом включать металл, имеющий атомный номер от 22 до 48 или 82, в частности от 22 до 30.

В одном варианте осуществления очищающий абсорбент включает один или более металлов, выбранных из кобальта, хрома, меди, марганца, никеля и цинка, в частности, один или более металлов выбраны из меди, никеля и цинка, конкретнее, один или более металлов включают медь. Соответствующим образом, очищающий абсорбент включает медь и один или более металлов, имеющих атомный номер от 22 до 48. Очищающий абсорбент может включать медь и один или более металлов, выбранных из марганца, хрома, цинка и их сочетаний. Очищающий абсорбент может включать медь и цинк. Металл может присутствовать в восстановленной или окисленной форме, предпочтительно в виде оксида. Очищающий абсорбент может также содержать материал-подложку. Материал-подложка может быть выбран из оксида алюминия, оксида титана, оксида кремния, активированного угля или их смесей. Предпочтительно материал-подложка может представлять собой оксид алюминия, в частности альфа-оксид алюминия.

В одном варианте осуществления очищающий абсорбент может включать компонент на основе серебра, щелочного или щелочноземельного металла и материал-подложку. Материал-подложка может представлять собой, например, материал-подложку с высокой площадью поверхности (имеющий площадь поверхности более 20 м2/г) или материал-подложку с низкой площадью поверхности (имеющий площадь поверхности менее 1 м2/г).

Насыщенный абсорбент отводят из абсорбера алкиленоксида, предпочтительно отводя жидкость из нижней части абсорбера алкиленоксида, то есть ниже вертикально уложенных тарелок или насадки.

В одном варианте осуществления изобретения часть или весь насыщенный абсорбент со стадии (b) подают в один или более реакторов окончательной обработки. Подача в один или более реакторов окончательной обработки является предпочтительной, если значительное количество (например, по меньшей мере 1%) алкиленоксида или алкиленкарбоната не превратилось в алкиленгликоль в абсорбере алкиленоксида. Наоборот, если большая часть (например, более 90%) алкиленоксида и алкиленкарбоната превратилась в алкиленгликоль в абсорбере алкиленгликоля, тогда один или более реакторов окончательной обработки могут не потребоваться, и оборудование, использованное в способе, тем самым уменьшается. Чтобы довести до максимума конверсию алкиленоксида в абсорбере алкиленоксида, могут быть использованы распылительные форсунки в поддоне (нижней части) абсорбера алкиленоксида для рассеивания диоксида углерода и содействия карбоксилированию.

По меньшей мере 90% алкиленоксида и алкиленкарбоната, поступающего в один или более реакторов окончательной обработки, превращаются в алкиленгликоль в одном или более реакторах окончательной обработки. Это означает, что если имеется один реактор окончательной обработки, по меньшей мере 90% алкиленоксида и алкиленкарбоната, поступающих в реактор окончательной обработки, превращаются в алкиленгликоль в реакторе окончательной обработки, и если имеется более одного реактора окончательной обработки, по меньшей мере 90% алкиленоксида и алкиленкарбоната, поступающих в первый реактор окончательной обработки, превращаются в алкиленгликоль до того, как покинуть последний реактор окончательной обработки. Предпочтительно по меньшей мере 95% алкиленоксида и алкиленкарбоната, поступающих в один или более реакторов окончательной обработки, превращаются в алкиленгликоль в одном или более реакторах окончательной обработки, более предпочтительно по меньшей мере 98%.

В одном варианте осуществления изобретения весь насыщенный абсорбент подают в по меньшей мере один из одного или более реакторов окончательной обработки. В другом варианте осуществления изобретения часть насыщенного абсорбента подают в по меньшей мере один из одного или более реакторов окончательной обработки. Предпочтительно 10-90 мас.% абсорбента подают в по меньшей мере один из одного или более реакторов окончательной обработки, наиболее предпочтительно 30-70 мас.% подают в по меньшей мере один из одного или более реакторов окончательной обработки. Предпочтительно часть насыщенного абсорбента, которую подают в по меньшей мере один из одного или более реакторов окончательной обработки, предварительно нагревают перед тем, как подать в по меньшей мере один из одного или более реакторов окончательной обработки. Предпочтительно часть насыщенного абсорбента предварительно нагревают в теплообменнике до температуры в диапазоне 100-200°C, предпочтительно примерно 150°C.

Если имеется более одного реактора окончательной обработки, предпочтительно, чтобы реакторы окончательной обработки были соединены последовательно, то есть насыщенный абсорбент должен проходить через каждый реактор окончательной обработки последовательно.

В одном варианте осуществления изобретения по меньшей мере один из одного или более реакторов окончательной обработки представляет собой реактор с перегородками, в котором реактор с перегородками имеет по меньшей мере четыре отделения, отделения образованы внутренними перегородками, и внутренние перегородки обеспечивают синусоидальную траекторию реакционной текучей среде через реактор. Необязательно, поток вводят в реактор с перегородками.

Диоксид углерода может быть произведен в одном или более реакторах окончательной обработки, и предпочтительно его отделяют от потока продукта, когда он покидает один или более реакторов окончательной обработки, и рециркулируют.

Температура в одном или более реакторах окончательной обработки типично составляет от 100 до 200°C, предпочтительно от 100 до 180°C. Давление в одном или более реакторах окончательной обработки типично составляет от 0,1 до 3 МПа.

Насыщенный абсорбент со стадии (b) или поток продукта из по меньшей мере одного из одного или более реакторов окончательной обработки стадии (c) необязательно подают в испаритель или в устройство отпаривания легких фракций. Легкие фракции удаляют в испаритель или в устройстве отпаривания легких фракций. (Легкие фракции представляют собой газы, такие как алкен, а также балластные газы, такие как метан, которые присутствуют в газовой композиции, образующейся на стадии (a), и абсорбируются абсорбентом на стадии (b).)

Испаритель может быть расположен непосредственно после абсорбера алкиленоксида, так что абсорбент поступает непосредственно со стадии (b) в испаритель. Когда имеется по меньшей мере один реактор окончательной обработки, испаритель может быть расположен после всех из одного или более реакторов окончательной обработки, так что поток продукта поступает со стадии (c) в испаритель. Когда имеется более одного реактора окончательной обработки, испаритель может быть расположен между реакторами окончательной обработки, так что насыщенный абсорбент поступает со стадии (b) в по меньшей мере один реактор окончательной обработки, затем поток продукта поступает в испаритель и затем поток из испарителя поступает в по меньшей мере другой реактор окончательной обработки.

Испарение может происходить при давлении от 0,01 до 2 МПа, предпочтительно от 0,1 до 1 МПа, наиболее предпочтительно от 0,1 до 0,5 МПа.

Устройство отпаривания легких фракций может быть использовано как альтернатива испарителя. В устройстве отпаривания легких фракций газообразный диоксид углерода рассеивается по насыщенному абсорбенту со стадии (b) или по потоку продукта из по меньшей мере одного из одного или более реакторов окончательной обработки стадии (c), и диоксид углерода эффективно отпаривает легкие фракции из жидкости. Это похоже на подачу диоксида углерода через распылительные форсунки в поддон (нижнюю часть) абсорбера алкиленоксида, но имеет место в отдельном сосуде. Диоксид углерода, поданный в устройство отпаривания легких фракций, находится предпочтительно при давлении, большем, чем давление в абсорбере алкиленоксида, так что газы, покидающие устройство отпаривания легких фракций, могут быть поданы в абсорбер алкиленоксида без сжатия.

Легкие фракции из испарительного сосуда или устройства отпаривания легких фракций предпочтительно рециркулируют в абсорбер алкиленоксида; они могут быть соединены с газовой композицией со стадии (a) до того, как ее подадут в абсорбер алкиленоксида, или легкие фракции могут быть поданы в нижнюю часть абсорбера алкиленоксида. Рециркуляция легких фракций в абсорбер алкиленоксида повышает эффективность способа, поскольку легкие фракции, включающие алкен, возвращаются и не теряются, когда диоксид углерода удаляется из процесса в стравливаемом потоке диоксида углерода.

Предпочтительно часть насыщенного абсорбента со стадии (b) или (d) или часть потока продукта со стадии (c) или (d) рециркулируют в абсорбер алкиленоксида в качестве обедненного абсорбента.

Насыщенный абсорбент со стадии (b) или (d) или поток продукта со стадии (c) или (d) подают в дегидратор. Поток, который подают в дегидратор, предпочтительно включает весьма малое количество алкиленоксида или алкиленкарбоната, то есть большая часть алкиленоксида или алкиленкарбоната превратилась в алкиленгликоль либо в абсорбере алкиленоксида, либо в реакторе окончательной обработки до того, как поток подают в колонну дегидратора. Предпочтительно молярное отношение алкиленгликоля к алкиленоксиду и алкиленкарбонату (в сумме) в потоке, подаваемом в колонну дегидратора, больше 90:10, более предпочтительно больше 95:5, наиболее предпочтительно больше 99:1.

Дегидратор представляет собой предпочтительно одну или более колонн, включающих по меньшей мере одну вакуумную колонну, предпочтительно работающую при давлении менее 0,05 МПа, более предпочтительно менее 0,025 МПа и наиболее предпочтительно примерно 0,0125 МПа.

Поток обезвоженного продукта со стадии (e) очищают, чтобы удалить примеси и предоставить поток продукта очищенного алкиленгликоля. Если один или более катализаторов представляют собой гомогенные катализаторы, будет необходимо отделить один или более катализаторов от потока обезвоженного продукта, предпочтительно в испарительном сосуде. Один или более гомогенных катализаторов предпочтительно повторно объединяют с обедненным абсорбентом и подают в абсорбер алкиленоксида.

На Фиг.1 показан предпочтительный вариант осуществления способа изобретения. Этилен, кислород, метан и регулятор (например, монохлорэтан) подают в газ рециркуляции в точке