Способ полимеризации олефинов

Иллюстрации

Показать всеИзобретение относится к способу суспензионной полимеризации олефинов и включает средства против обрастания. Способ полимеризации олефинов, включает: a) полимеризацию, по меньшей мере, жидкого олефинового мономера в реакторе-полимеризаторе с образованием полимеризационной суспензии, содержащей полиолефин и указанный жидкий мономер; b) непрерывный перенос полимеризационной суспензии из реактора-полимеризатора в испарительную камеру с помощью транспортной линии, содержащей трубу, в которой устанавливается турбулентное течение трехфазного потока, содержащего полимер, жидкие мономеры и газообразные мономеры; c) отделение испаренного мономера от полимера в указанной испарительной камере. Способ отличается тем, что выше по потоку впускного отверстия указанной трубы на стадии b) непрерывно вводят в жидкой форме средство против обрастания в количестве приблизительно от 5·10-5 до 50·10-5% по массе по отношению к общему количеству мономеров, подаваемых на стадию a) полимеризации. Технический результат - увеличение скорости производства полимера в процессе в целом, минимизация обрастания оборудования, расположенного ниже по потоку трубы. 9 з.п. ф-лы, 1 ил., 4 пр.

Реферат

Настоящее изобретение относится к способу суспензионной полимеризации олефинов. В частности, изобретение относится к способу суспензионной полимеризации олефинов в реакторе с использованием жидкого мономера в качестве полимеризационной среды и включает использование средства против обрастания, добавляемое в суспензию, выгружаемую из реактора-полимеризатора. Полимеризация олефинов в реакторе, где полимеризационная суспензия образована твердым полимером и жидкими мономерами, известна на протяжении многих лет. Способ суспензионной полимеризации с использованием жидкого мономера, такого как жидкий пропилен, в качестве полимеризационной среды, позволяет максимизировать скорость реакции полимеризации посредством обеспечения высокой концентрации мономера. Однако они не очень хорошо приспособлены для производства сополимеров пропилена с этиленом и/или другими α-олефинами, когда количество сополимера становится таким, что сополимер становится растворимым в жидком пропилене. Также широко использовался многостадийный способ полимеризации, включающий один или два реактора для суспензионной полимеризации и один или несколько газофазных реакторов, соединенных друг с другом последовательно, для производства статистических и/или ударопрочных сополимеров пропилена, таким образом, расширяя и модифицируя некоторые механические и физические свойства традиционных полипропиленовых продуктов. При переносе из реактора для суспензионной полимеризации, предназначенного для производства пропиленового гомополимера, в последовательный газофазный реактор, предназначенный для производства сополимера пропилена с другим α-олефином, полиолефин продолжает расти на гранулах полимера, поступающих из предыдущего реактора-полимеризатора. В традиционном способе суспензионной полимеризации снижают давление в суспензии полимера жидкого пропилена, выгруженной из реактора, и испаряют при давлении, достаточном для улетучивания жидкого мономера. В US 4739015 описан способ получения блок-сополимеров пропилена, в котором прилипание полимерных частиц друг к другу и к внутренней стенке устройства для полимеризации снижают за счет использования регулируемого количества кислородсодержащего соединения, которое является газообразным при стандартных условиях, или активного водородсодержащего соединения, которое является жидким или твердым при стандартных условиях. В случае статистической сополимеризации пропилена, проводимой в газовой фазе, указанное кислородсодержащее соединение напрямую подают в систему для статистической полимеризации, предпочтительно посредством подачи ее в трубу для подачи газообразного материала (колонка 8, строки 34-44). Активное водородсодержащее соединение можно вводить напрямую в такую систему статистической сополимеризации, или ее можно подавать после разбавления в растворителе, таком как бутан или гексан. Прямое введение в газофазный реактор соединения, препятствующего обрастанию, как говорится в US 4739015, является нежелательным, так как в зоне реакции вблизи от места введения могут возникнуть неравновесные условия полимеризации. EP 560035 раскрывает способ полимеризации, в котором соединение, препятствующее обрастанию, используется для устранения или снижения накопления полимерных частиц на стенках реакторов или образования агломератов полимерных частиц, которые могут вызывать обрастание газораспределительной тарелки газофазных реакторов, или, как правило, чаще вызывает обрастание труб или производственных частей и компонентов. Соединение, препятствующее обрастанию, можно подавать на любой стадии способа полимеризации в газовой фазе в количестве, превышающем 100 частей/млн по массе относительно производимого (со)полимера. Указанное соединение, препятствующее обрастанию, при использовании в стандартном тесте на полимеризацию смеси этилена и полипропилена, способно избирательно препятствовать полимеризации полимерных частиц менее 850 мкм, последние ответственны за проблемы обрастания и обволакивания полимером. Пример 12 из EP 560035 относится к многостадийной полимеризации, осуществляемой последовательно в суспензионном петлевом реакторе и двух газофазных реакторах-полимеризации, где полимерная суспензия выходит из петлевого реактора и проходит через нагреваемую паром трубу для быстрого испарения, с последующим испарением непрореагировавшего пропилена. В соответствии с этим примером, соединение, препятствующее обрастанию, напрямую подают в указанную трубу для быстрого испарения при скорости подачи 60 кг/ч, тогда как жидкий пропилен подают в суспензионный петлевой реактор при скорости подачи 90 кг/час: отношение между скоростью подачи соединения, препятствующего обрастанию, и пропилена, таким образом, составляет приблизительно 0,67. Достаточно большое количество использованного в этом примере соединения, препятствующего обрастанию, является нежелательным из-за потенциально сильного эффекта ингибирования полимеризационной активности катализатора.

Существует необходимость найти лучшие условия эксплуатации для полимеризации олефинов в суспензии для того, чтобы максимизировать эффект, препятствующий обрастанию, при добавлении антистатического соединения в полимерную суспензию.

Итак, заявитель обнаружил, что вышеупомянутое указание из EP 560035 о том, что подача антистатического соединения непосредственно в трубу для быстрого испарения, не дает наилучших результатов по отношению к включению антистатического соединения в полимерные частицы.

Следовательно, задачей настоящего изобретения является создание способа полимеризации олефинов, включающего:

a) полимеризацию, по меньшей мере, жидкого олефинового мономера в реакторе-полимеризаторе для образования полимеризационной суспензии, содержащей полиолефин и указанный жидкий мономер;

b) беспрерывный перенос полимеризационной суспензии из реактора-полимеризатора в испарительную камеру с помощью транспортной линии, содержащей трубу, в которой устанавливается турбулентное течение трехфазного потока, содержащего полимер, жидкие мономеры и газообразные мономеры;

c) отделение испаренного мономера от полимера в указанной испарительной камере, причем способ отличается тем, что средство против обрастания в жидкой форме непрерывно вводят выше впускного отверстия указанной трубы из стадии b).

Стадия a) полимеризации олефинов по настоящему изобретению включает, по меньшей мере, реактор для суспензионной полимеризации олефинов в присутствие жидкого мономера. Стадия a) полимеризации также может содержать последовательность из двух взаимосвязанных суспензионных полимеризационных реакторов. Суспензионная полимеризация с использованием жидкого мономера в качестве среды для полимеризации позволяет максимизировать скорость реакции полимеризации посредством обеспечения высокой концентрации мономера и упростить способ посредством устранения использования растворителей или разбавителей, которые нужно очищать и использовать вторично. Такую полимеризацию можно осуществлять в смесительной емкости с двойной стенкой для отвода тепла полимеризации или в петлевом реакторе с рубашкой, который обеспечивает высокое отношение площади охлаждения к объему реактора. Стадию a) полимеризации предпочтительно осуществляют в петлевом реакторе, функционирующем при давлении от 22 до 50 бар, предпочтительно от 30 до 45 бар. Температура полимеризации в петлевом реакторе на стадии a) варьируется от 60 до 90°C, предпочтительно от 70 до 85°C.

В случае полимеризации пропилена жидкую смесь, содержащую пропилен, водород в качестве регулятора молекулярной массы, и, необязательно, инертный углеводород, подают в петлевой реактор в присутствии высокоактивного катализатора Циглера-Натта или металлоценового типа. Предпочтительно, полимеризацию проводят при низких концентрациях инертного углеводорода для того, чтобы реакционная среда в значительной степени состояла из жидкого пропилена (полимеризация в массе). В петлевом реакторе концентрация пропилена составляет между 60 и 100% по массе, предпочтительно между 75 и 95%, исходя из общего количества жидкости, присутствующей в реакторе. Остающаяся часть жидкости содержит инертный углеводород, водород и один или несколько α-олефиновых сомономеров, если это имеет место. Предпочтительным сомономером является этилен. Полипропиленовую суспензию выгружают из петлевого реактора и подают по транспортной линии на стадию b).

Смесь, содержащую полимерные частицы и жидкую среду, которая поступает из реактора-полимеризатора, переносят в испарительную камеру, где указанную смесь быстро испаряют при давлении ниже, чем давление в реакторе-полимеризаторе: таким образом, испарение мономеров участвует в последовательном отделении полимерных частиц от испаренных мономеров. На стадии c) способа по изобретению испарительная камера функционирует при давлении в диапазоне от 12 до 24 бар, предпочтительно от 16 до 20 бар. Термин «средство против обрастания», как оно используется в настоящем описании, включает:

- антистатические вещества, способные нейтрализовать электростатические заряды полимерных частиц;

- деактиваторы катализатора, которые частично деактивируют алюминийалкиловый сокатализатор, однако они незначительно ингибируют суммарную полимеризационную активность. Таким образом, «средство против обрастания» по изобретению представляет собой любое вещество, которое способно предотвращать, устранять или в значительной степени снижать образование нароста из полимера на любой части полимеризационного агрегата, включая обволакивание стенок такой аппаратуры и любых ее частей, или отложений полимерных агломератов на любой такой аппаратуре и ее частях. По настоящему изобретению, жидкое средство против обрастания добавляют в полимеризационный агрегат в определенной части транспортной линии, соединяющей суспензионный полимеризационный реактор с испарительной камерой.

В частности, подачу средства против обрастания осуществляют в любой точке, расположенной выше по ходу трубы, которая отличается высокотурбулентным режимом работы. Турбулентное течение трехфазного потока, содержащего полимер, жидкие мономеры и газообразные мономеры, создается внутри указанной трубы, при условии, что, по меньшей мере, одно из чисел Рейнольдса парвой фазы Re(vap) или жидкой фазы Re(lig) превышает 2000000, предпочтительно, составляет от 3000000 до 12000000.

Как известно, число Рейнольдса жидкостного течения в трубе определяется как ρvD/μ, где ρ = плотность жидкости; v = скорость потока; D = диаметр трубы; μ = динамическая вязкость жидкости. В особом случае по настоящему изобретению как газовый, так и жидкостной поток одновременно присутствуют внутри трубы транспортной линии, так что вышеупомянутые числа Рейнольдса Re(vap) и Re(liq) могут быть определены следующим образом:

- Re(liq) может быть определено как ρliqVliqD/μliq, где ρliq = плотность жидкой фазы, Vliq = скорость жидкой фазы, μliq = динамическая вязкость жидкой фазы, D = диаметр трубы.

- Re(vap) может быть определено как ρvapVvapD/μvap, где ρvap = плотность паровой фазы, Vvap = скорость паровой фазы, μvap = динамическая вязкость паровой фазы, D = диаметр трубы.

Высокая турбулентность внутри трубы, принадлежащей транспортной линии, на стадии b) достигается посредством нагревания полимерной суспензии в указанной трубе с тем, чтобы испарить жидкую среду и вызвать образование трехфазного потока из твердого полимера, жидких мономеров и газообразных мономеров. Внутри трубы на стадии b) температуру повышают до величины выше температуры полимеризации и ниже температуры слипания полиолефина. Как правило, вдоль трубы на стадии b) температуру увеличивают до величины в диапазоне от 80°C до 100°C. Положительные результаты по настоящему изобретению с точки зрения встраивания соединения, препятствующего обрастанию, внутрь полимерных частиц могут быть связаны со следующими причинами:

A) жидкое антистатическое соединение вводят в точке подачи процесса, где испарение мономеров еще не происходит, так что быстрая растворимость антистатического соединения в жидкой фазе является преимущественной;

B) жидкая фаза действует в качестве диспергирующей среды и ее последующее испарение способствует гомогенному встраиванию антистатического соединения в твердые полимерные частицы, гомогенность увеличивается посредством высокой турбулентности трехфазного потока, протекающего внутри трубы.

Высокая степень введения соединения, препятствующего обрастанию, в полимерные частицы снижает обволакивание и образование полимерных агломератов на стенках испарительной камеры и в оборудовании, расположенном ниже испарительной камеры. Напротив, наблюдали, что когда жидкое средство против обрастания подают в точке, расположенной вдоль трубы на стадии b) или ниже указанной трубы, удовлетворительные результаты с точки зрения предупреждения обрастания не достигаются. Сравнительные серии полимеризации, приложенные к этой патентной заявке, показывают начальную стадию образования полимерной оболочки на стенках испарительной камеры. Не ограничиваясь какой-либо теорией, возможно, это происходит из-за того факта, что жидкое соединение, препятствующее обрастанию, входит в контакт, в основном, с паровой фазой и жидкая фаза не выполняет функцию диспергирующей среды, так что дисперсия антистатического соединения в твердом полимере не является гомогенной. Имея в виду вышеуказанное объяснение, заявленный процесс добавления средства против обрастания в полимерную суспензию максимизирует антистатический эффект нейтрализации электростатических зарядов на полимерных частицах и делает возможной улучшенную работу испарительной камеры. Жидкое средство против обрастания по настоящему изобретению, как правило, добавляют к полимеризационной суспензии в количестве приблизительно от 5·10-5 до 50·10-5 % по массе по отношению к общему количеству мономеров, подаваемых на полимеризацию на стадии a).

В основном, все антистатические средства, которые пригодны для способов полимеризации, можно использовать в настоящем изобретении. Примеры смесей солей, содержащих кальциевые соли медиалановой кислоты и хромовые соли N-стеарилантраниловой кислоты, описаны в DE-A 3543360. Также могут быть использованы коммерчески доступные продукты, такие как Stadis® 450 из Du Pont, смесь толуола, изопропанола, додецилбензолсульфоновой кислоты, полиамина, сополимер дец-1-ена и SO2, и дец-1-ена или ASA-3 из Shell.

Другие пригодные антистатические средства представляют собой мыла C12-C22 жирных кислот щелочных металлов или щелочноземельных металлов, соли сульфоновых эфиров с общей формулой (RR')-CHOSO3Me, сложные эфиры полиэтиленгликолей с жирными кислотами, полиоксиэтиленалкиловые эфиры и т.д. Обзор антистатических средств, пригодных для способов полимеризации, также приведен в EP 107127. Средство против обрастания может быть выбрано из одного или нескольких из следующих классов:

(1) Мыла жирных кислот, представленные общей формулой R-COOM, где R представляет собой насыщенный или ненасыщенный углеводородный радикал, содержащий от 12 до 22 атомов углерода, и M представляет собой щелочной или щелочноземельный металл;

(2) Соли сложных эфиров серной кислоты и высших спиртов, представленные общей формулой ROSO3M, где R представляет собой насыщенный или ненасыщенный углеводородный радикал, содержащий от 12 до 22 атомов углерода, и M представляет собой щелочной или щелочноземельный металл;

(3) Соли сложных эфиров серной кислоты и высших вторичных спиртов, представленные общей формулой

где R и R' могут быть одинаковыми или различными и выбраны из насыщенных или ненасыщенных углеводородных радикалов, имеющих от 12 до 22 атомов углерода, M представляет собой щелочной или щелочноземельный металл;

(4) Соли сложных эфиров серной кислоты и алкиламидов высших жирных кислот, представленные общей формулой

где R представляет собой насыщенный или ненасыщенный углеводородный радикал, содержащий от 12 до 22 атомов углерода, и n представляет собой число от 1 до 10;

(5) Соединения, представленные общей формулой

где R, M и n определены выше;

(6) Соли (высший алкил) сульфоновых кислот, представленные общей формулой RSO3M, где R, M и n определены выше;

(7) Соли алкиларилсульфоновых кислот;

(8) Соли щелочных или щелочноземельных металлов и диалкилсульфоянтарных кислот;

(9) Соли щелочных или щелочноземельных металлов и неполных эфиров высших спиртов с фосфорной кислотой;

(10) Соли первичных аминов, представленные общей формулой

где A представляет собой хлор, бром или другие атомы галогенов или

(11) Соли четвертичного аммония, представленные общей формулой

где X обозначает атом галогена (то же самое применяется в дальнейшем);

(12) Соединения алкиламинсульфоновой кислоты типа, представленного общей формулой

(13) Полиоксиэтиленалкиловые эфиры, представленные общей формулой

R-O(CH2CH2O)n-1CH2CH2OH;

(14) Соединения, представленные общей формулой

где R представляет собой насыщенный или ненасыщенный углеводородный радикал, содержащий от 4 до 22 атомов углерода; n и m, которые могут быть одинаковыми или различными, представляют собой числа от 1 до 10 (то же самое применяется в дальнейшем);

(15) Соединения, представленные общей формулой

(16) Алкилдиэтаноламины с формулой R-N(CH2CH2OH)2, где R представляет сбой алкиловый радикал, содержащий от 10 до 20 атомов углерода, предпочтительно от 12 до 18 атомов углерода;

(17) Многоатомные спирты, содержащие от 4 до 8 атомов углерода;

(18) Сложные гидроксиэфиры, по меньшей мере, с двумя свободными гидроксильными группами, полученные из карбоновых кислот, содержащие от 8 до 22 атомов углерода, и из многоатомных спиртов;

(19) Полиэпоксидированные масла, такие как эпоксидированное льняное масло и эпоксидированное соевое масло; типичные соединения представляют собой продукты, продаваемые под торговыми марками Edenol D82® и Edenol B316®;

(20) Амиды с формулой R-CONR'R''; где R, R' и R'' могут быть одинаковыми или различными и представляют собой насыщенные или ненасыщенные углеводородные радикалы, содержащие от 1 до 22 атомов углерода. Предпочтительные средства, препятствующие обрастанию, используемые в способе по настоящему изобретению, представляют собой соединения, принадлежащие к вышеупомянутым классам (16), (17), (18), (19) и (20).

Среди соединений из класса (16) особенно предпочтительные антистатические соединения представляют собой алкилдиэтаноламины, где алкильная группа содержит от 10 до 18 атомов углерода. Предпочтительное соединение представляет собой коммерческий продукт, продаваемый под торговой маркой ATMER163® (смесь из алкилдиэтаноламинов с формулой R-N(CH2CH2OH)2, где R представляет собой алкильный радикал C12-C18). Когда пропилен полимеризован в реакторе для суспензионной полимеризации и ATMER163® используют в качестве средства против обрастания, последний добавляют в количестве от 8·10-4 до 30·10-4 % по массе по отношению к пропилену, предпочтительно в количестве от 10·10-4 % до 20·10-4 % по массе по отношению к пропилену.

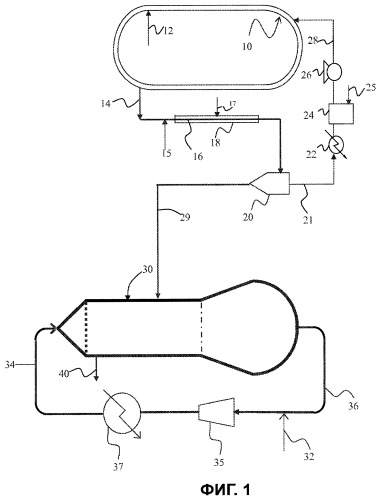

Способ по изобретению также проиллюстрирован с помощью фиг.1, которая представляет собой упрощенную диаграмму, представляющую предпочтительный, но не ограничивающий вариант осуществления изобретения. В таком варианте осуществления, суспензионную полимеризацию жидкого пропилена осуществляют в петлевом реакторе 10. Схематически, катализаторные компоненты, сокатализатор и пропилен вводят в петлевой реактор, как показано стрелкой 12. В случае использования катализатора Циглера-Натта, содержащего твердый компонент, нанесенный на MgCl2, твердый компонент можно подавать сам по себе или предпочтительно в предварительно полимеризованной форме.

Петлевой реактор 10 может представлять собой первый реактор-полимеризатор способа, или другой реактор(ы) может располагаться выше реактора 10. Для целей настоящего описания, реактор 10 может принимать из линии 12 полимер, производимый в другом вышележащем реакторе(ах), или преполимер и/или катализатор полимеризации или компонент катализатора. На упрощенном рисунке на фиг. 1 не показаны линии подачи катализатора, мономера, регулятора молекулярной массы и других возможных ингредиентов, поскольку они известны профессионалу в данной области.

Большая часть полимерной суспензии непрерывно рециркулирует в петлевом реакторе 10, но часть ее постоянно выгружается в транспортную линию 14, соединенную с испарительной камерой 20. Транспортная линия 14 содержит трубу 16, оснащенную нагревающим приспособлением 18, например трубой с паровой рубашкой. После выгрузки из реактора 10 снижают давление полимерной суспензии, в процессе переноса через трубу 16 транспортной линии 14 суспензия нагревается и доводится до температуры, которая выше, чем температура внутри петлевого реактора 10. При этих условиях жидкий пропилен испаряется и турбулентное течение трехфазного потока, содержащего полимер, жидкие мономеры и газообразные мономеры, устанавливается внутри трубы 16. По изобретению, средство против обрастания, выбранное из вышеприведенных классов с (1) до (35), добавляют в полимеризационную суспензию в точке 15, расположенную ниже выгрузки и петлевого реактора 10 и выше впускного отверстия трубы 16 с рубашкой.

Согласно варианту осуществления, вне заявленного способа, средство против обрастания можно подавать через линию 17 в трехфазный поток, протекающий по трубе 16: этот вариант осуществления осуществляют в сравнительных сериях полимеризации экспериментального раздела для того, чтобы подтвердить технический эффект настоящего изобретения.

В выпускном отверстии трубы 16 с рубашкой двухфазный поток, содержащий испаренные мономеры и полимерные частицы, переносят в испарительную камеру 20, где давление снижают: частицы твердого полимера опускаются под действием гравитации на дно испарительной камеры 20, тогда как газообразные мономеры поднимаются вверх к верхней части камеры 20, где их собирают и передают по линии 21 в отсек для сбора мономеров, содержащий холодильник 22, подпиточный блок 24 для мономеров и компрессор 26. Свежий пропилен подают, как показано стрелкой 25, и используемый вторично пропилен из испарительной камеры 20 подают через 28 в петлевой реактор 10 для продолжения полимеризации. Пропиленовый гомополимер, выгруженный из испарительного бака 20, переносят через линию 29 в газофазный реактор 30 с псевдоожиженным слоем, пропиленовый сополимер, например, этиленпропиленовый высокоэластичный сополимер, создают на частицах гомополимера пропилена, поступающих из петлевого реактора 10. Реактор 30 обычно функционирует при давлении между 10 и 30 бар и при температуре между 50 и 110°C. Схематически, свежие мономеры 32 подают в реактор 30 через линию 34, непрореагировавшие мономеры вторично используют через линию 36, оснащенную компрессором 35 и теплообменником 37, расположенным ниже компрессора 35, и гетерофазный сополимер или блок-сополимер полипропилена выгружают через линию 40. Такой продукт может являться конечным продуктом способа полимеризации, таким образом, его переносят в конечную секцию агрегата, или его могут переносить во второй газофазный реактор (не показан) для обогащения сополимерной фракции.

Реакцию полимеризации могут проводить в присутствие высокоактивных каталитических систем, таких как катализаторы Циглера-Натта, катализаторы с единым центром полимеризации, катализаторы на основе хрома, катализаторы на основе ванадия.

Катализаторная система Циглера-Натта содержит катализаторы, полученные реакцией соединения переходного металла из групп с 4 до 10 Периодической таблицы элементов (новое представление) с металлорганическим соединением из группы 1, 2, или 13 Периодической таблицы элементов.

В частности, соединение переходного металла может быть выбрано из соединений Ti, V, Zr, Cr и Hf. Предпочтительные соединения представляют собой соединения с формулой Ti(OR)nXy-n, в которой n составляет от 0 до y; y обозначает валентность титана; X представляет собой галоген и R представляет собой углеводородную группу, содержащую 1-10 атомов углерода, или группу COR. Среди них особенно предпочтительны соединения титана, содержащие, по меньшей мере, одну Ti-галогеновую связь, такие как тетрагалиды или галогеналкоголяты титана. Конкретными предпочтительными соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl.

Предпочтительными металлорганическими соединениями являются алюминийорганические соединения и, в частности, алюминийалкильные соединения. Алюминийалкильные соединения предпочтительно выбраны из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-n-бутилалюминий, три-n-гексилалюминий, три-n-октилалюминий. Также возможно использование галидов алкилалюминия, гидридов алкилалюминия или сесквихлоридов алкилалюминия, таких как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными триалкилалюминиевыми соединениями.

Особенно пригодными катализаторами Циглера-Натта с высоким выходом продукта являются такие катализаторы, в которых соединение титана нанесено на галид магния в активной форме, который предпочтительно представляет собой MgCl2 в активной форме. В особенности для изготовления кристаллических полимеров CH2CHR олефинов, в которых R представляет собой C1-C10 углеводородную группу, соединения, являющиеся внутренними донорами электронов, могут быть нанесены на MgCl2. Типично, они могут быть выбраны из сложных эфиров, простых эфиров, аминов и кетонов. В частности, использование соединений, принадлежащих 1,3-диэфирам, циклическим эфирам, фталатам, бензоатам, ацетатам и сукцинатам, является предпочтительным.

Когда необходимо получить высокоизотактический кристаллический полипропилен, целесообразно использовать, помимо донора электронов, присутствующего в твердом каталитическом компоненте, внешний донор электронов (ED), добавляемый в алюминийалкильный сокатализаторный компонент или в реактор-полимеризатор. Эти внешние доноры электронов могут быть выбраны из спиртов, гликолей, сложных эфиров, кетонов, аминов, амидов, нитрилов, алкоксисиланов и простых эфиров. Электронодонорные соединения (ED) можно использовать по отдельности или в смеси друг с другом. Предпочтительно электронодонорное соединение выбрано из алифатических эфиров, сложных эфиров и алкоксисиланов. Предпочтительные простые эфиры представляют собой C2-C20 алифатические эфиры и, в частности, циклические эфиры, предпочтительно содержащие 3-5 атомов углерода, такие как тетрагидрофуран (ТГФ), диоксан.

Предпочтительные сложные эфиры представляют собой алкиловые эфиры C1-C20 алифатических карбоновых кислот и, в частности, C1-C8 алкиловые эфиры алифатических монокарбоновых кислот, таких как этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, i-пропилацетат, n-бутилацетат, i-бутилацетат.

Предпочтительные алкоксисиланы обладают формулой Ra 1Rb2Si(OR3)c, где a и b представляют собой целые числа от 0 до 2, c представляет собой целое число от 1 до 3 и сумма (a+b+c) равна 4; R1, R2 и R3 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода. Особенно предпочтительны соединения кремния, в которых a равно 1, b равно 1, c равно 2, по меньшей мере, один из R1 и R2 выбран из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода и R3 представляет собой C1-C10 алкильную группу, в частности метил.

Другие пригодные катализаторы полимеризации, подлежащие использованию в полимеризации олефинов по настоящему изобретению, представляют собой катализаторы с единым центром полимеризации, например катализаторные системы на основе металлоценов, и катализаторы на основе соединений хрома, такие как оксид хрома на диоксиде кремния, также известные как катализаторы Филлипса.

Катализатор может удобно использоваться в форме преполимерного порошка, изготовленного заранее в процессе стадии предварительной полимеризации с помощью катализатора, как описано выше.

Предварительную полимеризацию можно проводить с помощью любого пригодного процесса, например, полимеризации в жидком углеводородном разбавителе или в газовой фазе с использованием периодического способа, полунепрерывного способа или непрерывного способа.

Следующие примеры иллюстрируют без ограничения эффективности способа добавления средства против обрастания в способ суспензионной полимеризации по изобретению.

ПРИМЕР 1

Активация катализатора и предварительная полимеризация

Полипропилен производили с помощью суспензионной полимеризации жидкого мономера в петлевом реакторе.

Катализатор Циглера-Натта, использовавшийся в качестве катализатора полимеризации, содержит:

- твердый титановый катализаторный компонент, изготовленный способом, описанным в WO 00/63261, пример 10, в соответствии с которым диэтил 2,3-диизопропил-сукцинат использовали в качестве внутреннего донорного соединения;

- триэтилалюминий (ТЭАЛ) в качестве сокатализатора;

- циклогексилметилдиметоксисилан (ЦГММС) в качестве внешнего донора.

Вышеуказанные компоненты вводили в активационный контейнер, в массовом соотношении ТЭАЛ/(твердый катализатор), равном 10,5, и массовом соотношении ТЭАЛ/ЦГММС, равном 25. Пропан в качестве разбавителя также подавали в активационный контейнер 17.

Вышеуказанные компоненты предварительно приводили в контакт в активационном контейнере при температуре 10°C в течение 20 минут.

Активированный катализатор, выгруженный из активационного контейнера, непрерывно подавали в петлевой реактор для предварительной полимеризации вместе с жидким пропиленом. Предварительная полимеризация в петлевом реакторе проходила при температуре 20°C и время пребывания составляло 10 минут.

Полимеризация

Предварительно полимеризованный катализатор выгружали из петлевого реактора для предварительной полимеризации и непрерывно подавали в жидкий петлевой реактор для изготовления полипропилена.

В соответствии с вариантом осуществления, приведенном на фиг.1, пропилен полимеризовали в петлевом реакторе 10 с использованием H2 в качестве регулятора молекулярной массы. Сомономер не подавали в этот реактор.

Жидкий пропилен при скорости подачи 24600 кг/ч непрерывно подавали в петлевой реактор 10.

Свежие пропилен и водород в качестве регулятора молекулярной массы подавали в петлевой реактор 10 через линию 25 и подпиточный блок 24 для мономеров. Полимеризацию пропилена осуществляли при температуре 70°C и давлении 3,4 мПа.

Полипропиленовую суспензию, обладающую концентрацией полимера 55% по массе, выгружали из петлевого реактора 10 и непрерывно прогоняли через транспортную линию 14, содержащую трубу 16, которая нагревалась извне с помощью рубашки, в которой циркулировал горячий пар.

Общая длина трубы 16 с рубашкой составляла 160 м и ее диаметр не был постоянным на протяжении ее длины, но он увеличивался от начального значения 80 мм у впускного отверстия до конечного значения 100 мм у выпускного отверстия.

В этом примере ATMER163® (смесь алкилдиэтаноламинов с формулой R-N(CH2CH2OH)2, где R представляет собой C12-C18 алкильный радикал) использовали в качестве средства против обрастания. Это жидкое соединение подавали при температуре 25°C в полимерную суспензию через линию 15, расположенную выше впускного отверстия трубы 16 с рубашкой. Скорость подачи ATMER163® равнялась 4 кг/ч, что соответствовало 16,2·10-5 % по массе по отношению к количеству пропилена, подаваемого в петлевой реактор 10.

После добавления ATMER163®, полимерная суспензия входила в трубу 16 с паровой рубашкой, где ее нагревали до достижения температуры 85°C с последующим испарением жидкой фазы. Таким образом, трехфазный поток, содержащий полипропилен, жидкий пропилен и газообразный пропилен, тек с высокой скоростью через трубу 16 с паровой рубашкой.

На протяжении длины трубы 16 с рубашкой значения числа Рейнольдса по отношению к потоку жидкого пропилена (Reliq) и к потоку газообразного пропилена (Revap) вычисляли посредством компьютерной симуляции.

Re(liq) = ρliqVliqD/μliq, где ρliq = плотность жидкой фазы, Vliq = скорость жидкой фазы, μliq = динамическая вязкость жидкой фазы, D = диаметр трубы;

Re(vap) = ρvapVvapD/μvap, где ρvap = плотность паровой фазы, Vvap = скорость паровой фазы, μvap = динамическая вязкость паровой фазы, D = диаметр трубы.

Компьютерная симуляция дала следующие результаты относительно некоторых представительных точек вдоль трубы 16:

Впускное отверстие трубы:

Re(liq) = 2200000, Re(vap) = 0 (пар отсутствовал)

1/3 от длины трубы (молярная доля паровой фазы xvap = 0,479):

Re(liq) = 1124100, Re(vap) = 10422000

Выпускное отверстие трубы:

Re(liq) = 0 (жидкость отсутствовала), Re(vap) = 11500000

Можно видеть, что турбулентный поток в трубе на стадии b) является таким, что, по меньшей мере, одно из чисел Рейнольдса паровой фазы Re(vap) или жидкой фазы Re(liq) превышает 2000000.

Непрерывно поток полипропилена и выпаренный пропилен, полученные из выпускного отверстия трубы 16, подавали в испарительный бак 20, в котором испаренный мономер отделяли от полимерных частиц. Впуск вышеуказанного потока по касательной обеспечивает разделение газа и твердого вещества за счет действия центробежной силы.

Испарительный бак 20 функционировал при давлении 18 бар: частицы твердого полимера опускались под действием силы тяжести на дно, тогда как газовая фаза выходила из верхней части и отправлялась в отсек сбора мономеров. Полипропиленовые частицы выгружали из нижней части испарительного бака 20 и переносили в нижележащее технологическое оборудование.

Вышеуказанная схема агрегата для полимеризации функционировала на протяжении 7 дней без каких-либо проблем обрастания на стенках испарительной камеры 20 и в нижележащем технологическом оборудовании.

Впоследствии подачу ATMER163® в полимерную суспензию через линию 15 останавливали и при той же скорости подачи начинали подавать ATMER163® в полимерную суспензию через линию 17, расположенную относительно трубы 16 с рубашкой, как показано на фиг.1. Эта новая схема агрегата для полимеризации функционировала в течение 3 дней: наблюдалась неисправная работа при контроле уровня полимера в испарительной камере 20, из-за того, что началось образование полимерной оболочки на стенках испарительной камеры 20.

Этот пример показывает, что подача антистатического соединения в точке подачи выше трубы 16 с рубашкой улучшает степень встраивания соединения, препятствующего обрастанию, в полимерные частицы, таким образом, обеспечивая надежное функционирование агрегата для суспензионной полимеризации.

ПРИМЕР 2

Активация катализатора и предварительная полимеризация

Статистический сополимер полипропилена изготавливали с помощью суспензионной полимеризации пропилена и этилена в петлевом реакторе.

Использовали такую же катализаторную систему Циглера-Натта, как в примере 1, в качестве катализатора полимеризации при том же режиме эксплуатации на стадии активации катализатора.

Активированный катализатор, выгружаемый из активационного контейнера, непрерывно подавали в