Способ получения лигатуры алюминий-титан-бор

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано для получения модифицирующих лигатур при приготовлении алюминиевых сплавов методом введения в расплав алюминия борсодержащих и титансодержащих веществ или составов. Способ включает плавление первичного алюминия, порционное введение в расплав алюминия титансодержащего и борсодержащего компонентов, перемешивание расплава и его разливку, охлаждение и термическую обработку. В качестве титансодержащего компонента используют гексафтортитанат калия K2TiF6, в количестве 10÷35% вес, а в качестве борсодержащего компонента используют кристаллическую борную кислоту Н3ВО3 в количестве 4÷10% вес. Титансодержащие и борсодержащие компоненты предварительно перемешивают и пакетируют в оболочку из технического алюминия развесом 0,2÷0,6 кг, пакетированные компоненты порционно вводят в расплав алюминия с температурой 950÷1050°С, после чего расплав перемешивают и выдерживают в течение 0,2÷0,5 часа, а разливку лигатуры осуществляют при температуре расплава 800÷850°С в водоохлаждаемые формы с соотношением габаритов длины отливки к высоте и ширине 15÷25:1÷1,5:1,5÷2 и массой отливки 1,5÷2,5 кг, причем охлаждение расплава в формах производят со скоростью 200÷250°С/мин. Изобретение позволяет получить лигатуру алюминий-титан-бор с содержанием титана от 1,5 до 6 вес.% и содержанием бора от 0,4 до 2 вес.%, повысить степень утилизации техногенных отходов и снизить вредное воздействие на окружающую среду. 1 з.п. ф-лы, 1 ил., 4 табл.

Реферат

Изобретение относится к металлургии и может быть использовано для получения модифицирующих лигатур при приготовлении алюминиевых сплавов методом введения в расплав алюминия борсодержащих и титансодержащих веществ или составов.

Получение качественных слитков или отливок во многом зависит от качества исходных шихтовых материалов и особенно лигатур. Значительное улучшение качества структуры сплавов достигается за счет использования модифицирующих лигатур. Модифицирующие лигатуры способствуют кристаллизации структурных составляющих в округлой форме, их измельчению и получению однородного зерна по всему объему слитка. Лигатура алюминий-титан-бор, традиционно применяемая для модифицирования деформируемых и литейных алюминиевых сплавов, а также литейных силуминов, обеспечивает эффективное измельчение зерна алюминиевых сплавов за счет введения в расплав мелкодисперсных фаз, служащих центрами кристаллизации, что, соответственно, приводит к улучшению механических свойств и уменьшению газовой пористости отливаемого слитка.

В настоящее время при производстве полуфабрикатов из титановых сплавов образуется большое количество титаносодержащих техногенных отходов, содержащих высокую концентрацию дорогостоящего титана. Извлечение химических соединений из отходов титана позволяет с высокой эффективностью получить товарный продукт в виде соли гексафтортитаната щелочного металла, в частности гексафтортитаната калия (K2TiF6), являющегося широкодоступным и низкозатратным сырьем для получения лигатуры алюминий-титан-бор.

С помощью вовлечения в шихту полученного гексафтортитаната калия появляется возможность освободить территорию, занимаемую отвалами, и значительно снизить воздействие вредных техногенных отходов на окружающую среду.

Известен способ получения лигатуры алюминий-титан-бор термическим восстановлением бора и титана алюминием из тетрафторбората и гексафтортитаната калия (Патент Великобритании GB 1268812, 1969).

Известен способ получения лигатуры алюминий-титан-бор, включающий введение в жидкий алюминий губчатого титана и фторбората калия в смеси с хлоридом калия (а.с. СССР №1774964, 1992).

Наиболее близким техническим решением является способ получения лигатуры алюминий-титан-бор, включающий плавление алюминия, порционное введение в расплав алюминия смеси титана с борсодержащим компонентом, перемешивание расплава и его разливку, заключающийся в том, что предварительно титан в виде титановой губки измельчают до размера 10÷15 мм, смешивают с борсодержащим компонентом в виде тетрафторбората калия, смесь помещают в металлический контейнер и нагревают до температуры 515÷530°С, затем уплотняют давлением до исчезновения жидкой фазы и после снятия давления полученную смесь вынимают из контейнера (Патент РФ №2215810, 2003).

Известные способы не обеспечивают стабильное качество структуры лигатур из-за наличия крупных первичных интерметаллидов, имеющих игольчатую форму, а также из-за их неравномерного распределения в объеме лигатуры. При модифицировании лигатурой в процессе литья слитков из алюминиевых сплавов интерметаллиды не растворяются и переходят в объем кристаллизующегося металла, что приводит к значительному ухудшению качества слитков и изготовленных из них полуфабрикатов.

Задачей, на решение которой направлено изобретение, является разработка эффективного способа получения лигатуры алюминий-титан-бор, позволяющего улучшить качество получаемой лигатуры, повысить степень утилизации техногенных отходов и снизить вредное воздействие производства лигатур на окружающую природную среду.

Техническим результатом, достигаемые при осуществлении изобретения, является уменьшение размеров первичных интерметаллидов, их равномерное распределение в лигатуре и, соответственно, в изготовленных с использованием лигатуры слитках и полуфабрикатах из алюминиевых сплавов.

Указанный технический результат достигается тем, что в способе получения лигатуры алюминий-титан-бор с содержанием титана от 1,5 до 6 вес.% и содержанием бора от 0,4 до 2 вес.%, включающем плавление первичного алюминия, порционное введение в расплав алюминия титансодержащего и борсодержащего компонентов, перемешивание расплава и его разливку, охлаждение и дальнейшую термическую обработку, согласно изобретению в качестве титансодержащего компонента используют гексафтортитанат калия K2TiF6 в количестве 10÷35% вес. и в качестве борсодержащего компонента используют кристаллическую борную кислоту Н3BО3 в количестве 4÷10% вес, при этом титансодержащие и борсодержащие компоненты предварительно перемешивают и пакетируют в оболочку из технического алюминия развесом 0,2÷0,6 кг, пакетированные компоненты порционно вводят в расплав алюминия с температурой 950÷1050°С, после чего расплав перемешивают и выдерживают в течение 0,2÷0,5 часа, а разливку лигатуры осуществляют при температуре расплава 800÷850°С в водоохлаждаемые формы с соотношением габаритов длины отливки к высоте и ширине 15÷25:1÷1,5:1,5÷2 и массой отливки 1,5÷2,5 кг, причем охлаждение расплава в формах производят со скоростью 200÷250°С/мин. Лигатуру подвергают термической обработке по следующему режиму: нагрев до температуры 460÷490°С с выдержкой в течение 11÷15 часов, подъем до температуры 520÷550°С, выдержка при этой температуре в течение 8÷12 часов и последующее охлаждение на воздухе.

Способ осуществляется следующим образом.

Для получения лигатуры алюминий - титан-бор используют технический алюминий, в качестве титансодержащего компонента - гексафтортитанат калия, а в качестве борсодержащего компонента - кристаллическую борную кислоту. Предварительно измельченные гексафтортитанат калия и кристаллическую борную кислоту смешивают в определенных пропорциях исходя из условий содержания титана и бора в лигатуре. Для получения лигатуры с содержанием титана 1,5÷6% и содержанием бора 0,4÷2% расчетное количество гексафтортитаната принимают 10÷35 вес % от массы шихты, кристаллической борной кислоты - 4÷10 вес.% от массы шихты, остальное - технический алюминий. После смешивания титансодержащий и борсодержащий компоненты пакетируют в оболочку из фольги, изготовленной из технического алюминия, при этом вес пакета целесообразно поддерживать в интервале 0,2÷0,6 кг. Регламентированное пакетирование гексафтортитаната калия и борной кислоты в фольговую оболочку позволяет обеспечить эффективное введение компонентов под зеркало расплава и создать благоприятные условия для оптимального взаимодействия химических элементов. Пакеты просушивают при температуре 200÷250°С для удаления влаги, что повышает чистоту конечной лигатуры. Технический алюминий в чушках загружают в плавильную печь, расплавляют и доводят температуру расплава до 950÷1050°С для присадки остальных компонентов. Температурный интервал расплава 950÷1050°С обусловлен достижением максимальной растворимости титана в алюминии. Далее вводят пакетированную смесь титансодержащего и борсодержащего компонентов. Пакетированную смесь целесообразно вводить порционно, с перемешиванием расплава после введения 3÷5 пакетов.

В процессе плавки осуществляются термическая диссоциация гексафтортитаната калия, разложение борной кислоты с выделением борного ангидрида и восстановление алюминием титана и бора в соответствии с уравнениями химических реакций

3K2TiF6+4Al=6KF+AlF6+3Ti

2H3BO3→B2O3+3H2O

В2О3+Аl→Al2O3+В

После введения всего количества пакетов расплав выдерживают в течение 0,2÷0,5 часа для того, чтобы дать возможность шлаку, имеющему плотность, близкую к плотности расплава, подняться на поверхность расплава для дальнейшего удаления. Вслед за этим шлак удаляют с поверхности расплава, затем с целью снижения потерь титана и бора при удовлетворительной жидкотекучести доводят температуру расплава до 800÷850°С и осуществляют разливку лигатуры в формы. Разливку производят в водоохлаждаемые формы с соотношением длины получаемой отливки к ее высоте и ширине 15÷25:1÷2:1,5÷2 и массой отливки 1,5÷2,5 кг, кроме того, охлаждение отливки осуществляют в литейной водоохлаждаемой форме, что позволяет достичь скорости охлаждения 200÷250°С/мин. Регламентирование скорости охлаждения отливки при кристаллизации препятствует росту первичных интерметаллидов и вытягиванию их в игольчатую форму. С целью выравнивания химической микронеоднородности зерен путем диффузии, уменьшения дендритной ликвации полученную лигатуру подвергают двухступенчатой термической обработке по следующему режиму: нагрев до температуры 460÷490°С с выдержкой в течение 11÷15 часов, подъем до температуры 520÷550°С с выдержкой в течение 8÷12 часов и последующее охлаждение на воздухе. Первая ступень термической обработки позволяет растворять фазу с низкоплавкой эвтектикой, а на второй ступени при более высокой температуре осуществляется температурное воздействие на интерметаллиды, уменьшая их размер и трансформируя их игольчатую форму в глобулярную.

Промышленную применимость предлагаемого изобретения подтверждает следующий пример конкретного выполнения.

Для приготовления лигатуры со следующим составом Al-2Ti-0,6B в качестве шихты использовали первичный технический алюминий марки А7, гексафтортитанат калия K2TiF6 и кристаллическую борную кислоту Н3BО3. Для изготовления лигатуры применяли индукционную печь ППИ-0,16 емкостью 30 кг. Предварительно производили подготовку титансодержащего и борсодержащего компонентов, для чего K2TiF6 и Н3BО3 смешивали и пакетировали в фольгу из технического алюминия толщиной 0,05 мм в следующей пропорции: 200 г K2TiF6 и 80 г Н3BО3. Для плавки подготовили 20 пакетов. Технический алюминий А7 в количестве 20 кг загружали в печь и доводили температуру расплава до 1000°С. Далее производили присадку титансодержащего и борсодержащего компонентов, для чего пакеты со смесью K2TiF6, и Н3BО3 порциями вводили в расплав алюминия. Перемешивание расплава производили после каждого введения 3-5 пакетов. Далее расплав выдерживали 15 минут и производили снятие шлака, после чего доводили температуру расплава до 840°С и осуществляли разливку. Разливку производили в водоохлаждаемые формы и получали отливки длиной 600 мм, высотой 30 мм и шириной 40 мм. Скорость охлаждения, измеряемая при помощи установленного в форму датчика, составила 210÷220°С/мин. Далее разлитую лигатуру подвергали термической обработке по следующему режиму: нагрев до 480°С - выдержка 12 часов - подъем до температуры 520°С - выдержка при этой температуре 8 часов - охлаждение на воздухе. Химический состав лигатур представлен в табл.1.

| Таблица 1 | ||

| Наименование способа | Фактическое содержание титана в лигатуре, % | Фактическое содержание бора в лигатуре, % |

| Предлагаемый | 2,1 | 0,57 |

| Известный | 2,4 | 0,63 |

Качество лигатуры оценивали по размеру и количеству интерметаллидов, модифицирующей способности лигатуры, а также по свойствам полуфабрикатов, изготовленных из выплавленных слитков. Результаты оценки лигатуры приведены в табл.2. Лигатура, выплавленная по предлагаемому способу, характеризуется меньшим размером интерметаллидов, а также наибольшим процентом интерметаллидов глобулярной формы.

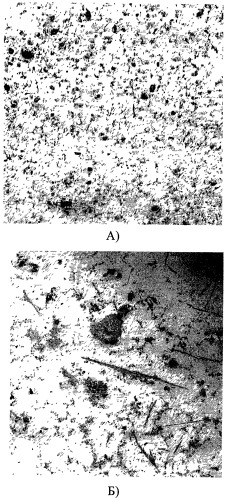

Затем полученную лигатуру использовали при плавлении слитков из алюминиевого сплава АД35 диаметром 192 мм, предназначенных для изготовления прессованных профилей. На прессованных профилях проводили термическую обработку (закалка+искусственное старение). Слитки, отлитые с использованием изобретения, имеют меньший размер зерна (табл.3), а прессованные профили обладают повышенным уровнем прочности при аналогичных значениях пластических свойств (табл.4). На фиг.1 приведены изображения типичной микроструктуры лигатуры, полученной по предлагаемому способу (А) и полученной по известному способу (Б), при 100-кратном увеличении.

| Таблица 2 | |||

| Наименование способа | Форма интерметаллидов, состав % | Средний размер интерметаллидов, мкм | |

| Округлая форма интерметаллидов | Пластинчатая форма интерметаллидов | ||

| Предлагаемый | 82 | 18 | 110 |

| Известный | 27 | 73 | 150 |

| Таблица 3 | |

| Наименование способа изготовления слитков | Средний размер зерна слитка, мкм |

| С использованием лигатуры, изготовленной по предлагаемому способу | 170 |

| С использованием лигатуры, изготовленной по известному способу | 190 |

| Таблица 4 | |||

| Наименование способа изготовления прессованных профилей | Предел текучести, МПа | Предел прочности, МПа | Относительное удлинение, % |

| С использованием лигатуры, изготовленной по предлагаемому способу | 330 | 361 | 16,6 |

| 328 | 359 | 16,9 | |

| С использованием лигатуры, изготовленной по известному способу | 319 | 349 | 16,0 |

| 322 | 351 | 15,9 |

Полученные результаты исследования лигатуры, слитков и прессованных профилей показали, что использование предлагаемого изобретения позволяет повысить качество лигатуры и изготовленных с ее помощью слитков и изделий в части ограничения размера интерметаллидов и их равномерного распределения, а также дает возможность вовлечь в технологический процесс техногенные отходы титана, тем самым улучшить экологическую ситуацию и снизить вредное воздействие производства лигатур на окружающую природную среду.

1. Способ получения лигатуры алюминий-титан-бор с содержанием титана от 1,5 до 6 вес.% и содержанием бора от 0,4 до 2 вес.%, включающий плавление первичного алюминия, порционное введение в расплав алюминия титансодержащего и борсодержащего компонентов, перемешивание расплава и его разливку, охлаждение и термическую обработку, отличающийся тем, что в качестве титансодержащего компонента используют гексафтортитанат калия K2TiF6 в количестве 10÷35 вес.%, а в качестве борсодержащего компонента используют кристаллическую борную кислоту Н3ВО3 в количестве 4÷10 вес.%, при этом титансодержащие и борсодержащие компоненты предварительно перемешивают и пакетируют в оболочку из технического алюминия развесом 0,2÷0,6 кг, пакетированные компоненты порционно вводят в расплав алюминия с температурой 950÷1050°С, после чего расплав перемешивают и выдерживают в течение 0,2÷0,5 ч, а разливку лигатуры осуществляют при температуре расплава 800÷850°С в водоохлаждаемые формы с соотношением габаритов длины отливки к высоте и ширине 15÷25:14÷1,5:1,5÷2 и массой отливки 1,5÷2,5 кг, причем охлаждение расплава в формах производят со скоростью 200÷250°С/мин.

2. Способ по п.1, отличающийся тем, что отливку лигатуры подвергают термической обработке по следующему режиму: нагрев до температуры 460÷490°С, выдержка при этой температуре в течение 11÷15 ч, подъем до температуры 520÷550°С, выдержка при этой температуре в течение 8÷12 ч и последующее охлаждение на воздухе.