Лист из неориентированной электротехнической стали и способ его производства

Иллюстрации

Показать всеИзобретение относится к формированию неорганическо-органической композитной пленки на поверхности листа из неориентированной электротехнической стали путем обжига нанесенной на его поверхность покровной жидкости, содержащей органическую смолу, фосфат в качестве неорганического компонента и неорганический порошок, имеющий удельную площадь поверхности по БЭТ 10 м2/г или более и демонстрирующий распределение размеров частиц с интегральным размером 50% частиц 5 мкм или менее и с интегральным размером 90% частиц 15 мкм или менее при измерении лазерным дифракционным анализатором размеров частиц, причем порошок содержится с долей не менее 1 мас.%, но не более 50 мас.%, по отношению к содержанию твердого вещества упомянутого фосфата. Изобретение позволяет подавить явление сцепления, возникающее в неорганическо-органической композитной пленке, не содержащей соединения на основе хромата. 3 н. и 21 з.п. ф-лы, 13 табл., 17 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к листу из неориентированной электротехнической стали, создающему небольшую нагрузку на окружающую среду, и к способу его производства.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Лист из неориентированной электротехнической стали используют, например, в качестве материала железного сердечника для электродвигателя. В этом случае множество листов из неориентированной электротехнической стали накладывают друг на друга таким образом, чтобы они были изолированы друг от друга. По этой причине на поверхности листов из неориентированной электротехнической стали формируют изолирующие пленки. В качестве материала изолирующей пленки использовали соединение, содержащее хромат.

[0003] Хром, однако, может вызвать загрязнение окружающей среды. Поэтому в последние годы было проведено исследование в отношении способа формирования пленки с использованием соединения, не содержащего хромата. Такую пленку иногда называют «экологически дружественным» покрытием.

[0004] Технологии, относящиеся к экологически дружественному покрытию, могут быть разделены в широком смысле на два типа, основанные на различии применяемого неорганического компонента. Одной из них является технология, в которой в качестве основного неорганического компонента используется коллоидный кремнезем, а другой - технология, в которой в качестве основного неорганического компонента используется фосфат.

[0005] Однако в обычных листах из неориентированной электротехнической стали с содержащими фосфат пленками, если эти листы из неориентированной электротехнической стали в течение длительного периода наложены друг на друга при комнатной температуре или при температуре, несколько превышающей комнатную, пленки могут стать липкими или пленки могут пристать друг к другу.

[0006] Например, листы из неориентированной электротехнической стали со формированными на них пленками иногда перевозят на судах. В этом случае листы из неориентированной электротехнической стали размещаются в трюме в состоянии «после прокатки в форме рулонов», а осевые центры рулонов размещаются горизонтально, то есть в состоянии «катаные листы выровнены бок о бок». В этом состоянии ко взаимно соприкасающимся пленкам прикладывается большое поверхностное давление, и это состояние сохраняется в течение длительного периода.

[0007] Кроме того, когда при этом состоянии происходит сцепление, потребителю становится трудно развернуть находящиеся в катаном состоянии листы из неориентированной электротехнической стали.

[0008] И хотя существуют различные технологии, относящиеся к экологически дружественному покрытию (патентные документы 1-29), эффективно подавить сцепление в любом из них невозможно.

СПИСОК ЦИТИРОВАННОЙ ПАТЕНТНОЙ ЛИТЕРАТУРЫ

[0009] Патентный документ 1: выложенная японская патентная публикация № 59-21927

Патентный документ 2: выложенная японская патентная публикация № Н9-122582

Патентный документ 3: выложенная японская патентная публикация № Н9-136061

Патентный документ 4: выложенная японская патентная публикация № Н9-314733

Патентный документ 5: выложенная японская патентная публикация № Н9-323066

Патентный документ 6: выложенная японская патентная публикация № Н9-327886

Патентный документ 7: выложенная японская патентная публикация № Н10-36976

Патентный документ 8: выложенная японская патентная публикация № Н10-34812

Патентный документ 9: выложенная японская патентная публикация № Н10-128903

Патентный документ 10: выложенная японская патентная публикация № Н10-128904

Патентный документ 11: выложенная японская патентная публикация № Н10-130858

Патентный документ 12: выложенная японская патентная публикация № Н10-130859

Патентный документ 13: выложенная японская патентная публикация № 2001-240916

Патентный документ 14: выложенная японская патентная публикация № 2004-197202

Патентный документ 15: выложенная японская патентная публикация № Н6-330338

Патентный документ 16: выложенная японская патентная публикация № Н7-41913

Патентный документ 17: выложенная японская патентная публикация № Н7-166365

Патентный документ 18: выложенная японская патентная публикация № Н11-80971

Патентный документ 19: выложенная японская патентная публикация № Н11-131250

Патентный документ 20: выложенная японская патентная публикация № Н11-152579

Патентный документ 21: выложенная японская патентная публикация № 2000-129455

Патентный документ 22: выложенная японская патентная публикация № Н10-15484

Патентный документ 23: выложенная японская патентная публикация № Н10-15485

Патентный документ 24: выложенная японская патентная публикация № Н10-46350

Патентный документ 25: выложенная японская патентная публикация № Н10-130857

Патентный документ 26: выложенная японская патентная публикация № Н9-316655

Патентный документ 27: выложенная японская патентная публикация № 2004-322079

Патентный документ 28: выложенная японская патентная публикация № 2000-26979

Патентный документ 29: выложенная японская патентная публикация № 2004-107796

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0010] Задача настоящего изобретения состоит в том, чтобы предложить лист из неориентированной электротехнической стали, позволяющий эффективно подавлять сцепление даже в случае, если его пленка содержит фосфат, и способ его производства.

Решение проблемы

[0011] Авторы настоящего изобретения проанализировали сцепление, как будет описано позже, и приступили к выработке решения. В результате этого авторы настоящего изобретения обнаружили, что возникновение сцепления эффективно подавляется за счет создания покровной жидкости для формирования пленки, содержащей специальный неорганический порошок, так что этот керамический порошок поглощает или фиксирует (связывает) свободную фосфорную кислоту, образующуюся в соответствии с реакцией дегидратации/конденсации. Кроме того, авторы настоящего изобретения обнаружили также, что предпочтительно заранее уменьшить фосфатные группы в покровной жидкости в пределах диапазона, в котором могут быть получены нужные свойства, для того чтобы уменьшить количество свободной фосфорной кислоты.

[0012] Настоящее изобретение разработано на основе этих обнаруженных фактов, и его сущность заключается в следующем.

[0013] (1) Способ производства листа из неориентированной электротехнической стали, включающий в себя:

нанесение на поверхность стального листа покровной жидкости, которая содержит неорганический компонент и органическую смолу; и

формирование неорганическо-органической композитной пленки путем обжига покровной жидкости на поверхности стального листа,

при этом покровная жидкость содержит фосфат в качестве неорганического компонента, и

при этом покровная жидкость дополнительно содержит неорганический порошок, имеющий удельную площадь поверхности по БЭТ 10 м2/г или более и демонстрирующий распределение размеров частиц c интегральным размером 50% частиц 5 мкм или менее и с интегральным размером 90% частиц 15 мкм или менее при измерении лазерным дифракционным анализатором размеров частиц, причем порошок содержится с долей не менее 1 мас.%, но не более 50 мас.% по отношению к содержанию твердого вещества фосфата.

[0014] (2) Способ производства листа из неориентированной электротехнической стали по (1), в котором покровная жидкость не содержит соединения на основе хромата.

[0015] (3) Способ производства листа из неориентированной электротехнической стали по (1) или (2), в котором покровная жидкость содержит в качестве неорганического порошка по меньшей мере один вид, выбранный из группы, состоящей из порошка оксида алюминия, порошка диоксида кремния, порошка оксида магния, порошка оксида титана и порошка оксида циркония.

[0016] (4) Способ производства листа из неориентированной электротехнической стали по любому из (1)-(3), в котором покровная жидкость образована смешанным раствором водного раствора дигидрофосфата алюминия и водной дисперсии органической смолы и неорганическим порошком.

[0017] (5) Способ производства листа из неориентированной электротехнической стали по любому из (1)-(4), в котором температуру при обжиге покровной жидкости на поверхности стального листа устанавливают на 270°С или выше.

[0018] (6) Лист из неориентированной электротехнической стали, включающий в себя сформированную на поверхности неорганическо-органическую композитную пленку,

причем эта неорганическо-органическая композитная пленка содержит:

фосфат; и

неорганический порошок, имеющий удельную площадь поверхности по БЭТ 10 м2/г или более и демонстрирующий распределение размеров частиц с интегральным размером 50% частиц 5 мкм или менее и с интегральным размером 90% частиц 15 мкм или менее при измерении лазерным дифракционным анализатором размеров частиц, и

при этом содержание неорганического порошка составляет не менее 1 мас.%, но не более 50 мас.% по отношению к содержанию твердого вещества фосфата.

[0019] (7) Лист из неориентированной электротехнической стали по (6), в котором неорганическо-органическая композитная пленка не содержит соединения на основе хромата.

[0020] (8) Лист из неориентированной электротехнической стали по (6) или (7), в котором неорганическо-органическая композитная пленка содержит в качестве неорганического порошка по меньшей мере один вид, выбранный из группы, состоящей из порошка оксида алюминия, порошка диоксида кремния, порошка оксида магния, порошка оксида титана и порошка оксида циркония.

[0021] (9) Покровная жидкость для листа из электротехнической стали, содержащая:

фосфат в качестве неорганического компонента; и

неорганический порошок, имеющий удельную площадь поверхности по БЭТ 10 м2/г или более и демонстрирующий распределение размеров частиц с интегральным размером 50% частиц 5 мкм или менее и с интегральным размером 90% частиц 15 мкм или менее при измерении лазерным дифракционным анализатором размеров частиц, причем порошок содержится с долей не менее 1 мас.%, но не более 50 мас.%, по отношению к содержанию твердого вещества фосфата.

[0022] (10) Покровная жидкость для листа из электротехнической стали по (9), в которой не содержится соединение на основе хромата.

[0023] (11) Покровная жидкость для листа из электротехнической стали по (9) или (10), в которой в качестве неорганического порошка содержится по меньшей мере один вид, выбранный из группы, состоящей из порошка оксида алюминия, порошка диоксида кремния, порошка оксида магния, порошка оксида титана и порошка оксида циркония.

Выгодные эффекты изобретения

[0024] Согласно настоящему изобретению, поскольку покровная жидкость содержит специальный неорганический порошок, даже в том случае, если пленка содержит фосфат, возможно эффективно подавлять сцепление.

ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0025] Сначала будут описаны подробности того, как авторы настоящего изобретения завершили настоящее изобретение.

[0026] Авторы настоящего изобретения сосредоточили внимание на химических изменения во время того, как фосфат обжигают на поверхности стального листа (стальном основном материале), и проанализировали химическую реакцию. Отметим, что химическая реакция фосфата является настолько сложной, что она еще не выяснена при научных исследованиях.

[0027] При нагревании водного раствора фосфата, содержащего Al, происходит реакция дегидратации/конденсации. При реакции дегидратации/конденсации фосфорные компоненты и Al-е компоненты затвердевают, совместно образуя каркасы. В результате этого на поверхности стального листа образуется неорганическое пленочное покрытие. Здесь реакция дегидратации/конденсации будет описана с указанием дигидрофосфата алюминия в качестве примера.

[0028] При нагревании дигидрофосфата алюминия протекает реакция по уравнению (1)

| Al(H2PO4)3→AlPO4+HxPOy | уравнение (1) |

[0029] Из уравнения (1) можно видеть, что при формировании пленки с использованием реакции дегидратации/конденсации дигидрофосфата алюминия, по мере протекания реакции дегидратации/конденсации в качестве побочного продукта образуется фосфорнокислотный компонент, который не связан с металлическим компонентом, то есть с алюминием, а именно свободная фосфорная кислота.

[0030] Авторы настоящего изобретения полагают, что явление сцепления, возникающее в уложенных пакетом листах из неориентированной электротехнической стали, вызывается свободной фосфорной кислотой, и тщательно исследовали механизм реакции при явлении сцепления.

[0031] Когда листы из неориентированной электротехнической стали уложены пакетом, между соответствующими стальными листами существует зазор определенной величины. Поэтому вполне возможно, что из окружающей атмосферы в зазор поступает влага.

[0032] В то же время, если в пленке существует свободная фосфорная кислота, поскольку эта свободная фосфорная кислота не связана с металлическим компонентом, она является химически неустойчивой и с большой вероятностью будет реагировать с каким-то другим компонентом. Поэтому вполне возможно, что свободная фосфорная кислота в пленке вступает в реакцию с влагой, поступившей в зазор. Кроме того, когда свободная фосфорная кислота вступает в реакцию с влагой, в пленке происходит некая разновидность реакции разбухания, которая ведет к возникновению клейкости.

[0033] При возникновении клейкости в состоянии, когда на поверхности листов из неориентированной электротехнической стали воздействует давление, таком как состояние, когда листы из неориентированной электротехнической стали свертывают в форме рулона, пленки сцепляются между собой, что ведет к возникновению состояния, когда листы из неориентированной электротехнической стали сцеплены друг с другом.

[0034] Авторы настоящего изобретения полагают, что в случае, если бы можно было ингибировать склеивающую реакцию с влагой путем инактивации или фиксации свободной фосфорной кислоты, то можно было бы подавить явление сцепления, возникающее в неорганическо-органической композитной пленке, не содержащей соединения на основе хромата.

[0035] В ходе дальнейшего и повторного тщательного исследования авторы настоящего изобретения предложили предварительно приготовить покровную жидкость, применяемую для формирования неорганическо-органической композитной пленки без соединения на основе хромата, содержащую неорганический порошок типа керамики, так что свободная фосфорная кислота, образуемая в ходе реакции дегидратации/конденсации, поглощается и фиксируется этим неорганическим порошком. В частности, авторы настоящего изобретения полагают, что даже в случае, если свободная фосфорная кислота образуется из фосфата за счет реакции дегидратации/конденсации, возникновение клейкости и явления сцепления может быть предотвращено путем поглощения свободной фосфорной кислоты на поверхности неорганического порошка для фиксации свободной фосфорной кислоты.

[0036] Отметим, что вызвать клейкость и явление сцепления может не только свободная фосфорная кислота, образующаяся из фосфата после изготовления листов из неориентированной электротехнической стали, на которых сформированы пленки, но и свободная фосфорная кислота в покровной жидкости, применяемой для формирования пленок. Обычно для предотвращения осаждения кристаллов фосфата во время хранения водного раствора фосфата иногда используют богатый фосфорной кислотой раствор, образованный путем дополнительного добавления фосфорной кислоты к водному раствору фосфата, однако в настоящем изобретении предпочтительно не использовать такой богатый фосфорной кислотой водный раствор фосфата.

[0037] Далее, на основе этих взглядов авторы настоящего изобретения провели следующие различные эксперименты, описанные далее.

Удельная площадь поверхности по БЭТ

[0038] Авторы настоящего изобретения полагают, что эффективность захватывания образующейся в пленке свободной фосфорной кислоты с использованием неорганического порошка в значительной степени определяется площадью поверхности неорганического порошка. Поэтому для экспериментов были приготовлены и использованы порошки оксида алюминия с различными площадями поверхности.

[0039] Среди неорганических порошков порошок оксида алюминия является относительно недорогим. Кроме того, на рынке представлены продукты с различными площадями поверхности, варьирующимися от малой до большой, и легко получить порошки оксида алюминия с различными площадями поверхности. Соответственно, авторы настоящего изобретения выбрали среди различных неорганических порошков именно порошок оксида алюминия в качестве первой цели оценки.

[0040] Площадь поверхности порошка оксида алюминия была определена с использованием способа БЭТ (Бранауэра, Эмметта, Теллера). Способ измерения удельной площади поверхности с использованием способа БЭТ обычно используется в качестве способа оценки площади поверхности неорганического порошка. Способ БЭТ представляет собой способ измерения, при котором заставляют порошок поглощать, например, газообразный азот, у которого занятая поглощением площадь на его поверхности известна, причем площадь поверхности порошка основывается на величине поглощения и изменении давления. Поскольку площадь поверхности обычно представлена площадью поверхности (м2) на единицу веса (г) порошка, ее называют удельной площадью поверхности, единицей которой является «м2/г».

[0041] Кроме того, авторы настоящего изобретения провели описанные далее эксперименты для того, чтобы определить подавляющий эффект удельной площади поверхности по БЭТ порошка оксида алюминия на явление сцепления.

[0042] Сначала стальные листы подвергли холодной прокатке до толщины 0,5 мм и затем отжигу при 900°С, тем самым получив множество стальных листов, на которых не были сформированы пленки.

[0043] Далее приготовили покровные жидкости, каждая из которых образована путем добавления 5 г порошка оксида алюминия к смешанному раствору из 100 г водного раствора дигидрофосфата алюминия с концентрацией 50 мас.% и 40 г водной дисперсии акриловой органической смолы с концентрацией 30 мас.%. При этом использовали девять типов порошков оксида алюминия, каждый из которых имел различную удельную площадь поверхности по БЭТ. Кроме того, в качестве порошков оксида алюминия использовали порошки с интегральным размером 50% частиц 0,15 мкм и интегральным размером 90% частиц 0,73 мкм по распределению размеров частиц, измеренному лазерным дифракционным анализатором размеров частиц, вне зависимости от удельной площади поверхности по БЭТ.

[0044] Далее эти покровные жидкости нанесли на поверхности стальных листов и высушили при условиях, при которых достигаемая температура стальных листов составила 300°С. Наносимое количество покровной жидкости задавали так, чтобы количество пленки после высушивания (после обжига) стало равным 2,5 г/м2 на одну сторону стального листа.

[0045] Способ измерения распределения размеров частиц лазерным дифракционным анализатором размеров частиц обычно используется как способ оценки распределения размеров частиц неорганического порошка. При этом способе измерения порошок, являющийся целью измерений, диспергируют в растворителе, таком как вода, и растворитель, в котором диспергирован порошок, помещают в лазерный дифракционный анализатор размеров частиц. Эту дисперсию облучают лазерным лучом со специальной длиной волны, анализируют рассеянный свет и дифрагировавшийся свет от дисперсии, преобразуют результат анализа в распределение размеров частиц и выдают его. Здесь и далее термин «распределение размеров частиц» обозначает распределение размеров частиц (включая интегральный размер 50% частиц и интегральный размер 90% частиц), измеренное лазерным дифракционным анализатором размеров частиц, если специально не оговорено иное.

[0046] Сцепление полученных таким образом листов из неориентированной электротехнической стали с пленками оценивали в ходе процедуры, описанной далее.

[0047] Сначала из листа из неориентированной электротехнической стали вырезали большое число образцов, каждый из которых имел размер 30 мм×40 мм. Затем эти образцы складывали пакетом так, чтобы длинная сторона и короткая сторона чередовались, сжали под поверхностным давлением 40 кг/см2 и зафиксировали в сжатом состоянии. В частности, поверхности листов из неориентированной электротехнической стали соприкасались друг с другом на участке 30 мм×30 мм, а именно на площади 9 см2. Число сложенных пакетом листов из неориентированной электротехнической стали при одинаковых условиях задавали равным десяти.

[0048] После этого десять кусков листов из неориентированной электротехнической стали помещали зафиксированными в термогидростат, в котором температура поддерживалась на уровне 50°С, а влажность поддерживалась на уровне 90%. Это состояние моделировало ситуацию, в которой перевозят листы из неориентированной электротехнической стали в форме рулонов.

[0049] Листы из неориентированной электротехнической стали извлекали в момент времени по истечении одной недели после помещения стальных листов в термогидростат и охлаждали до комнатной температуры. После этого сжатое состояние снимали и листы из неориентированной электротехнической стали отслаивали по одному. В частности, для каждого пакета из десяти кусков листов из неориентированной электротехнической стали отслаивание было выполнено девять раз. При этом усилие, требующееся для отслаивания, измеряли пружинными весами и вычисляли среднее значение (усилия отслаивания) по девяти отслаиваниям. Полученные результаты показаны в таблице 1. Меньшее значение усилия отслаивания указывает на то, что клейкость и явление сцепления вряд ли возникли, а большее значение усилия отслаивания указывает на то, что клейкость и явление сцепления вполне могли возникнуть. Соответственно, в таблице 1 оценка, при которой усилие отслаивания было меньше 50 г, представлена значком , оценка, при которой усилие отслаивания было не меньше 50 г и меньше 100 г, представлена значком , и оценка, при которой усилие отслаивания составило 100 г или более, представлена значком .

[0050]

| Таблица 1 | |||

| Номер | Удельная площадь поверхности по БЭТ порошка оксида алюминия | Усилие отслаивания | |

| (м2/г) | (г) | оценка | |

| А(1) | 0,5 | 825 | |

| А(2) | 3,7 | 445 | |

| А(3) | 10,0 | 72 | |

| А(4) | 28,1 | 63 | |

| А(5) | 40,0 | 41 | |

| А(6) | 101,6 | 35 | |

| А(7) | 250,3 | 25 | |

| А(8) | 340,4 | 27 | |

| А(9) | 450,0 | 21 |

[0051] Как показано в таблице 1, при условиях А(1) и А(2), когда в каждом случае используется порошок оксида алюминия, у которого удельная площадь поверхности по БЭТ была меньше 10 м2/г, усилия отслаивания были очень большими, составив 825 г и 445 г соответственно. Это указывает на то, что пленок были сцеплены между собой в термогидростате.

[0052] В то же время, при условиях номеров А(3)-А(9), когда в каждом случае используется порошок оксида алюминия, у которого удельная площадь поверхности по БЭТ была 10 м2/г или более, усилия отслаивания были небольшими, составив от 72 г до 21 г. Это указывает на то, что клейкость и явление сцепления эффективно предотвращены. В частности, при условиях номеров А(5)-А(9), когда в каждом случае используется порошок оксида алюминия, у которого удельная площадь поверхности по БЭТ была 40 м2/г или более, усилия отслаивания были совсем небольшими, составив менее 50 г. Это указывает на то, что эффект предотвращения клейкости и явления сцепления при этих условиях является особенно превосходным.

[0053] Приведенными выше результатами подтверждено, что удельная площадь поверхности по БЭТ порошка оксида алюминия должна быть всего лишь 10,0 м2/г или более для того, чтобы подавить клейкость и явление сцепления. Далее, было также подтверждено, что эффект подавления клейкости и явления сцепления особенно превосходен, если удельная площадь поверхности по БЭТ порошка оксида алюминия составляет 40 м2/г или более.

Распределение размеров частиц

[0054] Далее авторы настоящего изобретения исследовали влияние распределения размеров частиц добавляемого неорганического порошка путем проведения описанных ниже экспериментов.

[0055] Здесь будет приведено описание того, как распределение размеров частиц влияет на свойства листа из неориентированной электротехнической стали.

[0056] Лист из неориентированной электротехнической стали согласно настоящему изобретению используется, например, в качестве материала железного сердечника для электрического оборудования, в частности в качестве материала железного сердечника для вращающейся машины (электродвигателя). В этом случае множество листов из неориентированной электротехнической стали иногда укладывают один на другой.

[0057] Одной из причин того, почему лист из неориентированной электротехнической стали используется в качестве материала железного сердечника для вращающейся машины, является высокая плотность магнитного потока в нем. От материала железного сердечника для вращающейся машины требуется эффективно вводить магнитный поток в железный сердечник в то время, когда электрическая энергия преобразуется в механическую энергию в соответствии с законом электрической индукции. В частности, требуется, чтобы материал железного сердечника вращающейся машины обладал высокой плотностью магнитного потока (магнитной индукцией). Лист из неориентированной электротехнической стали удовлетворяет этому требованию.

[0058] Поэтому требуется, чтобы пакет, сформированный путем укладки пакетом множества листов из неориентированной электротехнической стали, также обладал высокой плотностью магнитного потока. Между листами из неориентированной электротехнической стали существует некий зазор, до немалой величины, и плотность магнитного потока снижается при увеличении зазора. Это обусловлено тем, что плотность магнитного потока в воздухе, находящемся в зазоре, значительно ниже. Поэтому требуется, чтобы в пленке листа из неориентированной электротехнической стали выпуклый участок был мал и чтобы их число было мало для того, чтобы не создавать описанного выше зазора.

[0059] В частности, нежелательно, чтобы применяемые листы из неориентированной электротехнической стали, которые уложены пакетом, имели грубые выпуклые участки на поверхностях их пленок.

[0060] Однако, когда к покровной жидкости добавляют неорганические порошки, таких как порошки оксида алюминия, как описано выше, можно предположить, что часть неорганических порошков помещается на поверхности пленки. Кроме того, например, даже в случае, когда большая часть неорганических порошков, содержащихся в покровной жидкости, малы, если грубые порошки содержатся, то выпуклые участки, приписываемые таким грубым порошкам, могут быть рассеяны по поверхности пленки. В этом случае размер зазора между листами из неориентированной электротехнической стали варьируется выпуклыми участками.

[0061] По этой причине важно установить распределение размеров частиц, включая размер частиц, в частности даже часть неорганического порошка с большим размером частиц, находящимся в пределах приемлемого диапазона.

[0062] Соответственно, авторы настоящего изобретения определили распределение размеров частиц, основываясь на интегральном размере 50% частиц и интегральном размере 90% частиц, измеренных лазерным дифракционным анализатором размеров частиц.

[0063] Здесь интегральный размер 50% частиц соответствует тому размеру частиц в распределении размеров частиц, образованном из популяции неорганического порошка, когда объем интегрируется в порядке от меньших размеров частиц и проинтегрированное значение достигает 50% от общего объема популяции. Кроме того, интегральный размер 90% частиц соответствует тому размеру частиц, когда проинтегрированное значение объема достигает 90% от общего объема популяции.

[0064] Соответственно, можно предположить, что интегральный размер 50% частиц обозначает значение, близкое к среднему размеру частиц популяции, а интегральный размер 90% частиц обозначает значение, близкое к приближенному размеру частиц грубой фракции частиц в популяции.

[0065] Кроме того, авторы настоящего изобретения провели эксперименты в отношении зависимости между распределением размеров частиц порошка оксида алюминия и шероховатостью поверхности Ra (средняя шероховатость центральной линии) пленки.

[0066] Сначала стальные листы подвергли холодной прокатке до толщины 0,15 мм и затем отжигу при 1050°С, тем самым получив множество стальных листов, на которых не были сформированы пленки.

[0067] Далее приготовили покровные жидкости, каждая из которых образована путем добавления 3 г порошка оксида алюминия с удельной площадью поверхности по БЭТ 120 м2/г к смешанному раствору из 100 г водного раствора дигидрофосфата алюминия с концентрацией 50 мас.% и 40 г водной дисперсии акриловой органической смолы с концентрацией 30 мас.%. При этом использовали девять типов порошков оксида алюминия, каждый из которых имел различные интегральный размер 50% частиц и интегральный размер 90% частиц.

[0068] Далее эти покровные жидкости нанесли на поверхности стальных листов и высушили при условиях, при которых достигаемая температура стальных листов составила 320°С. Наносимое количество покровной жидкости задавали так, чтобы количество пленки после высушивания (после обжига) стало равным 3,5 г/м2 на одну сторону стального листа.

[0069] После этого измерили шероховатость поверхности Ra каждого из листов из неориентированной электротехнической стали, а затем так же, как в описанных выше экспериментах, измерили усилие отслаивания. Полученные результаты показаны в таблице 2. И в таблице 2 оценка, при которой усилие отслаивания было меньше 50 г, представлена значком , оценка, при которой усилие отслаивания было не меньше 50 г и меньше 100 г, представлена значком , и оценка, при которой усилие отслаивания составило 100 г или более, представлена значком . Далее, в отношении шероховатости поверхности Ra представляет среднюю шероховатость 0,35 мкм или менее, представляет среднюю шероховатость, которая была более 0,35 мкм и 0,8 мкм или менее, и представляет среднюю шероховатость, которая была более 0,8 мкм.

[0070]

| Таблица 2 | |||||||

| Номер | Распределение размеров частиц порошка оксида алюминия (мкм) | Усилие отслаивания | Шероховатость поверхности Ra | Всесторонняя оценка | |||

| Интегральный размер 50% частиц | Интегральный размер 90% частиц | (г) | Оценка | (мкм) | Оценка | ||

| В(1) | 0,25 | 0,62 | 42 | 0,21 | |||

| В(2) | 0,32 | 1,13 | 37 | 0,23 | |||

| В(3) | 0,49 | 1,55 | 45 | 0,29 | |||

| В(4) | 1,64 | 5,0 | 28 | 0,35 | |||

| В(5) | 2,25 | 8,6 | 35 | 0,39 | |||

| В(6) | 3,82 | 10,5 | 25 | 0,43 | |||

| В(7) | 5,00 | 15,0 | 28 | 0,63 | |||

| В(8) | 9,47 | 25,2 | 34 | 0,87 | |||

| В(9) | 13,8 | 43,5 | 21 | 1,52 |

[0071] Как показано в таблице 2, усилие отслаивания было небольшим, составив менее 50 г при любых условиях номеров В(1)-В(9). Это обусловлено тем, что использовался порошок оксида алюминия с удельной площадью поверхности по БЭТ 120 м2/г.

[0072] Далее, при условиях с номера В(1) по номер В(7), в которых интегральный размер 50% частиц был 5 мкм или менее, а интегральный размер 90% частиц был 15 мкм или менее, шероховатость поверхности Ra была небольшой, составив от 0,21 мкм до 0,63 мкм. В частности, на поверхностях пленок не образовалось грубых выпуклых участков, что обеспечило благоприятное состояние.

[0073] С другой стороны, при условиях номера В(8) и номера В(9), в которых интегральный размер 50% частиц превышал 5 мкм, а интегральный размер 90% частиц превышал 15 мкм, шероховатость поверхности Ra была большой, составив 0,87 мкм и 1,52 мкм соответственно. В частности, на поверхностях пленок образовались грубые выпуклые участки.

[0074] Соответственно, в отношении распределения размеров частиц неорганического порошка, такого как порошок оксида алюминия, применяемого в настоящем изобретении, интегральный размер 50% частиц установлен равным 5,0 мкм или менее, а интегральный размер 90% частиц установлен равным 15,0 мкм или менее. Далее, интегральный размер 90% частиц предпочтительно равен 5,0 мкм или менее, а более предпочтительно 2,0 мкм или менее.

[0075] Отметим, что с точки зрения того, что свободная фосфорная кислота поглощается, фиксируясь неорганическим порошком, таким как порошок оксида алюминия, не существует нижнего предела интегрального размера 90% частиц неорганического порошка. Однако, поскольку очень мелкий неорганический порошок, такой как порошок оксида алюминия, является дорогостоящим, когда издержки считаются очень важными, интегральный размер 90% частиц предпочтительно задан равным 0,5 мкм или более.

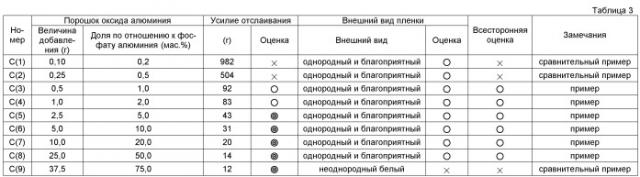

Количество добавляемого неорганического порошка

[0076] Авторы настоящего изобретения исследовали влияние количества добавляемого порошка.

[0077] Сначала стальные листы подвергли холодной прокатке до толщины 0,5 мм и затем отжигу при 900°С, тем самым получив множество стальных листов, на которых не были сформированы пленки.

[0078] Далее приготовили покровные жидкости, каждая из которых образована путем добавления порошка оксида алюминия к смешанному раствору из 100 г водного раствора дигидрофосфата алюминия с