Стальной лист с металлическим покрытием и способ горячей штамповки стального листа с металлическим покрытием

Иллюстрации

Показать всеСтальной лист с металлическим покрытием для горячей штамповки выполнен из стали, содержащей, в мас.%, по меньшей мере один или более: 0,1-0,4 С, 0,01-0,6 Si, 0,5-3 Мn, 0,01-0,1 Ti, 0,0001-0,1 В, остальное - железо и неизбежные примеси, имеющий слой металлического покрытия из алюминия или его сплава, созданный на одной или обеих сторонах стального листа, и нанесенный на него слой поверхностного покрытия, содержащего соединение с кристаллической структурой вюрцита, обладающий превосходной смазывающей способностью, что предотвращает возникновение неравномерности толщины металлического покрытия во время нагрева при штамповке. Использование заявленного стального листа с покрытием, обладающего улучшенной формуемостью позволяет повысить производительность при горячей штамповке. 3 н. и 5 з.п. ф-лы, 5 табл., 5 ил., 3 пр.

Реферат

Область техники

Это изобретение относится к стальному листу с металлическим покрытием из алюминия, который снабжен алюминиевым покрытием, состоящим, главным образом, из алюминия и обладающим превосходной смазывающей способностью во время горячей штамповки, а также к способу горячей штамповки стального листа с металлическим покрытием из алюминия.

Уровень техники

В последние годы усилились призывы к сокращению потребления химического топлива для защиты окружающей среды и предотвращения глобального потепления, и эти требования оказывают различное влияние на обрабатывающую промышленность. Например, не является исключением даже автомобиль, необходимое средство транспорта в повседневной жизни и в различных видах деятельности, и требуется повышать эффективность использования топлива и т.п. за счет уменьшения его веса, а также других средств. Однако в случае автомобилей простое уменьшение веса невозможно с точки зрения качества продукции, и необходимо также обеспечивать соответствующую безопасность.

Конструктивные элементы автомобиля изготавливают большей частью из стали, в частности, стального листа, и уменьшение веса стального листа является непременным условием уменьшения веса транспортного средства. Однако, как только что было отмечено, простое уменьшение веса стального листа неприемлемо, так как должна быть обеспечена механическая прочность стального листа. Такие требования к стальному листу не ограничиваются только автомобильной промышленностью, но также аналогичным образом применяются в различных других секторах производства. Поэтому применительно к стальному листу были проведены научно-исследовательские и опытно-конструкторские работы (R&D, Research and Development), которые за счет повышения механической прочности стального листа позволяют сохранить или увеличить эту прочность даже при уменьшении толщины этого листа по сравнению с использовавшейся до этого.

Сталь, обладающая высокой механической прочностью, как правило, плохо фиксирует форму при гибке и других типах формования, поэтому в случае получения сложной формы затрудняется сама по себе работа с металлом. Одним из средств, имеющихся для преодоления этой проблемы, связанной с формуемостью, является так называемый «способ горячей штамповки (горячего прессования, высокотемпературной штамповки, закалки в штампе)». При выполнении способа горячей штамповки формуемую сталь сначала нагревают до высокой температуры, после чего стальной лист, размягченный за счет нагрева, штампуют и затем охлаждают. Так как при выполнении способа горячей штамповки сталь размягчается после нагрева ее до высокой температуры, то ее легко можно штамповать, и в то же время может быть дополнительно повышена механическая прочность стали за счет эффекта закаливания при охлаждении после формования. Таким образом, способ горячей штамповки позволяет получить формованное изделие при одновременном обеспечении хорошей фиксации формы и высокой механической прочности.

Однако когда способ горячей штамповки используется для стального листа, нагрев до высокой температуры, например, составляющей 800°С или выше, приводит к окислению железа и т.п. на поверхности, в результате чего возникает окалина (оксид). Поэтому после проведения горячей штамповки необходимо выполнить удаление окалины, что снижает производительность. Помимо этого в случае, если для конструктивного элемента или тому подобного требуется коррозионная стойкость, необходимо сделать его поверхность устойчивой к коррозии или нанести металлическое покрытие на поверхность этого элемента после изготовления, что требует выполнения этапов очистки поверхности и обработки поверхности, и также снижает производительность.

В качестве примера способа, снижающего до минимума такую потерю производительности, можно упомянуть нанесение покрытия на стальной лист. В общем случае для нанесения покрытия на стальной лист используется любой из множества материалов, включая как органические, так и неорганические. Из них, с точки зрения антикоррозионных характеристик и технологии производства стального листа, для автомобильной листовой стали и тому подобного широко используется покрытие на основе цинка, которое обеспечивает для металлического листа протекторную защиту от коррозии. Однако температура нагрева при горячей штамповке (от 700 до 1000°С) выше, например, температур разложения органических материалов и температур кипения металлических материалов на основе Zn и других металлов, поэтому нагрев во время горячей штамповки иногда может вызывать испарение слоя поверхностного покрытия, что приводит к заметному ухудшению свойств поверхности.

Таким образом, в качестве стального листа, подвергаемого горячей штамповке, включающей высокотемпературный нагрев, предпочтительно использовать лист, имеющий металлическое покрытие на основе Al, обладающее более высокой температурой кипения по сравнению с покрытием из органического материала или металлическим покрытием на основе Zn, то есть использовать так называемый «стальной лист с металлическим покрытием из алюминия».

Наличие металлического покрытия на основе Al предотвращает адгезию окалины к поверхности стального листа и повышает производительность за счет того, что исчезает необходимость выполнять удаление окалины или другой подобный процесс. Кроме того, повышается коррозионная стойкость после окрашивания, так как металлическое покрытие на основе Al обладает устойчивостью к коррозии. В Патентном документе 1 описан способ горячей штамповки с использованием стального листа с металлическим покрытием из алюминия, полученного в результате нанесения на сталь, имеющую заранее определенный химический состав, металлического покрытия на основе Al.

Однако при нанесении металлического покрытия на основе Al и в зависимости от условий предварительного нагрева перед штамповкой в ходе процесса горячей штамповки может оказаться, что Al-покрытие сначала плавится, а затем превращается в слой сплава Al-Fe в результате диффузии Fe из стального листа, что приводит к выходу соединения Al-Fe на поверхность стального листа с ростом процента смеси Al-Fe. Этот слой в виде соединения, таким образом, можно назвать слоем сплава. Так как этот слой сплава является чрезвычайно твердым, то при контакте со штампом во время штамповки возникают технологические царапины.

Поверхность слоя из сплава Al-Fe по своей природе имеет относительно высокое сопротивление скольжению и плохую смазывающую способность. В дополнение к этому слой из сплава Al-Fe является относительно твердым и подвержен растрескиванию, в результате чего формуемость может ухудшаться из-за растрескивания, превращения в порошок и т.д. слоя металлического покрытия. Более того, качество штампованного изделия ухудшается из-за адгезии Al-Fe к штампу, обусловленной, кроме прочего, прилипанием к штампу отставшего слоя сплава Al-Fe и из-за сильно шероховатой поверхности Al-Fe. Это приводит к необходимости удалять порошок из сплава Al-Fe, приставший к штампу, во время восстановления, что снижает производительность и увеличивает стоимость.

В дополнение к этому соединение Al-Fe обладает низкой реакционной способностью при обычной фосфатной обработке, в результате чего при обработке с химическим превращением, которой является предварительная обработка в виде электростатической окраски, не образуется пленки (фосфатной пленки). Адгезия при окрашивании является достаточно хорошей даже без образования пленки в результате обработки с химическим превращением, и коррозионная стойкость после окрашивания также является хорошей, пока соблюдается соответствующий вес металлического покрытия из Al, но увеличение веса покрытия, как правило, приводит к усилению упомянутого выше сцепления со штампом. Как было отмечено ранее, это сцепление иногда обусловлено присоединением отставшего слоя сплава Al-Fe, а иногда - присоединением из-за сильного царапания поверхности Al-Fe. Хотя острота последней проблемы сглаживается путем увеличения смазывающей способности поверхностной пленки, эффективность этого является относительно небольшой. Наиболее эффективным для улучшения в первом случае является уменьшение веса покрытия. Однако при уменьшении веса покрытия снижается коррозионная стойкость. Вес покрытия также оказывает основное влияние на локальную неоднородность металлического покрытия, вызванную пинч-эффектом, и появление неравномерности в толщине металлического покрытия, естественно, менее вероятно при меньшем весе покрытия. (Пинч-эффект более подробно будет рассмотрен позднее).

В отличие от рассмотренного выше указанным ниже Патентным документом 2 предлагается стальной лист, позволяющий предотвратить возникновение технологических царапин и т.п. В Патентном документе 2 указано, что стальной лист с заранее определенным химическим составом снабжен металлическим покрытием на основе Al, а на металлическом покрытии на основе Al дополнительно создана пленка из неорганического соединения, содержащая, по меньшей мере, одно из следующего: Si, Zr, Ti и Р, а также пленка из органического соединения, либо пленка из комплексного соединения на их основе. В случае стального листа, на котором создана такая поверхностная пленка или пленки, эта поверхностная пленка остается также и во время штамповки после нагрева, поэтому можно предотвратить образование технологических царапин при штамповке. Помимо этого поверхностная пленка (пленки) может служить в качестве смазки во время штамповки, что позволяет улучшить формуемость. В действительности, однако, адекватная смазывающая способность не может быть реализована, поэтому требуется другая смазка или иное средство.

С другой стороны, нагрев до высокой температуры перед штамповкой приводит к плавлению металлического покрытия на основе Al. Поэтому в случае, например, когда используется печь, в которой заготовки во время нагрева стоят вертикально, толщина металлического покрытия становится неравномерной из-за стекания расплавленного металлического покрытия из алюминия под действием силы тяжести и т.п.

Далее, например, если выполняется нагрев за счет сопротивления или индукционный нагрев, может быть достигнута более высокая скорость увеличения температуры, чем при нагреве через атмосферу или нагреве лучами в ближней части инфракрасного диапазона, за счет чего можно повысить производительность. Однако при нагреве стального листа за счет сопротивления или индукционном нагреве в некоторых областях расплавленный алюминий распределяется неравномерно из-за пинч-эффекта, в результате чего толщина металлического покрытия становится неравномерной. Такая неравномерность толщины металлического покрытия является нежелательной с точки зрения качества продукции, ухудшает формуемость во время последующей штамповки, снижает производительность и, как само собой разумеющееся, может привести к более низкой коррозионной стойкости.

Другими словами, тот факт, что металлическое покрытие из алюминия плавится, создает ту же проблему, что и в случае гальванизированного стального листа. В Патентном документе 3 описан способ преодоления снижения качества поверхности за счет испарения поверхностного слоя металлического покрытия из цинка при горячей штамповке гальванизированного стального листа. Если говорить более конкретно, в нем описано создание слоя из оксида цинка (ZnO), имеющего высокую температуру плавления, на поверхности слоя металлического покрытия из цинка, который должен служить барьерным слоем для предотвращения испарения и стекания нижележащего слоя металлического покрытия из цинка. При этом технология, описанная в Патентном документе 3, предполагает наличие слоя металлического покрытия из цинка. Хотя эта технология допускает наличие Al до 0,4%, при ее использовании предпочтительной является более низкая концентрация Al, и она, по сути, не рассчитана на Al. Технологической проблемой здесь является испарение Zn, и поэтому, естественно, такая проблема не может возникнуть в случае металлического покрытия из Al, имеющего высокую температуру кипения.

Документы известного уровня техники

Патентные документы

Патентный документ 1: Заявка на японский патент (А) № 2000-38640.

Патентный документ 2: Заявка на японский патент (А) № 2004-211151.

Патентный документ 3: Заявка на японский патент (А) № 2003-129209.

Сущность изобретения

Задачи, решаемые изобретением

Как рассмотрено выше, считается, что стальной лист с металлическим покрытием из алюминия, который покрыт Al, имеющим относительно высокую температуру плавления, имеет высокий потенциал использования в качестве стального листа при изготовлении деталей автомобилей и других элементов, для которых требуется коррозионная стойкость, и существуют различные предложения, касающиеся применения стального листа с металлическим покрытием из алюминия при горячей штамповке. Однако не преодолены проблемы, связанные с возникновением слоя сплава Al-Fe при горячей штамповке, в результате чего в реальности остается невозможным применение стального листа с металлическим покрытием из алюминия при горячей штамповке с получением сложных форм, так как, помимо прочего, нельзя обеспечить подходящую смазывающую способность, формуемость при штамповке является плохой, и толщина металлического покрытия из алюминия становится неравномерной из-за плавления его поверхностного слоя. Кроме того, в последнее время после формования стальной лист, предназначенный для использования в автомобилях, подвергается более интенсивному окрашиванию, поэтому к стальному листу с металлическим покрытием из алюминия также стали предъявляться требования, касающиеся возможности его обработки с химическим превращением (окрашиваемости) после горячей штамповки и коррозионной стойкости после окрашивания.

Таким образом, настоящее изобретение создано с учетом описанных выше проблем, и его задачей является предложить стальной лист с металлическим покрытием из алюминия, имеющий превосходную коррозионную стойкость после окрашивания, который обладает превосходной смазывающей способностью, позволяет предотвратить возникновение неравномерности толщины металлического покрытия во время нагрева, позволяет улучшить формуемость и повысить производительность при горячей штамповке, а также улучшить его поддаваемость обработке с химическим превращением после горячей штамповки, а также предложить способ горячей штамповки стального листа с металлическим покрытием из алюминия.

Средства решения задач

Проводя интенсивные исследования для преодоления описанных выше проблем, авторы настоящего изобретения обнаружили, что наличие слоя поверхностного покрытия, содержащего, по меньшей мере, соединение с кристаллической структурой вюрцита, на слое металлического покрытия из алюминия, созданном с одной или обеих сторон стального листа, позволяет обеспечить равномерность толщины слоя металлического покрытия из алюминия даже при выполнении горячей штамповки, и что, благодаря наличию покрытия из вюрцита на слое (слоях) сплава Al-Fe, обеспечивается хорошая смазывающая способность, что и привело их к созданию настоящего изобретения. Сущность изобретения изложена ниже.

(1) Стальной лист с металлическим покрытием из алюминия для горячей штамповки, отличающийся тем, что он содержит слой металлического покрытия из алюминия, созданный на одной или обеих сторонах стального листа, и на слой (слои) металлического покрытия из алюминия наложен слой поверхностного покрытия, содержащий, по меньшей мере, соединение с кристаллической структурой вюрцита.

(2) Стальной лист с металлическим покрытием из алюминия для горячей штамповки, указанный в пункте (1), отличающийся тем, что слой металлического покрытия из алюминия содержит от 3 до 15 мас.% Si.

(3) Стальной лист с металлическим покрытием из алюминия, указанный в пунктах (1) или (2), отличающийся тем, что соединением с кристаллической структурой вюрцита является ZnO.

(4) Стальной лист с металлическим покрытием из алюминия, указанный в пункте (3), отличающийся тем, что содержание ZnO в слое поверхностного покрытия на одной стороне стального листа составляет 0,5-7 г/м2 в пересчете на Zn, размер зерна ZnO составляет 50-300 нм, и слой поверхностного покрытия в дополнение к ZnO содержит компонент в виде смолы и/или кремневодородный агент образования связи на уровне 5-30% от веса ZnO.

(5) Стальной лист с металлическим покрытием из алюминия, указанный в пункте (3), отличающийся тем, что содержание ZnO в слое поверхностного покрытия на одной стороне стального листа составляет 0,5-7 г/м2 в пересчете на Zn, размер зерна ZnO составляет 50-300 нм, слой поверхностного покрытия в дополнение к ZnO содержит компонент в виде смолы и/или кремневодородный образования связи на уровне 5-30% от веса ZnO, и стальной лист имеет отверстия в слое поверхностного покрытия из-за нагрева этого листа до 850-1100°С.

(6) Способ горячей штамповки стального листа с металлическим покрытием из алюминия, отличающийся тем, что нагревают нарезанный стальной лист с металлическим покрытием из алюминия, содержащий слой металлического покрытия из алюминия, созданный на одной или обеих сторонах стального листа, и слой поверхностного покрытия, содержащий ZnO и наложенный на слой (слои) металлического покрытия из алюминия, и формуют нагретый стальной лист с металлическим покрытием из алюминия путем штамповки.

(7) Способ горячей штамповки стального листа с металлическим покрытием из алюминия, отличающийся тем, что отжигают в закрытом контейнере свернутый в рулон стальной лист с металлическим покрытием из алюминия, содержащий слой металлического покрытия из алюминия, созданный на одной или обеих сторонах стального листа, и слой поверхностного покрытия, содержащий ZnO и наложенный на слой (слои) металлического покрытия из алюминия, после чего этот лист нарезают и нагревают, а затем штампуют и формуют нагретый стальной лист с металлическим покрытием из алюминия.

(8) Способ горячей штамповки стального листа с металлическим покрытием, указанный в пункте (6) или (7), отличающийся тем, что средняя скорость увеличения температуры при нагреве за счет сопротивления или индукционном нагреве перед штамповкой составляет 50-300°С/с, начиная с температуры стального листа с металлическим покрытием, составляющей 600°С, и до температуры на 10°С ниже максимальной температуры листа.

Эффект от применения изобретения

Как рассмотрено выше, настоящим изобретением предлагается стальной лист с металлическим покрытием для горячей штамповки, который обладает превосходной смазывающей способностью, позволяет предотвратить возникновение неравномерности толщины металлического покрытия даже во время быстрого нагрева, предотвратить сцепление со штампом, и также обладает хорошей коррозионной стойкостью после окрашивания, а также предлагается способ горячей штамповки стального листа, и это изобретение позволяет повысить производительность в ходе упомянутого процесса.

Краткое описание чертежей

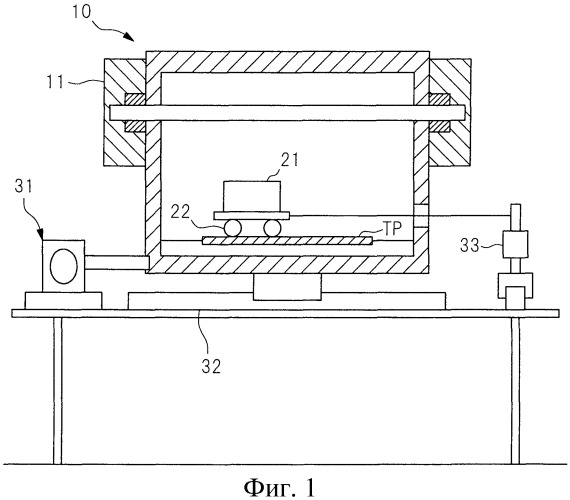

Фиг.1 - схема, используемая при рассмотрении устройства, применяемого для оценки смазывающей способности в горячем состоянии стального листа с металлическим покрытием из алюминия, соответствующего одному из вариантов реализации настоящего изобретения.

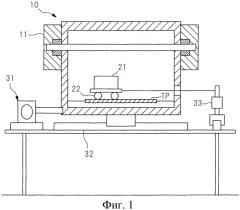

Фиг.2 - схема, служащая для пояснения оценки толщины пленки металлического покрытия из алюминия в стальном листе с металлическим покрытием из алюминия, соответствующем одному из вариантов реализации настоящего изобретения.

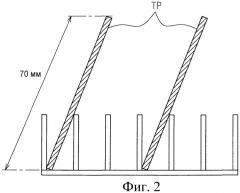

Фиг.3 - схема, служащая для пояснения смазывающей способности в горячем состоянии стального листа с металлическим покрытием из алюминия, соответствующего одному из вариантов реализации настоящего изобретения.

Фиг.4 - схема, служащая для пояснения возникновения трещин в зависимости от наличия или отсутствия слоя ZnO в стальном листе с металлическим покрытием из алюминия, соответствующем одному из вариантов реализации настоящего изобретения.

Фиг.5 - схема, иллюстрирующая взаимосвязь между содержанием ZnO (весом покрытия из ZnO) и покрытием с химическим превращением (весом покрытия из Р) для стального листа с металлическим покрытием из алюминия, соответствующем одному из вариантов реализации настоящего изобретения.

Варианты реализации изобретения

Ниже со ссылкой на приложенные чертежи подробно рассмотрены оптимальные варианты реализации настоящего изобретения. Отметим, что в описании и на чертежах составляющие элементы, выполняющие фактически одну и ту же функцию и имеющие фактически одну и ту же конструкцию, обозначены аналогичными номерами, чтобы избежать дополнительного рассмотрения.

Стальной лист с металлическим покрытием

Будет рассмотрен стальной лист с металлическим покрытием, соответствующий одному из вариантов реализации настоящего изобретения.

Стальной лист с металлическим покрытием, соответствующий этому варианту реализации настоящего изобретения, имеет многослойную структуру, состоящую, по меньшей мере, из двух слоев, на одной или каждой из обеих сторон стального листа. Другими словами, на одной или обеих сторонах стального листа создан слой металлического покрытия из алюминия, содержащий, по меньшей мере, Al, и на каждый слой металлического покрытия из алюминия дополнительно наложен слой поверхностного покрытия, содержащий, по меньшей мере, соединение с кристаллической структурой вюрцита.

Стальной лист

Используемый в предпочтительном случае стальной лист представляет собой, например, стальной лист, изготовленный таким образом, чтобы он имел высокую механическую прочность (подразумевая под этим, например, прочность на растяжение, предел текучести, относительное удлинение, относительное укорочение, твердость, ударную вязкость, усталостную прочность, предел ползучести и другие подобные свойства, относящиеся к механической деформации и разрушению). Далее приведен пример химического состава стального листа, обеспечивающего высокую механическую прочность, которая позволяет использовать его в качестве варианта реализации настоящего изобретения.

Стальной лист содержит, по меньшей мере, одно или более из следующего в мас.%: 0,1-0,4% С, 0,01-0,6% Si, 0,5-3% Mn, 0,01-0,1% Ti и 0,0001-0,1% B, остальное - Fe и неизбежные примеси.

Далее будут рассмотрены отдельные компоненты, добавляемые к Fe.

С добавляют для обеспечения требуемой механической прочности. Когда содержание С меньше 0,1%, адекватное повышение механической прочности не может быть достигнуто, и эффект от добавления С является слабым. С другой стороны, хотя содержание С, превышающее 0,4%, позволяет дополнительно повысить твердость стального листа, это увеличивает вероятность плавления и возникновения трещин. Таким образом, в предпочтительном случае С добавляют до его содержания на уровне 0,1-0,4 мас.%.

Si является повышающим прочность элементом, который улучшает механическую прочность, и подобно С его добавляют, чтобы обеспечить требуемую механическую прочность. Когда содержание Si меньше 0,01%, вряд ли проявляется какой-либо эффект повышения прочности, и адекватное улучшение механической прочности не может быть достигнуто. С другой стороны, Si является легко окисляемым элементом. Поэтому, когда содержание Si превышает 0,6%, снижается смачиваемость при покрытии алюминием путем погружения в расплав, что делает вероятным возникновение дефектов в виде отсутствия металлического покрытия. Таким образом, в предпочтительном случае Si добавляют до его содержания на уровне 0,01-0,6 мас.%.

Mn является упрочняющим элементом, который повышает прочность стали, а также элементом, который повышает способность к упрочнению. В дополнение к этому Mn эффективным образом предотвращает тепловую хрупкость, вызываемую S, которая является неизбежной примесью. Когда содержание Mn меньше 0,5%, эти эффекты не достигаются, и упомянутые выше эффекты проявляются при содержании 0,5% или более. С другой стороны, когда содержание Mn превышает 3%, прочность может снизиться из-за того, что остаточная γ-фаза становится избыточной. Таким образом, Mn в предпочтительном случае добавляют до его содержания на уровне 0,5-3 мас.%.

Ti является элементом, усиливающим прочность, а также элементом, который улучшает тепловую стойкость слоя металлического покрытия из алюминия. Когда содержание Ti меньше 0,01%, эффект улучшения прочности или эффект стойкости к окислению не реализуется, и эти эффекты проявляются при содержании 0,01% или больше. С другой стороны, когда добавлено слишком много Ti, может произойти разупрочнение стали из-за образования, например, карбидов и нитридов. Вероятность того, что требуемую механическую прочность нельзя обеспечить, особенно высока, когда содержание Ti превышает 0,1%. Таким образом, Ti в предпочтительном случае добавляют до его содержания на уровне 0,01-0,1 мас.%.

B способствует повышению прочности во время упрочнения. Когда содержание В меньше 0,0001%, этот эффект повышения прочности является низким. С другой стороны, когда содержание В превышает 0,1%, может снизиться усталостная прочность из-за образования включений и охрупчивания. Таким образом, B в предпочтительном случае добавляют до его содержания на уровне 0,0001-0,1 мас.%.

Также отметим, что этот стальной лист может содержать неизбежные примеси, введенные при выполнении других производственных процессов и т.д.

Стальной лист, изготовленный с таким химическим составом, может быть упрочнен за счет нагрева с использованием способа горячей штамповки или тому подобного до получения механической прочности, составляющей приблизительно 1500 МПа или больше. Хотя в результате стальной лист имеет высокую механическую прочность, его с легкостью можно формовать при помощи способа горячей штамповки, так как штамповка может выполняться в размягченном состоянии из-за нагрева. Кроме того, можно обеспечить высокую механическую прочность стального листа и, как само собой разумеющееся, сохранить или улучшить механическую прочность, даже если он сделан тонким с целью уменьшения веса.

Слой металлического покрытия из алюминия

Как сказано выше, слой металлического покрытия из алюминия создают на одной или обеих сторонах стального листа. Хотя слой металлического покрытия из алюминия может быть создан на поверхности стального листа, например, при помощи способа нанесения металлического покрытия путем погружения в расплав, способ создания слоя металлического покрытия из алюминия, предлагаемого настоящим изобретением, этим не ограничивается.

Более того, в настоящем изобретении может быть использован любой химический состав, содержащий Al. Хотя составляющие, отличающиеся от Al, конкретным образом не ограничиваются, Si точно может добавляться по следующей причине.

Когда добавляется Si, можно регулировать слой сплава, возникающий во время нанесения металлического покрытия путем погружения в расплав. Когда содержание Si меньше 3%, на этапе нанесения металлического покрытия из алюминия возникает толстый слой сплава Fe-Al, который может способствовать растрескиванию слоя покрытия во время выполнения процесса, что оказывает неблагоприятное влияние на коррозионную стойкость. С другой стороны, когда содержание Si превышает 15%, могут снизиться поддаваемость обработке и коррозионная стойкость. Таким образом, Si в предпочтительном случае добавляют до его содержания на уровне 3-15 мас.%.

Слой металлического покрытия из алюминия, созданный с таким химическим составом, может предотвратить коррозию стального листа. Более того, во время обработки стального листа при помощи способа горячей штамповки, можно предотвратить образование окалины (оксида железа), возникающей из-за окисления поверхности стального листа, нагретого до высокой температуры. Таким образом, слой металлического покрытия из алюминия повышает производительность, позволяя исключить процесс удаления окалины, процесс очистки поверхности, процесс обработки поверхности и т.п. Помимо этого, так как температура кипения и т.п. слоя металлического покрытия из алюминия выше аналогичных температур покрытия из органического материала или покрытия из других металлических материалов (например, на основе Zn), то во время формования при помощи способа горячей штамповки возможна работа при высокой температуре, дополнительно улучшается формуемость при горячей штамповке, и обработка улучшается.

Как указано выше, часть Al, содержащегося в слое металлического покрытия из алюминия, легируется Fe из стального листа во время нанесения металлического покрытия путем погружения в расплав, нагрева при горячей штамповке или тому подобного. Поэтому слой металлического покрытия из алюминия не обязательно должен представлять собой один слой с конкретным химическим составом и иногда может локально включать легированный слой (слой сплава).

Слой поверхностного покрытия

Слой поверхностного покрытия наложен на поверхность слоя металлического покрытия из алюминия. Слой поверхностного покрытия содержит, по меньшей мере, соединение, имеющее кристаллическую структуру вюрцита. Слой поверхностного покрытия, содержащий соединение с кристаллической структурой вюрцита, обладает такими эффектами, как повышение смазывающей способности стального листа с металлическим покрытием и предотвращение неравномерного распределения слоя металлического покрытия из алюминия, что позволяет сохранить его толщину неизменной (эти эффекты будут обсуждаться позднее). В качестве соединений с кристаллической структурой вюрцита можно привести, например, следующие: AlN, GaN, InN, TiN, TlN, MnS, MnSe, ZnO, ZnS, CdS, CdSe и т.д. Особенно предпочтительным является ZnO. Причиной является то, что, хотя перечисленные выше соединения оказывают аналогичное влияние с точки зрения смазывающей способности и равномерности толщины расплавленного металлического покрытия из Al, ZnO оказывает наиболее сильное влияние с точки зрения улучшения реакционной способности по отношению к раствору для обработки с химическим превращением. Далее рассмотрение будет продолжено с использованием в качестве примера случая, когда в качестве такого соединения в слое поверхностного покрытия содержится ZnO. Однако необходимо отметить, что когда в качестве соединения с кристаллической структурой вюрцита используется соединение, отличающееся от ZnO, чтобы реализовать аналогичные эффекты, может быть создан слой поверхностного покрытия со строением, аналогичным строению для случая использования ZnO.

Слой поверхностного покрытия, содержащий ZnO, может быть создан на слое металлического покрытия из алюминия, например, путем нанесения покрытия, в состав которого входят частицы ZnO, и выполнения отверждения путем горячей сушки/холодной сушки после нанесения. В качестве способов нанесения ZnO могут быть упомянуты, например, способ смешивания золя, содержащего ZnO, и заранее определенного органического связующего, и нанесения смеси на слой металлического покрытия из алюминия, либо способ нанесения порошкового покрытия. В качестве предусмотренного органического связующего можно упомянуть, например, полиуретановую смолу, полиэфирную смолу, акриловую смолу, кремневодородный агент образования связи и т.п. Их можно сделать водорастворимыми, в результате чего они могут растворяться в золе, содержащем ZnO. Полученный таким образом раствор покрытия наносят на поверхность стального листа с металлическим покрытием из алюминия.

Размер зерна мелких частиц ZnO конкретным образом не ограничивается, но в предпочтительном случае составляет приблизительно 50-300 нм. Хотя размер зерна ZnO бывает двух типов, т.е. размер зерна самого порошка и размер зерна в золе после превращения этого порошка в золь, в настоящем изобретении он указывается как размер в золе. Так как мелкий порошок в золе обычно подвергается вторичной агрегации, размер зерна в золе больше размера зерна самого порошка. Когда размер зерна самого порошка меньше 50 нм, смешивание не только затруднено, но также приводит к укрупнению, так как легко происходит вторичная агрегация. Поэтому в действительности трудно сделать диаметр частиц в золе равным 50 нм или меньше. Помимо этого, когда размер зерна в золе начинает превышать 300 нм, возникает неравномерность, обусловленная склонностью частиц к оседанию. Когда это возможно, размер зерна в предпочтительном случае устанавливают приблизительно 50-150 нм.

Содержание связующего компонента в поверхностном покрытии, включая компонент в виде смолы и/или кремневодородный агент образования связи, в предпочтительном случае составляет приблизительно от 5 до 30% от веса ZnO. При содержании ниже 5% не может быть получен адекватный связующий эффект, в этом случае покрытие имеет тенденцию к легкому отделению и в дополнение, как будет рассмотрено позднее, это может неблагоприятно повлиять на смазывающую способность, так как после испарения органического растворителя не возникает отверстий. Чтобы систематически получать связующий эффект, содержание связующего в более предпочтительном случае задают на уровне 10% по весу или выше. С другой стороны, содержание связующего компонента связи сверх 30% является нежелательным, так как становится отчетливым выделение запаха во время нагрева.

Кроме того, было определено, что улучшается поверхностная смазывающая способность во время горячей штамповки, когда содержание связующего компонента находится в этом диапазоне. Думается, это связано с тем, что испарение органического растворителя связующего на стадии нагрева приводит к возникновению отверстий в покрытии из ZnO, за счет чего возникает точечный контакт ZnO, обладающего эффектом смазывания, с металлом штампа. Если говорить более конкретно, из-за того, что ZnO состоит из мелких частиц, покрытие, созданное исключительно из него, будет иметь относительно гладкую поверхность, в этом случае при поверхностном контакте со штампом будет возникать сильное трение скольжения (коэффициент трения также будет становиться большим). Исходя из этой особенности можно предположить, что чем больше размер зерна ZnO, тем лучше, но ZnO имеет большой удельный вес, равный 5,7, поэтому частицы ZnO большого размера будут с легкостью оседать в золе, вместо того, чтобы находиться внутри него в устойчивом состоянии. Другими словами, чтобы гарантировать устойчивость в виде золя, в настоящем изобретении используется ZnO с небольшим размером зерна и создаются отверстия в покрытии из ZnO, чтобы обеспечить точечный контакт со штампом. Было обнаружено, что рассмотренный выше химический состав и содержание связующего оптимальны для такого создания отверстий.

Было определено, что смазывающая способность является высокой даже по сравнению с покрытием из неорганического соединения, содержащим, по меньшей мере, одно из следующего: Si, Zr, Ti или P, покрытием из органического соединения или покрытием из комплексного соединения на их основе, которые указаны в Патентном документе 2. Как результат, можно ожидать дальнейшего улучшения формуемости и повышения производительности.

Содержание ZnO в слое поверхностного покрытия на каждой из сторон стального листа в предпочтительном случае составляет от 0,5 до 7 г/м2 в пересчете на Zn. Если содержание ZnO в пересчете на Zn составляет 0,5 г/м2 или больше, можно реализовать такие эффекты, как эффект улучшения смазывающей способности (см. фиг.3) и эффект предотвращения неравномерного распределения (эффект обеспечения неизменной толщины слоя металлического покрытия из алюминия). С другой стороны, когда содержание ZnO в пересчете на Zn превышает 7 г/м2, слой металлического покрытия из алюминия и слой поверхностного покрытия становятся слишком толстыми, что приводит к ухудшению свариваемости и адгезионных свойств покрытия. Таким образом, ZnO в предпочтительном случае наносят на поверхность слоя металлического покрытия из алюминия с содержанием в пересчете на Zn, составляющим 0,5-7 г/м2 в слое поверхностного покрытия на каждой из сторон стального листа. Внутри этого диапазона особенно выгодным является содержание на уровне приблизительно 1-4 г/м2, так как это позволяет гарантировать смазывающую способность во время горячей штампов