Полноразмерная по ширине ткань, полученная плоским тканьем и выполненная с возможностью сшивания при установке

Иллюстрации

Показать всеДанное изобретение относится к бумагоделательной промышленности, а именно к слоистой промышленной ткани и способу производства этой ткани. Ткань выполнена с возможностью сшивания при установке и содержит полученную плоским тканьем основу. Указанная основа содержит, по меньшей мере, один набор переплетенных ориентированных в машинном направлении и в направлении поперек движения ткани в машине нитей. Заявленная ткань содержит три секции. Первая секция выткана с использованием первой схемы плетения и/или первой плотности расположения, первого размера и/или первого типа ориентированных в направлении поперек движения ткани в машине нитей. За первой секцией сформирована первая разделительная область заданной длины в машинном направлении путем вплетения переходных или особых уточных нитей без использования ориентированных поперек движения ткани в машине нитей. Вторая секция выткана с использованием второй схемы плетения и/или второй плотности расположения, второго размера и/или второго типа ориентированных поперек движения ткани в машине нитей. За второй секцией сформирована вторая разделительная область заданной длины в машинном направлении путем вплетения переходных или особых уточных нитей без использования ориентированных поперек движения ткани в машине нитей. Третья секция выткана с использованием первой схемы плетения и/или первой плотности расположения, первого размера и/или первого типа ориентированных поперек движения ткани в машине нитей. Первая и третья секции основы отвернуты внутрь, так что свободные концы этих секций оказываются смежными относительно друг друга. Настоящее изобретение позволяет устранить муаровый эффект и создает более быстрый способ производства, преодолевающий недостатки бесконечного тканья. 3 н. и 20 з.п. ф-лы, 4 ил.

Реферат

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится в целом к промышленным тканям. В частности, изобретение относится к тканям, используемым в формовочной, прессовой и сушильной частях бумагоделательной машины, и к способу их изготовления.

Уровень техники

Промышленная ткань представляет собой бесконечную ткань или ленту, такую как ткань или лента, используемые в качестве формующей ткани, прессовой ткани, сушильной ткани или технологической ленты («одежды бумагоделательной машины»). Промышленная ткань также может быть использована в качестве ткани для тиснения, ткани для сквозной сушки воздухом, технической ткани, ткани, используемой в производстве нетканых изделий такими способами, как выдувание из расплава, фильерное выдавливание из расплава, гидросоединение нитей, или ткани, используемой при отделке текстиля.

При изготовлении бумаги волокнистое целлюлозное полотно формируют осаждением волокнистой пульпы, т.е. водно-дисперсионного раствора целлюлозных волокон, на движущуюся формующую ткань в формовочной части бумагоделательной машины. Через эту ткань из пульпы отводят большое количество воды, оставляя на поверхности ткани волокнистое целлюлозное полотно.

Сформованное таким образом полотно поступает из формовочной части в прессовую, в которой рядами расположены прессовые валы. Волокнистое целлюлозное полотно, поддерживаемое прессовой тканью или, как это часто имеет место, расположенное между двумя такими прессовыми тканями, проходит через прессовые валы. В этих валах указанное полотно подвергают сжатию, которое приводит к удалению из него воды и вызывает слипание целлюлозных волокон, в результате которого оно превращается в бумажный лист. Прессовая ткань или ткани принимают в себя воду, которая в идеальном случае не поступает обратно в бумажный лист.

На последнем этапе бумажный лист направляют в сушильную часть, которая содержит по меньшей мере один ряд вращаемых сушильных барабанов или цилиндров, нагретых изнутри паром. Сформованный бумажный лист, плотно прижимаемый сушильной тканью к поверхности барабанов, последовательно перемещается по волнообразной траектории вокруг каждого барабана в ряду. Нагретые барабаны уменьшают содержание воды в бумажном листе в результате испарения.

Следует отметить, что используемые в бумагоделательной машине формующие, прессовые и сушильные ткани имеют форму бесконечной петли и работают по принципу конвейера. Следует также отметить, что изготовление бумаги является непрерывным процессом, который протекает со значительной скоростью, т.е. в то время как в формовочной части волокнистую пульпу непрерывно осаждают на формующую ткань, только что изготовленный бумажный лист непрерывно скручивают в рулоны на выходе из сушильной части.

Настоящее изобретение особенно эффективно применимо к прессовым тканям, используемым в прессовой части бумагоделательной машины. Прессовые ткани играют важную роль в процессе изготовления бумаги. Одной из их функций, как указано выше, является транспортировка изготавливаемого бумажного изделия через прессовые валы.

Прессовые ткани также играют важную роль в окончательной поверхностной отделке бумажного листа. Иными словами, прессовая ткань должна иметь гладкую поверхность и равномерно эластичную структуру так, чтобы при прохождении через прессовые валы на бумаге формировалась гладкая, не содержащая меток поверхность,

К наиболее важной функции прессовой ткани можно отнести поглощение большого количества воды, извлекаемой из мокрой бумаги на прессовых валах. Для выполнения этой функции внутри прессовой ткани должен иметься промежуток для приема воды, называемый объемом пустот, а ткань в течение всего срока службы должна иметь достаточную водопроницаемость. Наконец, прессовые ткани должны предотвращать возврат воды в бумагу и повторное смачивание бумаги при выходе с прессовых валов.

В настоящее время существует большое разнообразие прессовых тканей для различных бумагоделательных машин и для различных уровней качества бумаги. Обычно они содержат текстильную основу, к которой способом иглопробивания прикреплена подбивка из нетканого волокнистого материала. Основа может быть изготовлена из мононити, скрученной мононити, комплексной нити или скрученной комплексной нити и может быть однослойной, многослойной или слоистой. При этом обычно используют нити, полученные экструзией из любой синтетической полимерной смолы, например полиамидной, используемой для этих целей специалистами среднего уровня в области одежды бумагоделательных машин.

Текстильные основы могут иметь различную форму. Например, они могут быть вытканы в виде бесконечного полотна либо в виде плоского полотна, содержащего по меньшей мере один слой ориентированных в машинном направлении и ориентированных поперек движения ткани в машине нитей, с последующим соединением в бесконечное полотно швом. Они также могут быть изготовлены по технологии, которая известна как модифицированное бесконечное тканье, в которой на поперечных краях основы из ориентированных в машинном направлении нитей формируют сшивные петли. В этом процессе ориентированные в машинном направлении нити непрерывно плетут вперед и назад между поперечными краями ткани, разворачивая на каждом краю в обратную сторону и формируя, таким образом, сшивную петлю. Основе, получаемой таким способом, придают бесконечную форму во время установки на бумагоделательную машину, и по этой причине ее называют тканью, выполненной с возможностью сшивания при установке. Чтобы придать такой ткани бесконечную форму, два ее поперечных края сшивают, для чего сшивные петли этих краев переплетают встречно-гребенчатым способом и через размещенные таким образом петли пропускают так называемую шпильку.

Кроме того, текстильные основы могут быть изготовлены слоистыми, для чего одну основу помещают внутрь бесконечной петли, сформированной из другой основы, и выполняют иглопробивание штапельного подбивочного волокна сквозь обе основы для их соединения друг с другом. В качестве по меньшей мере одной из этих двух текстильных основ может быть использована ткань, выполненная с возможностью сшивания при установке.

В любом случае текстильные основы изготавливают в форме бесконечной петли или с возможностью сшивания в такую петлю, имеющую определенную длину, измеряемую в продольном направлении вдоль окружности петли, и определенную ширину, измеряемую в поперечном направлении петли. Поскольку конструкции бумагоделательных машин могут существенно отличаться, от производителей одежды бумагоделательных машин требуется изготавливать прессовые ткани и другую одежду бумагоделательных машин, размеры которой подходят для индивидуальной установки на машины клиентов, т.е. каждую ткань, как правило, изготавливают на заказ.

В связи с необходимостью быстро и эффективно изготавливать ткани различной длины и различной ширины в последние годы прессовые ткани изготавливали с использованием технологии спиральной навивки, раскрытой в патенте US 5360656 Рексфелта и др. (далее - «патент '656»), ссылка на который означает его включение в описание настоящей заявки.

В патенте '656 раскрыта прессовая ткань, содержащая основу и по меньшей мере один слой штапельного волокнистого материала, присоединенного к ней иглопробиванием. Основа содержит по меньшей мере один слой, состоящий из спирально навитой полосы текстильной ткани, ширина которой меньшей, чем ширина основы. Основа выполнена бесконечной в продольном, или машинном, направлении. Продольные нити спирально навитой полосы образуют некоторый угол с продольным направлением прессовой ткани. Полоса текстильной ткани может быть изготовлена плоским тканьем на ткацком станке, который является более узким, чем ткацкие станки, обычно используемые при изготовлении одежды бумагоделательной машины.

Основа содержит спирально навитые и соединенные витки относительно узкой полосы текстильной ткани. В случае если полоса получена плоским тканьем, указанная полоса содержит продольные (основные) и поперечные (уточные) нити. Соседние витки спирально навитой полосы могут быть расположены встык, а образованный при этом спиральный непрерывный шов может быть заделан путем сшивания, стачивания, сплавления, сварки, например ультразвукой, или склеивания. В другом варианте реализации смежные продольные края соседних спиральных витков могут быть расположены с перекрытием при условии, что эти края имеют уменьшенную толщину так, чтобы не приводить к увеличению толщины в области перекрытия. Еще в одном варианте реализации расстояние между продольными нитями на краях полосы может быть увеличено, так что при размещении соседних спиральных витков с перекрытием расстояние между продольными нитями в области перекрытия остается неизменным.

Многоосевая прессовая ткань может быть изготовлена по меньшей мере из двух отдельных основ с нитями, проходящими по меньшей мере в четырех различных направлениях. В то время как стандартная прессовая ткань уровня техники имеет три оси, а именно ось, ориентированную в машинном направлении, ось, ориентированную поперек движения ткани в машине, и ось, ориентированную в направлении z, т.е. в направлении толщины ткани, многоосевая прессовая ткань, кроме этих трех осей, имеет еще по меньшей мере две оси, образованные направлениями систем нитей по меньшей мере в одном слое, полученном спиральной навивкой. Кроме того, в многоосевой прессовой ткани в направлении z имеются каналы пропускания. Таким образом, многоосевая прессовая ткань имеет по меньшей мере пять осей. Благодаря такой конструкции многоосевая прессовая ткань, имеющая более одного слоя, обладает большей устойчивостью к образованию выемок и/или к смятию при сжатии на прессовых валах во время изготовления бумаги в сравнении с тканью, имеющей основу, слои которой содержат системы нитей, проходящие параллельно друг другу.

Наличие двух отдельных основ, размещенных одна сверху другой, означает, что ткань выполнена слоистой, и каждый слой может иметь свое функциональное назначение. Кроме того, отдельные основы или слои обычно соединяют друг с другом в зависимости от применения хорошо известным специалистам способом, таким как иглопробивание подбивки через эти основы или слои.

Как указано выше, рельеф поверхности прессовой ткани определяет качество бумажного листа. Плоский рельеф позволяет получить однородную прессовую поверхность, контактирующую с бумажным листом, и приводит к уменьшению вибраций пресса. В связи с этим были предприняты попытки создания более гладкой контактирующей поверхности прессовой ткани. Однако гладкость поверхности может быть обусловлена схемой плетения прессовой ткани. Точки пересечения переплетаемых нитей образуют перекрытия на поверхности ткани, которые в направлении оси z могут быть толще, чем остальные области ткани. В результате этого поверхность ткани может иметь неплоский рельеф с локальными участками различной высоты, или вариациями толщины, что может приводить к образованию меток при прессовании. Перепады толщины могут также отрицательно воздействовать на подбивочный слой, приводя к неравномерному износу подбивки, сжатию и образованию меток.

Слоистые прессовые ткани, в частности многоосевые ткани, могут иметь такие вариации толщины. Более конкретно, в многоосевой ткани, содержащей два слоя с одинаковой схемой плетения, может иметь место увеличение местных вариаций толщины. Таким образом, существует необходимость создания прессовой ткани с уменьшенной вариацией толщины с целью улучшения распределения давления и уменьшения образования меток на бумаге во время работы.

Другие формы тканей для бумажного производства раскрыты в патентах US 5916421; 5939176; 6117274; 6776878 (Юк) и US 6378566; 6508278; 6719014 (Корнетт), ссылки на которые означают их включение в описание настоящей заявки.

Одной из задач настоящего изобретения является также устранение некоторых недостатков существующих сшиваемых многоосевых тканей. В частности, спиральная навивка «узких» полос текстильной ткани может вызывать неоднородности в области взаимодействия каждой полосы при формировании шва встречно-гребенчатым переплетением петель, как известно из уровня техники. К числу этих неоднородностей относятся: a) отсутствие или деформация петель в каждом соединении вдоль шва и b) перемещение концов уточных нитей или ориентированных поперек движения ткани в машине нитей, которые периодически проникают внутрь образованного петлями канала, причем частота появления этих неоднородностей зависит от угла спиральной навивки (угла между осью основных нитей узкой полосы и машинным направлением готовой ткани). Кроме того, ткань, используемая в качестве заготовки в известной технологии спиральной навивки, имеет размеры W×2L. Если такая заготовка является текстильной, то она имеет неизменную плотность расположения нитей и такой же рисунок плетения. При этом было обнаружено, что слои, имеющие одинаковую плотность расположения нитей, одинаковое расстояние между нитями и одинаковый рисунок плетения, создают эффект наложения, или муаровый эффект или узор, в готовой ткани.

Необходимо отметить, что в большей части слоистых многослойных тканей, независимо от того, являются они многоосевыми или нет, может в той или иной степени проявляться эффект наложения, или муаровый эффект, поскольку выравнивание нитей между слоями редко бывает идеальным. В слоистых прессовых тканях, т.е. тканях, содержащих по меньшей мере две основы или два слоя, муаровый эффект зависит от расстояния между ориентированными в машинном направлении и ориентированными поперек движения ткани в машине нитями и от размера этих нитей. Этот эффект усиливается, в случае если нити представляют собой одиночные мононити и в особенности при увеличении диаметра этих нитей и при уменьшении плотности их расположения. Муаровый эффект также возникает в многоосевых тканях, т.к. прямоугольная система нитей одного слоя не является параллельной или перпендикулярной относительно прямоугольных систем нитей других слоев.

Многоосевые многослойные ткани обеспечили улучшение многих показателей бумажного производства благодаря их более высокому сопротивлению при сжатии в сравнении со стандартными бесконечными текстильными слоистыми тканями. Это обусловлено тем, что в случае, например, двухслойной многоосевой слоистой ткани прямоугольные системы нитей одного слоя не являются параллельными или перпендикулярными относительно прямоугольных систем нитей другого слоя. При этом угол между соответствующими системами нитей каждого слоя (т.е. слоев 110 и 120) на практике составляет 1°-7°. Такое угловое смещение существенно усиливает муаровый эффект и может приводить к ухудшению плоской конфигурации поверхности ткани.

В настоящем изобретении предлагается ткань, содержащая полноразмерную по ширине основу, полученную плоским тканьем и выполненную с возможностью сшивания при установке, и способ изготовления этой ткани, направленные на устранение недостатков тканей описанного уровня техники. В частности, настоящее изобретение устраняет муаровый эффект, а также позволяет создать более быстрый способ производства, преодолевающий недостатки бесконечного тканья.

Краткое описание изобретения

Одной задачей настоящего изобретения является устранение некоторых недостатков существующих сшиваемых тканей и обеспечение дополнительных преимуществ, таких как создание более прочной и более надежной ткани и способа ее изготовления.

Другой задачей настоящего изобретения является уменьшение или устранение муарового эффекта, который обычно возникает в многослойных тканях, выполненных с возможностью сшивания при установке.

Еще одной задачей настоящего изобретения является устранение неоднородностей, в частности отсутствующих или деформированных петель в шве и перемещающихся концов ориентированных поперек движения ткани в машине нитей, обычно имеющихся в сшиваемых многоосевых тканях.

Еще одной задачей настоящего изобретения является улучшение ориентации, плоской и параллельной конфигураций сшивных петель путем использования технологии однократного петлеформирования (все петли формируют одновременно) вместо технологии многократного петлеформирования, которую используют в настоящее время при изготовлении тканей модифицированным бесконечным тканьем.

Еще одной задачей настоящего изобретения является устранение технологии бесконечного тканья или создание для нее замены и обеспечение таким образом более высоких производственных скоростей за счет использования плоского тканья.

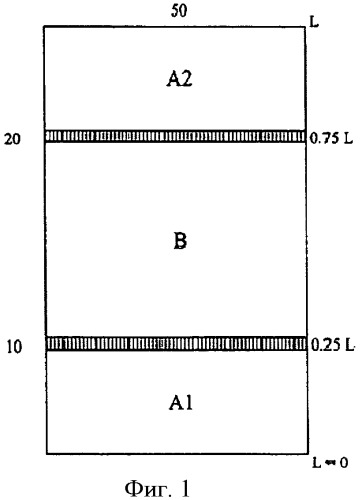

В частности, настоящим изобретением предлагается промышленная ткань, выполненная с возможностью сшивания при установке и изготовленная из полноразмерной по ширине основы, полученной плоским тканьем, а также способ изготовления этой ткани. Основа, полученная плоским тканьем, содержит продольные нити и поперечные нити. Слой основы изготавливают с использованием по меньшей мере двух схем плетения, по меньшей мере двух плотностей расположения нитей и в два раза длиннее готовой ткани. В областях, соответствующих приблизительно ¼ длины основы и ¾ длины основы, выполняют разделительные области, называемые также переходными областями, в которых имеются ориентированные в машинном направлении нити, но нет ориентированных поперек движения ткани в машине нитей. Разделительная область может быть изготовлена путем вплетения ориентированных поперек движения ткани в машине нитей с их последующим удалением из ткани. Границы разделительных областей могут быть обозначены путем вплетения особых ориентированных поперек движения ткани в машине уточных нитей, рельефных нитей или нитей, иногда называемых огибающими нитями. Использование огибающих нитей необязательно, однако в случае их использования указанные нити вводят или вплетают таким же образом, что и нити остальной части ткани. Длина переходной области приблизительно вдвое больше рабочей длины сшивных петель, используемых на более позднем этапе встречно-гребенчатого переплетения. Как более подробно описано со ссылкой на фиг.1, плотность расположения и/или схему плетения ориентированных поперек движения ткани в машине нитей, расположенных до первой переходной области и за второй переходной областью, предпочтительно выбирают отличными от плотности расположения и/или схемы плетения нитей между этими переходными областями для устранения муарового эффекта. Слой основы выравнивают для получения ткани с переходной областью на каждом конце. Иными словами, ткань отворачивают на себя в машинном направлении, так что переходные области располагаются под углом 180° друг напротив друга, а ориентированные в машинном направлении нити переходных областей образуют сшивные петли на обоих поперечных краях. После этого ткань может быть временно или постоянно соединена на другом соседнем конце, а свободные концы в этих стыках, расположенные таким образом в одном слое ткани, могут быть соединены или не соединены друг с другом посредством связующего при помощи различных способов, например термической сварки, ультразвуковой сварки или сплавления.

Два слоя готовой ткани могут быть нанесены друг на друга путем иглопробивания штапельного подбивочного волокна через эти слои, например, для использования в качестве прессовой ткани. Для нанесения первого и второго слоев ткани друг на друга по меньшей мере один слой штапельного подбивочного волокна крепят иглопробиванием к одному из слоев ткани через другой слой ткани. Слои могут быть нанесены друг на друга и другими известными специалистам средствами, например с помощью клеящих веществ или посредством термической сварки.

Ткань соединяют в бесконечную форму во время установки на оборудование для изготовления бумаги или на другое промышленное оборудование путем пропускания шпильки через канал, сформированный встречно-гребенчатым переплетением сшивных петель, расположенных на противоположных поперечных краях многослойной ткани.

В результате получают слоистую основу в форме бесконечной петли, содержащую два слоя и имеющую машинное направление, направление поперек движения ткани в машине, внутреннюю поверхность и наружную поверхность.

Для лучшего уяснения сущности настоящего изобретения, его преимуществ и задач, решаемых при его использовании, ниже приведено подробное описание предпочтительных вариантов его реализации, которые имеют пояснительный, но не ограничительный характер.

Термины «содержащий» и «содержит» в настоящем описании могут означать «включающий» и «включает» или могут иметь значение, обычно приписываемое им в патентном законодательстве США. Термины «содержащий по существу» или «содержит по существу» при использовании в формуле изобретения имеют значение, приписываемое им в патентном законодательстве США. Другие аспекты изобретения раскрыты в нижеследующем описании либо становятся очевидными из него.

Краткое описание чертежей

Чертежи, прилагаемые для лучшего уяснения сущности настоящего изобретения и являющиеся частью настоящего описания, иллюстрируют варианты реализации изобретения и вместе с этим описанием служат для раскрытия принципов изобретения.

На фиг.1 показан вид ткани согласно одному аспекту настоящего изобретения;

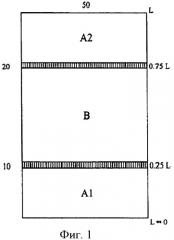

на фиг.2 показан вид сверху ткани согласно другому аспекту настоящего изобретения;

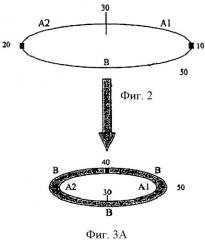

на фиг.3A показан вид сверху ткани согласно еще одному аспекту настоящего изобретения; и

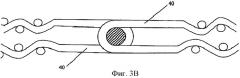

на фиг.3B показан вид в поперечном сечении ткани, сшивные петли которой переплетены встречно-гребенчатым способом.

Подробное описание предпочтительных вариантов реализации

Ткани, раскрытые в настоящем описании, относятся, как указано выше, к промышленным тканям, включая, без ограничения, ткани или одежду бумагоделательных машин, используемые в частях бумагоделательной машины, например в формовочной, сушильной и/или прессовой частях. При этом раскрытые в настоящем описании предпочтительные варианты реализации относятся к прессовой ткани, используемой в прессовой части бумагоделательной машины.

Согласно одному аспекту настоящего изобретения полноразмерную по ширине основу, длина которой вдвое больше длины готовой ткани, изготавливают с использованием сочетания выбранных схем плетения и/или выбранных плотностей расположения, размера или типа ориентированных поперек движения ткани в машине нитей. Способ изготовления основы согласно одному аспекту настоящего изобретения показан на фиг.1-3B и более подробно описан ниже.

На ткацком станке, ширина которого не меньше полной ширины W готовой ткани, изготавливают основу 50, начиная от стартовой позиции 0 с первой выбранной плотностью расположения ориентированных в машинном направлении и в направлении поперек движения ткани в машине нитей и/или с первой выбранной схемой плетения, первым выбранным размером и/или типом указанных нитей до достижения приблизительно ¼ длины основы. Для изготовленя основы может быть использована любая схема плетения, например, такая как миткалевое переплетение, саржевое переплетение, атласное переплетение, а также любое сочетание этих и других схем плетения, известных специалисту в области бумажного производства. Ориентированные в машинном направлении и в направлении поперек движения ткани в машине нити могут быть изготовлены на основе любого полимерного материала, такого как полиамид, полиэтилентерефталат, полиэтиленнафталат, полифениленсульфид, полибутилентерефталат, их сочетаний или других материалов, известных специалисту в данной области.

В этой области (0,25L), соответствующей приблизительно ¼ длины основы, формируют разделительную, или переходную область, не содержащую ориентированных поперек движения ткани в машине нитей (ткань продвигают в ткацком станке на небольшое расстояние) и имеющую заданную длину в машинном направлении. Разделительную, или переходную, область могут также изготавливать путем вплетения ориентированных поперек движения ткани в машине нитей с их последующим удалением из ткани. Границы этих разделительных областей могут быть обозначены путем вплетения особых ориентированных поперек движения ткани в машине уточных нитей, рельефных нитей, нитей, иногда называемых огибающими нитями (см., например, патенты US 5476123 и 5531251), или плавких нитей. Для вплетения дополнительных ориентированных поперек движения ткани в машине нитей могут быть использованы любые схемы плетения, в том числе схемы плетения, раскрытые в патенте US 6378566, ссылка на который означает его включение в описание настоящей заявки. Длина переходной области приблизительно вдвое больше рабочей длины сшивных петель, формируемых ориентированными в машинном направлении нитями, используемыми на этапе встречно-гребенчатого переплетения, как подробно описано ниже.

После формирования переходной области тканье продолжают, пока не будет выткана еще приблизительно половина длины основы, до достижения отметки 0,75L (B), которая соответствует приблизительно ¾ длины основы, как показано на фиг.1. На краю секции В формируют, как описано выше, еще одну переходную область (20), не содержащую ориентированных поперек движения ткани в машине нитей. Секция B может иметь такие же или отличные схему плетения и/или плотность расположения, размер или тип ориентированных поперек движения ткани в машине нитей, что и секции A1 и A2, причем эти параметры секции В выбирают таким образом, чтобы избежать муарового эффекта или узора при нанесении похожих структур друг на друга, как описано выше, которое может возникать при любом процессе изготовления ткани с использованием отдельных слоев основы, наносимых друг на друга. Кроме того, поскольку секция B в дальнейшем формирует контактирующую с бумагой сторону слоя основы, схема плетения и/или плотность расположения, размер или тип ориентированных поперек движения ткани в машине нитей могут быть выбраны подходящими, например, для получения оптимального распределения давления. Следует отметить, что плотность расположения, размер или тип ориентированных в машинном направлении нитей могут быть одинаковыми во всех секциях.

После формирования переходной области (20) тканье продолжают с теми же схемой плетения, плотностью расположения, размером или типом нитей, что и в секции A1, пока не будет выткана длина, приблизительно равная 0.25L, или ¼ длины основы, до достижения полной длины L (включая две переходные области).

Затем это полученное плоским тканьем полотно ткани 50 размером W×L складывают в областях 10 и 20 и совмещают на концах 0 и L (30), которые могут быть соединены посредством связующего или другим способом предпочтительно на внутренней стороне ткани для формирования бесконечной петли, длина которой составляет 0,5L и равна длине готовой ткани, как показано на фиг.2. Согласно одному аспекту настоящего изобретения предпочтительным способом соединения является ультразвуковое сваривание нитей на двух свободных концах 0 и L. Однако для соединения посредством связующего расположенных встык нитей полотна 50 также могут быть использованы другие способы, такие как склеивание, сплавление, термическая сварка, либо два конца полотна 50 могут быть оставлены открытыми и не соединенными посредством связующего.

После этого два слоя готовой ткани могут быть нанесены друг на друга, например, путем иглопробивания сквозь них штапельного подбивочного волокна. Для этой цели по меньшей мере один слой штапельного подбивочного волокна может быть прикреплен путем иглопробивания к одному из этих слоев через другой слой. Могут быть предложены и другие известные специалистам средства соединения слоев ткани.

Переходные области 10 и 20, состоящие из свободных ориентированных в машинном направлении нитей, формируют, таким образом, непрерывные петли на каждом краю ткани. Эти петли, представляющие собой сшивные петли 40, в дальнейшем переплетают встречно-гребенчатым способом с последующим пропусканием сквозь них по меньшей мере одной шпильки для формирования сшиваемой непрерывной ткани на бумагоделательной машине, как показано на фиг.3A и 3B.

Во время установки ткани на бумагоделательную машину сшивные петли 40, сформированные на двух поперечных краях 10, 20 сложенного полотна 50, переплетают встречно-гребенчатым способом, а ткань соединяют в бесконечную форму путем пропускания шпильки через канал, образованный переплетенными петлями, как показано на фиг.3B. Следует отметить, что длина петель на фиг.3B увеличена из соображений наглядности.

В результате получают слоистую, промышленную ткань, выполненную с возможностью сшивания при установке и имеющую машинное направление, направление поперек движения ткани в машине, внутреннюю поверхность и наружную поверхность.

Задачи и преимущества настоящего изобретения были описаны на примере предпочтительных вариантов его реализации, однако объем настоящего изобретения не ограничен раскрытыми вариантами реализации, а определен прилагаемой формулой.

1. Способ изготовления слоистой промышленной ткани, выполненной с возможностью сшивания при установке, содержащий этапы:изготовления первой секции основы, содержащей ориентированные в машинном направлении и в направлении поперек движения ткани в машине нити, с использованием первой схемы плетения и/или первой плотности расположения, первого размера и/или первого типа ориентированных поперек движения ткани в машине нитей;изготовления первой разделительной области, имеющей заданную длину в машинном направлении и не содержащей ориентированных поперек движения ткани в машине нитей, путем вплетения переходных или особых уточных нитей;изготовления второй секции основы с использованием второй схемы плетения и/или второй плотности расположения, второго размера и/или второго типа ориентированных поперек движения ткани в машине нитей;изготовления второй разделительной области, имеющей заданную длину в машинном направлении и не содержащей ориентированных поперек движения ткани в машине нитей, путем вплетения вторых переходных или особых уточных нитей;изготовления третьей секции основы с использованием первой схемы плетения и/или первой плотности расположения, первого размера и/или первого типа ориентированных поперек движения ткани в машине нитей;складывания первой и третьей секций основы таким образом, что свободные концы нитей этих секций оказываются смежными относительно друг друга; иотворачивания ткани на себя таким образом, что разделительные области располагаются на ее поперечных краях, с формированием сшивных петель посредством ориентированных в машинном направлении нитей.

2. Способ по п.1, в котором в первой и третьей секции используют одинаковые, но не такие, как во второй секции, схему плетения и/или плотность расположения, размер и/или тип ориентированных поперек движения ткани в машине нитей.

3. Способ по п.1, в котором в первой и третьей секции используют одинаковые и такие же, как во второй секции, схему плетения и/или плотность расположения, размер и/или тип ориентированных поперек движения ткани в машине нитей.

4. Способ по п.1, дополнительно содержащий этап соединения свободных концов нитей первой и третьей секций для формирования полноразмерной по ширине слоистой ткани, длина которой равна длине готовой ткани.

5. Способ по п.1, дополнительно содержащий этаппереплетения сшивных петель встречно-гребенчатым способом и пропускания по меньшей мере одной шпильки через канал, образованный переплетенными таким образом сшивными петлями, для формирования промышленной ткани, выполненной с возможностью сшивания при установке.

6. Способ по п.5, в котором длина первой и второй разделительных областей в машинном направлении в два раза больше рабочей длины сшивных петель.

7. Способ по п.4, в котором свободные концы нитей соединяют ультразвуковой сваркой, склеиванием, расплавлением, термической сваркой или сплавлением.

8. Способ по п.1, дополнительно содержащий этап скрепления основы путем иглопробивания внутрь нее по меньшей мере одного слоя штапельного подбивочного волокна.

9. Способ по п.1, в котором первая, вторая и третья схемы плетения выбраны из группы, содержащей миткалевое переплетение, саржевое переплетение, атласное переплетение и их сочетания.

10. Способ по п.1, в котором ориентированные в машинном направлении и/или в направлении поперек движения ткани в машине нити изготовлены на основе полимерного материала, выбранного из группы, содержащей полиамид, полиэтилентерефталат, полиэтиленнафталат, полифениленсульфид, полибутилентерефталат и их сочетания.

11. Слоистая промышленная ткань, выполненная с возможностью сшивания при установке и содержащая полученную плоским тканьем основу, содержащую первую секцию, вторую секцию и третью секцию, причемуказанная основа содержит по меньшей мере один набор переплетенных ориентированных в машинном направлении и в направлении поперек движения ткани в машине нитей;указанная первая секция выткана с использованием первой схемы плетения и/или первой плотности расположения, первого размера и/или первого типа ориентированных в направлении поперек движения ткани в машине нитей;за первой секцией сформирована первая разделительная область заданной длины в машинном направлении путем вплетения переходных или особых уточных нитей без использования ориентированных поперек движения ткани в машине нитей;указанная вторая секция выткана с использованием второй схемы плетения и/или второй плотности расположения, второго размера и/или второго типа ориентированных поперек движения ткани в машине нитей;за второй секцией сформирована вторая разделительная область заданной длины в машинном направлении путем вплетения переходных или особых уточных нитей без использования ориентированных поперек движения ткани в машине нитей;указанная третья секция выткана с использованием первой схемы плетения и/или первой плотности расположения, первого размера и/или первого типа ориентированных поперек движения ткани в машине нитей;а первая и третья секции основы отвернуты внутрь, так что свободные концы этих секций оказываются смежными относительно друг друга.

12. Ткань по п.11, в которой первая и третья части имеют одинаковые, но не такие, как вторая секция, схему плетения и/или плотность расположения, размер и/или тип ориентированных поперек движения ткани в машине нитей.

13. Ткань по п.11, в которой первая и третья секции имеют одинаковые и такие же, как вторая секция, схему плетения и/или плотность расположения, размер и/или тип ориентированных поперек движения ткани в машине нитей.

14. Ткань по п.11, в которой свободные концы нитей первой и третьей секций соединены для получения полноразмерной по ширине слоистой ткани, длина которой равна длине готовой ткани.

15. Ткань по п.11, в которой сшивные петли, сформированные на двух поперечных краях основы, переплетены встречно-гребенчатым способом, а через канал, образованный встречно-гребенчатым переплетением сшивных петель, пропущена по меньшей мере одна шпилька.

16. Ткань по п.15, в которой длина в первой и второй разделительных областей в машинном направлении вдвое больше длины сшивных петель.

17. Ткань по п.14, в которой свободные концы нитей первой и третьей секций соединены с использованием ультразвуковой сварки, склеивания, расплавления, термической сварки или сплавления.

18. Ткань по п.11, дополнительно содержащая по меньшей мере один слой штапельного волокнистого подбивочного материала, прикрепленный к основе путем иглопробивания.

19. Ткань по п.11, в которой первая, вторая и третья схемы плетения выбраны из группы, содержащей миткалевое переплетение, саржевое переплетение, атласное переплетение и их сочетания.

20. Ткань по п.11, в которой ориентированные в машинном направлении и/или в направлении поперек движения ткани в машине нити изготовлены на основе полимерного материала, выбранного из группы, содержащей полиамид, полиэтилентерефталат, полиэтиленнафталат, по