Способ загрузки реактора с неподвижным слоем катализатора, который включает, по меньшей мере, катализаторные кольцевые формованные изделия к

Иллюстрации

Показать всеИзобретение относится к способу загрузки реактора с неподвижным слоем катализатора. Описан способ загрузки реактора с неподвижным слоем катализатора, который включает, по меньшей мере, катализаторные формованные изделия К, геометрическая форма которых представлена кольцом с наружным диаметром А, внутренним диаметром I и высотой В при условии, что А≥В, при котором перед загрузкой обломки, образовавшиеся при изготовлении катализаторных формованных изделий К, просеиванием, по меньшей мере, частично в качестве подрешетного продукта отделяют от надрешетного продукта, содержащего катализаторные формованные изделия К, а затем надрешетный продукт применяют для загрузки неподвижного слоя катализатора и при этом просеивание осуществляют с помощью сита, которое имеет отверстия, замкнутая линия контура каждого из которых имеет, по меньшей мере, два прямолинейных участка, которые располагаются друг напротив друга на расстоянии С на протяжении, по меньшей мере, длины L, как две параллельные стороны прямоугольника с длинами сторон L и С при условии, что каждая параллель к воображаемой стороне прямоугольника с длиной стороны С, проходящая через точку Р линии контура, лежащую на линии контура отверстия сита, не имеет какой-либо другой точки, лежащей на линии контура, расстояние которой до точки Р линии контура составляет >С, причем при просеивании выполнены отношения I, Описан способ частичного гетерогенно-каталитического окисления органического соединения в газовой фазе, который осуществляют в реакторе с загруженным согласно указанному выше способу неподвижным слоем катализатора. Описан способ для, по меньшей мере, частичного отделения обломков, которые образовались при изготовлении катализаторных формованных изделий К, геометрическая форма которых является кольцом с наружным диаметром А, внутренним диаметром I и высотой В при условии, что А≥В, из смеси из кольцеобразных катализаторных изделий К и этих обломков, в качестве подрешетного продукта просеиванием этой смеси с помощью сита, которое имеет отверстия, замкнутая линия контура каждого из которых имеет, по меньшей мере, два прямолинейных отрезка, которые располагаются друг напротив друга на расстоянии С, на протяжении, по меньшей мере, длины L как две параллельные стороны прямоугольника с длинами сторон L и С при условии, что каждая параллель к воображаемой стороне прямоугольника с длиной стороны С, проходящая через точку Р линии контура, лежащую на линии контура отверстия сита, не имеет какой-либо другой точки, лежащей на линии контура, расстояние которой до точки Р линии контура составляет >С, причем при просеивании выполнены отношения I, Описано применение надрешетного продукта, получающегося указанным выше способом для загрузки реактора с неподвижным слоем катализатора. Технический результат - предложен эффективный способ загрузки реактора. 4 н. и 18 з.п. ф-лы, 3 табл., 25 ил., 4 пр.

Реферат

Данное изобретение относится к способу загрузки реактора с неподвижным слоем катализатора, который включает, по меньшей мере катализаторные формованные изделия К, геометрическая форма которых представлена кольцом с наружным диаметром А, внутренним диаметром I и высотой В с оговоркой, что А≥В, при котором перед загрузкой обломки, образовавшиеся при изготовлении катализаторных формованных изделий К, с помощью способа просеивания, по меньшей мере, частично в качестве подрешетного продукта отделяются от надрешетного продукта, содержащего катализаторные формованные изделия К, а также затем надрешетный продукт применяется для загрузки катализаторного стационарного слоя и при этом способ просеивания осуществляется с помощью сита, которое имеет отверстия сита, замкнутая линия контура которых имеет соответственно, по меньшей мере, два прямолинейных участка, которые на расстоянии С располагаются напротив, на, по меньшей мере, длине L, как две параллельные стороны прямоугольника с длинами сторон L и C с оговоркой, что каждая параллель к упомянутой стороне прямоугольника с длиной стороны С, проходящая через точку Р линии контура, лежащую на линии контура отверстия сита, не имеет какой-либо другой точки, лежащей на линии контура, расстояние которой до точки Р линии контура составляет >С.

Способы осуществление гетерогенно-каталитических реакций газовой фазы в находящемся в реакторе неподвижном (стационарном) слое катализатора точно также известны, как и пригодные для этого реакторы. В принципе в случае реакторов, как правило, речь идет о не непосредственном теплообменнике. В нем разделительная стенка отделяет пространство реактора от пространства теплопередачи. В реакционном пространстве обычно находится неподвижный слой катализатора, через который направляется реакционная газовая смесь. В течение времени пребывания реактантов на поверхности слоя катализатора происходит превращение реактантов. Через пространство теплопередачи обычно пропускается жидкое средство для теплообмена (теплоноситель), в задачу которого входит подвод через разделительную стенку в течение всего времени необходимого для реакции тепла (например, в случае эндотермических гетерогенно-каталитических реакций газовой фазы) или отвод высвобождающегося при реакциях тепла (например, в случае экзотермических гетерогенно-каталитических реакций газовой фазы). В качестве текучего телоносителя могут рассматриваться при этом, как газы, так и жидкости. Примерами таких реакторов являются реакторы с пучками труб (см., например, немецкие заявки на патент DE-A 4431949, DE-A 2903582, европейская заявка на патент ЕР-А 700714, описание к немецкому патенту DE-PS 2830765), а также реакторы с пластинчатыми нагревателями (см., например, немецкие заявки на патент DE-A 102004017151, DE-A 102004017150, DE-A 10361515) или реакторы с пластинчатыми нагревателями согласно немецкой заявке на патент DE-A 10031347.

В реакторах с пучками труб неподвижный слой катализатора находится, как правило, в реакторных трубах, а средство для теплообмена направляется в пространство, окружающее реакторные трубы. В реакторах с пластинчатыми нагревателями теплоноситель направляется через выполненные особым образом пластинчатые нагреватели, и неподвижный слой катализатора находится в реакционных пространствах, ограниченных пластинчатыми нагревателями.

Но, разумеется, гетерогенно-каталитические реакции газовой фазы могут осуществляться принципиально также в реакторах, термически изолированных в отношении их внешнего окружения, («адиабатные реакторы») (см., например, немецкие заявки на патент DE-A 102006029790, а также DE-A 102006017623).

При гетерогенно-каталитических реакциях газовой фазы в общем всегда пытаются удержать на возможно низком уровне расход энергии, требуемой для транспортировки реакционного газа. В качестве мероприятия для достижения этой цели применяются предпочтительно кольцевые формованные изделия для образования неподвижного слоя катализатора, так как они при проходе реакционного газа через слой катализатора обуславливают особенно небольшие потери давления (см., например, международную заявку WO 2005/03039). Другое преимущество кольцевых катализаторных формованных изделий заключается в уменьшенных путях диффузии и получающимся в результате этого во многих случаях увеличенном выходе конечного продукта.

Однако недостатком кольцевых катализаторов является то, что они имеют сравнительно высокую чувствительность к разрушению. В связи с этим в рамках их изготовления это ведет обычно к известному объему разрушения катализаторных формованных изделий (разрушенных или поломанных катализаторных колец), поэтому кольцевые катализаторные формованные изделия, как правило, изготавливаются из смеси с обломками таких катализаторных формованных изделий (или получаются в виде такой смеси). В отдельности такие обломки могут иметь различную геометрию и гранулометрический состав (степень размельчения). Если для создания неподвижного слоя катализатора применяется непосредственно ранее названная смесь, то при этом происходит рост катализаторных слоев, в которых полости, образующиеся обычным образом в укладке при исключительном применении целых кольцевых катализаторных формованных изделий, при необходимости заполняются такими обломками (забиваются).

Таким образом, стационарные слои катализатора, обладающие повышенной плотностью укладки, обуславливают при прохождении реакционного газа, естественно, повышенную потерю давления.

В патенте США US-B 7,147,011 в качестве решения представленной выше проблемы рекомендуется способ укладки стационарного слоя, который включает кольцевые катализаторные формованные изделия, при котором перед закладкой обломки, получившиеся при изготовлении кольцевых катализаторных формованных изделий, с помощью способа просеивания отделяются от надрешетного продукта, образованного кольцевыми катализаторными формованными изделиями, и только потом надрешетный продукт применяется для загрузки катализаторного стационарного слоя.

При этом патент США US-B 7,147,011 рекомендует в случае кольцевых катализаторных формованных изделий с внешним диаметром А и длиной (высотой) В, причем А>В, применение сит, отверстия которых имеют длину L и размер отверстия С, которые выполняют отношение А>С>В и L>С, причем патент США US-A 7,147,011 оставляет открытым, что термин размер отверстия С, а также длина L должен быть в случае имеющего любую форму отверстия сита. Скорее патент США US-B 7,147,011 исходит из того, что в случае прямоугольных отверстий сита в случае С и L речь идет о длинах сторон прямоугольника.

Недостатком способа действия, рекомендованного в патенте США US-B 7,147, 011 является, однако, то, что в качестве надрешетного продукта (называемым также «фракцией избыточной крупности») остаются в основном только неповрежденные кольцевые катализаторные формованные изделия, в то время как подрешетный продукт (называемым также «фракцией пониженной крупности») включает не только мелкие, но и сравнительно крупные обломки, а также при случае не поврежденные катализаторные кольца. Т.е. целевой задачей US-B 7,147,011 является отделение всех катализаторных обломков.

Вследствие этого массовая доля, приходящаяся на подрешетный продукт при рекомендованном US-B 7,147,011 способе действия, сравнительно велика, что на фоне становящихся все более ограниченными сырьевых ресурсах, а также возрастающей цене сырья является недостатком, так как подрешетный продукт, как правило, утилизируется или должен перерабатываться, что влечет за собой сравнительно высокие издержки. Это тем более важно потому, что сравнительно большие обломки катализатора только в сравнительно малом объеме сказываются на описываемом росте потери давления, в то время как мелкие обломки катализатора вносят в это свой непропорционально высокий вклад. Правильность сказанного выше особенно становится наглядной, если учитывается, что неподвижный слой катализатора в большинстве случаев состоит не только из каталитически активных формованных изделий, а, как правило, из смесей, которые включают как каталитически активные формованные изделия, так и инертные разбавляющие формованные изделия. Инертным здесь, как правило, считается то, что если смесь реакционных газов при условиях реакции направляется через закладку реактора, состоящую только из разбавляющих формованных изделий (т.е. через соответствующий, состоящий только из инертных формованных изделий неподвижный слой), то превращение реактантов, отнесенное к одноразовому проходу реакционного газа через неподвижный слой составляет ≤5% моль, чаще ≤2% моль. Подобного рода инертные разбавляющие формованные изделия имеют кроме этого обычно повышенную прочность к излому и могут быть обычным образом приобретены на рынке без обломков.

Таким образом, задача данного изобретения состоит в том, чтобы предоставить в распоряжение способ загрузки реактора с неподвижным слоем катализатора, который включает, по меньшей мере, катализаторные формованные изделия К, геометрическая форма которых представлена кольцом с наружным диаметром А, внутренним диаметром I и длиной (высотой) В с оговоркой, что А≥В, при котором перед загрузкой обломки, образовавшиеся при изготовлении катализаторных формованных изделий, в первую очередь мелкие обломки (вплоть до катализаторной пыли) с помощью способа просеивания отделяют в качестве подрешетного продукта от надрешетного продукта, содержащего катализаторные формованные изделия К, а также затем надрешетный продукт применяется для загрузки неподвижного слоя катализатора.

В качестве решения этой задачи в данном изобретении представлен способ для загрузки реактора с неподвижным слоем катализатора, который включает, по меньшей мере, катализаторные формованные изделия К, геометрическая форма которых представлена кольцом с наружным диаметром А, внутренним диаметром I и высотой В с оговоркой, что А≥В, при котором обломки (катализатора), образовавшиеся при изготовлении катализаторных формованных изделий К, перед загрузкой (например, обломки (катализатора), образовавшиеся при термической обработке кольцевых заготовок при изготовлении кольцевых наполненных многими элементами катализаторов) с помощью просеивания отделяются, по меньшей мере, в качестве подрешетного продукта от надрешетного продукта, содержащего катализаторные формованные изделия К, а также затем надрешетный продукт применяется для загрузки и при этом способ просеивания осуществляется с помощью сита, который имеет отверстия сита, замкнутая линия контура которых имеет соответственно, по меньшей мере, два прямолинейных участка, которые на расстоянии С располагаются напротив, на, по меньшей мере, длине L, как две параллельные стороны прямоугольника с длинами сторон L и C с оговоркой, что каждая параллель к упомянутой стороне прямоугольника с длиной стороны С, проходящая через точку Р линии контура, лежащую на линии контура отверстия сита, не имеет какой-либо другой точки, лежащей на линии контура, расстояние которой до точки Р линии контура составляет >С (больше, чем С), который отличается тем, что при способе просеивания должны быть выполнены отношения I

.

Согласно изобретению при предложенном в соответствии с изобретением способе предпочтительно должны быть выполнены отношения II

.

Согласно изобретению весьма предпочтительно, чтобы в предложенном в соответствии с изобретением способе были выполнены отношения III

.

Еще лучше, чтобы для предложенного согласно изобретению способа были выполнены отношения IV

.

Согласно изобретению весьма благоприятно, чтобы в предложенном в соответствии с изобретением способе были выполнены отношения V

.

Разумеется, предложенный согласно изобретению способ имеет место также тогда, когда выполнено одно из следующих отношений VI

или VII

или VIII

или IX

С весьма особенным преимуществом L, как в отношениях I, так и в случае отношений II, III, IV, а также V и VI, VII, VIII или IX≥1,5А, лучше ≥2А и еще лучше ≥2,5А.

Как правило, при предложенном согласно изобретению способе, как при отношениях I, так и в случае отношений II, III, IV, а также V и VI, VII, VIII или IX, однако, задано L≤20А, чаще всего L≤15А, зачастую L≤10А и часто L≤5А. Это ограничение по длине, однако, зачастую скорее обусловлено вторичными признаками как, например, превосходной механической устойчивостью сита, чем желательной пропускной способностью сита.

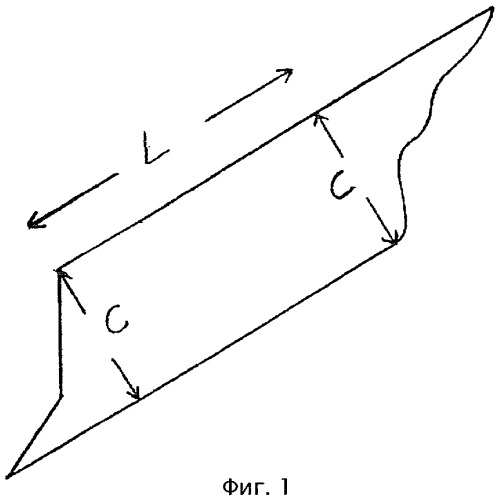

Сравнительно общая форма возможного, предложенного согласно изобретению отверстия сита (или его линии контура) показана, в качестве примера, на фигуре 1.

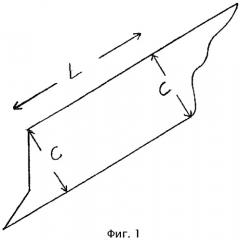

В самом простом случае предложенного согласно изобретению отверстия сита (или его линии контура) речь может идти о прямоугольнике с длинами сторон L и С, как в качестве примера показано на фигуре 2.

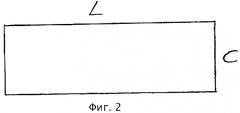

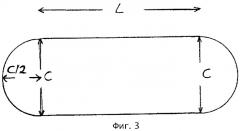

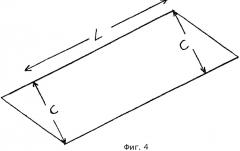

Разумеется, в случае предложенного согласно изобретению отверстия сита (или его линии контура) речь может идти об удлиненном отверстии, как в качестве примера показано на фигуре 3. Геометрия удлиненного отверстия с длиной кромки L ведет начало от того самого прямоугольника с длинами сторон L и С вследствие того, что стороны с длиной С заменены соответственно полукругом с диаметром С (ширина отверстия), причем полукруглая выпуклость выходит за поверхность прямоугольника. Естественно, возможно как предложенное согласно изобретению отверстие сита (или его линия контура (оба способа выражения эквивалентно применяются в этом документе)), так и параллелограмм, как в качестве примера показано на фигуре 4. Далее в качестве линии контура предложенного согласно изобретению отверстия сита может рассматриваться также такая, которая отличается от прямоугольной линии контура тем, что все или, по меньшей мере, часть углов прямоугольника скруглена.

В принципе предложенное согласно изобретению подлежащее применению сито может иметь несколько отличающихся друг от друга типов возможных согласно изобретению типов отверстий сита. Согласно изобретению предпочтительно сито, применяемое при предложенном согласно изобретению способе, имеет, однако, не больше трех, и, как правило, не больше двух отличающихся друг от друга типов отверстий сита, выполняющих требования к предложенному согласно изобретению профилю. Весьма предпочтительно подлежащее применению согласно изобретению сито, однако, имеет только один тип предложенных согласно изобретению отверстий сита.

Согласно изобретению в случае отверстий (или их линий контура) подлежащего применению согласно изобретению сита речь идет либо только о предложенном согласно изобретению типе прямоугольника, либо только о предложенном согласно изобретению типе удлиненных отверстий (которые выполняют одно из отношений I, либо преимущественно II, III, IV или V, соответственно VI, VII, VIII или IX).

Термин «сито» в этом документе применяется как синоним термина «просеивающая поверхность». Впрочем, термин «сито» или «просеивающая поверхность» в этом документе применяется в смысле определения терминов, приведенного в европейской заявке на патент ЕР-А 1 726 358, столбец 5, строки 48-57.

Т.е. просеивающая поверхность может быть выполнена в виде сетки или решетки, снабженной отверстиями или прорезями листа (т.е. листа с выштампованными, проделанными лазером, водяными струями или отфрезерованными отверстиями), или в виде ситовой ткани (она состоит из сплетенных друг с другом проволок, причем проволока может быть круглой или профилированной). В принципе для предложенного согласно изобретению способа может рассматриваться также любой другой вариант просеивающей поверхности, описанный в "Aufbereitungs-Technik" - №11/1960, S 457-473 или в Chem. - Ing. - Techn. 56 (1984) №12, S. 897-907. Ho, разумеется, для предложенного согласно изобретению способа могут применяться также все просеивающие поверхности, приведенные в "Sieben und Siebmaschinen, Wiley-VCH GmbH & Co.KgaA, Paul Schmidt et al (2003)".

Сетка или решетка, а также ситовая ткань (обе обеспечивают особенно высокую удельную производительность сита в кг/м3·час при высоком коэффициенте полезного действия) пригодны, в частности, в случае просеивающей поверхности, имеющей только предложенный согласно изобретению тип прямоугольного отверстия сита. Примерное наглядное устройство такой ситовой ткани показано на фигуре 5.

Примерное наглядное устройство такой сетки или решетки показано на фигуре 6 этого документа.

Любые предложенные согласно изобретению отверстия сита (или линии контура отверстий сита) могут быть выполнены простым образом в металлических листах с отверстиями или прорезями. Однако согласно изобретению предпочтительны металлические листы с отверстиями или прорезями, в частности, такие, которые имеют только один тип отверстия сита, прямоугольной или удлиненной формы (или их линии контура).

Особенно предпочтительно для листов с отверстиями или прорезями, что относительное расположение предложенных согласно изобретению отверстий сита может быть почти любого вида и образа. Если лист с прорезями имеет только один тип прямоугольного или удлиненного отверстия сита, может в качестве относительного расположения тех самых отверстий в листе с прорезями для предложенного согласно изобретению способа рассматриваться, в частности, смещенное друг относительно друга расположение отверстий для сита согласно фигуре 7, смещенное друг в друга расположение отверстий сита согласно фигуре 8 (оно (кроме прочего, из соображений устойчивости) согласно изобретению весьма предпочтительно), расположение отверстий сита прямыми рядами согласно фигурам 9 и 10, расположение отверстий сита подобно тканям с рисунком в елочку согласно фигуре 11. Другое преимущество листов с прорезями заключается в том, что они при переналадке производства могут легче очищаться и меньше подвержены закупориванию отверстий просеиваемым продуктом. Они также имеют, как правило, высокую механическую устойчивость.

Впрочем, пригодные согласно изобретению сита из листов с отверстиями (или сита из перфорированных листов с щелевидными отверстиями) могут выполняться как описано в DIN 24041.

Типичная толщина d применяемых согласно изобретению сит из листов с отверстиями (или перфорированных листов с щелевидными отверстиями) составляет от 1 до 5 мм, преимущественно от 1 до 3 мм, особенно предпочтительно от 1 до 2 мм.

Свободная просеивающая поверхность F (общая поверхность поперечного сечения всех отверстий сита, находящихся на просеивающей поверхности перфорированных листов с щелевидными отверстиями) приемлемой согласно изобретению просеивающей поверхности листа с прорезями, отнесенная к общей поверхности просеивающей поверхности сита из листа с прорезями, обычно составляет от 10 до 60%,

предпочтительно от 20 до 50% и особенно предпочтительно от 30 до 50%.

Пригодный согласно изобретению перфорированный лист с удлиненными продольными отверстиями (согласно изобретению пригодная просеивающая поверхность с удлиненными отверстиями) со смещенными относительно друг друга удлиненными отверстиями согласно фигуре 7 может иметь, например, приведенные ниже варианты исполнения.

| Ширина отверстия С, мм | Длина L, мм | Расстояние а, мм | Расстояние b, мм | d, мм | F, % |

| 1,0 | 19 | 3,0 | 5,0 | 1,5 | 19,8 |

| 1,6 | 18,4 | 2,4 | 5,0 | 1,0 | 31,4 |

| 2,0 | 18 | 10 | 4,5 | 1,25 | 13,3 |

| 2,5 | 17,5 | 3,5 | 5,0 | 1,0 | 32,4 |

| 4,0 | 6,0 | 7,0 | 4,0 | 2,0 | 23,7 |

| 5,0 | 20,0 | 4,0 | 5,0 | 2,0 | 45 |

| 5,0 | 15,0 | 3,0 | 5,0 | 2,0 | 47 |

| 5,0 | 15,0 | 4,0 | 5,0 | 2,0 | 42 |

| 8,0 | 17,0 | 8,0 | 11 | 2,0 | 32 |

| 10,0 | 22,0 | 6,0 | 8,0 | 2,0 | 47 |

В качестве материала может рассматриваться сталь (например, по DIN-Werkstoffe 1.4541 или 1.4571, а также сталь S185 (DIN-Werkstoff 1.0035) согласно DIN EN 10025 или DIN EN 10088-1).

Подходящее согласно изобретению сито с удлиненными отверстиям со смещенными друг в друга удлиненными отверстиями согласно фигуре 8 имеют следующие варианты исполнения:

| Ширина отверстия С, мм | Длина L, мм | Расстояние а, мм | Расстояние b, мм | d, мм | F, % |

| 1,0 | 9 | 2,0 | 4,0 | 1 | 24 |

| 2,0 | 10,5 | 3,0 | 5,5 | 1 | 27 |

| 2,0 | 18,0 | 3,0 | 5,0 | 1 | 31 |

| 4,0 | 18,0 | 3,0 | 5,0 | 1 | 44 |

| 8,0 | 17,0 | 8,0 | 11 | 1 | 32 |

В качестве материала рассматривается, в частности, сталь (например, DIN-Werkstoffe 1.4541 или 1.4571).

В случае кольцевых катализаторных формованных изделий К с геометрий А×I×В=5 мм × 2 мм × 3 мм для предложенного согласно изобретению способа годятся, в частности, сита с удлиненными отверстиями описанного выше вида (в частности, со смещенным друг относительно друга расположением отверстий сита) с С=1,8 мм и L=18,2 мм, или с С=2,5 мм и L=17,5 мм.

В случае кольцевых катализаторных формованных изделий К с геометрией А×I×В=7 мм × 3 мм × 6,9 мм для предложенного согласно изобретению способа годятся, в частности, сита с удлиненными отверстиями описанного выше вида (в частности, со смещенным друг относительно друга расположением отверстий сита) с С=6 мм и L=14 мм или С=4 мм и L=16 мм, или С=6,2 мм и L=17,8 мм.

В случае кольцевых катализаторных формованных изделий с геометрией А×I×В=6,6 мм × 3,7 мм × 4,2 мм для предложенного согласно изобретению способа годится, в частности, ситовая ткань согласно фигуре 5 с С=3,5 мм и L=20 мм. Толщина проволоки, примененная для изготовления ситовой ткани, составляет при этом предпочтительно 1 мм. В качестве материала преимущественно применяется сталь.

При этом пригодна, в частности, сталь по DIN-Werkstoffe 1.4541 и 1.4571. Разумеется, в принципе в этом случае может применяться также одно из названных выше сит с удлиненными отверстиями с, например, С=2,5 мм и L=17,5 мм.

При осуществлении предложенного согласно изобретению способа загрузки реактора с неподвижным слоем катализатора транспортировка подлежащего просеиванию продукта, состоящего из катализаторных формованных изделий и из обломков (катализатора), осуществляется через предложенную в соответствии с изобретением просеивающую поверхность согласно изобретению предпочтительно параллельно L предложенных согласно изобретению отверстий сита. Соответствующим образом осуществляется также загрузка подлежащего просеиванию продукта на сито (на просеивающую поверхность) с этим направлением загрузки.

Если при примененной согласно изобретению просеивающей поверхности речь идет о перфорированном листе с выштампованными отверстиями сита, то заусеницы, как правило, удаляются, и линия контура отверстий сита при необходимости скругляется техническими средствами. По толщине просеивающей поверхности поперечное сечение отверстия обычно в основном постоянно (т.е. отверстие, как правило, имеет постоянное поперечное сечение прохода). Если заусеницы не удаляются, то они ориентированы обычно в направлении просева. Вместо перфорированного листа можно также использовать лист с щелевидными отверстиями.

В принципе транспортировка подлежащего просеиванию продукта через сито при предложенном согласно изобретению способе может осуществляться при колебательном движении просеивающей поверхности, имеющей круговую, эллиптическую или линейную форму. С этой целью для предложенного согласно изобретению способа могут применяться просеивающие машины, рекомендованные в, например, Chem.-Ing.-Tech. 56 (1984) №12, S. 897-907, а также в Sieben und Siebmaschinen, Grundlagen und Anwendung, Wiley VCH, Paul Schmidt (2003).

Лучше всего подходящей для осуществления предложенного согласно изобретению способа группой просеивающих машин являются плоские сита, в которых продукт, подлежащий просеиванию, направляется на сито (дно сита) линейно или вращательным образом в виде мата. Благодаря собственному весу и трению относительно сита мат просеиваемого продукта срезается. Преимуществом является очень малое, чаще всего негативно влияющее обратное перемешивание.

Колебательное движение поверхности сита в плоских ситах происходит в плоскости сита. Колебательное движение может проходить линейно (туда и сюда) или в форме кругового движения (в первом случае говорят о линейном плоском качающемся сите). В первом случае оно может осуществляться в направлении транспортировки или поперек него. Благодаря асимметричному ускорению при линейном колебательном движении в направлении транспортировки даже при горизонтальном сите может осуществляться продольная транспортировка просеиваемого продукта.

Круговое колебательное движение имеет преимущество, заключающееся в постоянном поддержании оптимального ускорения. Разумеется, при предложенном согласно изобретению способе применима также комбинация из линейных и круговых вибраторов.

При круговых вибраторах горизонтальное круговое движение часто создается с помощью редукторного двигателя. При линейных вибраторах вся рама сита (в которой находится нормальным образом установленная просеивающая поверхность) смещается в линейное колебательное движение благодаря движущейся в противоположном направлении массе противовеса. Линейные вибраторы могут применяться как с горизонтальной, так и наклонной просеивающей поверхностью. При наклонной просеивающей поверхности просеиваемый продукт благодаря соответствующему наклону плоскости колебаний относительно просеивающей поверхности сита в соответствии с баллистической параболой подбрасывается вверх и одновременно вперед. Углы наклона могут составлять, например, от -3° до 25°. От 3° до 4° согласно изобретению являются предпочтительными. Согласно изобретению особенно предпочтительны, к примеру, подвижные сита с линейным колебательным движением фирмы RHEWURM GmbH в Ремшейде.

Прямоугольные просеивающие машины предпочтительны для предложенной согласно изобретению работы плоских сит по сравнению с круглыми ситами. В них прямоугольные просеивающие поверхности установлены в точно также прямоугольных ситовых рамах. Благодаря последовательному расположению отличающихся друг от друга (имеющих различные отверстия сита) сит в направлении транспортировки просеиваемого продукта при его прохождении может осуществляться фракционирование.

Например, к предложенному согласно изобретению просеиванию, при котором надрешетный продукт (фракция с избыточной крупностью) является желательным продуктом просеивания, непосредственно примыкает другое просеивание в форме соответствующей прямоугольной просеивающей поверхности, формованные изделия, содержащиеся при необходимости в образованном согласно изобретению надрешетном продукте, размер которых превосходит кольцевые катализаторные формованные изделия, может отделяться потом в качестве надрешетного продукта от подрешетного продукта, желательного в качестве просеиваемого продукта.

Вместо последовательного расположения просеивающих поверхностей для предложенного согласно изобретению способа может применяться расположение просеивающих поверхностей одна над другой. В этом случае обычно те формованные изделия, размер которых превосходит кольцевые катализаторные формованные изделия, верхним ситом отделяются в качестве надрешетного продукта. Согласно изобретению подлежащие отделению обломки подаются напротив сверху вниз.

Т.е. предложенное согласно изобретению просеивание осуществляется с помощью нижнего сита. При расположении просеивающих поверхностей одна над другой применяются преимущественно круглые сита. Колебательное движение предпочтительно формируется таким образом, что надрешетный продукт соответственно перемещается к периметру круглого сита и выдается оттуда.

Чтобы сохранить отверстия сита свободными в ходе предложенного согласно изобретению просеивания, в частности, тогда, когда сито изготовлено из стали со сравнительно низким модулем упругости, применяется предпочтительно метод удара резиновым мячом (см. рисунок 12 в Chem. - Ing. - Tech. 56 (1984) №12, S.902). При этом резиновые мячи, диаметр которых D составляет, по меньшей мере, 2 С, предпочтительно, по меньшей мере, 3 С, особенно предпочтительно, по меньшей мере, 4 С или 5 С (в нормальном случае диаметр резинового мяча не превышает 15 С, чаще всего даже 10 С), загружаются на черный пол, который находится на расстоянии Z, обычно примерно от 1,2 до 1,5D, под ситом (просеивающей поверхностью). Резиновые мячи в плоских просеивающих машинах подпрыгивают во время процесса просеивания (во время просеивания) снизу к ситу и местным образом очищают сито. Их упругость выбирается таким образом, что они не наносят дополнительного разрушения просеиваемому продукту. Черный пол это чаще всего перфорированный металлический лист с предпочтительно квадратными отверстиями, длина стороны которых обычно составляет, по меньшей мере, А, часто, по меньшей мере, 1,5 А, однако нормальным образом не более 0,8 D, чаще всего не более 2/3 D. B каждом случае отверстия в черном полу создаются таким образом, что может осуществляться процесс просеивания. С точки зрения техники целесообразно иметь исполнение просеивающей поверхности (в качестве «накрывающейся плоскости») и черного пола (в качестве « основной плоскости») с идентичной общей поверхностью поперечного сечения, а также ограничением четырьмя боковыми стенками высотой Z для имеющей квадратную форму ситовой вставки, которая простым образом может вставляться в раму сита (высота рамы превышает установленную ситовую вставку, как правило, примерно на 10 см). Например, такая имеющая квадратную форму ситовая вставка в своей основной плоскости типичным образом может иметь ширину 250 мм и длину 500 мм (она проходит предпочтительно параллельно боковой стороне L удлиненного отверстия сита с удлиненными отверстиями, например, сита с удлиненными отверстиями, приведенного в качестве примера в этом документе). Расстояние Z от основной плоскости до накрывающейся плоскости может составлять, например, от 15 до 30 мм. Если оно составляет 25 мм, то диаметр резиновых шариков составляет предпочтительно 20 мм. С точки зрения техники применения целесообразно, если такая вставка содержит, как правило, примерно 20 резиновых шариков. В качестве альтернативы ударам резиновых мячей очистка сита во время процесса просеивания может непрерывно осуществляться также плоскими или роликовыми щетками, расположенными над и/или под просеивающей поверхностью. Описанные выше варианты, относящиеся к технике просеивания, описываются также в Schutgut Vol.9 (2003) №4, S 272/273. Рекомендованные в этом документе вибрационные просеивающие машины согласно изобретению особенно предпочтительны. При выборе ширины колебаний (амплитуды) и числа оборотов (частоты) оправдали себя для предложенного согласно изобретению способа высокая частота и короткий ход.

Предложенный согласно изобретению способ среди прочего годится в случае кольцевых катализаторных изделий K, активная масса которых, по меньшей мере, представлена многоэлементным оксидом (оксидом нескольких металлов), который содержит:

a) элементы молибден (Mo), железо (Fe) и висмут (Bi), или

b) элементы молибден (Mo) и ванадий (V), или

c) элемент ванадий (V), а также дополнительно фосфор (P) и/или титан (Ti),

а также в случае катализаторных формованных изделий К, которые в качестве активной массы содержат элементарное серебро на оксидной подложке (все названные выше кольцевые катализаторные формованные изделия должны в этом документе также обозначаться как катализаторные формованные изделия К*).

Названные выше катализаторы годятся, в частности, для частично гетерогенно-каталитического окисления газовой фазы в неподвижном слое катализатора. Прежде всего, в случае его осуществления в реакторе с пучками труб.

Под полным окислением органического соединения молекулярным кислородом в этом документе понимается то, что органическое соединение в результате воздействия молекулярного кислорода преобразуется так, что содержащийся в совокупности в органическом соединении углерод превращается в оксид углерода и содержащийся в совокупности в органическом соединении водород превращается в оксид водорода. Все происходящие таким образом экзотермические реакции обмена органического соединения при реактивном воздействии молекулярного кислорода здесь объединяются как частичное окисление органического соединения.

В частности, в этом документе под частичным окислением должны пониматься такие экзотермические реакции обмена под воздействием молекулярного кислорода, при которых подлежащее частичному окислению органическое соединение после закончившейся реакции обмена содержит, по меньшей мере, более химически соединенных атомов кислорода, чем до проведения частичного окисления.

В качестве такого гетерогенно-каталитического частичного окисления органических соединений в качестве примера пусть будет названо превращение метанола в формальдегид (см., например, швейцарские заявки на патент СН-А 449600, СН-А 38828), превращение пропилена в акролеин и/или акриловую кислоту (см., например, немецкую заявку на патент DE-A 23 51 151), превращение трет-бутанола, изобутена, изобутана, изобутиральдегида или метилового эфира трет-бутанола в метакролеин и/или метакриловую кислоту (см., например, немецкие заявки на патент DE-A 2526238, DE-A 4132263, DE-A 4132684, DE-A 4022212 и европейские заявки на патент ЕР-А 092097, ЕР-А 058927), превращение акролеина в акриловую кислоту, превращение метакролеина в метакриловую кислоту (см., например, немецкую заявку на патент DE-A 2526238), превращение оксилола или нафталина в ангидрид фталевой кислоты (см. например, европейскую заявку на патент ЕР-А 522871), а также превращение бутадиена в ангидрид малеиновой кислоты (см., например, немецкие заявки на патент DE-A 2106796, DE-A 1624921), превращение углеводородов с 4 атомами углерода (в частности, 1-бутен, 2-бутен, бутадиен и/или n-бутан) в ангидрид малеиновой кислоты (см., например, заявки Великобритании на патент GB-A 1464198, GB-A 1291354), превращение инданов в антрахиноны (см., например, немецкую заявку на патент DE-A 2025430), превращение этилена в оксид этилена (см., например, европейские заявки на патент ЕР-А 352849, ЕР-А 352850, ЕР-А 532325, заявки на патент США US-A 5,155,242, US-A 5,262551) или пропилена в оксид пропилена (см., например немецкое описание изобретения к выложенной акцептованной заявке DE-AS 1254137, немецким заявкам на патент DE-A 2159346, DE-A 4311608, европейской заявке на патент ЕР-А 372972, международной заявке WO 89/07 101), превращение пропилена или акролеина в акрилнитрил (см., например, немецкую заявку на патент DE-A 2351151), превращение изобутена и/или метакролеина в метакрилнитрил (т.е. понятие частичное окисление должно в этом документе включать также частичное аммоксидирование, т.е. частичное окисление в присутствии аммиака), окислительную дегидрогенизацию углеводородов (см., например, немецкую заявку на патент DE-A 2351151), превращение пропана в акринитрил или акролеин и/или акриловую кислоту (см., например, немецкие заявки на патент DE-A 10131297, DE-A 10046672, DE-A 10028582, европейские заявки на патент ЕР-А 1090684, ЕР-А 608838, ЕР-А 529853, международную заявку WO 01/96270) и т.д.

В простейшем случае кольцевые формованные изделия К могут состоять (при необходимости содержать также еще вспомогательное средство для формования, например, графит) только из каталитически активной массы, которая при необходимости может быть разбавлена инертным материалом (который может включаться из соображений усиления). Такие кольцевые геометрические катализаторные формованные изделия обычно называются кольцевыми наполненными катализаторами. Для подобного рода кольцевых формованных изделий К предложенный согласно изобретению способ имеет повышенное значение.

В случае кольцевых наполненных катализаторов формование может осуществляться в зависимости от активной массы, например, благодаря тому, что каталитически активная порошковая масса (например, порошкообразная