Способ продольной подачи прокатываемого материала, в частности горячекатаной стальной полосы, и стан горячей прокатки для осуществления способа

Иллюстрации

Показать всеИзобретение предназначено для улучшения качества и повышения производительности при производстве горячекатаной стальной полосы. Способ включает продольную подачу прокатываемого материала на рольганге. Уменьшение различий в структуре и прочности по ширине прокатываемого материала и минимизация обрези кромок обеспечивается за счет того, что прокатываемый материал после выхода из чистовой группы транспортируют к моталке через зону ламинарного охлаждения, расположенную между чистовой группой стана и моталкой, при этом материал направляют вдоль и по обе стороны зоны ламинарного охлаждения с помощью по меньшей мере одной боковой направляющей, а положение боковых направляющих устанавливают в зависимости от положения установленного над прокатываемым материалом охлаждающего устройства с экранирующими элементами для жидкой охлаждающей среды или положение установленного над прокатываемым материалом охлаждающего устройства с экранирующими элементами для жидкой охлаждающей среды устанавливают в зависимости от положения боковых направляющих. Материал могут направлять вдоль и по обе стороны зоны ламинарного охлаждения с помощью нескольких боковых направляющих. 2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу продольной подачи прокатываемого материала, в частности горячекатаной стальной полосы, согласно признакам ограничительной части пункта 1 формулы изобретения и к стану горячей прокатки для осуществления способа согласно признакам ограничительной части пункта 6 формулы изобретения.

Общеизвестно, что прокатываемый материал в стане горячей прокатки, когда выходит из чистовой группы стана горячей прокатки, то посредством рольганга проходит через зону ламинарного охлаждения вплоть до зоны смотки.

В зоне ламинарного охлаждения прокатываемый материал для получения по возможности однородной структуры и однородных прочностных свойств по ширине прокатываемого материала охлаждается с помощью воды до необходимой температуры смотки.

В условиях всего процесса изготовления прокатанного материала при известных условиях по ширине прокатываемого материала возникает неоднородный температурный профиль. Этот температурный профиль может изменяться для выравнивания при охлаждении прокатываемого материала посредством воздействия устройства с экранирующими элементами, устанавливаемого предпочтительно вдоль прокатываемого материала и по ширине прокатываемого материала.

Такое устройство известно из DE 3230866 C2 и из DE 19925535 A1.

Однако транспортировка прокатываемого материала вдоль рольганга осуществляется не всегда так, что с помощью вышеупомянутого устройства охлаждение происходит примерно равномерно по ширине прокатываемого материала, поскольку прокатываемый материал склонен к расползанию, то есть к выходу по бокам из зоны охлаждения, определенной устройством. В результате с одной стороны или с разных сторон участки кромки прокатываемого материала относительно общей ширины могут постоянно обнаруживать существенные отклонения в температурном профиле, в структуре и в прочности. В качестве особого недостатка в этой связи следует указать на появление отреза кромки (отходов); эти отходы приводят к снижению производительности.

Поэтому задачей настоящего изобретения является минимизация вышеуказанных различий в структуре и прочности, а также снижение отходов отрезания кромки.

Задача решается согласно изобретению с помощью признаков пунктов 1 и 8 формулы изобретения.

В соответствии с признаками пункта 1 формулы изобретения согласно способу продольной подачи прокатываемого материала, в частности горячекатаной стальной полосы, прокатываемый материал после прохождения чистовой группы стана горячей прокатки с помощью рольганга транспортируется в направлении моталки и при этом проходит через зону ламинарного охлаждения, расположенную между чистовой группой стана и моталкой.

Согласно изобретению прокатываемый материала направляется вдоль и по обе стороны зоны ламинарного охлаждения с помощью по меньшей мере одной боковой направляющей, состоящей из двух направляющих линеек, параллельных между собой и дистанцированных друг от друга, а именно таким образом, что прокатываемый материал по существу подвергается воздействию со стороны установленного над ним охлаждающего устройства с экранирующими элементами для жидкой охлаждающей среды по всей поверхности.

С этим связано то преимущество, что предотвращается расползание прокатываемого материала, то есть его отклонение от направления транспортировки в зоне ламинарного охлаждения. Тем самым достигается получение однородного температурного профиля по ширине прокатываемого материала при создании единой структуры и однородных прочностных свойствах.

Кроме того, благодаря способу согласно изобретению сокращаются кромочные отходы прокатываемого материала и, следовательно, увеличивается выход прокатываемого материала.

Как уже упоминалось выше, прокатываемый материал вдоль зоны ламинарного охлаждения может подаваться с помощью нескольких боковых направляющих. При этом боковые направляющие, как указано, состоят из имеющихся по обе стороны от прокатываемого материала направляющих линеек, параллельных между собой и перемещаемых относительно друг друга.

Установка по меньшей мере одной боковой направляющей на ширину прокатываемого материала осуществляется в варианте выполнения изобретения автоматически, а именно таким образом, что после прохождения чистовой группы стана горячей прокатки ширина прокатываемого материала регистрируется с помощью измерительной техники. После этого предпочтительно происходит грубая установка по меньшей мере одной боковой направляющей на ширину прокатываемого материала и, после того как головная часть прокатываемого материала пройдет боковую направляющую, осуществляется установка на зарегистрированную ширину прокатываемого материала.

Как уже было указано выше, установка боковой направляющей поперек пути транспортировки прокатываемого материала согласно изобретению может происходить в зависимости от положения охлаждающего устройства с экранирующими элементами для жидкой охлаждающей среды, устанавливаемого предпочтительно над прокатываемым материалом. Аналогичным образом упомянутое охлаждающее устройство, естественно, может быть направлено также на положение боковой направляющей с целью получения постоянного температурного профиля примерно по ширине прокатываемого материала.

В соответствии с признаками пункта 6 формулы изобретения стан горячей прокатки содержит расположенную после чистовой группы стана зону ламинарного охлаждения с рольгангом для транспортировки прокатываемого материала, моталку для намотки прокатываемого материала, установленную в конце рольганга, и предпочтительно охлаждающее устройство с экранирующими элементами для охлаждающей среды, установленное над прокатываемым материалом.

Согласно изобретению во избежание бокового расползания прокатываемого материала в зоне ламинарного охлаждения вдоль зоны ламинарного охлаждения установлена по меньшей мере одна боковая направляющая.

В другом варианте выполнения изобретения вдоль зоны ламинарного охлаждения могут располагаться несколько таких боковых направляющих. Тем самым достигается относительно стопроцентная стабильность в отношении продольной подачи прокатываемого материала.

Между выходом из чистовой группы стана и входом в зону ламинарного охлаждения в очередном варианте выполнения изобретения установлено измерительное устройство, охватывающее прокатываемый материал по ширине и соединенное с электронным устройством управления станом горячей прокатки с возможностью передачи сигнала. Кроме того, с электронным устройством управления с возможностью передачи сигнала соединены, например, гидравлические средства управления для подвода гидравлических блоков поршневых цилиндров. При этом блоки поршневых цилиндров представляют собой приводные органы для установки направляющих линеек, например, на ширину прокатываемого материала.

Ниже изобретение более подробно поясняется со ссылкой на чертежи, на которых:

фиг.1 изображает схематически зону ламинарного охлаждения стана горячей прокатки согласно уровню техники,

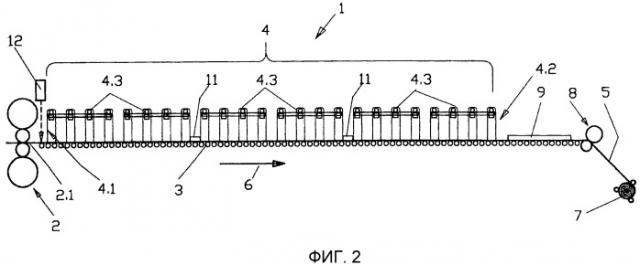

фиг.2 - схематически зону ламинарного охлаждения стана горячей прокатки согласно настоящему изобретению,

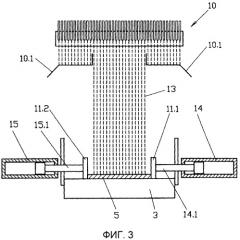

фиг.3 - схематически вид спереди установленного над прокатываемым материалом в зоне ламинарного охлаждения стана горячей прокатки охлаждающего устройства с экранирующими элементами для жидкой охлаждающей среды в комбинации с боковой направляющей рольганга.

Согласно фиг.1 на выходе из чистовой группы 2 стана выполнен рольганг 3 с зоной 4 ламинарного охлаждения стана 1 горячей прокатки, состоящей из нескольких участков 4.3 охлаждения. С помощью рольганга 3 прокат 5 в виде горячекатаной стальной полосы транспортируется в направлении 6 стрелки к моталке 7 и наматывается на нее. Перед смоткой прокатываемый материал 5 отклоняется от своего, предпочтительно горизонтального, направления 6 транспортировки с помощью тянущего элемента 8.

Между выходом 4.2 из зоны 4 ламинарного охлаждения и отклоняющим (тянущим) устройством 8 установлена сама по себе известная боковая направляющая 9 для прокатываемого материала 5, служащая, однако, исключительно для ровной намотки прокатываемого материала 5 без выступления кромок.

Зона 4 ламинарного охлаждения на своем протяжении может состоять, как здесь показано, из нескольких участков 4.3 ламинарного охлаждения, причем каждый участок 4.3 ламинарного охлаждения может иметь само по себе известное охлаждающее устройство 10 с элементами 10.1, см. также фиг.3.

На фиг.2 изображена зона 4 ламинарного охлаждения, известная из уровня техники, с той разницей, что между двумя последовательно расположенными участками 4.3 охлаждения установлена боковая направляющая 11, состоящая из двух направляющих линеек 11.1 и 11.2, см. также фиг.3, а между выходом 2.1 из чистовой группы 2 стана и входом 4.1 в зону 4 ламинарного охлаждения установлено измерительное устройство 12 для регистрации ширины прокатываемого материала 4.

Измерительное устройство 12, следуя логике, соединено с непоказанным электронным устройством управления станом горячей прокатки с возможностью передачи сигнала для обработки зарегистрированного результата измерения. Кроме того, с электронным устройством управления с возможностью передачи сигнала соответственно соединено, например, не показанное средство управления гидравлическими блоками поршневых цилиндров, приданное в качестве сервопривода боковой направляющей 11, состоящей из первой и второй направляющих линеек 11.1 и 11.2.

На фиг.3 над материалом 5, прокатываемым по рольгангу 3, по вертикали установлено само по себе известное охлаждающее устройство 10. Охлаждающее устройство 10 содержит экранирующие элементы 10.1 для жидкой охлаждающей среды 13.

Согласно изобретению по обе стороны от прокатываемого материала установлены соответствующие направляющие линейки 11.1 и 11.2. Обе направляющие линейки образуют боковую направляющую 11, установленную, как показано на фиг.2, между каждыми двумя последовательно расположенными участками 4.3 ламинарного охлаждения. Каждая из направляющих линеек свободным концом поршневого штока 14.1 или 15.1 соответственно для их соответствующей установки примерно на ширину прокатываемого материала 5 предпочтительно соединена с соответствующим гидравлическим блоком 14 или 15 поршневого цилиндра.

Технические средства управления блоками 14, 15 поршневых цилиндров здесь более подробно не поясняются, поскольку они не являются предметом изобретения.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

| 1 | стан горячей прокатки |

| 2 | чистовая группа стана |

| 2.1 | выход из чистовой группы стана |

| 3 | рольганг |

| 4 | зона ламинарного охлаждения |

| 4.1 | вход в зону ламинарного охлаждения |

| 4.2 | выход из зоны ламинарного охлаждения |

| 4.3 | участок ламинарного охлаждения |

| 5 | прокатываемый материал |

| 6 | направление транспортировки |

| 7 | моталка |

| 8 | ведущий элемент |

| 9 | боковая направляющая |

| 10 | охлаждающее устройство |

| 10.1 | экранирующий элемент |

| 11 | боковая направляющая |

| 11.1 | направляющая линейка |

| 11.2 | направляющая линейка |

| 12 | измерительное устройство |

| 13 | охлаждающая среда |

| 14 | блок поршневого цилиндра |

| 14.1 | поршневой шток |

| 15 | блок поршневого цилиндра |

| 15.1 | поршневой шток |

1. Способ продольной подачи прокатываемого материала, в частности горячекатаной стальной полосы, на рольганге (3) стана (1) горячей прокатки, в котором прокатываемый материал после выхода из чистовой группы (2) стана транспортируют рольгангом в направлении моталки (7) через зону (4) ламинарного охлаждения, расположенную между чистовой группой стана и моталкой, при этом прокатываемый материал (5) направляют вдоль и по обе стороны зоны (4) ламинарного охлаждения с помощью по меньшей мере одной боковой направляющей (11), причем положение боковых направляющих (11) устанавливают в зависимости от положения установленного над прокатываемым материалом (5) охлаждающего устройства (10) с экранирующими элементами (10.1) для жидкой охлаждающей среды или положение установленного над прокатываемым материалом (5) охлаждающего устройства (10) с экранирующими элементами (10.1) для жидкой охлаждающей среды устанавливают в зависимости от положения боковых направляющих (11).

2. Способ по п.1, отличающийся тем, что прокатываемый материал (5) направляют вдоль и по обе стороны зоны (4) ламинарного охлаждения с помощью нескольких боковых направляющих (11).

3. Способ по п.1, отличающийся тем, что ширину прокатываемого материала (5) регистрируют автоматически, после того как прокатываемый материал пройдет через чистовую группу (2) стана.

4. Способ по любому из пп.1-3, отличающийся тем, что соответствующие боковые направляющие (11) устанавливают на определенную ширину, после того как головная часть прокатываемого материала (5) проходит соответствующую боковую направляющую.

5. Способ по п.4, отличающийся тем, что установкой боковых направляющих (11) на ширину прокатываемого материала управляют.

6. Стан горячей прокатки с чистовой группой стана, содержащий расположенную после чистовой группы (2) стана зону (4) ламинарного охлаждения с рольгангом (3) для продольной транспортировки прокатываемого материала (5), моталку (7) для смотки прокатываемого материала (5), установленную в конце рольганга (3), и охлаждающее устройство (10) с экранирующими элементами (10.1) для жидкой охлаждающей среды, установленное над прокатываемым материалом (5), с установленной вдоль зоны (4) ламинарного охлаждения по меньшей мере одной боковой направляющей (11), при этом для получения однородной структуры и однородных прочностных свойств прокатываемого материала (5) по меньшей мере одна боковая направляющая (11) выполнена с возможностью регулирования положения в зависимости от положения охлаждающего устройства (10) с экранирующими элементами (10.1) для жидкой охлаждающей среды, установленного над прокатываемым материалом (5), или охлаждающее устройство (10) с экранирующими элементами (10.1) для жидкой охлаждающей среды, установленное над прокатываемым материалом (5), выполнено с возможностью регулирования положения в зависимости от положения по меньшей мере одной боковой направляющей (11).

7. Стан горячей прокатки по п.6, отличающийся тем, что вдоль зоны (4) ламинарного охлаждения установлены несколько боковых направляющих (11).

8. Стан горячей прокатки по п.6, отличающийся тем, что между выходом (2.1) из чистовой группы (2) стана и входом (4.1) в зону (4) ламинарного охлаждения установлено измерительное устройство (12), определяющее ширину прокатываемого материала (5).

9. Стан горячей прокатки по любому из пп.6-8, отличающийся тем, что по меньшей мере одна боковая направляющая (11) по обе стороны прокатываемого материала (5) содержит направляющие линейки (11.1, 11.2), расположенные параллельно друг другу и перемещаемые относительно друг друга.

10. Стан горячей прокатки по п.9, отличающийся тем, что каждая из направляющих линеек (11.1, 11.2) находится в кинематической связи с приводным устройством, выполненным в виде блока (13) поршневого цилиндра и осуществляющим параллельное перемещение направляющих линеек.