Измерение уровня жидкого металла в кристаллизаторе с помощью оптоволоконного способа измерения

Иллюстрации

Показать всеИзобретение относится к металлургии. Измерение уровня жидкого металла в кристаллизаторе осуществляют с помощью зондов, которые заделаны в медную плиту кристаллизатора на высоте зеркала металла. В зондах расположены измерительные волокна, выполненные в виде световода. В измерительные волокна направляют лазерный свет и на основании полученного распределения температуры посредством устройства оценки определяют высоту зеркала жидкого металла в кристаллизаторе. Для оценки применяют метод с использованием волоконной решетки Брэгга. Обеспечиваются простое, надежное и с высоким разрешением по месту контролирование температуры на высоте зеркала металла, а также определение формы волны зеркала металла, за счет чего становятся доступными другие параметры процесса разливки. 2 н. и 12 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу измерения уровня жидкого металла в кристаллизаторе с помощью одного или нескольких измерительных волокон и/или с помощью зондов для оптоволоконного измерения температуры, которые расположены в медной плите кристаллизатора на высоте зеркала металла. С помощью определяемой с помощью датчиков для оптоволоконного измерения температуры можно судить о точной высоте зеркала металла. Кроме того, изобретение относится также к соответствующим зондам.

Уровень техники

В известном и обычном способе определения высоты зеркала металла применяют радиоактивные частицы, которые вводят в кристаллизатор, при этом испускаемое излучение измеряют на различных высотах кристаллизатора, за счет чего делают вывод о высоте зеркала металла. Для улучшения измерения можно вводить в кристаллизатор такие частицы с большей плотностью.

Такие способы имеют тот недостаток, что они должны соответствовать все более жестким условиям защиты от излучения. Применение радиоактивных материалов создает препятствия для простых работ по техническому обслуживанию и требует использования дорогих источников для этих материалов. Кроме того, эти способы не пригодны для определения формы волны зеркала металла, из которой можно получать полезную информацию о других параметрах разливки, таких как, например, скорость разливки.

Кроме того, известны способы, в которых уровень жидкого металла в кристаллизаторе определяют посредством измерения температуры с помощью термоэлементов.

Эти способы имеют тот недостаток, что термоэлементы на практике невозможно располагать на очень небольшом расстоянии друг от друга. Кроме того, для каждой отдельной точки измерения необходим отдельный термоэлемент, так что за счет этого возникают также большие затраты материала и, прежде всего, большие затраты на прокладку кабелей. Наконец, термоэлементы также чувствительны к магнитным полям электромагнитного тормоза или катушек для электромагнитного перемешивания. Кроме того, при регулярной замене кристаллизатора необходимо сложное повторное подключение кабелей, при котором возникают ошибки подключения или пропущенные соединения.

В ЕР 1769864 приведено описание способа для определения уровня ванны кристаллизатора непрерывной разливки, в котором должна применяться камера, которая направлена на заднюю сторону медной плиты кристаллизатора и определяет изменения цвета медной плиты кристаллизатора в инфракрасном диапазоне. Недостатком такой системы является то, что такая камерная система требует много места, и дополнительно к этому, контролирование зеркала металла обычно сильно затрудняется компонентами водяного охлаждения позади медной плиты кристаллизатора. Если в соответствии со способом применяются световоды для направления инфракрасного излучения непосредственно от точек медной плиты кристаллизатора к камере, то для каждой измерительной точки требуется световод, который необходимо прокладывать к камере и правильно соединять.

В выложенной заявке DE 2655640 раскрыто устройство для контроля зеркала расплава в кристаллизаторе непрерывной разливки, при этом применяется детекторный элемент из чувствительного к теплу магнитного материала. По изменению температуры стенки кристаллизатора можно в конечном итоге судить об уровне жидкого металла. Широкое расположение этой системы делает невозможным контроль зеркала жидкого металла с высоким разрешением по месту. Кроме того, этот способ чувствителен к помехам со стороны внешних магнитных полей, таких как уже были указаны выше. Даже с помощью нескольких таких устройств невозможно получать достаточную информацию о форме волны зеркала металла.

Таким образом, имеется техническая задача устранения указанных выше недостатков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Сформулированная выше техническая задача решена согласно данному изобретению тем, что создан способ измерения уровня жидкого металла в кристаллизаторе для разливки металла, при этом для определения высоты зеркала металла измеряют распределение температуры в зоне зеркала металла по высоте кристаллизатора в направлении разливки, который характеризуется тем, что измерение температуры осуществляют с помощью одного или нескольких измерительных волокон и/или с помощью по меньшей мере одного измерительного зонда, который заделан в медную плиту кристаллизатора и содержит оптоволоконные датчики, при этом из измеренного распределения температуры с помощью устройства оценки определяют высоту зеркала металла.

Этот способ обеспечивает возможность надежного и с высоким разрешением по месту и высоте измерения зеркала металла в кристаллизаторе. Отпадает необходимость в выполнении требований по защите от излучения, как в рамках радиоактивных методов измерения. Кроме того, система имеет более высокое разрешение по месту, чем это было возможно с помощью термоэлементов. Дополнительно к этому отпадают затраты на прокладку кабелей в таких системах. Нет чувствительности к помехам со стороны окружающих магнитных полей. Систему можно легко интегрировать в существующую медную плиту кристаллизатора и при этом с возможностью повторного применения.

В одном предпочтительном варианте выполнения способа для регулирования процесса начала разливки в зоне нижнего конца кристаллизатора расположен по меньшей мере один дополнительный измерительный зонд для измерения температуры, который содержит оптоволоконные датчики и/или термоэлементы.

Такой предпочтительный признак обеспечивает возможность контролирования процесса начала разливки и имеет при применении оптоволоконных датчиков уже указанные выше преимущества по сравнению с известными способами.

В другом предпочтительном варианте выполнения способа в направлении ширины, перпендикулярном направлению разливки, расположены по меньшей мере два измерительных зонда, так что высоту зеркала металла можно определять по меньшей мере в двух местах измерения в направлении ширины, так что получают информацию о форме волны зеркала металла.

За счет такого расположения оптоволоконных датчиков, соответственно зондов, можно на основании высокого разрешения по месту определять форму волны зеркала металла, за счет чего можно делать выводы о скорости разливки. Таким образом, с помощью регулировочного контура можно управлять также, например, электромагнитным тормозом.

В другом предпочтительном варианте выполнения способа для оценки применяют способ с использованием волоконной решетки Брэгга (способ FBG) или способ измерения оптического коэффициента отражения методом совмещения прямого и отраженного сигналов (способ OTDR) или способ измерения оптического коэффициента отражения в частотной области (способ OFDR).

В другом предпочтительном варианте выполнения способа данные системы оценки направляют в регулировочную систему, которая может управлять высотой зеркала металла в кристаллизаторе.

Кроме способа предлагается согласно изобретению зонд для определения высоты зеркала металла посредством измерения температуры в кристаллизаторе для разливки металла в зоне зеркала металла, который характеризуется тем, что зонд снабжен по меньшей мере одним световодом и может быть встроен в медную плиту кристаллизатора. За счет применения такого зонда достигаются, среди прочего, указанные выше преимущества.

В одном предпочтительном варианте выполнения способа зонд имеет по существу прямоугольную форму, так что его можно встраивать в канавку на противоположной расплаву стороне медной плиты кристаллизатора.

В другом предпочтительном варианте выполнения в части зонда, которая находится в контакте с медной плитой в направлении зеркала металла, предусмотрено несколько параллельных канавок, которые проходят перпендикулярно зеркалу металла и в которых расположен по меньшей мере один световод.

В другом предпочтительном варианте выполнения в каждой канавке расположен по меньшей мере один световод, при этом световоды расположены в канавках со смещением по длине.

За счет этого расположения можно дополнительно увеличивать количество мест измерения перпендикулярно зеркалу металла.

В другом предпочтительном варианте выполнения зонд имеет по существу форму цилиндра, при этом вокруг этого цилиндра по спирали намотан по меньшей мере один световод, и зонд можно вставлять в отверстие в медной плите кристаллизатора.

За счет намотки световода на такой зонд можно увеличивать плотность мест измерения перпендикулярно зеркалу металла в зависимости от плотности или угла намотки.

В другом предпочтительном варианте выполнения несколько световодов спирально намотаны вокруг цилиндра, и световоды намотаны на цилиндр в дискретных, лежащих друг за другом зонах.

В другом предпочтительном варианте выполнения зонд имеет форму пластины, которая может быть расположена на противоположной расплаву стороне медной плиты кристаллизатора или может быть расположена в прорези в медной плите кристаллизатора, при этом по меньшей мере один световод расположен на стороне зонда, которая находится в контакте с медной плитой кристаллизатора.

Такой зонд может поставлять также информацию о температуре в направлении ширины.

В другом предпочтительном варианте выполнения по меньшей мере один световод расположен на пластине в форме меандра и/или спирали.

За счет такого расположения можно увеличивать плотность возможных мест измерения на пластине.

В другом предпочтительном варианте выполнения по меньшей мере один световод расположен на зонде в канавках.

В другом предпочтительном варианте выполнения зонд образован с помощью по меньшей мере одного световода, который может быть расположен непосредственно по меньшей мере в одном отверстии в медной плите кристаллизатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приводится детальное пояснение примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

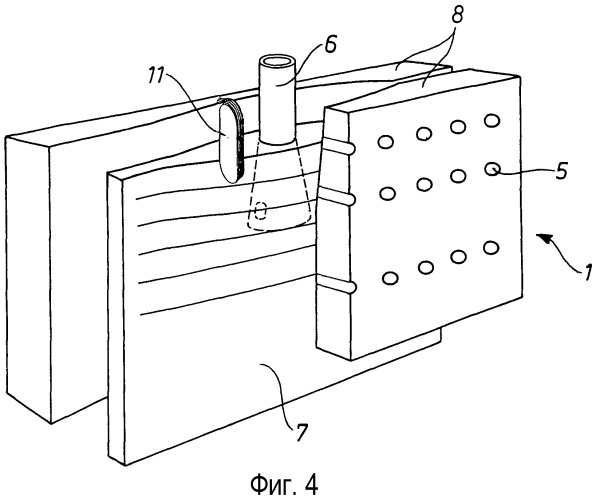

Фиг.1а - пример выполнения зонда согласно изобретению для установки в канавку в медной плите кристаллизатора;

Фиг.1b - снабженная местами измерения зона из Фиг.1, на виде сверху;

Фиг.2 - другой пример выполнения зонда согласно изобретению для установки в отверстие в медной плите кристаллизатора;

Фиг.3а - другой пример выполнения зонда согласно изобретению который имеет форму пластины;

Фиг.3b - пример выполнения зонда из Фиг.3а, на виде сверху с обращенной к расплаву стороны зонда, при этом световодное волокно расположено в форме спирали в канавках на пластине;

Фиг.3с - другой пример выполнения зонда, согласно Фиг.3а, при этом на обращенной к расплаву стороне зонда световодные волокна расположены в канавках в форме меандра;

Фиг.3d - другой пример выполнения зонда, согласно Фиг.3а, при этом на обращенной к расплаву стороне зонда в канавках расположено по существу несколько световодных волокон;

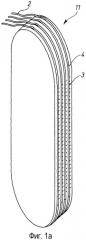

Фиг.4 - разрез кристаллизатора согласно одному примеру выполнения изобретения, при этом в медной плите широкой стороны кристаллизатора расположен зонд, согласно Фиг.1, в разнесенном изометрическом разрезе;

Фиг.5 - разрез кристаллизатора согласно другому примеру выполнения изобретения, при этом в отверстии в медной плите на широкой стороне кристаллизатора расположен зонд, согласно Фиг.2, в разнесенном изометрическом разрезе

Фиг.6 - разрез кристаллизатора согласно другому примеру выполнения изобретения, при этом в медной плите широкой стороны кристаллизатора на противоположной расплаву стороне расположен зонд, согласно одной из Фиг.3а, 3b, 3с или 3d, в разнесенном изометрическом разрезе;

Фиг.7 - разрез кристаллизатора согласно другому примеру выполнения изобретения, при этом в медной плите широкой стороны кристаллизатора предусмотрен зонд, который состоит из единственного световода, который расположен в отверстии, которое проходит перпендикулярно зеркалу металла, в разнесенном изометрическом разрезе.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРИМЕРОВ ВЫПОЛНЕНИЯ

На Фиг.1а показан пример выполнения зонда 11 согласно изобретению. Видно имеющее по существу прямоугольную форму тело зонда 11, которое скруглено по дуге на верхнем и нижнем конце. В зонде 11 предусмотрены четыре канавки 4, в каждой из которых расположен световод (световодное волокно), соответственно, оптоволоконный датчик 2. Дополнительно показаны места 3 измерения, в которых можно определять температуру. Зонд 11 может быть, например, встроен в канавку в противоположной расплаву стороне медной плиты кристаллизатора, так что световод 2 ориентирован в направлении расплава. При этом установка зонда осуществляется так, что световоды 2 находятся в непосредственном контакте с медной плитой и расположены между водяным охлаждением медной плиты и расплавом, в направлении расплава. Показанный зонд 2 может иметь также другие геометрические формы, если они пригодны для установки в канавке медной плиты кристаллизатора. Этот зонд, соответственно, канавочный зонд 11, можно также интегрировать в уже существующие системы тем, что его можно монтировать (также дополнительно к существующим системам контролирования температуры) в канавке в медной плите.

На Фиг.1b показана в увеличенном масштабе на виде сверху зона из Фиг.1а, в которой находятся места 3 измерения световодов 2. В этом примере выполнения общий вертикальный размер этой зоны составляет 120 мм. В этой зоне расположены четыре лежащих рядом друг с другом световода 2. Общая ширина показанной зоны составляет примерно 5 мм, за счет чего зонд 11 является очень компактным. Расстояние между отдельными параллельными световодами 2 и тем самым расстояние по ширине между местами 3 измерения составляет примерно 1 мм. Расстояние по вертикали между местами 3 измерения одного световода составляет в данном примере выполнения 4 мм. Однако за счет показанного на Фиг.1b предпочтительного смещения световодов 2 в вертикальном направлении зонда 11 имеются места 3 измерения на расстоянии 1 мм друг от друга, поскольку четыре параллельных световода 2 расположены со смещением по длине на 1 мм. Таким образом, на длине 120 мм имеется 120 мест 3 измерения. Расстояния между световодами 2, величину зонда 11, количество канавок 4 и световодов 2, а также расстояние между местами 3 измерения можно выбирать другими в зависимости от применения, так что можно реализовывать любые плотности расположения мест 3 измерения. Все названные размеры служат лишь для лучшего понимания примера выполнения.

Кроме того, для улучшения разрешения по месту можно располагать со смещением внутри канавки 4 несколько световодных волокон 2. За счет этого можно дополнительно улучшать точность измерения температуры.

Диаметр канавок 4 может обычно лежать предпочтительно между 0,5 мм и 10 мм или же в зависимости от применения может также составлять несколько сантиметров.

Показанные на Фиг.1а и 1b световоды 2 соединены с соответствующим устройством оценки температуры, при этом в световоды 2 направляется лазерный свет, и с помощью подходящего способа оценки можно определять температуру вдоль соответствующего световода. Подходящими методами оценки для оптоволоконного способа измерения является, например, способ с использованием волоконной решетки Брэгга (способ FBG). В этом способе применяют световоды 2, в которых с помощью тиснения образованы места измерения с периодическим изменением показателя преломления, соответственно решетка с такими изменениями. Такие места 3 измерения показаны на Фиг.1а и 1b. Это периодическое изменение показателя преломления приводит к тому, что световод 2 в зависимости от этой периодичности представляет для определенных длин волн в местах 3 измерения диэлектрическое зеркало. За счет изменения температуры в одной точке изменяется брэгговская длина волны, при этом как раз она отражается. Свет, который не выполняет условие Брэгга, не испытывает существенного влияния со стороны решетки Брэгга. Затем различные сигналы от различных мест 3 измерения можно отличать друг от друга на основании различий времени пробега. Подробная конструкция таких волоконных решеток Брэгга, а также соответствующие блоки оценки в целом известны. Точность разрешения по месту задается расстоянием между тиснеными местами измерения.

В качестве альтернативного решения для измерения температуры можно применять также способ измерения оптического коэффициента отражения в частотной области (способ OFDR) или способ измерения оптического коэффициента отражения методом совмещения прямого и отраженного сигналов (способ OTDR). Оба способа основаны на принципе оптоволоконного комбинационного обратного рассеяния света, при этом используется то, что изменение температуры в точке световода 2 приводит к изменению комбинационного обратного рассеяния света. С помощью блока оценки, например рефлектометра Рамана, можно затем определять с разрешением по месту значения температуры вдоль волокна 2, при этом в этом способе определяют средние значения на определенной длине световода 2. Таким образом, в этом способе место 3 измерения проходит по определенной зоне волокна 2. Эта длина составляет в настоящее время несколько сантиметров. Различные места измерения отделены друг от друга за счет различия времени прохождения. Построение таких систем для оценки с помощью указанных способов в целом известно, так же как необходимые лазеры, которые создают лазерный свет внутри волокон 2.

На Фиг.2 показан другой пример выполнения зонда для измерения температуры согласно изобретению. Показанный зонд 21 имеет по существу форму удлиненного цилиндра или стержня, на котором намотаны по спирали световоды 2. Эти световоды 2 могут быть также предусмотрены в той же форме в канавках на поверхности цилиндра. В частности, на Фиг.2 на цилиндр намотаны четыре световода. При этом каждый отдельный из этих четырех световодов расположен в одной зоне (22, 22', 22”, 22'”), которая контролируется лишь с помощью этого одного световода 2. Спиральное расположение световодов обеспечивает большую плотность мест 3 измерения перпендикулярно зеркалу металла, что предпочтительно, в частности, в способах OTDR и OFDR. Присоединения световодов 2 на чертежах не показаны. Затем такой зонд 21 можно располагать в отверстии в медной плите кристаллизатора, которое проходит перпендикулярно зеркалу металла. Диаметр отверстия следует выбирать в зависимости от применения с минимальным превышением диаметра зонда 21, включая световоды 2. В частности, показанный на Фиг.2 зонд 21 имеет снабженную световодами 2 измерительную зону 120 мм, которая разделена на четыре зоны (22, 22', 22”, 22'”) по 30 мм. При этом показанный зонд 21 намотан как раз так, что места 3 измерения находятся на его обращенной к расплаву стороне. Эти места 3 измерения лежат на одной линии на расстоянии 1 мм друг от друга. Таким образом, вдоль зонда 21 находятся 120 мест измерения на длине 120 мм. Дополнительно к этому можно предусматривать лишь один световод 2 на поверхности зонда 21 или в соответствующих канавках. Возможно также другое количество световодов 2 в зонах (22, 22', 22”, 22'”) и другое количество зон (22, 22', 22”, 22'”). Все указанные размеры служат лишь для лучшего понимания. Зонд 21 может быть установлен для контролирования температуры на любой высоте кристаллизатора, но, в частности, на высоте зеркала металла, за счет чего возможно определение точной высоты зеркала металла. Оценка собранной с помощью зонда 21 информации осуществляется в соответствии с одним из способов, поясненных применительно к Фиг.1а и 1b.

На Фиг.3а показан пример выполнения зонда согласно изобретению. Зонд 31 имеет по существу форму пластины, соответственно, имеет плоскую форму. Такой зонд 31 может быть установлен либо на противоположной расплаву стороне медной плиты, либо в прорези в медной плите. При этом на зонде в соответствующих канавках расположены, как показано в качестве примера на Фиг.3b, 3с и 3d, световоды 2, которые находятся в контакте с медной плитой кристаллизатора в направлении расплава.

Расположение световодов 2, соответственно, канавок может быть при этом спиральным, как показано на Фиг.3b. Дополнительно к этому видны несколько мест 3 измерения световода 2 в случае оценки с помощью способа FBG. Аналогичным образом можно выполнять оценку для всех показанных на Фиг.3а-3d вариантов выполнения с помощью способов OTDR или OFDR.

На Фиг.3с показано подобное Фиг.3b расположение, однако с расположением световодов 2, соответственно, канавок в форме меандра. Для контролирования зеркала металла зонд 31 со световодами 2 предпочтительно расположен так, что возможно большее количество световодов 2 расположены перпендикулярно зеркалу металла, за счет чего обеспечивается возможность точного измерения высоты. Кроме того, за счет плоского расположения световодов 2 на плоском зонде 31 достигается разрешение высоты зеркала металла в направлении ширины, за счет чего можно лучше получать информацию о форме волны зеркала металла.

На Фиг.3d показана другая возможность расположения световодов 2 на имеющем форму пластины зонде 31, при этом два, соответственно, несколько световодов 2 расположены спирально на пластине, соответственно, в канавках. В этом случае световод 2 уложен в виде петли, так что его начало и его конец находятся в одном и том же месте.

В показанных на Фиг.3а, 3b, 3с, 3d примерах выполнения в одной канавке может быть также предусмотрено несколько световодов 2. Кроме того, они могут быть расположены со смещением по длине с целью дополнительного увеличения количества и плотности мест измерения.

На Фиг.4 схематично показано состояние установки зонда согласно Фиг.1. На фигуре показаны медные плиты широких сторон кристаллизатора 8, расплав 7 и заливочная труба 6. Заливочная труба 6 входит в расплав 7 ниже зеркала металла. За счет вытекающего расплава 7 и в целом движущегося вниз расплава 7 в кристаллизаторе часто образуется волна, соответственно, стоячая волна, на высоте зеркала металла. На высоте зеркала металла установлен зонд 11 согласно Фиг.1. Этот зонд 11 установлен в канавке в медной плите кристаллизатора и тем самым предпочтительно расположен так, что он может измерять температуру медной плиты 8 в направлении расплава 7, без оказания сильного влияния на расположенное сзади водяное охлаждение. Поэтому чертеж следует рассматривать лишь в качестве схемы. Показанные зоны 5 на широких сторонах кристаллизатора являются отверстиями для невыпадающих винтов, соответственно, местами, в которых могут быть расположены, например, термоэлементы для измерения температуры. Однако они не могут служить для контроля зеркала металла.

На Фиг.5 схематично показано состояние установки зонда согласно Фиг.2. Расположение самого кристаллизатора соответствует Фиг.4, однако при этом применяемый зонд 21 расположен в отверстии в медной плите 8 кристаллизатора на широкой стороне кристаллизатора. При этом зонд 21 перекрывает зону над и под зеркалом металла, так же как зонд 11 на Фиг.4. Таким образом, между зондом 21 и зеркалом металла, соответственно расплавом 7, находится лишь медь медной плиты 8, так что возможно точное измерение температуры.

На Фиг.6 показано расположение зонда 31, согласно Фиг.3, в медной плите 8 кристаллизатора широкой стороны кристаллизатора. Зонд 31 установлен в проходящей перпендикулярно зеркалу металла прорези соответствующей медной плиты 8 кристаллизатора, при этом оптоволоконные датчики 2 расположены на стороне зонда 31, которая обращена к расплаву. Пластина с датчиками 2 может быть также установлена на противоположной расплаву 7 стороне медной плиты 8 кристаллизатора в соответствующей выемке. При этом зонд 31 перекрывает измерительную зону выше и ниже расплава 7. Дополнительно к этому расположенный так зонд 31 может также поставлять информацию перпендикулярно направлению разливки, соответственно, в направлении ширины зеркала металла. Таким образом, можно делать выводы о форме и изменении возникающей волны зеркала металла. Это возможно также с помощью зондов, согласно Фиг.1, 2 и 7, однако в этом случае перпендикулярно направлению разливки должно быть расположено несколько таких зондов на высоте зеркала металла.

На Фиг.7 показан другой зонд 41, согласно изобретению, в широкой стороне медной плиты 8 кристаллизатора. При этом зонд 41 состоит из световода 2, который расположен в отверстии перпендикулярно зеркалу металла в зоне зеркала металла. Такие отверстия могут иметь диаметр, который лишь немного больше диаметра световода, соответственно световодного волокна или световода, включая возможную оболочку, например, из нержавеющей стали.

Зона измерения, которая при всех этих зондах, согласно примерам выполнения должна быть перекрыта в зависимости от специального выполнения кристаллизаторов, предпочтительно составляет между 100 и 200 мм, однако может быть выбрана большей или меньшей.

Такие зонды могут быть расположены на любой высоте кристаллизатора, например, также в нижней зоне кристаллизатора. Эта зона может проходить, например, между 0 и 900 мм от нижней кромки кристаллизатора.

С помощью расположенного так зонда можно лучше определять параметры и контролировать процесс разливки.

Все показанные в примерах выполнения зонды пригодны для повторного применения. Это означает, что их можно простым образом снимать при замене медной плиты кристаллизатора, которую необходимо выполнять регулярно, и устанавливать снова, включая световоды, в новый кристаллизатор, что делает зонды согласно изобретению особенно экономичными. Зонды состоят предпочтительно из проводящего тепло материала, например, из нержавеющей стали или меди.

Кроме того, в целом возможно, что световоды 2 с целью улучшения защиты от внешних влияний имеют кожух из нержавеющей стали. Дополнительно к этому несколько таких световодов 2 могут быть расположены внутри кожуха из нержавеющей стали, соответственно, оболочки из нержавеющей стали, так что даже при редко возникающих дефектах одного волокна можно дальше применять другое волокно, которое уже проложено в оболочке. Дополнительно к этому возможно, что внутри оболочки расположено несколько волокон для измерения, за счет чего дополнительно улучшается точность измерения, поскольку расстояние между местами измерения можно выбирать возможно меньшим за счет смещения волокон. Световодные волокна могут иметь диаметр предпочтительно между 0,1 и 0,2 мм или другие обычные диаметры. Диаметр оболочки, например, из нержавеющей стали, составляет, как правило, меньше 5 мм.

Дополнительно к этому световоды можно соединять с устройством оценки через линзовые соединения, так называемые «расширенные соединения луча» (Extended-Beam-Connectors). Такие соединения обеспечивают надежную передачу сигналов, очень устойчивы и просты в обращении.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 Кристаллизатор

2 Световод

3 Место измерения

4 Канавка

5 Невыпадающий винт

6 Заливочная труба

7 Расплав

8 Медная плита кристаллизатора

11 Зонд

21 Зонд

22 Первая зона

22' Вторая зона

22” Третья зона

22'” Четвертая зона

31 Зонд

41 Зонд

1. Способ измерения высоты зеркала жидкого металла в кристаллизаторе (1) для разливки металла, включающий определение высоты зеркала металла путем измерения распределения температуры в зоне зеркала металла по высоте кристаллизатора (1), при этом измерение температуры осуществляют с помощью одного или нескольких измерительных волокон, выполненных в виде световода, или с помощью по меньшей мере одного измерительного зонда, заделанного в медную плиту кристаллизатора и содержащего упомянутые измерительные волокна, причем в измерительные волокна направляют лазерный свет и на основании полученного распределения температуры посредством устройства оценки с применением метода с использованием волоконной решетки Брэгга определяют высоту зеркала жидкого металла в кристаллизаторе.

2. Способ по п.1, в котором для регулирования процесса начала разливки в зоне нижнего конца кристаллизатора (1) располагают по меньшей мере один дополнительный измерительный зонд для измерения температуры, который содержит оптоволоконные датчики и/или термоэлементы.

3. Способ по п.1, в котором в направлении ширины, перпендикулярном направлению разливки, располагают по меньшей мере два измерительных зонда, так что высоту зеркала металла определяют по меньшей мере в двух местах (3) измерения в направлении ширины, при этом получают информацию о форме волны зеркала металла.

4. Способ по любому из пп.1-3, в котором данные устройства оценки направляют в регулировочную систему, выполненную с возможностью управления высотой зеркала металла в кристаллизаторе.

5. Зонд для определения высоты зеркала жидкого металла в кристаллизаторе (1) для разливки металла посредством измерения распределения температуры в зоне зеркала металла по высоте кристаллизатора, при этом зонд снабжен по меньшей мере одним световодом (2), встроенным в медную плиту кристаллизатора (1), и вдоль световода сформированы места (3) измерения с периодическим изменением показателя преломления для измерения температуры металла в кристаллизаторе с применением метода оценки с использованием волоконной решетки Брэгга, при этом зонд соединен с устройством оценки для направления в упомянутый по меньшей мере один световод лазерного света и определения высоты зеркала жидкого металла.

6. Зонд по п.5, в котором зонд имеет, по существу, прямоугольную форму и выполнен с возможностью встраивания в канавку (4) на противоположной расплаву (7) стороне медной плиты (8) кристаллизатора.

7. Зонд по п.6, в котором в части зонда, которая находится в контакте с медной плитой кристаллизатора в направлении зеркала металла, предусмотрено несколько параллельных канавок (4), которые проходят перпендикулярно зеркалу металла и в которых, соответственно, расположен по меньшей мере один световод (2).

8. Зонд по п.7, в котором в каждой канавке (4) расположен по меньшей мере один световод (2), при этом световоды (2) расположены в канавках со смещением по длине.

9. Зонд по п.5, в котором зонд имеет, по существу, форму цилиндра, при этом вокруг этого цилиндра по спирали намотан по меньшей мере один световод (2), причем зонд выполнен с возможностью встраивания в отверстие в медной плите (8) кристаллизатора.

10. Зонд по п.9, в котором несколько световодов (2) спирально намотаны вокруг цилиндра и световоды (2) намотаны на цилиндр в отдельных, лежащих друг за другом зонах.

11. Зонд по п.5, в котором зонд (11) имеет форму пластины, выполненной для расположения на противоположной расплаву стороне медной плиты (8) кристаллизатора или в прорези в медной плите (8) кристаллизатора, при этом по меньшей мере один световод (2) расположен на стороне зонда, которая находится в контакте с медной плитой (8) кристаллизатора.

12. Зонд по п.11, в котором по меньшей мере один световод (2) расположен на пластине в форме меандра и/или спирали.

13. Зонд по п.11 или 12, в котором по меньшей мере один световод (2) расположен на зонде в канавках.

14. Зонд по п.5, в котором по меньшей мере один световода (2) расположен непосредственно по меньшей мере в одном отверстии в медной плите (8) кристаллизатора.