Способ и система для уплотнения порошковых материалов при формовке бурового инструмента

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к формированию корпусов буровых долот и другого инструмента. Выполняют помол множества твердых частиц и множества частиц, включающих матричный материал. Полученные частицы порошка разделяют на несколько гранулометрических фракций и смешивают, по меньшей мере, часть по меньшей мере двух гранулометрических фракций и по меньшей мере одну добавку, выбранную из группы, включающей связующее вещество, пластификатор, смазывающую добавку и уплотняющую добавку, для получения порошковой смеси. Порошковую смесь размещают в деформируемом контейнере и прикладывают давление по меньшей мере к одной наружной поверхности контейнера для формирования неспеченного корпуса долота. Из деформируемого контейнера отводят жидкость, содержащую по меньшей мере одну добавку. Неспеченный корпус долота частично спекают. Устройство для формирования содержит камеру давления; деформируемый контейнер для помещения в него порошковой смеси, расположенный в камере давления, по меньшей мере один трубопровод, обеспечивающий канал для прохождения текучей среды между внутренней полостью деформируемого контейнера и пространством снаружи камеры давления. Обеспечивается получение инструмента с высокими рабочими характеристиками и долговечностью. 5 н. и 15 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к способам формирования корпусов долот бурового инструмента, содержащих композитные материалы "матрица-частицы", и буровому инструменту, изготовленному этими способами.

Предпосылки создания изобретения

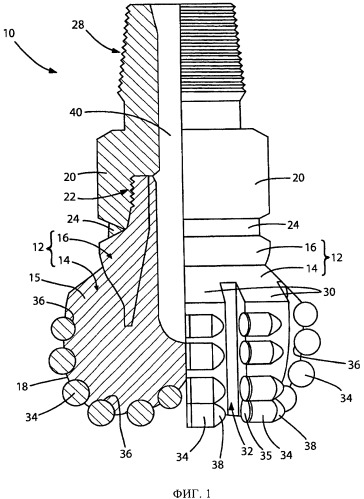

Долота для роторного бурения обычно используются для бурения скважин в земных породах. К долотам для роторного бурения одного из типов принадлежит долото с запрессованными резцами (часто называемое "лопастным" долотом), которое обычно включает несколько режущих элементов, закрепленных в торцевой части корпуса долота. Корпус такого бурового долота может быть изготовлен из стали. В альтернативном варианте, корпус долота может быть отформован из композитного материала "матрица-частицы". Обычное долото 10 для роторного бурения подземных пород, показанное на фиг.1, включает корпус 12 долота, содержащий композитный материал "матрица-частицы". Корпус 12 долота прикреплен к стальному хвостовику 20, имеющему резьбовой соединитель 28 в соответствии со стандартом Американского Нефтяного Института (АНИ) или иного типа, для присоединения бурового долота к бурильной колонне (не показана). Корпус 12 долота включает буровую коронку 14 и стальное короночное кольцо 16. Стальное короночное кольцо 16 частично встроено в буровую коронку 14. Буровая коронка 14 включает композитный материал "матрица-частицы", например частицы карбида вольфрама, внедренные в матричный материал из сплава меди. Корпус 12 долота прикреплен к стальному хвостовику 20 посредством резьбового соединения 22 и сварного шва 24, проходящего вокруг бурового долота 10 на его наружной поверхности вдоль границы раздела между корпусом 12 долота и стальным хвостовиком 20.

Корпус 12 долота также включает лезвия или лопасти 30, разделенные промежутками 32 для выноса бурового раствора. Между торцевой поверхностью 18 корпуса 12 долота и продольным отверстием 40, проходящим сквозь стальной хвостовик 20 и, частично, сквозь корпус долота 12, проходят внутренние каналы (не показаны) для бурового раствора. Во внутренние каналы для бурового раствора на торцевой поверхности 18 корпуса 12 долота могут быть установлены втулки форсунок (не показаны).

Несколько режущих элементов 34 прикреплены к торцевой поверхности 18 корпуса 12 долота. Обычно, режущие элементы 34 бурового долота с запрессованными резцами имеют либо форму диска, либо по существу цилиндрическую форму. На по существу круглой концевой части каждого режущего элемента 34 может быть сделана режущая поверхность 35, включающая твердый, суперабразивный материал, например скрепленные друг с другом частицы поликристаллического алмаза. Такие режущие элементы 34 часто называются режущими элементами 34 со "вставками из поликристаллического алмаза" (ПКА или PDC - от англ. polycrystalline diamond compact). ПКА режущие элементы 34 могут быть расположены вдоль лопастей 30 в гнездах 36, сформированных в торцевой поверхности 18 корпуса 12 долота, и могут опираться сзади на упоры 38, которые могут быть сформированы как единое целое с буровой коронкой 14 корпуса 12 долота. Обычно режущие элементы 34 изготавливаются отдельно от корпуса 12 долота и закрепляются в гнездах 36, сформированных в наружной поверхности корпуса 12 долота. Для прикрепления режущих элементов 34 к корпусу 12 долота может использоваться скрепляющий материал, например цементирующий состав или чаще тугоплавкий припой.

В процессе бурения буровое долото 10 закреплено на конце бурильной колонны, в которую входят колонна труб и узлы оборудования, соединенные концами между буровым долотом 10 и другим буровым оборудованием на поверхности. Буровое долото 10 помещено на дне буровой скважины таким образом, что режущие элементы 34 примыкают к пробуриваемой земной породе. Для вращения бурильной колонны и бурового долота 10 внутри буровой скважины может быть использовано находящееся на поверхности оборудование, например ротор буровой установки, или верхний привод. В альтернативном варианте, хвостовик 20 бурового долота 10 может быть присоединен непосредственно к ведущему валу забойного двигателя, который может использоваться для вращения бурового долота 10. При вращении бурового долота 10 и приложении к долоту веса или иной осевой силы буровой раствор нагнетается к торцевой поверхности 18 корпуса 12 долота сквозь продольное отверстие 40 и внутренние каналы для бурового раствора (не показаны). Вращение бурового долота 10 заставляет режущие элементы 34 скрести и срезать поверхность подстилающей породы. Осколки породы смешиваются и образуют взвесь с буровым раствором и проходят через промежутки 32 для выноса бурового шлама и кольцевое затрубное пространство между буровой скважиной и бурильной колонной на поверхность земной породы.

Как правило, корпусы долот, включающие композитный материал "матрица-частицы", например описанный ранее корпус 12 долота, изготавливались в графитовых литейных формах с использованием так называемого процесса "инфильтрации". Полости графитовых литейных форм обычно выполнялись механической обработкой с использованием многокоординатного инструмента. Далее при помощи ручного инструмента в полости графитовой литейной формы формировались мелкие конструктивные элементы. При этом могло потребоваться нанесение на внутренние поверхности полости литейной формы дополнительного глинистого материала, содержащего неорганические частицы в органическом связующем веществе, с тем, чтобы добиться желаемой окончательной конфигурации литейной формы. Там, где это было необходимо, могли применяться заранее изготовленные элементы или вытесняющие вкладыши (которые могли включать керамический материал, графит или покрытые полимером песчаные набивные компоненты), которые могли помещаться внутрь литейной формы и использоваться для задания границ внутренних проходов, гнезд 36 для режущих элементов, промежутков 32 для выноса бурового шлама, а также иных конструктивных элементов корпуса 12 долота.

После формирования полости литейной формы и установки в нужных местах формы вытесняющих вкладышей в литейной форме может быть выполнена формовка корпуса долота. Полость графитовой литейной формы заполняется материалом частиц карбида (например, карбида вольфрама, карбида титана, карбида тантала и др.). Затем в литейную форму, в нужное место с нужной ориентацией, может быть помещено изготовленное заранее стальное короночное кольцо 16. Стальное короночное кольцо 16 может быть по меньшей мере частично погружено в материал частиц карбида внутри литейной формы.

Затем литейная форма подвергается воздействию вибрации, либо частицы уплотняются иным способом для уменьшения промежутков между соседними частицами карбида. Матричный материал (часто называемый "цементирующим" материалом), например сплав меди, может быть расплавлен и использован для пропитки частиц карбида в полости литейной формы. Далее литейная форма и корпус 12 долота охлаждаются для отверждения матричного материала. При охлаждении корпуса 12 долота и отверждении матричного материала стальное короночное кольцо 16 закрепляется в композитном материале "матрица-частицы", образующем коронку 14. Как только корпус 12 долота остыл, корпус 12 долота извлекается из литейной формы и из корпуса 12 долота извлекаются все вытесняющие вкладыши. Для извлечения корпуса 12 долота обычно требуется разрушение графитовой формы.

После извлечения корпуса 12 долота из литейной формы к торцевой поверхности 18 корпуса 12 долота могут быть прикреплены ПКА режущие элементы, например, пайкой тугоплавким припоем, механическим креплением или цементирующим составом. Корпус 12 долота также может быть прикреплен к стальному хвостовику 20. Поскольку композитный материал "матрица-частицы", используемый для формирования буровой коронки 14, обладает относительно высокой твердостью и плохо поддается механической обработке, для прикрепления корпуса 12 долота к хвостовику 20 может быть использовано стальное короночное кольцо 16. На открытой поверхности стального короночного кольца 16 может быть нарезана резьба для обеспечения резьбового соединения 22 между корпусом 12 долота и стальным хвостовиком 20. Стальной хвостовик 20 может быть навернут на корпус 12 долота, после чего вдоль границы раздела между корпусом 12 долота и стальным хвостовиком 20 может быть положен сварной шов 24.

Раскрытие изобретения

В вариантах осуществления настоящего изобретения предлагаются способы, которые могут быть использованы для формирования корпусов бурового инструмента, например долот для роторного бурения, керновых долот, долот со смещенным центром, эксцентричных долот, так называемых ребристых расширителей, а также бурового и другого скважинного инструмента. Например, способы, основанные на принципах настоящего изобретения, включают помол множества твердых частиц и множества частиц, содержащих матричный материал для получения продукта помола. Продукт помола может включать частицы порошка, которые могут быть разделены на несколько фракций по размеру частиц - гранулометрических фракций. По меньшей мере часть из по меньшей мере двух из гранулометрических фракций может быть объединена для получения порошковой смеси, и порошковая смесь может быть спрессована с получением неспеченного (так называемого "зеленого") корпуса, который затем может быть по меньшей мере частично спечен. Другие приводимые в качестве примера способы, осуществляющие принципы настоящего изобретения, могут включать смешивание множества твердых частиц и множества частиц, содержащих матричный материал, с получением порошковой смеси, и прессование порошковой смеси воздействием давления с колебательно меняющейся величиной для получения неспеченного корпуса долота. Другие способы, приводимые в качестве примера, в которых используются принципы настоящего изобретения, могут включать прессование порошковой смеси внутри деформируемого контейнера для получения неспеченного корпуса и дренаж жидкости из контейнера в процессе прессования смеси.

В настоящем изобретении также предлагается система, которая может быть использована для формирования корпусов таких буровых долот и другого инструмента. Система включает деформируемый контейнер, который размещается внутри камеры давления. Конфигурация деформируемого контейнера обеспечивает размещение в нем порошковой смеси. Система также включает по меньшей мере один трубопровод, обеспечивающий канал для текучей среды между полостью внутри деформируемого контейнера и пространством снаружи камеры давления.

Настоящее изобретение также относится к буровым долотам и другому инструменту (например, упомянутому выше), сформированным с использованием описанных способов и системы.

Краткое описание чертежей

В то время как настоящее раскрытие заканчивается формулой изобретения, в которой конкретно определяется и ясно заявляется, что является объектом изобретения, преимущества настоящего изобретения могут быть лучше поняты после ознакомления с нижеследующим описанием изобретения вместе с приложенными чертежами, на которых:

на фиг.1 представлен вид сбоку частичного сечения обычного бурового долота земных пород, корпус которого включает композитный материал "матрица-частицы";

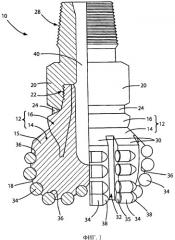

на фиг.2 представлен вид сбоку частичного сечения корпуса бурового долота, который может быть изготовлен способами, использующими настоящее изобретение;

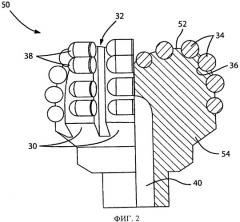

на фиг.3А представлен вид сечения, иллюстрирующий воздействие по существу изостатическим давлением на порошковую смесь в резервуаре высокого давления или контейнере, для получения неспеченного ("зеленого") корпуса из порошковой смеси;

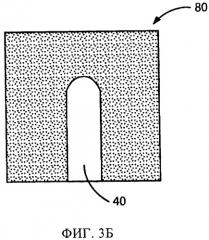

на фиг.3Б представлен вид сечения неспеченного корпуса, показанного на фиг.3А, после извлечения неспеченного корпуса из резервуара высокого давления;

на фиг.3В представлен вид сечения другого неспеченного корпуса, сформированного путем механической обработки неспеченного корпуса, показанного на фиг.3Б;

на фиг.3Г представлен вид сечения частично спеченного ("коричневого") корпуса, который может быть сформирован частичным спеканием неспеченного корпуса, показанного на фиг.3В;

на фиг.3Д представлен вид сечения другого частично спеченного корпуса, который может быть сформирован частичной механической обработкой частично спеченного корпуса, показанного на фиг.3Г;

на фиг.3Е представлен вид сечения частично спеченного корпуса, показанного на фиг.3Д, иллюстрирующий вытесняющие элементы, помещенные в гнездах для режущих элементов, в соответствии с настоящим изобретением;

на фиг.3Ж представлен вид сбоку сечения корпуса долота, который может быть получен спеканием частично спеченного корпуса, показанного на фиг.3Е, до требуемой конечной плотности, который показывает вытесняющие элементы, помещенные в его гнездах для режущих элементов;

на фиг.3З представлен вид сбоку сечения корпуса долота, показанного на фиг.3Ж, после извлечения вытесняющих элементов из гнезд для режущих элементов;

на фиг.4 представлен график, иллюстрирующий соотношение между максимальным ускорением вибрационного воздействия на порошковую смесь и получающейся в результате конечной плотностью порошковой смеси;

на фиг.5А-5В представлены графики, иллюстрирующие способы, которыми может быть осуществлено воздействие давлением на порошковую смесь при формовании из порошковой смеси корпуса бурового долота земных пород; и

на фиг.6 представлен вид сбоку частичного сечения бурового долота земных пород, которое может быть сформировано путем закрепления режущих элементов в гнездах для режущих элементов корпуса долота, показанного на фиг.3З, и крепление корпуса долота к хвостовику для присоединения к бурильной колонне.

Варианты выполнения изобретения

Приведенные здесь чертежи не являются реальными изображениями какого-либо конкретного материала, устройства, системы или способа, а иллюстрируют идеализированные представления, используемые для описания изобретения. Кроме того, одни и те же элементы на разных чертежах могут иметь одинаковые цифровые обозначения.

Термин "зеленый" (green) может использоваться в соответствующей литературе как эквивалент используемого в настоящем описании термина "неспеченный".

Термин "неспеченный (зеленый корпус) долота" в настоящем описании означает неспеченную конструкцию, содержащую множество отдельных частиц, скрепляемых связующим материалом, при этом размеры и форма конструкции обеспечивают формирование из этой конструкции корпуса долота, подходящего для использования в долоте для бурения земных пород, в ходе последующего технологического процесса, включающего механическую обработку и уплотнение, но не сводящегося исключительно к этим технологиям.

Термин "коричневый" (brown) может использоваться в соответствующей литературе как эквивалент используемого в настоящем описании термина "частично спеченный".

Термин "частично спеченный (коричневый) корпус долота" в настоящем описании означает частично спеченную конструкцию, содержащую множество частиц, по меньшей мере некоторые из которых частично срослись, с образованием по меньшей мере частичного соединения между соседними частицами, размеры и форма которой обеспечивают формирование из этой конструкции корпуса долота, пригодного для использования в долоте для роторного бурения земной породы, в ходе последующего технологического процесса, включающего механическую обработку и уплотнение, но не сводящегося исключительно к этим технологиям. Частично спеченные корпусы долота могут быть сформированы посредством, например, частичного спекания неспеченного корпуса долота.

Термин "спекание" в настоящем описании означает уплотнение порошкового компонента, включающее удаление по меньшей мере части пор между частицами в исходном состоянии (сопровождается усадкой), в сочетании со слипанием и скреплением соседних частиц.

Используемый здесь термин "сплав [металла]" (где [металл] представляет собой любой металл) означает технически чистый [металл] в составе сплавов металла, где процентное весовое содержание [металла] превышает процентное весовое содержание любого другого компонента сплава.

Используемый здесь термин "состав материала" означает химический состав и микроструктуру материала. Другими словами, материалы, имеющие одинаковый химический состав, но различную микроструктуру, считаются имеющими различный состав материала.

Используемый здесь термин "карбид вольфрама" означает любой материал, содержащий химические соединения вольфрама и углерода, например WC, W2C и комбинации WC и W2C. Карбид вольфрама включает, например, литой карбид вольфрама, спеченный карбид вольфрама и макрокристаллический карбид вольфрама.

Глубина пробуриваемых буровых скважин продолжает увеличиваться по мере того, как уменьшается число нефтегазоносных пластов, залегающих на малой глубине. Это увеличение глубин буровых скважин приводит к тому, что требования к эксплуатационным характеристикам и долговечности долот приближаются к пределам, характерным для обычных буровых долот. Часто для пробуривания одной скважины требуется использовать несколько буровых долот, а замена бурового долота на бурильной колонне может быть очень дорогой процедурой, как в отношении используемого оборудования, так и потерь времени на извлечение долота из буровой скважины.

В целях улучшения рабочих характеристик и долговечности буровых долот проводятся исследования новых композитных материалов "матрица-частицы". Кроме того, корпусы долот, включающие по меньшей мере некоторые из этих новых композитных материалов "матрица-частицы", могут быть изготовлены иными способами, нежели описанными ранее процессами инфильтрации. В качестве примера, не ограничивающего изобретение, корпусы долот, включающие такие композитные материалы "матрица-частицы", могут быть изготовлены с использованием технологии уплотнения порошка и спекания. Такие технологии раскрыты в заявках US 11/271153, поданной 10 ноября 2005 г., и US 11/272439, также поданной 10 ноября 2005 г.

Пример варианта корпуса 50 долота, который может быть сформирован с использованием технологии уплотнения порошка и спекания, представлен на фиг.2. Показанный здесь корпус 50 долота аналогичен корпусу 12 долота, описанному ранее применительно к фиг.1, и может включать лезвия или лопасти 30, разделенные промежутками 32 для выноса бурового шлама, продольное отверстие 40 и несколько режущих элементов 34 (например, ПКА), закрепленных в гнездах 36 для режущих элементов на торцевой поверхности 52 корпуса 12 долота. ПКА режущие элементы 34 сзади могут опираться на упоры 38, которые могут быть отформованы как единое целое с корпусом 50 долота. В отличие от корпуса 12 долота, показанного на фиг.1, корпус 50 долота может и не включать стального короночного кольца 16. В некоторых вариантах осуществления, корпус 50 долота может быть выполнен преимущественно из композитного материала 54 "матрица-частицы". Хотя это и не показано на фиг.2, корпус 50 долота также может включать внутренние каналы для бурового раствора, проходящие между торцевой поверхностью 52 корпуса 50 долота и продольным отверстием 40. На торцевой поверхности 52 корпуса 50 долота внутрь этих каналов для бурового раствора могут быть вставлены втулки форсунок (не показаны).

Как упоминалось раньше, корпус 50 долота может быть изготовлен технологией уплотнения порошка и спекания. Краткое описание примера подобной технологии, не ограничивающее изобретение, приведено ниже.

На фиг.3А представлена система, которая может быть использована для прессования порошковой смеси 60. Система включает камеру 70 давления и деформируемый контейнер 62, который может помещаться в камеру 70 давления. Система также может включать один или более трубопроводов 75, представляющий канал для текучей среды между внутренней полостью деформируемого контейнера 62 и пространством снаружи камеры 70 давления, как это будет подробно описано далее.

Порошковая смесь 60 может сжиматься при по существу изостатическом давлении в пресс-форме или контейнере 62. Порошковая смесь 60 может включать множество твердых частиц и множество частиц, содержащих матричный материал. В качестве примера, не ограничивающего изобретение, множество твердых частиц может включать твердый материал, например алмаз, карбид бора, нитрид бора, нитрид алюминия, и карбиды и бориды элементов из группы, состоящей из W, Ti, Mo, Nb, V, Hf, Zr, Si, Та и Cr. Аналогично, матричный материал может включать сплавы кобальта, сплавы железа, сплавы никеля, сплавы кобальта и никеля, сплавы железа и никеля, сплавы железа и кобальта, сплавы алюминия, сплавы меди, сплавы магния или сплавы титана.

В варианте выполнения, порошковая смесь 60 может также включать добавки, обычно используемые при прессовании порошковых смесей, например связующие вещества, обеспечивающие конструктивную прочность компонента из спрессованного порошка, пластификаторы для повышения пластичности связующего вещества, и смазывающие и уплотняющие добавки для снижения трения между частицами в процессе прессования.

В некоторых вариантах способа, предложенного в настоящем изобретении, порошковая смесь 60 может выбирать частицы с размерами, характеризуемыми специально выбранным многомодовым распределением. Используя частицы со специально выбранным многомодовым распределением размера, можно управлять величиной усадки, которая происходит при дальнейшем процессе спекания. Например, степень усадки, происходящей при последующем спекании, может заданным образом уменьшаться или увеличиваться при использовании заданного многомодового распределения размера частиц. Кроме того, однородность или равномерность усадки, происходящей во время последующего процесса спекания, может быть улучшена соответствующим выбором многомодового распределения размера частиц. Другими словами, неравномерное искажение корпуса долота, происходящее во время последующего процесса спекания, может быть уменьшено выбором многомодового распределения размера частиц в порошковой смеси 60.

Поскольку усадка во время спекания по меньшей мере частично является функцией исходной пористости (или пустотность между частицами) в неспеченном компоненте, отформованном из порошковой смеси 60, может быть выбрано многомодовое распределение размеров частиц, обеспечивающее сниженную или минимальную пустотность между частицами в порошковой смеси 60. Например, может быть выбрана первая гранулометрическая фракция, имеющая первый средний размер частиц (например, диаметр). Затем может быть выбрана вторая гранулометрическая фракция, имеющая второй средний размер частиц, составляющий часть первого среднего размера частиц. Этот процесс может быть повторен при необходимости или желании для получения любого числа гранулометрических фракций в порошковой смеси 60 для снижения или сведения к минимуму начальной пористости (или объема пустот между частицами) в порошковой смеси 60. В некоторых вариантах осуществления, отношение первого среднего размера частиц ко второму среднему размеру частиц (или между любыми другими ближайшими гранулометрическими фракциями) может составлять примерно от 5 до 20.

В качестве примера, не ограничивающего изобретение, порошковая смесь 60 может быть приготовлена с использованием множества твердых частиц и множества частиц, содержащих матричный материал. Множество твердых частиц и множество частиц, содержащих матричный материал, могут быть подвергнуты помолу, например шаровому или стержневому помолу. Эти процессы могут быть осуществлены с использованием, например, шаровой, стержневой или истирающей мельниц. В настоящем описании, термин "помол", при использовании его в связи с помолом множества частиц, в отличие от обычного помола в мельнице, означает любой процесс, в котором частицы и любые используемые добавки перемешиваются для получения по существу однородной смеси. В качестве не ограничивающего изобретение примера, множество твердых частиц и множество частиц, включающих матричный материал, могут быть смешаны и использованы для создания взвеси в жидкости - шликера, что может быть осуществлено в контейнере для помола, имеющем в основном цилиндрическую форму. В некоторых способах, абразивный материал и(или) контейнер для помола могут быть сделаны из материала, по существу аналогичного или идентичного материалу твердых частиц и(или) матричного материала, благодаря чему может быть уменьшено загрязнение приготавливаемой порошковой смеси 60.

Вращением контейнера для помола шликер и используемый абразивный материал перекатываются или перемалываются внутри контейнера для помола. Процесс помола может привести к изменениям в размере частиц, как среди множества твердых частиц, так и среди множества частиц, включающих матричный материал. В результате помола твердые частицы могут оказаться по меньшей мере частично покрытыми слоем относительно более мягкого матричного материала.

После помола шликер может быть извлечен из контейнера для помола и отделен от абразивного материала. Затем частицы твердой части шликера могут быть отделены от жидкости. Например, жидкий компонент шликера может быть испарен, либо твердая часть шликера может быть отфильтрована.

После удаления из шликера частиц его твердой части эти частицы могут быть подвергнуты сепарации для разделения их по гранулометрическим фракциям, каждая из которых соответствует определенному интервалу размеров частиц. В качестве примера, не ограничивающего изобретение, частицы твердой части шликера могут быть разделены по гранулометрическим фракциям посредством просеивания, в процессе которого частицы последовательно проходят через ряд сит. Каждое отдельное сито может включать ячейки по существу одного размера, и средний размер ячеек сита в каждом сите может уменьшаться в направлении движения потока по последовательности сит. По мере того как частицы пропускаются вдоль ряда сит, каждая частица может быть задержана на сите, средний размер ячейки которого слишком мал для того, чтобы позволить соответствующей частице пройти сквозь соответствующее сито. В результате после просеивания на каждом сите может быть некоторое количество частиц, соответствующих какой-либо гранулометрической фракции. В других способах, предложенных в настоящем изобретении, частицы могут быть разделены по нескольким гранулометрическим фракциям, иными, помимо просеивания, способами, например воздушной сепарацией или сепарацией промывкой.

В качестве примера, не ограничивающего изобретение, частицы могут быть разделены на четыре гранулометрические фракции. Частицы первой фракции могут иметь первый средний размер частиц, частицы второй фракции могут иметь второй средний размер частиц, составляющий примерно одну седьмую первого среднего размера частиц, средний размер частиц третьей гранулометрической фракции может составлять примерно одну седьмую второго среднего размера частиц, и средний размер частиц четвертой гранулометрической фракции может составлять примерно одну седьмую третьего среднего размера частиц. Например, первый средний размер частиц (например, средний диаметр) может составлять примерно 500 мкм, второй средний размер частиц может составлять примерно 70 мкм, третий средний размер частиц может составлять примерно 10 мкм, и четвертый средний размер частиц может составлять примерно 1 мкм. По меньшей мере часть частиц каждой из четырех гранулометрических фракций может быть объединена для создания смеси 60 частиц. Например, частицы первой гранулометрической фракции могут составлять примерно 60 мас.% порошковой смеси 60, частицы второй фракции могут составлять примерно 25 мас.% порошковой смеси 60, частицы третьей фракции могут составлять примерно 10 мас.% порошковой смеси 60, и частицы четвертой гранулометрической фракции могут составлять примерно 5% мас.% порошковой смеси 60. В других вариантах осуществления весовое распределение фракций частиц может быть другим.

Как показано на фиг.3А, контейнер 62 может включать деформируемый элемент 64, непроницаемый для текучей среды. Например, непроницаемый деформируемый элемент 64 может представлять собой по существу цилиндрический мешок, содержащий деформируемый полимерный материал. Контейнер 62 может также включать герметизирующую плиту 66, которая может быть по существу жесткой. Деформируемый элемент 64 может быть изготовлен, например, из эластомера, например резины, неопрена, силикона или полиуретана. Деформируемый элемент 64 может быть заполнен порошковой смесью 60.

После того как деформируемый элемент 64 заполнен порошковой смесью 60, порошковая смесь подвергается воздействию вибрации для обеспечения равномерного распределения порошковой смеси 60 внутри деформируемого элемента 64. Вибрация может характеризоваться, например, амплитудой вибрации и максимальным воздействующим ускорением. В качестве примера, не ограничивающего изобретение, порошковая смесь 60 может быть подвержена вибрации, характеризуемой амплитудой примерно от 0,25 мм до 2,5 мм, и максимальным воздействующим ускорением примерно от 0,5g до 5g (g - ускорение силы тяжести). Для любой конкретной порошковой смеси 60 результирующая или конечная плотность порошка может быть измерена после воздействия на порошок вибраций, имеющих определенную амплитуду вибрации при различных максимальных воздействующих ускорениях. Используя полученные данные, можно построить графическую зависимость, аналогичную показанной на фиг.4. Как показано на фиг.4, для конкретной порошковой смеси 60 и амплитуды вибрации может существовать оптимальное максимальное значение воздействующего ускорения 100, обеспечивающее максимальную или увеличенную конечную плотность 102 порошка. В результате, используя уплотнение конкретной порошковой смеси 60 посредством вибрации с оптимальным значением максимального воздействующего ускорения, может быть получена увеличенная или оптимизированная конечная плотность порошка в порошковой смеси 60.

Аналогичные испытания могут быть проведены с различными амплитудами вибрации для определения амплитуды вибрации, обеспечивающей увеличенную или оптимизированную конечную плотность порошка порошковой смеси. В результате вибрационное воздействие на порошковую смесь 60 может производиться при оптимальной комбинации амплитуды вибрации и максимального воздействующего ускорения для получения максимальной или оптимальной конечной плотности порошка в порошковой смеси 60. Путем использования порошковой смеси 60 с максимальной или оптимальной конечной плотностью порошка любая усадка в процессе последующего спекания может быть сокращена или сведена к минимуму. Кроме того, благодаря обеспечению максимальной или оптимальной конечной плотности порошковой смеси 60 может быть улучшена однородность такой усадки, что позволяет получить повышенную точность выдерживания размеров при усадке.

Как показано на фиг.3А, по меньшей мере одна вставка или вытесняющий элемент 68 может быть установлен внутри деформируемого элемента 64 для задания конструктивных элементов корпуса 50 долота (фиг.2), например продольного отверстия 40. В другом варианте, вытесняющий элемент 68 может и не использоваться, а продольное отверстие 40 может формироваться обычной механической обработкой на последующих этапах изготовления. Затем к деформируемому элементу 64 может быть прикреплена герметизирующая плита 66 для обеспечения между ними влагонепроницаемого уплотнения.

Контейнер 62 (с порошковой смесью 60 и необходимыми вытесняющими элементами 68, установленными внутри) может быть помещен в камеру 70 давления. Для обеспечения доступа внутрь камеры 70 давления может использоваться съемная крышка 71. В камеру 70 давления через отверстие 72 нагнетается насосом (не показан) под высоким давлением газ (например, воздух или азот) или жидкость (например, вода или масло), которая может быть по существу несжимаемой. Под воздействием высокого давления газа или жидкости происходит деформация стенок деформируемого элемента 64. Давление текучей среды может передаваться на порошковую смесь 60 по существу равномерно.

Таким изостатическим прессованием порошковой смеси 60 можно отформовать неспеченный порошковый компонент или неспеченный корпус 80, показанный на фиг.3Б, который после прессования может быть извлечен из камеры 70 давления и контейнера 62.

Когда текучая среда нагнетается в камеру 70 давления через отверстие 72, увеличивая давление внутри камеры 70 давления, увеличение давления может происходить по существу линейно во времени до заданного максимального давления. В других способах, давление может повышаться до заданного максимального давления нелинейно во времени. На фиг.5А представлен график, иллюстрирующий еще один пример осуществления способа увеличения давления в камере 70 давления. Как показано на фиг.5А, давление может быть сделано колебательно изменяющимся вверх-вниз при общем его росте. Колебания давления могут иметь в целом вид синусоиды или плавной кривой, как это также показано на фиг.5А. Как показано на фиг.5Б, в других вариантах осуществления способа, колебания давления могут иметь вид не плавных кривых, а форму ряда относительно острых пиков и провалов, соответствующих колебаниям давления при его общем росте. В других способах, колебания давления могут и не сопровождаться общим его ростом в течение заданного промежутка времени, после чего давление может быть увеличено до заданного максимального давления, как это показано на фиг.5В.

В некоторых вариантах осуществления, показанные на фиг.5А-5В колебания могут иметь частоту примерно от одного колебания в секунду (1 Гц) до 100 колебаний в секунду (100 Гц), где период колебания определяется расстоянием между двумя соседними пиками на графике. Более того, в некоторых вариантах осуществления, колебания могут иметь среднюю амплитуду примерно от 0,006 МПа до 69 МПа.

Подвергая порошковую смесь 60 внутри контейнера 62 колебательным воздействиям давления, как это было описано выше, может быть достигнуто увеличение конечной плотности порошковой смеси при ее уплотнении. Кроме того, однородность уплотнения частиц порошковой смеси 60 в контейнере 62 может быть увеличена за счет колебательных воздействий давления. Другими словами, любые градиенты плотности внутри компонента из неспеченного порошка или в неспеченном корпусе 80 могут быть сведены к минимуму путем колебательных воздействий давления, приложенного к порошковой смеси 60. При снижении градиентов плотности в компоненте из неспеченного порошка или неспеченном корпусе 80 можно достигнуть большей точности соблюдения размеров компонента из неспеченного порошка или неспеченного корпуса 80 при последующем спекании.

Как уже упоминалось ранее, порошковая смесь 60 может включать одну или более добавку, например связующие вещества, обеспечивающие конструктивную прочность компонента из спрессованного порошка, пластификаторы для повышения пластичности связующего вещества и смазывающие и уплотняющие добавки для снижения трения между частицами в процессе прессования. При сжатии порошковой смеси 60 в контейнере 62 в камере 70 давления этими добавками может определяться степень прессования или уплотнения порошковой смеси 60 в контейнере 62.

Как показано на фиг.3А, в контейнере 62 может быть сделано одно или более отверстий или окон 74. Например, одно или более отверстий 74 может быть сделано в герметизирующей плите 66. Отверстия 74 могут быть соединены трубопроводами 75 (например, шлангами или трубами) с выпускным отверстием и(или) контейнером (не показан). Трубопроводы 75 представляют канал для прохождения текучей среды между внутренней полостью деформируемого контейнера 62 и пространством снаружи камеры 70 давления и позволяют стекать жидкости из деформируемого контейнера 62 при воздействии давления на наружную поверхность деформируемого контейнера 62. В вариантах осуществления, для управления потоком к выпускному отверстию и(или) контейнеру сквозь отверстия 74 и трубопроводы 75 могут использоваться один или более клапанов 76. В качестве примера, не ограничивающего изобретение, один или более клапанов 76 может включать клапан управления потоком и клапан управления давлением.

По мере сжатия порошко